Порошковая сталь для ножей плюсы и минусы

Первыми, кто её изготовил, были индусы. Они ещё в конце VII века до нашей эры сделали железную колонну именно из порошковой стали. Она была весом почти 6 тонн и длиной около 7 метров. Что самое интересное, эта колонна отлично сохранилась до наших дней! Однако широко использовать данную технологию начали только в 60х годах XX века. В США пытались повысить твёрдость путём введения легирующих добавок.

Что такое порошковая металлургия

Два куска металла при нагреве и одновременном сдавливании деформируются и сближаются настолько, что атомы их поверхностных слоёв начинают взаимодействовать друг с другом. При определённых режимах граница между ними исчезает и два отдельных куска становятся одним целым.

Если вместо крупных кусков взять мелкий металлический порошок и сжать его при высокой температуре, отдельные частички спекутся с образованием одного массива. В зависимости от формы ёмкости, в которой происходит сжатие, можно получить полуфабрикат или готовую деталь.

Виды порошковых сплавов для изготовления ножей

При изготовлении ножей разных типов используют разнообразную порошковую сталь четырех классов: премиум, хай энд, средний и низкий класс. В зависимости от качества стали используют материал в конструкциях различных видов. Давайте рассмотрим два высших класса порошкового материала более подробно – премиум и хай энд сплавы.

Премиум класс

CPM S30V – обладает повышенной износостойкостью и имеет отличные способности к заточке лезвия. Эта сталь является американским сплавом, который используются исключительно в дорогих ножах премиум класса, в основном для производства охотничьих ножей, так как считается твердым и прочным порошковым сплавом.

M390 – современный нержавеющий сплав с уникальными антикоррозийными и износостойкими свойствами, включающий в свой состав хром и ванадий. Данная сталь легко поддается заточке и долго не тупится. Многие специалисты считают, что сплав М390 лучший на сегодняшний день для производства высококачественных ножей.

CPM S35VN – это модернизированный сплав S30V с добавлением ниобия и усовершенствованного мелкодисперсного порошка. Сталь этого типа отлично затачивается и обладает повышенной прочностью.

Elmax – популярный сплав европейского производства в состав которого входит молибден, ванадий, хром. Это позволяет создавать легко затачиваемые лезвия с высокими антикоррозийными свойствами.

ZDP-189 – инновационный сплав из Японии, обладающий высокой твердостью, сравнительно высокой пластичностью. Лезвия из этой стали отлично режут и легко полируются.

Хай энд

154CM – американский твердый сплав, который обладает отличными качествами, например неплохой заточкой лезвия и антикоррозийными свойствами. Сталь этого типа похожа на CPM S35VN но обладает не таким высоким качеством.

ATS-34 – является японским аналогом 154CM. Этот сплав очень популярен при производстве холодного оружия для профессионалов. Он идеально поддается заточке, устойчив к воздействию ржавчины и других видов коррозии.

D-2 – сталь этого типа способна ржаветь, так как в её составе очень малое количество хрома. При этом лезвия из этого сплава износостойки, а главное тверже своих аналогов – 154CM и ATS-34.

VG-10 – высококачественный аналог всех вышеуказанных сплавов, в котором используется дополнительно ванадий и хром, что повышает его эксплуатационные свойства. Сталь VG-10 используется в Японии для производства часто затачиваемых лезвий. Материал считается твердым, но не достаточно прочным для использования в охотничьих ножах.

Самые популярные порошковые сплавы

Сплавы порошкового производства изготавливают по всему миру. Они отличаются максимальным качеством и неприхотливостью в уходе в сравнении с остальными видами. Изделия славятся своей прочностью, твёрдостью, устойчивостью к коррозии и другими положительными качествами. Давайте рассмотрим самые популярные виды сплавов:

ZDP-189Это по настоящему японская суперсталь, встречается она на очень дорогих ножах. Производится в основном японскими предприятиями. Самым главным преимуществом можно назвать эксплуатационные характеристики, которых удалось достичь благодаря высокому содержанию углерода.CPM S30VСталь мартенситного класса, которую разработали Дик Барбер и Крис Рив. Одна из самых популярных марок стали. В ней меньше чем обычно ванадия, благодаря чему ножи из неё легко шлифовать и затачивать.

Клинки из стали пользуются успехом по всей Европе.CPM S35VNЭто можно сказать улучшенная сталь предыдущего варианта. Особенностью этого сплава можно назвать его легирование ниобием. Это обеспечивает лучшую механику, и последнее время приобретает определённую моду.CPM S90VЭто уже можно сказать ветеран порошкового мира, но который не уступает своих позиций более современным сплавам. Карбиды ванадия придают стали высокую износостойкость, но несколько ограничивают механику. Твёрдость сплава может достигать 59-60 HRC, что маловато для порошковых сплавов.M390Сплав относится к премиум классу и привлекает покупателей своей устойчивостью к коррозии.

Ножи из этой стали очень хорошо показывают себя в работе в не зависимости от окружающих условий. Следует отметить, что затачивать такие изделия очень сложно.CPM S110VЭтот сплав сочетает в себе огромное количество твёрдых карбидов. Также сталь легируют большим количеством ниобия с добавлением кобальта. Несмотря на высокую твёрдость, сталь обладает отличными механическими характеристиками. Стойкость режущей кромки очень высокая. А рез изделий из сплава не очень агрессивный.

Особенности производства

При производстве порошковой стали на её свойства влияют карбиды. Это особые элементы, от которых зависит срок службы, гибкость и прочность готового изделия.

Обычная сталь содержит в себе крупные карбиды и они расположены неравномерно.

В таком случае очень сложно сказать какой получится материал. А при изготовлении порошковой стали этого удаётся избежать. Это позволяет сохранить высокие показатели надёжности и прочности готового сырья. Процесс изготовления порошковой стали проводится в несколько этапов:

- В азотной среде специальным оборудованием распыляется состав стали. Это позволяет получить металлический порошок с равномерным распределением карбидов. Происходит это благодаря быстрой кристаллизации металла.

- Порошок обрабатывается и помещается в вакуумную пресс-форму из пластичных материалов.

- Содержимое контейнера спекается под давлением.

- В результате на выходе имеется слиток стали, который подвергают дальнейшей обработке, ковке или прокату.

Ещё клинки из порошка.

Смешивание

Важнейшая начальная подготовительная операция. Смешивание производится путём приготовления из металлопорошков различного состава однородной субстанции, которую называют – шихта.Формовка

На этой стадии происходит уплотнение поступающего в пресс-форму заданного количества готовой сыпучей шихты. Её обжимают и придают форму и размеры для последующего спекания.Деформация частиц может быть одновременно упругой, хрупкой и пластичной.

Формовка шихты производится размещением шихты в прочных пресс-формах, и с последующим прессованием под давлением от 30 до 1200 МПа. Прессовка может производиться механическим, пневматическим и гидравлическим способами.

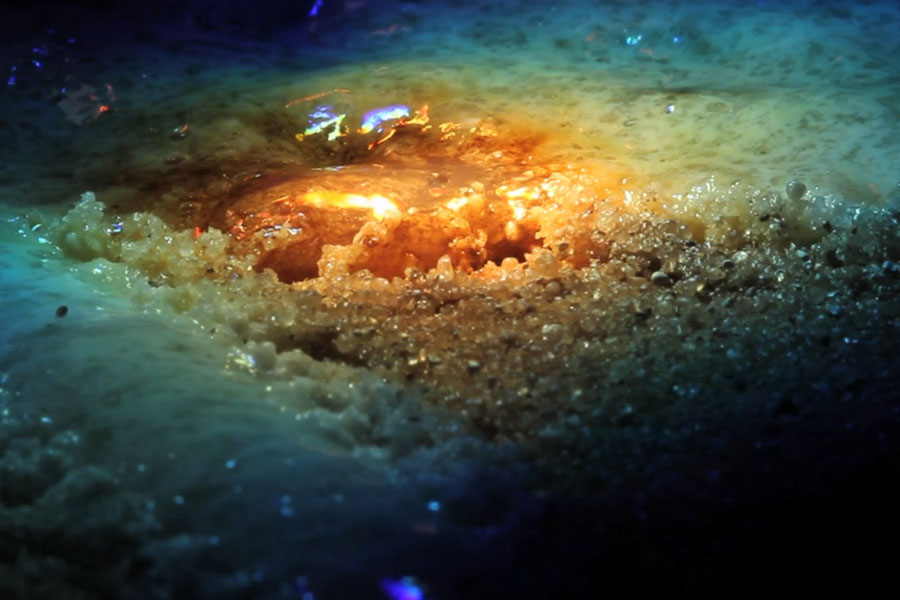

Спекание![Спекание порошковых материалов]()

Заключительной фазой порошковой металлургии является спекание. Это термическая обработка сформированных заготовок. В процессе всего производства этот этап считается самым ответственным. В результате операции заготовки преобразуются в исключительно прочные спеченные тела.

В процессе спекания происходит выгонка нежелательных примесей и удаляются возможные газы. А также снимается напряжение в частицах и точках контакта между ними. Происходит диффузное преобразование поверхностного слоя.

Ножи из порошкового сплава.

Состав и свойства

Марка elmax является высокоуглеродистой, высоколегированной.

В её состав входит в следующих количествах (в процентах):

- углерод — 1,72,

- хром – 17,8,

- ванадий – 2,99,

- молибден – 0,99,

- кремний – 0,8,

- марганец — 0.27,

- никель – 0,15,

- вольфрам – 0,11.

По приведённым данным можно сделать вывод, что сталь elmax обладает высокой прокаливаемостью, коррозионной стойкостью, износостойкостью, отличными режущими свойствами.

Благодаря порошковому происхождению, у неё равномерно распределённое мелкое зерно, исключён чрезмерный рост интерметаллидных включений. Поэтому elmax обладает хорошей пластичностью, не боится ударов.

Процесс изготовления ножа из порошковой стали

Современные порошковые сплавы для изготовления лезвий имеют в своем составе в достаточной степени карбиды и неметаллические включения, структура же зерен по фазовуму переходу следующую: мартенситы, аустенит.

Карбиды разного типа являются твердыми и при этом хрупкими материалами, которые увеличивают износостойкость сплава, но при этом ухудшают её механические характеристики, например общую прочность и вязкость стали. Если данный элемент распределен неравномерно, то может возникнуть анизотропия различных характеристик лезвия, общий внешний вид ножа приобретает неоднородность и его структура становится непредсказуемой.

Для того чтобы этого не произошло, в порошковой металлургии используются следующие технологии:

- Оптимизация сплава – промышленное уменьшение количества эвтектических видов карбидов;

- Микролегирование – добавление в сплав сильных карбидообразователей либо элементов РЗМ и второй группы во время производства стали;

- Пластическая деформация – при помощи дробления карбидов улучшается и их распределение по составу;

- Увеличение качества и скорости кристаллизации порошковой стали.

После того как состав порошкового сплава готов для производства заготовки лезвия, приступают к изготовлению самого ножа. Этот процесс происходит в несколько этапов:

- Сплав распыляется, при этом получается металлический порошок, каждая частица которого является микроскопическим слитком;

- Порошковый металл подвергается обработке, если в этом есть необходимость;

- После этого металлический порошок засыпается в вакуумную пресс-форму из пластичных материалов;

- Производится прессование контейнера под высоким давлением;

- Далее делается твердофазное и двухфазное спекание под высокой температурой и давлением несколько сотен атмосфер.

Таким образом, изготовление ножа окончено. Далее компания производитель создает рукоятку и украшает лезвие в соответствии с запрашиваемыми требованиями.

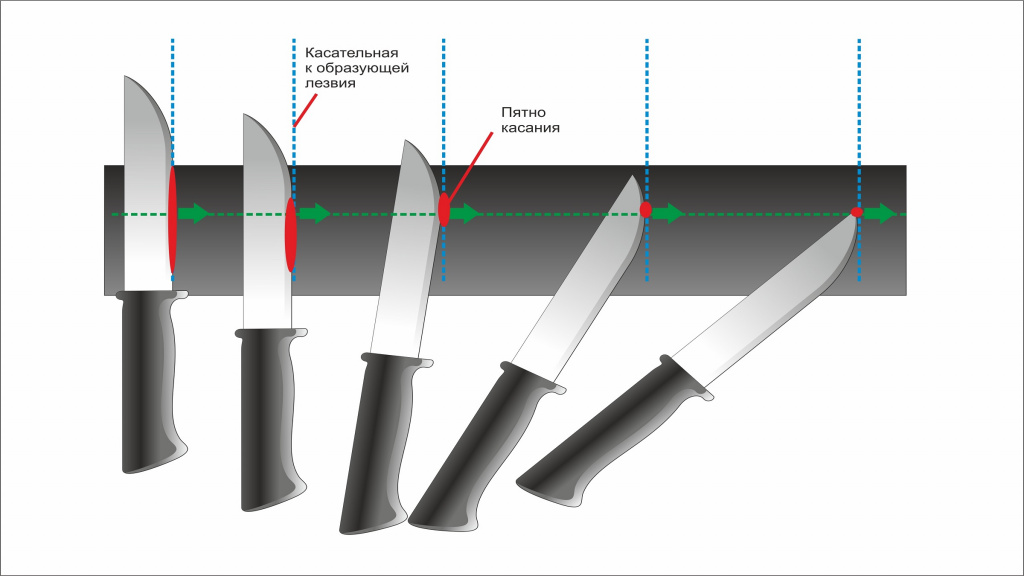

Особенности заточки ножей из порошковой стали

Главной сложностью после приобретения ножа из порошкового сплава становится его заточка. Конечно же это можно сделать, но зачастую только в специализированных мастерских, потому что лезвие такого ножа довольно твердое и спекается из отдельных структур, поэтому неправильное распределение усилий на лезвие ножа при заточке вызывает выкрашивание лезвия ножа в больших масштабах, чем у аналогичных ножей из стали, произведенной штамповкой или ковкой.

В связи с этим при заточке ножа из порошков в домашних условиях, появляется опасность возникновения неровностей на его лезвии и микроскопические сколы в следствии выбора неверной технологии и приспособлений для заточки.

Удобство и простота применения

Порошковые сплавы считаются очень дорогостоящими, поэтому их применяют в производстве коллекционных ножей чаще всего. Но этот материал используется и при изготовлении холодного оружия, в том числе для охотничьих и рыболовных ножей. Очень редко используют он для создания кухонных ножей, так как очень дорогостоящий. Чаще всего ножи из порошков используются в охоте, рыбалке и армейском снаряжении.

Но сегодня производители используют и низкокачественную порошковую сталь, которая стоит в разы дешевле, что позволяет изготавливать и кухонные лезвия, при этом очень высокого качества. Например, в этих целях используют сплавы Beta-ti Alloy, Blue Paper Super.

Нож из такого материала удобен для использования, так как его лезвие настолько острое, что легко режет даже бумагу. Современные технологии заточки позволяют кухонным ножам из порошков долго не тупиться и служить максимально надежно своему хозяину.

Преимущества перед другими материалами

Технологии производства позволяют создавать уникальные лезвия из порошков, которые обладают разнообразными преимуществами перед обычными ножами. Вот список основных достоинств этого уникального материала:

- Есть возможность увеличения качественного распределения карбидов, что повышает износостойкость, антикоррозийность и общие механические характеристики материала;

- Шлифовка гораздо легче, чем такая же обработка обычной стали;

- Порошковое производство стали позволяет получить высокотехнологичный азотистый сплав, который тверже большинства аналогов;

- Лезвия намного острее, чем прототипы ножей из других металлов;

Недостатки сплава

Конечно же главным недостатком этого вида сплава является огромная цена изделий сделанных из порошка. Это связанно с высокотехнологичным производством и сложностью заточки лезвия. Но существуют и другие недостатки данного сплава, например высокое содержание инородных частиц и неметаллических включений в стали этого типа, которые могут попасть при фазе формовки изделия. Еще одним недостатком считается большие трудности и аккуратность при заточки в домашних условиях, это приводит к тому, что ножи этого типа нужно эксплуатировать аккуратно. Но эти недостатки перекрываются достоинствами ножей из порошковой стали, в особенности их необычайной остротой и высокой износостойкостью, а главное антикоррозийными свойствами.

CPM 121 REX — красностойкая сталь

Состав инструментальной стали марки CPM Rex 121 был разработан в Швеции в середине XIX века. Выпускает порошковый быстрорежущий сплав американская компания Crucible Industries LLC.

Характеристики стали

Сплав марки CPM Rex 121 занимает промежуточное положение между высоколегированными (сверхпрочными) и твердосплавными сталями. Предназначен материал данной марки для изготовления режущих инструментов с высокой износостойкостью и твёрдостью 70-72 HRC.

Для изделий, изготовленных из этой стали лучше использовать грубую заточку, так как её шлифовка, а, следовательно, заточка, выполняются с большим трудом. REX 121 в своём составе содержит углерода на 1%, а ванадия на 3% выше, чем в конкурирующем сплаве Carpenter CTS.

У марки СРМ REX 121 параметры ударопрочности невысокие. Изделия из этого материала подвержены поломке при воздействии на них. Подходит для изделий небольшого размера.

Плюсы и минусы для ножей

Сплавы, полученные способом порошковой металлургии, обладают равномерной структурой из мельчайших зёрен. Именно такое условие придаёт изделиям особенные режущие свойства. Инструментальную сталь CPM REX применяют в производстве инструментов для резки металла. Инструменты обладают следующими достоинствами:

- стойкость клинка ножа к изгибу, обеспечивает процедура легирования, добавки элементов, способствующих увеличению этого параметра;

- повышение механических параметров клинка, его прочности, зависит от содержания в материале добавок: вольфрама, никеля, хрома и других элементов;

- закалка, термическая обработка металла в виде нагрева его до критической точки (предельной температуры, за которой наблюдается разрушение кристаллической структуры металла) и резкого его охлаждения. Процедура разработана для увеличения прочности и твёрдости.

Ножам из порошковой инструментальной стали свойственны следующие недостатки:

- предельные параметры легирования, то есть легирующие компоненты можно добавлять в определённых количествах, с соблюдением их соотношения. В противном случае свойства не будут соответствовать заданным требованиям;

- порошковая сталь, кроме легирующих добавок, содержит неметаллические инородные включения. Справится с данной погрешностью позволяют современные технологии производства и обработки;

- высокая стоимость материала обуславливается дороговизной производства, ограниченными габаритами заготовок.

В итоге порошковая сталь марки CPM 121 REX, представляет собой уникальный материал для изготовления режущих, особой прочности, инструментов.

Химический состав

Сталь представляет сплав, основные компоненты — железо и углерод, соотношение которых определяет сорт. Немаловажное значение имеют добавки, с их помощью разрабатывают сплавы нужного состава.

Железоуглеродистый сплав марки CPM 121 REX имеет следующий состав:

- содержание углерода (C) – 3,4%, его наличие в сплаве обеспечивает прочность и твёрдость материала;

- количество хрома (Cr) составляет 4,0%, его наличие поддерживает способность к закаливанию, увеличивает сопротивление к изнашиванию, действию коррозии. Это обязательный элемент всех сортов стали;

- процентное содержание молибдена (Mo) данной марки составляет 5,0 единиц. Серебристо-белый металл из таблицы Менделеева представляет твердоплавкий элемент. Его наличие обеспечивает определённую жёсткость, стойкость при нагревании до высоких температур, предупреждает ломкость и хрупкость изделий;

- V (ванадий) — блестящий элемент серовато-белого цвета, составляет 9,5% в сплаве. Как металл высокой твёрдости, ванадий увеличивает свойства хрома. Инертность к агрессивным средам обеспечивает добавка этого элемента;

- содержание W (вольфрама) по технологии производства данной марки составляет 10,0%. Температура плавления вольфрама, металла сероватого оттенка — 33800С. Добавка вольфрама в сплав придаёт ему высокие характеристики прочности. Это обязательный компонент в стальных быстрорежущих сплавах;

- 9,0% (Co) кобальта в сплаве, обеспечивает жаропрочность стали, её механические характеристики. Кобальт — это металл серебристо-белого или желтоватого цвета, может иметь розоватый или голубой оттенок. Сплавы с добавкой кобальта, используются для изготовления инструментов, назначение которых обработка материалов – свёрла, резцы, фрезы и тому подобное;

- присутствие S(серы) необходимо для повышения характеристики обрабатываемости изделий. Но её содержание не превышает 0,12%. Более высокое содержание этого элемента влияет на такие характеристики, как ударная вязкость, сопротивление истиранию, коррозионную стойкость.

Сталь СРМ Рекс 121, благодаря её свойствам, применяют для изготовления быстрорежущих изделий, что повышает их действие на обрабатываемые материалы.

Расшифровка

CPM в маркировке расшифровывается как Crucible Particle Metallurgy (тигель частиц металлургия).

Свойства

Сталь представляет собой уникальный материал, механические, физические и технологические свойства которого определяет его состав. Сталь CPM получена по современным, постоянно совершенствующимся технологиям, к которым и относится порошковая. Этот вид стали инструментальный, обладает следующими свойствами.

Механические:

- высокая твёрдость и прочность, их обеспечивает углерод, процентное содержание которого 3,4%;

- высокие показатели износостойкости зависят от 9% содержания кобальта;

- непревзойдённые режущая способность и стойкость лезвия при малых углах заточки.

Химические:

- сталь инертна, она не окисляется кислородом, не вступает в реакцию с вредными веществами;

- обладает высокими показателями коррозионной стойкости;

- обладает высокой жаропрочностью, она сохраняет свои прочностные свойства.

Технологические:

- характерна устойчивость к таким нагрузкам, как удары, изгибы и другим, которым подвергаются ножи и режущие инструменты;

- жидкотекучесть свойственна расплавленной стали, в этом состоянии она заполняет всё пространство, в котором находится;

- с трудом поддаётся обработке резанием. Для заточки лезвия требуется специальное алмазное оборудование.

Рекомендации по обработке

Сплав марки CPM Rex 121 представляет очень твёрдую быстрорежущую сталь, обладающую многочисленными достоинствами. Однако, достоинства, в некоторых случаях, оборачиваются недостатками. Сложности проявляются при использовании готовых изделий, а именно, ножей.

Этот вид изделия из порошковой стали трудно поддаётся заточке, поэтому для выполнения этой процедуры лучше воспользоваться услугами специалистов.

Это связано с тем, что неумелые действия могут привести к появлению микротрещин, неровностей, выкрашиванию кромки лезвия.

Применение

Порошковые стали относятся к дорогим материалам, поэтому их использование довольно ограниченно. Клинки из стали CPM Rex 121 встречаются у сувенирного и коллекционного холодного оружия, а также подарочных изделий. В специализированных магазинах и на сайтах интернет-площадок можно приобрести эксклюзивные подарочные ножи:

- «Глухарь» и «Сибиряк» с рукоятью из карельской берёзы, нож классифицируется как разделочный, шкуросъёмный;

- «Горностай» — рукоять из карельской берёзы:

- «Медведь» — это разделочный, шкуросъёмный нож, не считается холодным оружием;

- «Консул» с рукоятью из карбона;

- туристический нож из мастерской «Волчий Век».

Аналоги стали CPM Rex 121

HAP 72 – японский аналог ножевого сплава американской компании Crucible Industries LLC. Назначение этой марки – изготовление ножей премиум класса и режущих инструментов высокой категории прочности, твёрдости, износостойкости. В ножевом производстве марка HAP 72 признана лучшей. Состав компонентов данного сорта стали в процентах: Углерод — 2,10 %, Хром — 4,0 %, Молибден — 8,2 %, Ванадий — 5,0 %, Кобальт — 9,5 %, Вольфрам — 9,5 %.

Аналогами ножевой стали CPM REX 121 американский производитель Crucible Industries LLC представляет серию марок S60V, S90V, CPM3V выпущенных по технологии Crucible Particle Metallurgy (CPM).

Отзывы владельцев ножей

Нож оставил очень хорошее впечатление: небольшой, но с ухватистой рукояткой. Универсальная форма клинка, спуски от обуха. Рукоятка ножа, её отделка, имеет не последнее значение в стоимости ножа.

Вообще, структура, ну или форма лезвия, должна помимо эстетики иметь практическую составляющую, т.е. являться более подходящей для того или иного предназначения, или не которого, но другого, тем не менее более удобного для определённого вида работ, в общем понятно.

У меня есть два ножа с твёрдостью 70HRc, один из них Рекс. Даже с такой высокой твёрдостью со временем нуждается в заточке. Ночь потратил на заточку лезвия из стали CPM REX 121. Только ближе к утру 30.000-й японский водный камень подвёл итог. Лучше бы отдал специалистам.

Всё выполнял только эксперимента ради. Хотел проверить нож. Механика ножа неплохая, при сведении 0,2 при рубке мягкой стали на ней оставались зарубки, их глубина составляла около 1 мм. На кромке ножа не осталось последствий. Отлично строгает гвоздь без всяких для него последствий.

Проверил нож на резке очень плотных продуктов, нарезку сыровяленой колбасы нож выполнил на «отлично». Курицу вместе с костями нарубил очень легко. Моя жена довольна.

Несмотря на инажористую линзу, которую я не очень люблю, с Рексом не возникло никаких проблем, несмотря на относительно малый угол заточки.

Относительно коррозионной стойкости считаю, что эта характеристика на уровне Ванадиса 10.

На канате проверку не проводил. На днях попробую.

CPM REX 121 – самая твёрдая сталь из всех известных марок. Высокованадиевая инструментальная сталь разработана компанией Crucible Industries LLC с целью объединения высоких показателей твёрдости с износостойкостью, прочности. Эти показатели позволяют изготавливать быстрорежущие инструменты, выполнять работу на высоких скоростях.

Порошковая сталь для ножей

Сейчас всё чаще можно встретить в описании ножей термин «порошковая сталь». В данной статье мы расскажем, что же это за новый материал, будет ли нож из него крепче и долговечнее привычной нам стали. Для этого потребуется изучить саму технологию процесса изготовления и историю возникновения этого сплава.

История

Состав и свойства ножа из порошковой стали

Для ножей из порошковой стали используются разных виды сплавов. От того, какие металлы в составе, будут зависеть характеристики каждого конкретного ножа.

| Металл | Свойства |

| Молибден |

Влияет на стойкость к износу и твёрдость, но снижает прочность. Такие ножи имеют стойкость к коррозии, не требуют частой заточки.

Сталь, содержащая 13% и более хрома, называют нержавеющей. Однако она также требует ухода.

Влияет на стойкость к износу и твёрдость, однако снижает прочность.

Для того чтобы глубже погрузиться в данную тему, нам потребуется разобраться в составе современной стали.

Итак, в настоящее время большинство сталей (по ТО) имеют структуру:

мартенсит + карбиды (+ остаточный аустенит + неметаллические включения и т.д.).

Рассмотрим каждые из этих частиц:

- карбиды твёрдые, но хорошо ломаются. Они крупнее других частиц и поэтому плохо распределяются между ними. Из-за этого может страдать прочность изделия;

- мартенсит легче и прочнее, чем карбид, но более тягучие, чем карбиды.

Технология изготовления порошковой стали

От того, как много карбидов, и насколько хорошо они распределены, будет зависеть прочность готового ножа. Большое количество мартенситов ведёт к большей гибкости и меньшей твёрдости.

Карбиды – это крупные частицы, и распределение будет неравномерным.

Поэтому качество изделий из такой стали сложно заранее предсказать. Они могут плохо поддаваться шлифовке, гнуться и ломаться.

Чтобы добиться высокой прочности, нужно улучшать распределение частиц.

Как же этого можно добиться? Технология изготовления довольно сложна:

Для этого размер карбида делают не очень большим, распыляя сталь в виде порошка, микрочастицы которого похожи на слитки. Их теперь можно быстрее охладить (т.е. кристаллизировать).

- Далее идёт обработка и прессовка под высоким давлением.

- Далее идёт сплавление твердофазное и двухфазное. В сплав возможно добавлять самые различные добавки. Это позволит улучшить необходимые показатели.

- Полученная из порошка сталь на выходе получается прочнее обычной (даже при одинаковой твёрдости).

Порошковая сталь для ножей плюсы и минусы.

У порошковой стали есть не только существенные плюсы, но и некоторые минусы. Рассмотрим их:

- Дорогое производство. Для создания порошковой стали требуется более сложное и дорогое оборудование. На обычных станках невозможно повторить всю многоступенчатую технологию.

- Высокая цена готовых изделий. Она, в свою очередь, вытекает из стоимости производства.

- Трудность в заточке. За счёт того, что на выходе получается очень крепкий металл, снять верхний слой с него становится сложно. Обычная заточка для ножей вряд ли справится с такой задачей.

Плюсов больше:

- Гибкость.

- Прочность.

- Точность.

- Долговечность. Их гибкость, прочность, точность и долговечность превосходят во много раз обычную сталь.

- Экологичность. Производство таких ножей безотходное, лишних остатков металла нет.

Исходя из предназначения ножа, выбирают соответствующую сталь. Существует 4 класса порошковой стали:

- премиум;

- хай энд;

- средний;

- низкий класс.

Предлагаем подробнее остановиться на двух классах.

| Вид | Описание |

| CPM S30V | Этот сплав производят в США. Сейчас из него производят дорогие премиальные ножи. В основном это охотничьи ножи, которые обладают повышенной износостойкостью, в то же время, лезвия хорошо затачиваются. |

Хай энд

Теперь рассмотрим разновидности металлов из порошковой стали класса «хай энд». С английского «high-end» переводится, как «высший класс». Ножи данной категории считаются лучшими среди не премиальной категории. В качестве охотничьего такое изделие немного уступает ножам класса «премиум», однако для неискушённых владельцев, такая сталь станет отличным приобретением.

- Производства США, противостоит коррозии и хорошо затачивается. Он очень схож с CPM S35VN, но характеристики немного скромнее.

- ATS-34. Сплав производства Японии, похожий свойствами на 154CM. Он часто применяется для профессиональных ножей. Очень хорошо затачивается, обладает антикоррозийными свойствами.

- D-2. В этой стали малое содержание хрома. Из-за этого она ржавеет, однако данный сплав более твёрдый и износостойкий, чем аналоги 154CM и ATS-34.

- VG-10. Японский сплав, который содержит ванадий и хром. Благодаря этому он прочнее 154CM, ATS-34 и D-2. Главный его минус – требуется частая заточка.

Механические и химические свойства стали Elmax

Рассмотрев взаимосвязь состава и характеристик можно выделить сплав Elmax. Он содержит молибден, ванадий, хром. Благодаря этому лезвие хорошо затачивается и долго не поддаётся коррозии.

Хром составляет 17,8%, углерод — 1,72%, поэтому Elmax относится к высокоуглеродистым. Легирующие элементы это:

- ванадий, он повышает твёрдость и прочность;

- кремний позволяет сохранить вязкость;

- молибден увеличивает упругость и помогает противостоять коррозии и сопротивляемость окислению при высоких температурах;

- никель делает ножи пластичнее, также противодействует коррозии;

- вольфрам делает изделия менее хрупкими;

- магний также улучшает характеристики изделия.

Как делают ножи из порошковой стали

Процесс изготовления ножей из порошковой стали включает несколько этапов:

- Материал распыляется в порошок на мельчайшие слитки.

- Если необходимо, сплав обрабатывается специальным образом.

- Порошок из металла помещается в вакуумную пресс-форму.

- Происходит прессовка под высоким давлением.

- Далее производится твердофазное или двухфазное спекание приз воздействии высокой температуры и давления.

Далее создаётся рукоять, сам клинок может быть украшен.

Как заточить нож из порошковой стали

Один из минусов порошковой стали – это, несомненно, сложность её заточки. На обычной кухне заточить нож, не допустив неровностей и мельчайших сколов очень сложно. Для этого необходимо специальное оборудование. Самый простой путь – обратиться в мастерскую, которая на этом специализируется.

Удобство и простота – это самые сильные стороны ножей из порошковой стали. Они очень острые, долго не тупятся. Их отличные свойства позволяют использовать их даже на охоте, рыбалке и в специализированном армейском снаряжении.

Дешёвые аналоги Elmax

Без сомнений, Elmax – лучших выбор, особенно для кухни. Однако есть его более дешёвые аналоги. Это сплавы Beta-ti Alloy, Blue Paper Super. Для их производства используется порошковая сталь более низкого качества. Если бюджет ограничен, то такие сплавы также станут неплохим вариантом.

Итак, мы можем сделать вывод, что порошковая сталь превосходит по своим характеристикам обычную. Однако сложность её изготовления влечёт за собой высокую цену, которую она, впрочем, оправдывает.

Лучший выбор сплава для ножа из порошковой стали – это Elmax. Если же бюджет ограничен, то можно остановиться на более дешёвых аналогах, которые могут использоваться даже на кухне.

Сталь PGK для ножей: плюсы и минусы, характеристики и свойства

Сталь PGK для ножей — запатентованный сплав, который выпускается немецкой компанией Lohmann и используется для производства колюще-режущего инструмента по всему земному шару. Благодаря уникальной наработке производителя, марка стали PGK сравнима с популярными американскими аналогами CTS-PD1 и CPM 3V, но значительно превосходит его в ряде характеристик.

Ключевые характеристики

У стали ПГК характеристики превосходят большинство схожих по цене материалов. За счет персональной наработки сталеваров из Friedr Lohmann GmbH, удалось достичь максимального удешевления производства сплава, но сохранить важные для производства ножей и заточки базовые характеристики.

Имея относительно высокий показатель твердости (62–63 HRc), металл не является хрупким, как в других марках стали с аналогичными параметрами. Можно сказать, что высокая твердость не повлекла за собой привычных «побочных» эффектов, что делает ножи, произведенные на основе стали PGK оптимальным вариантом для повседневного использования и высоких нагрузок.

Крайне важную роль в получении конечного результата ножа отыгрывают компоненты состава, среди которых можно увидеть нестандартное сочетание химических элементов:

- углерод (C) 1,15%;

- хром (Cr) 8,5%;

- молибден (Mo) 1,5%;

- ванадий (V) 1,95%;

- марганец (Mn) 0,4%;

- кремний (Si) 0,9%;

- вольфрам (W) 1,55%.

Огромное разнообразие добавок дает стали PGK характеристики, существенно отличимые от марок, которые используются повсеместно (в том числе и в производстве ножей). Фактически, этот металл создан для рубящих, колющих и режущих инструментов, ведь он устойчив к коррозии, отлично держит заточку лезвия, не крошится, как его прямой американский конкурент CPM 3V, обладает заметной упругостью и твердостью. У стали PGK состав определяет ее основные параметры, которые и ценятся в производстве профессиональных охотничьих или туристических ножей, рубящих или колющих тесаков.

Где применяется

Немецкий семейный завод по производству металла, разрабатывал сталь PGK для ножей. Характеристики инструментов, созданных на основе марки ПГК, говорят об удержании остроты лезвия и устойчивости к нагревам, а также вибрации. Сам производитель позиционирует эту сталь, как основу для рубящих (режущих) дерево инструментов, типа больших походных ножей или топорищ. Ножи из стали PGK действительно отличаются отличной устойчивостью к механическим повреждениям, сколы лезвия и микротрещины не появляются, даже при длительном использовании.

Несмотря на достаточно прозрачные рекомендации к использованию стали PGK, отзывы пользователей отлично показывают, что в качестве ножевого металла, проявляет себя сплав не хуже. Фактически, из немецкой марки стали ножи производят крупнейшие заводы в США, Европе и Азии. В большинстве случаев, ПГК остается основой для:

- Туристические и походные откидные или складные ножи с различной длиной лезвия.

- Небольшие походные или хозяйственные топорики.

- Профессиональный колюще-режущий инструмент охотников и рыболовов.

- Домашние цельные ножи и прочее.

В качестве домашнего инструмента такую сталь выбирают из-за ее низкой стоимости. Лезвие отлично выдерживает заточку, имеет неплохую защиту от окисления и при этом намного экономичней сравнительно с CTS-PD1 и прочими аналогами американского, японского или китайского производства. Фактически сама сталь PGK для ножей, плюсы и минусы которой говорят о недвусмысленном направлении эксплуатации, легко выдерживает постоянные нагрузки и не крошится, как порошковые аналоги, при этом выделяется среди конкурентов остротой режущей части.

Вечная дилемма

Детально рассматривая сталь ПГК, характеристики и свойства ножей на ее основе можно заметить довольно странную, на первый взгляд, особенность. На рынке предлагается крайне мало инструмента, на ее основе, хотя и выпуском ее занимаются именитые в узких кругах ценителей ножей фирмы. Возникает вопрос: «Почему такой хваленый и прочный металл не имеет должной популярности?».

Действительно, схожие по свойствам марки сплавов имеют значительно больше недостатков, при этом стоят значительно дороже. Лезвия из ПГК хорошо режут, держат заточку, подходят для рубки и имеют устойчивость к ржавлению, но встречается металл на ножевом рынке крайне редко. Причин этому две:

- Легирующие элементы в составе придают металлу высочайшую износостойкость, но крайне затрудняют ее заточку. Лезвие крайне долго держит остроту кромки, но без алмазных брусков или водных камней, к заточке лучше не приступать.

- 8,5% хрома в составе дает некую устойчивость ножа к коррозии, но назвать его нержавеющим никак нельзя. PGK — сталь с отменными характеристиками, но ржавучесть все же присутствует.

Других, более серьезных недостатков в ходе эксплуатации стали и ножей на ее основе выявлено не было. Учитывая крайне низкую стоимость как для марки с такими исходными характеристиками, это лучший металл последних лет для производства ножей. Незначительное количество ножей в каталоге на основе ПГК — крайне удивительный факт, объяснить который здравым смыслом практически невозможно. Все что нужно знать потребителю — сталь PGK для ножей прослужит долго, независимо от того, как ее будут эксплуатировать, да и аналогов с подобными техническими показателями на рынке попросту нет, по крайней мере, в одной ценовой категории.

Читайте также: