Подшипниковые щиты сталь чугун алюминий

Подавляющее большинство электрических двигателей имеют подшипниковые щиты, изготовленные из чугуна в виде отливок. Прочность чугуна как конструкционного материала оказывается вполне достаточной, а технологическая простота производства и дешевизна сырых материалов способствовали широкому применению чугунных щитов.

Конструктивное назначение щитов заключается в том, что они удерживают подшипники, в которых вращается ротор, будучи сами прикреплены к станине. Обычно щиты различаются на передние и задние (со стороны привода). Щиты служат, кроме того, для предохранения от попадания в электрический двигатель посторонних предметов или для полной изоляции внутренней части электрического двигателя от окружающей среды.

В коллекторных электрических машинах конструкции передних щитов несколько усложняются из-за крепления к ним щеткодержателей. Встречаются, хотя и редко, конструкции электрических двигателей, у которых станина не имеет лап, и в этом случае последние отливаются заодно целее со щитами.

У малых асинхронных электрических двигателей с коротко-замкнутым ротором щиты могут быть одинаковыми. У наиболее мелких машин в последнее время начали применяться щиты, изготовленные путем литья под давлением из алюминиевого сплава. Такие щиты по конструктивной форме аналогичны обычному литью, но преимуществом их является более легкий вес и значительное уменьшение трудоемкости обработки.

Недостатками их являются меньшая механическая прочность, необходимость расходовать цветные металлы и слабая стойкость в отношении щелочной воды (эмульсии). У мелких электрических двигателей (до 1 квт) щиты иногда изготовляются штампованными из листового материала. Такие щиты требуют для своего изготовления довольно сложных штампов и наличия мощных прессов. По этим причинам подобные щиты могут применяться лишь в условиях массового производства.

Наряду с применением стальных станин, получаемых штамповкой и сваркой из листового материала, в последнее время начали получать распространение аналогичные типы стальных щитов. Основная часть таких щитов получается штамповкой из листового материала, средняя же часть, служащая для крепления шарикоподшипника, получается путем вытачивания из прутка на автомате.

Обе детали соединяются вместе на автоматическом дуговом сварочном станке, осуществляющем сварку под слоем флюса. В щите подвергаются обработке следующие поверхности: передняя сторона фланца, служащая замком для посадки в станину, отверстие и торцы ступицы для посадки подшипника и двух крышек, служащих для крепления подшипника. Кроме того, необходимо засверлить ряд отверстий для крепления самого щита к станине, крышек к щиту, щеткодержателей (в коллекторных машинах) и т. д.

Большая Энциклопедия Нефти и Газа

Подшипниковый щит

Подшипниковые щиты плоские, литые из чугуна, с ребрами жесткости. Для двигателей малых габаритов ( с высотой оси вращения до 100 мм), они изготавливаются н из алюминиевого сплава. [1]

Подшипниковые щиты изготовляют либо чугунными литыми, либо сварными из стального проката. Для малых машин применяют щиты, изготовляемые литьем под давлением из алюминиевых сплавов. Для обеспечения минимальной деформации при закреплении щитов в приспособлениях металлообрабатывающих станков, а также уменьшения перекоса подшипников при сборке машин аксиальные размеры проектируемых щитов целесообразно сокращать, стремясь приблизить их форму к диску. [2]

Подшипниковый щит со стороны привода имеет такую же форму, как и передний и, кроме того, снабжается приливами для крепления кожуха зубчатой передачи. [4]

Подшипниковые щиты служат для конструктивного сочленения вала ротора со станиной. Подшипниковые щиты обязательно центрируются по отношению к станине, такое центрирование выполняется или с внутренним замком, когда буртик подшипникового щита входит в расточку станины, или с наружным замком, когда подшипниковый щит надвинут на кольцевой поясок станины. Внутренний замок, как правило, применяют в машинах мощностью до 100 кет. Применение наружного замка у машин большей мощности объясняется тем, что на их станинах легче произвести наружную обточку, чем внутреннюю расточку. [5]

Подшипниковый щит должен иметь такую форму, при которой возможны закрепление его в патроне и механическая обработка. Для этой цели на поверхности литого щита делаются приливы. Количество и расположение приливов конструктору необходимо согласовать с технологом, проектирующим технологический процесс обработки щита. [6]

Подшипниковые щиты служат для укрепления в них подшипников, в которых вращается, вал ротора, а также для защиты от механических повреждений обмоток ротора и других частей, находящихся внутри статора электродвигателя. [8]

Подшипниковые щиты выполняются из сплава АЛ-2. Отверстие под подшипник армировано стальной втулкой. Щиты двигателей большой мощности выполняются из чугуна. Для упрочнения конструкции щиты имеют ребра. В двигателях серии 4А одна подшипниковая опора со стороны вала плавающая, а вторая — фиксирующая. Подшипник, устанавливаемый в фиксирующей опоре, воспринимает радиальную и осевую нагрузки. Подшипник в плавающей опоре свободно перемещается в аксиальном направлении, предотвращая заклинивание при отклонении от предельных размеров и тепловых расширениях. Подшчпнико-вый узел состоит из подшипников, подшипниковых крышек и элементов уплотнения. Подшипниковые узлы выполняются с устройством для пополнения смазки, а также с подшипниками, имеющими двустороннее уплотнение и постоянно заложенную смазку, рассчитанную на весь срок службы. [10]

Подшипниковые щиты и стояки собирают отдельно и в виде готовых узлов передают на общую оборку машины. [11]

Подшипниковый щит 6 со стороны генераторе имеет три торцовых окна, в которых установлены селеновые выпрямители 3, служащие для питания обмотки возбуждения постоянным током. [12]

Подшипниковый щит закрывается защитным колпаком 1, имеющим окна 2 для прохода охлаждающего воздуха. Окна 2 совпадают с окнами в щите. Вентиляция преобразователя смешанная: аксиальная для генератора и радиальная для двигателя. [13]

Подшипниковые щиты и стояки собирают отдельно и в виде готовых узлов передают на общую сборку машины. [14]

Подшипниковые щиты запрессовывают в станину пневматическим прессом 10, имеющим два рабочих цилиндра со сменными наконечниками и пневмоцилиндр с поворотным столом для установки оси собираемого двигателя по линии центров рабочих цилиндров. [15]

Подшипниковые щиты и подшипники

Подшипниковые щиты изготовляют либо чугунными литыми, либо сварными из стального проката. Для малых машин применяют щиты, изготовляет литьем под давлениём из алюминиевых сплавов. Для обеспечения минимальной деформации при закреплении щитов в приспособлениях металлообрабатывающих станков, а также уменьшения перекоса подшипников при сборке машин аксиальные размеры проектируемых щитов целесообразно сокращать, стремясь приблизить их форму к диску.

В защищенных машинах с исполнением по защите IР23 подшипниковые щиты при радиальной системе вентиляции одинаковые с обеих сторон машины; при аксиальной системе вентиляции щиты обычно не унифицируют из-за наличия с одной стороны машины внутреннего вентилятора (рис. 3-8). При радиальной вентиляции в торцовой части подшипниковых щитов располагают отверстия для входа охлаждающего воздуха; при аксиальной — отверстия для входа и выхода воздуха устраивают в нижней части щитов. Вентиляционные отверстия закрывают жалюзи.

При радиальной: вентиляции для повышения ее эффективности на внутренней части подшипниковых щитов крепят направляющие воздух щитки, выполняемые из листовой стали в виде воронок. Щитки располагают на расстоянии 5—7 мм от торцов лопаток ротора в аксиальном направлении.

Подшипниковые щиты закрытых машин с исполнением по защите IР44 и со способами охлаждения IС0141 и IС0041 — глухие. При выполнении таких щитов из алюминиевых сплавов у них предусматривают оребренные торцы, увеличивающие поверхность охлаждения машины. Щиты имеют цилиндрическую круговую заточку (замок) для посадки на заточку станины при сборке машины, для крепления к станине в щитах имеются ушки с отверстиями для болтов.

В центральной части щитов предусматривается втулка со сквозной проточкой для посадки подшипников качения, которые практически полностью вытеснили в машинах мощностью до 1000 кВт подшипники скольжения. Основными преимуществами подшипников качения являются упрощение обслуживания в эксплуатации, компактность и уменьшенные размеры подшипникового узла, малые потери на трение, незначительный износ, обеспечивающий постоянство воздушного зазора.

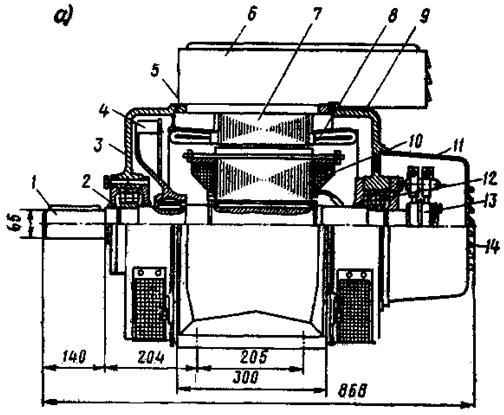

Рис. 3-8. Общий вид синхронного генератора с высотой оси вращения h =250 мм; степень защиты IР23; способ охлаждения IС01; 30 кВт; 230 В, 1500 об/мин:

а— продольный разрез; б — поперечный разрез; 1 — вал;2 — крышка подшипниковая наружная; 3— щит подшипниковый передний; 4 — вентилятор; 5 — корпус статора; 6— блок регулирования напряжения: 7 — сердечник статора; 8 — обмотка статора; 9 — щит подшипниковый задний; 10 — обмотка возбуждения полюсов; 11 — колпак 12— крышка подшипниковая внутренняя; 13— узел контактных колец; 14 — жалюзи; 15 — рым-болт

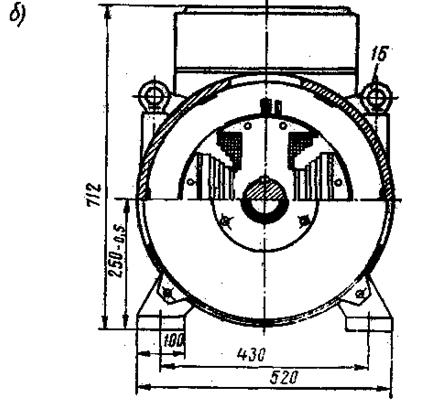

Рис. 3-9. Общий вид синхронного двигателя с высотой оси вращения h = 450мм; степень защиты IP23; способ охлаждения IС01; 250 кВт, 380 В, 500 об/мин:

1 – вал; 2 – крышка подшипниковая наружная; 3 – крышка подшипниковая внутренняя; 4 – щит подшипниковый4 5 – обмотка статора;6 – корпус статора; 7 – сердечник статора; 8 – сердечник полюса; 9 – втулка ротора; 10 –обмотка возбуждения полюсов; 11 – лопатка вентиляционная; 12 — узел контактных колец ротора; 13 – колпак; 14 – ушко транспортное; 15 – коробка выводов; 16 – пусковая обмотка.

Наружные кольца подшипников крепят по торцам подшипниковыми крышками, фиксирующими расположение подшипников в аксиальном направлении. Внутреннее кольцо подшипника насаживается на вал с плотной посадкой, а наружное входит во втулку подшипникового щита подвижно, так что при разборке машины подшипники остаются на валу. Этим самым облегчается как сборка, так и разборка машины.

Радиальные подшипники могут воспринимать как радиальную, также и осевую нагрузку, не превышающую 70% неиспользованной радиальной нагрузки. При соблюдении этого условия машины с шарикоподшипниками могут работать как с горизонтальным, так и вертикальным расположением вала.

В машинах, предназначенных для тяжелых режимов работы,например в используемых во вспомогательных устройствах металлургической промышленности двигателях постоянного тока с h > 355 мм, применяют сдвоенные радиально-упорные шариковыеподшипники по ГОСТ 832, которые воспринимают на себя нагрузку от силы тяжести якоря и осевую составляющую нагрузки от передачи момента.

Для подшипников качения используют консистентную мазеобразную смазку, которой заполняют около 2/3 смазочной камеры; заполнение смазкой всего объема камеры ведет к повышению нагрева подшипников. Для консистентной смазки достаточны несложные уплотнения в виде прямоугольных кольцевых канавок, протачиваемых в подшипниковых крышках; канавки при сборке машины также заполняют консистентной смазкой.

В подшипниковых щитах может быть предусмотрено устройство для пополнения и частичной замены консистентной смазки. При этом свежая смазка подается специальным приспособлением под давлением в пространство за внутренней подшипниковой крышкой, вытесняя отработанную смазку через наружную крышку подшипникового узла.

Смена и пополнение смазки не требуются, когда в машинах применяют шариковые радиальные однорядные подшипники закрытого типа с двусторонним уплотнением, не выходящим за габариты подшипников, и с заложенной на весь срок службы консистентной смазки по ГОСТ 8882. При установке таких подшипников отверстие под их посадку во втулке подшипникового щита делают не сквозным, а глухим, т. е. совмещают подшипниковую крышку со щитом.

У машин, крепление которых осуществляется фланцем (с лапами и без лап), подшипниковый щит отливается совместно с фланцем. Размеры фланцев должны соответствовать ГОСТ 18709 и 20839.

Подшипниковый щит — электрическая машина

Подшипниковые щиты электрических машин служат в качестве соединительных деталей между станиной и якорем, а также опорной конструкцией для якоря, вал которого вращается в подшипниках, установленных в щитах. [1]

Подшипниковые щиты электрических машин постоянного тока изготовляют методом литья ( преимущественно из стали, реже из чугуна и сплавов алюминия), а также сварки или штамповки. В центре щита имеется расточка под подшипник, в которой устанавливают шариковый или роли — новый подшипник качения. В мощных машинах постоянного тока в ряде случаев используют подшипники скольжения. [2]

Подшипниковые щиты электрических машин постоянного тока изготовляют методом литья ( преимущественно из стали, реже из чугуна и сплавов алюминия), а также сварки или штамповки. В центре щита имеется расточка под подшипник, в которой устанавливают шариковый или роликовый подшипник качения. [4]

Вентили и радиаторы трансформаторов, а также подшипниковые щиты электрических машин и другие аналогичные части запрещается использовать для упора домкратов и крепления строп. [5]

При установке и фиксации контрольными шпильками крышек подшипниковых щитов электрических машин запрещается совпадение отверстий проверять пальцами. Следует остерегаться попадания пальцев рук в места разъема щита. [6]

Чтобы получить доступ к обмоткам, снимают передний и задний подшипниковые щиты электрической машины , предварительно отвернув болты, крепящие щиты к станине. [8]

Чтобы получить доступ к обмоткам, снимают передний и задний подшипниковые щиты электрической машины , предварительно отвернув болты, крепящие щиты к станине. При разборке машин мощностью до 25 кет для демонтажа подшипниковых щитов и вывода ротора из статора применяют консольное приспособление ( рис. 78), подвешиваемое к крюку передвижного козлового крана. Разборку более мощных машин производят с помощью монорельсового устройства, состоящего из рельса, прикрепляемого к станине, и комплекта роликов. Ротор из статора выводят осторожно, чтобы не повредить лобовые части обмотки статора. При съеме щита с подшипником скольжения предварительно приподнимают смазочное кольцо, чтобы не повредить его. [10]

Чтобы получить доступ к обмоткам, снимают передний и задний подшипниковые щиты электрической машины , предварительно отвернув болты, крепящие щиты к станине. [12]

Требование настоящего параграфа не распространяется на болты и гайки, которые недоступны для отвинчивания в собранных изделиях, а также на болты и гайки подшипниковых щитов электрических машин мощностью свыше 100 кет. [14]

Подшипниковые щиты выполняются из сплава АЛ-2. Отверстие под подшипник армировано стальной втулкой. Щиты двигателей большой мощности выполняются из чугуна. Для упрочнения конструкции щиты имеют ребра. В двигателях серии 4А одна подшипниковая опора со стороны вала плавающая, а вторая - фиксирующая. Подшипник, устанавливаемый в фиксирующей опоре, воспринимает радиальную и осевую нагрузки. Подшипник в плавающей опоре свободно перемещается в аксиальном направлении, предотвращая заклинивание при отклонении от предельных размеров и тепловых расширениях. Подшчпнико-вый узел состоит из подшипников, подшипниковых крышек и элементов уплотнения. Подшипниковые узлы выполняются с устройством для пополнения смазки, а также с подшипниками, имеющими двустороннее уплотнение и постоянно заложенную смазку, рассчитанную на весь срок службы. [10]

Технология и оборудование производства электрических машин - Обработка подшипниковых щитов

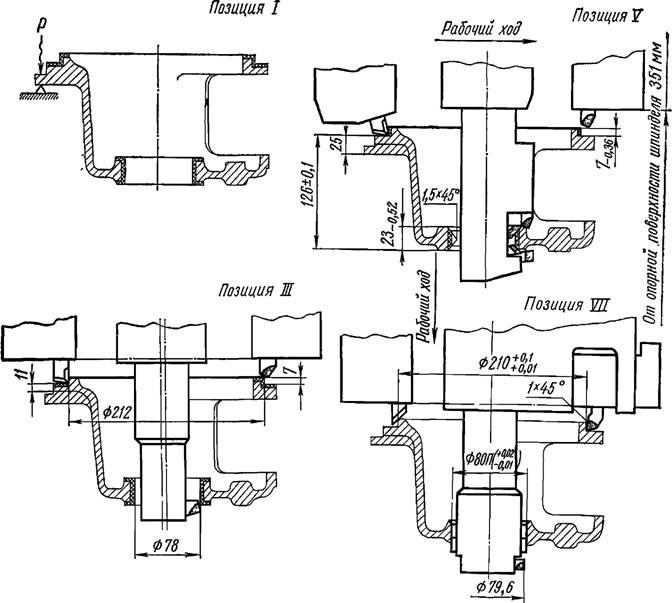

Схемы обработки подшипниковых щитов.

Чтобы отверстие под подшипник и замковая поверхность щита были соосны, их обрабатывают с одного установа.

Это важное требование к подшипниковым щитам в данном случае легко выполняется, потому что обе указанные поверхности при обработке на станке имеют общую ось вращения.

Такая схема изготовления подшипниковых щитов является основной и применяется на большинстве заводов.

В практике встречаются случаи токарной обработки подшипниковых щитов по другой схеме, при которой чистовая обработка замка и отверстия под подшипник производится в разные операции. Первоначально обтачивается замок, а затем с базой от него, в другой операции, растачивается отверстие под подшипник.

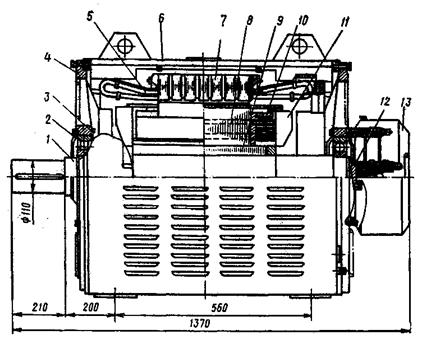

Рис. 3-17. Подшипниковые щиты:

а — электродвигателя единой серии А02 9-го габарита; б — фланцевый, электродвигателя АОЛ 2-го габарита

Такая схема применяется при обработке подшипниковых щитов нежесткой конструкции, значительно деформирующихся при радиальном направлении усилий закрепления, а также подшипниковых щитов, конструкция которых не позволяет производить обработку за один установ.

Выделение обработки отверстия в особую операцию позволяет получить правильную геометрическую форму отверстия под подшипник благодаря тому, что, приняв за базу обработанную поверхность замка, можно закрепить щит усилием, направленным не радиально, а вдоль оси, которое не будет деформировать щит.

К недостаткам такой схемы обработки следует отнести возможность смещения оси отверстия под подшипник от оси замка за счет неизбежного зазора между базирующими поверхностями щита и приспособления, необходимого для свободной установки детали.

Избежать это смещение можно в том случае, если в этой операции производить только чистовую обработку отверстия плавающим инструментом (развертками), обработав его начерно в первой операции.

Для уменьшения деформации подшипниковых щитов от сил закрепления при обработке их на вертикальных токарных полуавтоматах по первой схеме усилия направляют таким образом, чтобы они не деформировали подшипниковый щит.

Для этой цели в конструкции подшипниковых щитов предусматривают специальные приливы, за которые они закрепляются на станке (см. рис. 3-19).

У фланцевых подшипниковых щитов обработка заточек на противоположных фланцах производится в разные операции.

Обработка подшипниковых щитов на токарно-револьверных станках.

На рис. 3-18 показана групповая наладка для обработки на токарно-револьверном станке подшипниковых щитов электродвигателей двух смежных габаритов МТ4 и МТ5. Всего на станке обрабатывается четыре подшипниковых щита, два из них передние (высокие) и два задние (низкие).

Подшипниковые щиты закрепляются специальными сменными кулачками трехкулачкового пневматического патрона. Применяются две разновидности кулачков; одни для низких щитов, другие для высоких.

При переходе к обработке одноименных щитов машин различных габаритов необходимо по гребенке патрона переставить кулачки на требуемый диаметр, а при наладке на обработку, например высоких после низких щитов, требуется заменить кулачки.

Последовательность обработки показана на схеме наладки цифрами 1 --- 10. Для задних и передних подшипниковых щитов электродвигателей одного габарита применяется один и тот же инструмент, так как щиты друг от друга отличаются только высотой.

Для получистовой расточки отверстия под подшипник и развертывания его (позиции 8 и 10) для каждой пары щитов в револьверной головке предусмотрен свой инструмент.

Рис. 3-18, Схема наладки токарно-револьверного станка на групповую обработку подшипниковых щитов

Лабиринтовые канавки растачиваются одним и тем же инструментом (позиция 9) у всех четырех щитов.

В оправке предусмотрено клиновое устройство, посредством которого при продольном перемещении револьверной головки фасонный канавочный резец получает поперечное перемещение.

Позиция 1 является общей для всех щитов со сменными резцами, которые заменяются при переходе к обработке щитов другого габарита.

Групповая инструментальная наладка позволяет произвести перестройку станка на обработку различных щитов в минимальное время.

Обработка подшипниковых щитов на токарно-револьверных станках в сравнении с обработкой на токарно-винторезных станках является более производительной (в два — три раза) за счет применения инструментальных наладок с несколькими резцами, установленными на размер.

Затраты на изготовление инструментальных наладок, на первоначальную наладку станка и подналадку в процессе работы окупаются за счет повышения производительности труда. При этом экономическая эффективность будет тем больше, чем больше партия обрабатываемых подшипниковых щитов.

Обработка подшипниковых щитов на вертикальных токарных полуавтоматах.

В условиях крупносерийного и массового производства производительность токарно-револьверных станков оказывается недостаточной, поэтому для обработки подшипниковых щитов применяют вертикальные шести- и восьмишпиндельные токарные полуавтоматы или агрегатные станки.

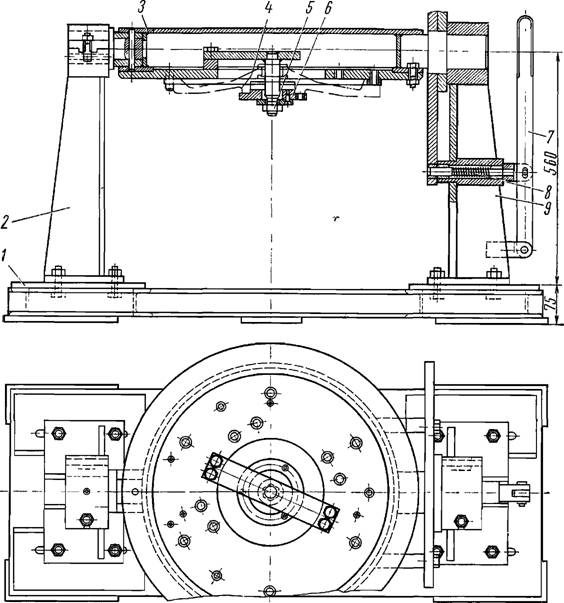

На рис. 3-19 показана инструментальная наладка для обработки двух подшипниковых щитов на восьмишпиндельном вертикальном токарном полуавтомате модели 1284Б. Станок состоит из восьмигранной центральной колонны и вращающегося вокруг нее круглого стола.

На столе станка имеется восемь равномерно расположенных по окружности специальных патронов для закрепления обрабатываемых деталей.

На колонне находятся шесть специальных суппортов (по числу рабочих позиций), каждый с двумя инструментальными наладками. Суппорты с наладками перемещаются в заданном направлении независимо друг от друга.

Позиции I ж II являются загрузочными; в патрон на I позиции закрепляется высокий подшипниковый щит, а в патрон на II — низкий щит (Р —.усилие закрепления).

На нечетных позициях обтачиваются высокие, а на четных — низкие подшипниковые щиты.

Последовательность выполнения переходов показана на рис. 3-19.

Изготовление высоких щитов заканчивается на VII, а низких — на VIII позициях, после чего стол станка с закрепленными в патронах щитами возвращается в исходное положение (на I ж II позиции),

готовые детали снимаются, а на их место устанавливаются заготовки, подлежащие обработке.

Таким образом, за полный цикл обработки, соответствующий одному обороту стола, со станка снимается две готовые детали.

Токарные вертикальные полуавтоматы по производительности значительно превосходят токарно-револьверные станки благодаря тому, что на них одновременно обрабатывается несколько деталей — по количеству рабочих шпинделей — без затраты времени на установку и снятие детали, так как этот переход выполняется на отдельных загрузочных позициях в процессе работы рабочих шпинделей.

Сверление отверстий и нарезание резьбы.

Рис. 3-19. Технологическая схема обработки двух подшипниковых щитов на вертикальном токарном полуавтомате

Рис. 3-19. Продолжение

В серийном производстве в подшипниковых щитах отверстия для крепления щитов со станиной и крепления к щиту крышек подшипников и кожухов вентиляторов сверлятся по кондуктору на вертикально-сверлильных станках (щиты небольших габаритов), а в более крупных подшипниковых щитах — на радиально-сверлильных станках. На этих же станках нарезается резьба.

В условиях крупносерийного и массового производства отверстия изготовляются на тех же станках, но с применением многошпиндельных сверлильных и резьбонарезных насадок, или на агрегатных станках.

Рис. 3-20. Поворотный кондуктор для сверления отверстий в подшипниковом щите

На рис. 3-20 показан простой поворотный кондуктор для сверления отверстий в подшипниковом щите электродвигателя на радиально-сверлильном станке.

Он состоит из основания 2, левой 2 и правой 9 стоек, поворотной платформы с кондуктором 3. Обрабатываемый щит 4 замковой поверхностью устанавливается на платформу, в отверстие под подшипник вставляется накладной кондуктор 6 и щит закрепляется гайкой 5.

Просверлив три отверстия в ступице, платформу со щитом поворачивают на 180° в положение, показанное на рисунке. В обоих положениях платформа фиксируется пальцем 8, который перед поворотом вытаскивается из втулки платформы рукояткой 7. После сверления остальных отверстий платформа поворачивается в исходное положение, щит снимается и на его место устанавливается новый.

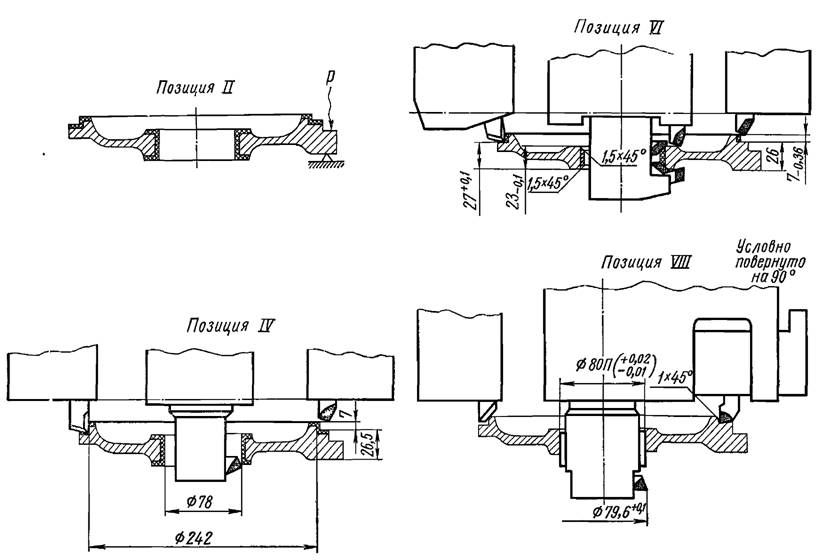

Обработка подшипниковых щитов на агрегатных станках.

В большинстве своем на агрегатных станках в подшипниковых щитах производится сверление отверстий и нарезание в них резьбы.

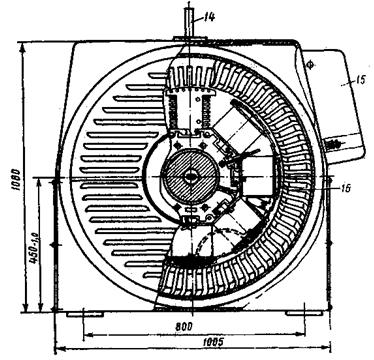

На заводе «Динамо» (Венгрия) на агрегатных станках полностью обрабатывается девять типоразмеров задних и передних подшипниковых щитов асинхронных двигателей мощностью от 0,6 до 10 кВт. Щиты, обрабатываемые на таком станке, изображены на рис. 3-21, а.

Агрегатный станок (рис. 3-21, б) представляет собой пятипозиционный полуавтомат. На каждой позиции его на круглом поворотном столе имеется двухместное приспособление для закрепления подшипниковых щитов (рис. 3-21, в), а на рабочих позициях на кронштейнах закреплено по две силовых головки. Одна из них предназначена для обработки стороны А, вторая — стороны В подшипникового щита (см. рис. 3-21, а).

Для сверления двух радиальных отверстий и нарезания в них резьбы силовые головки устанавливают на траверсе станка.

На первой загрузочной позиции для обработки стороны А щит закрепляется изнутри тремя кулачками приспособления.

После обработки на рабочих позициях щит возвращается в исходную позицию, на которой переставляется во вторую часть приспособления для обработки стороны В и снова проходит через рабочие позиции.

Для обработки стороны В щит крепится аксиально, базой при этом служит обработанная поверхность стороны А.

Обрабатываются подшипниковые щиты на станке в следующей последовательности.

Сторона А (см. рис. 3-21, б).

Позиция I— загрузка. Щит закрепляется в разжим за поверхность 11 (см. рис. 3-21, а).

Позиция 1А — подрезка торцов (поверхности 2 и 5).

Позиция 2А — обточка наружных диаметров (поверхности 1 и 3).

Позиция ЗА — сверление отверстий для крепления щита со станиной, крышек и кожуха вентилятора к щиту (поверхности 6,7,4 и 14).

Позиция 4А — нарезание резьбы в просверленных отверстиях для крепления наружной крышки и кожуха вентилятора.

Сторона В.

Позиция I — перестановка детали на другую сторону приспособления. База (поверхности 2, 3).

Позиция 1В — черновая расточка замка и отверстия под подшипник (поверхности 9 и 12).

Позиция 2В — подрезка торцов (поверхности 8, 10 и 13).

Позиция ЗВ сверление бокового отверстия для спуска конденсата (поверхность 14).

Позиция 4В чистовая расточка замка и отверстия под подшипник.

На агрегатных станках обрабатываемая деталь остается неподвижной, вращение инструмента и продольная подача осуществляются силовой головкой. Отверстие под подшипник, замок и торцовые поверхности обрабатываются резцами, установленными в наладках силовых головок на размер.

Обработанные поверхности подшипникового щита имеют правильную геометрическую форму как на станке, так и после снятия детали со станка. Это обеспечивается тем, что к опорам приспособления деталь прилегает обработанными поверхностями, усилие закрепления направлено аксиально и щит при этом не испытывает упругих деформаций.

Устройство и ремонт электрических машин - Устройство электрических машин постоянного тока

УСТРОЙСТВО ЭЛЕКТРИЧЕСКИХ МАШИН ПОСТОЯННОГО ТОКА И КОНСТРУКЦИИ ИХ СБОРОЧНЫХ ЕДИНИЦ И ДЕТАЛЕЙ

Электротехническая промышленность выпускает электрические машины постоянного тока большой номенклатуры по мощности и конструктивному исполнению, поэтому несмотря на некоторые различия в конструкции отдельных сборочных единиц и деталей, их устройство одинаково. Основным типом машины постоянного тока является коллекторная, отличительным признаком которой служит наличие коллектора на валу якоря машины. На статоре машины помимо главных полюсов с обмоткой возбуждения имеются добавочные полюса.

Электрическая машина постоянного тока (рис. 100) состоит из статора, якоря, коллектора, щеточного аппарата и подшипниковых щитов.

Статор состоит из станины б, главных полюсов 4 и добавочных полюсов (на рисунке не показаны) с соответствующими катушками. Станина служит для крепления полюсов и подшипниковых щитов и является часть о магнитной цепи, поскольку через нее замыкается магнитный поток машины. Поэтому станину изготовляют из стали — материала, обладающего достаточной механической прочностью и большой магнитной проницаемостью. По окружности станины расположены отверстия для крепления полюсов.

Главные полюса (рис. 101) выполняют шихтованными из стальных штампованных листов стали толщиной 1 или 2 мм, а добавочные — массивными или также шихторанными. Стальные листы сердечника 2 полюсов спрессованы и скреплены заклепками 4, головки которых утоплены в нажимные щеки 5, установленные на торцах каждого полюса.

Рис. 100. Устройство электрической машины постоянного тока:

1 — коллектор, 2 — щетки, 3 и 9 — сердечник и обмотка якоря, 4 — главный полюс, 5 — катушка обмотки возбуждения, б — станина (корпус) 7 — подшипниковый щит, 8 — вентилятор, 10 — вал -

Рис. 101. Главные полюса электрической машины постоянного тока и способы их крепления:

а — болтом, б — стержнем; 1 - полюсный наконечник, 2 — сердечник полюса, 3 — болт крепления сердечника, 4 — заклепка, 5 — нажимные щеки, б — установочный стержень

. Рис. 102. Катушки полюсов

а — главного, б — добавочного; 1 — катушка обмотки, 2 и 4 — главный и добавочный полюса» 3 — опорный угольник, 5 — обмотка

Шихтованными могут изготовляться только наконечники главных полюсов, так как при вращении зубчатого якоря из-за пульсации магнитного потока в воздушном зазоре в них возникают вихревые токи и потери мощности. Однако исходя из технологического добавочного полюса удобства изготовления полюсов их обычно делают шихтованными.

Полюса крепят к станине болтами: нарезку резьбы для болтов выполняют непосредственно в шихтованном сердечнике 2 полюса (рис. 10 1, а) либо в массивных стальных стержнях б" (рис. 101,6), вставленных в выштампованные отверстия в полюсах.

Магнитное поле в машине создается намагничивающей силой обмотки возбуждения, выполняемой в виде полюсных катушек, надетых на сердечники главных полюсов. Для уменьшения искрения под щетками и предупреждения таким образом подгара пластин коллектора и образования на его поверхности «кругового огня» машина снабжена добавочными полюсами с катушками, установленными на их сердечниках. Добавочные полюса размещают между главными полюсами и крепят к станине болтами.

Катушки главных и добавочных полюсов (рис 102, а, б) изготовляют из изолированного медного провода круглого или прямоугольного сечения.

Рис. 103. Сердечник якоря машины постоянного тока:

1 — вал, 2 — обмоткодержатель, 3 — выточки для наложения, бандажа, 4 — место посадки коллектора на валу

Катушки добавочных полюсов включаются последовательно с обмоткой якоря, поэтому сечение их проводов рассчитано на рабочий ток машины. В некоторых мощных машинах постоянного тока обмотку полюса выполняют из нескольких секций с установкой между ними дистанционных шайб из изоляционных материалов, образующих вентиляционные каналы.

Якорь машины постоянного тока состоит из вала, сердечника, обмотки и коллектора. Сердечник, якоря (рис. 103) собран из штампованных листов электротехнической стали (рис. 104) с выштампованными в них вырезами определенной формы, образующими в собранном сердечнике пазы для укладки в них обмотки якоря. Листы сердечника обычно изолированы с двух сторон тонкой пленкой лака, но могут быть и оксидированы. Собранные в общий пакет листы образуют сердечник, насаженный на вал якоря и закрепленный на нем с помощью нажимных шайб. Такая конструкция позволяет уменьшить потери энергии в сердечнике от действия вихревых токов, возникающих в результате его перемагничивания при вращении якоря в магнитном поле. Для лучшего охлаждения машины в сердечниках якоря обычно имеются вентиляционные каналы для охлаждающего воздуха. Сердечник, в пазы которого уложена секция обмотки якоря, показан на рис. 105.

Обмотка якоря выполняется из медных проводов круглого или прямоугольного сечения и состоит из заранее заготовленных секций, концы которых припаивают к петушкам пластин коллектору. Обмотку делают двухслойной: размещают в каждом пазу две стороны различных якорных катушек,— одну поверх другой. Для прочного закрепления проводов обмотки якоря в пазах используют деревянные, гетинаксовые или текстолитовые клинья. Деревянные клинья, широко применявшиеся в электродвигателях старых конструкций, не обеспечивают надежного крепления обмотки в пазах сердечника, поскольку при высыхании настолько уменьшаются в объеме, что могут выпасть из паза. В некоторых Конструкциях машин пазы не расклинивают, а обмотку крепят бандажом.

Рис. 105. Расположение секций обмотки якоря в пазах сердечника

Рис. 104. Стальной лист сердечника якоря:

1 — зубец листа, 2 — изоляция, 3 — паз

Бандаж выполняют из немагнитной стальной проволоки, наматываемой с предварительным натяжением. Лобовые части обмотки якоря крепят к обмоткодержателю также при помощи бандажа. В современных машинах для бандажирования якорей используют стеклоленту.

Коллектор машины постоянного тока собран из клинообразных пластин холоднокатаной меди, изолированных друг от друга прокладками из коллекторного миканита. Нижние (узкие) края пластин имеют вырезы в форме «ласточкина хвоста», служащие для закрепления медных пластин и миканитовой изоляции.

По способу закрепления комплекта медных и миканитовых пластин различают коллекторы на пластмассе (рис. 106,а) и со Стальными нажимными конусами и втулкой (рис. 106,5). Коллекторы крепятся нажимными конусами двумя способами: при одном их них усилие от зажима передается только на внутреннюю поверхность «ласточкина хвоста», а при другом — на «ласточкин хвост» и конец пластины, при этом пластины закрепляются враспор.

Коллекторы первым способом крепления называют арочными, а вторым способом — клиновыми. Чаще всего применяют арочные коллекторы, поскольку при ослаблении давления между их пластинами из-за усадки межпластинной миканитовой изоляций эти коллекторы можно предпрессовывать, восстанавливая таким образом необходимое сжатие пластин и прочность коллекторов.

Рис. 106. Коллекторы электрических машин:

а — на пластмассе, б — с нажимными конусами; / и 7 — пластины коллектора, 2 - пластмасса, 3 и 11 — втулки, 4 — нажимной конус, 5 — гайка, 6 и 10 — манжеты, 8 — изолирующий цилиндр, 9 — шнур, /2— балансировочный груз

Щеточный аппарат (рис. 107) состоит из траверсы, щеточных пальцев и щеткодержателей. Траверса (рис. 107, а) служит для крепления на ее щеточных пальцах щеткодержателей (рис. 107, б, в, г), создающих необходимую электрическую цепь. Щеткодержатель состоит из обоймы и нажимного устройства, обеспечивающего прилегание щетки к коллектору с необходимым усилием. Давление (0,02 — 0,04 МПа) на щетку должно быть отрегулировано так, чтобы был плотный и надежный контакт между щеткой и коллектором.

В машинах постоянного тока применяют щеткодержатели двух типов: радиальные, у которых ось щетки совпадает с продолжением радиуса коллектора, (см. рис. 107,5, в), и реактивные, у которых ось щетки расположена под углом к продолжению радиуса коллектора в сторону его вращения (см. рис. 107, г).

Щетка (рис. 108) представляет собой прямоугольный брусок из композиций, выполненных на основе графита. Она снабжена гибким медным канатиком 7, один конец которого заармирован в щетку, а другой свободный — снабжен наконечником 2 для присоединения к щеточному аппарату. Все щеткодержатели одной полярности соединены между собой сборными шинами, подключенными к выводам машины.

Рис. 107. Щеточный аппарат электрических машин постоянного тока:

а — траверса, б и в — радиальные щеткодержатели, г — реактивный щеткодержатель; 1 — пальцы (бракеты), 2 — рычаг, 5, 8 и 15 — пружины, 4 — корпус, 5 и 11 — щетки, б - обойма, 7 - фарфоровый наконечник, 9 — хомутик, 10 — штифт, 12 — стенка обоймы, 13 — храповик, 14 — колечко пружины

Применяемые в машинах постоянного тока щетки имеют маркировку, характеризующую их состав и физические свойства. Щетки, используемые в машинах общепромышленного назначения, подразделяются на три основные группы: графитные, угольно-графитные и медно-графитные. В целях нормальной работы и продления срока службы коллектора следует применять для каждой машины щетки только той марки, которая определена заводом-изготовителем с учетом мощности, конструкции, условий работы и электрической характеристики машины.

Подшипниковые щиты электрических машин служат в качестве соединительных деталей между станиной и якорем, а также - опорной конструкцией для якоря, вал которого вращается в подшипниках, установленных в щитах.

Рис. 108. Щетки:

а — машин малой и средней мощности, б — машин большой мощности; 1 — щеточный канатик, 2 — наконечник

В электрических машинах постоянного тока применяют различные подшипниковые щиты, отличающиеся друг от друга формой, размером и материалом, из которого они изготовлены. Однако несмотря на большое разнообразие конструкций подшипников щиты можно разделить по назначению на два основных вида: обычные и фланцевые для установки и крепления непосредственно на исполнительном механизме.

В ряде случаев электрические машины постоянного тока могут иметь комбинированную систему крепления (рис. 109), т. е. станину с лапами для установки и крепления на Опорной конструкции и одновременно фланцевый подшипниковый щит для крепления на исполнительном механизме.

Рис. 109. Электрическая машина со станиной для крепления на опорной конструкции и подшипниковым щитом для крепления на исполнительном механизме:

1 - возбудитель, 2 и 4 г- передний и задний подшипниковые щиты, 3 — станина, 5 — зубчатая шестеренка

Подшипниковые щиты электрических машин постоянного тока изготовляют методом литья (преимущественно из стали, реже из чугуна и сплавов алюминия), а также сварки или штамповки. В центре щита имеется расточка под подшипник, в которой устанавливают шариковый или роликовый подшипник качения. В мощных машинах постоянного тока в ряде случаев используют подшипники скольжения.

Какими основными показателями характеризуются электрические машины?

Какие исполнения электрических машин вы знаете?

Каково устройство синхронной машины?

Чем отличается короткозамкнутый ротор от фазного?

Названы основные части машины постоянного тока и укажите их назначение:

Перечислены механические причины искрения щеток машины постоянного тока.

Расскажите об устройстве коллектора машины постоянного тока и его роли.

Что такое щитовой подшипник

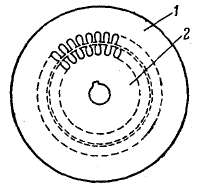

Основными частями машины являются статор и ротор. Их сердечники собираются из листов электротехнической стали (рис. 3-1), которые до сборки обычно покрываются с обеих сторон специальным лаком. Тем самым предотвращается образование больших вихревых токов в стали сердечников. Иногда для небольших двигателей их сердечники собирают из листов без покрытия последних лаком, так как окалина на внешних поверхностях листов создает достаточную изоляцию между ними.

На рис. 3-1 показаны листы, из которых собираются статор и ротор машин небольшой и средней мощностей. Они обычно штампуются при помощи штампа, позволяющего одним ударом получить необходимую форму листа со всеми отверстиями. Отверстия на внутренней окружности листов стато-

Рис. 3-1. Листы сердечников статора (1) и ротора (2).

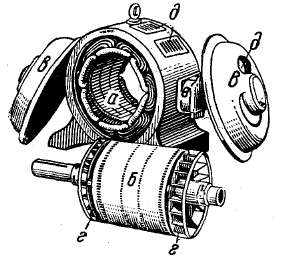

Рис. 3-2. Асинхронный двигатель с короткозамкнутым ротором в разобранном виде. а — статор; б — ротор, в — подшипниковые щиты; г — вентилятор; д — отверстия для входа и выхода охлаждающего воздуха; е — коробка, прикрызающая зажимы.

ра и на внешней окружности листов ротора после сборки их образуют пазы статора и ротора, в которые закладываются проводники обмоток.

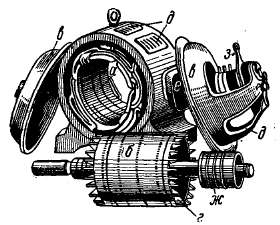

На рис. 3-2 и 3-3 показаны в разобранном виде двигатели — коротко-замкнутый и с контактными кольцами.

Сердечник статора помещается в корпусе, который служит его внешней частью. Сердечник ротора укрепляется непосредственно на валу двигателя или на втулке (в форме крестовины), надетой на вал двигателя.

Вал вращается в подшипниках, укрепленных в боковых щитах, называемых подшипниковыми щитами. Машины мощностью до 500—600 квт (иногда и выше) снабжаются подшипниками качения (шариковыми и роликовыми), при большей мощности —

Рис. 3-3. Асинхронный двигатель с контактными кольцами в разобранном виде.

а — статор; б — ротор; в — подшипниковые щиты; г — вентилятор; д — отверстия для входа и выхода охлаждающего воздуха; е — коробка, прикрывающая зажимы; ж — контактные кольца; з — щеткодержатели и щетки.

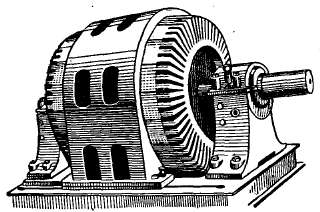

Рис. 3-4. Асинхронный двигатель большой мощности со стояковыми подшипниками.

подшипниками скольжения. При внешнем диаметре сердечника статора свыше 1 м обычно применяют стояковые подшипники (рис. 3-4).

Подшипниковые щиты прикрепляются к корпусу статора при помощи болтов или шпилек. Щиты и корпус статора обычно выполняются литыми из чугуна. Для малых машин их часто выполняют литыми из сплава с большим содержанием алюминия, что уменьшает вес машины.

Щитовой подшипник

Вес указан для исполнения на щитовых подшипниках . [16]

Двигатели типа АДО выполнены на щитовых подшипниках скольжения . Смазка подшипников автономная; кольцевая для АД мощностью 1250 кВт и принудительная под избыточным давлением для АД большей мощности. [17]

Двигатели серии СД2 выполняются на двух щитовых подшипниках , защищенными, с воздушным охлаждением в режиме самовентиляции. Возбуждение осуществляется от тиристорного преобразователя, который питается от дополнительной обмотки якоря. [19]

Конструктивно двигатели серии ДАЗО исполняются на щитовых подшипниках качения со сварной станиной с воздухоохладителем, смонтированным наверху ее, с одним свободным концом вала. Сбоку станины имеются фланцевые отверстия для крепления коробки выводов и установки нагревательных элементов ( грелок) для электродвигателей, предназначенных к наружной установке. Воздухоохладитель, смонтированный сверху станины ( служит для обмена тепла между внутренним объемом воздуха, циркулирующего между трубками, и наружным воздухом, проходящим внутри трубок), состоит из тонкостенных стальных трубок, закрепленных в двух стальных стенках. С целью поддержания внутри электродвигателя ( предназначенного для установки на открытом воздухе) температуры выше 4 С при длительных остановках или перерывах в работе внутри электродвигателя установлены грелки термостата. Термостаты состоят из трубчатых нагревательных элементов, соединенных внутри машины. Выводы от термостата смонтированы в коробке зажимов, установленной сбоку станины. [20]

В случае малых синхронных машин, имеющих щитовые подшипники , станина проектируется с лапами, расположенными ниже наи-пизшей точки станины. [21]

Двигатели серии АТД4 имеют горизонтальное исполнение и щитовые подшипники скольжения . [22]

Электродвигатели АТД мощностью 320 кВт выполнены на щитовых подшипниках качения или скольжения. При стояковых подшипниках для предотвращения подшипниковых токов один из подшипников со стороны, противоположной приводу, устанавливают на изоляционных гети-наксовых листах. Существенным для этих машин является система охлаждения. Для постоянного наблюдения за температурой в пазы статора уложены терморезисторы. Для двигателей ВН особое значение имеет качество изоляции обмоток статора. Применяется изоляция типа Монолит-1 класса В по нагревостойкости, стеклослюдяная лента и другие изоляционные материалы. [23]

По своему расположению подшипники разделяются на две группы: щитовые подшипники — вмонтированные в подшипниковые щиты и стояковые — вынесенные. [24]

В торцевых сторонах станины предусматриваются кольцевые центрирующие заточки для щитовых подшипников . Крепление щитовых подшипников осуществляется при недостаточной радиальной толщине тела станины сквозными стяжными шпильками, при большей радиальной толщине — болтами, ввертываемыми в тело станины. [26]

Засасывание масла бывает особенно сильным в закрытых машинах с щитовыми подшипниками , когда последние частично расположены внутри машины. В этом случае вентилятор находится близко к подшипнику. Если налицо указанные выше дефекты в уплотнениях, то разрежение, создаваемое работающим вентилятором, ведет к интенсивному засасыванию масла внутрь машины. [27]

Засасывание масла бывает особенно сильным в закрытых маши-нах с щитовыми подшипниками , когда последние частично расположены внутри машины. В этом случае вентилятор находится близко к подшип-нику. [29]

Щитовые подшипники крепятся к станине машины через посредство фланца, отлитого заодно с головкой подшипника и соединенного с последней посредством двух-трех ( рис. 9 — 2, б) или большего числа лап. Фланец щита имеет или кольцевой буртик ( рис. 9 — 2 а), или кольцевую выточку ( рис. 9 — 2 6) для центровки подшипника относительно станины. [1]

Щитовые подшипники получаются менее экономичными, чем подшипники стояковые, начиная с наружного диаметра щита порядка одного метра. При диаметрах свыше метра они получаются более тяжелыми, чем стояковые подшипники, с учетом веса требующейся под стояковые подшипники части фундаментной плиты. Однако в некоторых типах машин, па-пример машин гребных, из-за условия их установки получается более экономичное решение при щитовых подшипниках даже в очень крупных машинах. [2]

Обычно щитовой подшипник делается сплошным, и тогда поддерживающая вал часть подшипника исполняется в виде сплошной цилиндрической втулки и носит название буксы или втулки подшипника. [3]

В щитовых подшипниках вкладыш обычно изготовляют цельным, в стояковых — разъемным, состоящим из двух половин — верхней 4 и нижней 2 с разъемом по горизонтальной плоскости. Для нормальной работы между цапфой и вкладышем должен быть определенный зазор 5, зависящий от диаметра цапфы, частоты вращения и нагрузки на подшипник. [4]

В щитовых подшипниках вкладыш обычно изготовляют цельным, в стояковых — разъемным, состоящим из двух половин с разъемом по горизонтальной плоскости, проходящей через ось вала. Для нормальной работы зазор между цапфой и вкладышем должен иметь определенную величину, зависящую от диаметра цапфы, частоты вращения и нагрузки на подшипник. [5]

При щитовых подшипниках приходится учитывать вопросы вентиляции машины и обеспечивать достаточно широкий проход для воздула во внутреннее пространство втулки коллектора. [6]

В качестве щитовых подшипников основное применение находят подшипники качения, а в качестве стояковых — подшипники — скольжения. Возможна также установка подшипников скольжения в щитах и подшипников качения на стойках. [7]

При разъемной головке щитового подшипника устанавливается, как и в случае стояковых подшипников, разъемный вкладыш. [8]

Машина с двумя щитовыми подшипниками . Машины этой формы исполнения имеют наибольшее распространение. [9]

Для машин со щитовыми подшипниками стояковый подшипник может быть применен неразъемного типа. Фундаментная плита является обязательной, она исполняется общей, ч иногда ( при ременных передачах) машина в целом устанавливается на салазки, позволяющие регулировать натяжение ремня. В фундаментной плите под шкивом для выхода ремня или канатов должен быть предусмотрен проем ( рис. 1 — 20 6); проем обычно выполняется с обеих сторон плиты. [11]

В машинах с щитовыми подшипниками скольжения Б центре щита выполняется прилив цилиндрической фор-мы, называемый втулкой подшипника, или буксой, в ко-торый устанавливают вкладыш подшипника. [12]

В машинах с щитовыми подшипниками скольжения в оборку входят также операции по подгонке вкладышей к щиту. [13]

В машинах с щитовыми подшипниками скольжения в сборку входят также операции по подгонке вкладышей к щиту. [14]

Машины изготовляются на щитовых подшипниках с одним или двумя свободными концами вала, на напряжение 220 / 380, 380, 500, 3000 и 6000 в и частоту тока 50 и 60 гц. Они работают по разомкнутому циклу вентиляции. Отличительной особенностью этих двигателей является то, что вводное устройство ( коробка) для присоединения к сети выполнена в продуваемом исполнении. [15]

Засасывание масла бывает особенно сильным в закрытых машинах с щитовыми подшипниками , когда последние частично расположены внутри машины. В этом случае вентилятор находится близко к подшипнику. [31]

Разновидностью исполнения горизонтальных машин является также машина с двумя щитовыми подшипниками и с добавочными стояковыми подшипниками. Такую форму исполнения применяют при работе на ременную передачу с большим натяжением ремня. [32]

На рис. 7 — 9 показан разрез турбогенератора со щитовыми подшипниками . [34]

Асинхронные электродвигатели АТД ( рис. 53) изготовляются на щитовых подшипниках скольжения с автономной кольцевой смазкой с воздушным охлаждением масла, с двумя свободными концами вала. [35]

Асинхронные электродвигатели АТО ( рис. 54) изготовляются на щитовых подшипниках скольжения с автономной кольцевой смазкой. Для охлаждения масла имеются водяные маслоохладители. Двигатели могут работать как по разомкнутому, так и по замкнутому циклу вентиляции. В остальном электродвигатели конструктивно выполнены аналогично двигателям АТД. [36]

Разновидностью форм исполнения горизонтальных машин является также машина с двумя щитовыми подшипниками и с добавочным стояковым подшипником. Такую форму исполнения применяют при работе на ременную передачу с большим натяжением ремня. Фундаментная плита в этом случае обязательно общая. [37]

Электромеханические преобразователи типоразмеров ВД800, ВД1000 и ВД1250 выполняются со щитовыми подшипниками качения , ЭМП типоразмера ВД1600 — со стояковыми подшипниками качения. [39]

Двигатели серии АТД мощностью до 2 500 кет выполнены на щитовых подшипниках скольжения и имеют два конца вала под полумуфту, что позволяет использовать их для механизмов с любым направлением вращения. Ввиду размещения воздухоохладителей в верхней части корпуса двигатели серии АТД указанной мощности не требуют наличия камеры охлаждения в фундаменте. [41]

Расположение подшипниковой опоры со стороны, обратной коллектору, в случае щитовых подшипников определяется с учетом места, занимаемого вентилятором машины. Следовательно, перед тем как задать положение торцевой стенки заднего подшипникового щита, па чертеже должен быть нанесен вентилятор машины, и в случае стояковых подшипников следует учесть характер вентиляционной схемы машины. [42]

Совмещение осей статора и ротора осуществляется осевым сдвигом вкладышей в корпусе щитового подшипника . [43]

Машины рассматриваемой категории, как уже было отмечено, исполняются со щитовыми подшипниками и, следовательно, станина должна иметь усиленные крайние кольцевые пояса. [44]

Асинхронные электродвигатели КАМО 350 — 2 ( рис. 55) оборудованы щитовыми подшипниками с вкладышами, залитыми баббитом Б-83. Подшипниковые щиты литые, чугунные неразъемные, охлаждаются воздухом. [45]

Читайте также: