Назначения инструментальных легированных сталей

Инструментальные стали используются в производственной, медицинской сферах для изготовления точных, высокопрочных инструментов с твердой режущей кромкой и высокими показателями износоустойчивости. Это наиболее сложные по составу и обработке сплавы.

Существует много видов инструментальной стали. Классифицируются они в зависимости от процентного содержания углерода и легирующих добавок. О том, где применяются такие сплавы, как маркируются, какими свойствами обладают, вы узнаете из нашего материала.

Назначение инструментальных сталей

Какая сталь инструментальная? Это металл, который содержит в составе углерод от 0,7 % и выше. Между собой инструментальные стали отличаются по содержанию вторичного карбида и по структуре делятся на доэвтектоидные, ледебуритные, заэвтектоидные. В доэвтектоидном сплаве нет вторичного карбида. В остальных структурах карбиды содержатся и формируются при эвтектоидных разновидностях или образуются при распаде мартенсита.

В современном производстве инструментальные стали в основном применяются для производства следующей продукции:

- штамповочные детали, которые изготавливают горячим или холодным деформированием;

- высокоточные изделия;

- металлорежущие инструменты;

- устройства для измерения;

- формы, для литья под давлением.

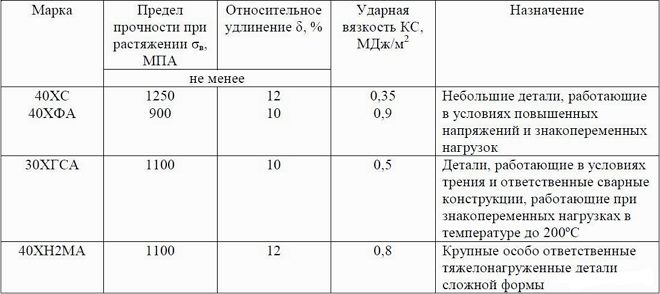

Марка инструментальной стали

Область применения

Изделия для работы под давлением 1 400–1 600 МПа. Износостойкие ролики профилировочного станка, эталонные зубчатые колеса, плашки резьбонакатные, кузнечные штампы, матрицы дыропрошивные сложные, пресс-штемпели вырубные и просечные, матрицы и пресс-штемпели холодного воздействия под давлением. Сталь этой марки не используют для сварных металлоконструкций

Ответственные детали с улучшенной износоустойчивостью, усталостной прочностью, находящиеся в напряженном состоянии в зоне контакта. К ним можно отнести сверла, развертки, метчики, лерки, гребенки, инструменты для фрезерования, штемпели машинные, клейма для холодных работ. Сталь этой марки не используют для сварных металлоконструкций

Молотовые штампы мелкие, крупные молотовые или прессовые вставки при горячей деформации конструкционной стали и цветных сплавов в крупном производстве, формующая оснастка для литья под давлением различных сплавов

Приспособления для горячей деформации на кривошипных штамповочных прессах, которые подвергаются в ходе работы высокоинтенсивному охлаждению (в основном для небольшого инструмента), формующая оснастка для литья под давлением медного сплава, ножи для горячей резки металла

Р6М5, Р6М5К5, Р6М5Ф3, Р6М5К8, Р18, Р7М2Ф6, Р12МФ5, Р9М4К8, Р10М4К14, Р12М3К5Ф2, Р12М3К8Ф2, Р12М3К10Ф2, Р12М3К10Ф2

Сверла, развертки, метчики, фрезы дисковые, червячные и концевые, инструменты для зенкерования и протягивания, шеверы

Общие характеристики инструментальной стали

Существуют общие критерии для всех марок стали. Но к отдельным видам инструментальной стали (в зависимости от способов использования) предъявляются еще и характерные требования.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Отличия инструментальной стали от конструкционной:

- Твердость инструментальной стали 60–65 единиц по шкале Роквелла.

- Добавочная прочность, когда непостоянное сопротивление на разрыв выше 900 МПа.

- Сопротивляемость абразивному износу.

- Увеличенная прокаливаемость – способность инструментальной стали при закалке приобретать мартенситную структуру.

- Красностойкость – способность стали сохранять при красном калении повышенную прочность и износостойкость.

Сплавы, которые используются в условиях холодного деформирования, различаются границей текучести и упругости, иметь гладкий рабочий слой и не изменяться в размерах и формах. А сплавы, которые применяются в условиях горячего деформирования, имеют повышенную теплопроводность, стойкость к термической обработке после закалки и устойчивость к изменениям температуры. Стали, которые используют при производстве режущих инструментов, должны отвечать особым требованиям.

Типы инструментальных сталей по ГОСТу

Согласно ГОСТам, предусмотрена следующая классификация инструментальных сталей:

- Углеродистые инструментальные стали (ГОСТ 1435-99) с маркировкой У10, У12 и т. д. Цифрой указывается количество углерода в сплаве. Размерность берут в сотых долях процента. Если сталь имеет меньшее число отрицательных включений, а именно серы или фосфора, которые ухудшают механические свойства стали, то такой сплав принято обозначать добавлением литеры «А» (У12А и т. п.).

- Легированные инструментальные стали (ГОСТ 5950-2000). Обозначаются Х, 5ХВГ, 9ХС и т. п. Первая цифра в маркировке обозначает сотую долю процента карбидов в сплаве. Если цифры нет, то процент карбида составляет 1 %. Литеры указывают на наличие в сплаве легирующих веществ.

- Быстрорежущие инструментальные стали (ГОСТ 19265-73) обозначают буквой «Р». Цифра в маркировке показывает примерное количество вольфрама. Если в сплаве присутствуют кобальт или ванадий, то в маркировке пишут литеры «К» и «Ф». Хром в данной стали содержится в количестве 3-4 %, поэтому в маркировке его не показывают.

- Штампованные инструментальные стали (ГОСТ 1265-74) обозначают так же, как и легированные. Бывают холодного и горячего деформирования.

- Горячая твердость. Инструменты для резания изготавливают из быстрорежущей стали, которая способна сохранять твердость даже при температуре +600 °С. Это обусловлено тем, что в рабочем состоянии режущий инструмент интенсивно отдает тепло, часть (бывает до 80 %) которого идет на его разогрев. Это провоцирует отпуск материала и значительное снижение его твердости. Но стоит обратить внимание, что при температуре резания менее +200 °С твердость углеродистой стали будет выше, тем твердость быстрорежущей инструментальной стали при аналогичной обработке.

- Красностойкость. Все марки инструментальной режущей стали имеют повышенный показатель красностойкости – коэффициент, определяющий промежуток времени, за который сталь способна выдержать большую температуру и сохранить при этом свои рабочие свойства.

- Сопротивление разрушению. Быстрорежущая сталь более прочная, что позволяет сделать инструмент с большой глубиной и подачей резки.

- сталь марок Р6М5Ф2К8, Р10М4Ф3К10 и др. – содержание кобальта до 10 %, вольфрама до 22 %;

- сталь марок Р9К5, Р10Ф5К5, Р18Ф2К5 – содержание кобальта до 5 %, вольфрама до 18 %;

- сталь марок Р65М, Р12, Р18, Р9 – содержание вольфрама до 16 %, кобальта не содержит.

- молибденовые режущие сплавы – марки Р9М4, Р6М5, Р6М3;

- кобальтовые режущие сплавы – марки Р9К10, Р9К5;

- ванадиевые режущие сплавы – марки Р18Ф2, Р14Ф4, Р12Ф3, Р9Ф5;

- комбинированные быстрорежущие сплавы с легирующими добавками – марки Р18Ф2К5, Р12Ф2М3К8, Р12Ф4К5, Р6М5К5.

- Быстрорежущая сталь с нормальной теплоустойчивостью. Содержит вольфрам – Р9, Р12, Р18. Их современные отечественные аналоги – Р6М5 (зарубежный – HSS) и Р6М3.

- Быстрорежущая сталь с повышенной теплоустойчивостью. Содержание молибдена – 2 %, вольфрама – 2–4 %, ванадия – 6–8 %. Либо сплав, который содержит молибден – 2 %, вольфрам – 9–10 %, ванадий – 4-5 %. Также сюда относятся сплавы с легирующими добавками (кобальт – 5 %, ванадий – 3,5-4 %, вольфрам ≤ 12 % или кобальт – 6–8 %, ванадий – 1,5-2 %, вольфрам ≤ 10 %). Марки этой стали – Р6М5К5, Р6М5К8, Р9К5 и зарубежный аналог – HSS Co.

- Быстрорежущая сталь с высокой теплоустойчивостью, содержащая кобальт ≥ 12 %, вольфрам ≤ 18 % и ванадий ≤ 3,5 %. В отдельных марках сплава увеличивают процент молибдена, а содержание вольфрама уменьшают до ≤ 14 %.

- цветные металлы;

- чугун;

- нержавеющую сталь.

- прокат круглый (круг сталь 40х) — ГОСТ 2590-88, ГОСТ 7417;

- прокат квадратный — ГОСТ 2591-88, ГОСТ 8559;

- прокат шестигранный — ГОСТ 2879-88, ГОСТ 8560;

- прутки кованые квадратные и круглые — ГОСТ 1113-88;

- полосы — ГОСТ 103-76, ГОСТ 4405;

- профили для косых шайб: ГОСТ 5157;

- со специальной отделкой поверхности — ГОСТ 14955.

- сталь высоколегированная — более 10%;

- сталь среднелегированная — более 2,5-10%;

- сталь низколегированная — до 2,5%.

- хромистая;

- марганцовистая;

- хромомарганцовая;

- хромокремнистая;

- хромомолибденовая;

- хромомолибденованадиевая;

- хромованадиевая;

- никельмолибденовая;

- хромоникелевая;

- хромоникелевая с бором;

- хромокремнемарганцовая;

- хромокремнемарганцовоникелевая;

- хромомарганцовоникелевая;

- хромомарганцовоникелевая с титаном и бором;

- хромоникельмолибденовая;

- хромоникельмолибденованадиевая;

- хромоникельванадиевая;

- хромоалюминиевая;

- хромоалюминиевая с молибденом;

- хромомарганцовоникелевая с молибденом;

- хромомарганцовоникелевая с молибденом и титаном.

- качественная;

- высококачественная — А;

- особо высококачественная (сталь электрошлакового переплава) — Ш.(например ШХ15)

- прокат горячекатаный и кованый (в том числе с обточенной или ободранной поверхностью);

- калиброванный;

- со специальной отделкой поверхности.

- 1 группа;

- 2 группа;

- 3 группа.

- без термической обработки;

- термически обработанный — Т;

- нагартованный — Н.

- 20Х — 15Х, 20ХН, 12ХН2, 18ХГТ;

- 30ХГСА — 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА;

- 40Х — 45Х, 38ХА, 40ХН, 40ХС.

- 09Г2С — 09Г2, 09Г2ДТ, 09Г2Т, 10Г2С;

- 10ХСНД — 16ГАФ.

- обыкновенного качества;

- повышенного качества;

- качественная.

- А — поставляется по механическим свойствам, применяется в изделиях, подвергающихся горячей обработке (сварка, ковка и др.), которая может изменить регламентируемые механические свойства;

- Б — поставляется по химическому составу, применяется для деталей, подвергающихся обработке, которая может изменить регламентируемые механические свойства, при этом их уровень кроме условий обработки определяется хим. составом;

- В — поставляется по механическим свойствам и химическому составу для деталей, подвергаемых сварке.

- кипящая — кп;

- полуспокойная — пс;

- спокойная сталь без термической обработки — сп.

- I — с нормальным содержанием марганца ( Mn 0,80%);

- II — с повышенным содержанием марганца (Mn 1,2%) — Г.

- Ст20 — Ст15, 25;

- Ст35 — Ст30, 40, 35Г;

- Ст45 — 40Х, Ст50, 50Г2.

- горячекатаная;

- кованая;

- калиброванная;

- калиброванная шлифованная.

- без термической обработки;

- термически обработанная — Т;

- нагартованная — Н (для калиброванной стали).

- а — для горячей обработки давлением;

- б — для холодной механической обработки (обточки, строжки, фрезерования и другой обработки по всей поверхности);

- в — для холодного волочения (подкат).

- для холодной механической обработки — ОХ;

- для горячей обработки давлением — ОГ;

- для холодной высадки — ХВ;

- для холодной штамповки — ХШ.

- горячекатаный круг сталь 40х — ГОСТ 2590-88;

- горячекатаный квадрат — ГОСТ 2591-88;

- заготовка квадратная — по действующим нормативным документам;

- горячекатаная полоса — ГОСТ 103-76;

- калиброванный круг квалитета h11 с дополнительными размерами — ГОСТ 7417-75;

- круг со специальной отделкой поверхности квалитета h11 групп В и Г — ГОСТ 14955-77.

- без термической обработки;

- термически обработанная.

- ШХ15 — ШХ9, ШХ12, ШХ15 СГ;

- ШХ15 СГ — ХВГ, ШХ15, ХС, ХВСГ.

- горячекатаный и кованый;

- калиброванный;

- со специальной отделкой поверхности;

- горячекатаный круг сталь 40х с обточенной или шлифованной поверхностью.

- 1, 1А, 1Б;

- 2, 2А, 2Б;

- 3, 3А, 3Б, 3В, 3Г;

- 4, 4А, 4Б.

- 65Г — 70, У8А, 70Г, 60С2А,9ХС,50ХФА, 60С2, 55С2;

- 50ХФА — 60С2А, 60ХГФА, 9ХС.

- устойчивость к появлению ржавчины, воздействию агрессивных сред;

- образование искр при поднесении металла к заточному кругу;

- низкая несущая способность;

- значительная стоимость производства.

- Металлургическим. Это основной подход, при котором в горячий металл вносятся необходимые компоненты. Далее на производстве устанавливают параметры, при которых химические реакции протекают в ускоренном режиме.

- Дополнительным. В этом случае добавки накладываются в виде поверхностного слоя, за счет чего происходит постепенное взаимное проникновение элементов.

- Никель (Н). Увеличение теплоемкости, вязкости, пластичности, при параллельном снижении хрупкости, что упрощает обработку металла давлением.

- Хром (Х). Повышение твердости, сопротивляемости ударам. За счет добавки обеспечивается хорошая защита от ржавчины – именно по этой причине хрома всегда много в нержавеющей стали.

- Ниобий (Б). Увеличение сопротивляемости воздействию кислот.

- Кобальт (К). Улучшение таких показателей, как стойкость к ударам и высоким температурам.

- Медь (Д). Повышение прочности легированной стали, правда, при использовании этого легирующего элемента немного снижается уровень вязкости. Данный компонент обычно вносят для изготовления строительной стали.

- Титан (Т) и цирконий (Ц). Сокращение уровня зернистости, так как за счет этих металлов обеспечивается однородная структура, снижается вероятность растрескивания.

- Вольфрам (В) и молибден (М). Увеличение прочности при термической обработке, сопротивления коррозии.

- Алюминий (Ю). Повышение стойкости к появлению окалины во время воздействия высокой температуры.

- Ванадий (Ф). Улучшение структуры, обеспечение более высокой жаропрочности.

- Марганец (Г). Снижение вредного влияния серы, фосфора и кислорода.

- Кремний (С). Повышение прочности при возможности сохранить вязкость.

- Селен (Е). Увеличение текучести, облегчение обработки механическим способом.

- Бор (Р). Улучшение микроструктуры, повышение показателей прокаливаемости.

- Азот (А). Обеспечение улучшенных механических свойств – этот компонент добавляют в высоколегированные стали.

- Низколегированная сталь – в ее составе примерно 2,5% легирующих элементов.

- Среднелегированная сталь – включает в себя 2,5–10% легирующих веществ.

- Высоколегированная сталь – содержит более 10% интересующих нас добавок, причем их содержание может доходить до 50%.

- высокоуглеродистая: 0,6–2%;

- среднеуглеродистая: 0,3–0,6%;

- низкоуглеродистая: не более 0,25%.

- низколегированные – до 2,5%;

- среднелегированные – 2,5–10%;

- высоколегированные – от 10%.

- Обыкновенные, или рядовые. Это самый дешевый материал с содержанием углерода в пределах 0,6%, при этом в металле есть пузырьки воздуха. Чаще всего встречаются такие марки: СтО, Ст3сп, Ст5кп.

- Качественные. Сюда относятся спокойные, полуспокойные и кипящие виды, в составе которых есть кислород, азот, водород. При этом в кипящих достигается максимальная концентрация газов. Стали могут быть углеродистыми и легированными марок Ст08кп, Ст10пс, Ст20, 7ХФ, 8ХФ.

- Высококачественные. Отличаются сниженным содержанием серы и фосфора – в пределах 0,03 %. Эти стали выплавляют в электропечах без использования угля. Сюда относятся 6ХВ2С, 6Х3ФС.

- Улучшаемые. Выделяются на общем фоне высоким содержанием хрома, обогащены бором, никелем, молибденом, марганцем, используются для термообработки.

- Пружинно-рессорные. В них добавлен кремний, кобальт, марганец, бор, титан, применяются при производстве транспорта.

- Подшипниковые. Характеризуются повышенной твердостью и стойкостью к износу, всегда имеют в составе хром и минимальное содержание неметаллических добавок.

- Теплоустойчивые. Используются при производстве паровых нагревателей.

- Высокопрочные – высоколегированные стали с подобранным составом, благодаря которому металл используется для производства ответственных узлов механизмов.

- Нержавеющие – включают в себя марганец, хром, подходят для работы в химически агрессивных средах, используются для производства труб.

- Износостойкие – отличаются повышенной долей марганца. Из них изготавливают стрелки на железных дорогах, гусеницы, горное оборудование, ковши экскаваторов.

- инструменты медицинского назначения, в том числе острые режущие предметы;

- лезвия;

- подшипники, детали, испытывающие высокую радиальную, опорную нагрузку;

- резцы, фрезы, сверла, иная оснастка станков в сфере металлообработки;

- корпуса для техники и приборов;

- нержавеющая посуда, такая как ведра, тазы, пр.;

- детали для автомобилестроения.

- Машиностроительные, применяемые для производства деталей механизмов, конструкций корпуса. Они обязательно подвергаются температурной обработке.

- Строительные, их чаще всего используют для изготовления сварных металлических конструкций и лишь в редких случаях подвергают сильному нагреву.

- режущих;

- измерительных;

- штампов.

- среднеуглеродистые стали (до 0,25% до 0,65% углерода); (более 0,65% углерода).

- низколегированная (не более 2,5%);

- среднелегированная (не более 10%);

- высоколегированная (от 10% до 50%).

- доэвтектоидные — в составе присутствует избыточный феррит;

- эвтектоидные — сталь имеет перлитную структуру;

- заэвтектоидные — в их структуре присутствует вторичные карбиды;

- ледебуритные — в структуре присутствует первичные карбиды.

- Машиностроительные — служат для производства деталей всевозможных механизмов, корпусных конструкции и тому подобного. Отличаются тем, что в подавляющем большинстве случаев проходят термическую обработку.

- Строительные — чаще всего используются при изготовлении сварных металлоконструкций и термической обработке подвергаются в редких случаях.

- Улучшаемые (из категорий среднеуглеродистых, низко- и среднелегированных) стали, при производстве которых используют закалку, применяются для изготовления сильно нагруженных деталей, испытывающих нагрузки переменного характера. Отличаются чувствительностью к концентрации напряжения в рабочей детали.

- Цементуемые (из категорий низкоуглеродистых, низко- и среднелегированных) стали, как можно понять по названию, подвергаются цементации и следующей после нее закалке. Их применяют для изготовления всевозможных шестерен, валов и других похожих по назначению деталей.

- Массовая — низколегированные стали в виде труб, фасонного и листового проката.

- Мостостроительная — для автомобильных и ж/д мостов.

- Судостроительная хладостойкая, нормальная и повышенной прочности — хорошо противостоит хрупкому разрушению.

- Судостроительная хладостойкая высокой прочности — для сварных конструкций, которым предстоит работать в условиях низких температур.

- Для горячей воды и пара — допускается рабочая температура до 600 градусов.

- Низкоопущенные высокой прочности — применяются в авиации, чувствительны к концентрации напряжений.

- Повышенной прочности с применением карбонитритного упрочнения, создающим мелкозернистую структуру стали.

- Высокой прочности с применением карбонитритного упрочнения.

- Упрочненные прокаткой при температуре 700-850 градусов.

Характеристики высоколегированной инструментальной стали

Для получения высоколегированной инструментальной стали берут за основу высокоуглеродистую быстрорежущую сталь с наличием углерода 0,7–1,4 % с большим содержанием карбидов хрома, вольфрама, молибдена и ванадия.

Это существенно увеличивает термостойкость сплава (до +670 °С), износостойкость и прочность изделий. Также эти свойства повышают практически в четыре раза скорость шлифования данного соединения по сравнению с другими сплавами из этой же группы (УС или НЛИС).

Основные свойства быстрорежущей инструментальной высококачественной стали:

Впервые быстрорежущая сталь («rapid steel», где «rapid» – это скорость) была создана в Британии.

Именно поэтому маркировка этой стали начинается с буквы «Р», а далее уже указывается цифра – процент содержания в ней вольфрама.

После указывают литеры «Ф», «М» и «К», показывающие долю в сплаве ванадия, молибдена и кобальта.

Быстрорежущую сталь принято делить на три группы в зависимости от наличия в ней отдельных элементов. Маркировка данного сплава указывает, к какому типу можно его отнести:

Наличие вольфрама в сплаве влияет на режущие показатели быстрорежущей стали.

Важно понимать, что повышенное содержание вольфрама, кобальта и ванадия приводят к карбидной неоднородности сплава, что способствует раскрашиванию краев режущего инструмента при эксплуатации. Если сталь содержит молибден, то весь срез будет иметь стабильные значения твердости.

Марки высоколегированной инструментальной стали

В обобщенный перечень высоколегированных инструментальных сталей и сплавов, которые последовательно появлялись в промышленности, входят Р9 и Р18 – самые первые марки легированной инструментальной стали. В состав сплава Р9 входит 0,8 % углерода, 4 % хрома, 9 % вольфрама, 2 % ванадия. Сплав Р18 содержит 0,8 % углерода, 4 % хрома, 18 % вольфрама, 1 % ванадия. Имеют повышенную теплоустойчивость.

Сталь Р18 отличается от Р9 увеличенной в два раза износостойкостью, т. к. содержит ориентировочно в 3 раза больше свободных карбидов. Также Р18 качественнее обрабатывается и меньше «прижигается». На основании этого сталь марки Р18 считается эталонной по отношению к другим маркам стали данной группы.

Чтобы улучшить режущие показатели инструментов для резания и уменьшить содержание дорогого вольфрама, российские ученые создали:

Эти и остальные марки (их больше 40) данной стали можно разделить на три группы в зависимости от производительности и теплоустойчивости – нормальная, повышенная и высокая:

Рекомендуем статьи

Режущие инструменты для станочного оборудования производят из качественной режущей инструментальной стали.

Чтобы обоснованно выбрать марку инструментальной стали для определенных условий работы, специалисты металлообрабатывающих производств должны знать марки сплавов, их особенности и характеристики, ориентироваться в свойствах легирующих добавок и отличать быстрорежущую сталь от инструментальной нержавеющей стали, а также делать выбор, основываясь на технологических и эксплуатационных показателях, зависимых от легирующих добавок, которые входят в состав режущих инструментальных сталей.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Конструкционные легированные стали.

Конструкционная сталь — легированная или углеродистая сталь, предназначенная для изготовления различных деталей, механизмов и конструкций в машиностроении и строительстве и обладающая определенными механическими, физическими и химическими свойствами. Например, ШХ15 - специализированный материал для подшипников.

По форме, размерам и предельным отклонениям металлопродукция соответствует требованиям:

Конструкционная легированная сталь

Нормативный документ: качественная конструкционная легированная сталь изготовляется согласно ГОСТ 4543-71.

Легированная сталь — сталь, в которую в процессе легирования в определенных количествах вводят специальные элементы, обеспечивающие требуемые свойства. Такие элементы называют легирующими. Они могут повышать прочность и коррозионную стойкость стали и снижать опасность ее хрупкого разрушения.

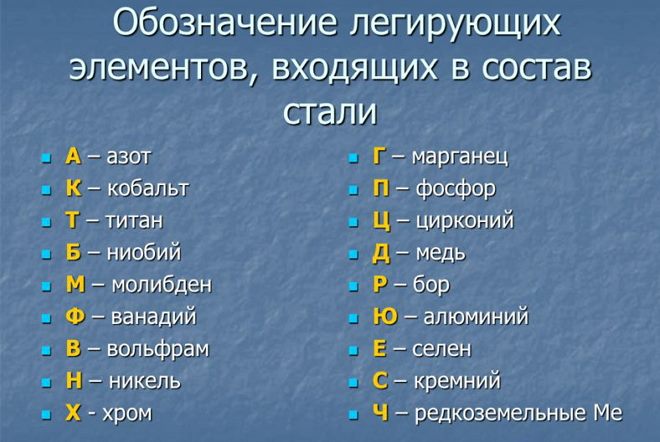

Для легирования стали используются следующие химические элементы: марганец (Mn) — Г; кремний (Si) — С; хром (Cr) — Х; никель (Ni) — Н; медь (Cu) — Д; азот (N) — А; ванадий (V) — Ф; ниобий (Nb) — Б; вольфрам (W) — В; селен (Se) — Е; кобальт (Co) — К; бериллий (Be) — Л; молибден (Mo) — М; бор (B) — Р; титан (Ti) — Т; алюминий (Al) — Ю.

Классификация конструкционной легированной стали

По отношения общей массы легирующих элементов к массе стали:

В зависимости от основных легирующих элементов:

В зависимости от хим. состава и свойств:

По видам обработки:

По качеству поверхности:

По состоянию материала:

Марки конструкционной легированной стали

Марки стали: 15Х, 20Х, 30Х, 35Х, 38ХА, 40Х, 45Х, 50Г, 12ХН, 20ХН, 40ХН, 14ХГН, 19ХГН, 20ХГНМ, 30ХМ.

Заменители некоторых марок стали:

Обозначение марок конструкционной легированной стали: две первые цифры указывают содержание углерода в сотых долях процента, цифры после букв указывают содержание легирующего элемента в целых единицах.

Применение конструкционной легированной стали

Свариваемость: cварка конструкционных легированных сталей несколько затруднена из-за склонности к закалке околошовной зоны и образованию в ней хрупких структур (требуется специальная технология сварки).

Сталь низколегированная качественная конструкционная

Нормативный документ: качественная конструкционная низколегированная сталь изготовляется согласно ГОСТ 19281-89.

Сталь Низколегированная — легированная сталь с содержанием общей массы легирующих элементов менее 2,5% от общей массы стали.

Марки стали низколегированной

Марки стали: 09Г2, 09Г2С, 0ХСНД, 17Г1С, 16Г2АФ, 10ХНДП, 15ХНДП, 0ХСНД, 15ХСНД и т.д.

Сталь низколегированная марок 10ХНДП, 15ХНДП, 0ХСНД, 15ХСНД является атмосферно коррозионно-стойкой (АКС).

Применение стали низколегированной

Низколегированная сталь применяется для изготовления корпусов вагонов железнодорожных, метро, трамвая, несущих конструкций локомотивов, сельскохозяйственных и других полевых машин и инженерных сооружений, работающих в условиях переменных динамических нагрузок и сезонных и суточных теплосмен.

Свариваемость: сталь низколегированная сваривается без ограничений.

Углеродистая качественная конструкционная сталь

Нормативный документ: качественная конструкционная углеродистая сталь изготовляется согласно ГОСТ 1050-88, ГОСТ 1051-73.

Углеродистая сталь — сталь, не имеющая в своем составе легирующих элементов, но содержащая углерод в различной концентрации: до 0,25% — низкоуглеродистая сталь, 0,24-0,6% среднеуглеродистая сталь, более 0,6 — высокоуглеродистая сталь.

Классификация углеродистых сталей

По назначению сталь обыкновенного качества:

По степени раскисления:

По химическому составу для качественной стали:

Марки качественной конструкционной углеродистой стали

Углеродистая сталь обыкновенного качества: Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, СтЗкп, СтЗпс, СтЗсп, СтЗГпс, СтЗГсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Стбпс, Стбсп.

Углеродистая качественная сталь: 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 58, 60 — машинная сталь; А12, А20, А30 — автоматная сталь.

Обозначение марки стали: «Ст» — сталь, следующие за ней цифры — условный номер марки в зависимости от химического состава, затем указывается степень раскисления («кп», «пс», «сп»).

Применение качественной конструкционной углеродистой стали

| Марка стали | Область применения |

|---|---|

| 08кп, 10 | Детали, изготовляемые холодной штамповкой и холодной высадкой, трубки, прокладки, крепеж. Цементуемые и цианируемые детали, не требующие высокой прочности сердцевины. |

| 15, 20 | Малонагруженные детали: валики, пальцы, упоры, копиры, оси, шестерни. Тонкие детали, работающие на истирание: рычаги, крюки, траверерсы, вкладыши, болты, стяжки и др. |

| 30, 35 | Детали, испытывающие небольшие напряжения: оси, шпиндели, звездочки, тяги валы и т.п. |

| 20к | Котельная сталь. |

| 40, 45 | Детали с повышенной прочностью: коленчатые валы, шатуны, зубчатые венцы, распределительные валы, маховики, зубчатые колеса, шпильки, храповики и др. |

| 50, 55 | Зубчатые колеса, прокатные валки, штоки, бандажи, валы, малонагруженные пружины и др. |

| 60 | Детали с высокими прочностными и упругими свойствами: прокатные валки, эксцентрики, шпиндели, пружинные кольца, пружины и диски сцепления, пружины амортизаторов. |

| А12, А20, А30 | Неответственные детали массового производства, изготавливаемые на станках-автоматах. |

Теплоустойчивая качественная конструкционная сталь ГОСТ 20072-74

Нормативный документ: качественная конструкционная легированная сталь теплоустойчивая изготовляется согласно ГОСТ 20072-74.

Классификация теплоустойчивой стали

По видам обработки сталь подразделяют:

Марки теплоустойчивой конструкционной стали

Марки стали: 12МХ, 12Х1МФ, 25Х1МФ, 25Х2М1Ф, 20Х1М1В1ТР, 20Х1М1В1БР, 20Х1МФ, 18Х3МВ, 20Х3МВФ, 15×5, 15Х5М, 15ХВФ, 12Х8ВФ.

Обозначение марок стали: наименование состоит из обозначения элементов и следующих за ними цифр, указывающих среднюю массовую долю легирующего элемента в целых единицах, кроме элементов, присутствующих в стали в малых количествах. Цифры перед буквенным обозначением указывают среднюю или максимальную массовую долю углерода и стали в сотых долях процента. Сталь, полученную методом электрошлакового переплава, обозначают через тире в конце наименования марки буквой — Ш.

Применение теплоустойчивой конструкционной стали

Изготовление деталей, работающих в нагруженном состоянии при температуре до 6000С в течение длительного времени.

Свариваемость: ограниченно или трудносвариваемая.

Шарикоподшипниковая качественная конструкционная сталь ГОСТ 801-78

Нормативный документ: качественная конструкционная легированная сталь шарикоподшипниковая изготовляется согласно ГОСТ 801-78.

Классификация шарикоподшипниковой стали

По требованию к качеству поверхности и в зависимости от дальнейшей обработки:

По форме, размерам и предельным отклонениям:

Марки шарикоподшипниковой конструкционной стали

Марки стали: ШХ15, ШХ4, ШХ15 СГ, ШХ20 СГ.

Обозначение марок стали: Ш — подшипниковая, Х — легированная хромом, цифра — содержание хрома, СГ — легированная кремнием и марганцем. Например, сталь шарикоподшипниковая и рессорно-пружинная ШХ15.

Применение шарикоподшипниковой стали

Изготовление деталей, работающих под воздействием сосредоточенного и переменного напряжений, возникающих в зоне контакта шариков и роликов с беговыми дорожками колец подшипников качения. Особой популярностью пользуется ШХ15.

Свариваемость: сваривается способом КТС.

Рессорно-пружинная качественная конструкционная сталь, в т.ч. сталь ШХ15 изготавливается по ГОСТ 14959-79

Нормативный документ: качественная конструкционная рессорно-пружинная легированная или углеродистая сталь изготовляется согласно ГОСТ 14959-79.

Классификация рессорно-пружинной стали

По способу обработки проката:

По химическому составу стали:

По нормируемым характеристикам и применению:

Марки рессорно-пружинной качественной стали

Марки стали: 65, 70, 75, 85, 60Г, 65Г, 55С2,60С2, 60С2А, 70С3А, 55ХГР, 50ХФА, 60С2ХА, 60С2ХФА, 65С2ВА.

Применение рессорно-пружинной стали

Работа в качестве пружин, рессор, гибких мембран, сильфонов и аналогичных деталей.

Свариваемость: рессорно-пружинная конструкционная углеродистая и конструкционная легированная сталь не применяется для сварных конструкций.

Легированная сталь

Сплав, в котором содержится на менее 45 % железа, называют сталью. В обычную, кроме железа, входят углерод и различные примеси. В составе легированной стали есть дополнительные элементы, так называемые легирующие. Они необходимы, чтобы придать материалу различные свойства.

В зависимости от этих добавок легированная сталь получает характеристики, способствующие ее более широкому применению. За счет легирующих элементов она становится устойчивой к внешней среде, повышается пластичность, прочность, появляются качества, которые требуются для решения определенных задач. Разобраться в видах и марках легированной стали, а также ее назначении поможет наша статья.

Отличия легированной стали от углеродистой

В составе легированной стали, помимо обычных примесей, присутствуют дополнительные вещества, позволяющие ей отвечать определенным химическим и физическим требованиям.

Иными словами, речь идет об углеродистых сталях, в которые добавлены легирующие компоненты. Существуют разные степени легирования, однако даже небольшое содержание подобных элементов значительно повышает качественные характеристики металла.

Какая сталь считается легированной? Разница между легированным и нелегированным металлом состоит в химическом составе. В первом, помимо стандартного железа и углерода, есть немало дополнительных компонентов, меняющих свойства. Тогда как в углеродистой или классической стали присутствуют следы случайных примесей – они не способны сильно сказаться на ее характеристиках.

Также легированная сталь отличается от углеродистой такими особенностями, как:

Легирование осуществляют двумя методами:

Легирующие добавки к стали

В легированные стали добавлены химические элементы, принадлежащие к разным группам таблицы Менделеева.

Легирующие металлы в русскоязычной маркировке легированных сталей обозначаются при помощи кириллицы. С их помощью меняют качества материала:

Также в легированные стали вносят неметаллические добавки:

Виды легированной стали

Существует три основных категории таких сталей, при классификации которых учитывают долю примесей, легирующих добавок.

От доли углерода зависят свойства металла. Если его количество составляет 0,25–2,14%, сталь является углеродистой и классифицируется так:

Добавление новых компонентов невозможно без удаления части старых, в противном случае невозможно связывание. Очистка позволяет сократить долю вредных примесей и кислорода. От углерода избавляются выжиганием за счет выпадения карбидов и иных способов. Присадки могут вноситься в любую сталь, однако не всегда такая процедура дает должный результат.

В легированной стали углеродная составляющая обозначается в сотых долях процента. Предусмотрена классификация легированных сталей по общей массе присадок:

За счет содержания присадок в легированной стали происходят рекристаллизация и образование новой структуры. По форме кристаллической решетки выделяют такие классы сталей:

Ферриты. Магнитны, решетка неустойчива, меняется в результате нагревания, охлаждения, преобразуясь в перлит, сорбит, тростит. В данную группу входят все низколегированные и углеродистые стали.

Обеспечить формирование устойчивых связей удается при помощи снижения доли углерода до 0,15 % и добавления хрома в качестве легирующего компонента.

Аустениты. Характеризуются высоким содержанием никеля, хрома и марганца. За счет своего структурного строения являются жаростойкими, пластичными, не боятся ржавчины. В эту группу входят хромоникелевые нержавеющие стали.

Мартенситы. Охлаждение после закалки приводит к мартенситовому превращению, в результате чего образуются кубические ячейки, составляющие игольчатые либо реечные кристаллы. Металл приобретает память, поэтому способен частично восстанавливаться после деформации.

В такое состояние могут переходить стали, имеющие в составе хром, молибден, ванадий, вольфрам, ниобий и иные компоненты, обеспечивающие жаропрочность.

Металлическая кристаллическая решетка организуется в виде фаз – чаще всего присутствуют сразу две фазы. Допустим, могут быть аустенит и феррит. Необходимую фазу увеличивают при помощи присадок и воздействия температурой.

Во время выплавки из руды получают чугун, который рафинируют, то есть очищают от газов, оксидов, иных включений. Кислород удаляют углем, шлаком, марганцем и другими раскислителями – они вызывают образование газов или тяжелых оксидов, выпадающих в осадок.

В процессе обезуглероживания или удаления углерода из легированной стали используют водород и выгорание карбидов, в процессе которого происходит выделение угарного газа и формирование окалины. На данный момент некоторые предприятия используют современные технологии, такие как газокислородное рафинирование.

От результата указанных процедур зависит качество металла. По этому признаку выделяют такие стали:

Особо высококачественные. Металл в горячем виде проходит глубокую очистку от оксидов, сульфидов, неметаллических включений. В итоге в нем остается до 0,01 % серы и 0,025 % фосфора. Речь идет, например, о такой марке, как 30ХГС3-Ш.

Кроме того, существует классификация легированных сталей на основании их назначения:

Конструкционные

Применяются для производства строительных конструкций, нагруженных механизмов.

Виды конструкционных легированных сталей:

Инструментальные (режущие и штамповые)

Присадки, добавленные в инструментальные легированные стали, отвечают за повышенную прочность и однородность. Чаще всего металл проходит термообработку и используется для изготовления фрез, резцов, метчиков. Легирование осуществляют хромом, ванадием, титаном и иными компонентами.

Такие стали очень дорогие, быстрорежущие, из-за чего задействуются исключительно в режущих плоскостях. Для измерительных инструментов в металл добавляют хром, вольфрам, марганец, обеспечивая его твердость, неизменность размеров.

Стали с особыми свойствами, а именно нержавеющие, жаропрочные, износостойкие, пр.

Речь идет о значительной группе, металлы в которой обладают разными свойствами:

Помимо названных сталей, в данную группу входят жаропрочные, жароустойчивые, магнитные, немагнитные, реостатные, с высоким электросопротивлением.

Современные сплавы представляют собой комплексно-легированные составы, обладающие уникальными характеристиками. Так, сталь 15Х2НМФА призвана обеспечивать на протяжении 100 лет радиационный ресурс реакторной установки, а 17ХНГТ применяют как материал для пружин специального назначения.

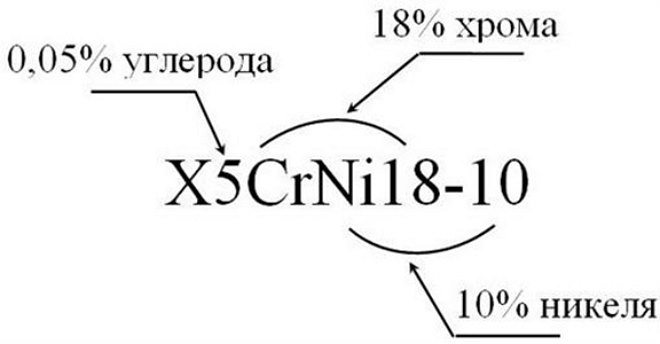

Маркировка легированных сталей

Марки обозначают при помощи буквенно-цифровой системы маркировки легированных сталей. Иными словами, каждая марка фиксируется за счет сочетания букв и цифр.

Так, элементы, добавленные в легированную сталь, обозначают буквами русского алфавита, где X – хром, Н – никель, В – вольфрам, М – молибден, Ф – ванадий, Т – титан, Ю – алюминий, Д–медь, Г – марганец, С – кремний, К – кобальт, Ц – цирконий, Р – бор, Б – ниобий.

Буква А в середине марки говорит о содержание азота, а в конце свидетельствует о том, что сталь высококачественная.

У конструкционных сталей по первой паре цифр маркировки можно понять содержание углерода, которое указывается в сотых долях процента.

Когда количество легирующего элемента превышает 1 %, после буквы пишут среднее значение в целых процентах. Если добавлено около 1 % и менее этого компонента, цифра не ставится.

Так, в стали 18ХГТ содержится (в процентах): 0,18 С, 1 Сr, 1 Мn, около 0,1 Тi. Маркировку легированной стали 38ХНЗМФА можно расшифровать как: 0,38 С, 1,2–1,5 Сr; 3 Ni, 0,3–0,4 Мо, 0,1–0,2 V. В 30ХГСА входят: 0,30 С, 0,8–1,1 Сr, 0,9–1,2 Мn, 0,8–1,251. А сталь ОЗХ13АГ19 включает в себя 0,03 С, 13 Сr, 0,2–0,3 N. 19 Мn.

У инструментальных сталей марка начинается с цифры, которая свидетельствует о количестве углерода в десятых долях процента. Эту цифру не пишут при содержании данного компонента от 1 % и выше.

Допустим, в стали 3Х2В8Ф есть 0,3 С, 2 Cr, 8 XV, 0,2–0,5 V. Тогда как маркировка 5ХНМ расшифровывается: 0,5 С, 1 Cr, 1 N1, до 0,3 Мо. А в ХВГ присутствуют 1 С, 1 Cr, 1 ТС, 1 Мn.

Для некоторых групп сталей существуют дополнительные обозначения. Так, в марках автоматных сталей первой идет буква А, в подшипниковых это буква Ш, в быстрорежущих – Р, электротехнических – Э, в магнитно-твердых – Е.

Сферы применения легированной стали

Легированная сталь сегодня активно используется в промышленности. Высокая прочность позволяет использовать ее при производстве оборудования для резки и рубки разных видов металлопроката.

На данный момент легированные стали используются в самых разных сферах, вот часть из них:

С точки зрения практического назначения, среди легированных сталей выделяют:

Такая легированная сталь является материалом для трех групп инструментов:

Из низколегированной стали производят корпуса железнодорожных вагонов, вагонов метро, трамваев, несущих конструкций локомотивов, сельскохозяйственных и прочих полевых машин. Также эта сталь служит материалом инженерных сооружений, функционирующих при переменных динамических нагрузках, сезонных и суточных теплосменах.

Легированные стали могут иметь различные свойства, которые они получают за счет соотношения основных элементов. Однако нужно понимать, чем отличается любая легированная сталь. На общем фоне ее выделяет повышенная прочность и стойкость к формированию ржавчины.

Легированные стали: классификация и маркировка

Легированная сталь — это сталь, содержащая специальные легирующие добавки, которые позволяют в значительной степени менять ряд ее механических и физических свойств. В данной статье мы разберемся, что из себя представляет классификация легированных сталей, а также рассмотрим их маркировку.

Круглый прокат из легированной стали

Классификация легированных сталей

По содержанию в составе стали углерода идет разделение на:

- (до 0,25% углерода);

В зависимости от общего количества в их составе легирующих элементов, которые содержит легированная сталь, она может принадлежать к одной из трех категорий:

Свойства, которыми обладают легированные стали, определяет и их внутренняя структура. Поэтому признаку классификация легированных сталей подразумевает разделение на следующие классы:

По своему практическому применению легированные конструкционные стали могут быть: конструкционные (подразделяются на машиностроительные или строительные), инструментальные, а также стали с особыми свойствами.

Назначение конструкционных легированных сталей:

Классификация машиностроительных легированных сталей выглядит следующим образом.

- активно используются для производства деталей, предназначенных для работы в сфере энергетики (например, комплектующие паровых турбин), а также из них делают особо ответственный крепеж. В качестве легирующих добавок в них используют хром, молибден, ванадий. Жаропрочные относятся к среднеуглеродистым, среднелегированным, перлитным сталям.

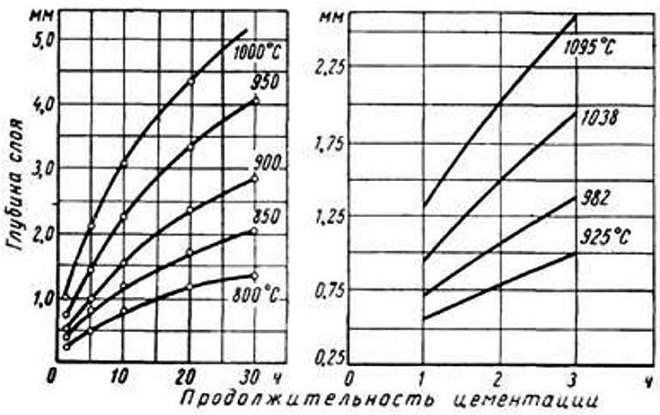

Зависимость толщины цементованного слоя от температуры и времени обработки

Классификация строительных легированных сталей подразумевает их разделение на следующие виды:

Применение инструментальных легированных сталей

Инструментальная легированная сталь широко используется при производстве разнообразного инструмента. Но помимо явного превосходства над углеродистой сталью в плане твердости и прочности, у легированной стали есть и слабая сторона — более высокая хрупкость. Поэтому для инструмента, который активно подвергается ударным нагрузкам, такие стали не всегда подходят. Тем не менее при производстве огромного перечня режущего, ударно-штампового, измерительного и прочего инструмента именно инструментальные легированные стали остаются незаменимыми.

Отдельно можно отметить быстрорежущую сталь, отличительными особенностями которой являются крайне высокая твердость и красностойкость до температуры 600 градусов. Такая сталь способна выдерживать нагрев при высокой скорости резания, что позволяет увеличить скорость работы металлообрабатывающего оборудования и продлить срок его службы.

К отдельной категории относятся легированные конструкционные стали, наделенные особыми свойствами: нержавеющие, с улучшенными электрическими и магнитными характеристиками. От того, какие элементы, а также в каких количествах преимущественно содержатся в них, они могут быть хромистыми, никелевыми, хромоникельмолибденовыми. Также они делятся на трех-, четырех- и более компонентные по числу содержащихся в них легирующих добавок.

Легирующие элементы и их влияние на свойства сталей

Маркировка легированных сталей указывает на то, какие добавки в ней содержатся, а также на их количественное значение. Но также важно знать и то, какое именно влияние на свойства металла оказывает каждый из этих элементов в отдельности.

Добавка хрома увеличивает коррозионную стойкость, повышает прочность и твердость, является основным компонентом при создании нержавеющей стали.

Добавление никеля повышает пластичность, вязкость стали и коррозионную стойкость.

Титан уменьшает зернистость внутренней структуры, повышая прочность и плотность, улучшает обрабатываемость и коррозионную стойкость.

Присутствие ванадия уменьшает зернистость внутренней структуры, что повышает текучесть и порог прочности на разрыв.

Добавка молибдена дает возможность улучшить прокаливаемость, повысить коррозионную устойчивость и снизить хрупкость.

Вольфрам повышает твердость, не дает зернам увеличиваться при нагреве и снижает хрупкость при отпуске.

При содержании до 1-15% кремний повышает прочность, сохраняя вязкость. При увеличении процента содержания кремния повышается магнитопроницаемость и электросопротивление. Также данный элемент увеличивает упругость, стойкость к коррозии и сопротивляемость к окислению, но также повышает хрупкость.

Введение кобальта увеличивает ударопрочность и жаропрочность.

Добавление алюминия способствует повышению окалиностойкости.

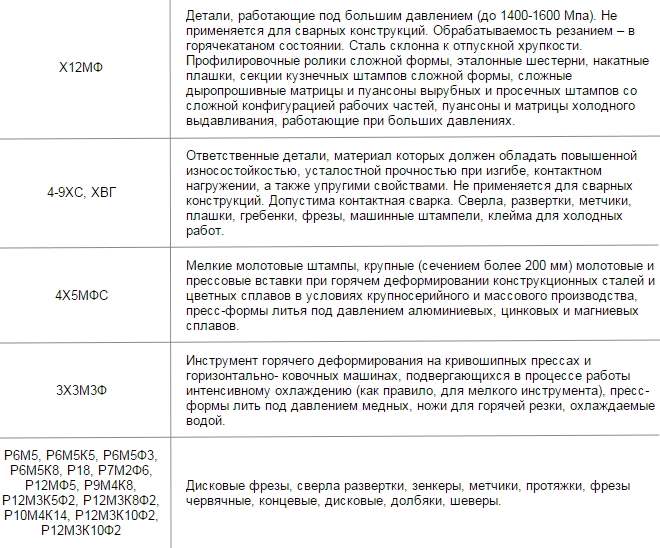

Таблица назначения некоторых видов стали

Отдельно стоит упомянуть примеси и их влияние на свойства сталей. Любая сталь всегда содержит технологические примеси, так как полностью удалить их из состава стали чрезвычайно трудно. К такого рода примесям относятся углерод, серу, марганец, кремний, фосфор, азот и кислород.

Оказывает на свойства стали очень значительное влияние. Если его содержится до 1,2%, то углерод способствует повышению твердости, прочности, предела текучести металла. Превышение указанного значения способствует тому, что начинает значительно ухудшаться не только прочность, но и пластичность.

Если количество марганца не превышает 0,8%, то он считается технологической примесью. Он призван повысить степень раскисления, а также противостоять негативному влиянию серы на сталь.

При превышении содержания серы выше 0,65% механические свойства стали существенно снижаются, речь идет об уменьшении уровня пластичности, коррозионной стойкости, ударной вязкости. Также высокое содержание серы негативно влияет на свариваемость стали.

Даже незначительное превышение содержания фосфора выше необходимого уровня чревато повышением хрупкости и текучести, а также снижением вязкости и пластичности стали.

Азот и кислород

При превышении определенных количественных значений в составе стали вкрапления данных газов повышают хрупкость, а также способствуют понижению ее выносливости и вязкости.

Слишком большое содержание водорода в стали ведет к увеличению ее хрупкости.

К категории легированных относится большое разнообразие сталей, что и вызвало необходимость в систематизации их буквенно-цифрового обозначения. Требования к их маркировке оговаривает ГОСТ 4543-71, согласно которому сплавы, наделенные особыми свойствами, обозначаются маркировкой, где на первой позиции стоит буква. По этой букве как раз и можно определить, что сталь по своим свойствам относится к определенной группе.

Пример расшифровки маркировки легированной стали

Так, если маркировка легированных сталей начинается с букв «Ж», «Х» или «Е» — перед нами сплав нержавеющей, хромистой или магнитной группы. Сталь, которая относится к нержавеющей хромоникелевой группе, обозначается буквой «Я» в ее маркировке. Сплавы, относящиеся к категории шарикоподшипниковых и быстрорежущих инструментальных, обозначаются буквами «Ш» и «Р».

Стали, относящиеся к легированным, могут принадлежать к категории высококачественных, а также особо высококачественных. В таких случаях в конце их марки ставится буква «А» или «Ш» соответственно. Стали, которые обладают обычным качеством, таких обозначений в своей маркировке не имеют. Специальное обозначение также имеют сплавы, которые получены прокатным методом. В таком случае в маркировке присутствует буква «Н» (нагартованный прокат) или «ТО» (термически обработанный прокат).

Точный химический состав любой легированной стали можно посмотреть в нормативных документах и справочной литературе, но получить такую информацию позволяет и умение разбираться в ее маркировке. Первая цифра позволяет понять, сколько углерода (в сотых долях процента) содержит легированная сталь. После этой цифры в марке перечисляются буквенные обозначения легирующих элементов, которые содержатся дополнительно.

Обозначение легирующих элементов в маркировке стали

После каждой такой буквы проставляется количественное содержание указанного элемента. Выражается это содержание в целых долях. После буквы, обозначающей элемент, может не стоять никакой цифры. Означает это то, что его содержание в стали не превышает 1,5%. Государственный стандарт 4543-71 регламентирует обозначение легирующих добавок, входящих в состав легированной стали: А — Азот, Б — Ниобий, В —Вольфрам, Г — Марганец, Д — Медь, К — Кобальт, М — Молибден, Н — Никель, П — Фосфор, Р — Бор, С — Кремний, Т — Титан, Ц — Цирконий, Ф — Ванадий, Х — Хром, Ю — Алюминий.

Использование легированных сталей

Сегодня сложно найти сферу жизни и деятельности, в которых бы не использовалась легированная сталь. Из инструментальных и конструкционных сталей производится практически любой инструмент: резцы, фрезы, штампы, измерительные устройства, шестерни, пружины, подвески, растяжки и многое другое. Нержавеющие легированные стали активно используются и в быту, из них изготавливают посуду, корпуса и другие элементы многих видов бытовой техники.

Легированные стали по причине их высокой стоимости используются только для производства самых ответственных конструкций и деталей, где изделия из других металлов просто не смогут выполнить возложенные на них задачи.

Читайте также: