Как закалить сталь 30х13

Сталь 30Х13 имеет весьма привлекательные характеристики, о которых можно узнать во многом по расшифровке марки. Не менее важно обратить внимание на применение стали и процесс ее термообработки (закалки). Стоит присмотреться еще к обзору аналогов, оценить твердость и механические свойства готовых изделий.

Состав и расшифровка

Разнообразие металлов на отечественном рынке весьма велико. Но даже на этом общем фоне марка стали 30Х13 заслуживает пристального разбора. Первые 2 цифры показывают среднее содержание углерода, традиционно измеряемое в десятых долях процента. Литера «Х» свидетельствует о присутствии хрома. Его количество составляет 13%, что довольно много.

Характеризуя состав сплава более точно, надо указать, что количество углерода колеблется от 0,26 до 0,35%. Концентрация кремния и марганца составляет не более 0,8%. На долю хрома может приходиться от 12 до 14%. Такие вредные примеси, как сера и фосфор, присутствуют в количестве не более 0,03 и не более 0,025% соответственно. Дополнительно там есть еще легирующие компоненты:

- молибден (до 0,3%);

- никель (не более 0,6%);

- ванадий и титан (менее 0,2%).

Характеристики и свойства

К стали 30Х13 могут применяться различные ГОСТы в зависимости от того, к какой позиции в сортаменте относится продукт. Но в любом случае это хромистый продукт коррозионностойкой категории. Его относят к мартенситной группе. Важной особенностью стали выступают также уникальные химические характеристики. Это среднеуглеродистый металл с высоким уровнем легирования.

Твердость составляет от 131 до 229 МПа. Стоит также отметить:

- превосходную сопротивляемость к механическим деформациям и ударам;

- защищенность от агрессивной среды после закаливания;

- способность перенести нагрев до 600-650 градусов;

- низкую вероятность появления коррозионных отложений;

- способность перенести до 90 минут в соленой кипящей воде;

- отсутствие риска появления окалины (во многом это зависит от термообработки).

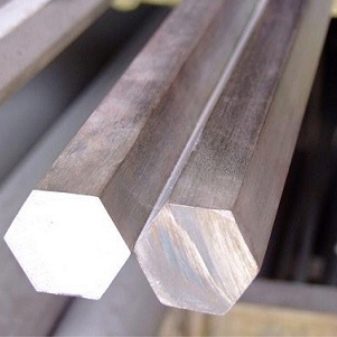

Виды поставок и аналоги

Сталь 30Х13 могут поставлять в виде:

- тонколистового продукта (отжигаемого либо отпускаемого минимум при 740 и максимум при 800 градусах);

- прошедшего процедуру калибровки металла (подвергаемого отжигу или отпуску по усмотрению технологов);

- ленты.

При производстве калиброванного металла могут не только отжигать и отпускать его, но и применять иной сценарий. Суть состоит в:

- закаливании в диапазоне 950-1050?C;

- остужении в масляном окружении начиная с 1000-1050?C;

- отпуске при 200-300 градусах;

- окончательном снижении степени прогрева на воздухе либо в масляном окружении.

В США вместо 30Х13 делают металл 420, 420F или S420020. Немецкая металлургия использует цифровое обозначение 1.4028. Наряду с этим сплавом, могут применяться металлы X20Cr13 и X30Cr13. Японские металлурги применяют обозначение SUS420J2. В Испании можно заказать F. 3403 и X. 30Cr13, а в Италии — GX30Cr13 и X30Cr13.

Стандарты Евросоюза предусматривают в качестве замены сплавы 1.4028 и X30Cr13. На французских заводах можно заказать 410F21, Z30C13, Z33C13, а на британских предприятиях — 420S45 и En56D. А также стоит упомянуть:

- китайскую сталь 3Cr13;

- производимый в Швеции металл 2304;

- польский сплав, известный как тип 3H13.

Применение

Сталь 30Х13 и подобные продукты нужны для:

- необходимых для резания приспособлений;

- разнообразных пружинных конструкций;

- измерительной техники;

- компрессорных рабочих стержней (штоков);

- компонентов промышленных аппаратов и прочей техники, работающих при степени разогрева до 450 градусов (при этом дозволяется эксплуатация в интенсивном режиме в условиях ограниченно агрессивной среды).

Термообработка

Роль закалки проста — после нее металл будет лучше противостоять агрессивным воздействиям. Любые прочностные свойства будут гарантированы только при грамотном подборе и выполнении режимов термической обработки. Закаленный сплав станет тверже и будет разрушаться при более высоком механическом напряжении. Однако вязкая характеристика при этом нарушается. Велика опасность распадения конструкций, если металл используется в режиме меняющейся загруженности, визуально такая проблема выражается в крошении и растрескиваниях. Металлургический продукт 30Х13 имеет смысл эксплуатировать, отпустив его в диапазоне от 200 до 400?C. Этот режим обработки позволяет сделать вещество более твердым и эффективно противостоящим коррозийным изменениям. Но иногда подобную процедуру ведут в диапазоне 600-650 градусов. Это позволяет получить хороший конструкционный материал. После закаливания микроструктура этой стали содержит мартенситный и карбидный компоненты.

Остаточный аустенит есть, но в небольшом количестве. Если при закаливании прогрев составляет более 1049 градусов, твердостный показатель сплава не идет вверх. Он может, вообще, начать падать, что связано с ростом остатка аустенита. Отпуская закалившийся металл, провоцируют распад мартенситной части и потерю твердости. Но между 450 и 550 градусами выделяются дисперсные карбиды, что приводит к эффекту вторичной твердости. На фоне стремительного прогрева и остужения могут появляться треснувшие участки. Потому в процессе подготовки к горячему деформированию рекомендован медленный разогрев вплоть до 830°С. Когда окончена деформационная обработка, металл длительное время остужают в песчаной массе или в самой плавильной установке. Деформационная пластическая обработка без нагревательной подготовки происходит нечасто.

В некоторых случаях заготовки промежуточно отжигают на 740-800 градусов; полный режим требует 810-880 градусов.

Сталь 40Х13 коррозионностойкая

Цифра 40 указывает среднюю массовую долю углерода в стали сотых долях процента, т.е. среднее содержание углерода в стали 40Х13 составляет 0,40%.

Буква Х указывает, что сталь легирована хромом (Cr), цифра 13 после буквы указывает, что средняя массовая доля хрома составляет 13%.

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 5949-75, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88

- Калиброванный пругок ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 7417-75.

- Полоса ГОСТ 4405-75, ГОСТ 103-76.

- Проволока 18143-72.

- Поковки и кованые заготовки ГОСТ 1133-71.

Характериситики, свойства и применение

Сталь 40Х13 является хромистой коррозионностойкой (нержавеющей) сталью мартенситного класса и применяется для изготовления деталей работающие при температуре до 400-450°С, а также деталей, работающие в коррозионных средах, например:

- режущий инструмент,

- мерительный инструмент,

- пружины для работы до 400-450°C;,

- карбюраторные иглы,

- предметы домашнего обихода,

- клапанные пластины компрессоров и другие детали

Cталь 40Х13 выплавляется в индукционных или дуговых печах. Сталь склонна к образованию горячих трещин при больших скоростях нагрева и охлаждения. При нагреве металл сажают в печь при температуре 500-540 °С, далее вместе с печью медленно нагревают до 830 °С. После выравнивания температуры по сечению можно вести ускоренный нагрев;

Cталь деформируется. Температура начала горячей деформации 1100°С, конца 850 °С. После деформации обязательно медленное охлаждение в стопе или песке;

Температура критических точек, °С

Химический состав, % (ГОСТ 5632-72)

| C | Si | Mn | Cr | S | Р | Ti | Cu | Ni |

| не более | не более | |||||||

| 0,36-0,45 | 0,8 | 0,8 | 12,0-14,0 | 0,030 | 0,025 | 0,2 | 0,30 | 0,6 |

Химический состав, % (ГОСТ 5632-2014)

| Номер марки | Массовая доля элементов, % | |||||||

| Углерод | Кремний | Марганец | Хром | Железо | Сера | Фосфор | Коррозионно- стойкая | |

| Не более | ||||||||

| 1-17 | 0,36-0,45 | Не более 0,80 | Не более 0,80 | 12,00-14,00 | Осн. | 0,025 | 0,030 | + |

Термообработка

Рекомендуемые режимы термической обработки:

- I — отжиг при 740-780 °С;

- II — закалка с 1030-1100°С на воздухе или в масле, отпуск при 550-650 °С;

- III — закалка с 1050-1100°С в масле, отпуск при 200-300 °С.

При проведении термической обработки следует учитывать возможность самопроизвольного растрескивания детали при длительном вылеживании, поэтому отпуск проводится сразу после закалки.

Механические свойства

| ГОСТ | Состояние поставки | Сечение, мм | σв, МПа | δ5, % | Твердость |

| не менее | |||||

| ГОСТ 5949-75 | Пруток.Закалка с 1000-1050 °С в масле; отпуск при 200-300 °С, охл. на воздухе или в масле | Образцы | — | — | Не менее HRCэ 52 |

| ГОСТ 18907-73 | Пруток: шлифованный, обработанный на заданную прочность отожженный | 1-30 | |||

Механические свойства в зависимости от температуры отпуска

| tотп, °С | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см 2 | Твердость HRCэ, НВ |

| 200 | 1620 | 1840 | 1 | 2 | 19 | 52 |

| 350 | 1450 | 1710 | 11 | 22 | 25 | 50 |

| 500 | 1390 | 1680 | 7 | 9 | 19 | 51 |

| 700 | 500 | 780 | 35 | 59 | 71 | НВ 217 |

ПРИМЕЧАНИЕ: закалка с 1000 °С в масле.

Механические свойства при повышенных температурах

| tисп, °С | Состояние поставки | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см 2 |

| 20 410 470 510 | Закалка с 1030-1050°С на воздухе; отпуск при 530°С, выдержка 2ч, охл. на воздухе | 1420 1310 960 980 | 1670 1360 1130 1070 | 6 7 12 12 | 34 36 45 49 | 11 — 6 — |

| 20 200 300 400 500 600 | Закалка с 1050°С на воздухе; отпуск при 600 °С, выдержка 3ч. | 890 810 710 670 470 255 | 1120 940 900 780 520 300 | 13 11 10 12 20 21 | 32 40 39 45 77 84 | 12 49 69 73 78 118 |

| 20 400 450 500 | Закалка с 1050°С на воздухе; отпуск при 650 °С, выдержка 3ч. При 20°С НВ 277-286 | 710 — 540 — | 930 — 640 540 | 14 — 15 18 | 42 — 44 67 | 24 93 — 132 |

| 800 900 950 1000 1050 1100 1150 1200 | Образец деформированный диаметром 6 мм и длиной 30 мм; скорость деформирования 16 мм/мин; скорость деформации 0,009 1/c | 120 100 74 51 45 43 34 27 | 130 125 90 75 57 53 40 32 | 64 68 84 70 73 60 64 60 | 96 92 96 98 100 98 100 100 | — — — — — — — — |

Механические свойства при 20 °С в зависимости от тепловой выдержки

ПРИМЕЧАНИЕ. Предел выносливости σ-1 = 370 МПа при σв=880 МПа, HB 270.

Ударная вязкость KCU

| Состояние поставки | KCU, Дж/см 2 при температуре, °С | |

| +20 | -78 | |

| Пруток диаметром 55 мм | 54 | 7 |

Технологические свойства

| Температура ковки, °С | Начала 1200, конца 850. Сечения до 200 мм подвергаются низкотемпературному отжигу. |

| Свариваемость | Не применяется для сварных конструкций. |

| Обрабатываемость резанием | Kv тв.спл. = 0,6 и Kv б.ст. = 0,4 в закаленном и отпущенном состоянии при НВ 340 и σв=730 МПа. |

Коррозионная стойкость

| Среда | Температура, °С | Длительность испытания, ч | Глубина коррозии, мм/год |

| H2SO4 (концентрированная) | 20 | 720 | 0,01 |

| H2SO4 (63,4%-ный раствор) | 40 | 24 | 5,27 |

| Аммиак (24%-ный) | 20 | 720 | 0,0032 |

Стойкость конструкционных материалов против щелевой эрозии

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18H10T | Материал (Хромистая нержавеющая сталь) |

| Стойкая | 3 | 0,25-0,75 | 40X13 |

ПРИМЕЧАНИЕ. Коэффициент эрозионной стойкости материала представляет собой отношение скорости эрозионного износа материала к скорости эрозионного износа стали 12Х18Н10Т (принятой за 1).

Сталь марки 30Х13

Предел выносливости σ-1 = 372 МПа при n = 10 7 (образцы гладкие).

| Коррозионная стойкость стали 30Х13 ( стар. 3Х13 | |||

| Среда | Температура, ºС | Длительность испытания, ч | Глубина коррозии, мм/го |

| Морская вода 63,4 % раствор H2SO4 Пар - воздух | 100 15 100 | 93 24 50 | 0,01 2,1 0,018 |

Для повышения коррозионной стойкости рекомендуется производить отпуск при температуре до

300 ºС или свыше 650 ºС.

| Механические свойства стали 30Х13 ( стар. 3Х13 ) при Т=20 o С | |||||||

| Прокат | Размер | Напр. | σв(МПа) | s T (МПа) | δ5 (%) | ψ % | KCU (кДж / м 2 ) |

| Лист | 1 - 4 | Поп. | 500 | 15 | |||

| Поковки | Прод. | 850 | 710 | 12 | 40 | 350 | |

| Проволока | до Ж 6 | 700 | 12 | 350 | |||

| Краткие обозначения: | ||||

| σв | - временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | - относительная осадка при появлении первой трещины, % | |

| σ0,05 | - предел упругости, МПа | Jк | - предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | - предел текучести условный, МПа | σизг | - предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | - относительное удлинение после разрыва, % | σ-1 | - предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | - предел текучести при сжатии, МПа | J-1 | - предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | - относительный сдвиг, % | n | - количество циклов нагружения | |

| s в | - предел кратковременной прочности, МПа | R и ρ | - удельное электросопротивление, Ом·м | |

| ψ | - относительное сужение, % | E | - модуль упругости нормальный, ГПа | |

| KCU и KCV | - ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см 2 | T | - температура, при которой получены свойства, Град | |

| s T | - предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | - коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) | |

| HB | - твердость по Бринеллю | C | - удельная теплоемкость материала (диапазон 20 o - T ), [Дж/(кг·град)] | |

| HV | - твердость по Виккерсу | pn и r | - плотность кг/м 3 | |

| HRCэ | - твердость по Роквеллу, шкала С | а | - коэффициент температурного (линейного) расширения (диапазон 20 o - T ), 1/°С | |

| HRB | - твердость по Роквеллу, шкала В | σ t Т | - предел длительной прочности, МПа | |

| HSD | - твердость по Шору | G | - модуль упругости при сдвиге кручением, ГПа | |

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Описание стали 40Х13 и ее обработка

Порой качество режущего инструмента зависит вовсе не от бренда, а от особенностей термообработки металлического сплава. Сталь марки 40Х13 — это тот самый случай. Она считается одной из самых востребованных марок на рынке, её отличает устойчивость характеристик при эксплуатации в самых разных средах.

Сталь марки 40Х13 всегда считалась одной из лучших. Такое мнение сложилось из-за того, что сплав представляет собой коррозионностойкий материал. Он позволяет изготовить ножи, дающее максимально острый рез за счет бритвенной заточки и тонкого лезвия. Неслучайно из этого сплава всегда делали скальпели и некоторые другие медицинские инструменты.

В соответствии с действующим ГОСТом, маркировка стали несёт в себе информацию об основных характеристиках металла:

- число «40» означает долю углерода, одного из основных элементов любого стального сплава, придающего ему необходимую степень твердости (концентрация этого элемента варьируется в диапазоне от 0,36 до 0,44%);

- «Х» указывает на введение легирующей добавки (хрома);

- «13» обозначает долю хрома, она составляет 12-14%.

Присутствие хрома придает сплаву стойкость к агрессивным воздействиям рабочей среды, а его концентрация свыше 13% делает металл нержавеющим. Кроме того, хром оказывает воздействие на структуру и химические свойства стали.

По своему составу этот материал относится к группе среднеуглеродистых. Помимо хрома и углерода, он содержит:

- кремний – до 0,8%;

- марганец – 0,5-0,8%;

- медь и никель – по 0,3%.

Присутствие никеля повышает параметры пластичности и прочностные характеристики материала. Кремний вводят для улучшения упругости и электрического сопротивления сплава. Как и во многих других железосодержащих сплавах, здесь имеются незначительные примеси серы и фосфора в концентрации 0,025-0,03%.

Плюсы и минусы

Среди основных преимуществ стали 40Х13 выделяют:

- повышенную жаропрочность;

- коррозионную стойкость.

Это материал не окисляется даже в соленой воде. Именно поэтому сплав востребован при производстве ножей для дайверов. Тем не менее, клинкам требуется постоянный уход. Если лезвие будет часто находиться в сырости, то рано или поздно оно начнет покрываться ржавым налетом. Помимо достоинств, сталь 40Х13 имеет и свои недостатки. Так, режущая кромка довольно мягкая: она хорошо поддается заточке, но при этом довольно быстро начинает тупиться. Поэтому охотником или путешественникам придется постоянно затачивать свой инструмент.

Химический состав и структура стали 40Х13 позволяют материалу выдерживать различные типы механической обработки. Хотя, как показывает практика, при этом нередко возникают определённые сложности. Из-за дополнительного нагревания в ходе сверления повышается прочность поверхности. Это делает процесс более трудоемким и затратным. При контакте с деталью из-за повышения температуры снижаются параметры износостойкости режущей кромки. При затачивании ножей может появиться металлический наплыв, который нарушает равномерность кромочной поверхности.

Определенные минусы возникают при фрезеровании:

- необходимость в выведении отходов обработки;

- быстрое изнашивание режущих поверхностей;

- стружка, формирующаяся в ходе резания.

Это связано с тем, что в ходе обработки сталей методом резания стружка не ломается, а начинает завиваться форме удлиненной спирали. Именно поэтому приходится использовать дополнительные инструменты — стружколомы. Еще один недостаток связан с гибкостью ножей. Поэтому разрезать ими твердые поверхности не рекомендуется.

Наконец, сталь 40Х13 недостаточно устойчива к агрессивным средам и воздействию высокотемпературных режимов, поэтому сварка для этого материала категорически запрещена, особенно в домашних условиях.

Как и любая другая сталь, 40Х13 имеет свои физико-химические свойства: класс, свариваемость, магнитные свойства, твердость по Роквеллу и другие. Остановимся на них подробнее.

Физические

Физические характеристики стали 40Х13 во многом обусловлены химическим составом и структурой сплава:

- твердость после проведения закалки – в диапазоне 460-550 МПа;

- предел кратковременной прочности в зависимости от предназначения сплава составляет 55-880 МПа;

- предел текучести при 20 градусах – 910 МПа;

- относительное удлинение при разрыве – 10-15%;

- ударная вязкость – 59 Дж/кв. см;

- модуль упругости при 20 градусах – 2,18 МПа;

- плотность – 7650 кг/м3.

Это мартенситная сталь из группы ферромагнетиков, поэтому она магнитится. Материал отличается пластичностью, он легко поддается вальцеванию. В ходе дополнительной термообработки изменяется структура стали. Как следствие, она приобретает новые механические характеристики. После проведения закалки и низкотемпературного отпуска материал приобретает повышенную устойчивость к коррозии в обычных атмосферных условиях, в слабокислотных растворах, а также в воде, за исключением морской. Чтобы придать устойчивость к агрессивным составам, поверхности подвергают шлифованию.

Низкая теплопроводность всегда считалась преимуществом любых стальных сплавов. Однако в процессе точения она создает сложности: в месте обработки резко возрастает температура. Как результат, образуется наклеп и происходит неравномерное упрочнение металлической поверхности.

Ещё одна особенность сплава марки 40Х13 — присутствие в её составе микроскопических карбидов. Эти вещества выполняют роль некоего абразива и ведут к выводу режущих поверхностей из строя. Всё это вызывает необходимость частой заточки инструмента.

Механические

После прохождения специальной закалки сплав 40Х13 приобретает устойчивость к окислению. На этом этапе полностью растворяются карбиды и создаётся антикоррозионная пленка. Любое снижение стойкости к коррозии может быть объяснено пониженной концентрацией хрома в карбиде либо понижением температуры плавления. Если весь процесс был проведён технологически верно, то подобного явления не должно возникнуть.

Плавка осуществляется при температурных воздействиях от 850 градусов. Этого достаточно для 100% деформирования сплава. Чтобы предотвратить растрескивание, технологический процесс предусматривает поочередное проведение нагрева и охлаждения.

Сортамент и аналоги

Технико-эксплуатационные свойства стали устанавливаются действующим нормативом ГОСТа 5632-72. Он распространяется на весь жаропрочный тонколистовой прокат. Сортамент металлоизделий, выпускаемых из этого типа стали, включает несколько групп проката:

- прутки – ГОСТ 18907-73;

- листовая сталь и полоса – ГОСТ 5582-75;

- проволока – ГОСТ 18143-72.

Существуют аналоги сплава. Среди наиболее известных зарубежных марок выделяют:

- AISI 420 — США;

- Terraria 1.4031 — Германия;

- 4С13 — Корея.

Наибольшее распространение получил американский сплав ножевой стали марки 420. Его состав максимально похож на 40Х13. В сочетании с недорогой стоимостью этот продукт составляет серьезную конкуренцию отечественным материалам. К тому же качество термообработки зарубежного аналога превышает российское. Именно поэтому по некоторым своим характеристикам отечественные материалы отстают от импортных.

Листы стали 40Х13 имеет самое широкое применение. На сегодняшний день такая сталь наиболее востребована для изготовления кухонных ножей в бюджетной ценовой категории. Домохозяйки любят их за простоту ухода, поскольку при соблюдении стандартных правил они практически не ржавеют и при этом лезвия длительное время сохраняют свою остроту. Такой нож может разрезать любые продукты: овощи, фрукты, а также мясо и рыбу. Ножи из этого сплава популярны среди дайверов, туристов, водолазов и рыбаков. К тому же они используются для создания сувенирных клинков и могут стать настоящим украшением коллекции холодного оружия благодаря своему декоративному внешнему виду.

Однако сфера применения сплава 40Х13 этим не ограничивается. Из неё изготавливают:

- скальпели медицинские;

- пружины;

- подшипники;

- непрерывнолитые заготовки;

- измерительные приспособления;

- маникюрные инструменты;

- компрессорные элементы и многие другие предметы, имеющие бытовое назначение.

Уход за такими инструментами имеет свои правила:

- нельзя на длительное время оставлять их в стерилизаторах или во влажной среде;

- тщательно просушивайте изделия после каждого использования, время от времени смазывайте машинным маслом (за исключением медицинского инструмента и ножей для разделки пищевых продуктов);

- полируйте поверхность после каждой заточки: это снизит риск окисления;

- при дезинфекции растворами типа «Ламинол» промывайте изделия водой для устранения остатков химических препаратов, иначе их агрессивные компоненты приведут к ускорению коррозионных процессов.

Термическая обработка сплавов заключается в последовательности операций, включающих нагрев, выдержку и дальнейшее охлаждение стали при определенных температурных режимах. От этого во многом зависят внутренняя структура материала и его технико-эксплуатационные характеристики. Именно поэтому температура для проведения закалки и отпуска подбирается индивидуально, с учетом особенностей использования обрабатываемого сплава.

Так, по требованиям ГОСТа 4543-71 закалка стали производится при температуре в 860 градусов, последующий отпуск — при 500 градусах в кипящем масле. Эта обработка придает сплаву повышенную прочность на разрыв и твёрдость. А если температурный режим будет изменён, то понизится параметр ударной вязкости. Для отжига прибегают к нагреву до 750-800 градусов с последующим медленным охлаждением при температуре в 500 градусов в печи. Завершается охлаждение на открытом воздухе. Такой подход способствует образованию равновесной структуры сплава. В температурном диапазоне от 850 до 1100 градусов сталь приобретает высокие технологические характеристики при пластической деформации. Если охлаждение и нагрев будут слишком быстрыми, то всегда велик риск появления внутренних напряжений, которые приводят к растрескиванию материала. Но и слишком медленное охлаждение может привести к неблагоприятным последствиям: оно вызывает хрупкость сплава.

Если сталь используется для производства скальпелей и других хирургических инструментов, её закаливают при температуре в 1020-1040 градусов. Отпуск выполняют при 350 градусах в щелочи. Подобный подход многократно увеличивает прочностные характеристики и упругость изделий. Ещё одним видом термообработки является нагрев деталей высокочастотными токами. Такой способ востребован при необходимости закалить только поверхностный слой. Это особенно актуально для производства деталей, испытывающих интенсивные нагрузки вследствие раскачивания или трения.

Благодаря обработке такими токами твердость изделия повышается до 36,5 HRC.

Читайте также: