Изоляция стальных подземных газопроводов

Термоусаживающиеся манжеты используют для надежной защиты стыков и соединений газопровода при проведении строительных и ремонтных работ. Диаметр приспособлений больше, чем диаметр трубы, что позволяет без затруднений зафиксировать муфту на поверхности газопровода. Технология монтажа изделия основана на нагревании манжеты. После остывания она существенно уменьшается в размерах и плотно облегает конструкцию. Получается монолитное соединение, надежно защищающее газопровод от различных негативных факторов внешней среды.

Изоляция газопровода — это покрытие наружной поверхности трубы специальными мастиками и оберточными лентами для защиты металла от различных факторов внешней среды.

Инфографика «Изоляция газопровода»

Для чего это нужно?

Главное предназначение изоляции газопровода — препятствовать возникновению коррозии , сохраняя без изменений все физические и химические характеристики трубы. Газопровод значительной протяженности может подвергаться различным влияниям и нагрузкам. А это значит, что защита одной и той же газовой магистрали на разных участках, в частности при пересечениях с автомобильными и железными дорогами, водными преградами, может потребовать разных изоляционных материалов и методов их нанесения. Изоляция должна быть водонепроницаема, диэлектрически надежна, химически устойчива в грунтах, механически прочна и эластична, должна хорошо прилипать к трубе.

Существует два основных способа изоляции трубы: предварительное нанесение изоляционного слоя в заводских условиях и защита газопровода уже после монтажа. В зависимости от предназначения изоляционные покрытия бывают нормального, усиленного и весьма усиленного типа. Для изоляции, в основном, применяют покрытия, изготовленные на битумной основе, а также полимерные (пластмассовые) материалы.

Как это происходит?

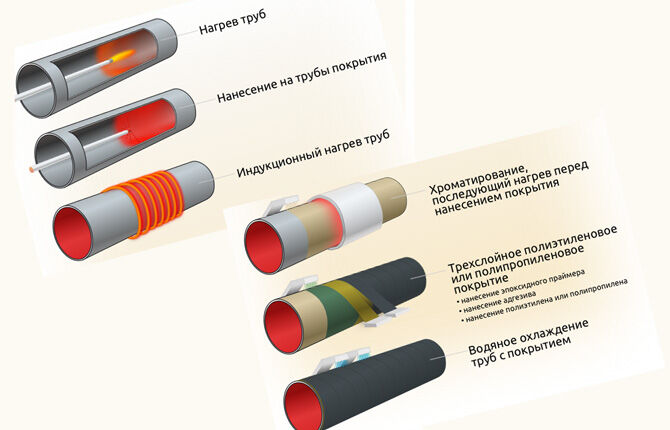

Технология строительства газопровода предусматривает изоляцию трубы исключительно в заводских условиях. Нанесение защиты в местах нахождения газовой магистрали допустимо только при проведении капитального и текущего ремонта газопровода. В полевых условиях эти работы полностью механизированы. Процесс нанесения изоляционного покрытия обеспечивают очистные и изоляционные машины (комбайны). Ручной способ изоляции применяют только при защите отдельных стыков или небольших участков газовой магистрали.

Важное значение имеет подготовка трубы к изоляции. С помощью трубоочистных машин и специальных щеток газопровод очищают до металлического блеска от загрязнений и продуктов коррозии . Затем на газопровод наносится грунтовка толщиной в десятую часть миллиметра и после ее высыхания — горячая битумная мастика. Ее накладывают в несколько слоев — в зависимости от требований, предъявляемых к изоляции. Далее — черед пленки. Ею обертывают трубу по спирали таким образом, чтобы она прилегала максимально плотно — без морщин и складок (гофр). После этого толщину и сплошность защитных покрытий проверяют методом неразрушающего контроля с применением толщиномеров, искровых дефектоскопов и других измерительных приборов.

Нанесение изоляционного покрытия

Как у нас?

В ООО «Газпром трансгаз Ставрополь» при капитальном строительстве газопроводов используются трубы только с заводской изоляцией в полимерном исполнении. Нанесение защиты в заводских условиях обеспечивает долговечность и надежность покрытия. При выполнении таких работ изоляция наносится только на места сварных стыков газопровода. Их изолируют специальным материалом — термоусаживающимися манжетами.

Другие виды работ на предприятии предусматривают нанесение изоляции уже непосредственно на месте нахождения объекта. В частности, битумно-уретановую мастику («Биурс») используют при изоляции переходов «земля — воздух» на компрессорных и газораспределительных станциях, линейной части газопровода, а также при защите крановых узлов. Двухкомпонентную мастику наносят специальными установками методом напыления на изолируемую поверхность.

Еще один вид изоляционной защиты применяется при капитальном ремонте газопровода (переизоляции) — это рулонный армированный материал с пленочным покрытием. Такой тип изоляции состоит из грунтового слоя, слоя армированной мастики и пленочного покрытия (обертки).

Толщина изоляционных покрытий трубы варьируется от пятнадцати до тридцати пяти миллиметров — в зависимости от технических характеристик и условий прокладки газопровода .

Весьма усиленная изоляция стальных труб — надежный метод защиты от коррозии

Одна из ключевых проблем стальных трубопроводов – появление коррозии. Она возникает при воздействии влаги, агрессивного грунта, блуждающих токов. Эта проблема актуальна для подземных магистралей, проходящих через жидкие среды. Для ее решения применяется весьма усиленная изоляция стальных труб, технология и материалы которой зависят от условий эксплуатации.

Общее описание поверхностной обработки

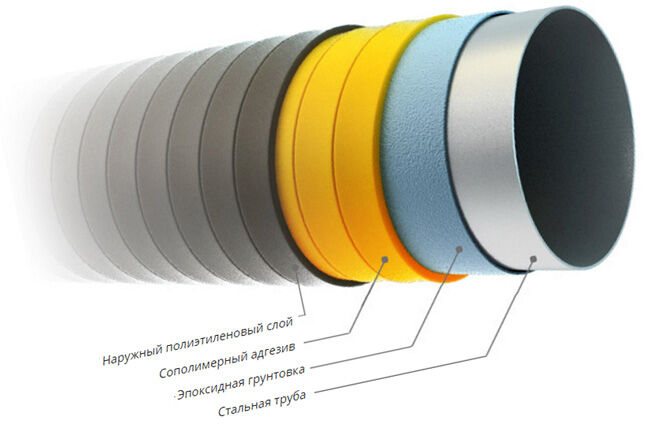

Метод заключается в нанесении многослойного покрытия на поверхность стальных труб. Это исключает их контакт с внешней средой, и, как следствие, – развитие коррозийных процессов. Обработка может выполняться во время производства или перед монтажом готовых изделий. Основной нормативный документ для создания весьма усиленной изоляции (ВУС) стальных труб – ГОСТ 9.602 2005.

Информация о технологии весьма усиленной изоляции:

- изоляционные материалы – битум, полимерные покрытия;

- диаметр труб – от 57 до 830 мм, в зависимости от технологии обработки;

- назначение магистралей – транспортировка холодной воды, нефтепродуктов, газа, канализационных стоков;

- температура рабочей среды – от -15 С до +40 С;

- способы установки трубопроводов – подземный, поверхностный, под водой.

Суть метода заключается в формировании нескольких защитных слоев. Для лучшей адгезии на разных этапах нанесения происходит термическое воздействие на трубу. Предварительно ее поверхность обрабатывается – удаляются коррозийные зоны, покраска, старые защитные материалы. Также происходит очистка от пыли.

Важно – для обеспечения полной защиты трубопровода необходимо нанесение усиленной изоляции на стыки – муфты, раструбы.

Требования согласно ГОСТу 9.602 2005

В нормативном документе описаны условия формирования весьма усиленной изоляции, требования к материалам, характеристики изолирующего слоя. Технология применяется для всех типов трубопроводов, прокладываемых в земле. Для газовых магистралей действует ограничение по максимальному давлению – оно не должно превышать 1,2 МПа. Весьма усиленная изоляция применяется для протекции подземных резервуаров, стальных конструкций связи.

В таблице указаны эксплуатационные и технические требования к покрытиям этого типа.

| Показатель | Значение |

| Адгезия к стали, Н/см, при температуре до +20 °С до +40 °С | — 35-70 10-35 |

| Адгезия в нахлесте, Н/см лента к ленте обертка к ленте | — 5-35 5 |

| Прочность при ударе, Дж | 4,25-10 |

| Прочность при разрыве, МПа | 10-12 |

| Водонасыщаемость за 24 часа, % | Не более 0,1% |

Эти параметры контролируются в процессе изготовления изделий и их эксплуатации. Толщину проверяют с помощью толщиномеров или аналогичных приборов без повреждения внешней оболочки. Во время выполнения ремонтных мероприятий восстанавливают целостность защитного слоя. Важно, чтобы его характеристики соответствовали параметрам остального покрытия.

Совет – после ручной установки изоляции проверяется 10% поверхности. Это делается в 4 точках по окружности.

Подробности – обзор материалов весьма усиленной изоляции

Технические и эксплуатационные качества весьма усиленной изоляции зависят от выбранных материалов и технологии их использования. При выборе, помимо степени защиты от влаги, учитывают дополнительные факторы:

- сложность монтажа;

- требования к хранению;

- требования к транспортировке.

Каждый вид материалов весьма усиленной изоляции нужно рассмотреть отдельно.

Полимеры

Обработка происходит во время изготовления труб (в заводских условиях) или в специальных подготовительных цехах. Для формирования первого слоя применяют термореактивные смолы, обладающие высоким показателем адгезии к стали. Затем наносятся дополнительные покрытия. Используют материалы рулонного типа и мастики.

Виды полимерной весьма усиленной изоляции:

- двухслойная — после механической и термической обработки на трубу наносят слой грунтовки (термореактивная смола). Затем формируется защитная оболочка из экструдированного полиэтилена;

- трехслойная — поверх грунтовки устанавливают термоплавкий полимерный подслой. После него наносят защитную оболочку. Это увеличивает температурный диапазон применения изделия;

- комбинированная трехслойная — второй зоной защиты после грунтовки выбирают полиэтиленовую ленту на липкой основе. Устанавливается в 1 слой, толщина не менее 0,45 мм.

Преимущества применения полимерных материалов:

- механическая прочность;

- надежность герметизации стальных труб;

- возможность выполнения ремонта (восстановление защитного слоя) в «полевых» условиях.

Недостаток – относительно высокая стоимость обработки.

Важно – общая толщина изоляции на основе полимеров должна составлять не менее 1,8 мм.

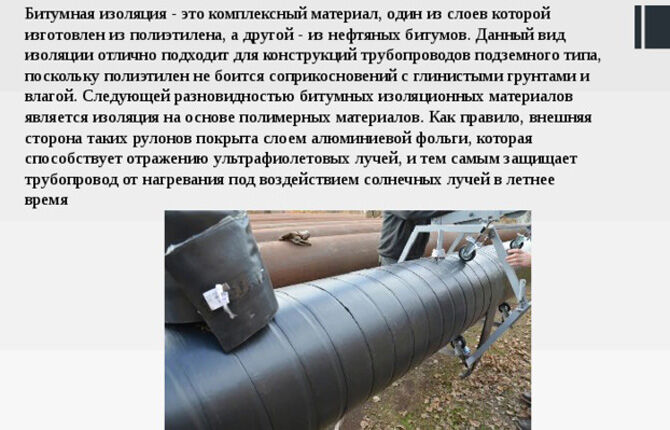

Мастичное (битумное) покрытие

Относится к разряду базовых. Формируется в заводских условиях или в помещениях перед отправкой на место монтажа. Для обработки используется битумный состав с полимерными или резиновыми добавками. Он обладает повышенной термоустойчивостью, эластичностью, способностью растягиваться.

Однако из-за низкой механической прочности необходима установка защитных слоев – крафт-бумаги, армированного стеклохолста.

Классификация мастичной (битумной) весьма усиленной изоляции:

- ленточная. Основа – битумная или асмольная грунтовка. Поверх нее устанавливается битумная лента (2 мм). Внешний защитный слой — крафт-бумага или полимерная обертка;

- мастичная. На грунтовку из битума или на основе полимеров наносится изоляционная мастика. Для формирования защиты используется стеклохолст;

- термоусаживающаяся. Технология применяется для ремонта трубопроводов на месте их установки. Материал термоусаживающийся со слоем мастики. Внутренняя сторона с клеевой основой.

Мастичная (битумная) изоляция стальных труб наносится быстро, что дает возможность оперативного обустройства трубопроводов. Однако из-за слабой механической прочности защитного слоя предъявляются особые требования к хранению и транспортировке труб.

Важно – для магистралей с температурой рабочей среды до +130 С можно использовать битумно-резиновый состав. Но для таких случаев выбирают термостойкие защитные материалы.

Комбинированная ВУС

Для компенсации недостатков вышеописанных методов разработали комбинированную технологию с применением битумных и полимерных прослоек. Возможно нанесение весьма усиленной изоляции на этапе изготовления труб, в подготовительных цехах или на трассах. Это повышает механическую прочность, сохраняя влагозащитные характеристики.

Порядок расположения слоев в комбинированной весьма усиленной изоляции:

- Подготовительный слой. Используется битумный состав. В некоторых случаях возможно применение полимерно-асмольных компонентов.

- Основная защита. Формируется из полиэтиленовой полимерно-битумной ленты.

- Внешняя оболочка. Полимерная, минимальная толщина 0,6 мм.

При выборе материалов учитывают их совместимость. Важно, чтобы они имели одинаковое температурное расширение. Иначе возможно расслоение, нарушение герметичности. Внедрение новых технологий нанесения происходит только после проведения испытаний.

На выбор способа формирования весьма усиленной изоляции стальных труб влияют условия эксплуатации и технических требований проекта. В зависимости от места прохождения трубопровода можно применять различные технологии ВУС.

Сталкивались ли вы с подобными методами защиты труб на практике? Ваши комментарии – основа для дополнения материала, нам важно ваше экспертное мнение. Поделитесь ссылкой в социальных сетях и сохраните ее в закладках.

Выход газопровода из земли: требования и особенности обустройства узла выхода

Каждый этап подключения дома к централизованному газопроводу должен выполняться согласно нормативным документам и правилам монтажа, поэтому допуск к работам имеют только представители газовых служб.

Остановимся на одном из ключевых этапов оборудования – цокольном вводе. Этим термином обозначают монолитное соединение двух элементов газопровода: полиэтиленовой трубы, которую укладывают в грунт, и стальной трубы, чаще всего наружной.

Подбирать детали и обустраивать выход газопровода из земли также должны газовики, однако владелец дома может проконтролировать и качество применяемых материалов, и соблюдение норм монтажа. А поможет ему в этом наша статья, в которой подробно разобран нормативный регламент, представлены схемы и примеры цокольного ввода.

Главный ориентир – нормативная документация

В дальнейшем, во время плановых проверок или при наступлении аварийной ситуации, контролирующие органы будут внимательно осматривать все узлы, начиная от врезки в центральную трубу и заканчивая подключением газового котла, плиты или духового шкафа. И первое, на что они обратят внимание, правильно ли выбран способ монтажа – надземный или подземный.

Более приемлемый, но и дорогой способ подводки топлива в дом – подземный. Его практикуют, если в дальнейшем на трубу не повлияют такие факторы, как сейсмоактивность, грунтовые воды, пересекающие путь дорожные покрытия

Цокольный ввод – это элемент подземной прокладки, следовательно, далее речь пойдет только о ней.

Но целостность и правильное оборудование выхода газовой трубы из земли важны не только из-за риска получить большой штраф во время проверки. Главное все же – в обеспечении безопасности жильцов дома и всех, кто находится поблизости.

Любое неисправное оборудование грозит серьезной аварией на газопроводе. К тому же при неправильном оформлении цокольного ввода возможна утечка газа, а это – дополнительные траты из семейного бюджета.

Вывод газовой магистрали из-под земли наружу производят непосредственно около стены здания, чтобы обеспечить самый короткий путь до конечной точки – котла, который находится на кухне или в отдельном помещении

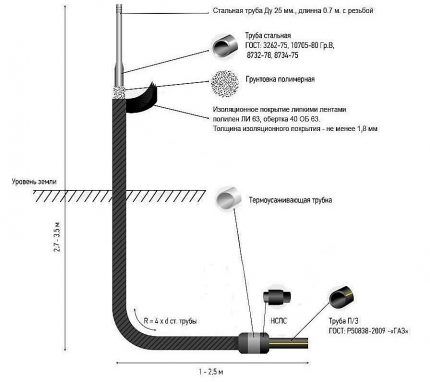

Здесь же регламентируется глубина закладки газопровода – 0,8 м. Исключение составляют территории, на которых не предвидится движение транспорта – 0,6 м. Эти данные необходимо учитывать при выборе размера оборудования для устройства выхода газопровода из земли, хотя заводские изделия обычно подогнаны под стандартную шкалу.

Нежелательно, чтобы поблизости от места монтажа узла ввода присутствовали подземные воды. Если они все же есть, нужно провести мероприятия по предотвращению деформации или всплытия полиэтиленовой трубы.

Конкретную информацию о подземных газопроводах можно почерпнуть из СНиП 42-01-2002. Здесь содержатся полезные материалы об использовании футляров – специальных защитных элементов, а также об условиях использования полиэтиленовых труб.

Интересно, что в одной траншее можно располагать две и даже более газовых магистралей, но так, чтобы была обеспечена возможность свободного доступа к каждой из них при ремонте

Во время укладки труб рабочие могут столкнуться с тем, что газопровод пересекается с другими инженерными сетями. Это не вызывает сложностей, так как допустимое расстояние между сетями – всего 20 см.

Все этапы строительства, от разработки проекта до приемки в эксплуатацию, должны проводиться по нормам СНиП 3.02.01-87, ПБ 12-529-03 и СП 62.13330-2011.

Особенности оборудования выхода газопровода

Самостоятельно изготавливать детали для оборудования цокольного ввода нельзя.

Их выпускают в заводских условиях из материалов, соответствующих требованиями ГОСТ:

Следует помнить, что все соединения вводной части с газопроводом должны быть неразъемными — и те, что находятся под землей, и те, что расположены снаружи. Стальные элементы соединяют методом сварки и изолируют. И хотя в жилой сектор поставляется газ низкого давления, переходные детали часто рассчитаны на подачу топлива среднего или высокого давления.

Подробнее о давлении в газопроводе — читайте далее.

По правилам монтажа, длина надземной части магистрали, помещенной в футляр или просто изолированной, должна превышать высоту устойчивого снежного покрова на 0,2 м (по средним показателям)

Длина нижней части зависит от условий монтажа и заглубления газопровода. Но нужно помнить, что траншею никогда не прокладывают ниже основания фундамента дома. Получается, что все детали входа газопровода в землю должны находится на отрезке от нижней точки фундамента до окон 1-го этажа.

Соединение полиэтилен-сталь чаще всего располагают на более защищенном горизонтальном участке, который находится в грунте. При этом одно из требований – температура не ниже -20°С

Обеспечить правильный температурный режим можно утеплением полиэтиленовой трубы и неразъемного соединения. В южных регионах теплоизоляция не нужна, но необходимо исключить механические нагрузки на соединительный узел.

Виды цокольных вводов

Выделяют три вида узлов выхода газопровода из земли, а также их варианты – в футляре или без него. Все представленные конструкции предназначены для установки в местах выхода газовой магистрали наружу из грунта, подходят для газификации жилых домов, то есть сетей с низким давлением.

Рассмотрим более подробно, чем они отличаются.

Это наиболее распространенный вид конструкции, имеющий форму буквы «Г» и напоминающий кочергу. Изготавливается обычно из двух видов труб – стальных и полиэтиленовых. Стальная часть изогнута методом холодной гибки, без сварных швов, и защищена от коррозии экструдированным полиэтиленом или другим влагостойким материалом.

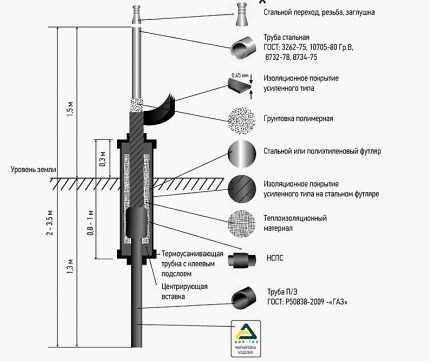

Схема ЦВПС с указанием материала изготовления и способов соединения конструкции с трубами. Монолитный узел полиэтилен-сталь находится на горизонтальном, подземном участке изделия

Расположение неразъемного соединения под землей, на горизонтальном участке, оберегает его от промерзания в морозы, характерные для северных регионов с суровым климатом.

Изделия изготавливают на заводах, там же покрывают их слоем изоляции. Уже на местах производится защита соединительных узлов липкими полимерными лентами, толщина слоя – не менее 1,8 мм

Кроме обычных конструкций выпускают изделия с переходом. Это металлическая деталь стандартного диаметра 25 или 32 мм, изготовленная вальцеванием и закрепленная приваркой.

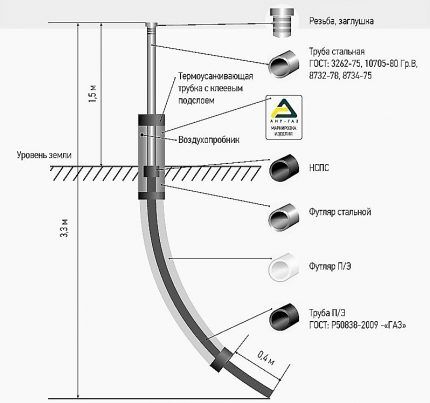

Материал для изготовления i-образных конструкций тот же, что и для производства Г-образных аналогов – полиэтиленовые и стальные трубы ГОСТ-стандартов. Предназначены они также для обеспечения подачи газа в жилые дома – дачи, коттеджи.

Особенностью изделий является место расположения перехода полиэтилен-сталь. Он находится не на горизонтальной части, как у альтернативного Г-образного изделия, а на вертикальной, но под землей.

Схема i-образного цокольного ввода. Благодаря расположению неразъемного соединения на вертикальной части изделие подходит для монтажа в любых типах грунтов

Для защиты соединения используют теплоизоляцию и металлический футляр. i-образные конструкции, даже максимально утепленные и изолированные, имеют ограничения по температуре. Их устанавливают в местностях, где температура воздуха зимой не опускается ниже -15°С.

К жилым домам обычно подключают газ низкого давления, однако i-образный ввод подходит для подачи топлива и под средним/высоким давлением.

Главное отличие прямого выхода газовой трубы из земли в том, что он состоит полностью из полиэтилена, что обеспечивает свободный изгиб. Второй особенностью является применение его только для жилого сектора, так как он не выдерживает подачу топлива среднего и высокого давления.

Переход полиэтилен-сталь расположен вверху, на вертикальной части изделия. Для защиты от механических повреждений и воздействия атмосферных явлений он заключен в прочный металлический футляр

Прямые вводы располагают у жилых домов, в непосредственной близости от точки подключения бытовых приборов – котлов, плит, духовок.

Пример практической реализации

Для более основательного представления о процессе ввода газа в дом предлагаем рассмотреть пример – газификацию дачи.

Газовая трасса проходит неподалеку от жилого дома, всего в 10 м от забора. При сборе документов оказалось, что грунт идеально подходит для прокладки трубы и дополнительных мероприятий для укрепления магистрали не потребуется

Дом расположен на участке с огородом и деревьями, поэтому при рытье траншеи пришлось «петлять» между соснами и яблонями.

В общей сложности расстояние от врезки в центральную магистраль до цокольного ввода – 70 м. Глубина траншеи – 1 м, ширина – 35-40 см. Этого достаточно, чтобы проложить трубу, а в случае ремонта произвести мероприятия по замене.

Чтобы изъять примерно 20 кубометров грунта, потребовались усилия двух землекопов. В течение дня траншея была подготовлена под монтаж трубы и узла ввода

Для выхода из земли наружу полиэтиленовую трубу соединили с Г-образным цокольным элементом, вертикальный конец которого находится чуть выше фундамента

Обратная засыпка выполнялась грунтом, который остался от вырытой траншеи. Слои засыпки уплотнялись, а на расстоянии примерно 50 см от дна траншеи была протянута яркая сигнальная лента

Наружная металлическая часть цокольного ввода изолирована, к ней подключена уже не полиэтиленовая, а стальная труба. На стене около газопровода – прибор учета использованного топлива

Защита газопроводов от коррозии изоляционными покрытиями (пассивная защита)

Работы по нанесению изоляционных покрытий на трубы осуществляется в базовых условиях на механизированных линиях изоляции в соответствии с технологическими инструкциями, разработанными для каждого типа покрытия. Качество покрытий должно соответствовать требованиям технических условий на каждый вид покрытия.

Основные нормативные требования к наружным покрытиям подземных газопроводов, а также структура покрытий, регламентируемых ГОСТ 9.602 и РД 153-39.4-091, должны быть изложены в ТУ.

В качестве основных материалов для формирования защитных покрытий установлены: полиэтилен; полиэтиленовые липкие ленты; термоусаживающиеся липкие ленты; битумные и битумно-полимерные мастики; наплавляемые битумно-полимерные материалы; полимерно-битумные ленты; композиции на основе хлорсульфированного полиэтилена, полиэфирных смол и полиуретанов. Применяемые материалы и покрытия на их основе должны соответствовать требованиям технических условий и иметь сертификаты качества или технические паспорта.

Изоляционные работы на месте укладки газопроводов допускается выполнять ручным способом только при изоляции сварных стыков, мелких фасонных частей, а также резервуаров СУГ, исправлении повреждений покрытий, возникших при транспортировании труб, в размере не более 10% площади покрытия, а также при ремонте участков газопроводов длиной не более 10 м. При температуре воздуха ниже минус 25 °С проведение изоляционных работ запрещается на всех этапах строительно-монтажных работ по изоляции труб, нанесению покрытий на сварные стыковые соединения газопровода, ремонту мест повреждений, изоляции; проводится контроль показателей качества покрытий, толщины, адгезии, диэлектрической сплошности. Качество работ по очистке, праймированию поверхности и нанесению покрытий на трубы, выполняемых в заводских условиях и производственных базах строительно-монтажных организаций, проверяет и принимает отдел технического контроля и лаборатория предприятия.

Проверку качества изоляционных работ на трассе осуществляют инженерно-технические работники строительно-монтажных организаций, выполняющих изоляционные работы, а также технический надзор заказчика или организации, эксплуатирующей трубопроводы. Качество очистки проверяют осмотром внешней поверхности труб. Качество нанесенного на трубы защитного покрытия определяют внешним осмотром, измерением толщины, проверкой сплошности и адгезии к металлу. Газопровод укладывают в траншею, присыпают грунтом на 20—25 см и проверяют отсутствие непосредственного электрического контакта между металлом трубопровода и грунтом с выявлением дефектов в защитном покрытии. Требования к качеству изоляционных покрытий приведены в таблице ниже.

Толщину защитных покрытий контролируют приборным методом неразрушающего контроля с применением толщиномеров и других измерительных приборов:

- для экструдированного полиэтилена и битумно-мастичных покрытий — в базовых и заводских условиях на каждой десятой трубе одной партии не менее чем в четырех точках по окружности трубы и в местах, вызывающих сомнения;

- для битумно-мастичных покрытий — в трассовых условиях на 10% сварных стыков труб, изолируемых вручную, в тех же точках;

- для битумно-мастичных покрытий на резервуарах — в одной точке на каждом квадратном метре поверхности, а в местах перегибов изоляционных покрытий — через 1 м подлине окружности.

Толщину защитного покрытия из полимерных липких лент проверяют при намотке ленты внешним осмотром по количеству слоев навиваемой ленты и ширине нахлеста ленты.

Требования по качеству изоляционных покрытий

из экструдированного полиэтилена

комбинированного мастично ленточного

из полиэтиленовых липких лент

на основе битумных мастик

Толщина покрытия, мм, не менее, в зависимости от диаметра труб

d от 57 до 820 — 4,0

d от 159 (вкл.) — 7,5; св. 159-9,0

Адгезия к стальной поверхности трубы при 20 °С кгс/см 2 , не менее

Ударная прочность, Дж на 1 мм толщины покрытия

4,0 (на всю толщину покрытия)

d от 76 до 159-4,25

d от 76 до 159 — 4,25

d от 325 до 530 — 6,0 на всю ширину покрытия

d от 176 до 530 — 6,0 на всю толщину покрытия

d от 219 до 530 — 5,0

Величина напряжения при контроле сплошности на 1 мм покрытия, кВ

Переходное электросопротивление на законченном строительством газопроводе, Ом м 2 , не менее

Адгезию защитных покрытий и стали контролируют приборным методом с применением адгезимеров. Для мастичных битумных покрытий допускается определение адгезии методом выреза треугольника с углом 45° и отслаивания покрытия от вершины угла. Адгезия считается удовлетворительной, если при отслоении 50% мастики остается на металле. Адгезию покрытия из полиэтиленовых липких лент определяют через сутки после нанесения на трубы и стыки.

Сплошность покрытия труб в базовых и заводских условиях контролируют по всей поверхности приборным методом неразрушающего контроля с помощью искрового дефектоскопа при напряжении 4,0 или 5,0 кВ на 1 мм толщины покрытия после процесса изоляции труб, а также на трассе после ремонта покрытий трубопроводов, изоляции стыков и резервуаров в соответствии с требованиями табл. 6.1.

Проверку защитного покрытия после присыпки газопровода на отсутствие внешних повреждений, вызывающих непосредственный электрический контакт между металлом трубопровода и грунтом, производят приборами в соответствии со специальной инструкцией, составленной применительно к схеме приборов. Дефектные места, а также повреждения защитного покрытия, выявленные во время проверки его качества, исправляют до окончательной засыпки газопровода. При этом обеспечиваются однотипность, монолитность защитного покрытия. После исправления отремонтированные места подлежат вторичной проверке.

По окончании строительства защитное покрытие уложенных трубопроводов и резервуаров принимают представители заказчика с оформлением акта на скрытые работы. При сдаче защитного покрытия газопровода по требованию представителя заказчика предъявляют: сертификаты (паспорта) на каждую партию материалов или результаты лабораторных испытаний материалов — данные лабораторных испытаний проб, взятых из котлов в процессе приготовления битумной мастики, журнал изоляционных работ; акт проверки качества защитного покрытия.

Наиболее прогрессивным покрытием для труб диаметром от 57 до 220 мм является покрытие из экструдированного полиэтилена, нанесенное на трубу по жесткому адгезиву.

Покрытие из полиэтиленовых липких лент отечественного и зарубежного производства наносится на трубы диаметром от 45 до 530 мм. Структура покрытия весьма усиленного типа включает два слоя полиэтиленовой липкой ленты толщиной 0,63 мм, нанесенной по специальной битумно-полимерной грунтовке, и наружную обертку из оберточной полиэтиленовой ленты с липким слоем.

Покрытие на основе битумных мастик должно состоять из нескольких армированных слоев мастики, нанесенных на трубу по битумному праймеру (праймер — битумная грунтовка, изготовляемая из битума, растворенного в бензине; соотношение битума и бензина 1:3 по объему или 1:2 по массе).

Структура покрытия включает: грунтовку битумную (праймер); мастику; армирующий слой; мастику; армирующий слой; мастику; обертку из бумаги. Для изготовления покрытий рекомендуется применять битумно-резиновую (ГОСТ 15836), битумно-атактическую, битумно-полимерную мастики, а также мастику «Асмол».

В качестве армирующих материалов для мастичных битумных покрытий применяют стеклохолсты ВВ-К, ВВ-Г, нетканое полимерное полотно марки С1.100-80-0444, стеклоткань. Допускается применять стеклохолсты других марок, соответствующие основным показателям, установленным в нормативно-технической документации на ВВ-К и ВВ-Г.

Важнейшими условиями, определяющими эффективность защитного покрытия и продолжительность срока его службы, является качественная очистка и праймирование поверхности труб, а также соблюдение температурного режима в процессе изготовления мастики и нанесения ее на трубы.

Толщина наносимого изоляционного слоя, его сплошность и прилипаемость, степень пропитки армирующей обмотки зависят от вязкости мастики, регулируемой изменением температуры в ванне в зависимости от температуры окружающей среды.

Для труб диаметром от 57 до 530 мм наравне с другими может применяться комбинированное ленточно-полиэтиленовое покрытие, структура которого приведена в таблице ниже.

Основные способы изоляции газопроводов

Для эффективной работы магистральные трубы нуждаются в надежной изоляции. Будь то трубопровод для природного газа, горячей или холодной воды, топлива, стабильность температуры крайне важна. Изоляция газопровода обеспечивает лучший контроль процесса, поддерживая оптимальную температуру внутри. Это способствует повышению эффективности работы, снижению потерь энергии, что, в свою очередь, снижает эксплуатационные расходы.

Когда природный газ движется по газовой магистрали, его давление и температура изменяются из-за эффекта Джоуля-Томпсона, трения, изменения высоты, ускорения и передачи тепла в окружающую среду или из нее. Из-за изменения давления и температуры в линии также могут образовываться жидкость и твердое вещество (гидрат), что, в свою очередь, влияет на профиль давления. Это может помешать работе трубопровода при предполагаемом или максимальном давлении, что может привести к авариям или поломкам.

Изоляционное покрытие предотвращает потери тепла и скачки температуры. Оно не дает жидкости образовываться внутри трубопровода: таким образом, поддерживается оптимальный профиль давления.

Что это такое?

При изоляции стального газопровода на внешнюю поверхность труб наносят слой мастики или специальные ленты, защищающие металл от воздействий. Процесс проходит в заводских условиях, на этапе производства конструкций, или при эксплуатации – например, в рамках планового ремонта.

Почему это необходимо?

- Контроль конденсации. Когда температура не поддерживается, в трубах образуется конденсат, со временем вода накапливается. Правильная изоляция с применением соответствующей облицовки минимизирует вероятность образования конденсата.

- Защита от коррозии. Со временем металл поддается коррозии, но специальные покрытия замедляют этот процесс.

- Управление шумом.

Во время работы трубы могут создавать вибрации и даже стучать. Если их правильно изолировать, чрезмерные эксплуатационные звуки сводятся к минимуму. - Безопасность. При повышении температуры возникает риск аварий, а защитный слой минимизирует риски, поддерживая температуру в пределах допустимого диапазона.

- Снижение расходов, связанных с потерями топлива. При качественной изоляции энергопотери практически отсутствуют.

Как проводится?

Изоляцию трубы проводят на заводе, при выпуске новых конструкций, но при необходимости уже после монтажа: для устранения повреждений или в рамках капитального ремонта. Тип, толщина и другие характеристики материала подбирают, исходя из окружающих условий, типа установки коммуникаций (подземная, наземная). Чаще для защиты газопроводов используют битумные мастики и полимеры.

При изоляции в полевых условиях доступ к некоторым участкам труб (например, при изоляции подземного газопровода) может быть ограничен, поэтому работу осуществляют с помощью специальных автоматизированных устройств. В редких случаях применяют ручной метод: например, для работы с небольшими участками и стыками.

Подготовка трубы к изоляции включает:

- Очистку поверхности от коррозии и загрязнений. Для этого используют трубоочистное оборудование и специальные инструменты.

- Грунтовка газопровода. На трубы наносят тонкий слой грунтовки (около 0,1 мм), затем ждут его полного застывания.

- Нанесение изолирующего слоя. Для эффективной изоляции используют горячую битумную мастику, которую наносят в несколько слоев: их количество зависит от требований системы.

- Оборачивание пленкой. Трубу, покрытую изоляционным материалом, плотно обматывают пленкой, внимательно следя за тем, чтобы на поверхности не было морщин.

- Измерение показателей покрытия: плотности, толщины и других. Для этого используют измерительные приборы: дефектоскопы, толщинометры.

Используемые материалы

Выбор материала для изоляции трубы определяют условия эксплуатации и способ установки газопровода. Например, для защиты надземных систем поверхность дважды грунтуют, а после в несколько слоёв окрашивают эмалью или краской. При прокладке в морской воде обеспечивают усиленную защиту: основной изолирующий слой покрывают бетоном.

Для защиты подземных трубопроводов используют два типа покрытий: полимеры и битумные мастики. Самым надежным и универсальным видом полимеров для изоляции газовых магистралей является экструдированный полиэтилен. Особенности:

- удобство нанесения;

- подходит для труб диаметром от 5,7 до 14,20 см, длиной до 12,4 м;

- образует прочное, равномерное покрытие, плотно приклеивается к металлу;

- обеспечивает надежную защиту от низких/высоких температур, механических нагрузок.

Существуют также поливинилхлоридные липкие ленты, но лучшую защиту и более плотное сцепление создают полиэтиленовые. Часто их применяют при ремонте действующих газопроводов, реже полиэтиленовыми лентами трубы обматывают в заводских условиях.

Битумно-мастичные покрытия отличаются от ПЭТ по способу нанесения и свойствам. Перед изоляцией грунтовку не наносят: адгезия обеспечивается не клеевым составом, а нагреванием мастики до состояния плавления. Несколько слоев мастики (как правило, 2-3) наносят на битумный праймер. Каждый слой армируют, снаружи материал покрывают бумажной оберткой. В результате образуется сплошное ровное покрытие с армирующей сеткой, идентичное форме труб.

Битумная мастика для газопроводов содержит не только битум, но и добавки на резиновой, минеральной или полимерной основе. Они придают составу разные свойства. Чтобы сделать покрытие эластичным, усилить защиту от температурных скачков и адгезивную способность, в мастики добавляют модификаторы и пластификаторы.

Еще одна группа покрытий соединяет битум и полимерные ленты: это ленты ПАЛТ и ЛИТКОР.

Читайте также: