Инструментальная штамповая сталь структура

Автор: Администрация

| Краткие обозначения: | ||||

| σв | - временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | - относительная осадка при появлении первой трещины, % | |

| σ0,05 | - предел упругости, МПа | Jк | - предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | - предел текучести условный, МПа | σизг | - предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | - относительное удлинение после разрыва, % | σ-1 | - предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | - предел текучести при сжатии, МПа | J-1 | - предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | - относительный сдвиг, % | n | - количество циклов нагружения | |

| s в | - предел кратковременной прочности, МПа | R и ρ | - удельное электросопротивление, Ом·м | |

| ψ | - относительное сужение, % | E | - модуль упругости нормальный, ГПа | |

| KCU и KCV | - ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см 2 | T | - температура, при которой получены свойства, Град | |

| s T | - предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | - коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) | |

| HB | - твердость по Бринеллю | C | - удельная теплоемкость материала (диапазон 20 o - T ), [Дж/(кг·град)] | |

| HV | - твердость по Виккерсу | pn и r | - плотность кг/м 3 | |

| HRCэ | - твердость по Роквеллу, шкала С | а | - коэффициент температурного (линейного) расширения (диапазон 20 o - T ), 1/°С | |

| HRB | - твердость по Роквеллу, шкала В | σ t Т | - предел длительной прочности, МПа | |

| HSD | - твердость по Шору | G | - модуль упругости при сдвиге кручением, ГПа | |

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Сталь инструментальная штамповая

Литое состояние. Закалка и отпуск в промышленных условиях. Твердость 51 HRC.

Эвтектика, содержащая Сr7С3, расположена в виде сетки вокруг дендритов аустенита. Матрица представляет собой отпущенную структуру с мелкими частицами карбида.

Марка стали: Х12

Структурные составляющие: карбиды, перлит

Отжиг на зернистый перлит. Образец — пруток диаметром 20 мм. Твердость 230 HV.

Продольный шлиф вблизи поверхности прутка; термическое травление. Светлые зерна представляют собой Сr7С3 примерно одинакового размера и распределены равномерно в виде светлых скоплений. Матрица в результате термического травления темнеет.

Структурные составляющие: карбиды, перлит, феррит

Отжиг на зернистый перлит. Образец — пруток диаметром 20 мм. Твердость 230 HV.

Зернистый перлит с мелкими зернами карбида. Ферритные зерна матрицы выявляются вследствие различной травимости. Присутствуют крупные эвтектические карбиды.

Термообработка: 970° С в течение 15 мин, 731° С в течение 20000 сек(—5,5 ч), охлаждение в воде. Твердость 327 HV.

Тонкопластинчатый перлит с частицами Сr7С3 различного размера.

Термообработка: 970° С в течение 15 мин, 656° С в течение 770 сек, охлаждение в воде. Твердость 429 HV.

Матрица представляет собой тонкопластинчатый перлит, структура которого не выявляется в оптическом микроскопе. Различие контраста указывает на различную структуру перлита. Крупные частицы — карбиды хрома.

Термообработка: 970° С в течение 15 мин, 656° С в течение 770 сек, охлаждение в воде. Твердость 429 HV.

В некоторых участках перлит имеет тонкопластинчатую структуру, в остальных — зернистую. Крупные частицы — карбиды хрома.

Структурные составляющие: карбиды, мартенсит, перлит

Термообработка: 970° С в течение 15 мин, 555° С в течение 3000 сек, охлаждение в воде.

Превращение начинается приблизительно через 30 мин с образования тонкопластинчатого перлита и не завершается. Остальная структура состоит из мартенсита и карбидов.

Структурные составляющие: бейнит, карбиды, мартенсит

Термообработка: 970° С в течение 15 мин, 356° С в течение 17 400 сек(4,5 ч), охлаждение в воде.

Образование бейнита начинается после выдержки в течение 30 мин, но даже после длительной выдержки возникают только отдельные иглы. Присутствуют мартенсит и карбиды.

Термообработка: 970° С в течение 15 мин, 325° С в течение 100 000 сек(~28 ч), охлаждение в воде.

Несмотря на очень длительную выдержку, бейнитное превращение не завершается, поэтому в более светлых участках присутствуют мартенсит и карбиды.

Термообработка: 970° С в течение 15 мин, 242° С в течение 11000 сек(3 ч), охлаждение в воде.

Длинные тонкие иглы бейнита, которым придают темный цвет мелкие выделения карбида. Превращение не закончилось, поэтому имеется некоторое количество мартенсита.

Источник: "Металлография железа" пер. с англ. Издательство "Металлургия", 1972 г.

Термообработка: 1030° С в течение 15 мин, 730° С в течение 6000 сек, охлаждение в воде. Твердость 413 НУ.

Вследствие длительной выдержки после завершения превращения карбиды перлита частично сфероидизировались. В светлых областях присутствуют карбиды ванадия, которые не разрешаются.

Марка стали: 4Х5МФС

Структурные составляющие: мартенсит, перлит

Термообработка: 1030° С в течение 15 мин, 660° С в течение 17 000 сек(—'5 ч), охлаждение в воде. Твердость 478 НУ.

При 660°С превращение протекает настолько медленно, что перлит образуется только по границам зерен аустенита. Светлая часть микроструктуры — мартенсит.

Структурные составляющие: аустенит, бейнит, мартенсит

Термообработка: 1030° С в течение 15 мин, 300° С в течение 19 000 сек(~5 ч), охлаждение в воде. Твердость 583 НУ.

Частичное превращение в игольчатый бейнит. Остальная структура представляет собой аустенит и мартенсит (светлые участки), детали которых неразличимы, если микрошлиф протравлен для выявления бейнита.

Термообработка: 1030° С в течение 15 мин, охлаждение в течение 150 000 сек(—42 ч) до 500° С. Твердость 222 НУ.

Преимущественно перлит и зернограничные карбиды. В светлых участках содержатся отдельные грубые карбиды.

Термообработка: 1030° С в течение 15 мин, охлаждение в течение 45 000 сек(—12 ч) до 500° С. Твердость 227 НУ.

Тонконластинчатый перлит, границы первичного зерна аустенита содержат выделения карбидов. В светлых областях карбиды зернистые, а в темных — пластинчатые.

Структурные составляющие: бейнит, мартенсит, перлит

Термообработка: 1030° С в течение 15 мин, охлаждение в течение 11 600 сек(—3 ч) до 500° С. Твердость 625 НУ.

Вслед за образованием небольшого количества перлита (темные участки) возникает грубый, а затем тонкоигольчатый бейнит и, наконец, мартенсит.

Структурные составляющие: карбиды, мартенсит

Термообработка: 1030° С в течение 15 мин, охлаждение в масле. Диаметр образца 30 мм, толщина 10 мм. Твердость 717 НУ.

Продольный шлиф. Полосчатая структура из темного и светлого мартенсита. В светлых полосах много карбидов.

Термообработка: 1030° С в течение 15 мин, охлаждение в масле; 550° С в течение 2 ч, охлаждение на воздухе. Диаметр образца 30 мм, толщина 10 мм. Твердость 588 НУ.

Улучшенная структура. Еще различимы исходные мартенситные иглы. Только относительно крупные карбидные выделения выявляются как стержни или пластины. Границы первичных зерен аустенита определяются по темным крупным карбидным выделениям (левая сторона микрофотографии).

Термообработка: 1030° С в течение 15 мин, охлаждение в масле; 650° С в течение 2 ч, охлаждение на воздухе. Диаметр образца 30 мм, толщина 10 мм. Твердость 353 НУ.

Улучшенная структура. Содержит множество карбидных частиц. Частично эти выделения располагаются рядами. С правой стороны микрофотографии — крупные карбиды, которые не растворились в процессе аустенизации

Марка стали: 3Х2В8Ф

Отжиг на зернистый перлит. Твердость 179 HV.

Продольный шлиф. Зернистый перлит и полосы карбидных скоплений. Границы первичных зерен выявляются цепочками мелкодисперсных карбидных выделений.

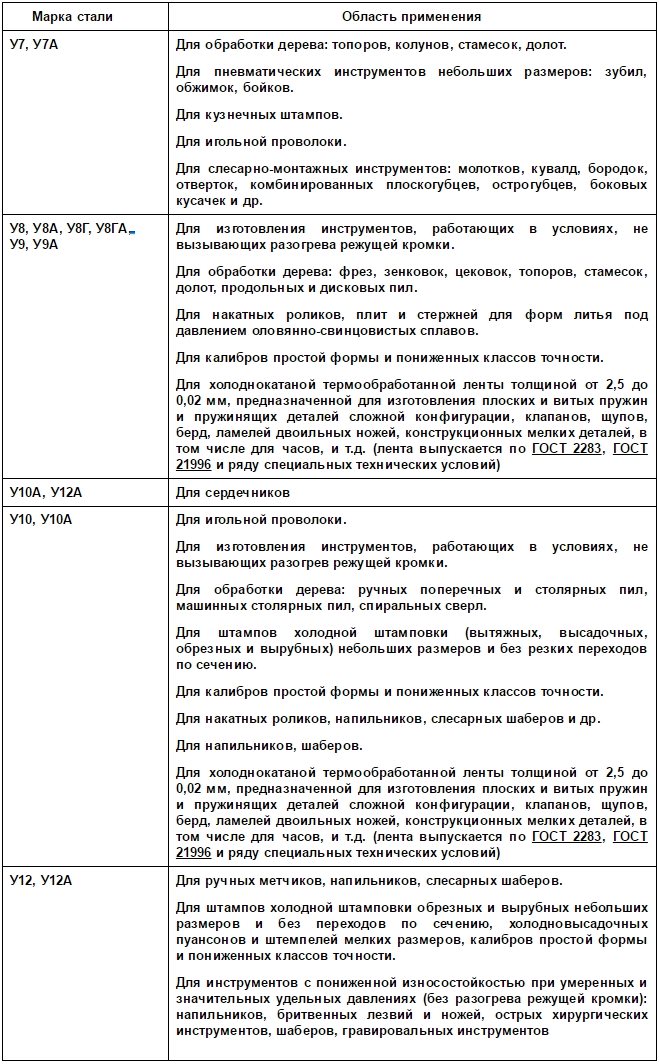

Характеристики и марки инструментальных сталей

Износостойкие инструменты и детали, к прочности которых предъявляются повышенные требования, предполагают использование инструментальных сталей, имеющих ряд важных отличий от конструкционных сталей.

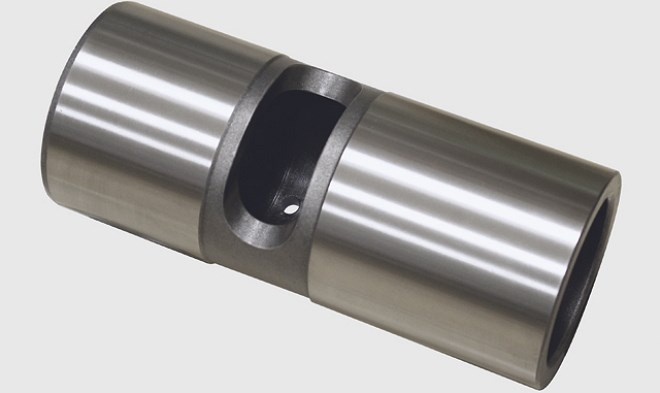

Круглые заготовки инструментальной стали

Сферы применения инструментальных сталей

Инструментальная сталь представляет собой сплав, содержание углерода в котором составляет не менее 0,7%. Ее структура при этом может быть доэвтектоидной, ледебуритной или заэвтектоидной. Инструментальные стали с различной структурой отличаются наличием вторичных карбидов. В сплавах с доэвтектоидной структурой вторичных карбидов нет. Между тем, в каждой из таких структур карбиды в обязательном порядке присутствуют: они образуются при эвтектоидных модификациях либо являются результатом распада мартенсита.

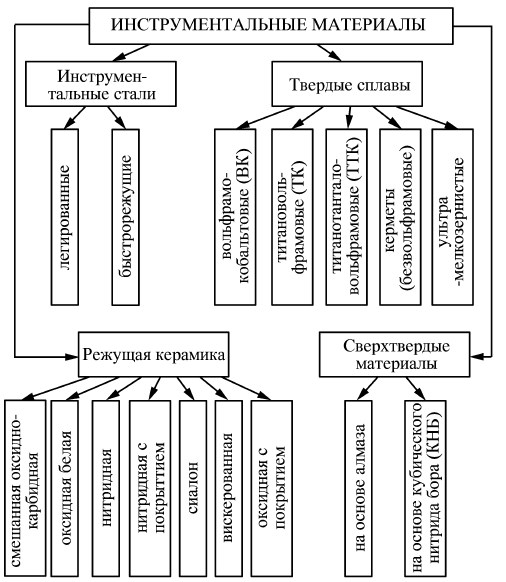

Схема-классификация инструментальных материалов

В современной промышленности инструментальные стали нашли широкое применение. Их используют для производства:

- рабочих деталей штампов, работающих по принципу холодного и горячего деформирования;

- высокоточных изделий;

- режущего инструмента;

- измерительных приборов;

- литейных прессформ, которые работают под давлением.

В зависимости от области применения инструментальных сталей к ним предъявляются определенные требования. Однако существуют общие для всех марок критерии соответствия:

- достаточный уровень вязкости (особенно актуальна эта характеристика для деталей, подвергающихся в ходе эксплуатации ударам);

- высокая прочность;

- износостойкость;

- высокий уровень твердости.

Марки сплавов, предназначенных для применения в условиях холодной деформации, должны ко всему прочему обладать гладкой рабочей частью, способностью сохранять размеры и форму, а также отличаться пределом текучести и упругости. А инструментальная сталь, пригодная для работы в условиях горячей деформации, должна обладать высокой теплопроводностью, противостоять отпуску и быть устойчивой к температурным колебаниям. Особым требованиям должны соответствовать и марки сталей, используемых для производства режущего инструмента.

Требования к инструментальным сталям

Ко всем углеродистым инструментальным сталям предъявляются такие требования, как:

- хорошая обрабатываемость методом резки металла;

- низкая чувствительность к перегреву;

- низкая восприимчивость к процессам прилипания и приваривания к обрабатываемым деталям;

- хорошая шлифуемость;

- восприимчивость к прокаливанию;

- пластичность в горячем состоянии;

- способность противостоять обезуглероживанию;

- устойчивость к образованию трещин.

Виды инструментальных сталей

Все марки сталей для производства инструментов подразделяют на 5 основных групп.

Теплостойкие и вязкие

Как правило, это за- и доэвтектоидные стали, которые содержат в своем составе молибден, вольфрам и хром. Содержание углерода в таких легированных инструментальных сталях соответствует средним и низким значениям.

Высокотвердые и вязкие, нетеплостойкие

Такие сплавы отличает низкое содержание легированных элементов и среднее — углерода. Они также характеризуются невысокой прокаливаемостью.

Высокотвердые, теплостойкие и износостойкие

К таким маркам относятся быстрорежущие легированные стали (содержание легирующих элементов в них очень велико), а также сплавы с ледебуритной структурой, содержащие в своем составе более 3% углерода.

Износостойкие, высокотвердые и средней теплостойкости

Это стали с заэвтектоидной и ледебуритной структурой, в состав которых входит 2-3% углерода и от 5 до 12% хрома.

Высокотвердые и нетеплостойкие

Состав таких инструментальных сталей с заэвтектоидной структурой либо вообще не содержит легированных элементов, либо содержит их в незначительных количествах. Уровень твердости таких сплавов обеспечивается большим количеством углерода в их составе.

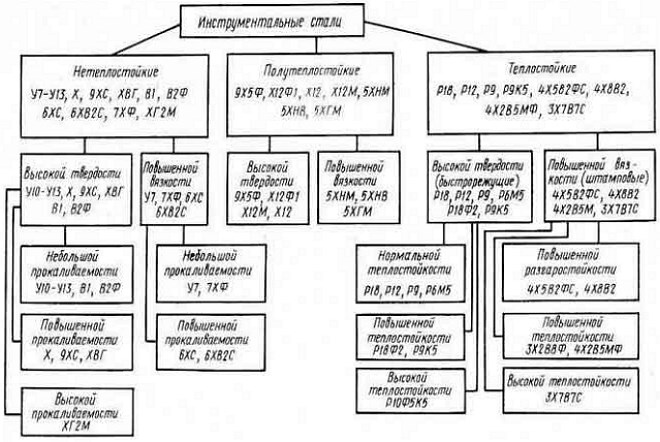

Классификация инструментальной стали в виде схемы

Важным параметром инструментальных сталей является уровень их твердости. Как правило, высокотвердые стали нежелательно применять для производства инструмента, который в процессе эксплуатации подвергается ударным нагрузкам. Объясняется это тем, что такие сплавы обладают невысокой вязкостью и значительной хрупкостью, что может привести к поломке инструмента, который из них изготовлен.

По уровню твердости можно выделить две категории инструментальных сталей:

- с высоким уровнем вязкости (содержание углерода в пределах 0,4-0,7%);

- с высокой износостойкостью и твердостью (углерода в них содержится больше: 0,7-1,5%).

Деталь гидромолота из высокотвердой стали

Классифицируют марки сталей и по степени их прокаливаемости. По данному критерию различают легированные стали с повышенной (возможный диаметр прокаливания 80-100 мм), высокой (50-80 мм) и низкой (10-25 мм) прокаливаемостью.

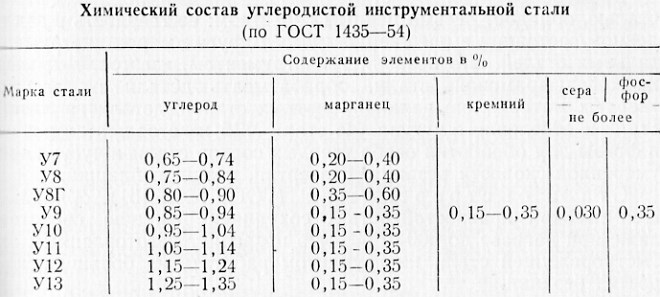

О маркировке инструментальных сталей

Для определения вида инструментальной стали требуется знание маркировки, которая включает в себя как буквенные, так и цифровые обозначения. Разобраться в этом несложно. Очень часто в маркировке сплавов встречается буква «У». Она означает, что перед вами углеродистая сталь. Цифры, идущие следом за такой буквой, говорят о содержании углерода в сплаве, исчисляемом в десятых долях процента. Встречается в маркировке углеродистых инструментальных сталей и буква «А», указывающая на то, что сплав относится к высококачественным.

Маркировка инструментальной стали (на примере углеродистой) с указанием содержания дополнительных элементов

Большую категорию инструментальных сталей составляют быстрорежущие сплавы, которые обозначаются буквой «Р». После этой буквы следуют цифры, по которым можно определить содержание основного легирующего элемента для сталей данной категории — вольфрама.

Содержание остальных элементов в составе быстрорежущих легированных сталей (молибдена, ванадия и кобальта) определяется по цифрам, следующим за соответствующими буквами в их маркировке — «М», «Ф» и «К». В состав быстрорежущих сплавов в обязательном порядке входит и хром, но его количество определяют по умолчанию — не более 4%.

Очень часто маркировка инструментальных сталей начинается с цифры (к примеру, 9ХС, 9Х, 6ХГВ), которая указывает на содержание (в десятых долях) в их составе углерода, если оно не превышает 1%. В том случае, если углерода в составе сплава содержится около 1%, то цифра в начале их маркировки не ставится вообще. На содержание остальных элементов (в целых долях) указывают цифры, которые стоят в маркировке за буквами, обозначающими соответствующий легирующий элемент.

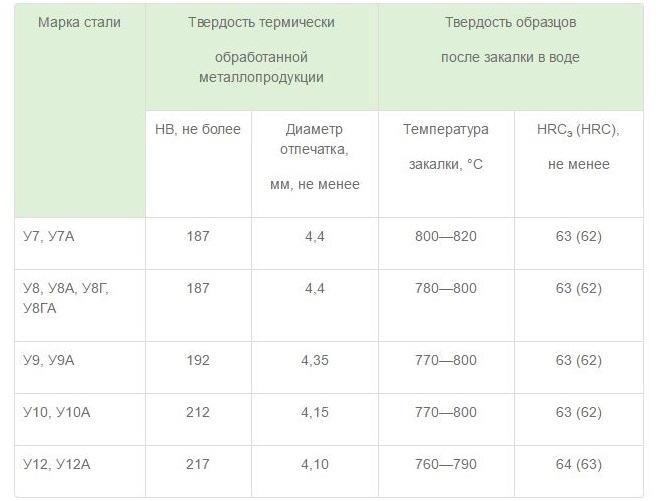

Закалка и отпуск углеродистых инструментальных сталей

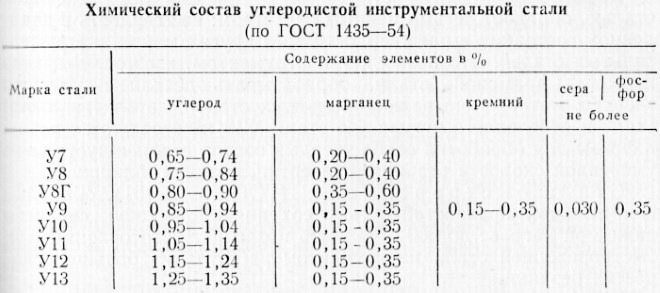

В ГОСТе 1435 оговаривается как состав углеродистых сталей, так и их основные характеристики. Содержание углерода в таких сплавах (что можно определить по их марке) составляет от 0,65 до 1,35%. Для того чтобы получить оптимальную структуру и требуемую твердость, перед началом производства инструмента эти сплавы подвергают отжигу. При этом для инструментальных сталей с заэфтектоидной структурой выполняется отжиг сферодизирующего типа. Проводимая по такой технологии термообработка приводит к появлению цементита зернистой формы. А получить зерна требуемого размера позволяет скорость охлаждения, которую можно легко регулировать.

Производственный процесс закалки стали

После того, как инструмент будет изготовлен, инструментальная сталь подвергается закалке и последующему отпуску. Это дает возможность получить материал требуемой твердости. Регулировать твердость готового инструмента также достаточно легко, это достигается путем выбора определенной температуры для проведения операции отпуска.

Так, для инструментов, подвергающихся в процессе эксплуатации систематическим ударным нагрузкам, оптимальной является твердость от 56 до 58 HRC, которую получают, проводя отпуск при температуре 290 градусов Цельсия. Самые строгие требования предъявляют к твердости плашек, граверных приспособлений, напильников (62-64 единицы по шкале HRC). Достигается она при помощи выполнения отпуска при температуре от 150 до 200 градусов Цельсия.

Закалка увеличивает твердость углеродистых сталей по той причине, что именно с ее помощью удается получить оптимальную структуру сплава железа и углерода. Варианты такой структуры:

- карбиды с мартенситом;

- только мартенсит.

Инструментальная штамповая сталь

Изделия из металла, получаемые методом деформирования, могут обрабатываться в нагретом и холодном состоянии. Соответственно, и штампы, с помощью которых обрабатываются такие детали, бывают холодно- и горячедеформированными. Естественно, что для производства штампов разных типов требуется использование различных марок инструментальной стали.

Так, для штампов холоднодеформированного типа и небольшой толщины (до 25 мм) применяют углеродистые стали У10, У11 и У12. Твердость сплавов данных марок находится в пределах от 57 до 59 единиц по HRC, они отличаются достаточной вязкостью, хорошим уровнем сопротивления деформациям пластического характера, способностью противостоять износу в процессе эксплуатации. Для более габаритного инструмента (толщина больше 25 мм), испытывающего в процессе эксплуатации более значительные нагрузки, применяют стали с повышенным содержанием хрома (Х9, Х, Х6ВФ).

Инструментальная штамповая сталь на складе

Изделия, регулярно испытывающие в процессе своей эксплуатации ударные нагрузки, должны отличаться высокой вязкостью (например, 4ХС4 и 5ХНМ). Чтобы обеспечить выполнение этого требования, в производстве используют легированные стали, состав которых обогащен специальными элементами, а уровень содержания углерода значительно снижен. Кроме того, необходима специальная термообработка таких инструментальных сталей.

Горячедеформированные штампы в процессе своей эксплуатации подвергаются не только значительным механическим, но и термическим нагрузкам. Естественно, что к инструментальным сталям для производства этих штампов (например, 5ХНМ и 4ХСМФ) предъявляются особые требования, такие как:

Углеродистые инструментальные стали: свойства и область применения

Характеристики, которыми отличаются углеродистые инструментальные стали, позволяют успешно использовать данный материал не только для изготовления инструмента различного назначения, но и для производства пресс-форм для литья, измерительных приспособлений, а также других изделий, к точности геометрических параметров которых предъявляются повышенные требования.

Свойства углеродистых сталей позволяют применять их при изготовлении пресс-форм для высокоточного литья

Основные особенности

Современная металлургическая промышленность производит сталь в значительных объемах, поскольку это один из основных конструкционных материалов. Доля сталей, состав которых обогащен легированными элементами, составляет в данном объеме только 10%, остальная часть – это конструкции и изделия из обычных углеродистых сплавов. Данный факт свидетельствует о том, что именно углеродистые стали можно назвать основным материалом, используемым в современной промышленности.

Изделия из углеродистых сталей окружают нас повсюду

Широкая распространенность углеродистой стали объясняется:

- невысокой стоимостью производства;

- хорошей обрабатываемостью различными методами (резанием, давлением, сваркой);

- хорошими эксплуатационными данными.

Инструментальные стали, относящиеся к сплавам углеродистой группы, отличает сложный химический состав, основу которого (97–99,5%) составляет железо. Кроме последнего, в них содержатся следующие элементы:

- хром, никель и медь (их добавляют специально);

- сера, фосфор, азот, кислород, водород (данные элементы присутствуют в инструментальной стали потому, что их невозможно совсем удалить при ее очищении);

- марганец и кремний (их появление определяется особенностями производства инструментальных углеродистых сталей).

Содержание основных химических элементов в углеродистой стали

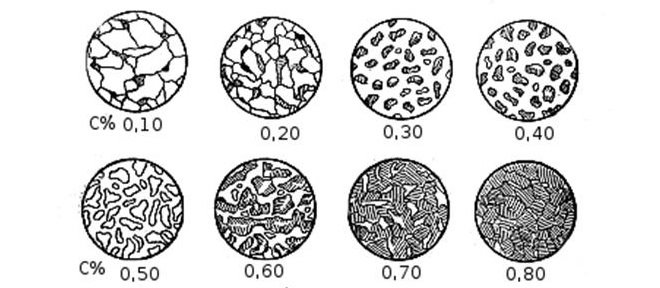

Значительное влияние на характеристики инструментальных сталей оказывает углерод, который намеренно вводится в их состав. От количества данного элемента зависит модификация структуры сплава. Так, у инструментальных сталей, в составе которых менее восьми десятых процента углерода, перлитная и ферритная внутренняя структура, более восьми десятых процента – цементитная и перлитная, ровно восемь десятых процента – полностью перлитная.

Большое количество углерода в составе инструментальных углеродистых сталей определяет следующие их характеристики:

- невысокую пластичность и хорошую ударную вязкость;

- исключительно высокую прочность;

- устойчивость к холодной механической обработке.

Твердость металлопродукции из углеродистых сталей

На характеристики сплавов, которые содержат в своем составе значительное количество углерода, негативное влияние оказывают окислы железа. Чтобы уменьшить это влияние, в состав углеродистых сталей специально вводят следующие элементы:

- кремний (часть объема данного элемента преобразуется в форму силикатных включений, остальное его количество полностью растворяется в феррите);

- марганец (используется для раскисления железо-углеродистого сплава, но при этом решает и другие важные задачи: удаление из феррита и цементита, составляющих основу сплава, соединений железа с серой, которые крайне негативно влияют на его качество; повышение прочности металлических листов, полученных по горячекатаной технологии).

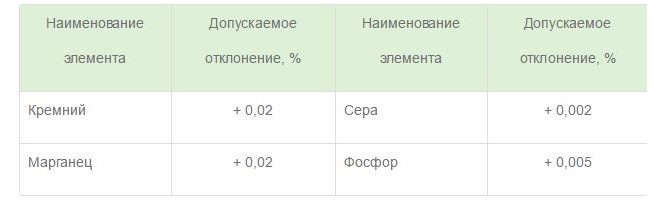

Допустимые отклонения по химическому составу в прокатных изделиях, предназначенных для дальнейшей переделки

Методы производства

Самым эффективным и экономичным способом производства инструментальных углеродистых сталей, который используется уже на протяжении многих лет, является кислородно-конвертерная технология. Заключается она в продувке жидкого чугуна, залитого в конвертер, кислородом. Продолжительность процесса производства по данной технологии не превышает одного часа. Углеродистые стали также выплавляются в мартеновских и электрических печах, для этого используются конвертеры бессемеровского типа.

Выплавка углеродистой стали

Получение инструментальных углеродистых сталей в конвертерах бессемеровского типа отличается высокой производительностью, но имеет ряд существенных недостатков. При использовании этой технологии из готового сплава не удается удалить все примеси неметаллической природы. В такой стали содержится значительное количество азота и других газообразных включений, которые снижают ее плотность и прочность, приводят к быстрому старению металла. В так называемых бессемеровских сталях, кроме того, содержится много фосфора и серы, удалить которые полностью не представляется возможным.

Удалить фосфор и серу или довести их содержание в металле до допустимого уровня позволяет кислородно-конвертерный метод. Стали, полученные по данной технологии, также отличаются невысоким содержанием азота и других газообразных включений. Выплавка инструментальных углеродистых сталей в мартеновских печах позволяет получить похожие характеристики, но данная технология отличается одним большим недостатком – длительностью реализации. Чтобы выплавить сталь в такой печи, потребуется ориентировочно 11 часов, что негативным образом отражается на экономической целесообразности данного процесса.

Получить самую качественную инструментальную сталь, в которой содержится минимальное количество фосфора, серы и кислорода, позволяет технология, предполагающая использование дуговых или индукционных электрических печей.

Компактные индукционные плавильные печи лего размещаются в небольших производственных помещениях

Данная технология (наиболее дорогая из всех существующих) позволяет получать материалы, которые предназначены также для изготовления ответственных металлических конструкций. Из-за высокой стоимости данного метода многие металлургические предприятия его не используют, отдавая предпочтение более экономичным технологиям.

Классификация

Углеродистые стали, относящиеся к различным категориям, принято разделять по уровню качества на следующие типы:

- металл самого высокого качества, в составе которого присутствует не более 0,03% серы и фосфора;

- качественные стали, которые характеризуются следующим содержанием вредных примесей: фосфор – не более 0,035%, сера – не более 0,04%;

- стали обыкновенного качества, в составе которых содержится не более 0,05% серы и не более 0,04% фосфора.

Стальные сплавы, которые относят к категории инструментальных, могут быть только качественными и высококачественными. Требования к конструкционным сталям несколько ниже, в данной категории могут находиться сплавы обыкновенного качества и качественные.

Количественное содержание углерода в стальном сплаве также оказывает влияние на то, к какой категории его относят. Так, стали с содержанием углерода, не превышающим 0,25%, входят в категорию малоуглеродистых, ровно 0,6% содержат среднеуглеродистые, больше 0,6% – высокоуглеродистые.

Схема микроструктуры углеродистой стали в зависимости от содержания углерода (темное поле — перлит, светлое — феррит)

Тип структуры углеродистых сталей также может отличаться. В зависимости от него такие сплавы подразделяют на следующие категории:

- доэвтектоидные;

- эвтектоидные;

- заэвтектоидные.

Применение и маркировка

К углеродистым сталям инструментального типа относят сплавы, в которых углерод содержится в интервале 0,65–1,35%. Их химический состав, а также характеристики, которым они должны соответствовать, оговариваются положениями ГОСТ 1435-74 (есть редакция от 1999 года).

Ознакомиться со всеми требованиями ГОСТ к инструментальным сталям можно, скачав данный документ в формате pdf по ссылке ниже.

Сферы назначения инструментальных углеродистых сталей

Применение инструментальных углеродистых сталей связано с производством:

- резцов, ножовочных полотен, напильников, измерительного инструмента (марки У11-У13А);

- инструмента пневматического типа, зубил, кусачек разных типов, пассатижей, молотков (У7 и У7А);

- метчиков, плашек, разверток, сверл, матриц для холодной штамповки (У9-У10А);

- пунсонов, инструментов для зенкования, фрезерования и обработки древесины, ножей, штампов (У8 и У8А).

По маркировке инструментальных углеродистых сталей можно узнать не только о том, сколько углерода содержится в их составе, но и о категории качества, к которой они относятся. Так, обозначение У8А, например, говорит о том, что в данном сплаве, который отличается повышенным качеством, содержится 0,8% углерода.

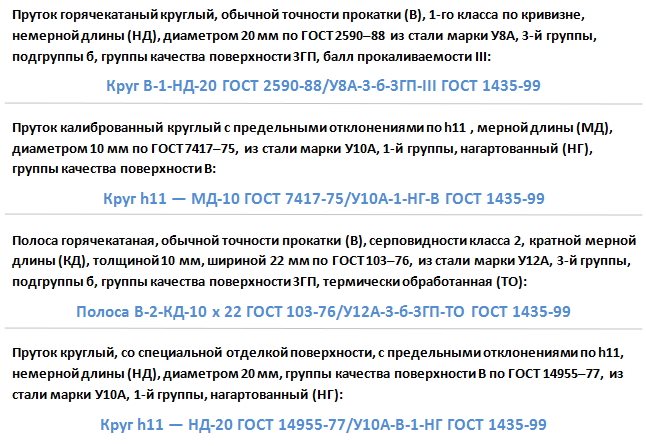

Примеры обозначения проката из углеродистой стали

При использовании углеродистых инструментальных сталей следует иметь в виду, что изделия из них подвергают обязательному отжигу, закалке и последующему отпуску. Данные виды термообработки, проводимой при соответствующей температуре, позволяют оптимизировать структуру таких сплавов и, соответственно, значительно улучшить показатели их твердости и прочности.

Читайте также: