Гальваническая пара сталь цинк

Если железо, методом горячего погружения, покрыть цинком , то получим так называемую гальванизированную сталь. Вступив в химическую связь с металлом, цинк образует антикоррозийное покрытие. Между чистым цинком, образующим верхний слой покрытия, и самим железом, прослаивается оксид цинка. Содержание оксида цинка в процентном соотношении плавно переходит от цинка к железу.

Гальваническая коррозия возникает в тех случаях, когда разные металлы соприкасаются друг с другом в присутствии электролита. Так, например, морская вода, проникающая на лодке повсюду, является отличным электролитом. Рассмотрим электрические потенциалы металлов, которые чаще всего применяются в малом судостроении, с помощью гальванической шкалы, представленной ниже.

Однако не будем углубляться в дебри химии, а для понятия практического смысла, рассмотрим основные детали:

- Из двух металлов, контактирующих между собой, тот, что находится слева, будет подвергаться коррозии.

- В зависимости от следующего условия, безопасной считается разница потенциалов в 0,1 Вольт, а разница в 0,2 Вольта считается приемлемой.

- В зависимости от открытой площади поверхности металлов, коррозия распространяется различными темпами. Лучше, если крепеж изготовлен из более благородного металла, чем само изделие, в таком случае срок его службы будет дольше. В противном случае, он очень скоро начнет подвергаться коррозии.

Если использовать алюминиевые крепежи, то вполне вероятно возникновение проблем, лучше всего использовать монелиевые заклепки, сплав которого состоит из никеля с содержанием меди, железа и марганца.

Используя данные приведенной ниже таблицы, можно самостоятельно решить, для крепления каких деталей, крепежи из какого металла лучше всего использовать. Так, например, детали из нержавеющей стали и алюминия не стоит крепить заклепками из цинка, а крепежи из латуни недопустимы для крепления изделий из бронзы.

| Крепёж | ||

| Материал детали | Допустимо | Недопустимо |

| Оцинкованная сталь | Оцинкованная или нержавеющая | Латунь и бронза |

| Алюминий | Нержавеющая | Оцинкованный, латунь |

| Латунь | Латунь или бронза | Нержавеющая |

| Бронза | Бронза или нержавеющая | Латунь |

| Нержавеющая сталь | Нержавеющая или монель | Оцинкованная или латунь |

Присутствуют сплавы, являющиеся гальваническими парами сами по себе. Примером гальванической пары может служить латунь, соприкасаясь с электролитом, одна из фаз у неё начинает корродировать. Такое свойство называется децинкификацией. Предмет из латуни, который подвергся такому взаимодействию, теряет прочность и очень неприятно выглядит.

Сталь и оцинковка

На борту лодки не стоит иметь предметы из низкоуглеродистой стали, не имеющей защитного покрытия, так как она склонна к коррозии. Если такие изделия покрыты защитным материалом, то их присутствие в лодке вполне допустимо. Достичь этого получается обычно путем нанесения слоя цинка, при этом получается 2 плюса. Цинк отлично справляется с коррозией, а в случае, если присутствует электролит, цинк подвергается коррозии раньше стали.

Известно несколько способов нанесения цинкового слоя, принципиальная разница между которыми заключается в величине толщины формируемого слоя. Для получения срока службы, приемлемого в морской среде, толщина защитного слоя должна быть около 100 мкм. Такой результат, до 125мкм, при горячем погружении, достигается лужением, результат до 40мкм достигается при окраске. Электрогальваника в таком случае не используется, с помощью нее можно достичь покрытия толщиной лишь 20 мкм.

Таким образом, блестящие оцинкованные крепежи, продаваемые в хозяйственных магазинах, могут пригодится лишь при строительстве теплицы, но никак не на лодке, где срок службы его окажется недолговечной. "Морской" крепеж просто обязан быть луженым.

Медь

При строительстве конструкций из дерева, традиционно применяют гвозди, изготовленные из медного материала с шайбами. Такие гвозди являются идеальным материалом для крепления достаточно гибких сооружений. Они устойчивы к коррозии, легко крепятся и являются достаточно гибкими для обеспечения подвижки элементов. Такие корабельные гвозди из меди до сих пор встречаются в продаже, несмотря на появление конструкций из клееных материалов и стеклопластика. Однако замечено снижение выбора таких гвоздей, так, например, пяти-шестимиллиметровые шайбы в продаже уже не найти, в связи с чем строители каноэ вынуждены заниматься расклепкой гвоздей. Исчезают с прилавков и гвозди нестандартных размеров, так необходимые при ремонте обшивки.

Латунь

Латунь традиционно применяется в роли шурупов. Вспоминая о присутствии такой проблемы, как децинкификация, крепежи из латунного материала рекомендуется применять только в защищенных местах, например, внутренняя обстройка или местах, в которых наша жизнь от него не зависит.

Бронза

Кремниевая бронза является стандартным материалом для изготовления крепежей. Используется она при изготовлении гвоздей, болтов, а также шурупов гигантских размеров. Бронза достаточно устойчива к подвержению коррозии и обладает длительным сроком службы (от 30 до 50 лет). Благодаря чему, независимо от дороговизны, крепеж из бронзы достаточно конкурентоспособен.

| Виды медных сплавов и химический состав | ||||

| Наименование | Обозначение | Состав | Применение | |

| Латуни | Обычная латунь | CZ108 | Zn 37% | Внутреннее оборудование |

| Морская латунь | CZ112 | Zn 37%; Sn 1% | Оборудование довоенных лодок | |

| Высокопрочная латунь | CZ114 | Zn 37%; Mn 2%; Al,5%; Fe 1%; Pb 1,5%; Sn 0,8%. | Такелажные скобы, гребные винты, лебёдки | |

| Коррозионностойкая латунь | CZ132 | Zn 36%; Pb 2,8%; As 0,1% | Водозапорная и трубная арматура | |

| Бронзы | Алюминивая бронза | CA104 | Al 10%; Ni 5%; Fe 5% | Высокопрочное оборудование |

| Фосфористая бронза | PB102 | Sn 5%; P 0,2% | Сборное и кованное оборудование | |

| Кремнистая бронза | CS101 | Si 3%; Mn 1% | Крепёж | |

| Оружейная бронза | LG2 | Sn 5%; Pb 5%; Zn 5% | Литьё | |

| Алюминевая бронза для литья | AB2 | Al 10%; Ni 5%; Fe 3% | Леерное и мачтовое оборудование | |

| Al - алюминий, As - мышьяк, Fe - железо, Mn - марганец, Ni - никель, P - фосфор, Pb - свинец, Si - кремний, Sn - олово, Zn - цинк. | ||||

Нежелательно и даже недопустимо создание гальванических пар из алюминия и алюминиевых сплавов в сочетании: с медью и медными сплавами, палладием, серебром, никелем, золотом, хромом, платиной, оловом и родием.

Сплавы из цинка не сочетаются:

Недопустимо сочетание хрома и никеля со следующими металлами:

Нелегированная сталь кадмий, олово и свинец не сочетают:

Сплавы из магния и алюминия не допустимы:

Свяжитесь с нами любым удобным способом, для получения консультации на любой вид услуги по гальваническому покрытию.

Наши специалисты помогут вам с выбором вида и метода гальванического покрытия.

Цинк, спасающий железо

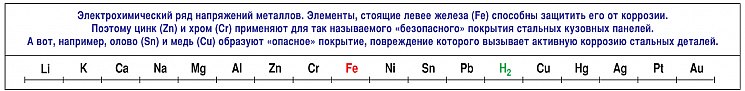

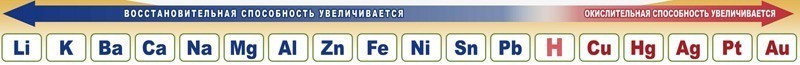

Как «работает» электрохимическая коррозия? Давайте вспомним азы. Есть в химии такое понятие – электрохимический ряд напряжений металлов. Смотрим на рисунок: литий, калий, …алюминий, цинк, хром, железо, никель, олово, …серебро, платина, золото. Слева расположены более активные металлы, справа – менее активные.

Если в какой-либо детали имеется соединение двух металлов с различными потенциалами, то в присутствии электролита они образуют гальваническую пару. И чем дальше разнесены металлы в ряду напряжений, тем больше гальванический ток и соответственно сильнее разрушения активного металла. Разрушаясь, он препятствует коррозионному поражению менее активного соседа.

Проиллюстрируем сказанное простым примером. Положим, в стальной автомобильной панели появилась медная заклепка. Медь менее активна, значит коррозионное разрушение железа в месте соединения обеспечено. А если заклепка алюминиевая, картина меняется: разрушаться будет алюминий.

Еще пример. Если покрыть кузовную панель оловом, сначала все будет хорошо. Олово создает пассивный защитный слой, не допуская к стали (железу) влагу и соли. Но когда защитный слой получает повреждение, картина меняется. Между сталью (железом) и оловом мгновенно возникает гальваническая пара. А поскольку олово является менее активным металлом, сталь под воздействием гальванического тока начинает разрушаться.

Вспомним судьбу консервных банок, изготовленных из луженой жести. Все бывает хорошо, пока банку не поцарапаешь. А уж коль случилось такое, «всей птичке пропасть»: луженая сталь в месте повреждения ржавеет гораздо быстрее нелуженой.

Иная картина с цинком. Защищающий металл (цинк) в ряду напряжений расположен левее железа. Следовательно, и коррозия в поврежденном месте протекает иначе, чем в случае с оловом. Гальваническая пара тоже возникает, но разрушается уже не сталь, а цинк. Но разрушается он очень медленно, сохраняя сталь (железо) на долгие-долгие годы.

Применяется ли это свойство цинка на практике? Конечно, и довольно давно. Но технологии оцинковки непрерывно совершенствуются.

В роли секьюрити

Человечество неплохо научилось бороться с коррозией металла. Причем под лозунгом «бей врага его же оружием». Или «лечи подобное подобным» – как вам больше нравится. Например, кузова большинства современных автомобилей оцинковывают на заводах. Покрытие толщиной от 2 до 10 мкм обеспечивает прекрасную защиту от возникновения и распространения коррозионных поражений.

Однако промышленные методы оцинковки – будь то горячее окунание или гальваностегия – не применимы в сервисных и гаражных условиях. Поэтому появление так называемых препаратов холодного цинкования оказалось для ремонтников весьма кстати. Наносимые подобно грунтовке или краске, эти материалы обеспечивают стальной поверхности двойную защиту: активную, как у горячей оцинковки, и пассивную, как у лакокрасочного слоя.

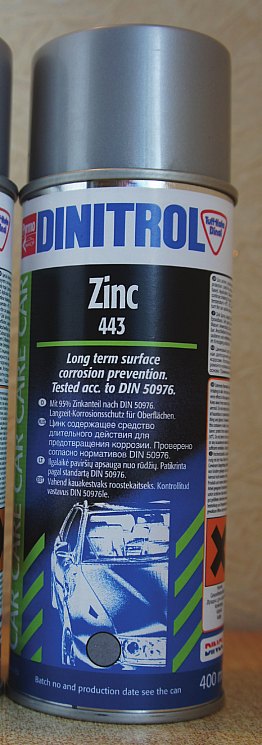

Давайте познакомимся с ними на примере препаратов Dinitrol 443 и Dinitrol 444, выпускаемых шведским химическим концерном DInol AB.

«Характер нордический»

В препаратах Dinitrol 443 содержится 95% химически чистого цинка

Эти препараты представляют собой готовые к применению жидкие однокомпонентные составы, содержащие технически чистый гальванический цинк. «Технически чистый» означает 99,995% Zn, что является очень высоким показателем для промышленного продукта. И вот такого, практически не содержащего примесей, цинка в препаратах Dinitrol 443 и Dinitrol 444 ни много ни мало – 95%. Остальные 5% приходятся на синтетические смолы, безопасный растворитель и некоторые специальные добавки.

Химики знают, что пороговая величина для активизации электрохимического цинкового щита – 92%, а тут все 95! Значит, при прочих равных условиях, пленку материала можно сделать тоньше, а материала потратить меньше – и это тоже относится к заслугам шведских технологий.

В препаратах Dinitrol 444 наряду с цинком содержится и диспергированный алюминий

Что сказать на это? Просто суспензия как таковая может преподнести неприятный сюрприз, а вот Dinitrol 443 и Dinitrol 444 – нет. Им помогают те самые специальные добавки, о которых упоминалось выше. Они действуют подобно пептизаторам в коллоидных растворах, поддерживая частицы цинка во взвешенном состоянии и предотвращая их слипание.

Очень важна роль синтетической каучуковой смолы, входящей в рецептуру препарата. Благодаря ей слой Dinitrol 443 или 444 обладает отменной адгезией. Но это еще не все: при высыхании он сохраняет эластичность, без проблем выдерживая механические и тепловые деформации.

Кстати, о тепле. А как обстоят дела с термостойкостью? А вот как: пленка препарата выдерживает температуры от –40 до +150 °С без потери эксплуатационных свойств. Так что добро пожаловать и в Сибирь, и в окрасочно-сушильную камеру!

Что касается стойкости к химической агрессии, то «шведы» могут находиться в среде с рН от 5 до 10. Для тех, кто химию подзабыл, напомним: дистиллированная вода имеет рН = 7. Значит, Dinitrol 443 и 444 выдерживает как щелочную, так и кислотную «баню».

Важно знать, что скорость разрушения активного цинкового слоя составляет от 1 до 6 мкм в год. Это гарантирует сохранность защиты в течение 25–50 лет в зависимости от толщины пленки и условий окружающей среды. Словом, на автомобильный век хватит.

Как наносим?

«Холодный цинк» марки Dinitrol можно наносить методом воздушного или безвоздушного распыления, кистью, валиком или окунанием.

В фирменной документации говорится, что нанесение препаратов не требует высокой квалификации работника. Это действительно так, особенно если воспользоваться аэрозольным баллончиком. А вот подготовка поверхности требует тщательности и профессионализма. Главное – обеспечить требуемую чистоту и шероховатость.

Говорите, стальные диски ржавеют? Теперь не будут. И это лишь одно из многих применений «холодного цинка» Dinitrol

Препарат можно наносить на вертикальные и наклонные поверхности. Важно добиваться ровного слоя, без подтеков и пузырей. При толщине пленки 40 мкм расход составит 0,25 кг/м2. Высыхание длится 48 ч при комнатной температуре (на отлип – 10 мин). Для ускорения сушки деталь можно поместить в камеру и выдержать 30–60 мин при 60 °С. Повторный слой материала наносится через час. Полученную пленку можно окрашивать практически всеми видами ЛКМ.

И в заключение отметим, что области применения новых шведских препаратов весьма обширны: автомобильный и другой транспорт, мосты, дороги, тоннели, строительные конструкции, промышленные и городские объекты, гидросооружения, нефтегазовая промышленность. Так что не автосервисом единым… Материалы Dinitrol 443 и Dinitrol 444 пригодятся во многих сферах человеческой деятельности.

Очистка ржавчины электрохимическим способом и гальваническая оцинковка металла. Часть 2.

Здравствуйте.

Это продолжение предыдущей статьи:

ЧАСТЬ №2.

Этап 2. Оцинковка стальной пластины гальваническим способом.

-----

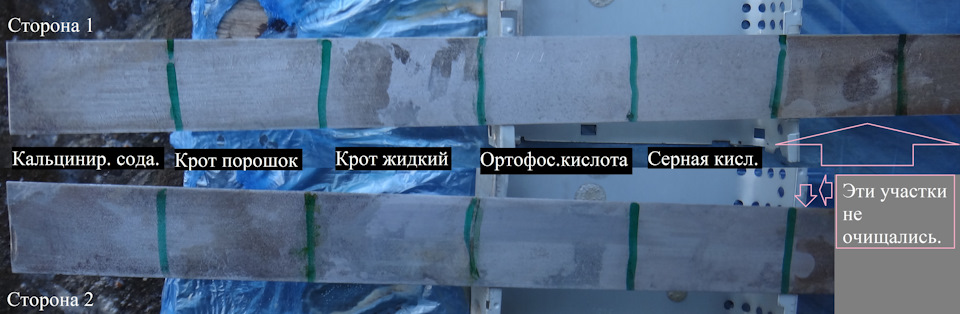

В предыдущей части очищал металлическую пластину электролизом, с применением различных химикатов. Затем эту пластину попробовал оцинковать гальваническим методом.

------

К сожалению, из-за допущенных ошибок, не удалось сделать надёжное оцинкованное покрытие, и эксперимент оказался неудачным. Тем не менее отрицательный результат – это тоже результат.

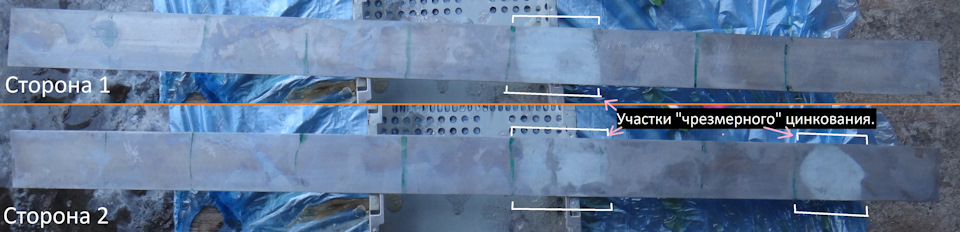

Итак, была мет.пластина, некоторые участки очищены разными средствами, с разной степенью очистки. Часть вообще не очищалась:

[Принцип гальванической оцинковки металла: берём источник постоянного тока, минус подключаем к очищенной до голого металла (и от ржавчины) стали. Плюс подключаем на цинковый электрод. Макаем электрод (обёрнутый в ткань) в раствор с большим содержанием ионов цинка и прикладываем к стальной поверхности. Под действием тока, цинк содержащийся в растворе «прилипает» к стали, образовывая тем самым защитное цинковое покрытие. А цинк с электрода переходит в раствор.]

Поэтому для гальванической оцинковки металла нужны всего три вещи:

1.) Электрод

2.) Раствор

3.) Источник питания

1.) Электрод представляет собой кусок металла, весь состоящий из цинка. (т.е. оцинкованная сталь – не подойдёт). Где найти цинк? Например, из цинка делают аноды на корпус для различной водной техники, но проще достать цинк из соляных батареек.

[Батарейки бывают разных типов, например, известные Duracell – это алкалиновые (цинка почти нет), а нам в качестве источника цинка нужны соляные батарейки — это самые дешёвые, китайские. У них корпус (стакан) состоит из цинка.]

Я купил у Китайцев батарейку размера D (R20) за 0,5$ (35р.), снял обёртку с надписями, вынул все внутренности, промыл и обезжирил. Оставшийся цинковый стакан сплющил, просверлил и припаял провод. Далее этот стакан завернуть в ткань и электрод готов:

Вообще можно переплавить в удобную форму несколько таких батареек, с помощью горелки из бытового газового баллончика (на youtube есть видео). Получится электрод для многоразового использования.

2.) Раствор для цинкования. Из интернета узнал, что в качестве такого раствора народ использует паяльную кислоту на основе хлорида цинка, которую можно купить в магазине радиодеталей. Либо можно сделать самому, растворив кусочки цинка в кислоте.

Я купил в магазине химических реагентов хлористый цинк в виде порошка, 7,5$ (450р.) за килограмм.

Растворял определённое количество в воде, пока она не стала мутной (при этом нагреваясь из-за хим. реакции). Пока перемешивал вилкой из нержавейки — она покрылась слоем цинка))). Далее в раствор добавил немного электролита АКБ (его состав 35% серной кислоты и 65% воды) для сопутствующего разъедания ржавчины так, чтобы в готовом растворе содержалось только 8% серной кислоты. Больше не стал т.к. цинк хорошо растворяется в воде, и очень плохо в кислоте.

Раствор готов:

3.) Источник питания. Использовал лабораторный БП из предыдущей части.

При этом руководствовался следующими «постулатами», которые насобирал в различных интернет-источниках и своими словами обобщил ниже:

[Чем меньше ток/напряжение тем лучше «частицы» цинка прилипают к поверхности, и тем медленнее идёт процесс. Поэтому первый слой цинка покрываем на маленьком токе, чтобы он хорошо прилепился. Далее можно увеличить ток, но при этом смотреть на цвет образуемого покрытия – оно должно быть светло серое. Если цинковое покрытие получается белое – значит тока/напряжения недостаточно. Если тёмно-серое – значит наоборот, ток слишком большой и покрытие получается рыхлое и ненадёжное.

При оцинковке необходимо водить электродом по поверхности не останавливаясь, не задерживаясь на одном месте ни на секунду. Иначе покрытие получается тёмным, а значит ненадёжным (см.выше).]

Я поступал согласно этой рекомендации. Взял мет.пластину, обезжирил и приступил. Первый слой нанёс с током 0,4А, визуально это работало — пластина покрывалась цинком. Далее увеличил ток до 0,8А и продолжил.

В итоге я оцинковал всю пластину, со всех сторон в т.ч. и рёбра. При этом на одних участках пластины (согласно Части 1 этой статьи) оставалась ржавчина, на других нет. Это сделано специально.

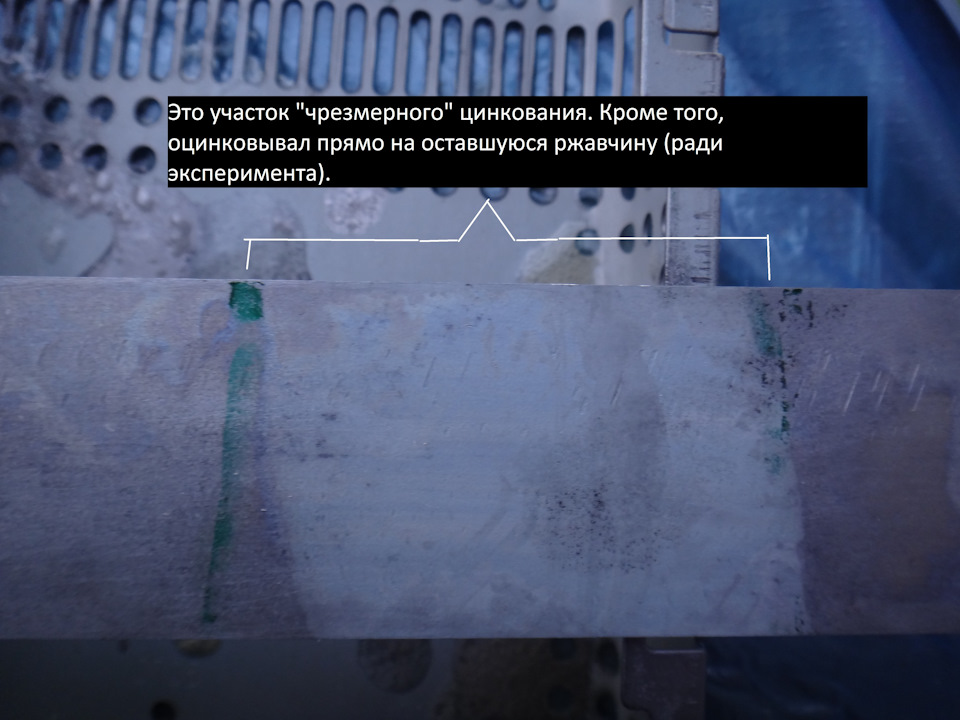

Далее, когда вся пластина была покрыта равномерным слоем цинка, я выбрал 3 участка, но которых ради эксперимента специально хотел нанести чрезмерно густое и рыхлое покрытие. На этих участках задержал электрод на несколько секунд (что делать нельзя) и нанёс дополнительные слои цинка. Эти участки получились белые (см. «постулаты» выше), но я на это не обратил внимание по какой-то непонятной причине.((( Это оказалось важно!

После смыл всё раствором соды, для нейтрализации серной кислоты, протёр тряпкой и выставил на улицу на 24 часа. По прошествии этого времени прошёл дождь, я подождал ещё через 24 часа, пришёл за пластиной и тут…

А произошло вот что:

Цинковое покрытие где (как думал) я "передержал" электрод и нанёс больше слоёв цинка оказалось "белое". Это значит что тока было недостаточно и такой слой, хоть и слишком тонкий и ненадёжный, всё же на 48 часов немного задержал появление ржавчины. А вся остальная пластина хоть и визуально покрылась цинком, но по факту этот мизерный слой ничего не дал.

Надо было увеличить ток, либо увеличить число проходов! А может и то, и другое.

--------------

В ИТОГЕ по результатам своего неудачного опыта я понял следующую вещь:

Т.к. сопротивление электрическому току у разных материалов разное, нет универсальных конкретных значений силы тока А и напряжения V для любого случая оцинковки. Эти значения нужно подбирать самому по визуальному состоянию цвета цинкового покрытия. Например установить небольшое напряжение и задержать электрод на одном месте на 2-5 секунды. Если покрытие белое (как у меня) значит напряжения недостаточно. Если же за 2-5 секунды покрытие тёмно-серое(или чёрное) значит, либо напряжения слишком большое, либо оно нормальное — просто не нужно задерживаться на одном месте! В общем нужно дальше экспериментировать!

---------------------

Всем спасибо за внимание.

12 сентября 2017 Метки: гальваническое цинкование , гальваническая оцинковка , нанесение цинка электрохимическим способом

Совместимость металлов или как избежать гальванической коррозии?

Контактная коррозия происходит при непосредственном контакте двух разнородных металлов. Нельзя, к примеру, соединять алюминиевые листы медной заклепкой, так как при определенных условиях они образуют сильную гальваническую пару.

Разные металлы имеют разные электродные потенциалы. В присутствии электролита один из них играет роль катода, а другой анода. В результате химической реакции, протекающей между ними, начнется коррозионный процесс, в котором медь (катод) будет беспощадно разрушать алюминий (анод).

Почти все пары разнородных металлов, находящиеся в контакте между собой, подвержены коррозии, так как даже влага из воздуха может выступить в роли электролита и активировать их электродный потенциал. Но одни пары уязвимы в большей степени, а другие – в меньшей.

Например, алюминий отлично контактирует с оцинкованной сталью, хромом и цинком, а латунь совершенно не «дружит» со сталью, алюминием и цинком. Чтобы узнать, какие металлы совместимы, а какие нет, обратимся к основам химии.

В ряду электрохимической активности металлы стоят в следующей последовательности:

Электрохимический ряд напряжения металлов

Для примера рассмотрим пару алюминий – медь. Алюминий стоит в ряду слева от водорода и имеет электроотрицательный потенциал равный -1.7В, а медь находится справа и имеет положительный потенциал +0.4В. Большая разница потенциалов приводит к разрушению более активного алюминия. Медь сильнее всех, впереди стоящих элементов, поэтому в паре с любым из них она выйдет победителем. Чем дальше друг от друга в ряду стоят элементы, тем выше их несовместимость и вероятность протекания гальванической коррозии.

Данные о совместимости некоторых металлов представлены в таблице:

| Алюминий | Латунь | Бронза | Медь | Оцинкованная сталь | Железо | Свинец | Нержавеющая сталь | Цинк | |

| Алюминий | Д | Н | Н | Н | Д | О | О | Д | Д |

| Медь | Н | О | О | Д | О | Н | О | Н | Н |

| Оцинкованная сталь | Д | О | О | О | Д | О | Д | О | Д |

| Свинец | О | О | О | О | Д | Д | Д | О | Д |

| Нержавеющая сталь | Д | Н | Н | Н | О | О | О | Д | Н |

| Цинк | Д | Н | Н | Н | Д | Н | Д | Н | Д |

Д – абсолютно допустимые контакты (низкий риск ГК);

О – ограничено допустимые контакты (средний риск ГК);

Н – недопустимые контакты (высокий риск ГК).

Приведенная таблица может служить кратким справочником для определения совместимости некоторых конструкционных металлов. Допустимость и недопустимость контактов разнородных в электрохимическом отношении металлов устанавливает ГОСТ 9.005-72.

Пример недопустимых гальванических пар:

Гальваническое действие может возникнуть, если строительную конструкцию из нержавеющей стали скреплять оцинкованными болтами. В этой нежелательной паре пострадает высоко анодный крепеж, поскольку его электроны будут перемещаться в направлении катодной нержавеющей стали. Поэтому, крепежные детали должны быть изготовлены из менее гальванически активного металла, чем материал металлоконструкции.

На скорость течения гальванокоррозии оказывает влияние площадь поверхности анода и катода. Если большой по размеру анод соединить с маленьким катодом, то анод будет ржаветь медленно, а если сделать наоборот, то быстро. Например, используйте болты из нержавеющей стали для крепления алюминия, но не наоборот.

Степень интенсивности протекания контактной коррозии зависит и от условий эксплуатации соединения. В обычных атмосферных условиях процесс будет протекать менее быстро и возрастает в агрессивной электропроводной среде, например, растворах кислот и щелочей. Присутствие в воде других веществ увеличивает проводимость электролита и скорость коррозии. Поэтому при проектировании конструкций важна оценка окружающей среды.

Как защитить конструкцию или узел от контактной коррозии?

Если по конструктивным соображениям невозможно избежать нежелательного контакта разнородных металлов, то можно попытаться уменьшить гальваническую коррозию с помощью следующих методов:

- окраска поверхностей в районе их стыка;

- нанесение совместимых металлических покрытий;

- изоляция соединения от внешней среды;

- электрическая изоляция;

- установка неметаллических прокладок, вставок, шайб в болтовых соединениях.

Практика показывает, что в тех случаях, когда пренебрегают требованиями к допустимости контактов разных металлов, приходится дорого за это расплачиваться. Неправильная компоновка контактных пар выводит из строя узлы крепления, металлоконструкции и может стоять человеческой жизни.

Читайте также: