Добавка в сталь и чугун

Сталь является сплавом железа и небольшого количества углерода (до 2%) с примесями серы, кремния, фосфора, марганца.

Содержание углерода оказывает большое влияние на качество стали. С его увеличением повышается предел прочности и предел текучести, снижается пластичность, уменьшается склонность стали к старению, повышается хрупкость и ухудшается свариваемость. Сталь, содержащая углерода меньше 0,25%, называется низкоуглеродистой, от 0,25 до 0,6% —среднеуглеродистой и от 0,6 до 2% (предельное содержание) — высокоуглеродистой.

Различают сталь обыкновенного и повышенного качества, качественную и высококачественную. Большую часть химических аппаратов изготовляют из углеродистой стали обыкновенного и повышенного качества (ГОСТ 380—71).

Сталь обыкновенного качества используется для изготовления деталей и аппаратов, к которым не предъявляется особых требований в отношении прочности и коррозии (с антикоррозионными покрытиями она пригодна и для изготовления аппаратов, работающих в агрессивных средах). В химическом аппаратостроении наиболее часто применяются следующие марки сталей: Ст. 3, Ст. 4 и Ст.5. Цифра за буквами Ст. (сталь) означает условный порядковый номер марки в зависимости от химического состава и механических свойств.

Для изготовления ответственных деталей аппаратов, работающих в неагрессивных средах, применяется углеродистая качественная сталь (ГОСТ 1050—60). В зависимости от содержания углерода эта сталь условно маркируется цифрами: 08, 10, 15, 25, 30 и т. д. Двухзначные цифры указывают на среднее содержание углерода в сотых долях процента (например, сталь марки 10 содержит в среднем 0,10% углерода).

Другим видом железоуглеродистых сплавов являются чугуны. Они отличаются повышенным содержанием углерода (более 2%). Для изготовления химической аппаратуры чугуны применяются в значительно меньшей степени, чем стали. Вследствие хрупкости и меньшей прочности чугуны обычно используются в виде литья для аппаратуры, работающей под избыточным давлением не выше 6 кгс/см 2 , а при диаметре аппарата более 2м — не выше 3 кгс/см 2 .

Большей прочностью и вязкостью обладает ковкий чугун (ГОСТ 1215—59) марок: КЧЗО-6, КЧЗЗ-8 и др. (первые две цифры означают предел прочности при растяжении, цифры после дефиса—относительное удлинение).

Стали и чугуны не обладают высокой коррозионной стойкостью. Они мало устойчивы даже к действию воды при доступе кислорода. В растворах таких солей, как А1С1з, NaCI, K2S04 и т. п., при взаимодействии которых с железом образуются растворимые соединения, коррозия протекает в еще большей. степени. Однако соли, дающие нерастворимые соединения с железом (например, Na2CO3, Na3P04 и т. п.) уменьшают коррозию, а соли с окислительными свойствами (например, К2Сг04) даже при незначительном содержании в растворах пассивируют железо. В растворах солей, катионы которых более электроположительны, чем железо (CuS04, NiS04 и т. п.), коррозия происходит вследствие вытеснения железом металла из солей.

В растворах щелочей на поверхности железоуглеродистых сплавов образуются нерастворимые продукты, защищающие их от коррозии. Образование защитных пленок начинается уже при рН > 9,5; но при концентрациях щелочей более 30%, особенно при повышенных температурах, защитное действие этих пленок резко снижается.

В кислотах, не обладающих окислительными свойствами (например, в НС1), сталь, а тем более чугун, очень сильно разрушаются, В кислотах с окислительными свойствами (H2SO4, НNОз) на поверхности железа образуются защитные пленки, препятствующие дальнейшей коррозии. Это относится к сравнительно концентрированным кислотам. Так, НNОз при концентрации более 30% пассивирует железо, а при концентрации выше 50% практически не действует на него.

H2SO4 пассивирует железо при концентрации более 75%.

В органических кислотах, не являющихся окислителями, железоуглеродистые сплавы быстро разрушаются. В других органических средах (спирты, углеводороды, хлорпроизводные и т. п.) в отсутствие воды они практически не корродируют.

Разрушение железоуглеродистых сплавов наблюдается и в сухих газовых средах, особенно .при повышенных температурах (выше 300°С). Газовой коррозии способствует наличие окислителей, которыми чаще всего являются кислород воздуха, а также ,перегретый водяной пар при температурах выше 500 °С.

При 200—300 °С и давлении 300 кгс/см 2 водород вызывает водородную коррозию, в результате которой резко ухудшаются механические свойства металла. Причиной разрушения является диффузия водорода в металл, вызывающая в нем глубокие изменения, обусловленные образованием гидридов и их разложением. Кроме того, водород реагирует с карбидом железа

в результате чего происходит разрыхление структуры и постепенное обезуглероживание стали.

При высоких температурах и давлениях окись углерода, а также другие газообразные агенты вызывают коррозию.

Легированные стали. Для улучшения механических показателей и химической стойкости сталей в их состав могут вводиться специальные добавки, к которым относятся такие металлы, как никель, хром, титан, вольфрам, ванадий, марганец и др. Стали с такими добавками называются легированными. В зависимости от количества добавок они делятся на низколегированные (до 5% легирующих добавок), среднелегированные (5—10%) и высоколегированные (выше 10%).

При маркировке стали легирующие элементы условно обозначаются соответствующими буквами; Х — хром, Н — никель, М — молибден, Т — титан, Д — медь, С — кремний, Б — ниобий, Г — марганец, Ю—алюминий, В—вольфрам, Ф—ванадий, Р—бор и т. д. Цифра, стоящая после буквенного обозначения легирующего элемента, указывает примерное содержание (в %) данного элемента в сплаве; при содержании элемента до 1% цифра 1 опускается. В марках низколегированной стали цифры, стоящие слева от букв, указывают на среднее содержание углерода в сотых долях процента. Так, сталь марки 14Г2 содержит углерода около 0,14% (и марганца ~2%).

Из низколегированных сталей большое применение в аппарато- и котлостроении получила хромомолибденовая сталь марки 12МХ с содержанием молибдена около 0,5% и хрома около 0,5%. Из этой стали изготавливаются теплообменники, работающие при высоких температурах, горячие коллекторы и паропроводы высокого давления.

Высоколегированные стали (ГОСТ 5632—61) в зависимости от основных свойств подразделяются на три группы: к I группе относятся коррозионностойкие (нержавеющие) стали, обладающие стойкостью против электрохимической коррозии (атмосферной, почвенной, щелочной, кислотной, солевой и др.); ко II группе— жаростойкие (окалиностойкие) стали, работающие в ненагруженном или слабонагруженном состоянии и обладающие при этом стойкостью против химического разрушения поверхности в газовых средах при температуре выше 550 °С; к III группе— жаропрочные стали, выдерживающие высокие температуры в нагруженном состоянии и обладающие при этом достаточной окалиностойкостью.

Основным легирующим элементом всех типов нержавеющей стали является хром, влияние которого на коррозионную стойкость связано с образованием на поверхности стали устойчивой защитной пленки окислов. Минимальное содержание хрома в нержавеющей стали должно составлять примерно 12%.

Дальнейшее повышение коррозионной стойкости стали достигается введением в нее никеля, титана, молибдена и других присадок. Широко применяются стали марок ОХ18Н10 (содержание хрома 18%, никеля 10% и содержание углерода не более 0,08%), Х18Н10Т (содержание хрома 18%, 10% никеля, титана до 0,8% и углерода не более 0,12%).

Повышение жаростойкости стали достигается в основном введением в сталь хрома, алюминия и кремния.

Легированные чугуны получаются подобно легированным сталям. Особый интерес представляют сплавы, известные под названием ферросилидов, или кремнистых чугунов, с содержанием кремния до 15—17% (марки С15, С17, ГОСТ 2233—70). Они стойки к HNO3 всех концентраций, даже при температуре кипения, к серной кислоте (до 98%), нагретой до 100°С, Однако стойкость их к НСl растворам едких щелочей и восстановительным средам недостаточна. Если ввести в состав ферросилида С15 3,5— 4% молибдена, получается кремнемолибденовый чугун марки С15М4, известный под названием антихлор. Этот материал пригоден для изготовления деталей, работающих в среде горячей НС1. Изделия из ферросилидов (отливки) обладают высокой твердостью, хрупкостью и плохо переносят местный или быстрый нагрев.

Для изготовления аппаратуры, эксплуатируемой в условиях воздействия горячих водных растворов или расплавов NaOH иКОН,используются щелочестойкие чугуны (СЧЩ-1, СЧЩ-2).

Металлургической промышленностью выпускаются высокопрочные чугуны (ВЧ 45-5, ВЧ 50-2 и др., ГОСТ 7293—70), представляющие большой интерес как конструкционные материалы для химического аппаратостроения.

Медь и ее сплавы. Вследствие дефицитности, высокой стоимости и недостаточной химической стойкости во многих средах (минеральные кислоты, аммиак, хлориды и т. д.) медь находит ограниченное применение в качестве материала для химической аппаратуры. Однако она имеет очень ценное свойство - сохраняет пластичность при весьма низких температурах. Поэтому для аппаратуры, работающей в таких условиях, медь—очень удобный материал. Верхняя предельная температура применения меди 400 °С.

Следует отметить высокую теплопроводность меди (в 6—7 раз выше, чем у железа) и легкость ее обработки, как в холодном, так и в горячем состояниях.

В зависимости от количества примесей медь подразделяется на ряд марок: МО, Ml, М2, МЗ, М4 и др. (ГОСТ 859—66). Наименьшее количество примесей содержится в марке МО. Для изготовления, аппаратуры применяют медь Ml, М2 и МЗ.

Для изготовления отдельных деталей аппаратов, насосов, кранов широко используются различные медные сплавы — латуни и бронзы.

Латунями называют сплавы меди с цинком. Широко применяются латуни с содержанием цинка до 50%. Они обладают хорошими механическими и технологическими свойствами. Марки простых латуней: Л96, Л90, Л80, Л70, Л68, Л62 (ГОСТ 15527—70); двухзначные цифры в марке означают среднее содержание меди. Латуни с большим содержанием меди (90—96%) называются томпаками.

Введение в латунь небольших количеств олова, никеля, алюминия, марганца, железа и других, добавок во многих случаях улучшает механические свойства сплава и его коррозионную стойкость—специальные латуни (например, алюминиевая— ЛА77-2, оловянистая—Л070-1, Л090-1, свинцовая — ЛС74-3, ЛС64-2 и др.).

Из бронз (сплав меди с алюминием или оловом) следует особо отметить алюминиевые (Бр. АЖН 10-4-4, Бр. АЖМц 10-3-1,5 и др.; ГОСТ 493—54), значительно превосходящие по коррозионной стойкости оловянистые бронзы и латуни. Они стойки в фосфористой, уксусной, лимонной и других органических кислотах, в условиях атмосферной коррозии, в морской воде и т. д.

Кремнемарганцовистая бронза марки Бр. КМцЗ-1 применяется для изготовления аппаратуры, работающей под давлением, а также для взрывоопасной аппаратуры, так как эта бронза не дает искр при ударах.

Никель и его сплавы. Никель и сплавы на его основе благодаря высокой механической прочности и значительной химической стойкости во многих агрессивных средах, пластичности и способности к обработке различными способами представляют большой интерес для химического аппаратостроения.

Никель выпускается пяти марок: Н-0, Н-1, Н-2, Н-3 и Н-4 (ГОСТ 849—70). Для изготовления химической аппаратуры применяют две марки НП2 и НПЗ (в виде проката).

Никель отличается высокой стойкостью к воздействию горячих растворов и расплавов щелочей, высокой коррозионной стойкостью при повышенных температурах во многих органических средах, в том числе в жирных кислотах, феноле, спиртах и т. д., выдерживает действие слабых холодных растворов соляной кислоты и ее солей.

Вследствие дефицитности и высокой стоимости никель применяется для изготовления 'аппаратуры сравнительно редко. Значительно чаще используются сплавы никеля с медью, молибденом и другими металлами, обладающими более высокой коррозионной стойкостью, чем никель.

Сплавы никеля с медью известны под названием монель-металл, они обладают высокой стойкостью в окислительных средах при температурах до.750°С и сохраняют механическую прочность до 500 °С. Монель-металл стоек в чистой НзР04 высокой концентрации при нагревании и в растворах HF всех концентраций (включая и безводный HF) при всех температурах вплоть до кипения при ограниченном доступе воздуха.

К другим высокостойким в агрессивных средах сплавам никеля относятся никельмолибденовые (Н70М26Л, Н65МЗОЛ, Н60М35Л), пригодные для отливки арматуры и отличающиеся высокой коррозионной стойкостью в слабых (до 5%) растворах соляной кислоты и 65—78%-ных растворах серной кислоты.

Алюминий. Высокой степени чистоты (не ниже 99,6%) алюминий стоек к действию кислот — азотной, ортофосфорной, уксусной — и очень многих органических сред. Сернистые соединения и газы, содержащие сероводород, сернистый ангидрид, пары серы, сухой хлористый водород, также не действуют на алюминий. Поэтому он находит применение в химическом аппаратостроении. Из алюминия изготовляют сборники, баки и цистерны для хранения и перевозки азотной кислоты, трубы, реакторы, теплообменники и другие аппараты, работающие без давления и при температуре стенок не выше 150 °С.

Марки алюминия А995, А99, АО и др. (ГОСТ 11069—64).

Находят применение сплавы алюминия с кремнием (силумины СИЛ-1 и СИЛ-2—сплавы алюминия с 10—13% кремния, отличающиеся высокой стойкостью к азотной кислоте), марганцем (АМд), магнием (АМг1,АМг2 и др.), медью и магнием (Д1, ДЛ6 и др.), бериллием.

Свинец. Обладает высокой химической стойкостью, особенно как в чистой H2S04, так и в ее растворах. Однако свинец весьма мало прочен. Поэтому его чаще всего применяют не непосредственно, а в качестве защитного покрытия стальных и чугунных аппаратов и деталей. Как самостоятельный материал он употребляется для изготовления труб.

Верхний температурный предел применения свинца 150— 200°С, при более высоких температурах он постепенно теряет прочность и коррозионную стойкость, что затрудняет его применение.

Для защиты от коррозии используют свинец маркиС2(ГОСТ 3778—65).

Серебро. Этот металл очень редко применяется для изготовления химической аппаратуры из-за высокой стоимости. Однако в отдельных производствах, где перерабатываются особенно сложные агрессивные смеси (например, производство хлоруксусной кислоты), он является единственным подходящим материалом.

Титан. Это самый перспективный материал для изготовления химического оборудования. Отличается исключительно высокой прочностью, жаростойкостью и жаропрочностью, малой плотностью, высокой сопротивляемостью эрозии и усталостным напряжениям, хорошими технологическими свойствами и высокой коррозионной стойкостью, превосходящей в ряде случаев стойкость высоколегированных кислотостойких сталей.

Исключительные антикоррозионные свойства титана обусловлены образованием на его поверхности защитной окисной пленки. Поэтому титан стоек в тех средах, которые способствуют созданию такой пленки или, по крайней мере, не разрушают ее. Он стоек в разбавленной H2S04, разбавленной и концентрированной НNОз (за исключением дымящей), Н202, H2S, сухом и влажном хлоре, царской водке, уксусной и молочной кислотах, а также во многих других средах, агрессивных для большинства металлов. Для титана характерна исключительно высокая стойкость в морской воде; в НС1иНзР04 она зависит от концентрации кислот и их температуры. Титан стоек в очень разбавленных растворах этих кислот при относительно невысоких температурах, но с повышением концентрации кислот и их температуры скорость коррозии увеличивается.

Большим преимуществом титана перед другими коррозионно-стойкими металлами и сплавами является то, что его коррозионное разрушение протекает равномерно—межкристаллитнаяиточечная виды коррозии наблюдаются в очень редких случаях.

Однако титан взаимодействует при повышенных температурах с кислородом, азотом и водородом, а также с СО, CO2, NНз, водяным паром и многими летучими органическими соединениями. Марки технического титана: ВТ-1, ВТ1-2.

Представляют большой интерес также сплавы титана с различными металлами: алюминием, молибденом, хромом, ванадием и др. (например, марки ВТ4, ВТ5, ВТ14, ВТ15, ОТ4 и др.). Добавки этих металлов приводят к улучшению механических свойств и повышению коррозионной стойкости титана. Предельная температура эксплуатации титановых сплавов 350—500°С.

Несмотря на сравнительно высокую стоимость, титан и его сплавы быстро внедряются в химическую промышленность, главным образом для изготовления ответственных деталей химической аппаратуры.

Другие металлы. Помимо титана, важное значение, в химическом машиностроении приобретают цирконий, тантал, молибден, ниобий (и сплавы на их основе).

Отличительной характеристикой циркония является его стойкость в НС1, НNОз и H2S04 (до концентрации кислоты 80%).

По стойкости в щелочах цирконий превосходит титан и тантал; он стоек в горячих концентрированных растворах NaOH и обладает исключительно высокой коррозионной стойкостью в морской воде при комнатной температуре.

Тантал стоек в горячей НС1 и в царской водке. Однако он нестоек к действию олеума, горячей НзР04, соединений фтора и концентрированных растворов щелочей. Следует также отметить склонность этого металла к водородной коррозии.

Легирующие элементы и примеси в сталях: краткий справочник

Характеристики углеродистых сталей далеко не всегда соответствуют требованиям, которые предъявляют к материалам различные отрасли промышленности. Чтобы откорректировать их свойства, используют легирование.

Чем отличаются легирующие элементы от примесей

В углеродистых сталях, помимо основных элементов – железа и углерода, есть и другие: марганец, сера, фосфор, кремний, водород и прочие. Их считают примесями и делят на несколько групп:

- К постоянным относят серу, фосфор, марганец и кремний. Они всегда содержатся в стали в небольших количествах, попадая в нее из чугуна или используясь в качестве раскислителей.

- К скрытым относят водород, кислород и азот. Они тоже присутствуют в любой стали, попадая в нее при выплавке.

- К случайным относят медь, мышьяк, свинец, цинк, олово и прочие элементы. Они попадают в сталь из шихтовых материалов и считаются особенностью руды.

Для каждой из перечисленных примесей характерно определенное процентное содержание. Так, марганца в стали, как правило, не более 0,8 %, кремния – не более 0,4 %, фосфора – не более 0,025 %, серы – не более 0,05 %. Если обычного содержания некоторых элементов недостаточно, для получения сталей с нужными свойствами в них дополнительно вносят в определенных количествах специальные примеси, которые называют легирующими добавками.

Химический состав стали, формируемый в процессе выплавки, напрямую влияет на ее механические свойства

Как примеси влияют на свойства сталей

Примеси оказывают разное влияние на характеристики сталей:

- Углерод (С) повышает твердость, прочность и упругость сталей, но снижает их пластичность.

- Кремний (Si) при содержании в стали до 0,4 % и марганец при содержании до 0,8 % не оказывают заметного влияния на свойства.

- Фосфор (P) увеличивает прочность и коррозионную стойкость сталей, но снижает их пластичность и вязкость.

- Сера (S) повышает хрупкость сталей при высоких температурах, снижает их прочность, пластичность, свариваемость и коррозионную стойкость.

- Азот (N2) и кислород (O2) уменьшают вязкость и пластичность сталей.

- Водород (H2) повышает хрупкость сталей.

Как легирующие элементы влияют на свойства сталей

Легирующие добавки вводят в стали для изменения их характеристик:

- Хром (Cr) повышает твердость, прочность, ударную вязкость, коррозионную стойкость, электросопротивление сталей, одновременно уменьшая их коэффициент линейного расширения и пластичность.

- Никель (Ni) увеличивает пластичность, вязкость, коррозионную стойкость и ударную прочность сталей.

- Вольфрам (W) повышает твердость и прокаливаемость сталей.

- Молибден (Mo) увеличивает упругость, коррозионную стойкость, сопротивляемость сталей растягивающим нагрузкам и улучшает их прокаливаемость.

- Ванадий (V) повышает прочность, твердость и плотность сталей.

- Кремний (Si) увеличивает прочность, упругость, электросопротивление, жаростойкость и твердость сталей.

- Марганец (Mn) повышает твердость, износоустойчивость, ударную прочность и прокаливаемость сталей.

- Кобальт (Co) увеличивает ударную прочность, жаропрочность и улучшает магнитные свойства сталей.

- Алюминий (Al) повышает жаростойкость и стойкость сталей к образованию окалины.

- Титан (Ti) увеличивает прочность, коррозионную стойкость и улучшает обрабатываемость сталей.

- Ниобий (Nb) повышает коррозионную стойкость и устойчивость сталей к воздействию кислот.

- Медь (Cu) увеличивает коррозионную стойкость и пластичность сталей.

- Церий (Ce) повышает пластичность и прочность сталей.

- Неодим (Nd), цезий (Cs) и лантан (La) снижают пористость сталей и улучшают качество поверхности.

Виды легированных сталей

В зависимости от содержания легирующих элементов, стали делят на три вида:

- Если легирующих элементов менее 2,5 %, стали относят к низколегированным.

- При их содержании от 2,5 до 10 % стали считаются среднелегированными.

- Если легирующих элементов более 10 %, стали относят к высоколегированным.

Заключение

Примеси неизбежно присутствуют в сталях, но ряд из них являются вредными (к ним относятся скрытые примеси), поэтому их содержание стараются минимизировать. Легирующие элементы добавляют в стали целенаправленно для улучшения их свойств или получения специфических характеристик.

Стали и чугуны

ОСНОВЫ ТЕХНОЛОГИИ ЧУГУНА И СТАЛИ

Металлы обладают высокой прочностью, причем прочность на изгиб и растяжение у них практически такая же, как и на сжатие (у каменных материалов прочность на изгиб и растяжение в 10. 15 раз ниже прочности на сжатие). Так, прочность стали более чем в 10 раз превышает прочность бетона на сжатие и в 100. 200 раз прочность на изгиб и растяжение; поэтому, несмотря на то, что плотность стали-(7850 кг/м 3 ) в 3 раза выше плотности бетона (2500 кг/м), металлические конструкции при той же несущей способности значительно легче и компактнее бетонных. Этому способствует также высокий модуль упругости стали (в 10 раз выше, чем у бетона и других каменных материалов). Еще более эффективны конструкции из легких сплавов (табл. выше).

Металлы очень технологичны: во-первых, изделия из них можно получать различными индустриальными методами (прокатом, волочением, штамповкой и т. п.), во-вторых, металлические изделия и конструкции легко соединяются друг с другом с помощью болтов, заклепок и сварки.

Однако с точки зрения строителя металлы имеют и недостатки. Высокая теплопроводность металлов требует устройства тепловой изоляции металлоконструкций зданий. Хотя металлы негорючи, но металлические конструкции зданий необходимо специально защищать от действия огня. Это объясняется тем, что при нагревании прочность металлов резко снижается и металлоконструкции теряют устойчивость и деформируются. Большой ущерб экономике наносит коррозия металлов (см. п. 7.10). Металлы широко применяют в других отраслях промышленности, поэтому их использование в строительстве должно быть обосновано экономически.

Основной способ производства черных металлов — получение чугуна из руды и последующая его переработка в сталь. Для получения стали используют также металлолом. В последние годы начало развиваться непосредственное получение стали из железных руд.

Производство чугуна.Чугун получают в доменных печах высокотемпературной (до 1900 °С) обработкой смеси железной руды, твердого топлива (кокса) и флюса. Флюс (обычно известняк СаСО3) необходим для перевода в расплавленное состояние пустой породы (состоящей в основном из SiO2 и А12О3), содержащейся в руде, и золы от сжигания топлива. Эти компоненты, сплавляясь друг с другом, образуют доменный шлак, который представляет собой в основном смесь силикатов и алюминатов кальция.

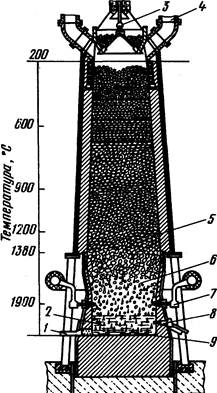

Рис. Схема доменной печи:

1 — летка для выпуска жидкого чугуна; 2— расплавленный шлак; 3 — загрузочное устройство; 4— газоотводная труба; 5—капли расплавленного чугуна; 6— капли шлакового расплава; 7— фурма для подачи воздуха; 8— летка для выпуска расплавленного шлака; 9 — жидкий чугун

Доменная печь — очень большое инженерное сооружение. Полезный объем печи — 2000. 3000 м 3 , а суточная производительность — 5000. 7000 т. В печь (см. рис.) сверху через устройство 3 загружают шихту, а снизу через фурмы 7 подают воздух. По мере продвижения шихты вниз ее температура поднимается. Кокс, сгорая в условиях ограниченного доступа кислорода, образует СО, который, взаимодействуя с оксидами железа, восстанавливает их до чистого железа, окисляясь до СО2. Железо плавится и при этом растворяет в себе углерод (до 5 %), превращаясь в чугун. Расплавленный чугун 9 стекает в низ печи, а расплав шлака 2, как более легкий, находится сверху чугуна. Чугун и шлак периодически выпускают через летки 1 и 8 в ковш. На каждую тонну чугуна получается около 0,6 т огненно-жидкого шлака.

Доменный шлак — ценное сырье для получения строительных материалов: шлакопортландцемента, пористого заполнителя для бетонов — шлаковой пемзы, шлаковой ваты, шлакоситаллов и др.

Чугун главным образом (около 80 %) идет для производства стали, остальная часть чугуна используется для получения литых чугунных изделий.

В зависимости от состава различают белый и серый чугуны. Белый чугун твердый и прочный, содержит большое количество цементита; в сером из-за присутствия кремния цементит не образуется и углерод выделяется в виде графита.

Производство стали.Сталь получают из чугуна и железного металлолома и специальных добавок, в том числе и легирующих элементов, плавлением в мартеновских печах, конверторах или электрических печах. Выплавка стали — (сложный процесс, складывающийся из целого ряда химических реакций между сырьевой шихтой, добавками и топочными газами. Выплавленную сталь разливают на слитки или перерабатывают в заготовки методом непрерывной разливки.

Изготовление стальных изделий.Стальные слитки — полуфабрикат, изкоторого различными методами получают необходимые изделия. В основном применяют обработку стали давлением: металл под действием приложенной силы деформируется, сохраняя приобретенную форму. При обработке металла давлением практически нет отходов. Для облегчения обработки сталь часто предварительно нагревают. Различают следующие виды обработки металла давлением: прокатка, прессование, волочение, ковка, штамповка. Наиболее (распространенный метод обработки — прокатка; им обрабатывается более 70 % получаемой стали).

При прокатке стальной слиток пропускают между вращающимися валками прокатного стана, в результате чего заготовка обжимается, вытягивается и в зависимости от. профиля прокатных валков приобретает заданную форму (профиль). Прокатывают сталь в основном в горячем состоянии. Сортамент стали горячего проката— сталь круглая, квадратная, полосовая, уголковая равнобокая и неравнобокая, швеллеры, двутавровые балки, шпунтовые сваи, трубы, арматурная сталь гладкая и периодического профиля и др. При волочении заготовка последовательно протягивается через отверстия (фильеры) размером меньше сечения заготовки, вследствие чего заготовка обжимается и вытягивается. При волочении в стали появляется так называемый наклеп, который повышает ее твердость. Волочение стали обычно производят в холодном состоянии, при этом получают изделия точных профилей с чистой и гладкой поверхностью. Способом волочения изготовляют проволоку, трубы малого диаметра, а также прутки круглого, квадратного и шестиугольного сечения.

Ковка — обработка раскаленной стали повторяющимися ударами молота для придания заготовке заданной формы. Ковкой изготовляют разнообразные стальные детали (болты, анкеры, скобы и т. д.).

Штамповка — разновидность ковки, при которой сталь, растягиваясь под ударами молота, заполняет форму штампа. Штамповка может быть горячей и холодной. Этим способом можно получать изделия очень точных размеров.

Прессование представляет собой процесс выдавливания находящейся в контейнере стали через выходное отверстие (очко) матрицы. Исходным материалом для прессования служит литье или прокатные заготовки. Этим способом можно получать профили различного сечения, в том числе прутки, трубы небольшого диаметра и разнообразные фасонные профили.

Холодное профилирование — процесс деформирования листовой или круглой стали на прокатных станах. Из листовой стали получают гнутые профили с различной конфигурацией в поперечнике, а из круглых стержней на станках холодного профилирования путем сплющивания — упрочненную холодносплющенную арматуру.

Свойства сталей

Плотностьстали — 7850 кг/м 3 , что приблизительно в 3 раза выше плотности каменных материалов (например, обычный тяжелый бетон имеет плотность — 2400 ±50 кг/м ).

Прочностные и деформативные свойствастали обычно определяются испытанием стали на растяжение. Сталь, как и другие металлы, ведет себя как упруго-пластичный материал. Модуль упругости стали составляет 2,1 • 10 5 МПа.

Теплопроводностьстали, как и всех металлов, очень высока и составляет около 70 Вт/(м • К), т. е. в 50. 70 раз выше, чем у бетона.

Коэффициент линейного термического расширения стали составляет10 • 10 -6 К -1 , т. е. практически равен КЛТР бетона.

Температура плавлениястали зависит от ее состава и для обычных углеродистых сталей находится в пределах 1500. 1300°С (чугун с содержанием углерода 4,3 % плавится при 1150 °С).

ТемпературоустойчивостьНебольшая потеря прочности наблюдается уже при нагреве выше 200 "С; после достижения температуры 500. 600°С обычные стали становятся мягкими и резко теряют прочность. Поэтому стальные конструкции не огнестойки и их необходимо защищать от действия огня, например, оштукатуриванием цементными растворами.

3.8. Цветные металлы и сплавы.

Алюминий и его сплавы.Алюминий - легкий серебристо-белый металл низкая плотность (2700 кг/м 3 ). В чистом виде алюминий мягок, пластичен, хорошо отливается, прокатывается, температура плавления составляет 657 °С. Алюминий обладает повышенной стойкостью к коррозии на воздухе за счет образования защитной пленки (А12О3), имеет высокую тепло- и электропроводность. Предел прочности у алюминия при растяжении - 90. 120 МПа, относительное удлинение - 20. 30 %, твердость НВ = 25. 30, коэффициент теплопроводности - 200 Вт(м • °С).

В чистом виде в строительстве алюминий применяется для отливки деталей, изготовления порошков (алюминиевые краски и газообразователи при изготовлении ячеистых бетонов), фольги, электропроводов. Из алюминиевой фольги делают высокоэффективный утеплитель (альфоль), используют ее в качестве отражателя тепловых лучей, а также декоративного материала.

Путем анодного оксидирования из алюминиевых сплавов получают архитектурные детали различной расцветки.

Для строительных изделий алюминий применяют в виде сплавов, в состав которых входят Сu, Mn, Mg, Si, Fe.

Читайте также: