Что является основным критерием для разделения сталей по качеству

Сталь — основной металлический материал, широко применяемый в строительстве, а также для изготовления приборов, машин, оборудования и инструментов. Её широкое использование обусловлено сочетанием обширного комплекса механических, физческих, химических и технологических свойств. Кроме того, сталь весьма недорога и ее можно легко производить в большом объёме.

Развитие технологий ведет к повышению рабочих параметров машин и приборов, предъявляет все большие требования к качеству и свойствам стали. В связи с этим разрабатываются новые марки стали, а также совершенствуются процессы ее получения. Стали классифицируют по химическому составу, назначению, качеству, степени раскисления и структуре.

1. По химическому составу стали классифицируют на углеродистые и легированные.

По содержанию углерода стали разделяют:

- низкоуглеродистые (0,3% С)

- среднеуглеродистые (0,3—0,7% С)

- высокоуглеродистые (выше 0,7% С)

Легированные стали в зависимости от количества введенных элементов подразделяют:

- низколегированные (5%)

- среднелегированные (5-10%)

- высоколегированные (более 10%)

2. По назначению стали подразделяют на:

- конструкционные (стали: 20, 35, 45, 20Х, 40Х, 18ХГТ, 30ХГСА, 65Г и др.)

- инструментальные (У8А, У10А, 5ХНМ, 9ХС, 4Х5МФС)

- стали спецназначения с особыми свойствами

3. По качеству стали классифицируют на:

- стали обыкновенного качества (только углеродистые до 0,5 % С)

- качественные стали (углеродистые и легированные)

- высококачественные стали (углеродистые и легированные)

- особо высококачественные стали (легированные)

Под качеством стали нужно понимать совокупность свойств, определяемых техническим процессом ее производства. Однородность химического состава, строения и свойств стали в основном зависят от вредных примесей фосфора и серы, а также содержания газов (02, N, Н). Газы трудно определить количественно, потому что они являются скрытыми примесями. Именно поэтому нормы содержания вредных примесей служат основным показателем для разделения сталей по качеству.

4. По способу раскисления и характеру затвердевания сталь классифицируют:

- спокойную (сп)

- полуспокойную (пс)

- кипящую (кп)

Раскисление, это процесс удаления кислорода из жидкого металла. Легированные стали производят спокойными (сп), тогда как углеродистые производят спокойными (сп), полуспокойными (пс) и кипящими (кп).

5. По структуре стали классифицируются:

(в нормализованном и отожженном состояниях)

В зависимости от структуры в отожженном (равновесном) состоянии стали разделяют на шесть классов:

- доэвтектоидные, имеющие в структуре избыточный феррит

- эвтектоидные, структура которых состоит из перлита

- заэвтектоидные, имеющие в структуре вторичные, выделяющиеся из аустенита, карбиды

- ледебуритные, содержащие в структуре первичные (эвтектические) карбиды

- аустенитные

- ферритные

По структуре после нормализации, стали подразделяют на следующие классы:

- перлитный

- мартенситный

- аустенитный

- ферритный

Сталь перлитного класса имеет невысокую устойчивость переохлажденного аустенита. При охлаждении на воздухе они приобретают структуру перлита, сорбита или троостита, в которой могут присутствовать также избыточные феррит или карбиды. К сталям перлитного класса относят углеродистые и низколегированные стали. Это большая группа основных недорогих, широко используемых сталей.

Стали мартенситного класса отличаются высокой устойчивостью переохлажденного аустенита. Для таких сталей скорость охлаждения на воздухе оказывается больше критической скорости закалки; при охлаждении на воздухе они закаливаются на мартенсит. К этому классу относят среднелегированные и высоколегированные стали.

Стали аустенитного класса из-за повышенного количества никеля или марганца (обычно в сочетании с хромом) имеют интервал мартенситного превращения ниже О°С и сохраняют аустенит при комнатной температуре. Распад аустенита в перлитной и промежуточной области отсутствует.

Ферритные стали имеют высокое содержание элементов, сужающих Y-область, при определенной их концентрации исчезает у-превращение.

Рассмотренная классификация относится только к нормализованным сталям. Если изменить условия охлаждения, то структура стали тоже может измениться. Если сталь перлитного класса охладить с большей скоростью, то можно получить мартенсит. При охлаждении стали мартенситного класса с меньшей скоростью можно получить перлит, после обработки стали аустенитного класса холодом — мартенсит. Легированные стали доэвтектоидного, заэвтектоидного и перлитного классов в основном применяют для изготовления инструмента и деталей машин. Стали мартенситного класса применяют редко. Стали аустенитного в ферритного классов имеют особые физические и химические свойства (коррозиестойкие, жаропрочные). Стали ледебуритного класса применяют как инструментальные стали (быстрорежующих сталей в часности).

Что является основным критерием для разделения сталей по качеству

Сталь - основной материал, широко применяемый в машино- и приборостроении, строительстве, а также для изготовления различных инструментов. Она сравнительно недорога и производится в больших количествах. Сталь обладает ценным комплексом механических, физико-химических и технологических свойств. Стали классифицируют по химическому составу, назначению, качеству, степени раскисления и структуре.

Классификация по химическому составу. По химическому составу стали подразделяют на углеродистые и легированные. Сталь, свойства которой в основном зависят от содержания углерода, называют углеродистой. Углеродистые стали по содержанию в них углерода подразделяют на низкоуглеродистые (до 0,25% С), среднеуглеродистые (0,25-0,6% С) и высокоуглеродистые (более 0,6% С).

Легированной называют сталь, в состав которой входят специально введенные элементы для придания ей требуемых свойств. По количеству введенных легирующих элементов легированную сталь делят на три группы: низколегированную (с суммарным содержанием легирующих элементов до 2,5%), среднелегированную (от 2,5 до 10%) и высоколегированную (свыше 10%). В зависимости от введенных элементов различают стали, например, хромистые, марганцовистые, хромоникелевые и т. п.

Классификация по назначению. Стали по назначению делят на конструкционные, инструментальные и стали специального назначения с особыми свойствами.

Конструкционные стали представляют наиболее обширную группу, предназначенную для изготовления деталей машин, приборов и элементов строительных конструкций. Из конструкционных сталей можно выделить цементуемые, улучшаемые, автоматные, высокопрочные и рессорно-пружинные стали.

Инструментальные стали подразделяют на стали для изготовления режущего, измерительного инструмента и штампов холодного и горячего деформирования.

Стали специального назначения - это нержавеющие (коррозионностойкие), жаростойкие, жаропрочные, износостойкие и др.

Классификация по качеству. Стали по качеству классифицируют на стали обыкновенного качества, качественные, высококачественные и особовысококачественные. Под качеством понимается совокупность свойств стали, определяемых металлургическим процессом ее производства. Однородность химического состава, строение и свойства стали зависят от содержания вредных примесей и газов (кислорода, водорода, азота). Основными показателями для разделения сталей по качеству являются нормы содержания вредных примесей (серы, фосфора). Стали обыкновенного качества содержат до 0,06 % S и 0,07 % Р, качественные – до 0,035% S и 0,035% Р, высококачественные - не более 0,025% S и 0,025% Р, а особовысококачественные - не более 0,015% S и 0,025% Р.

Классификация по степени раскисления. Стали по степени раскисления классифицируют на спокойные, полуспокойные и кипящие. Раскислением называют процесс удаления кислорода из жидкой стали. Нераскисленная сталь обладает недостаточной пластичностью и подвержена хрупкому разрушению при горячей обработке давлением.

Спокойные стали хорошо раскислены марганцем, алюминием и кремнием в печи и ковше. Они затвердевают в изложнице спокойно, без газовыделения, с образованием в верхней части слитков усадочной раковины. Дендритная ликвация в крупных слитках такой стали при их прокатке или ковке приводит к появлению полосчатой структуры. Это вызывает анизотропию механических свойств. Пластические свойства стали в поперечном (по отношению к направлению прокатки или ковки) значительно ниже, чем в продольном.

Зональная ликвация приводит к тому, что в верхней части слитка содержание серы, фосфора и углерода увеличивается, а в нижней - уменьшается. Это приводит к ухудшению свойств изделия из такого слитка, вплоть до отбраковки.

Кипящие стали раскисляют только марганцем. Они раскислены недостаточно. Перед разливкой в них содержится повышенное количество кислорода, который при затвердевании слитка частично реагирует с углеродом и выделяется в виде пузырей окиси углерода СО, создавая ложное впечатление «кипения» стали. Движение металла при кипении способствует развитию в слитках такой стали зональной ликвации. По сравнению со спокойной сталью такие слитки не имеют усадочной раковины. Кипящая сталь практически не содержит неметаллических включений продуктов раскисления. Кипящие стали относительно дешевы. Их выплавляют низкоуглеродистыми и с очень малым содержанием кремния (Si≤0,07%), но с повышенным количеством газообразных примесей. При прокатке слитков такой стали газовые пузыри, заполненные окисью углерода, завариваются. Листы из такой стали, предназначенные для изготовления деталей кузовов автомашин вытяжкой, имеют хорошую штампуемость при выполнении формоизменяющих операций холодной листовой штамповки.

Полуспокойные стали по степени их раскисления занимают промежуточное положение между спокойными и кипящими сталями. Частично их раскисляют в печи и ковше, а частично - в изложнице за счет содержащегося в металле углерода. Ликвация в слитках полуспокойной стали меньше, чем в кипящей, и приближается к ликвации в слитках спокойной стали.

Классификация по структуре. Стали по структуре классифицируют в состояниях после отжига и нормализации (см. гл. IV). В отожженном (равновесном) состоянии на доэвтектоидные, имеющие в структуре избыточный феррит; эвтектоидные, структура которых состоит из перлита; заэвтектоидные, в структуре которых имеются вторичные карбиды, выделяющиеся из аустенита; ледебуритные, в структуре которых содержатся первичные (эвтектические) карбиды; аустенитные; ферритные.

По структуре после нормализации стали подразделяют на следующие основные классы: перлитный, мартенситный (см. гл. IV), аустенитный, ферритный. Мартенсит представляет собой сильно перенасыщенное углеродом α-железо с искаженной кристаллической решеткой.

Влияние углерода и постоянных примесей на свойства углеродистых сталей. В составе углеродистой стали кроме железа и углерода содержится ряд постоянных примесей: кремний, марганец, сера, фосфор, кислород, азот, водород и другие элементы, которые оказывают большое влияние на свойства стали. Присутствие примесей объясняется трудностью их удаления при выплавке (сера, фосфор) или переходом их в сталь при ее раскислении (кремний, марганец) или из шихты (хром, никель).

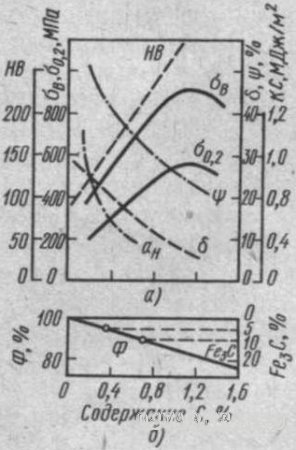

Структура стали без термической обработки после медленного охлаждения состоит из смеси феррита и цементита, т. е. структура такой стали либо перлит+феррит, либо перлит+цементит. Количество цементита возрастает в стали прямо пропорционально содержанию углерода (рис. 27, б). Твердость цементита (HV 800), на порядок больше твердости феррита (HV 80). Твердые частицы цементита повышают сопротивление деформации, уменьшая пластичность и вязкость. Таким образом с увеличением в стали содержания углерода возрастают твердость, предел прочности и уменьшаются ударная вязкость, относительные удлинение и сужение (рис. 27, а).

Рис. 27. Влияние углерода на механические свойства стали (а) и на количество феррита и цементита (б)

Механические свойства приведены для горячедеформированной стали без термической обработки. Цифры являются средними и могут колебаться в пределах ±10% в зависимости от содержания примесей, условий охлаждения после прокатки и т. д.

Для заэвтектоидных сталей на их механические свойства сильное влияние оказывает вторичный цементит, который образует хрупкий «каркас» вокруг зерен перлита. Этот «каркас» преждевременно разрушается под нагрузкой, что вызывает снижение прочности, пластичности и вязкости. Поэтому заэвтектоидные стали применяют после специального отжига, в результате которого получают в структуре зернистый перлит.

Увеличение содержания углерода сверх 0,4% и уменьшение ниже 0,3% приводит к ухудшению обрабатываемости резанием. Увеличение содержания углерода снижает технологическую пластичность стали при горячей и в особенности при холодной обработке давлением и ухудшает ее свариваемость - способность материалов образовывать неразъемные соединения с заданными свойствами.

Увеличение содержания углерода повышает температуру порога хладноломкости (температурный интервал перехода стали в хрупкое состояние) в среднем на 20°С на каждые 0,1% углерода.

Содержание кремния в углеродистой стали в виде примеси составляет обычно до 0,4%, а марганца 0,5-0,8%. Кремний и марганец являются полезными примесями. Они переходят в сталь в процессе ее раскисления при выплавке. Раскисление улучшает свойства стали. Кремний сильно повышает предел текучести стали σ0,2, что снижает способность стали к вытяжке. Поэтому в сталях, предназначенных для холодной штамповки, содержание кремния должно быть наименьшим.

Марганец повышает прочность стали, не снижая пластичности, и резко уменьшает хрупкость при высоких температурах (красноломкость). Марганец уменьшает вредное влияние кислорода и серы.

Сера является вредной примесью в стали, содержание ее в зависимости от качества стали не должно превышать 0,06%.

Сера нерастворима в железе. С железом она образует химическое соединение - сульфид железа (FeS). Соединение FeS образует с железом эвтектический сплав (эвтектику) с температурой плавления 988°С. При кристаллизации железоуглеродистых сплавов эвтектика располагается обычно по границам зерен. При нагревании стали до 1000-1300°С эвтектика расплавляется и нарушается связь между зернами металла, т. е. происходит охрупчивание, вызываемое оплавлением примесей по границам кристаллов. Явление красноломкости может проявляться при ковке или прокатке стали, когда вследствие красноломкости на деформируемом металле в местах расположения эвтектики возникают надрывы и трещины.

При наличии в стали марганца образуется тугоплавкое соединение - сульфид MnS. В затвердевшей стали частицы MnS располагаются в виде отдельных включений, что исключает образование легкоплавкой эвтектики и явление красноломкости.

Сульфиды, как и другие неметаллические включения, сильно снижают однородность строения и механические свойства стали, в особенности пластичность, ударную вязкость и предел выносливости, а также ухудшают свариваемость и коррозионную стойкость.

Фосфор является вредной примесью в стали, и содержание его в зависимости от качества стали не должно превышать 0,08%. Растворяясь в феррите, фосфор сильно искажает и уплотняет его кристаллическую решетку. При этом увеличиваются пределы прочности и текучести, сплава, но уменьшаются его пластичность и вязкость, фосфор значительно повышает порог хладноломкости стали и увеличивает склонность сплава к ликвации.

Газы (азот, водород, кислород) частично растворены в стали и присутствуют в виде хрупких неметаллических включений - оксидов и нитридов. Примеси, концентрируясь по границам зерен в виде нитридов и оксидов, повышают порог хладноломкости, понижают предел выносливости и сопротивление хрупкому разрушению. Так, хрупкие оксиды при горячей обработке стали давлением не деформируются, а крошатся и разрыхляют металл.

Влияние растворенного в стали водорода проявляется в охрупчивании стали. Поглощенный при выплавке стали водород, кроме того, приводит к образованию в крупных поковках флокенов - очень тонких трещин овальной или округлой формы.

Флокены резко ухудшают свойства и недопустимы в стали, предназначенной для изготовления ответственных деталей.

Кремний, марганец, сера, фосфор, а также газы: кислород, азот, водород - постоянные примеси в стали. Кроме них в стали могут находиться случайные примеси, попадающие в сталь из вторичного сырья или руд отдельных месторождений. Из скрапа (стального лома) в сталь могут попасть хром, никель, олово и ряд других элементов. Отдельные элементы, например медь, мышьяк, попадают в сталь из руды. Случайные примеси находятся в стали в небольших количествах, и они оказывают на свойства стали незначительное влияние.

1. Какими свойствами обладают чугуны?

2. Перечислите основные виды чугунов.

3. Чем обусловлено различие свойств серого и белого чугунов?

4. В чем состоит сущность изготовления высокопрочного чугуна?

5. Как маркируется серый чугун?

6. Какое влияние оказывает углерод на свойства стали?

7. Расскажи/е о влиянии серы и фосфора на свойства стали.

8. Расскажите о влиянии углерода и случайных примесей на свойства углеродистой стали.

9. По каким признакам классифицируют стали?

Уважаемый посетитель, Вы прочитали статью "Стали", которая опубликована в категории "Материаловедение". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Классификация стали

Сталь - деформируемый (ковкий) сплав железа с углеродом (до 2,14%) и другими элементами. Получают, главным образом, из смеси чугуна со стальным ломом в кислородных конвертерах, мартеновских печах и электропечах. Сплав железа с углеродом, содержащий более 2,14% углерода, называют чугуном.

99% всей стали - материал конструкционный в широком смысле слова: включая стали для строительных сооружений, деталей машин, упругих элементов, инструмента и для особых условий работы - теплостойкие, нержавеющие, и т.п. Его главные качества - прочность (способность выдерживать при работе достаточные напряжения), пластичность (способность выдерживать достаточные деформации без разрушения как при производстве конструкций, так в местах перегрузок при их эксплуатации), вязкость (способность поглощать работу внешних сил, препятствуя распространению трещин), упругость, твердость, усталость, трещиностойкость, хладостойкость, жаропрочность.

Для изготовления подшипников широко используют шарикоподшипниковые хромистые стали ШХ15 и ШХ15СГ. Шарикоподшипниковые стали обладают высокой твердостью, прочностью и контактной выносливостью.

Пружины, рессоры и другие упругие элементы работают в области упругой деформации материала. В то же время многие из них подвержены воздействию циклических нагрузок. Поэтому основные требования к пружинным сталям - это обеспечение высоких значений пределов упругости, текучести, выносливости, а также необходимой пластичности и сопротивления хрупкому разрушению (55С2, 60С2А, 50ХФА, 30Х13, 03Х12Н10Д2Т).

Высокопрочные стали имеют высокую прочность при достаточной пластичности (среднеуглеродистая легированная сталь 40ХН2МА), высокой конструктивной прочностью, малой чувствительностью к надрезам, высоким сопротивлением хрупкому разрушению, низким порогом хладноломкости, хорошей свариваемостью.

Классификация сталей и сплавов производится:

- по химическому составу;

- по структурному составу;

- по качеству (по способу производства и содержанию вредных примесей);

- по степени раскисления и характеру затвердевания металла в изложнице;

- по назначению.

Химический состав

По химическому составу углеродистые стали делят в зависимости от содержания углерода на следующие группы:

- малоуглеродистые - менее 0,3% С;

- среднеуглеродистые - 0,3. 0,7% С;

- высокоуглеродистые - более 0,7 %С.

Для улучшения технологических свойств стали легируют. Легированной называется сталь, в которой, кроме обычных примесей, содержатся специально вводимые в определенных сочетаниях легирующие элементы (Сr, Ni, Мо, Wo, V, Аl, В, Тl и др.), а также Mn и Si в количествах, превышающих их обычное содержание как технологических примесей (1% и выше). Как правило, лучшие свойства обеспечивает комплексное легирование.

В легированных сталях их классификация по химическому составу определяется суммарным процентом содержания легирующих элементов:

- низколегированные - менее 2,5%;

- среднелегированные - 2,5. 10%;

- высоколегированные - более 10%.

Структурный состав

Легированные стали и сплавы делятся также на классы по структурному составу:

- в отожженном состоянии - доэвтектоидный, заэвтектоидный, ледебуритный (карбидный), ферритный, аустенитный;

- в нормализованном состоянии - перлитный, мартенситный и аутенитный.

К перлитному классу относят углеродистые и легированные стали с низким содержанием легирующих элементов, к мартенситному - с более высоким и к аустенитному - с высоким содержанием легирующих элементов.

Классификация стали по содержанию примесей

По качеству, то есть по способу производства и содё примесей, стали и сплавы делятся на четыре группы

Классификация сталей по качеству

| Группа | S, % | Р, % |

| Обыкновенного качества (рядовые) | менее 0,06 | менее 0,07 |

| Качественные | менее 0,04 | менее 0,035 |

| Высококачественные | менее 0,025 | менее 0,025 |

| Особовысококачественные | менее 0,015 | менее 0,025 |

Стали обыкновенного качества

Стали обыкновенного качества (рядовые) по химическому составу -углеродистые стали, содержащие до 0,6% С. Эти стали выплавляются в конвертерах с применением кислорода или в больших мартеновских печах. Примером данных сталей могут служить стали СтО, СтЗсп, Ст5кп.

Стали обыкновенного качества, являясь наиболее дешевыми, уступают по механическим свойствам сталям других классов.

Стали качественные

Стали качественные по химическому составу бывают углеродистые или легированные (08кп, 10пс, 20). Они также выплавляются в конвертерах или в основных мартеновских печах, но с соблюдением более стро-гих требований к составу шихты, процессам плавки и разливки.

Углеродистые стали обыкновенного качества и качественные по степени раскисления и характеру затвердевания металла в изложнице делятся на спокойные, полуспокойные и кипящие. Каждый из этих сортов отличается содержанием кислорода, азота и водорода. Так в кипящих сталях содержится наибольшее количество этих элементов.

Стали высококачественные

Стали высококачественные выплавляются преимущественно в электропечах, а особо высококачественные - в электропечах с электрошлаковым переплавом (ЭШП) или другими совершенными методами, что гарантирует повышенную чистоту по неметаллическим включениям (содержание серы и фосфора менее 0,03%) и содержанию газов, а следовательно, улучшение механических свойств. Это такие стали как 20А, 15Х2МА.

Стали особовысококачественные

Особовысококачественные стали подвергаются электрошлаковому переплаву, обеспечивающему эффективную очистку от сульфидов и оксидов. Данные стали выплавляются только легированными. Их производят в электропечах и методами специальной электрометаллургии. Содержат не более 0,01% серы и 0,025% фосфора. Например: 18ХГ-Ш, 20ХГНТР-Ш.

Классификация стали по назначению

По назначению стали и сплавы классифицируются на конструкционные, инструментальные и стали с особыми физическими и химическими свойствами.

Конструкционные стали

Конструкционные стали принято делить на строительные, для холодной штамповки, цементируемые, улучшаемые, высокопрочные, рессорно-пружинные, шарикоподшипниковые, автоматные, коррозионно-стойкие, жаростойкие, жаропрочные, износостойкие стали.

Строительные стали

К строительным сталям относятся углеродистые стали обыкновенного качества, а также низколегированные стали. Основное требование к строительным сталям - их хорошая свариваемость. Например: С255, С345Т, С390К, С440Д.

Стали для холодной штамповки

Для холодной штамповки применяют листовой прокат из низкоуглеродистых качественных марок стали 08Ю, 08пс и 08кп.

Цементируемые стали

Цементируемые стали применяют для изготовления деталей, работающих в условиях поверхностного износа и испытывающих при этом динамические нагрузки. К цементируемым относятся малоуглеродистые стали, содержащие 0,1-0,3% углерода (такие, как 15, 20, 25), а также некоторые легированные стали (15Х, 20Х, 15ХФ, 20ХН 12ХНЗА, 18Х2Н4ВА, 18Х2Н4МА, 18ХГТ, ЗОХГТ, 20ХГР).

Улучшаемые стали

К улучшаемым сталям относят стали, которые подвергают улучшению - термообработке, заключающейся в закалке и высоком отпуске. К ним относятся среднеуглеродистые стали (35, 40, 45, 50), хромистые стали (40Х, 45Х, 50Х), хромистые стали с бором (ЗОХРА, 40ХР), хромоникелевые, хромокремниемарганцевые, хромоникельмолибденовые стали.

Высокопрочные стали

Высокопрочные стали - это стали, у которых подбором химического состава и термической обработкой достигается предел прочности примерно вдвое больший, чем у обычных конструкционных сталей. Такой уровень прочности можно получить в среднеуглеродистых легированных сталях - таких, как ЗОХГСН2А, 40ХН2МА, ЗОХГСА, 38ХНЗМА, ОЗН18К9М5Т, 04ХИН9М2Д2ТЮ.

Пружинные стали

Пружинные (рессорно-пружинные) стали сохраняют в течение длительного времени упругие свойства, поскольку имеют высокий предел упругости, высокое сопротивление разрушению и усталости. К пружинным относятся углеродистые стали (65, 70) и стали, легированные элементами, которые повышают предел упругости - кремнием, марганцем, хромом, вольфрамом, ванадием, бором (60С2, 50ХГС, 60С2ХФА, 55ХГР).

Подшипниковые стали

Подшипниковые (шарикоподшипниковые) стали имеют высокую прочность, износоустойчивость, выносливость. К подшипниковым предъявляют повышенные требования на отсутствие различных включений, макро- и микропористости. Обычно шарикоподшипниковые стали характеризуются высоким содержанием углерода (около 1%) и наличием хрома (ШХ9, ШХ15).

Автоматные стали

Автоматные стали используют для изготовления неответственных деталей массового производства (винты, болты, гайки и др.)> обрабатываемых на станках-автоматах. Эффективным металлургическим приемом повышения обрабатываемости резанием является введение в сталь серы, селена, теллура, а также свинца, что способствует образованию короткой и ломкой стружки, а также уменьшает трение между резцом и стружкой. Недостаток автоматных сталей - пониженная пластичность. К автоматным сталям относятся такие стали, как А12, А20, АЗО, А40Г, АС11, АС40, АЦ45Г2, АСЦЗОХМ, АС20ХГНМ.

Износостойкие стали

Износостойкие стали применяют для деталей, работающих в условиях абразивного трения, высокого давления и ударов (крестовины железнодорожных путей, траки гусеничных машин, щеки дробилок, черпаки землеройных машин, ковши экскаваторов и др.)- Пример износостойкой стали - высокомарганцовистая сталь 110Г13Л.

Коррозионно-стойкие (нержавеющие) стали

Коррозионно-стойкие (нержавеющие) стали - легированные стали с большим содержанием хрома (не менее 12%) и никеля. Хром образует на поверхности изделия защитную (пассивную) оксидную пленку. Углерод в нержавеющих сталях - нежелательный элемент, а чем больше хрома, тем выше коррозионная стойкость.

Структура для наиболее характерных сплавов этого назначения может быть:

- ферритно-карбидной и мартенситной (12X13, 20X13, 20Х17Н2, 30X13, 40X13, 95X18 - для слабых агрессивных сред (воздух, вода, пар);

- ферритной (15X28) - для растворов азотной и фосфорной кислот;

- аустенитной (12Х18НЮТ) - в морской воде, органических и азотной кислотах, слабых щелочах;

- мартенситно-стареющей (ЮХ17Н13МЗТ, 09Х15Н8Ю) - в фосфорной, уксусной и молочной кислотах.

Сплав 06ХН28МТ может эксплуатироваться в условиях горячих (до 60°С) фосфорной и серной (концентрации до 20%) кислот.

Коррозионностойкие стали и сплавы классифицируют в зависимости от агрессивности среды, в которой они используются, и по их основному потребительскому свойству на собственно коррозионно-стойкие, жаростойкие, жаропрочные и криогенные.

Коррозионно-стойкие стали

Изделия из собственно коррозионностойких сталей (лопатки турбин, клапаны гидравлических прессов, пружины, карбюраторные иглы, диски, валы, трубы и др.) работают при температуре эксплуатации до 550°С.

Жаропрочные стали

Жаропрочные стали способны работать в нагруженном состоянии при высоких температурах в течение определенного времени и при этом обладают достаточной жаростойкостью. Данные стали и сплавы применяются для изготовления труб, клапанных, паро- и газотурбинных деталей (роторы, лопатки, диски и др.).

Для жаропрочных и жаростойких машиностроительных сталей используются малоуглеродистые (0,1-0,45% С) и высоколегированные (Si, Cr, Ni, Со и др.). Жаропрочные стали и сплавы в своем составе обязательно содержат никель, который обеспечивает существенное увеличение предела длительной коррозионной прочности при незначительном увеличении предела текучести и временного сопротивления, и марганец. Они могут дополнительно легироваться молибденом, вольфрамом, ниобием, титаном, бором, иодом и др. Так, микролегирование бором, а также редкоземельными и некоторыми щелочноземельными металлами повышает такие характеристики, как число оборотов при кручении, пластичность и вязкость при высоких температурах.

Рабочие температуры современных жаропрочных сплавов составляют примерно 45-80% от температуры плавления. Эти стали классифицируют по температуре эксплуатации (ГОСТ 20072-74):

при 400-550°С - 15ХМ, 12Х1МФ, 25Х2М1Ф, 20ХЗМВФ;

при 500-600°С - 15Х5М, 40ХЮС2М, 20X13;

при 600-650°С - 12Х18Н9Т, 45Х14Н14В2М, ЮХЦН23ТЗМР,

ХН60Ю, ХН70Ю, ХН77ТЮР, ХН56ВМКЮ, ХН62МВКЮ.

Жаростойкие стали

Жаростойкие (окалиностойкие) стали обладают стойкостью против химического разрушения поверхности в газовых средах, в том числе серосодержащих, при температурах +550-1200°С в воздухе, печных газах (15X5, 15Х6СМ, 40Х9С2, ЗОХ13Н7С2, 12X17, 15X28), окислительных и науглероживающих средах (20Х20Н14С2, 20Х23Н18) и работают в ненагруженном или слабонагруженном состоянии, так как могут проявлять ползучесть при приложении больших нагрузок. Жаростойкие стали характеризуют по температуре начала интенсивного окисления. Величина этой температуры определяется содержанием хрома в сплаве. Так, при . 15% Cr температура эксплуатации изделий составляет +950°С, а при 25% Cr до +130СГС. Жаростойкие стали также легируют никелем, кремнием, алюминием.

Криогенные стали

Криогенные машиностроительные стали и сплавы (ГОСТ 5632-72) по химическому составу являются низкоуглеродистыми (0,10% С) и высоколегированными (Cr, N1, Mn и др.) сталями аустенитного класса (08Х18НЮ, 12Х18НЮТ, ОЗХ20Н16АГ6, ОЗХ13АП9 и др.). Основными потребительскими свойствами этих сталей являются пластичность и вяз-кость, которые с понижением температуры (от +20 до -196°С) либо не меняются, либо мало уменьшаются, т.е. не происходит резкого уменьшения вязкости, характерного при хладноломкости. Криогенные машиностроительные стали классифицируют по температуре эксплуатации в диапазоне от -196 до -296°С и используют для изготовления деталей криогенного оборудования.

Инструментальные стали

Инструментальные стали по назначению делят на стали для режущих, измерительных инструментов, штамповые стали.

Стали для режущих инструментов

Стали для режущих инструментов должны быть способными сохранять высокую твердость и режущую способность продолжительное время, том числе и при нагреве. В качестве сталей для режущих инструментов применяют углеродистые, легированные инструментальные, быстрорежущие стали.

Углеродистые инструментальные стали

Углеродистые инструментальные стали содержат 0,65-1,32% углерода. Например, стали марок У7, У7А, У13, У13А. К данной группе, помимо нелегированных углеродистых инструментальных сталей, условно относят также стали с небольшим содержанием легирующих элементов, которые не сильно отличаются от углеродистых.

Легированные инструментальные стали

В данную группу сталей входят стали, содержащие легирующие элементы в количестве 1-3%. Легированные инструментальные стали имеют повышенную (по сравнению с углеродистыми инструментальными сталями) теплостойкость - до +300°С. Наиболее широко используют стали 9ХС (сверла, фрезы, зенкеры), ХВГ (протяжки, развертки), ХВГС (фрезы, зенкеры, сверла больших диаметров).

Быстрорежущие стали

Быстрорежущие стали применяют для изготовления различного режущего инструмента, работающего на высоких скоростях резания, так как они обладают высокой теплостойкостью - до +650°С. Наибольшее распространение получили быстрорежущие стали марок Р9, Р18, Р6М5, Р9Ф5, РЮК5Ф5.

Стали для измерительных инструментов

Инструментальные стали для измерительных инструментов (плиток, калибров, шаблонов) помимо твердости и износостойкости должны сохранять постоянство размеров и хорошо шлифоваться. Обычно применяют стали У8. У12, X, 12X1, ХВГ, Х12Ф1. Измерительные скобы, шкалы, линейки и другие плоские и длинные инструменты изготовляют из листовых сталей 15, 15Х. Для получения рабочей поверхности с высокой твердостью и износостойкостью инструменты подвергают цементации и закалке.

Штамповые стали

Штамповые стали обладают высокой твердостью и износостойкостью, прокаливаемостью и теплостойкостью.

Стали для штампов холодного деформирования

Эти стали должны обладать высокой твердостью, износостойкостью и прочностью, сочетающейся с достаточной вязкостью, также должны быть теплостойкими. Например Х12Ф1, Х12М, Х6ВФ, 6Х5ВЗМФС, 7ХГ2ВМ. Во многих случаях для изготовления штампов для холодного деформирования используют быстрорежущие стали.

Стали для штампов горячего деформирования

Эти стали должны иметь высокие механические свойства (прочность и вязкость) при повышенных температурах и обладать износостойкостью, окалиностойкостью, разгаростойкостью и высокой теплопроводностью. Примером таких сталей могут служить стали 5ХНМ, 5ХНВ, 4ХЗВМФ, 4Х5В2ФС, ЗХ2В8Ф, 4Х2В5МФ.

Валковые стали

Данные стали применяют для рабочих, опорных и прочих валков прокатных станов, бандажей составных опорных валков, ножей для холодной резки металла, обрезных матриц и пуансонов. К валковым сталям относят такие марки стали, как 90ХФ, 9X1, 55Х, 60ХН, 7Х2СМФ.

Требования к стали для валков

Высокая прокаливаемость. Для обеспечения высокой закаливаемости необходимо использование таких марок стали, устойчивость переохлажденного аустенита которых в обеих областях превращения, во возможности, достаточна для развития мартенситного превращения при минимальных скоростях охлаждения, например, в масле.

Глубокая прокаливаемость. Прокаливаемость - это глубина закаленного слоя или, другими словами, глубина проникновения мартенсита. Она зависит от химического состава, размеров деталей и условий охлаждения. Легирующие элементы, а также увеличение содержания углерода (0,8%) в стали способствуют увеличению ее прокаливаемости, поэтому необходимую прокаливаемость обеспечивают за счет оптимизации химического состава стали. Для данного типа стали необходима практически сквозная прокаливаемость, так как при этом обеспечивается жесткость валка, без которой затруднительно получение высокой точности проката. Среди элементов, увеличивающих прокаливаемость - кремний и бор.

Высокая износостойкость. Необходима для безаварийной работы стана. При высокой износостойкости образование абразивных частиц износа не происходит, система подшипников работает более надежно.

Высокая контактная прочность. Контактная прочность рабочего слоя валков должна быть выше контактных напряжений, возникающих в процессе прокатки с учетом естественных нагрузок.

Минимальная склонность к деформации и короблению в процессе термической обработки и неизменность размеров в процессе эксплуатации.

Удовлетворительная обрабатываемость при мехобработке, хорошая шлифуемость и полируемость для обеспечения высокой чистоты поверхности валков и, следовательно, высокого качества поверхности прокатываемого материала.

Наши партнёры

Спец-предложение

Предлагаем услуги по оптимизации геометрии разливочной оснастки с целью обеспечения повышения коэффициента использования металла и снижения осевой пористости слитков

С)Чем выше температура нагрева, тем ниже твердость.

А) Нормализация. В) Улучшение. С) Сфероидизация. D) Полная закалка.

№ 178. Как влияет большинство легирующих элементов на превращения в стали при отпуске?

А) Сдерживают процесс мартенситно-перлитного превращения, сдвигая его в область более высоких температур.

В) Не влияют на превращения при отпуске.

C) Сдвигают процесс мартенситно-перлитного превращения в область более низких температур.

D) Ускоряют мартенситно-перлитное превращение.

№ 179. Как называется обработка, состоящая в длительной выдержке закаленного сплава при комнатной температуре или при невысоком нагреве?

А) Рекристаллизация. В) Нормализация. С) Высокий отпуск. D) Старение.

№ 180. Как называется термическая обработка стали, состоящая в нагреве ее выше А3 или Ат, выдержке и последующем охлаждении вместе с печью?

А) Неполный отжиг.

В) Полный отжиг.

С) Рекристаллизационный отжиг.

№ 181. Какой отжиг следует применить для снятия деформационного упрочнения?

А) Рекристаллизационный.

В) Полный (фазовую перекристаллизацию).

№ 182. Какова цель диффузионного отжига?

А) Гомогенизация структуры.

В) Снятие напряжений в кристаллической решетке

С) Улучшение ферритной составляющей структуры. D) Получение зернистой структуры.

№ 183. Как регулируют глубину закаленного слоя при нагреве токами высокой частоты?

В) Интенсивностью охлаждения.

С) Частотой тока.

D)Типом охлаждающей жидкости.

№ 184. Как называется термическая обработка стали, состоящая из нагрева ее до аустенитного состояния и последующего охлаждения на спокойном воздухе?

А) Истинная закалка. В) Улучшение. С) Неполный отжиг. D) Нормализация.

№ 185. Какими особенностями должна обладать диаграмма состояния системы насыщаемый металл - насыщающий компонент для осуществления химико-термической обработки?

А) ХТО возможна только для систем, образующих механические смеси кристаллов компонентов.

В) Должна быть высокотемпературная область значительной растворимости компонента в металле.

С) ХТО возможна только для систем, образующих непрерывные твердые растворы.

D) В диаграмме должны присутствовать устойчивые химические соединения.

№ 186. Какие из сплавов системы А-В (рис. 44) могут быть подвергнуты химико-термической обработке?

А) Сплавы, лежащие между Е и b, могут быть насыщены компонентом А.

В) Сплавы, лежащие между а и с, могут быть насыщены компонентом В.

С) Все сплавы могут быть насыщены как компонентом А, так и В.

D) Ни один из сплавов не может быть подвергнут ХТО.

№ 187. Как называется обработка, состоящая в насыщении поверхности стали углеродом?

А) Цементация. В) Нормализация. С) Улучшение. D) Цианирование.

№ 188. Какова конечная цель цементации стали?

А) Создание мелкозернистой структуры сердцевины.

В) Повышение содержания углерода в стали.

С) Получение в изделии твердого поверхностного слоя при сохранении вязкой сердцевины.

D) Увеличение пластичности поверхностного слоя.

№ 189. Что такое карбюризатор?

А)Вещество, служащее источником углерода при цементации.

В) Карбиды легирующих элементов.

С) Устройство для получения топливовоздушной среды. D) Смесь углекислых солей.

№ 190. Какова структура диффузионного слоя, полученного в результате цементации стали?

Начиная от поверхности, следуют структуры .

А) цементит + перлит; перлит; перлит + феррит.

В) цементит + феррит; перлит; феррит.

С) перлит + феррит; феррит; феррит + цементит.

D) перлит; перлит + + цементит; цементит + феррит.

№ 191. Чем отличается мартенсит, полученный после закалки цементованного изделия, в сердцевинных участках от мартенсита в наружных слоях?

А) В сердцевине из-за низкой прокаливаемости сталей образуются структуры перлитного типа.

_В) В наружных слоях мартенсит высокоуглеродистый, в сердцевине - низкоуглеродистый.

С) В сердцевине мартенсита нет.

D) В наружных слоях мартенсит мелкоигольчатый, в сердцевине - крупноигольчатый.

№ 192. Как называется обработка, состоящая в насыщении поверхности стали азотом и углеродом в расплавленных солях, содержащих группу CN?

С) Цианирование. D) Модифицирование.

№ 193. Как называется обработка, состоящая в насыщении поверхности стали азотом и углеродом в газовой среде?

А) Цианирование. В) Улучшение. С) Модифицирование. D) Нитроцементация.

№ 194. Какие стали называют цементуемыми?

А) Высокоуглеродистые (более 0,7 % С).

С) Малоуглеродистые (0,1 . 0,25 % С).

D) Среднеуглеродистые (0,3 . 0,5 % Су

№ 195. В поле микроскопа около четверти площади микрошлифа занято перлитом. Сталь какой марки может находиться под микроскопом?

А) 40. В) 05. С) 10.D)20.

№ 196. Какая из приведенных в ответах сталей относится к заэвтектоидным?

А) Ст1кп. В) У10А. С) 10пс. D) A11.

№ 197. Какой из признаков может характеризовать кипящую сталь?

А) Низкое содержание кремния. В) Высокая плотность отливки. С) Низкая пластичность. D) Низкое содержание марганца.

№ 198. Какую сталь называют кипящей (например, СтЗкп)?

А) Сталь, обладающую повышенной плотностью.

В) Сталь, доведенную до температуры кипения.

С) Сталь, раскисленную марганцем, кремнием и алюминием

D) Сталь, раскисленную только марганцем.

№ 199. Что является основным критерием для разделения сталей по качеству?

А) Степень раскисления стали.

В) Степень легирования стали.

_С) Содержание в стали серы и фосфора.

D) Содержание в стали неметаллических включений.

№ 200. Каково предельное содержание серы и фосфора в высококачественных сталях?

A) S - 0,05 %, Р - 0,04 %.

В) S - 0,015 %, Р - 0,025 %.

С) S.- 0,025 %, Р - 0,025 %.

D) S - 0,035 %, Р - 0,035 %.

№ 201. Каково предельное содержание серы и фосфора в качественных сталях?

A) S - 0,015 %, Р - 0,025 %.

В) S - 0,025 %, Р - 0,025 %..

C)_S - 0,035 %,Р - 0,035 %.

D) S - 0,05 %, Р - 0,04 %.

№ 202. К какой категории по качеству принадлежит сталь Стбсп?

А) К высококачественным сталям. В) К особовысококачественным сталям. С) К качественным сталям. D) К сталям обыкновенного качества.

№ 203. К какой категории по качеству принадлежит сталь 05кп?

А) К сталям обыкновенного качества.

B) C качественным сталям.

С) К высококачественным сталям.

D) К особовысококачественным сталям.

№ 204. Содержат ли информацию о химическом составе (содержании углерода) марочные обозначения сталей обыкновенного качества, например, Ст4?

А) Нет. Число 4 характеризует механические свойства стали.

В) Нет.

С) Да. В сплаве Ст4 содержится 0,4 % углерода.

D) Да. В сплаве Ст4 содержится 0,04 % углерода.

№ 205. Какой из сплавов СтЗсп или сталь 30 содержит больше углерода?

В) В обоих сплавах содержание углерода одинаково.

D)) Для ответа на поставленный вопрос следует состав сплава СтЗсп уточнить по ГОСТ 380-94.

№ 206. Изделия какого типа могут изготавливаться из сталей марок 65, 70?

А) Изделия, изготавливаемые глубокой вытяжкой.

В) Пружины, рессоры.

C) Неответственные элементы сварных конструкций. D) Цементуемые изделия.

№ 207. Каков химический состав стали 20ХНЗА?

А) ~ 0,2 % С, не более 1,5 % Сr, ~ 3 % Ni. Сталь высококачественная.

В) ~ 2% С, не более 1,5 % Сг и N, ~ 3 % Ni.

С) ~ 0,02 % С, ~ 3 % N и ~ по 1 % Сr и Ni.

D) ~ 20 % Сr, не более 1,5 % Ni и около 3 % N.

№ 208. Каков химический состав сплава 5ХНМА?

А) ~ 0,5 % С; не более, чем по 1,5 % Сг, Ni и Мо. Сталь высокого качества.

В) ~ 5 % С; не более, чем по 1,5 % Сг, Ni, Mo и N.

С) ~ 0,05 % С; не более, чем по 1,5 % Сr, Ni и Мо. Сталь высокого качества.

D) ~ 5 % Сr; Ni, Mo и N не более, чем по 1,5 %.

№ 209. Какие стали называют автоматными?

А) Стали, предназначенные для изготовления ответственных пружин, работающих в автоматических устройствах.

В) Стали, длительно работающие при цикловом знакопеременном нагружении.

С) Стали с улучшенной обрабатываемостью резанием, имеющие повышенное содержание серы или дополнительно легированные свинцом, селеном или кальцием.

D) Инструментальные стали, предназначенные для изготовления металлорежущего инструмента, работающего на станках-автоматах.

№ 210. К какой группе материалов относится сплав марки А20?

А) К углеродистым инструментальным сталям.

В) К углеродистым качественным конструкционным сталям.

С) К сталям с высокой обрабатываемостью резанием. D) К сталям обыкновенного качества.

№ 211. К какой группе материалов относится сплав марки АЦ20? Каков его химический состав?

А) Конструкционная сталь, содержащая ~ 0,2 % С и легированная N и Zr.

B) Высококачественная конструкционная сталь, содержащая ~ 0,2 % С и ~ 1 % Zr.

C) Автоматная сталь. Содержит ~ 0,2 % С, легирована Са с добавлением РЬ и Те.

D)Алюминиевый сплав, содержащий ~ 2 % Zn.

№ 212. К какой группе материалов относится сплав марки АС40? Каков его химический состав?

А) Высококачественная конструкционная сталь. Содержит около 0,4 % углерода и около 1 % кремния.

В) Антифрикционный чугун. Химический состав в марке не отражен.

С) Конструкционная сталь, легированная азотом и кремнием. Содержит около 0,4 % углерода.

D)Автоматная сталь. Содержит около 0,4 % углерода, повышенное количество серы, легирована свинцом.

№ 213. Даны две марки сталей: 40Х9С2 и 40X13. Какая из них коррозионно-стойкая (нержавеющая)?

В) 40X13.

С) Ни одна из этих марок сталей не может быть отнесена к коррозионно-стойким (нержавеющим).

D) Обе марки относятся к коррозионно-стойким (нержавеющим) сталям.

№ 214. Какие металлы называют жаростойкими?

А) Металлы, способные сопротивляться часто чередующимся нагреву и охлаждению.

В) Металлы, способные сопротивляться коррозионному воздействию газа при высоких температурах.

С) Металлы, способные сохранять структуру мартенсита при высоких температурах.

D) Металлы, способные длительное время сопротивляться деформированию и разрушению при повышенных температурах.

№ 215. Какие металлы называют жаропрочными?

А) Металлы, способные сохранять структуру мартенсита при высоких температурах.

С) Металлы, способные длительное время сопротивляться деформированию и разрушению при повышенных температурах.

D) Металлы, способные сопротивляться часто чередующимся нагреву и охлаждению.

№ 216. Какие стали называют мартенситно-стареющими?

А) Стали, в которых мартенситно-перлитное превращение протекает при естественном старении.

В) Стали, в которых мартенсит образуется как следствие закалки и старения.

С) Безуглеродистые высоколегированные сплавы, упрочняющиеся после закалки и старения вследствие выделения интерметаллидных фаз.

D) Высоколегированные аустенитные стали, упрочняемые закалкой и последующей термомеханической обработкой с большими степенями обжатия.

№ 217. К какой группе материалов относится сплав марки У10А? Каков его химический состав?

А) Высококачественная углеродистая конструкционная сталь. Содержит около 0,1 % С.

В) Высокоуглеродистая сталь. Содержит около 1 % С, легирована N.

С) Титановый сплав. Содержит около 10 % А1.

D)Высококачественная углеродистая инструментальная сталь. Содержит около 1 % С.

№ 218. Какова форма графита в чугуне марки КЧ 35-10?

А) Пластинчатая. В) Хлопьевидная. С) В этом чугуне графита нет. D) Шаровидная.

№ 219. Графит какой формы содержит сплав СЧ 40?

А) Пластинчатой. В) Шаровидной. С) Хлопьевидной. D) В сплаве графита нет.

№ 220. Графит какой формы содержится в сплаве ВЧ 50?

А) Шаровидной. В) Хлопьевидной. С) В сплаве графита нет. D) Пластинчатой.

№ 221. Что означает число 10 в марке сплава КЧ 35-10? А) Относительное удлинение в процентах.

В) Ударную вязкость в кДж/м 2 .

С) Временное сопротивление в кгс/мм 2 .

D) Предел текучести в МПа.

№ 222. Что означает число 40 в марке сплава СЧ 40?

А) Предел текучести в МПа.

В) Предел прочности при изгибе в кгс/мм 2 .

С) Ударную вязкость в кДж/м 2 .

D) Временное сопротивление в кгс/мм 2 .

2.2 Цветные металлы и сплавы

№ 223. Какими из приведенных в ответах свойств характеризуется медь?

А) Низкой tпл (651 °С), низкой теплопроводностью, низкой плотностью (1740 кг/м 3 ).

В) Низкой tпл (327 °С), низкой теплопроводностью, высокой плотностью (11 600 кг/м 3 ).

С) Высокой tпл (1083 °С), высокой теплопроводностью, высокой плотностью (8940 кг/м 3 ).

D) Высокой tпл (1665 °С), низкой теплопроводностью, низкой плотностью (4500 кг/м 3 ).

№ 224. Каков тип кристаллической решетки меди?

А) В модификации а-ГПУ, в модификации β-ОЦК.

В) Кубическая гране-центрированная.

С) Гексагональная плотноупакованная.

D) Кубическая объемно-центрированная.

№ 225. Что такое латунь?

А) Сплав меди с цинком.

В) Сплав железа с никелем.

С) Сплав меди с оловом.

D) Сплав алюминия с кремнием.

№ 226. Каково максимальное содержание цинка в латунях, имеющих практическое значение?

А) 43 %. В) 39 %. С) 52 %. D) 18 %.

№ 227. Как влияет увеличение концентрации цинка на прочность и пластичность а-латуней?

А) Обе характеристики снижаются.

В) Обе характеристики возрастают.

C) Прочность увеличивается, пластичность снижается.

D) Прочность снижается, пластичность растет.

№ 228. Как влияет на прочность и пластичность

(а + β)-латуней увеличение концентрации цинка?

А) Прочность и пластичность снижаются.

В) Прочность и пластичность увеличиваются.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Маркировка и классификация сталей

Сталь — это сплав железа с углеродом (до 2% углерода). По химическому составу сталь разделяют на:

По качеству сталь разделяют на:

- сталь обыкновенного качества;

- качественную;

- повышенного качества;

- высококачественную.

Сталь углеродистую обыкновенного качества подразделяют на три группы:

- А — поставляемую по механическим свойствам и применяемую в основном тогда, когда изделия из нее подвергают горячей обработке (сварка, ковка и др.), которая может изменить регламентируемые механические свойства (Ст0, Ст1 и др.);

- Б — поставляемую по химическому составу и применяемую для деталей, подвергаемых такой обработке, при которой механические свойства меняются, а уровень их, кроме условий обработки, определяется химическим составом (БСт0, БСт1 и др.);

- В — поставляемую по механическим свойствам и химическому составу для деталей, подвергаемых сварке (ВСт1, ВСт2 и др.).

Сталь углеродистую обыкновенного качества изготовляют следующих марок: Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, СтЗкп, СтЗпс, СтЗсп, СтЗГпс, СтЗГсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Стбпс, Стбсп.

Буквы Ст обозначают «Сталь», цифры — условный номер марки в зависимости от химического состава, буквы «кп», «пс», «сп» — степень раскисления «кп» — кипящая, «пс» — полуспокойная, «сп» — спокойная).

Сталь углеродистая качественная конструкционная по видам обработки при поставке делится на:

- горячекатаную и кованую;

- калиброванную;

- круглую со специальной отделкой поверхности, серебрянку.

Легированную сталь по степени легирования разделяют:

- низколегированная (легирующих элементов до 2,5%);

- среднелегированная (от 2,5 до 10%);

- высоколегированная (от 10 до 50%).

В зависимости от основных легирующих элементов различают сталь 14 групп.

К высоколегированным относят:

- коррозионностойкие (нержавеющие) стали и сплавы, обладающие стойкостью против электрохимической и химической коррозии; межкристаллитной коррозии, коррозии под напряжением и др.;

- жаростойкие (окалиностойкие) стали и сплавы, обладающие стойкостью против химического разрушения в газовых средах при температуре выше 50 °C, работающие в ненагруженном и слабонагруженном состоянии;

- жаропрочные стали и сплавы, работающие в нагруженном состоянии при высоких температурах в течение определенного времени и обладающие при этом достаточной жаростойкостью.

Сталь легированную конструкционную в зависимости от химического состава и свойств делят:

- качественная;

- высококачественная А;

- особо высококачественную Ш (электрошлакового переплава).

По видам обработки при поставке различают сталь:

- горячекатаная;

- кованая;

- калиброванная;

- серебрянка.

По назначению изготовляют прокат:

- для горячей обработки давлением и холодного волочения (подкат);

- для холодной механической обработки.

2. Классификация углеродистых сталей

Стали подразделяются на углеродистые и легированные. По назначению различают стали конструкционные с содержанием углерода в сотых долях процента и инструментальные с содержанием углерода в десятых долях процента. Наибольший объем сварочных работ связан с использованием низкоуглеродистых и низколегированных конструкционных сталей.

Основным элементом в углеродистых конструкционных сталях является углерод, который определяет механические свойства сталей этой группы. Углеродистые стали выплавляют обыкновенного качества и качественные. Стали углеродистые обыкновенного качества подразделяются на три группы:

- группа А — по механическим свойствам;

- группа Б — по химическому составу;

- группа В — по механическим свойствам и химическому составу.

Изготавливают стали следующих марок:

- группа А — Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6;

- группа Б — БСт0, БСт1, БСт2, БСт3, БСт4, БСт5, БСт6;

- группа В — ВСт0, ВСт1, ВСт2, ВСт3, ВСт4, ВСт5.

По степени раскисления сталь обыкновенного качества имеет следующее обозначение:

- кп — кипящая,

- пс — полуспокойная,

- сп — спокойная.

Кипящая сталь, содержащая кремния (Si) не более 0,07%, получается при неполном раскислении металла марганцем. Сталь характеризуется резко выраженной неравномерностью распределения вредных примесей (серы и фосфора) по толщине проката. Местная повышенная концентрация серы может привести к образованию кристаллизационных трещин в шве и околошовной зоне. Кипящая сталь склонна к старению в околошовной зоне и переходу в хрупкое состояние при отрицательных температурах.

Спокойная сталь получается при раскислении марганцем, алюминием и кремнием, и содержит кремния (Si) не менее 0,12%; сера и фосфор распределены в ней более равномерно, чем в кипящей стали. Эта сталь менее склонна к старению и отличается меньшей реакцией на сварочный нагрев.

Полуспокойная сталь по склонности к старению занимает промежуточное место между кипящей и спокойной сталью. Полуспокойные стали с номерами марок 1—5 выплавляют с нормальным и с повышенным содержанием марганца, примерно до 1%. В последнем случае после номера марки ставят букву Г (например, БСтЗГпс).

Стали группы А не применяются для изготовления сварных конструкций. Стали группы Б делятся на две категории. Для сталей первой категории регламентировано содержание углерода, кремния марганца и ограничено максимальное содержание серы, фосфора, азота и мышьяка; для сталей второй категории ограничено также максимальное содержание хрома, никеля и меди.

Стали группы В делятся на шесть категорий. Полное обозначение стали включает марку, степень раскисления и номер категории. Например, ВСтЗГпс5 обозначает следующее: сталь группы В, марка СтЗГ, полуспокойная, 5-й категории. Состав сталей группы В такой же, как сталей соответствующих марок группы Б, 2-й категории. Стали ВСт1, ВСт2, ВСтЗ всех категорий и степеней раскисления выпускаются с гарантированной свариваемостью. Стали БСт1, БСт2, БСтЗ поставляют с гарантией свариваемости по требованию заказчика.

Углеродистую качественную сталь выпускают в соответствии с ГОСТ 1060—74. Сталь имеет пониженное содержание серы. Допустимое отклонение по углероду (0,03—0,04%). Стали с содержанием углерода до 0,20%, включительно, могут быть кипящими (кп), полуспокойными (пс) и спокойными (сп). Остальные стали — только спокойные. Для последующих спокойных сталей после цифр, буквы «сп» не ставят.

Углеродистые стали в соответствии с ОСТ 14-1-142—84 подразделяются на три подкласса:

- низкоуглеродистые с содержанием углерода до 0,25%;

- среднеуглеродистые с содержанием углерода (0,25—0,60%);

- высокоуглеродистые с содержанием углерода более 0,60%.

В сварных конструкциях в основном применяют низкоуглеродистые стали.

В сварочном производстве очень важным является понятие о свариваемости различных металлов.

Свариваемостью называется способность металла или сочетания металлов образовывать при установленной технологии сварки соединения, отвечающие требованиям, обусловленным конструкцией и эксплуатацией изделия.

По свариваемости углеродистые стали условно подразделяются на четыре группы:

- I — хорошо сваривающиеся;

- II — удовлетворительно сваривающиеся, т. е. для получения качественных сварных соединений деталей из этих сталей необходимо строгое соблюдение режимов сварки, специальные присадочные материалы, определенные температурные условия, а в некоторых случаях — подогрев, термообработка;

- III — ограниченно сваривающиеся, для получения качественных сварных соединений необходим дополнительный подогрев, предварительная или последующая термообработка;

- IV — плохо сваривающиеся, т. е. сварные швы склонны к образованию трещин, свойства сварных соединений пониженные, стали этой группы обычно не применяют для изготовления сварных конструкций.

Все низкоуглеродистые стали хорошо свариваются существующими способами сварки плавлением. Обеспечение равнопрочности сварного соединения не вызывает затруднений. Швы имеют удовлетворительную стойкость против образования кристаллизационных трещин. Это обусловлено низким содержанием углерода. Однако в сталях, содержащих углерод по верхнему пределу, вероятность возникновения холодных трещин повышается, особенно с ростом скорости охлаждения (повышение толщины металла, сварка при отрицательных температурах, сварка швами малого сечения и др.). В этих условиях, для предупреждения появления трещин, применяют предварительный подогрев до 120—200 °C.

В табл. 1. приведено обозначение химических элементов в марке легированной стали, а в табл 2 — состав некоторых марок сталей. В табл. 3 приведено примерное назначение различных марок сталей.

Таблица 1. Обозначение химических элементов в марке легированной стали

Таблица 2. Массовая доля химических элементов в различных марках стали в %

Читайте также: