Что такое мартеновская сталь

разновидность литой стали, получаемая в пламенных печах, предложенных Сименсом и Мартеном. В настоящее время М. с. — наиболее распространенный вид стали, отличающейся высокими качествами при невысокой стоимости. Способы получения М. с. разнообразны в зависимости от используемых материалов. Различаются виды плавки — кислая и основная. Шихтой могут служить передельный чугун, чугунный лом, стальной скрап (скрапный процесс), смесь тех и других и окисная железная руда (рудный процесс). Темп-pa плавки в мартеновской печи 1700—1800°, что обеспечивает освобождение стали от нек-рого количества серы. Длительность плавки позволяет анализировать качество и изменять его в зависимости от заданного сорта стали. На жел.-дор. тр-те М. с. применяется в виде фасонного, сортового и специального проката. Кроме того, М. с. вырабатывается в сталелитейных цехах з-дов НКПС для всевозможного литья.

Технический железнодорожный словарь. - М.: Государственное транспортное железнодорожное издательство . Н. Н. Васильев, О. Н. Исаакян, Н. О. Рогинский, Я. Б. Смолянский, В. А. Сокович, Т. С. Хачатуров. 1941 .

Смотреть что такое "МАРТЕНОВСКАЯ СТАЛЬ" в других словарях:

МАРТЕНОВСКАЯ СТАЛЬ — литая сталь, получаемая в мартеновской (см.), с заранее заданным химическим составом и высокими механическими и эксплуатационными свойствами … Большая политехническая энциклопедия

Мартеновская сталь — сталь, выплавляемая в мартеновских печах (См. Мартеновская печь). См. Сталь … Большая советская энциклопедия

мартеновская сталь — Сталь, выплавляемая в мартеновской печи … Словарь многих выражений

СТАЛЬ — СТАЛЬ, стали (мн. спец.), жен. (нем. Stahl). Твердый серебристо белый металл, представляющий собою сплав железа (основа) с углеродом (до 1,7%) и другими примесями (металлами и металлоидами), вводимыми для нужных изменений качества. Мартеновская… … Толковый словарь Ушакова

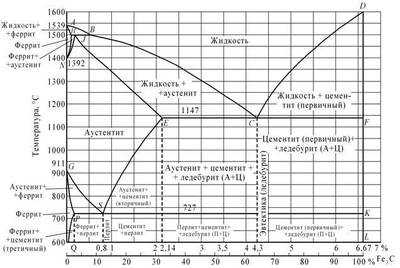

Сталь (сплав железа с углеродом) — Сталь (польск. stal, от нем. Stahl), деформируемый (ковкий) сплав железа с углеродом (до 2%) и др. элементами. С. ‒ важнейший продукт чёрной металлургии, являющийся материальной основой практически всех отраслей промышленности. Масштабы… … Большая советская энциклопедия

МАРТЕНОВСКАЯ ПЕЧЬ — пламенная регенеративная печь для переработки чугуна и стального лома в сталь. Первая мартеновская печь разработана и построена П. Мартеном во Франции в 1864. В 70 е гг. 20 в. строительство мартеновских печей практически прекращено (разработан… … Большой Энциклопедический словарь

Сталь — (Steel) Определение стали, производство и обработка стали, свойства сталей Информация об определении стали, производство и обработка стали, классификация и свойства сталей Содержание Содержание Классификация Характеристики стали Разновидности… … Энциклопедия инвестора

Сталь — I (Staël; по мужу Сталь Гольштейн; Staël Holstein) Анна Луиза Жермена де (16 или 22.4.1766, Париж, 14.7.1817, там же), французская писательница, теоретик литературы, публицист. Дочь Ж. Неккера. Получила разностороннее домашнее образование … Большая советская энциклопедия

мартеновская печь — пламенная регенеративная печь для переработки чугуна и стального лома в сталь. Первая Мартеновская печь разработана и построена П. Мартеном во Франции в 1864. В 70 х гг. XX в. строительство Мартеновской печи практически прекращено (разработан… … Энциклопедический словарь

Мартеновская печь — Эту статью следует викифицировать. Пожалуйста, оформите её согласно правилам оформления статей … Википедия

МАРТЕНОВСКАЯ СТАЛЬ

Мартеновский способ производства стали

Началом осуществления мартеновского процесса считается 1864 г., когда П. Мартен провел на одном из французских заводов первую плавку. Мартеновский процесс ведут на поду пламенной отражательной печи, снабженной регенераторами. В печь загружают шихту, чугун, лом и другие компоненты, которая под воздействием факела сжигаемого топлива плавится. После расплавления в ванну вводят различные добавки с тем, чтобы получить металл нужного состава. Затем готовый металл выпускают в ковш и разливают.

Мартеновская печь (рисунок 22) имеет рабочее плавильное пространство, ограниченное снизу подиной, сверху сводом, а с боков передней и задней стенками. Подина имеет форму ванны с откосами по направлению к стенкам печи. Футеровка печи может быть основной или кислой. Если в процессе плавки в шлаке преобладают основные окислы, процесс называют основным мартеновским процессом, а если кислые шлаки, процесс называют кислым. Основную мартеновскую печь футеруют магнезитовым кирпичом, а кислую – динасовым кирпичом.

В передней стенке печи имеются загрузочные окна для подачи шихты, а в задней – отверстие для выпуска готовой стали. Современные мартеновские печи имеют емкость 200 – 900 тонн жидкой стали.

Принцип работы мартеновской печи представлен на рисунке 22 в положении подачи топлива и воздуха с правой стороны и отвода продуктов сгорания через левые каналы. Проходя через предварительно нагретые насадки регенераторов (воздух через воздушный регенератор, газ через газовый), воздух и газ нагреваются до 1000 – 1200 °C и в нагретом состоянии через головку попадают в печь. При сгорании топлива образуется факел с температурой 1800 – 1900 °C. Пройдя головку расположенную в противоположной стороне печи, раскаленные продукты сгорания направляются в другую пару насадок регенераторов, отдавая тепло им, и уходят в дымоход.

При такой работе насадки регенераторов правой стороны охлаждаются, а насадки левой стороны нагреваются. В момент когда регенераторы правой стороны не в состоянии нагреть воздух и газ до нужной температуры, происходит автоматическое реверсирование пламени. Холодный воздух и газ направляются через хорошо нагретые левые регенераторы, а продукты сгорания уходят в правую сторону печи, нагревая остывшие правые регенераторы. Таким образом, подающая и отсасывающая головки мартеновской печи периодически изменяют функции при помощи переводных клапанов, а факел сгорающего топлива формируют то слева, то справа, поддерживая максимальную регенерацию тепла и избегая перегрева насадок регенераторов.

Газы из регенератора попадают сначала в шлаковик, а уже потом по вертикальному каналу в головку печи. Шлаковики служат для улавливания плавильной пыли и шлаковых частиц, уносимых продуктами сгорания из рабочего пространства, предохраняя насадки регенератора от засорения. Сечение шлаковиков больше сечения вертикальных каналов. Поэтому при попадании дымовых газов в шлаковики их скорость резко уменьшается и меняется направление движения. Это приводит к тому, что значительная часть плавильной пыли оседают в шлаковиках.

При нагреве поступающих в печь газа и воздуха обеспечивается высокая температура факела (1800 - 1900 °C). Факел нагревает рабочее пространство печи и способствует окислению примесей шихты. Чем выше температура поступающих в печь газа и воздуха, тем выше температура факела и тем лучше работает печь. Однако можно добиться достаточно высокой температуры факела без предварительного подогрева газа и воздуха, обогащая воздух кислородом (вплоть до полной замены воздуха кислородом). Это приводит к уменьшению количества продуктов сгорания и уноса ими тепла и соответственно к повышению температуры. В этом случае регенераторы оказываются ненужными.

Из рабочего пространства печи дымовые газы выходят с температурой 1650 – 1750 °C. Попадая в регенераторы, газы нагревают насадку до 1200 – 1250 °C и удаляются в дымоход.

По конструкции мартеновские печи делятся на:

Стационарные печи получили наибольшее распространение.

Качающиеся печи преимущественно распространены в литейных цехах машиностроительных заводов, когда необходимо выпускать металл отдельными порциями или скачивать большое количество шлака.

В зависимости от состава шихты, используемой при плавке, различают разновидности мартеновского процесса:

- скрап-рудный процесс, при котором шихта состоит из жидкого чугуна (55 – 75%), скрапа и железной руды. Процесс применяют на металлургических заводах, имеющих доменные печи;

- скрап-процесс, при котором шихта состоит из стального лома и чушкового передельного чугуна (25 – 45%). Процесс применяют на заводах, где нет доменных печей, но расположенных в промышленных центрах, где много металлолома.

Скрап-рудный процесс плавки стали в основной мартеновской печи.

Особенностью основного мартеновского процесса является то что он позволяет получать сталь с низким содержанием вредных примесей (фосфора, серы) из рядовых шихтовых материалов.

Плавку начинают с загрузки твердой составляющей шихты (железная руда, известняк, лом) с помощью завалочной машины. После загрузки твердой части шихты и прогрева ее, заливают жидкий чугун, который взаимодействует с железной рудой и скрапом. С этого момента начинается период плавления шихты, в результате которого за счет оксидов руды и скрапа интенсивно окисляются примеси чугуна (кремний, фосфор, марганец и частично углерод).

Кремний окисляется и переходит в шлак почти полностью в период плавления под действием окислительной атмосферы, а также кислорода вводимого с железной рудой.

Фосфор окисляется одновременно с кремнием и марганцем, когда температура металла еще не высока.

Оксиды кремния (SiO2), фосфора (P2O5), марганца (MnO), кальция (CaO) образуют железисто-углеродистый шлак, способствующий удалению фосфора. При переработке обычного чугуна для понижения содержания фосфора в металле проводят однократное скачивание шлака. Если же перерабатывают фосфористый чугун, то скачивание проводят многократно.

После расплавления шихты, окисления значительной части примесей и разогрева металла начинается период кипения ванны. В печь загружают железную руду или продувают ванну кислородом. Углерод в металле интенсивно окисляется, образуя оксид углерода (CO), выделяющегося в виде газовых пузырей, и вызывая кипение мартеновской ванны. Этот процесс играет очень важную роль, так как выравнивание состава и температуры металла в мартеновской печи осуществляется за счет кипения ванны. При кипении происходит удаление газов из металла, всплывание и поглощение шлаком неметаллических включений, увеличивается поверхность раздела между шлаком и металлом, что способствует ускорению процессов удаления вредных примесей (фосфора, серы).

Ввиду высокой окисленности шлака, удаление серы из металла менее эффективно, чем фосфора. Для удаления серы наводят новый шлак, загружая известь с добавлением боксита или плавикового шпата для уменьшения вязкости шлака. Содержание CaO в шлаке возрастает, а FeO уменьшается, создаются условия для удаления из металла серы. Для получения стали с низким содержанием серы, проводят обработку металла внепечными методами в ковше.

В период кипения ванны интенсивно окисляется углерод. Поэтому при составлении шихты для плавки необходимо предусмотреть, чтобы в ванне к моменту расплавления содержание углерода было на 0,5 – 0,6% выше, чем требуется в готовой стали. Процесс кипения считают закончившимся, когда содержание углерода в металле соответствует заданному, а содержание фосфора минимально. После этого сталь раскисляют и после отбора контрольных проб выпускают в сталеразливочный ковш через отверстие в задней стенке печи.

Кислый мартеновский процесс.

В настоящее время кислый мартеновский процесс имеет ограниченное применение в виду высоких требований к чистоте шихты. В кислой печи процесс ведут с кислым шлаком, поэтому удаление из металла серы и фосфора невозможно. Для ведения кислого процесса используют высококачественные древесно-угольные или коксовые чугуны, в которых содержание вредных примесей не превышает 0,025%.

Металлический лом, поступающий с других предприятий, переплавляют в основных печах для получения шихтовой заготовки, загружаемой вместо лома и полупродукта, когда металл заливают в кислую печь в жидком виде. Жидкий полупродукт выпускают из основной печи в ковш и затем переливают в кислую печь. Такой процесс называют дуплекс-процессом, так как в нем участвуют два агрегата – основная и кислая мартеновская печи.

Топливо при кислом процессе должно содержать минимальное количество серы. Стали, выплавляемые в кислых мартеновских печах, содержат меньше неметаллических включений, водорода и кислорода, чем выплавляемые в основной печи. Поэтому кислая сталь имеет более высокие механические свойства, особенно ударную вязкость и пластичность, и ее используют для особо ответственных деталей (коленчатых валов крупных двигателей, артиллерийских орудий, роторов мощных турбин).

Производство стали в двухванных сталеплавильных агрегатах.

Двухванные сталеплавильные агрегаты имеют две ванны, соединенные каналом для перехода из одной ванны в другую (рисунок 23). Принцип работы двухванной печи следующий. Когда в одной ванне после заливки чугуна ведут продувку металла кислородом, в другой производят завалку и подогревают твердую шихту отходящими из первой ванны газами. После выпуска металла из первой ванны проводят завалку шихты. Одновременно начинается продувка второй ванны кислородом. Топливо в двухванные агрегаты подается через топливно-кислородные горелки, установленные в своде и торцах печи. Если в шихте содержится жидкого чугуна больше 65%, то двухванная печь может работать без расхода топлива, так как количество физического тепла и тепла выделяющегося при окислении примесей чугуна, а также окисления СO до CO2 увеличивается. В этом случае двухванная печь становится аналогичной кислородному конвертеру.

Качество металла, производимого в двухванных агрегатах не отличается от качества мартеновской или кислородно-конвертерной стали. Технико-экономические показатели процесса в двухванных сталеплавильных агрегатах характеризуются:

- высокой производительностью;

- низким удельным расходом топлива и огнеупоров.

К основным недостаткам процесса, ограничивающим его широкое распространение, относятся:

Как варят сталь в мартеновской печи

Помните знаменитую сцену из фильма «Терминатор 2» с гибелью роботов в расплавленном металле? Так вот, вживую всё выглядит еще более зрелищно.

Недавно я побывал на металлургическом завода. Роботов там, конечно, никто не плавил, зато удалось во всех подробностях посмотреть процесс производства стали в мартеновской печи. Очень круто!

Для начала несколько слов о Выксунском металлургическом заводе, предприятии, давшем начало городу Выкса. Основан он братьями Иваном и Андреем Баташевыми в далеком 1757 году. С тех пор завод расширялся, модернизировался. Сейчас это большое современное предприятие, но историю здесь чтят и помнят. На сегодняшний ВМЗ — крупнейший отечественный производитель стальных сварных труб и железнодорожных колес. На предприятии работают свыше 12 тысяч сотрудников.

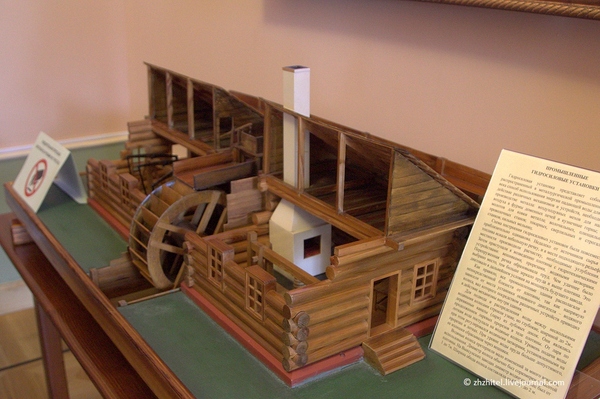

Еще одна страничка истории. Для того, чтобы приводить в движение механизмы, на сталелитейных или, как говорили в старину, железоделательных заводах использовали гидросиловые установки. Для этого строили плотины, перегораживали реки и создавали огромные пруды. Сейчас надобность в прудах отпала, они украшают пейзажи. На смену энергии падающей воды пришли сначала паровые машины, а затем электричество.

Перед походом на завод все в обязательном порядке проходят инструктаж по технике безопасности и облачаются в спецодежду. Если обувь открытая или на тонкой подошве, то придется переобуться.

Раньше в Выксе выплавляли чугун из руды, добывавшейся поблизости. Сейчас завод перерабатывает металлический лом и получает сталь высокого качества, которую использует в собственном производстве или отправляет на другие предприятия.

На переднем плане вагон со стружкой. Скоро она отправится на переплавку.

Безопасности уделяется огромное внимание. Это очень правильно. Я бывал на многих заводах и даже на атомной электростанции, но здесь действительно сложные условия и требуется постоянное внимание. Особенно в сталеплавильном цехе, где одновременно может действовать множество опасных факторов. По-моему, очень доходчиво, мозги нужно включать.

Заходим в цех и поднимаемся наверх для лучшего обзора. Сюда подается металлолом, который у сталеваров называется шихта. Шихта грузится в специальные короба — мульды.

Краны поднимают мульды с шихтой (еще раз, по-простому, короба с металлоломом) и доставляют к мартеновской печи.

Дальше начинается что-то захватывающее, видны всполохи пламени. Пойдемте посмотрим поближе.

Строго говоря, мартеновские печи — уже устаревшая технология. На Выксунском металлургическом заводе освоены и широко используются и более современные технологии, но мартеновские печи пока еще функционируют и используются.

Посмотрите на этого монстра, словно сошедшего с экрана фантастического фильма. Это завалочная машина.

В завалочной машине сидит оператор и через специальные ворота отправляет шихту прямо в мартеновскую печь.

Работа очень непростая. Повышенная температура, ослепительно-яркий свет от раскаленного металла, лязг и грохот. Вот где железные люди.

Выглядит очень эффектно. Из открывающихся ворот вырывается пламя, завалочная машина заталкивает туда очередную порцию металлолома.

Кормление огненного монстра.

Всего у мартеновской печи пять ворот, обслуживают их две завалочные машины.

За процессом внимательно наблюдает и управляет сталевар. Конечно, мартеновские печи уже не такие, как во времена наших отцов и дедов. Процессы полностью компьютеризированы. Все параметры отслеживаются на мониторе в режиме реального времени.

Пульт управления воротами печи. Сталевар постоянно отслеживает параметры и состав металла в печи, при необходимости добавляются те или иные компоненты.

Я бы завис здесь надолго, хочется сделать как можно больше эффектных кадров, а еще запечатлеть все на видео.

Для удаления серы из расплава используется известь. Количество добавляемой извести определяется в результате анализа химического состава. При попадании извести в расплав образуется шлак, который удаляется вместе с вредными примесями.

Очень эффектно выглядит расплавленный металл. На самом деле, металл находится под слоем шлака. Более яркие участки там, где слой шлака меньше.

Температура впечатляет: +1571°С.

Пришло время брать очередную пробу. Для этого используется длинная металлическая штанга, на конце которой закрепляется ковшик для взятия пробы. Им буквально черпается расплав.

После остывания металла получается такой образец. Проба отправляется в химическую лабораторию пневмопочтой.

Результаты пробы прямо в лаборатории заносятся в программу. После плавки происходит процесс вакуумирования, при котором усредняется состав расплава и удаляется водород.

Когда сталь имеет нужный состав и температуру, огромный ковш с жидким металлом поднимается краном и разливается в изложницы.

Самое время посмотреть на готовую продукцию.

Это странно, но почему то в голове сразу всплыла картинка

Обожаю темы про переработку материалов (в т.ч. про переработу металлолома). Вопрос такой: а правда, что кузова современных авто делаются ПОЛНОСТЬЮ из переплавленного лома?

Ходили так же студентами в Мартен на НТМК, пока его не закрыли, полностью перешли на Конвертер. Больше всего конечно удивили мужики Доменного цеха, у них стальные яйца, бегать между ручьями чугуна, и не принужденно через них перепрыгивать.)

Хорошо хоть автоматизацию вводят, а раньше ебашили что проигранные, особенно подручный сталевара там на лопате охуевал

Энергоблок Белоярской АЭС выдал полную мощность на инновационном топливе

Российские атомщики впервые вывели на 100% мощность реактор на быстрых нейтронах, полностью загруженный смешанным оксидным уран-плутониевым МОКС-топливом.

В Зеленограде построят фармацевтический кластер мирового уровня

Все три завода площадью около 100 тыс. кв. метров будут работать почти в полном объеме в 2023 году. Часть заводов уже функционирует.

Помимо фармацевтического кластера возведут более 200 тыс. кв. метров заводов в области микроэлектроники, медицинской промышленности, безопасности.

На площадке "Алабушево" (одна из пяти площадок ОЭЗ "Технополис Москва") уже работает завод "Биокад", который производит лекарства для лечения онкологических заболеваний. По условиям контракта компания построила высокотехнологичный фармацевтический комплекс, а власти Москвы осуществляют ежегодные закупки продукции для медучреждений.

Компания "Р-Фарм" строит завод по производству 56 видов препаратов для лечения и профилактики эндокринных, онкологических и кардиологических заболеваний. Сейчас строятся корпуса для 12 производственных линий и 300 рабочих мест.

Компания "Bright Way Group" возводит корпуса для производства лекарств, включая 18 препаратов из перечня жизненно необходимых. Завод будет производить медикаменты для лечения заболеваний пищеварительного тракта, нарушений обмена веществ, сердечно-сосудистой, костно-мышечной, нервной и дыхательной систем. Будет создано более 1 тыс. рабочих мест.

В итоге Зеленоград получит тысячи рабочих мест.

Экскурсии по производству для самых маленьких

Произвожу мебель, в частности для детей. Не знаю, где находят малышей для фотосъёмок другие компании, а мы с радостью снимаем детей сотрудников) Потом они с удовольствием гуляют по производству и общаются с офисными собаками (офис у нас дог-френдли)

Такие милые фото получаются

Как делают кабели. Коротко

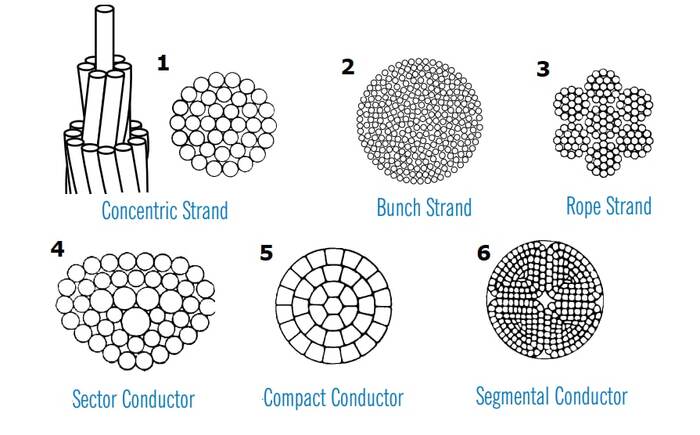

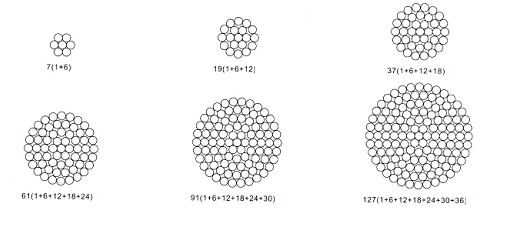

Начнем с того, как укладывают жилы в многожильных кабелях. На рисунке, представлено несколько вариантов укладок жил для различных типов кабелей.

1.Concentric Strand - Концентрическая укладка. По середине одна жила, а вокруг неё 6 жил по кругу. Далее, второй концентрический ряд из 12 жил. Всего 19. Заметьте, ряды скучены в разные стороны для компенсации напряжения внутри конструкции. Это делает кабель более удобным для смотки/намотки, не образует петель и придает ему гибкость.

Если добавлять жилы покругу, то у нас получается общее количество жил равное 37, 61, 91, 127 и тд. (см. рисунок выше). Интересен тот факт, что все числа простые. Почему так, - не знаю. Нужно спросить у математиков, которые смогут описать данный алгоритм. (MathGeek все объяснил в комментах и исправил мои ошибочные утверждения.)

2. Bunch Strand - Пучок. Тут все просто, побросали жилы без геометрии и скруток. Простая система. Менее гибкая, чем вышеописанная и более дешевая в изготовлении.

3. Rope Strand. Канат. Еще более гибкая конструкция, чем концентрическая. Состоит из 7 пучков. А каждый пучок из 19 жил. Подобная система применяется в аудио и акустических кабелях.

4. Sector Conductor. Это нужно энергетикам. Видите, в конструкции применяют жилы разного диаметра. Все это для уменьшения просветов между жилами ради компактности поперечного сечения.

5. Compact Conductor. Название говорит само за себя. Жилы тут вообще не являются круглыми. Ради компактности имеют форму трапеции. Гнется плохо, зато имеет эффективный диаметр без просветов. Применяется в силовых кабелях, высоковольтных, которые укладывают под землю.

6. Segmental Conductor. Сегментный тип. Имеет 4 сегмента, которые изолированы друг от друга сшитым полиэтиленом (XLPE). Хорош для передачи переменного тока на большие расстояния, так как уменьшает скин-эффект (расщепленная фаза).

Как делается акустический кабель 12AWG из медных жил? Что для этого нужно знать?

Что такое AWG мы уже знаем, смотрим в таблицу и понимаем, что 12 калибр по нашему дает 3,31 мм.кв. Следующее, выбираем медную жилу для набора многожильного сечения. В производстве кабелей есть несколько готовых жил диаметром 0,25мм, 0,2мм, 0,15мм, 0,12мм и 0,10мм. Чем тоньше, тем гибче конструкция.

Выбираем медную OFC жилу d=0.12mm Вопрос, где её взять?

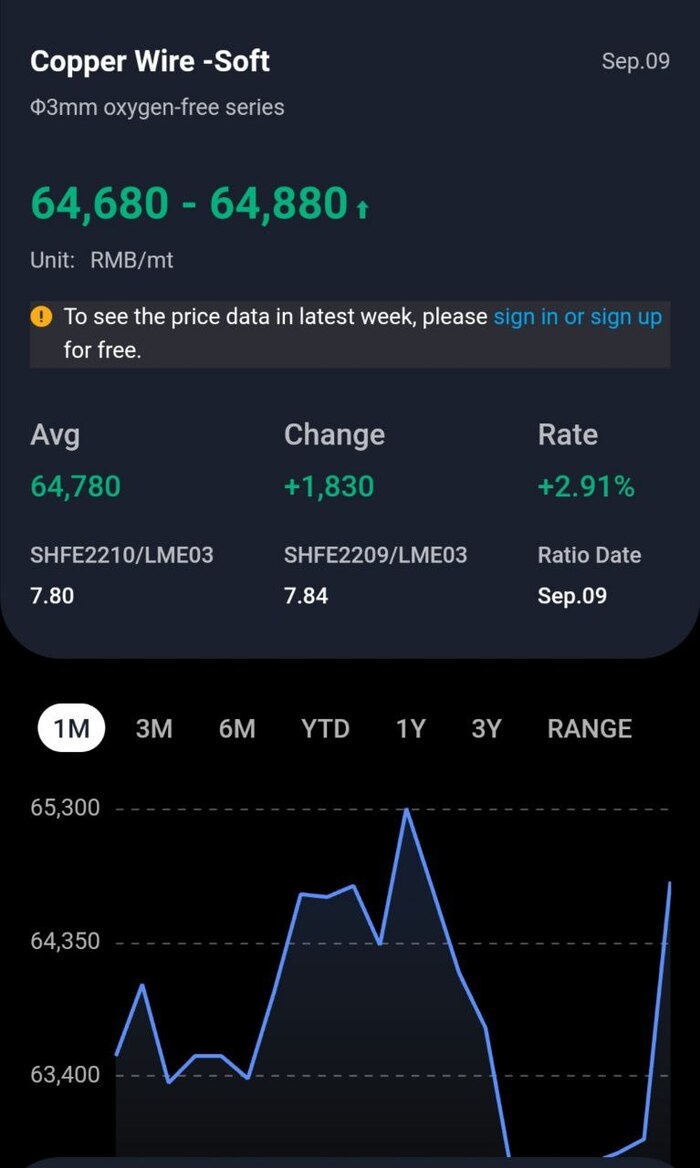

Допустим, кабельный завод расположен в материковом Китае. Тут шанхайская биржа металлов самая главная. Смотрим сколько стоит сегодня пруток OFC меди . Для этого посещаем сайт биржи📈 SMM (Shanghai Metal Market) и смотрим цену в юанях на 3мм проволоку мягкой бескислородной меди:

Если производство кабеля размещается в Европе, то можно цену узнать на Лондонской бирже металлов, если же завод в США, то тогда цену смотрим на Чикагской Бирже. В принципе, это не так важно. Если необходимо довести очистку меди до уровня 99,9997%, то закупленные прутки (надо покупать, в данном случае, более толстые и короткие прутки) отправляют на завод зонной плавки для доочистки меди. Если необходимо сделать простые электрокабели, то покупать OFC слишком жирно, для этого есть более дешевые сорта меди.

Следующий этап - волочение. Закупленные прутья отправляем на волочильный завод, который выдаст нам требуемую медную нить диаметром 0,12мм, намотанную на бобины.

Площадь сечения нити диаметром 0,12мм равна 0,0113мм.кв. Мы хотим набрать 3,31мм.кв. (12AWG), используя тип укладки канат, состоящий из 7 пучков. Формула нашего многожильного кабеля такова:

12AWG = 3.31м2 = (7x42x0,12OFC + PVC) x 2Conductor

в скобках имеем 7 пучков по 42 жилы диаметром 0,12 каждая, материал OFC. плюс покрытие из ПВХ. Скобки закрываются и умножаются на 2 проводника. Нам ведь нужен кабель сечением 2 х 3,31мм.кв. с диэлектриком из ПВХ. Проверим еще раз: 7x42x0.0113 = 294 x 0.0113 = 3.32мм.кв.

Все ОК! Есть 12-й калибр!

Даем инструкции инженеру кабельного завода, какой диэлектрик использовать: ПВХ, полиэтилен, вспенный полиэтилен или тефлон. В нашем случае, выбор пал на ПВХ (PVC). Оговариваем маркировку на кабеле, тип катушки, количество катушек ну и, пожалуй, все.

Кабель готов!

Осталось только его привезти и продать, но это дело посложнее будет, чем просто произвести.

-DaxxCables-

Читайте также: