Чем отличается легированная сталь от

Видео: Легированные стали

Содержание

В ключевое отличие между низколегированной сталью и высоколегированной сталью заключается в том, что низколегированные стали содержат менее 0,2% легирующего элемента, тогда как высоколегированные стали содержат более 5% легирующего элемента..

Сплав - это смесь двух или более элементов. Его получают путем смешивания металла с некоторыми другими элементами (металлами, неметаллами или обоими) для получения материала, который имеет улучшенные свойства по сравнению с исходным металлом. Низколегированная и высоколегированная сталь - это два типа сплавов железа.

1. Обзор и основные отличия

2. Что такое низколегированная сталь

3. Что такое высоколегированная сталь

4. Параллельное сравнение - низколегированная сталь и высоколегированная сталь в табличной форме

5. Резюме

Что такое низколегированная сталь?

Низколегированная сталь - это тип легированной стали, свойства которой улучшены по сравнению с углеродистой сталью. Например, этот сплав имеет лучшие механические свойства и большую коррозионную стойкость, чем углеродистая сталь. Содержание углерода в низколегированной стали менее 0,2%. Легирующие элементы, кроме углерода, включают Ni, Cr, Mo, V, B, W и Cu.

В большинстве случаев процесс производства этой легированной стали включает термообработку и отпуск (для нормализации). Но теперь это, как правило, включает закалку и отпуск. Кроме того, практически все материалы из низколегированной стали пригодны для сварки. Однако материал иногда требует обработки перед сваркой или после нее (во избежание растрескивания).

Некоторые преимущества низколегированной стали включают следующее:

- Предел текучести

- Сила ползучести

- Стойкость к окислению

- Водородостойкость

- Низкотемпературная пластичность и др.

Кроме того, этот материал очень полезен в промышленности, но при температурах ниже 580 ° C. Если температура выше, этот материал больше не подходит из-за недостаточной стойкости к окислению, чтобы выдерживать высокие температуры.

Что такое высоколегированная сталь?

Высоколегированная сталь - это тип легированной стали, в которой легирующая сталь составляет более 5%. В отличие от низколегированной стали легирующими элементами для высоколегированной стали являются хром и никель. Одним из хорошо известных примеров материала этого типа является нержавеющая сталь.

Хром обеспечивает сталь тонким оксидным слоем на поверхности стали. Мы называем это скрытым слоем, потому что он задерживает коррозию металла. Более того, производители обычно добавляют большое количество углерода и марганца, чтобы придать стали аустенитный характер. Кроме того, этот материал стоит дороже, чем низколегированная сталь.

В чем разница между низколегированной сталью и высоколегированной сталью?

И низколегированная, и высоколегированная сталь обладают улучшенными свойствами, чем углеродистая сталь. Однако ключевое различие между низколегированной сталью и высоколегированной сталью состоит в том, что низколегированные стали содержат менее 0,2% легирующего элемента, тогда как высоколегированные стали содержат более 5% легирующего элемента. При рассмотрении химического состава низколегированная сталь содержит железо, углерод (менее 0,2%) и другие легирующие элементы, такие как Ni, Cr, Mo, V, B, W и Cu, а высоколегированная сталь содержит железо, хром, никель, углерод, марганец и др.

Инфографика ниже предоставляет дополнительную информацию о разнице между низколегированной сталью и высоколегированной сталью.

Резюме - Низколегированная сталь против высоколегированной стали

И низколегированная, и высоколегированная сталь обладают улучшенными свойствами, чем углеродистая сталь. Основное различие между низколегированной сталью и высоколегированной сталью заключается в том, что низколегированные стали содержат менее 0,2% легирующего элемента, тогда как высоколегированные стали содержат более 5% легирующего элемента.

Легированная сталь

Легированная сталь – это стальной сплав, который в своем составе имеет железо (феррум), углерод и другие химические элементы, влияющие на механические и физические свойства стали. Тип добавок и их количество в сплаве зависит от вида готовой металлопродукции. Это позволяет классифицировать ее по составу, основным характеристикам, назначению.

Химический состав и классификация

Самым главным компонентом (кроме железа) является углерод. Он снижает вязкость и пластичность, а также делает сплавы более прочными и твердыми. При этом материал легко поддается гибке, резке. Но легированная сталь отличается от углеродистой тем, что этого химического элемента здесь гораздо меньше (подробнее об отличиях расскажем ниже).

Для улучшения свойств металлоизделия используются другие добавки, в число которых входит:

- хром,

- никель,

- кремний,

- ванадий,

- марганец,

- медь,

- алюминий,

- вольфрам.

Учитывая то, какие легирующие элементы входят в состав, сталь классифицируется по следующему принципу:

- низколегированная сталь. К этой категории относят сплавы, в которых количество легирующих добавок не превышает 2,5%;

- среднелегированная. Иных химических элементов в ее составе может быть до 10% от общего содержания;

- высоколегированная сталь. В эту группу вошли сплавы, в которых процент добавок составляет от 10 до 50%.

Бывает также и нелегированная сталь. Она состоит из чистого феррита и минимальным количеством прочих примесей. Выпускается в качестве сортового проката.

Наличие и общий процент в составе углерода позволяет классифицировать легированную сталь на три вида. Она может быть:

- низкоуглеродистой. Содержит очень мало этого химического элемента – до 0,25%;

- среднеуглеродистой. В ее составе присутствует от 0,25 до 0,65% углеродной добавки;

- высокоуглеродистой. Содержание этого вещества составляет в пределах 0,65% и выше.

Все легирующие добавки влияют на свойства металлоизделия:

- алюминий сказывается на жаропрочности материала;

- ванадий делает структуру стали мелкозернистой. Она становится более плотной, твердой и крепкой;

- вольфрам защищает сталь от термического воздействия, полностью сохраняя ее характеристики даже при максимально высоких температурах;

- наличие кремния говорит о высокой упругости материала. К тому же, металлоизделие обретает магнитные свойства. А это означает, чем больше кремния в составе, тем лучше оно будет магнититься;

- марганец влияет на повышенные прочностные характеристики. Сталь с большим содержанием этого химического элемента обладает высокой износостойкостью;

- медь противостоит воздействию кислот, а также делает металлоизделие устойчивым перед распространением коррозии;

- присутствие никеля говорит о высокой пластичности и прочности материала;

- хром придает металлопродукции антикоррозийные свойства. В большем количестве он присутствует в нержавеющих сталях.

Если вас интересует, ржавеет или нет легированная сталь, то ответим, что это зависит именно от состава и общего количества введенных в него элементов, которые и обладают антикоррозионной способностью.

Процентное содержание других компонентов определяет структуру и характеристики материала. Это позволяет разделить его на следующие классы:

- доэвтектоидный — имеет много железа (феррита);

- эвтектоидный — структура такой стали перлитовая;

- заэвтектоидный — имеет карбиды вторичного типа;

- ледебуритный — структура представлена в виде первичных карбидов.

Как вы сумели заметить, влияние легирующих элементов на свойства стали огромно. Поэтому любой сплав делится на марки.

Заметим, что все химические элементы могут быть карбирующими и некарбирующими (изменяют состав железа и растворяются во всех его состояниях). К первым относится: хром, вольфрам, ванадий, титан, ниобий, марганец, молибден, цирконий. Ко вторым – медь, никель, кобальт, кремний, алюминий.

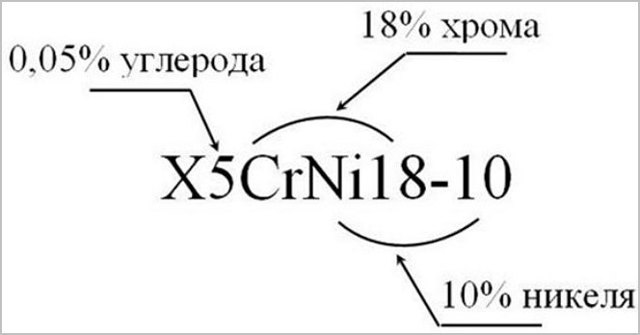

Маркировка и ее расшифровка, виды

То, как маркируются готовые металлоизделия, говорит о том, какие легирующие элементы и в каком количестве присутствуют в составе. Исходя из этого выделяют:

- инструментальные стали. Они жаропрочные. Используются для производства рабочих ручных и станочных инструментов, деталей для промышленного оборудования;

- легированные конструкционные стали. Относятся к прочному и износостойкому материалу. Из них изготавливаются механизмы, конструкции и детали для автомобилей, станков и т.д. К таким относиться сталь 45.

Именно маркировка стали позволяет определить ее назначение. Ее расшифровка достаточно проста. Для примера возьмем марку 110Г13Л:

Высоколегированная сталь

Высоколегированные стали— это сплавы, в которых массовая доля легирующих добавок превышает 10%.

Они отличаются не только специфическими свойствами, которые придают присадки, но и сложной кристаллической структурой. Чтобы каждый химический элемент нашел свое место в молекулярной решетке, расплав предварительно очищают от примесей и углерода. Материал содержит разные металлы, интерметаллиды и карбидные включения. Для создания единой, прочной структуры полуфабрикаты подвергают термической обработке.

Согласно стандарту ГОСТ 5632-72 (время действия регламента ограничено) высоколегированные стали классифицируют по компоненту, составляющим основу:

- Никелевые: твердый раствор хрома и присадок в никеле;

- Железоникелевые: основа — железо, усиленное никелем.

Массовая доля железа во всех марках не менее 45%, а содержание основного легирующего элемента по нижнему пределу — от 8%. Общие характеристики:

- Стойкость ко всем видам коррозии в сложных условиях эксплуатации;

- Технологичность: пластичность, обрабатываемость штамповкой и резанием;

- Чувствительность к термообработке: при прохождении температурных порогов характеристики меняются;

- Немагнитность (не у всех): позволяет применять в производстве точного оборудования.

Все сплавы пригодны к сварке, но операцию может выполнить только профессионал. При нагреве и плавлении кромок происходит рекристаллизация, выгорание углеродов, показатели прочности и другие свойства изменяются. Каждая марка имеет собственное назначение, а характеристики зависят от массовой доли лигатур. Например вольфрам и молибден служат упрочнителями хромоникелевых систем, ванадий и марганец повышают износостойкость, цинк выполняет роль стабилизатора, так как способен составлять связи с рядом веществ.

Основные потребители: нефтедобывающий и нефтеперерабатывающий сектор, газовая отрасль, энергетическая промышленность, морское судостроение, промышленные линии, где используется печное и охлаждающее оборудование. В остальных отраслях применение сталей со сложной химической формулой не так распространено. Для решения стандартных технических задач не требуются специальные качества, но ряд сталей используют и в быту: для изготовления посуды, ножей, барабанов стиральных машин.

Химический состав некоторых легированных сталей

Виды высоколегированных сталей

Служебные названия позволяют определить сферу применения. Несмотря на разнообразие материалов с разными качествами, стандартом ГОСТ 5632-72 выделены 3 группы:

- I — Корозионно-стойкие: устойчивость ко всем видам коррозии, в том числе электрохимической и под напряжением.

- II — Жаростойкие (окалиностойкие): стойки к агрессивным средам и образованию окалины в терморежиме выше 550⁰. Используются в производстве ненагруженных деталей.

- III — Жаропрочные: устойчивы к механическим нагрузкам при повышенных температурах.

Все высоколегированные стали предназначены для применения в неблагоприятных условиях. Примеры:

- Криогенные: 10Х14Г14Н4Т, 12Х18Н10Т;

- Кислотоупорные: 08Х17Н5М3, 06ХН28МДТ, ХН65МВ;

- Высокопрочные: 20Х17Н2, 95Х18;

- Для конструкций, размещенных в агрессивных средах: 08Х21Н6М2Т, 10Х17Н13М2Т;

- Для морского судостроения: 09Х17Н7Ю1, 07Х16Н4Б;

- Для предметов быта: 12Х17, 08Х18Т1, 10Х14Г14Н3;

- Для изделий, подвергающихся ударным нагрузкам: 20Х13, 25Х13Н2;

- Режущие: 30Х13, 40Х13;

- Для оснащения турбин: ХН60Ю, ХН77ТЮРУ;

- Для печного оборудования и выхлопных систем: 36Х18Н25С2, ХН45Ю.

Некоторые марки могут использоваться в разных сферах. Например 12Х18Н10Т применяется в температурных диапазонах от -196 до +600 С⁰, одновременно служит прочным конструкционным материалом для изготовления нагруженных деталей и противостоит воздействию кислот, щелочей, солей, сваривается без ограничений.

Жаростойкая группа содержит много хрома (не менее 28%) и кремния, в процессе окисления они формируют пленку окислов, которая защищает поверхность от разрушения. Сплавы используют для производства установок пиролиза, теплообменников, термопар, электродов. Например 15Х25Т или 40Х10СМ2.

Жаропрочные составы имеют склонность к дополнительному упрочнению вследствие выпадения дисперсных частиц при воздействии температур. В перенасыщенном растворе атомы, не связанные в кристаллической решетке сдвигаются к границам зерен и образуют включения. Различают три типа упрочнения: карбидное, интерметаллидное и смешанное.

Категории высоколегированных сталей

Эксплуатационные характеристики зависят от структурных признаков. Строение кристаллической решетки обусловливает устойчивость к группам агрессивных сред, рабочим терморежимам и нагрузкам. Сплавы классифицируют по классам:

- Ферриты: пластичные с зернистой неоднородной структурой, обладают меньшей коррозионной стойкостью, так как железо, связанное в карбидных соединениях реагирует на увеличенные концентрации агрессивных веществ, упорядоченная решетка сохраняет магнитную проницаемость.

- Аустениты: переходное состояние при охлаждении расплава, но сплавы хромоникелевомарганцевой системы сохраняют его в обычных условиях. Отличаются высокой коррозионной стойкостью, хорошо поддаются обработке давлением.

- Мартенситы: образуются в хромистых составах при быстром охлаждении аустенитов. Металл становится плотным, устойчивым к холодовому охрупчиванию, обретает повышенную прочность и память, восстанавливается после незначительных повреждений. Мартенситы стойки к окислению при экстремальном нагреве, но применение в контакте с окислителями ограничивается, так как появляется склонность к межкристаллической коррозии.

Большое количество добавок иногда вызывает формирование одновременно двух фаз, имеющих разные свойства. Среди высоколегированных марок распространены следующие виды:

- Аустенитно-мартенситный (в любых соотношениях) — повышенная прочность обусловлена дисперсно-твердеющими частицами и мартенситными включениями.

- Мартенситно-ферритный (до 10% феррита) — хромистые соединения обеспечивает оптимальную пассивацию поверхности, достаточную твердость. Этот тип применяется в производстве нефтехимического оборудования. При сварке высока вероятность появления хрупких трещин.

- Аустенитно-ферритный (до 10% феррита) — улучшенная механическая прочность в сравнении с аустенитными. Стойкость к коррозии зависит от химической формулы. Аустенитная решетка не устойчива к воздействию хлора, но при объединении фаз задача может быть решена.

Наиболее востребованы аустенитные стали с высоким содержанием хрома (от 18%) и никеля (от 8%). Они универсальны при использовании в большинстве разрушающих сред, но обладают недостаточной механической прочностью для изготовления нагруженных деталей и конструкций.

Выплавка ферритов — сравнительно недорогой процесс: они не требуют дорогих добавок и сложных режимов термообработки для изменения молекулярного строения. Создание дуплексных структур открывает новые возможности для решения технологических задач, часто они превосходят характеристики отдельных классов или обладают лучшими экономическими показателями.

| Категория сталей | Основные особенности | Марки соответствующей категории |

| Мартенситные марки | Содержат углерод в приличных количествах (до 0,7%), содержание хрома среднее (от 8 до 19%), в незначительных количествах содержат кремний и/или марганец | 07Х16Н4Б, 13Х11Н2В2МФ, 30Х13 |

| Ферритные марки | Низкое содержание углерода (до 0,15%), высокое или среднее содержание хрома (от 12 до 30%), в очень небольших количествах может содержать кремний, титан и/или марганец | 12Х17, 08Х13, 15Х25Т |

| Аустенитные марки | Низкое содержание углерода (до 0,2%), умеренное или среднее содержание хрома (от 10 до 18%), никель в различных концентрациях (от 3 до 25%), марганец в различных концентрациях (от 1 до 14%), в небольших количествах может содержаться кремний, азот | 20Х25Н20С2, 12Х25Н16Г7АР |

| Композитные мартенситно-ферритные марки | Низкое содержание углерода (до 0,2%), большое или среднее содержание хрома (от 10 до 16%), в небольших количествах — ванадий, марганец, кремний | 12Х13, 15Х12ВНМФ |

| Композитные аустенитно-ферритные марки | Низкое содержание углерода (не более 0,18%), высокое содержание хрома (в среднем 23%), марганец в различных концентрациях (есть сплавы как с низким содержанием 0,5%, так и с высоким содержанием 9%), возможны небольшие вкрапления кремния, алюминия, титана | 15Х18Н12С4ТЮ, 12Х21Н5Т |

| Композитные аустенитно-мартенситные марки | Углерод в различных концентрациях (от 0,1 до 1%), высокое содержание хрома (в среднем около 16%), в небольших концентрациях — алюминий, кремний, титан | 08Х17Н6Т, 09Х15Н8Ю1 |

Маркировка

В российской системе обозначений маркировка указывает на химический состав, в ней приведены все элементы, формирующие основу, и лигатуры, концентрации которых приближены к 1%.

Расшифровка:

- Первая цифра — углеродная составляющая, выраженная сотыми долями процента. Например в марке 12Х17 оно равно 0,12%.

- Буквенные символы — обозначают включенные в состав металлы, сразу после углерода указывают основной компонент.

- Цифровое обозначение — содержание каждого элемента в процентах. Если оно равно или приближено к 1, цифру не пишут.

- 8Х18Н10Т — углерод (0,08%), хром (18%), никель (10%), титан (1%);

- 07Х16Н4Б — углерод (0,07%), хром (16%), никель (4%), ниобий (1%);

- ХН65МВ — сырье специального назначения ЭП567: углеродная масса не указана ( содержание менее 0,03%, значение округлено до 1), общий хромникелевый эквивалент — 65%, марганец (1%), вольфрам (1%)

- Р — режущие. Углеродная масса не указывается, так как она пропорциональна содержанию ванадия, а хромистая составляющая всегда равна 4-9%. Пример: Р9М4К8, режущая сталь, легированная молибденом и кобальтом.

- У — ХН77ТЮР и ХН77ТЮРУ отличаются по содержанию углерода, следовательно пропорции в составе смещены.

- Специальные методы обработки указывают через дефис: ПТ- плазменная выплавка, ГР — газокислородное рафинирование и др.

Как правило, классификация объединяет группы с похожим обозначением и признаками. Иногда встречаются маркировки ЭИ827, ЭП109. Они указывают реестр предприятия, создавшего патент. Позднее они включаются в обычную систему и им присваивается общепринятая формулировка.

Сварка

Сложное соотношение составляющих делает структуру чувствительной к нагреву до температуры плавления. При рекристаллизации свойства и пропорции химических веществ изменяются. В каждом случае метод и присадочные материалы выбирают на основании технической документации и рекомендаций производителя.

- Лигатуры снижают теплопроводность и увеличивают концентрацию тепла в месте стыка;

- Повышенный коэффициент линейного расширения: приводит к жесткому соединению свариваемых деталей и трещинам.

- Трещины: горячие у аустенитов, холодные — у мартенситов;

- Потеря антикоррозийных качеств из-за выпадения карбидов, частичное восстановление закаливанием;

- Стабилизации при закаливании сварного шва приводит к потере пластичности.

В качестве решения применяют электроды увеличивающие феррит, содержащие легирующие добавки. Если шов получается неоднородным в околошовной зоне появляются диффузные деформации.

Технологию сварки подбирают исходя из теплопроводности, свойств и массы всех элементов. Операцию производят в среде защитных газов с предварительным нагревом и быстрым охлаждением. Несмотря на то, что температура плавления некоторых сталей превышает 1200⁰, критические терморежимы ускоряют окисление и распад ряда соединений.

Часть марок не пригодна к изготовлению сварных конструкций, только для клепаных, обработки штампованием или производства крепежей. Если сварка необходима, решение находят расчетным путем. При постановке трудных задач проводятся предварительные испытания.

Легированные марки стали: классификация и маркировка

Обозначение легирование происходит от латинского ligare — связывать. Легированными называют стали, в химический состав которых добавлены другие металлы. Но недостаточно просто смешать расплав, все компоненты связываются на молекулярной уровне, формируя новые соединения и типы кристаллических решеток.

Легирование было известно человечеству давно. Некоторые месторождения были богаты железными рудами с включениями молибдена и ванадия. Из них производили дамасские и булатные клинки, самурайские мечи и другое редкое оружие. “Метеоритное железо” ценилось на вес золота и даже выше. Но управлять качествами по собственному желанию люди не могли до конца XIX в.

- Железо — основа, не менее 45%;

- Углерод — до 2,14% материал с более высоким содержанием причисляют к чугуну;

- Полезные примеси: марганец, кремний;

- Вредные: сера, фосфор.

С изменением взглядов на химию было открыто, что присадки некоторых элементов способны встраиваться в железо-углеродную структуру, изменяя ее химические и физические свойства. Первым удачным опытом легирования было получение сплава с 9% вольфрама и 2,5% марганца Р. Мюшеттом в 1858 г. Впоследствии ученый усовершенствовал разработку и на заводе в Шеффилде началось массовое сталелитейное производство. Из так называемой “самокалки” изготавливали режущий инструмент для обработки дерева и металла.

Первые эксперименты по хромированию произвел Джулиус Баур, затем его опыт расширил французский металлург Анри-Ами Брустляйн, подготовив описание 12 хромистых составов с указанием особенностей. Одновременно с этим Джеймс Райли наладил производство никелевой стали в Англии.

Сталь, усиленную никелем, начали использовать для производства велосипедных цепей и осей карет-автомобилей. Главным толчком к развитию технологии послужил автопром, новые модели на рубеже веков появлялись каждые 2-3 недели и приносили баснословные деньги. Первыми масштабными объектами строительства с применением легирования были мосты: Манхэттенский и Куинсборо. Число разработок кратно возросло с наступлением войны.

Технические характеристики

Углеродная составляющая придает твердость, но вместе с тем сплав малопластичен, легко разрушается от ударных воздействий, плохо переносит холод. Железо — один из самых активных химических элементов, и не встречается в чистом виде. Даже будучи связанным в соединениях, оно вступает в реакции с более агрессивными веществами.

Легирование решает ряд задач:

- Делает структуру однородной;

- Препятствует окислению;

- Предотвращает водородную болезнь;

- Одновременно увеличивает прочность и ударную вязкость;

- Придает дополнительные физические и химические характеристики.

Сегодня к материалам предъявляют разные требования, например стойкость к истиранию и критически-низким температурам, способность длительно обеспечивать работу печного оборудования. В пищевой промышленности действует регламент по отсутствию вредных примесей.

С развитием технологий, металлурги получили возможность работать с расплавами при температуре до 20 тыс. градусов. Это дало возможность легирования тугоплавкими металлами.

Основные легирующие элементы:

- Хром — увеличивает прочность и твердость без потерь пластичности, отвечает за кислотостойкость и жаростойкость;

- Никель — улучшает ударную вязкость, устойчивость к окалинообразованию, термостойкость в агрессивных средах;

- Кремний — стабилизирует структуру, повышает пределы прочности и текучести;

- Марганец — защищает от окисления, увеличивает сопротивление истиранию;

- Вольфрам — вводится в быстрорежущие и инструментальные марки;

- Ванадий — карбидообразующий агент, объединяясь с углеродом усиливает стойкость к истиранию, прочность, и способность противостоять напряжениям;

- Молибден — добавляют в быстрорежущие и жаропрочные материалы.

Процесс легирования начинается с очистки от примесей, обезуглероживания и раскисления, затем вводят присадки. Нередко после изготовления готовой продукции полуфабрикатам требуется дополнительная рекристаллизация.

Легирующие элементы не только встраиваются в структуру, они образуют интерметаллические включения и дисперсные частицы, упрочняющие молекулярное строение. Среди технических характеристик сталей есть такие, как термоупрочнение, упрочнение давлением.

Виды легированных сталей

Содержание углерода влияет на свойства, если оно находится в пределах 0,25-2,14% сталь называют углеродистой. Классификация производится следующим образом:

- Высокоуглеродистые: 0,6-2%;

- Среднеуглеродистые: 0,3-0,6%;

- Низкоуглеродистые: до 0,25%.

Для того, чтобы добавить что-то, нужно удалить часть компонентов, иначе связывания не произойдет. Во время очистки снижаются концентрации вредных примесей и кислорода. Углерод удаляют выжиганием, путем выпадения карбидных соединений и другими способами. Добавлять присадки можно в любую сталь, но это не всегда дает нужный эффект.

В легированной стали углеродная составляющая обозначается в сотых долях процента. Предусмотрена классификация по общей массе присадок:

- Низколегированные – до 2,5%;

- Среднелегированные – 2,5-10%;

- Высоколегированные – от 10%.

Введение присадок влечет за собой рекристаллизацию и образование новой структуры. Для сталей определены классы по форме кристаллической решетки:

- Ферриты — магнитны, решетка неустойчива и может преобразовываться при нагревании и охлаждении в перлит, сорбит или тростит. К классу принадлежат все низколегированные и углеродистые стали. Устойчивые связи формируются при снижении углерода до 0,15% и легировании хромом.

- Аустениты — образуются при высокой доле никеля, хрома и марганца. Структурное строение обеспечивает жаростойкость, коррозионную стойкость и пластичность. Класс составляют хромоникелевые нержавейки.

- Мартенситы — при охлаждении после закалки происходит мартенситовое превращение, формируются кубические ячейки, которые составляют кристаллы игольчатого или реечного типа. Металл приобретает память, частично восстанавливается после деформации. Переход в такое состояние возможен для сталей с добавками хрома, молибдена, ванадия, вольфрама, ниобия и других добавок, отвечающих за жаропрочность.

Металлическая кристаллическая решетка организуется в виде фаз, обычно одновременно присутствуют две фазы. Например, сочетание аустенита и феррита. Нужную фазу увеличивают путем регулирования присадок и термических воздействий.

| Название | Процент добавок |

| Низколегированная | Около 2,5%. Положительные качества прибавились, но при этом ковкость и прочие характеристики для металлообработки не сильно поменялись. |

| Среднелегированная | От 2,5% до 10%. Используется такое соединение чаще всего. |

| Высоколегированная | От 10% до 50%. Максимальная прочность и дороговизна – отличительные черты таких изделий. |

Классификация легированных сталей

При выплавке из руды сначала получают чугун, который затем очищают от газов, оксидов и других включений. Этот процесс называют рафинированием. Удаление кислорода производится с помощью угля, шлака, марганца и других раскислителей, способных образовывать газы или тяжелые оксиды, которые выпадают в осадок.

Обезуглероживание осуществляется водородом и выгоранием карбидов с образованием угарного газа и окалины. Сегодня на некоторых предприятиях действуют передовые методы, например газокислородное рафинирование.

Результат этих процедур определяет качество стали:

- Обыкновенные (рядовые): наиболее дешевый материал, углерода до 0,6% в толще присутствуют пузырьки воздуха. Самые распространенные: СтО, Ст3сп, Ст5кп.

- Качественные: в структуре присутствуют кислород, азот, водород. качественными считаются спокойные, полуспокойные и кипящие марки. В кипящих концентрация газов максимальна. Сплавы могут быть углеродистыми и легированными: Ст08кп, Ст10пс, Ст20, 7ХФ, 8ХФ.

- Высококачественные: выплавка преимущественно осуществляется в электропечах без использования угля. Концентрации серы и фосфора снижены до 0,03%. Примеры: 6ХВ2С, 6Х3ФС;

- Особовысококачественная: расплавы подвергаются глубокой очистке от оксидов, сульфидов, неметаллических включений, содержат не более 0,01% серы и 0,025% фосфора. Например: 30ХГС3-Ш.

Действует классификация легированных сталей по назначению:

- Конструкционные — для изготовления строительных конструкций и нагруженных механизмов;

- Инструментальные (режущие и штамповые) — присадки повышают прочность и сохраняют однородность, обычно металл подвергают термообработке;

- С особыми свойствами ( нержавеющие, жаропрочные, износостойкие и др.) — большая группа с разными характеристиками.

Предусмотрено обозначение отдельных групп:

- Шарикоподшипниковые;

- Пружинно-рессорные;

- Автоматные;

- Быстрорежущие;

- Жаростойкие/жаропрочные;

- Криогенные;

- Авиационные и др.

Современные сплавы — это комплексно-легированные составы, с уникальными характеристиками. Например 15Х2НМФА способна в течение 100 лет обеспечивать радиационный ресурс реакторной установки, 17ХНГТ используют для пружин специального назначения.

Маркировка легированных сталей

Согласно стандарту ГОСТ для обозначения марок действует буквенно-цифровая система. Она распространена только на территории стран СНГ, свои маркировки есть в США, азиатских и европейских странах.

Рассмотрим построение маркировки у легированных сталей на примере 25Х2МФА:

- 25 — округленное значение углерода в сотых долях процента, его содержание колеблется от 0,22 до 0,29%;

- Х2 — хром от 2,5 до 3%, так как концентрация не всегда достигает верхнего предела, обозначают двойку;

- М — марганец 0,3-0,6%, массовая доля менее 1%, цифру не указывают;

- Ф — ванадий 0,25-035%;

- А в конце — указывает на высокое качество, глубокую очистку от примесей.

- Без цифры — когда массовая доля вещества не достигает 2%, единицу не пишут;

- Буквы в конце: К- качественные нелегированные, А — высокое качество, Ш — особо высокое, Л — литейные;

- Буква в конце через пробел: С — строительные, Т — термоупрочняемые, К -коррозионно-стойкие, Д- повышенное содержание меди.

Иногда маркировка указывает на предприятие, имеющее патент на выпуск определенного металлопроката, например ЭИ417, ЭП767, ЗИ8. Необычные названия, после освоения металлургическими заводами приобретают стандартные маркировки по ГОСТ.

Сварка сплавов

Легированные стали работают в широком диапазоне температур, но крайне чувствительны к термообработке. Каждый элемент имеет свои свойства, температуру плавления и рекристаллизации. Сварные соединения может выполнять только профессионал. Выбор методов сварки осуществляют после изучения технической документации, рекомендаций производителя.

При нагреве наблюдается выгорание карбидов, перераспределение присадок в толще сварного шва и одновременное окисление. Для предотвращения образования дефектов используют защитные среды и специальные терморежимы. Легирование снижает теплопроводность, без должного отвода тепла легко получить перегрев и распад некоторых химических связей.

Определение особенностей по основным легирующим добавкам:

- Хромистые: содержание углерода 0,1-0,4%, для защиты от выгорания применяют покрытия или инертные газы, подбирают хромистые электроды. Предусматривается предварительный нагрев свариваемого участка током и последующая термообработка.

- Марганцевые: необходимо предотвратить образование трещин, для этого сокращают время нагрева и сразу же охлаждают поверхность. Электроды с марганцем или марганцево-никелевые.

- Хромоникелевые: это могут быть аустенитные или мартенситные сплавы. Производят анализ состава и назначения сварной конструкции.

Особенности сварки по количеству присадок:

- Низколегированные: изделия часто закаливают, свариваемость хорошая, но швы чувствительны к концентраторам напряжений. Производят предварительный подогрев и медленное охлаждение, важно предотвратить образование холодных трещин.

- Среднелегированные: в качестве добавок используют молибден, ванадий, вольфрам. Для сохранения надежности подбирают электроды с теми же элементами, но в меньших концентрациях. Требуется защита от водородной болезни, окисления, перегрева.

- Высоколегированные: составы с высоким содержанием никеля и хрома и большим числом других легирующих агентов. Требования к свойствам сварных соединений определяют, учитывая назначение изделий.

Таблица основных легирующих добавок

| Элемент | Влияние |

| Хром | Значительно защищает от коррозии, способствует повышению твердости, а также ударопрочности. Показательно то, что много хрома добавляют в нержавейку. |

| Никель | С добавлением данного вещества сплав становится более вязкий и пластичный, уменьшается его хрупкость, что очень важно, например, перед обработкой давлением прессованием или штамповкой. |

| Титан | Снижает зернистость, делает структуру более однородной, а значит, менее подверженной появлению трещин и расколов. Дополнительно улучшается восприимчивость к металлообработке и устойчивость к ржавлению. |

| Ванадий | Как и после внедрения титана, можно заметить менее зернистую форму. Также характерно увеличение текучести и порога прочности на разрыв. |

| Молибден | После него намного эффективнее процесс закалки, а также снижается хрупкость, появляется большая выносливость к ржавлению. |

| Вольфрам | Кроме повышения твердости, он еще и помогает при термообработке зернистость не увеличивается при нагреве, а при отпуске не сильно страдает ломкость. |

| Кремний | Его задача одновременное увеличение прочности и сохранение уровня вязкости. Но если его будет более 15%, то можно наблюдать за повышением магнитной проницаемости и сопротивляемости электричеству. однако нужно быть осторожным, поскольку сталь становится более хрупкой. |

| Кобальт | Хорошо защищает от быстрого разрушения под воздействием высоких температур; делает выше ударопрочность |

| Алюминий | Добавляет окалиностойкость, то есть при большом жаре не происходит быстрого окисления. |

Изучение технических и проектных документов дает представление о возможных способах сварки. Например срок службы стальных деталей ступеней ракет носителей составляет всего несколько секунд, но даже краткий временной интервал в сложных условиях достигается непросто. На Земле нормативный эксплуатации конструкций превышает десятки лет.

Читайте также: