Алюминиевая и стальная броня

Боевые бронированные машины ряда классов сочетают в себе сравнительно малую боевую массу и достаточно высокий уровень защиты. Такое сочетание характеристик удается получить за счет нескольких основных технических решений. В зависимости от требований заказчика и возможностей, конструкторы жертвуют уровнем защиты либо применяют новые материалы и технологии. За последние десятилетия отечественная и мировая промышленность накопила солидный опыт в деле создания хорошо защищенной, но легкой военной техники.

Исторически самым первым способом сокращения массы (например, в соответствии с характеристиками доступного шасси) было уменьшение толщины брони с соответствующим падением уровня защиты. Также осуществлялась разработка новых стальных сплавов с более высокими характеристиками. Позже начался поиск иных металлов и неметаллических материалов, сочетающих прочность и малый вес. Наконец, с определенного времени в области легкой бронетехники нашли применение комбинированная и разнесенная броня, ранее использовавшаяся только на тяжелых машинах. Кроме того, не следует забывать про возможность установки динамической или активной защиты, дополняющей собственную броню корпуса.

Стальной и плавающий

В качестве первого примера отечественной легкой боевой бронированной машины послевоенной разработки можно рассмотреть плавающий танк ПТ-76. Он создавался в конце сороковых годов в соответствии с особым техническим заданием. Эта машина должна была иметь противопульную защиту и хорошо плавать, что предъявляло особые требования к конструкции в целом. Поставленные задачи были успешно решены, хотя по нынешним меркам получившийся танк не отличался высоким совершенством или выдающимися характеристиками защиты.

Плавающий танк нового типа получил сварной броневой корпус увеличенного размера, призванный обеспечивать должную плавучесть. Материалом корпуса стала броневая сталь марки «2П». Лобовая защита машины состояла из листов толщиной 11 и 14 мм, борта и корма имели толщину 14 и 7 мм соответственно. Сверху машина защищалась 5-мм крышей, снизу – днищем толщиной 7 мм. Бронирование башни имело толщину от 8 до 17 мм.

Корпус танка ПТ-76 имел длину 6,91 м при ширине около 3 м. В ходе дальнейшей модернизации корпус дорабатывался, но основные его особенности не изменялись. Боевая масса плавающего танка составляла 14 т – чуть менее половины приходилось на броневые корпус и башню.

Броня толщиной до 14-17 мм, в том числе установленная с наклоном до 80°, имела ограниченную прочность, и потому ПТ-76 имел ограниченные характеристики защиты. Стальная броня этой машины гарантировано выдерживала попадание пуль стрелкового оружия и осколков со всех ракурсов. Усиленная лобовая проекция могла также выдержать обстрел из крупнокалиберных систем и даже пушек малого калибра. При этом любая танковая или противотанковая пушка конца сороковых годов гарантировано поражала ПТ-76 на всех эффективных дальностях. Схожим образом обстояло дело и с недавно появившимися противотанковыми гранатометами.

Плавающий танк ПТ-76 соответствовал предъявляемым требованиям, но со временем успел морально устареть. Одной из причин этого стало невысокое совершенство конструкции броневой защиты. Уже в начале шестидесятых годов был разработан проект глубокой модернизации бронирования, предусматривавший замену основного материала корпуса. В 1961 году ВНИИ-100 изготовил опытный корпус ПТ-76 с применением алюминиевого сплава Д20. Полномасштабные испытания показали, что при схожем уровне защиты такой корпус оказывается существенно легче стального. Такой корпус не пошел в серию, но показал потенциал алюминиевого бронирования. В дальнейшем эти идеи нашли применение в новых проектах.

Сталь и алюминий

Следующим примером удачного облегчения конструкции могут стать советские боевые машины пехоты БМП-1 и БМП-2. Первая из них разрабатывалась в ГСКБ-2 Челябинского тракторного завода на рубеже пятидесятых и шестидесятых годов в соответствии с новым техническим заданием и с учетом имеющихся технологий. В итоге была создана весьма любопытная конструкция, в составе которой присутствовали нехарактерные элементы. Для получения оптимального сочетания массы и защиты было предложено объединить сталь и алюминий.

Длина корпуса БМП-1 превышала 6,73 м, ширина – около 2,9 м. Боевая масса машины определялась на уровне 12,7-13 т. Сварной стальной корпус без установленных на нем деталей и агрегатов весил чуть более 3870 кг. Стальная башня – всего 356 кг. Лобовой лист-крышка из АЦМ в собранном виде имел массу порядка 105 кг.

Как того требовал заказчик, БМП-1 могла выдержать обстрел 7,62-мм бронебойными пулями со всех ракурсов. Также все листы бронирования задерживали мелкие и легкие осколки. Лобовая проекция защищала от крупнокалиберных пулеметов при нулевой дальности. Снаряды зарубежных пушек калибра 20 мм не могли поразить машину в лоб с дистанции более 100 м. Для 23-мм систем максимальная дальность поражения составляла 500 м. При этом, как и любая другая легкая бронетехника, БМП-1 не имела реальной защиты от танковых снарядов и противотанковых гранат.

От БМП-1 не требовался особо высокий уровень защиты, а необходимые характеристики были получены за счет удачного сочетания уже освоенных и новых материалов. Фактически эта боевая машина пехоты может считаться первым крупносерийным отечественным образцом, в конструкции которого применялось алюминиевое бронирование. Впрочем, подобный «рекорд» продержался не слишком долго, и вскоре появилась еще более интересная бронемашина.

Алюминиевая БМД

После опыта с алюминиевым корпусом для ПТ-76 советские ученые продолжили работу по поиску оптимальных вариантов облегченной защиты и материалов для нее. К середине шестидесятых годов был создан новый сплав алюминия, магния и цинка под обозначениями АБТ-101 и 1901. Этот сплав рассматривался в качестве основы для противопульного бронирования легких боевых машин. Вскоре на его основе был создан сплав АБТ-102 / 1903, который отличался иной вязкостью, и благодаря этому мог обеспечить защиту от артиллерийских снарядов.

В 1965 году Волгоградский тракторный завод вывел на испытания опытные боевые машины десанта БМД-1. При их разработке основной задачей было сокращение габаритов и массы до значений, соответствующих возможностям военно-транспортных самолетов. Уменьшить массу удалось за счет использования алюминиевой брони типа АБТ-101 и некоторых других легких сплавов. Впрочем, полностью избавиться от сравнительно тяжелой стали не удалось. Из нее по-прежнему изготавливались некоторые детали.

Лобовая защита БМД-1 включала несколько алюминиевых листов, размещенных под разными углами к горизонтали и продольной оси машины. Подобная конструкция позволила дополнительно увеличить приведенную толщину бронирования. Верхние детали лба имели толщину 10 мм, средние – 32 мм, нижние –10 мм. Борт корпуса собрали из листов толщиной 20 и 23 мм. Корма состояла из деталей толщиной 15-20 мм. Башню изготовили из стали, максимальная толщина ее защиты составляла 22 мм.

Корпус БМД-1 имел длину всего 5,4 м при ширине чуть более 2,5 м. Боевая масса всей машины определялась в 7,2 т. Согласно техническому заданию, машина должна была защищать экипаж от обстрела из 12,7-мм оружия из передней полусферы. Также требовалась вссеракурсная защита от 7,62-мм бронебойных пуль. Таким образом, уровень защиты БМД-1 в некоторой мере повторял характеристики БМП-1. Машина десанта уступала машине пехоты только по прочности лобовой брони. При этом более компактный корпус из сплава АБТ-101 был примерно вдвое легче стального, использованного на БМП-1.

В дальнейшем на шасси БМД-1 была создана новая боевая машина десанта с иным боевым отделением и вооружением. При этом алюминиевый корпус не претерпел серьезных изменений – фактически БМД-2 отличалась от предшественницы только оружием и некоторыми внутренними устройствами. В середине восьмидесятых годов в серию пошла совершенно новая машина БМД-3, созданная на основе иных идей и решений. Тем не менее, и в этом проекте широко применялась современная алюминиевая броня.

Алюминий и сталь для пехоты

В восьмидесятых годах, параллельно с перспективной БМД-3, создавалась новая боевая машина пехоты БМП-3. При ее создании курганское Специальное конструкторское бюро машиностроения учитывало необходимость повышения уровня защиты в связи с развитием вооружения легкой бронетехники вероятного противника. Следовало обеспечить защиту от 30-мм снарядов, но при этом не допустить неприемлемый рост массы. Решение таких задач было прямо связано с применением нового бронирования.

БМП-3 получила разнесенное бронирование, построенное на основе алюминиевых деталей из сплава АБТ-102 и броневой стали БТ-70Ш. Верхняя лобовая и скуловые детали корпуса выполнены из алюминия и имеют толщину 18 и 60 мм соответственно. Средняя лобовая деталь, имеющая небольшой наклон вперед, включает 10 мм стали, 70-мм воздушный зазор, 12-мм стальной и 60-мм алюминиевый листы. Нижняя деталь имеет схожую конструкцию, но обходится без внутреннего стального листа. Борта собираются из листов АБТ-102 толщиной 15 и 43 мм. Крыша, корма и днище имеют толщину 15, 13 и 10 мм соответственно. Лоб башни получил защиту в виде 16 мм стали, 70 мм воздуха и 50 мм алюминия. Дополнительной защитой лобовой проекции является волноотражающий щиток, выполненный из броневой стали небольшой толщины.

Разнесенное и гомогенное бронирование БМП-3 обеспечивает всеракурсную защиту от крупнокалиберного стрелкового оружия. Лобовая проекция выдерживает обстрел из 30-мм пушки с дальности 200 м. В свое время также предлагались различные навесные модули для повышения уровня защиты. Накладные панели предназначались для улучшения баллистической защиты, а специальная динамическая защита помогала выдержать обстрел из противотанкового гранатомета.

Корпус БМП-3 имеет длину 7,14 м при ширине около 3,3 м. Боевая масса машины в целом составляет 18,7 т. При этом масса броневого корпуса из стали и алюминия не превышает 3,5 т. По известным данным, применение сплава АБТ-102 обеспечило сокращение массы корпуса почти на треть в сравнении со стальным агрегатом, имеющим тот же уровень защиты. Кроме того, сравнительно толстые алюминиевые листы позволили собрать жесткий корпус без отдельных силовых элементов, что привело к дополнительной экономии веса.

Сталь и керамика

Дальнейшее развитие средств защиты приводит к новым вариантам бронетехники, отличающейся достаточно высокой стойкостью к основным угрозам. Хорошим примером этого могут считаться отечественные автомобили семейства «Тайфун-К», созданные предприятием «КамАЗ» в последние годы. В нескольких проектах этой линейки удалось получить весьма примечательные результаты в области защиты.

Броневые корпуса машин «Тайфун-К» получают комбинированную защиту. Используется сравнительно тонкий внешний металлический лист, под которым располагается керамическая плитка с заданными характеристиками. Нижний слой брони представляет собой стальной лист большей толщины. При попадании в такой пакет пуля или осколок пробивает внешний слой, тратя часть энергии, а керамика затормаживает его. Кроме того, сталь и керамика имеют разные параметры прочности и твердости, что провоцирует разрушение поражающего элемента. Осколки пули и керамики удерживаются внутренним стальным листом.

Одним из первых был представлен т.н. корпусный бронеавтомобиль КамАЗ-63969. Его комбинированная броня могла выдержать обстрел из 14,5-мм оружия. Также существовал вариант с менее мощной броней, защищающей от 12,7-мм пуль. Такой вариант броневика справился со всеми испытаниями, но не заинтересовал заказчика. В серию пошел образец под названием «Тайфун К-63968», отличавшийся компоновкой и характеристиками бронирования. Тем не менее, архитектура защиты осталась прежней и предусматривает использование керамической плитки.

Серийный «Тайфун-К» имеет корпус длиной чуть менее 9 м и шириной около 2,5 м. Полная масса машины с грузом до 2,6 т превышает 24,7 т. Возможна буксировка прицепа массой до 8 т. При этом производитель не уточняет массу собственно защищенного корпуса.

Другой вариант комбинированного бронирования с применением керамических материалов реализован в проекте «Тайфун К-53949», также известном как «Тайфун 4х4» и «Тайфуненок». В этом случае керамические пластины помещаются между листами алюминиевой брони. Такая защита соответствует уровню 3 стандарта STANAG 4569 и позволяет выдержать бронебойные винтовочные пули калибра 7,62 мм.

«Тайфун 4х4» получил корпус капотной компоновки общей длиной менее 6,5 м и шириной около 2,5 м. Снаряженная масса такого автомобиля составляет 12 т, еще 2 т приходится на полезную нагрузку. Как и в случае с более крупным образцом, разработчики не спешат уточнять массу собственно корпуса и его защиты, что не позволяет в полной мере оценить весовое совершенство конструкции.

В отдаленном прошлом конструкторы бронетехники сталкивались с серьезной проблемой в виде прямой зависимости уровня защиты и массы. Бронемашины со стальными корпусами могли показывать высокую стойкость к поражающим элементам только при соответствующем весе. Однако позже развитие металлургии и появление новых сплавов позволило решить эти проблемы, благодаря чему в нашей стране и за рубежом появилось значительное число боевых машин, сочетающих малую массу и хорошую защиту.

Первым решением проблемы массы и защиты стали алюминиевые сплавы, которые можно было применять как самостоятельно, так и в сочетании с другими материалами или даже с дополнительным навесным бронированием. Далее появилась новая керамика, так же пригодная для создания комбинированной защиты. Развитие металлов и керамических материалов продолжается и приводит к появлению новых вариантов защиты.

Нетрудно заметить, что попытки сокращения массы машины при получении хорошей защиты привели к серьезным результатам уже к середине шестидесятых годов. Алюминиевая и стальная броня БМП-1, а вслед за ней и БМП-2, могла защитить экипаж от снарядов малокалиберной артиллерии. В последующем проекте БМП-3 комбинирование разных материалов и наличие воздушного промежутка позволило еще раз улучшить защиту. В настоящее время подобные наработки развиваются и приводят к получению новых примечательных результатов.

Послевоенное развитие материаловедения, приведшее к появлению новых сплавов и неметаллических материалов, дало серьезный толчок разработке боевых бронированных машин разных классов. Инженеры получили возможность повышения характеристик защиты своих машин без значительного роста их массы. Получившаяся техника до сих пор состоит на вооружении множества стран, и все новые проекты создаются с учетом имеющегося опыта. При этом стоит ожидать, что в отдаленном будущем появятся принципиально новые материалы, которые позволят вновь улучшить характеристики бронетехники, и процессы последних десятилетий повторятся.

Слоистая алюминиевая броня от НИИ Стали: что за зверь такой

Несколько лет назад НИИ Стали, как главный разработчик защитных структур для техники и пехоты, сообщил о создании новой брони на алюминиевых сплавах, которая, возможно, будет применена в перспективных боевых машинах лёгкого класса. Речь идёт об алюминиевых слоистых плитах, которые способны выдержать обстрел не только из крупнокалиберных пулемётов, но и автоматических пушек. В данном материале мы поговорим о том, что собой представляет эта броня на примере советской ПАС-1, которая стала родоначальником такого вида защиты.

Вся информация, использованная при написании статьи, была взята из открытых источников и грифа «секретно» не несёт.

АБТ-101 и АБТ-102

Для чего вообще нужна алюминиевая броня? Ответ на этот вопрос достаточно прост: обеспечить требуемый уровень защиты боевой машины при минимальном влиянии на её массу. И действительно, собранный из броневого алюминия корпус будет всегда весить легче, чем равнопрочный из стали. Иногда эта разница может достигать нескольких тонн – всё зависит от требований, предъявляемых к защите.

В Советском Союзе имелось два самых ходовых алюминиевых сплава: АБТ-101 и АБТ-102. В их состав – в разных процентных соотношениях – входили чистый алюминий, цинк и магний. При должной термообработке они оба проявляли броневые свойства, но их механические характеристики разительно отличались друг от друга.

АБТ-101, из которого, например, изготавливали корпуса уже ставшей притчей во языцех БМД, выделялся своей повышенной твёрдостью, которая доходила (по Бринелю) до 160 НВ. У броневой стали средней твёрдости, конечно, показатель был в два раза выше, однако для алюминия это был предел – выше него сплав начинал превращаться в подобие стекла, раскалываясь от пулевых ударов.

Благодаря своей твёрдости, плиты из АБТ-101 показывают хорошие результаты по пулестойкости, однако при этом раскрывают свой недостаток в виде относительно небольшой ударной вязкости. Проявляется это в появлении трещин и отколов с тыльной стороны листа в момент попадания пули или другого ударника. Исходя из этого, можно сделать вывод, что часть внутренних слоёв броневой плиты просто выключается из процесса из-за нарушения её целостности.

Однако не стоит думать, что даже обстрел из пистолета окатит сидящих за бронёй людей градом осколков. Это происходит только тогда, когда энергия пули превосходит расчётную для бронелиста конкретной толщины. Хотя бывает, что прилетает что-то намного мощнее: например, противотанковая граната, об осколочном потоке которой мы писали здесь.

Сплав АБТ-102 обладает несколько иными характеристиками. Его твёрдость примерно на 10 % ниже, чем у АБТ-101, а вот ударная вязкость повышена более чем вполовину. Благодаря этому «102-й» менее подвержен трещинам и отколам, потому и толща броневой плиты, изготовленной из него, действует на внедряющееся тело (пулю) более полно, гася его энергию. Эти свойства сплава активно используются при изготовлении относительно толстой брони, которая, в отличие от «101-го», лучше справляется с крупнокалиберными пулемётами и даже снарядами. Примером здесь может служить БМП-3, корпус и башня которой выполняются из АБТ-102.

А можно ли совместить твёрдость АБТ-101 и ударную вязкость АБТ-102 в одной бронеплите? Ведь такая гетерогенность могла бы значительно увеличить стойкость брони. Этим вопросом задались в 80-х годах в НИИ Стали.

Слоистые алюминиевые плиты ПАС

Найденное решение было довольно простым по смыслу, хотя несколько сложным в исполнении. Оно заключалось в том, что броню решили построить по принципу сэндвича. Для этого брали две плиты нужной толщины и устанавливали их друг над другом. Одна из них была выполнена из сплава АБТ-101, а вторая – из АБТ-102. Причём лист из «101-го» был лицевым, то есть при сборке бронекорпуса машины должен быть обращён наружу.

Между этими плитами располагали прослойку из технически чистого алюминия. Из него же делали облицовку в виде П-образного профиля, который в буквальном смысле запечатывал этот «бутерброд» со всех сторон. Далее эту конструкцию запрессовывали в прокатном станке и подвергали механической обработке, в результате чего на свет появлялась слоистая алюминиевая броня, получившая индекс ПАС-1.

Процесс производства этого изделия, конечно, был трудозатратным. Тут, конечно, впору вспомнить, что бронедетали из АБТ-101/102 сами по себе выходили дорогими: сложный процесс изготовления сплава, его обработка и прочее. А в нашем случае к этим операциям добавлялась подготовка плит к прокату, составление нужной конструкции из разносплавных слоёв, сама прокатка и так далее. Однако результат трудов всё-таки был налицо.

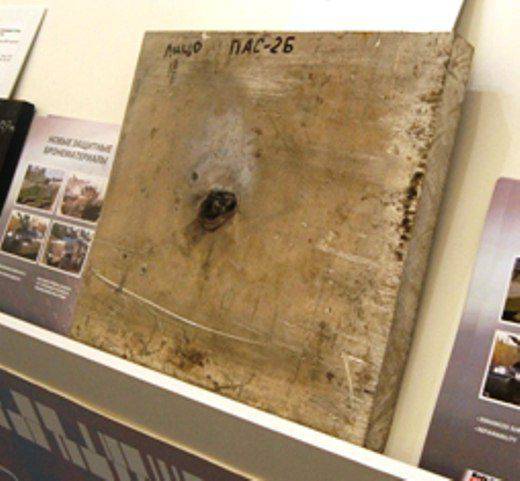

Опытные обстрелы бронеплит ПАС-1 показали, что их стойкость в среднем на 10–15 % выше, чем у гомогенных листов алюминиевой брони. При этом выигрыш по массе, если, опять же, сравнивать с моносплавными алюминиевыми плитами, составлял 7–10 %. Но за счёт чего обеспечивались эти показатели?

Надо понимать, что алюминиевый сплав даже в самых лучших характеристиках – это не броневая сталь. Стальная броня рушит атакующее тело (пули, снаряды), а вот «алюминька» это сделать не в состоянии просто потому, что её плотность и твёрдость ниже, чем у того, что её пробивает. Поэтому на первый план выходит гашение энергии проникающего в алюминиевые слои ударника. Он, конечно же, ломается за счёт собственной кинетической энергии, но не так активно, как в стальном массиве.

ПАС-1 этому правилу полностью соответствовала. Лицевой слой, выполненный из АБТ-101, благодаря повышенной твёрдости и низкой ударной вязкости, оказывал на пулю наибольшее останавливающее действие, тормозя её продвижение, и попутно обеспечивал на неё разрушительное воздействие. От образования отколов, о которых уже было сказано выше, слой из «101-го» защищался с помощью подложки в виде прослойки из алюминия и лежащего ниже пласта из АБТ-102, в котором пуля теряла скорость окончательно и застревала.

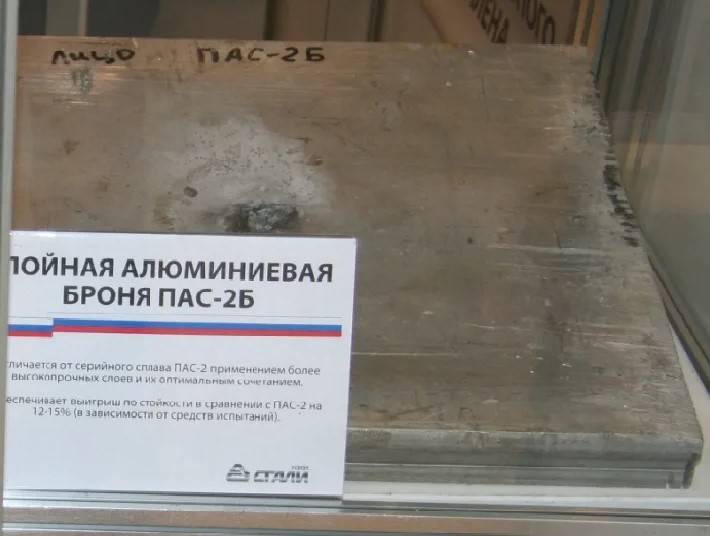

Броневой лист ПАС-2Б

Можно сказать, что ПАС-1 стала первопроходцем в деле радикального улучшения характеристик отечественной алюминиевой брони. В дальнейшем при использовании результатов, достигнутых в ходе разработок ПАС-1, была создана более совершенная ПАС-2, которая отличалась иным составом и механическими характеристиками.

На сегодняшний день НИИ Стали представил наиболее современную версию слоистой алюминиевой брони – ПАС-2Б. Благодаря тому, что в её составе применены новые броневые сплавы различной твёрдости и вязкости, а также иное расположение слоёв, стойкость новинки возросла более чем на 15 % по сравнению с родоначальницей в лице ПАС-1. Если же сравнивать её с гомогенными плитами из АБТ-101/102, то прирост в стойкости и вовсе может перевалить за 25 %.

В целом можно сказать, что перспективы у данной разработки есть, и весьма большие. Применение ПАС-2Б в качестве основы для корпусов и башен будущих БТР и БМП может серьёзно увеличить их защищённость от огня крупнокалиберных пулемётов и снарядов автоматических пушек без значительного влияния на их боевую массу. Причем речь не только о лобовой проекции, но и о бортах. Тут уж, как говорится, были бы деньги и соответствующий заказ.

Материалы, применяемые для изготовления бронежилетов

Все защитные структуры бронеодежды можно разделить на пять групп, в зависимости от применяемых материалов:

Текстильная (тканая) броня на основе арамидных волокон

Сегодня баллистические ткани на основе арамидных волокон являются базовым материалом для гражданских и военных бронежилетов. Баллистические ткани производятся во многих странах мира и существенно различаются не только названиями, но характеристиками. За границей это — кевлар (США) и тварон (Европа), а в России — целый ряд арамидных волокон, заметно отличающихся от американских и европейских по своим химическим свойствам.

Что же представляет собой арамидное волокно? Выглядит арамид как тонкие волокна-паутинки желтого цвета (очень редко используют другие цвета). Из этих волокон сплетаются арамидные нити, а уже из нитей впоследствии изготавливается баллистическая ткань. Арамидное волокно имеет очень высокую механическую прочность.

Большинство специалистов в области разработки бронеодежды считают, что потенциал российских арамидных волокон до сих пор полностью не реализован. Например, броневые структуры из наших арамидных волокон превосходят зарубежные в соотношении «характеристики защиты/вес». А некоторые композитные структуры по этому показателю ничуть не хуже структур из сверхвысокомолекулярного полиэтилена (СВМПЭ). При этом, физическая плотность СВМПЭ в 1,5 раз меньше.

Марки баллистических тканей:

- Кевлар ® (Дюпон, США)

- Тварон ® (Тейджин Арамид, Нидерланды)

- СВМ, РУСАР® (Россия)

- Херакрон® (Колон, Корея)

Металлическая броня на основе стали (титан) и алюминиевых сплавов

После длительного перерыва со времен средневековых доспехов, бронепластины изготавливались из стали и широко использовались во время Первой и Второй Мировых войн. Легкие сплавы стали применяться позже. Например, во время войны в Афганистане получили распространение бронежилеты с элементами из броневого алюминия и титана. Современные броневые сплавы позволяют уменьшить толщину панелей в два-три раза по сравнению с панелями, изготовленными из стали, и, следовательно, в два-три раза уменьшают вес изделия.

Алюминиевая броня. Алюминий превосходит стальную броню, обеспечивая защиту от бронебойных пуль калибра 12,7 или 14,5 мм. Кроме того, алюминий обеспечен сырьевой базой, более технологичен, хорошо сваривается и обладает уникальной противоосколочной и противоминной защитой.

Титановые сплавы. Основным преимуществом титановых сплавов считается сочетание коррозионной стойкости и высоких механических свойств. Чтобы получить сплав титана с заранее определенными свойствами, его подвергают легированию хромом, алюминием, молибденом и другими элементами.

Керамическая броня на основе композиционных керамических элементов

С начала 80-х годов в производстве бронеодежды применяются керамические материалы, превосходящие металлы по соотношению «степень защиты/вес». Однако, использование керамики возможно только в сочетании с композитами из баллистических волокон. При этом необходимо решать проблему низкой живучести подобных бронепанелей. Также не всегда удается эффективно реализовать все свойства керамики, поскольку такая бронепанель требует бережного обращения.

В Российском Минобороны задачу высокой живучести керамических бронепанелей обозначили еще в 1990-х годах. До тех пор керамические бронепанели сильно проигрывали стальным по этому показателю. Благодаря такому подходу сегодня российские войска имеют надежную разработку — бронепанели семейства «Гранит-4».

Основная масса бронежилетов за границей состоит из композитных броневых панелей, которые изготавливаются из цельных керамических монопластин. Причина этого в том, что для солдата во время боевых действий шанс быть многократно пораженным в область одной и той же броневой панели крайне мал. Во-вторых, такие изделия гораздо более технологичны, т.е. менее трудоемки, а значит, и стоимость их гораздо ниже стоимости набора из плиток меньшего размера.

- Оксид алюминия (корунд);

- Карбид бора;

- Карбид кремния.

Композитная броня на основе высокомодульного полиэтилена (слоистого пластика)

На сегодняшний день наиболее передовым видом бронеодежды с 1 по 3 класс (с точки зрения веса) считаются броневые панели на основе волокон СВМПЭ (сверхвысокомодульного полиэтилена).

Волокна СВМПЭ имеют высокую прочность, догоняя арамидные. Баллистические изделия из СВМПЭ имеют положительную плавучесть и не теряют при этом своих защитных свойств, в отличие от арамидных волокон. Однако СВМПЭ совершенно не подходит для изготовления бронежилетов для армии. В военных условиях велика вероятность контакта бронежилета с огнем или раскаленными предметами. Более того, зачастую бронежилет используется в качестве подстилки. А СВМПЭ, какими бы свойствами он ни обладал, остается все же полиэтиленом, предельная температура эксплуатации которого не превышает 90 градусов Цельсия. Однако СВМПЭ отлично подходит для изготовления полицейских жилетов.

Стоит заметить, что мягкая бронепанель, изготовленная из волокнистого композита, не способна обспечить защиту от пуль с твердосплавным или термоупрочненным сердечником. Максимум, что может обеспечить мягкая структура из ткани — защита от пистолетных пуль и осколков. Для защиты от пуль длинноствольного оружия необходимо использовать бронепанели. При воздействии пули длинноствольного оружия создается высокая концентрация энергии на малой площади, к тому же такая пуля является острым поражающим элементом. Мягкие ткани в пакетах разумной толщины их уже не удержат. Именно поэтому целесообразно использовать СВМПЭ в конструкции с композитным основанием бронепанелей.

Основными поставщиками арамидных волокон из СВМПЭ для баллистических продуктов являются:

Комбинированная (многослойная) броня

Материалы для бронежилетов комбинированного типа подбираются в зависимости от условий, в которых будет эксплуатироваться бронеодежда. Разработчики СИБ комбинируют применяемые материалы и используют их вместе — таким образом удалось значительно улучшить защитные свойства бронеодежды. Текстильно-металлическая, керамикоорганопластиковая и другие виды комбинированной брони на сегодняшний день широко используются во всем мире.

Уровень защиты бронеодежды варьируется в зависимости от материалов, которые в ней используются. Однако, сегодня решающую роль играют не только сами материалы для бронежилетов, но и специальные покрытия. Благодаря достижениям нанотехнологии, уже разрабатываются модели, удароустойчивость которых многократно повышена при значительном уменьшении толщины и веса. Такая возможность возникает благодаря нанесению на гидрофобизированный кевлар специального геля с наночистицами, повышающего стойкость кевлара к динамическому удару в пять раз. Такая броня позволяет существенно уменьшить размеры бронежилета, сохраняя тот же класс защиты.

Алюминиевая броня для боевых машин

Боевая машина пехоты БМП-1. Основная часть корпуса выполнена стальной; из алюминиевого сплава сделан характерный люк на верхней лобовой детали. Фото Wikimedia Commons

Во второй половине прошлого века широкое распространение получили боевые бронированные машины, защита которых обеспечивается катанными деталями того или иного рода из алюминиевых сплавов. Несмотря на кажущуюся мягкость и другие особенности, алюминий смог показать все свои преимущества перед стальной броней и даже потеснить ее в ряде сфер.

Долгая история

Алюминий как материал для перспективного бронирования начали рассматривать только в середине XX в. К примеру, в нашей стране работы в этом направлении стартовали в конце сороковых. Советские специалисты сначала искали возможность создания легкой брони для самолетов; затем начался такой же проект в интересах флота. И только к концу пятидесятых алюминиевую броню начали «примерять» к сухопутным ББМ. Схожие процессы в то время наблюдались и в зарубежных странах.

К началу шестидесятых годов советские и зарубежные металлурги нашли оптимальные сплавы алюминия и других металлов, способные показывать желаемые показатели прочности. К середине шестидесятых такие сплавы нашли применение в реальных проектах легкой бронетехники ряда типов. В одних случаях алюминий использовался самостоятельно, в других – вместе с другими металлами.

Американский БТР M113 с алюминиевым корпусом. Ввиду новых угроз собственная броня дополнена накладными блоками. Фото US Army

Впоследствии у нас и за рубежом появлялись новые сплавы – и новые бронемашины с подобной защитой. Готовые машины неоднократно участвовали в боях и показывали свои возможности. На испытаниях и на практике алюминиевая броня показала высокие характеристики и даже преимущества перед другой защитой. Все это позволяет ей до сих пор оставаться в строю.

Алюминиевые образцы

Первой отечественной ББМ с алюминиевой броней стала БМП-1. Она получила стальной корпус, но верхняя лобовая деталь-крышка трансмиссионного отсека выполняется из алюминиевого сплава. В тот же период создавалась БМД-1, получившая полный корпус из сплава АБТ-101 / «1901». Те же подходы использовались и в следующих машинах десанта. Более поздняя БМП-3 имеет алюминиевое разнесенное бронирование со стальными экранами, что позволяет лобовой проекции выдержать 30-мм снаряд.

Из зарубежных образцов в первую очередь стоит отметить БТР M113 американской разработки. Детали корпуса толщиной до 44 мм изготавливаются из сплавов 5083 и 5086. Лобовая проекция защищена от 12,7-мм пуль, другие поверхности – от нормального калибра. Современные БМП M2 Bradley тоже строятся из алюминиевых сплавов 7039 и 5083. Лоб и борт усилены стальными экранами.

Боевые машины десанта БМД-4М - как и предшественники строятся из алюминиевых сплавов. Фото Минобороны РФ

Технологии изготовления алюминиевого бронирования достаточно давно освоили и другие страны. Такая защита активно используется на ББМ разработки Великобритании, Германии, Франции и т.д. Некоторые сплавы и технологии сборки разработаны самостоятельно, другие приобретены у дружественных стран.

Вопрос технологий

Сам по себе алюминий не может служить достаточной защитой для ББМ из-за мягкости и недостаточной прочности, однако его сплавы способны показывать требуемые характеристики. Первыми появились и получили распространение нетермоупрочненные сплавы алюминия с магнием – АМг-6, 5083 и т.д. При сравнении с другими сплавами они показывают более высокие показатели противоосколочной защиты.

Существует группа сплавов с добавлением до 6-8 проц. магния и цинка – это советские АБТ-101 и АБТ-102, а также иностранные 7017, 7039 и т.д. Они отличаются увеличенной твердостью, что дает преимущества при защите от пуль или снарядов, но сокращает противоосколочный потенциал.

Алюминиевая броня может подвергаться дополнительной обработке, повышающей ее прочность. Прежде всего, это закалка и наклеп. С технологической точки зрения проще и удобнее термическое упрочнение – к тому же оно снимает ряд ограничений по производству деталей.

Броневая защита одной ББМ может включать элементы из разных сплавов с разными показателями толщины, углами установки и уровнем защиты. Так, для защиты от пуль нормального калибра требуется до 25-30 мм брони. Крупнокалиберные угрозы требуют ответ толщиной не менее 50-60 мм. Однако, несмотря на значительную толщину, такая броня не отличается чрезмерной массой. Возможно применение разнесенных преград.

Достаточно давно легкие сплавы начали комбинировать с другими материалами. В алюминиевые детали вставляют стальные или керамические элементы. Также в последние годы получили распространение накладные элементы дополнительной защиты, существенно улучшающие собственные показатели корпуса ББМ. Общая живучесть техники может повышаться и за счет средств динамической или активной защиты.

Алюминиевая БМП M2 Bradley. Фото US Army

Преимущества перед конкурентами

Основное преимущество алюминиевых сплавов заключается в меньшей плотности. За счет этого алюминиевая конструкция с теми же параметрами деталей оказывается существенно легче стальной. Такая экономия массы может использоваться для сокращения весовых показателей ББМ, для наращивания брони с увеличением уровня защиты или для решения других конструкторских задач.

Алюминий и сплавы выгодно отличаются от стальной брони большей жесткостью. Это позволяет убрать из конструкции бронекорпуса силовые элементы и тем самым уменьшить его массу. В ряде случаев достигается экономия массы не менее 25-30 проц.

Алюминиевая броня хорошо показывает себя при малых углах попадания, а также при углах более 45°. В таких условиях сплавы алюминия уверенно гасят энергию пули или осколка, не позволяя им пройти через броню насквозь или выбить осколки с тыльной стороны. При больших углах также обеспечивается рикошетирование без серьезных повреждений брони. Впрочем, в диапазоне от 30 до 45 град. лучшие результаты показывает сталь.

Поражение бронетранспортера M113 в борт 57-мм кумулятивными снарядами. Результат - два сквозных пробития с повреждением внутренних отсеков. Фото US Army

В первые десятилетия своего развития алюминиевые сплавы проигрывали стали по стоимости производства, что негативно сказывалось на цене готовых ББМ. В дальнейшем прогресс и новые технологии позволили сократить этот разрыв. Кроме того, появились новые варианты бронирования – не хуже алюминиевых сплавов, но и не дешевле них. Так, титановая броня, как минимум, не тяжелее, а комбинированная защита на основе керамики позволяет в тех же габаритах создать более стойкую преграду. Однако и тот, и другой вариант, значительно дороже алюминиевых сплавов.

Объективные ограничения

При всех положительных отличиях от стальной брони, алюминиевая имеет несколько недостатков. Главный – необходимость увеличения толщины для того же уровня защиты. Как следствие, выполнение мощной противоснарядной брони из алюминиевого сплава не представляется возможным – как гомогенной, так и комбинированной. Именно по этой причине танки и другие ББМ с высоким уровнем защиты по-прежнему полагаются на сталь.

Термоупрочненные алюминиевые сплавы более чувствительны к высоким температурам, чем броневая сталь. Так, стальной бронекорпус в ходе пожара может потерять прочность и характеристики защиты, но в основном сохраняет конструктивную целостность – если его не разрушат другие факторы. Алюминиевая броня при горении ББМ сначала теряет стойкость к баллистическим угрозам, а затем размягчается и даже плавится. При достаточно длительном горении машина буквально складывается или распадается. Все это представляет большую опасность для экипажа и десанта, а также исключает восстановление.

Результат пожара в алюминиевом корпусе M2 Bradley. Корпус оплавился, размягчился и развалился. Башня провалилась внутрь. Фото US Army

В свое время возникали проблемы при внедрении алюминиевого бронирования в производство техники. Предприятия, ранее работавшие только со сталью, были вынуждены осваивать новый материал и связанные с ним технологии. Впрочем, к настоящему времени все такие проблемы решены, и алюминиевая броня столь же привычна для заводов, как и стальная. «Почетное звание» сложной новинки со временем перешло к иным разработкам.

Особое решение

Как видим, алюминиевые сплавы имеют определенные преимущества и представляют большой интерес для разработчиков боевых бронированных машин. С середины прошлого века такой интерес вылился в появление нескольких десятков видов бронетехники с тем или иным использованием брони из алюминиевых сплавов. Некоторые остались на уровне проектирования и испытаний, а другие строились десятками тысяч и успешно решали боевые и иные задачи.

Сплавы алюминия подтвердили свой потенциал в контексте бронирования и потому нашли самое широкое применение. Они не смогли полностью вытеснить привычные стальные отливки или листы, но в ряде направлений стали хорошей заменой для них. При этом развитие средств защиты техники не остановилось, и к настоящему времени в распоряжении заказчиков и разработчиков бронетехники есть длинный список разнообразных материалов – алюминиевые сплавы занимают в нем далеко не последнее место.

Читайте также: