Воздушный компрессор своими руками для гаража

Полноценный компрессор из холодильника

С недавних пор компрессоры снискали популярность среди любителей мастерить. Их делают на базе практически любых двигателей, рассчитывая мощность базового агрегата в зависимости от количества потребителей. Для домашних мастерских пользуются спросом самодельные компрессорные установки, сделанные своими руками.

Компрессоры от холодильников часто остаются работоспособными после поломки или устаревания самого холодильника. Они маломощны, но зато неприхотливы в работе. И многие мастера из них делают вполне достойные самодельные установки. Давайте и мы посмотрим, как это можно сделать своими руками.

Детали и материалы

- 11-килограммовый пропановый баллон;

- Муфта на 1/2 дюйма с внутренней резьбой и заглушкой;

- Металлические пластины, ширина – 3-4 см, толщина – 2-4 мм;

- Два колеса с монтажной платформой;

- Холодильный компрессор от холодильника;

- Переходник на 1/4 дюйма;

- Соединитель обратного клапана из латуни;

- Медная муфта-соединитель трубы на ¼ дюйма – 2 шт;

- Аппаратура для регулировки давления компрессора;

- Болты, винты, гайки, фумлента.

Собираем компрессор

Шаг первый – готовим ресивер

Пустой баллон от сжиженного пропана промываем хорошенько водой. Очень важно удалить таким образом все остатки взрывоопасной газовой смеси.

В торцевое отверстие баллона выставляем внахлест переходник на 1/4 дюйма. Обвариваем его со всех сторон сваркой, и заглушаем винтом.

Ресивер ставим на колеса и подпору. Для этого берем отрезки металлических пластин, сгибаем их под углом и навариваем на корпус со стороны днища. К уголкам привариваем колеса с монтажной платформой. В передней части ресивера монтируем скобу-подпору.

Шаг второй – монтируем компрессор

Сверху ресивера выставляем крепежные рамки для компрессора из металлических пластин. Проверяем их положение пузырьковым уровнем, и обвариваем. Компрессор садим на прижимные болты через резиновые амортизирующие прокладки. У данного типа компрессора будет задействован всего один отвод, через который воздух нагнетается в ресивер. Остальные два, всасывающих воздух, останутся нетронутыми.

Шаг третий – закрепляем обратный клапан и переходник на аппаратуру

Выбираем подходящую по диаметру фрезу по металлу, и проделываем шуруповертом или дрелью отверстие в корпусе под муфту. Если на корпусе муфты имеются выступающие формы, стачиваем их бормашиной (можно для этого применить обычный электронаждак или болгарку с шлифовальным диском).

Выставляем муфту в отверстие и обвариваем ее по окружности. Внутренняя резьба ее должна соответствовать по шагу и диаметру посадочной резьбе на обратном клапане.

Используем латунный обратный клапан для небольших компрессоров. Отвод для спуска давления заглушаем подходящим болтом, поскольку на регулировочной сборке уже предусмотрен спускной клапан.

Для установки реле давления или прессостата со всей регулирующей аппаратурой монтируем еще один переходник на 1/4 дюйма. Отверстие под него делаем по центру ресивера, недалеко от компрессора.

Закручиваем обратный клапан с переходником на 1/2 дюйма.

Соединяем медной трубкой отвод цилиндра компрессора и обратный клапан. Для этого специальным инструментом развальцовываем концы медных трубок, и соединяем их латунными резьбовыми переходниками. Подтягиваем соединение разводными ключами.

Шаг четвертый – устанавливаем регулировочную аппаратуру

Сборка регулировочной аппаратуры состоит из реле давления (прессостат) с регулирующим датчиком, предохранительного клапана или клапана сброса давления, переходника-муфты с наружной резьбой и нескольких кранов и манометров.

Первым делом монтируем реле давления. Его необходимо слегка приподнять до уровня компрессора. Применяем удлинитель-муфту с наружной резьбой, и закручиваем реле через уплотнительную фумленту.

Через переходник устанавливаем датчик регулировки давления с манометрами. Завершаем сборку клапаном сброса давления и двумя кранами под выходы шлангов.

Шаг пятый – подключаем электрику

Отверткой разбираем корпус реле давления, открывая доступ к контактам. Подводим 3-х жильный кабель к контактной группе, и распределяем каждый из проводов согласно схеме подключения (включая заземление).

Аналогичным образом делаем подводку питающего кабеля, оснащенного вилкой под силовую розетку. Закручиваем крышку реле обратно, на ее место.

Шаг шестой – доработка и пробный запуск

Для переноски компрессорной установки прикрепляем к рамкам компрессора специальную рукоять. Делаем ее из обрезков профильной квадратной и круглой трубы. Крепим ее на прижимные болты и красим в цвет компрессора.

Подключаем установку к сети 220 В, и проверяем ее работоспособность. По заверениям автора, для получения давления в 90 psi или 6 Атм, этому компрессору необходимо 10 минут. С помощью регулировочного датчика, включение компрессора после падения давления также регулируется от определенного показателя, отображаемого на манометре. В своем случае, автор настроил установку так, чтобы компрессор снова включался от 60 psi или 4 Атм.

Осталась последняя операция – замена масла. Это немаловажная часть технического обслуживания таких установок, ведь ревизионного окошка в них не предусмотрено. А без масла такие машины могут проработать совсем недолго.

Откручиваем сливной болт в нижней части компрессора, и сливаем отработку в бутылку. Перевернув компрессор на бок, заливаем немного чистого масла, и закручиваем заглушку обратно. Теперь все в порядке, можно пользоваться нашим компрессорным агрегатом!

Заключение

Компрессорное оборудование считается маломощным и практически бытовым. Вряд ли оно потянет работу сразу нескольких пневмоинструментов. Но его можно применить для маломощных устройств, например, для аэрографии или подкачки шин. Кроме того, это прекрасный способ применить ненужный холодильный компрессор, и дать ему вторую жизнь в своей домашней мастерской.

Смотрите видео

Самодельный компрессор на базе головок компрессорных Зил-130. Или повесть о том как нужда заставила!

Всем рукастым доброго времени суток!

Начну с того что, в 2010 году в моей голове зародилась идея о мощном компрессоре. А собирали все это по крупицам, по случаю был приобретен ресивер объемом 200 литров (точнее поменян у одного хорошего человека на пластиковую емкость, хотел он себе в хозяйстве летний душ).

Товарищ подогнал мне головку ФВ-4 пром. холодильника, приволок я еще один ресивер (баллон газовый на 80 литров), ну и забабахал с головой ФВ-4 на ресивере 80 литров, но как оказалось это все детские шалости (хотя зиму обогревались при помощи горелок на отработке).

Все же я понял, что это не тот агрегат который нужен в гараже, и оставил эту идею до лучших времен.

И вот это самое время настало (нечем красить Газель-фермер), изготовление компрессора на базе головок Зил-130. Все делали вместе с братом parma59 (Все токарные работы его рук дело "и не только", точили тут же в гараже)

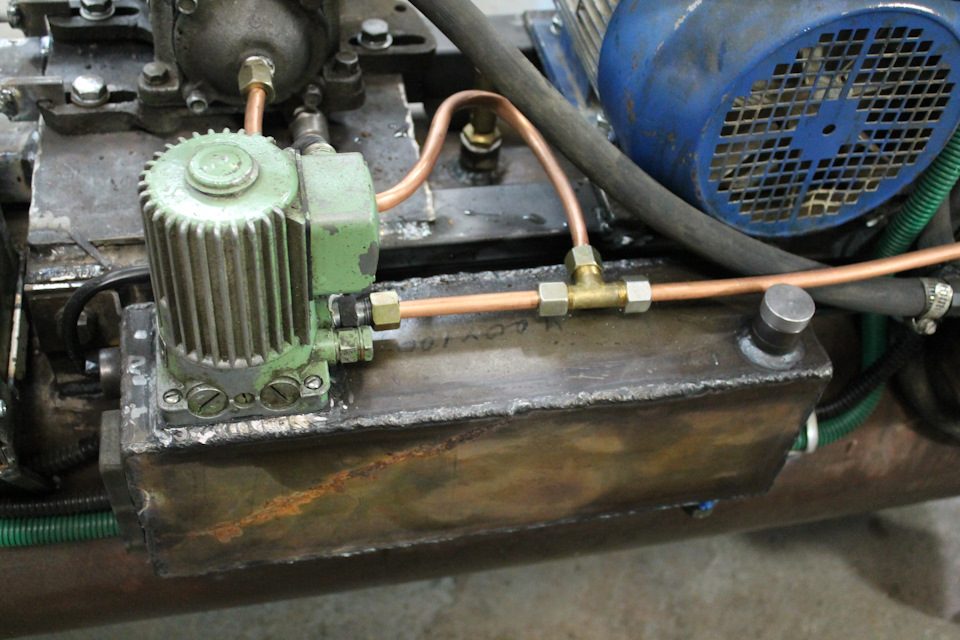

Конструкцию изготовили непосредственно на ресивере:

1. рама съемная

2. масляный бак съемный

3. насос ОЖ съемный

4. шкаф управления съемный

1. Раму изготовили из профильной трубы 50х50, на нее водрузили головки и эл. двигатель мощностью 4 кВт, 2850 об/мин. На нее же крепится корзина радиатора ОЖ (вроде как от классики, я ее когда-то снял с Пазика)

2. Бак для масла изготовили заново, на него установили блок насос-двигатель (подогнал мне старший брат, приварили заливную и сливную горловину, а так же горловины обратки с головок, сделали окно уровня масла в баке

3. Насос сделан на базе помпы ВАЗ-2110 (помпа найдена в недрах гаража, причем новая), ременная передача через шкивы, (на помпе примерно 3000 об/мин), двигатель 2730 об/мин ( со сломанного эмульсионника)

4.Шкаф управления из листового металла толщиной 2мм., изготовили сами. Установили манометр, реле давления, пускателя на включение главного привода, привода ОЖ и маслостанции. Сигнальную арматуру, переключатель и тумблера включения.

Весь компрессор собран на коленке без единого чертежа, если только с эскизами для токарки. (Слова брательника: "Да я на заводе на детали так быстро не перенастраивался и столько не точил!") Так что все из "головы" (слава профессиональному училищу).

Думаю что весной разберем аппарат и покрасим! А может и переделаем на более лучшие характеристики!

Далее все видно на фото и видео!

Полный размер

Вид спереди

Полный размер

тоже, только сзади

Полный размер

насос времен СССР, смазка головок

Полный размер

помпа ваз 2110, достал из закромов, новая

Полный размер

клапан предохранительный на 8,5 бар

Полный размер

клапан обратный (сантехника) для облегченного запуска

Полный размер

воздушный фильтр (из топливного КАМАЗ), расширительный бачок ВАЗ-2101

Полный размер

шланги выхода КАМАЗ, нужен был быстрый результат цена 300-400 р. за шт

Полный размер

радиатор от печки ВАЗ-классика, вентилятор общепромышленный

Полный размер

электрошкаф

Всем спасибо, удачи в ваших ГАРАЖНЫХ ДЕЛАХ!

Гаражный компрессор своими руками. Моя версия.

Давно почитываю темы сообщества по оснащению гаража и инструмент . Отмечаю довольно активный интерес людей к этой теме.

Вот решил поделиться своим вариантом самопала .

Некоторое время я похаживал по магазинам, изучая цены и предложения заводского китайского оборудования и назрела у меня мысль построить компрессор, используя — одновременно -комплектующие : как покупные, ТЕ ЧТО ЛУЧШЕ КУПИТЬ ГОТОВЫЕ, так и самостоятельно изготовленные или доработанные своими руками.

В результате — получить более -менее приличный инструмент за умеренную для своих параметров цену.

Поэтому — сразу оговорюсь: это пост не о том, как на%бать систему и заполучить канарейку за копейку !.

Это скорей иллюстрация идеи немного сэкономить, монетизируя свою любовь к рукожопству техническому творчеству )))

Итак, для начала мне в руки попал баллон 50 литров от пропана.

Тут надо отметить, что мне пришлось немного потрудиться, дабы отмыть его внутренности от остатков одоранта-

общеизвестно, что в природный газ добавляется смесь природных меркаптанов, которая и придает запах газу .

Избавиться от запаха в баллоне — оказалась весьма трудной задачей.

Многократная промывка водой помогла очень слабо, хотя и удалила основную гадость в виде жырных отложений.

Далее я пробовал заливать трансформаторное масло, ( как мне показалось, оно впитало довольно много этой гадости).

Потом целых три дня промывал проточной водой изнутри. (

разумеется, я не сидел перед ним все это время, просто засунул в баллон шланг с водой и оставил все это на три дня).

Когда мне все это надоело, то завершил отмывку я следующим образом- наполнил баллон водой, положил его на электроплиту ( на две конфорки), довел все это до кипения, а потом насыпал туда стирального порошка и немного потряс и покатал баллон. Это заметно ослабило остаточный запах.

Забегая вперед — сообщу, что в дальнейшем, при работе компрессора, остатки запаха весьма быстро выветрились.

Далее я приступил к сварочным работам :

приварил скобки для крепления колес и третью опору.

Следующим пунктом, приварил площадки для крепления электродвигателя и головы компрессора. ( предварительно усилив их наваркой дополнительных элементов жесткости снизу)

А так же приварил закладные резьбовые шайбы для остальных компонентов и выходной патрубок.

На баллоне ранее вентиль был с конической резьбой W27,8х14/1" . Размеры этой резьбы позволили нарезать новую резьбу G3/4 в узком конце отверстия,

таким образом, в перспективе, облегчается задача расширения обьема рессивера.( о чем я написал чуть выше)

Ну а пока туда я вкрутил заглушку.

Для облегчения перемещения компрессора по гаражу — сваял некое подобие ручки из трубы 20х20.

Все это приняло вот такой вид:

Компрессор для гаража своими руками (5 шагов)

Сегодня поведаю не о том как занимался с автомобилем а о том как делал что то для его.

Автомобиль бегает, радует, по большому счету делать с ним практически не чего.Писать о помывке машины или замене резины на летнюю не вижу смысла. А руки то чешутся))

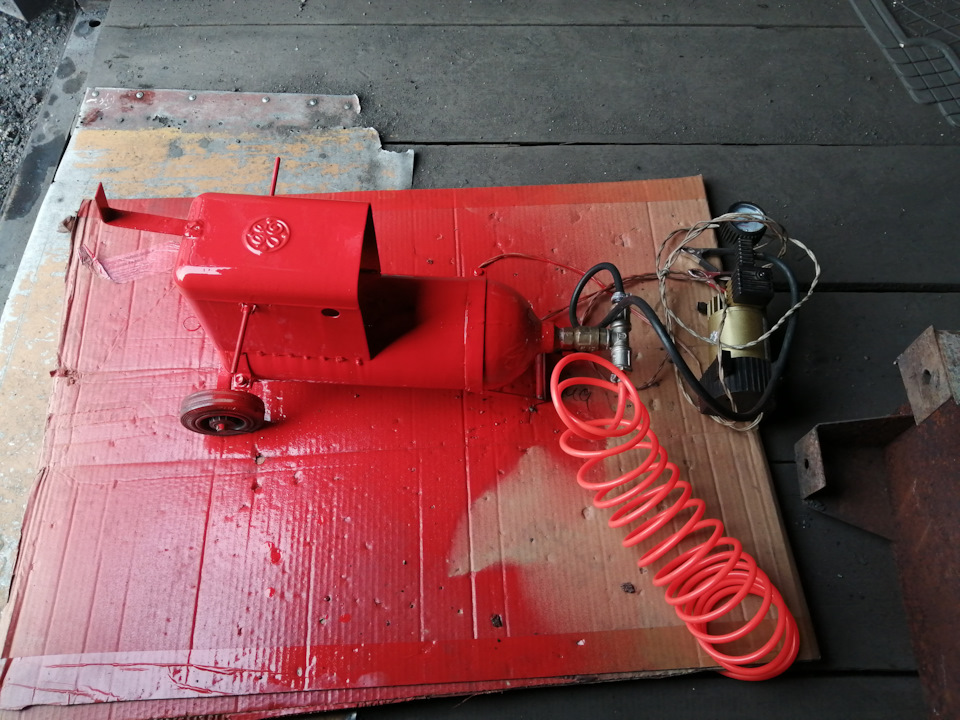

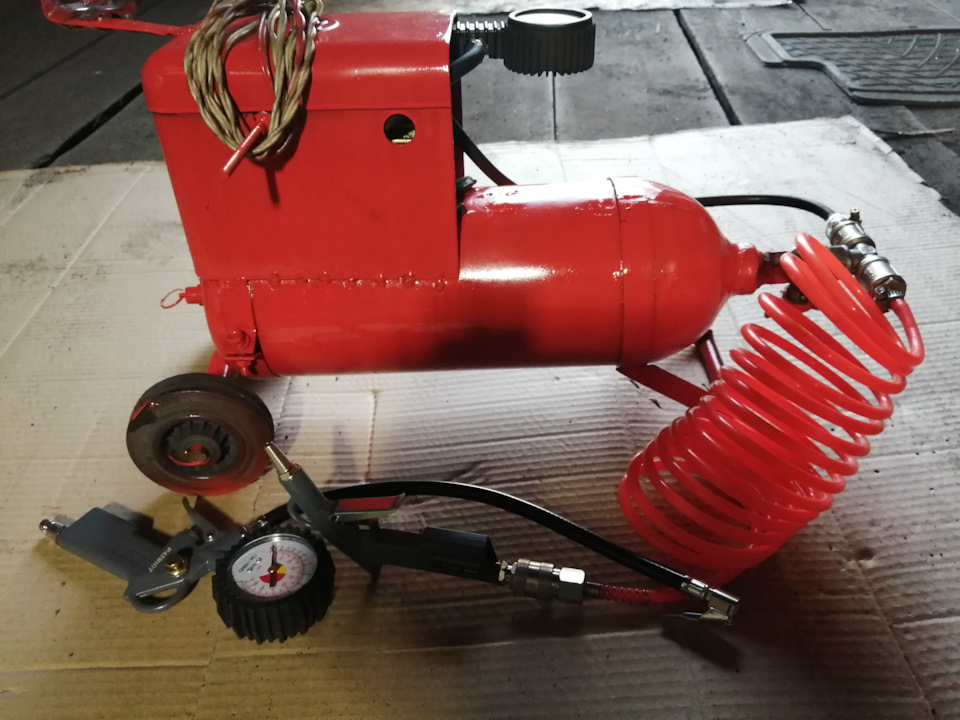

Все началось с огнетушителя. Списали на работе несколько огнетушителей по причине окончания срока эксплуатации. Один из них (ОУ-3) забрал себе в экспериментальную лабараторию гараж.

Давненько уже, в гараже у меня был компрессор с ресивером из огнетушителя и компрессором от холодильника но гараж сгорел, все что было внутри последовало за ним. Компрессора мне периодически не хватало а амфибиотропная асфиксия не позволяла решится на покупку нового заводского экземпляра.

Решил сделать небольшой, наипростейший компрессор с питанием от 12Vсамостоятельно.

Что понадобилось:

Огнетушитель – 0 рублей

Компрессор б/у – 700 рублей

Набор пневмоинструмента – 1000 рублей

Клапан сброса давления – 100 рублей

Краска –100 рублей.

Фитинги, краны, штуцеры, герметики, хомуты, диск болгарки, болты с гайками – цену не учитывал, все нашел в гараже.

Опустошаем огнетушитель, выкручиваем запорную арматуру, промываем, очищем от множества слоев краски, на место запорной арматуры вкручиваем (герметично) муфту.

Берем огнетушитель, привариваем к нему колеса, ручку для переноски, подходящий кожух для защиты самого компрессора, ножку для вертикальной установки, сверлим отверстие в дне и привариваем гайку для вворачивания клапана. Герметично приварить гайку не смогли, при давлении травило, поэтому залили это место эпоксидкой.

Перебираем компрессор. Вывел подходящие провода с зажимами. Очистил и промазал поршень. Голову компрессора развернул в обратную сторону, манометром наружу благо конструкция позволяет крутить ее как угодно.

Делай четыре.

Красим всю конструкцию из баллончика. Монтируем компрессор на ресивер.

Полный размерНа муфту установленную на ресивер шаровый кран.

На кран тройник

На тройник 2 штуцера

На первый штуцер вход с компрессора.

На второй штуцер выход на инструмент с быстросъемом.

Ну в принципе все. Проверяем герметичность всех соединений, при необходимости протягиваем, промазываем и пользуемся.

Есть один минус, подобный компрессор в принципе не может создать достаточно большое давление. Максимум что мне удалось от него добиться это 6 очков. Дальше стрелка не поднимается как бы он не тужился. Но это не удивительно у него в характеристиках заявленное максимальное давление 7 атмосфер.

Но он достаточно компактный и мобильный и это безусловно плюс.

На этом все. Буду рад если эта информация принесет вам хоть какую то пользу. Хотя на большое количество лайков я не рассчитываю. Ведь в наличии только фото задней части ресивера и компрессора а не филейной части гарной дИвчины. А на этом сайте в последнее время больше ценится))

PS: Я все таки решил принести с работы огнетушитель побольше (к примеру ОУ-8 или ОУ-10) и на основе его сделать более производительный компрессор из компрессора старого холодильника в худшем случае.

Самодельный компрессор (60 фото и подробное описание изготовления)

Сделал самодельный воздушный компрессор: подробный фото отчёт по изготовлению компрессора на базе головы ЗиЛ-130.

Понадобился компрессор для домашней мастерской., где-то, что то продуть, подкачать колеса или покрасить какую ни будь мелочь.

Изначально, хотел купить готовое (китайское) решение в бюджете до 10 тыс. р, но после поиска информации по компрессорам понял, что там все печально. Нужно 15 с + примерно денег, что бы купить эту чудо технику и потом не пожалеть, о потраченных деньгах.

В итоге созрел повторить подвиг многих и связаться с легендой отечественного советского автопрома под названием ЗИЛ 130…К тому же, в технаре учился на автомеханика по грузовым автомобилям, то как раз этот автомобиль Зил-130 и трактор МТЗ-82 изучал полностью, до болтика все три года, весь учебный срок!

Внутри чернота, как потом оказалось она сильно перегревалась и масло прикипело к стенкам.

Состояние внутри, ужасное…Пришлось все это дело вымачивать сутками в растворителе и бензине. Кольца на поршнях залегли все. Что бы их демонтировать, пришлось отверткой подцеплять и выбивать молотком…при этом кольца ломались маленькими кусочками. Никакие растворители не раскоксовали их. После головку и плоскость цилиндра шлифанул.

Под сапун резьба М10.

В бугелях резьба М6.

трубки вклеены на фиксатор резьбы

Для того чтобы эти черпачки работали, нужно сварить поддон для масла. Как оказалось фоток я не делал. Там все просто. Четыре уголка на ребро и снизу пластина приварена. Одновременно идет примерочка под площадку…

Двигатель будет установлен 3кВТ 2900 об трехфазник в однофазную сеть.

Площадку решил сделать единую, для двигателя и головки. Также она будет съемная от рессивера.

Баллон как и у всех пропановый на 50л с колесами.

Как уже писал площадка будет съемная.

Далее само собой был приварен сливной болт на днище баллона для слива конденсата и два соска из полдюймовой трубы для манометра и прессостата. Колеса поменял немного на другие с широким протектором))) Третья нога тоже с резиновой прокладкой. От вибрации все эти резинотехнические изделия помогают. Ну и на покраску…

Подключение к головки компрессора сделал жесткое, из полдюймовой трубы. Обратный клапан поставил сантехнический, с латунным сердечником.

Компрессорную головку решил покрасить в оранжевый цвет…для меня это цвет радости. Хоть как то раскрасить это изделие.

Снизу прикручен масляный поддон со сливным отверстием. Так же сделал болт-заглушку с неодимовым магнитом для улавливания металлических примесей. Потому что после первого запуска и небольшой обкатки, после разбора поддона, я увидел очень много металлической стружки.

Бачок для картерных газов от класики, как и у Всех самоделкиных.

Воздушный фильтр сделал сам. Ибо которые продаются за 300р с поролоном внутри, меня чей то отпугивали. Для этого понадобится сам фильтрующий элемент от Иж, москвич2141 и полипропиленовые фитинги и трубы.

На трубе нарезал резьбу под эту заглушку.

Теперь по оборотам…

Я решил делать компрессор с оборотами 2000 на коленвале головки. Для этого долго икал подходящий шкив на электродвигатель. На самой головке стоит штатный шкив с размером 218мм по наружнему диаметру. По расчетам онлайн калькулятора, мне нужен был ведущий шкив с размером 150мм. Поэтому прикупил шкив от ваз 2101-07, который стоит на коленвалу для привода вентилятора или помпы .х.з, это не важно. Его размеры, как раз 150мм и внутренний на 29мм. Так как у меня на валу двигателя посадочный размер 24мм, то пришлось самому вытачивать втулку с помощью болгарки и напильника. До этого искал токарей в своем поселке…но их уже днем с огнем не найдешь!

На таких оборотах баллон 50л до 8атм качает за 1мин 40сек.

Бачок масляный с трубками от сапуна и коленвала. Если в будущем нужно будет переделать под принудительную смазку, то проблем совершенно нет. Подключается в штатное место магистраль и вперед.

Обратка с масляной магистрали выводится через сливное отверстие.

Натяжной механизм ремня прост до безобразия. Одеваем любой ремень на шкивы, оттягиваем двигатель, затем подводим планку из уголка. Притягиваем ее к раме и затем натяжными болтами натягивается ремень. После уже притягивается площадка электродвигателя.

Обратный клапан…На два манометра не обращайте внимания. Позже будет куплена автоматика и будет установлена в место одного из манометров.

Врезал термометр в бачок охлаждающей жидкости.

Колеса и упор из толстой резины -аля антивибрация!

Если нужно что то покрасить с большим временным сроком и большой нагрузкой, то можно подключить на этот тройник шланг от водопровода и принудительно охлаждать головку. Я думаю не надо объяснять, на пальцах…бачок разъемный на американках стоит.

Ну и масло купил вот такое. С запахом обычной веретенки.

Теперь, немного по электрической схеме и попробую рассчитать примерную стоимость деталей компрессора.

Итак, имеем двигатель 3квт, 2900 оборотов и потребление 11,8ампер в сети 220 при подключении треугольником.

Этот двигатель был в ремонте и мастера вывели всего три провода для подключения на 380в. Поэтому пришлось все это дело перебирать и выводить еще дополнительные провода. Как это делается в ютубчике полно роликов.

Далее нужно подбирать рабочие и пусковые конденсаторы. Вот тут есть небольшая засада. Есть разные онлайн калькуляторы и они показывают совершенно разные значения…на одних 200мкф рабочие и 400мкф пусковые, на других 400 и аж 800 пусковых. И поэтому не знаешь, что и покупать.

Решил поступить так, купить сначала по минимум и если что подкупить, если будет не хватка емкости. Цены на конденсаторы с большой емкостью писец, как дорого.

Для подключения на понадобится пусковые и рабочий конденсаторы, реле времени, магнитные пускатели.

Рабочие на 120 и 100мкф Пусковой на 500мкф.

И два магнитных пускателя…один разгружает питание электродвигателя, второй пускатель реле времени.

Собираю в короб. Контакторы с реле крепим на саморезы, кондеры на стяжки.

На моем компрессоре пока нет автоматики(прессостата), поэтому подключил таким образом. Объясню словами… питающий кабель с розетки идет на кнопочный пост. В это время загорается лампа, типа есть напряжение(сеть). После пуска кнопочного поста, напряжение идет на контакторы и катушку магнитного пускателя АББ и реле времени ТДМ. С магнитного пускателя АВВ ток идет на двигатель с рабочими конденсаторами и параллельно ток идет через реле времени ТДМ на катушку второго (черного)магнитного пускателя. Второй МП уже подсоединяет пусковой(синий) конденсатор и происходит пуск двигателя. Через определенное время(у меня 2с) отрабатывает реле времени и отключается второй(черный) магнитный пускатель. Кто в электрике понимает, тому это все просто, но большинство людей и я тоже не очень сразу могут разобраться!

Если надо установить другое время, то открываем крышку короба и крутим регулятор на реле времени.

Теперь по кондерам. Первый пуск двигателя без нагрузки на холостую показал, что слишком много кондеров. Движек нагрелся за пару минут. Поэтому один кондер 100мкф откинул сразу. Потом собрал компрессор и установил маленький шкив(70мм)на двигатель. Двигатель с компрессорной головкой работал ровно, без гудения и нагрева. Запускал компрессор с 8атм спокойно. После установки шкива диаметром на 150мм, двигатель даже не смог запуститься с 0атм в баллоне. В итоге подкинул второй на 100мкф и все заработало, как надо. Время работы пускового конденсатора увеличилось конечно. Если в сети 220в и компрессор прогретый, то с 8 атм в баллоне стартует легко. Если идет просадка по сети до 200в, то уже на 8 атм стартануть не может. Крутит шкивами и не хватает разгона за эти 2 сек, но ближе к 5 атм в баллоне запускается. Можно конечно увеличить время на реле…чутка прям не хватает раскрутиться…но я я пока этого делать не буду. И это все без разгрузочного клапана и предрессивера на впуске!

Фото готового изделия

Теперь о себестоимости…

Если кто то надумает строить компрессор на базе зил, камаз и других головок, должен сначала посчитать примерно его себестоимость. На ютубе в роликах все просто и дешево…зил, баллон и готово))) На деле все совсем не так.

- 1. Баллон по классике жанра -пропановый 500р на авитоюле. ( у меня был в загашнике)

- 2. Колеса — 300р примерно (подогнали знакомые)

- 3. Уголок 50 2метра, труба 1/2 2метра на ручку… примерно 200р

- 4. Компрессор зил 130 — 1500р самый низ рынка на авито и надо ехать за ней + бензин 500р

- 5. Ремкоплект для этой головы (кольца, подшипники, прокладки, вкладыши, клапана) 1000р

- 6.Электродвигатель 2500тр авито( мне отдали бесплатно)+ опять нужно куда то ехать за ним.

- 7. Электрика…если у Вас 380в, то это самый простой и дешевый вариант. Нужен прессотат на 380 и магнитный пускатель. В моем случае, что бы подключить на 220в нужно… 3 кондера на 1500р, реле времени 500р, магнитные пускатели 1000р, прессоста на али -1000р

Остальную мелочевку даже считать не буду. Клапан, фитинги, американки — это все у меня было. это все связано с моей работой))) Если Вам все это покупать, то может еще на 1000-1500р выйти. В итоге себестоимость компрессора у Вас выходит за 12тр с плюсом! И это нужно… потрать время, уметь варить, пилить, точить и тд.и тп. Нужно оно это Вам, решайте сами. Это самая простая механическая схема постройки компрессора на базе зил 130. Если делать принудительную смазку и охлаждение, то еще не одна тысяча рублей уйдет. Мне примерно обошлось по деньгам 7тр и нужно еще прессостат заказывать. Ну и такая работа мне не в тягость, а в радость!

Вывод скорее будет такой…Если материала на компрессор вообще голяк и нет ничего, то лучше сразу не заморачиваться, а подкопить еще деньжат и купить сразу нормальный ременной компрессор!

Ребята, как то так…все без прикрас! Всем удачи и пока!

Автор самоделки: Reanimator33. г. Орехово-Зуево.

Воздушный компрессор своими руками: подробная инструкция по изготовлению

Простой, самодельный, воздушный компрессор сделанный своими руками: подробная инструкция по изготовлению.

Всем доброго времени суток! В интернете, достаточно много информации о самостоятельном изготовление компрессора. Вот и я решил продемонстрировать свое творение.

Масло я сразу заменил на автомобильное и поставил масловлагоотделитель. Ресивер сделал из пропанового баллона. Вся магистраль сделана из водопроводных фитингов.

Использованы материалы:

- Газовый баллон на 5 литров.

- Компрессор от холодильника.

- Пускозащитное реле.

- Водопроводная крестовина, тройник, переходник, штуцер под шланг, обратный клапан, манометр, аварийный клапан сброса давления на 8 атмосфер, масловлагоотделитель, топливный фильтр.

Далее на фото показана уже собранная магистраль.

Самоделку планирую использовать для подкачки колес, продувки жиклёров пр. Так же подойдет любителям аэрографии и моделистам для окраски моделей.

Подробная видео инструкция по сборке компрессора:

Как сделать воздушный компрессор своими руками: варианты конструкций

Не обязательно покупать компрессор для покрасочных работ или подкачки колёс — вы можете сделать его своими руками из бывших в употреблении деталей и узлов, снятых со старой техники. Мы расскажем вам о конструкциях, которые собираются из подручных материалов.

Для того чтобы смастерить компрессор из деталей и узлов бывших в употреблении, нужно хорошо подготовиться: изучить схему, найти в хозяйстве или докупить некоторые детали. Рассмотрим несколько возможных вариантов для самостоятельного конструирования воздушного компрессора.

Воздушный компрессор из деталей холодильника и огнетушителя

Этот агрегат работает практически бесшумно. Рассмотрим схему будущей конструкции и составим список необходимых узлов и деталей.

Необходимые детали, материалы и инструменты

В качестве основных элементов берутся: мотор-компрессор от холодильника (лучше производства СССР) и баллон огнетушителя, который будет использован в качестве ресивера.

Если в наличии их нет, то компрессор от неработающего холодильника можно поискать в мастерских по ремонту или в пунктах приёма металла. Огнетушитель можно приобрести на вторичном рынке или привлечь к поискам знакомых, на работе у которых могут быть списанные ОХП, ОВП, ОУ на 10 л. Баллон огнетушителя должен быть безопасно опорожнён.Кроме этого потребуются:

- манометр (как для насоса, водонагревателя);

- фильтр для дизеля;

- фильтр для бензинового мотора;

- реле давления;

- тумблер электрический;

- регулятор давления (редуктор) с манометром;

- армированный шланг;

- водопроводные отводы, тройники, переходники, штуцеры + хомуты, метизы;

- материалы для создания рамы — металлической или деревянной + мебельные колёсики;

- предохранительный клапан (для сброса избыточного давления);

- пневморозетка с самозапиранием (для подсоединения, например, к аэрографу).

Кроме этого, нужны будут инструменты: ножовка, ключ, шприц, а также ФУМ-лета, «антиржавчина»,синтетическое моторное масло, краска или эмаль для металла.

Этапы сборки

До начала сборки нужно подготовить мотор-компрессор и баллон огнетушителя.

1. Подготовка мотора-компрессора

Из мотор-компрессора выходят три трубки, две из которых открыты (вход и выход воздуха), а третья, с запаянным концом — для замены масла. Чтобы найти вход и выход воздуха, нужно ненадолго подать на компрессор ток и нанести на трубки соответствующие отметки.

Далее нужно аккуратно спилить или отрезать запаянный конец, следя, чтобы медные опилки не попали внутрь трубки. Затем слить имеющееся внутри масло и с помощью шприца залить моторное, синтетическое или полусинтетическое. Загерметизировать трубку можно, подобрав винт подходящего диаметра, который нужно обмотать ФУМ-лентой и ввинтить в отверстие. Поверх соединения можно нанести герметик. Если нужно — окрашиваем поверхность эмалью.

2. Подготовка ресивера

С пустого баллона огнетушителя нужно снять запорно-пусковой клапан (ЗПК). Очистить ёмкость снаружи от ржавчины и грязи, а внутрь налить и подержать «антиржавчину» — столько, сколько указано на этикетке средства. Даём высохнуть, и накручиваем крышку с отверстием от ЗПК. В отверстие вкручиваем переходник (если нужно) и крепим крестовину.

На верхний патрубок крепим реле давления, с одной стороны ввинчиваем тройник и подсоединяем манометр, с другой монтируем предохранительный клапан или вентиль для стравливания воздуха вручную (вариант). Там, где это требуется, используем переходники. При необходимости — красим баллон.

3. Сборка схемы

На собранной раме (например, прочная доска на колёсиках или конструкция из прочных уголков, труб) крепим баллон, а на него или рядом — мотор-компрессор, проложив резиновую прокладку. К входящей воздушной трубке компрессора подсоединяем сначала бензиновый, а затем дизельный фильтр. Это нужно сделать, если компрессор предназначен для работы аэрографа, чтобы исключить малейшее загрязнение воздуха. А так как фильтр на дизель более «тонкий», его устанавливают после бензинового. Если медные трубки при демонтаже потеряли форму — нужно их развальцевать.

Подключение электропитания идет через тумблер, реле давления и пусковое реле. Все соединения защищаем изолентой или термоусадкой. Важно установить пусковое реле в правильное положение — по стрелке на его крышке, иначе устройство не будет правильно работать.

1 — тумблер; 2 — реле давления; 3 — пусковое реле компрессора; 4 — стрелка положения реле; 5 — подключение реле к обмоткам компрессора; 6 — компрессор

Выходную воздушную трубку от компрессора подсоединяем через переходник ко входу в ресивер. После манометра монтируем редуктор с выносным влагомаслоуловителем, а за ним шланг с самозапирающейся пневморозеткой.

Конечный результат при должном старании хорошо работает и выглядит эстетично.

Воздушный компрессор из автодеталей

Принципиально другая конструкция у воздушного компрессора, который собирается на базе компрессора ЗИЛ и отдельно стоящего двигателя. Это более мощное оборудование, которое может использоваться и для подключения пневмоинструмента. Очень шумный агрегат.

Компоновочный чертёж компрессорной установки: 1 — компрессор от ЗИЛ-130; 2 — рама из уголка; 3 — предохранительный клапан; 4 — стандартный манометр; 5 — коробка раздаточная; 6 — трёхфазный электродвигатель (1 кВт, 1380 об/мин); 7 — коробка пуска (от стиральной машинки); 8 — конденсаторная батарея (ёмкость рабочая — 25–30 мкФ, пусковая — 70–100 мкФ); 9 — ресивер (из кислородного баллона или глушителя КрАЗ); 10 — передача клиноременная (снижение оборотов 1:3); 11 — кнопка «Стоп»; 12 — кнопка «Пуск двигателя»; 13 — кнопка для краткосрочного включения пусковой конденсаторной батареи; 14 — штуцер расходного (выпускного) клапана; 15 — трубки алюминиевые Ø 6 мм; 16 — клапаны выпускные; 17 — клапаны впускные; 18 — колёса (4 шт.); 19 — поперечное ребро жёсткости; 20 — шпилька стяжная (М10 — 4 шт.); 21 — сливное отверстие с пробкой

Подключение трёхфазного двигателя в однофазную сеть: а — «треугольником»; б — «звездой»

Пример самостоятельного монтажа воздушного компресса из новых деталей и узлов вы сможете посмотреть на видео.

Компрессоры с использованием в качестве ресиверов всяких ненужных вещей

Если при выборе компрессоров и моторов народные умельцы остановились на узлах от холодильников и автомобилей, то в качестве ресиверов чего только не используют — даже бутылки из-под шампанского и «Кока-Колы» (при давлениях до 2 атм). Перечислим несколько стоящих идей.

Если под рукой есть ресивер от КрАЗ, можно получить агрегат с минимальными трудовыми затратами: в нём уже вкручены все патрубки.

Компрессорная установка с ресивером от КрАЗа

Если вы обладатель ненужного оборудования для подводного погружения, можете и его использовать в работе.

Ресивер из баллонов акваланга (этап монтажа — без конденсаторной батареи)

Почти у каждого дачника с плитой на газовых баллонах найдутся эти ненужные ёмкости.

Компрессоры с ресиверами из газового баллона

Если у гидроаккумулятора в системе водоснабжения прохудилась «груша», не нужно его выбрасывать. Используйте его в качестве ресивера, вынув резиновую мембрану.

Ресивер из гидроаккумулятора

Расширительный бачок от ВАЗ — недорогая покупка, даже если он новый.

Ресивер — расширительный бачок от автомобиля ВАЗ

Следующая идея для установщиков кондиционеров, у которых остались фреоновые баллоны и детали сплит-систем.

Ещё один жизнеспособный ресивер получился из автомобильного бескамерного колеса. Чрезвычайно бюджетная, хотя и не слишком производительная модель.

Ресивер из колеса

Читайте также: