Верстачная доска упоры зажимы своими руками

Cтрубцины с хомутным упором. Чертежи.

Эти струбцины легко сделать своими руками и предназначены они в основном для склейки щитов, хотя проектировались и для использования при сборке изделий из дерева.

Конструкция струбцин основана на конструкции традиционных столярных струбцин с хомутным упором.

Сделаны они из сосны и фанеры, еще несколько брусков березы. Общая длина струбцины 1200 мм., шаг подвижного упора 50 мм., а ход винта прижима - 80 мм. Для фиксации подвижного упора снизу сделаны полукруглые выемки. О том как их оптимальнее делать покажу внизу на чертежах.

Основа струбцины. Основа струбцины.Неподвижный упор на струбцине приклеивается к основанию (столярный ПВА). Для надежности с двух сторон приклеены детали из шести миллиметровой фанеры. В струбцине используется резьбовая шпилька 12 мм., гайки для шпильки вклеивал с двух сторон упора.

Гайки вклеиваются с двух сторон. Гайки вклеиваются с двух сторон.Пожалуй для лучшего понимания, далее я буду чередовать фотографии с чертежами.

Итак, основу струбцины удобно делать из широкой доски, насверлить в ней отверстия, а затем распилить по вдоль. Получится сразу основа для двух струбцин.

рисунок основания струбцины. рисунок основания струбцины.Возможно здесь немного мелко получились размеры, но не беспокойтесь в конце статьи я дам ссылку на скачивание чертежей.

Узел с винтом состоит из неподвижной части и резьбовой шпильки. На шпильку с одной стороны вклеивается ручка, а с другой стороны делается прижим из дерева и фанеры, чтобы он мог двигаться вдоль основания.

узел с винтом узел с винтомВ реальности он делается так:

Шпильку делал длиной 200 мм. В шпильке делается проточка, а в подвижной части винтового прижима сверлится глухое отверстие по центру на уровне шпильки. На дно отверстия укладывается шайба для упора шпильки, а сбоку прижима делаются еще два отверстия для гвоздей, которые помогут зафиксировать шпильку за проточку и при этом не помешают ей вращаться.

Как сделать упоры и прижимы для столярного верстака

Обработка заготовок на столярном верстаке будет удобной при использовании различных приспособлений, фиксирующих детали на поверхности стола. Своими руками реально сделать как простейшие упоры и прижимы, так и универсальные системы, позволяющие закреплять заготовки любых конфигураций.

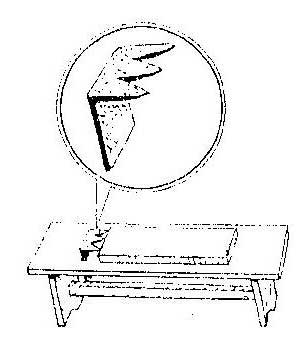

Простые деревянные упоры для столярного верстака - чертеж, пример

Самодельные верстачные упоры из древесины не тупят инструмент и не портят торцы деталей. Приспособления разделяются по типу стержня и вставляются в отверстия соответствующей формы.

Прямоугольные клинья не вращаются и обеспечивают абсолютную неподвижность заготовки. Сами упоры изготовить легко, но на выдалбливание квадратных гнезд уйдет много времени и усилий. Эти отверстия целесообразно устраивать в столешницах из массива доски на стадии изготовления столярного верстака.

В рабочих поверхностях, сделанных из листового материала, правильнее использовать упоры с цилиндрическим стержнем. Такие приспособления удобны для закрепления криволинейных деталей, а отверстия для них всегда можно высверлить в нужном месте. Жесткая фиксация прямоугольных заготовок достигается установкой дополнительной планки с двумя стержнями.

Как сделать упор с круглым стержнем

Для стержня верстачного упора подходит береза, вишня, клен или орех. Верхняя планка изготавливается из той же твердой древесины или из фанеры. Низкопрофильный упор можно сделать из ламинированной панели высокой плотности, оставшийся после укладки напольного покрытия.

Определитесь с диаметром стержня. Если планируете позднее приобретать готовые фиксаторы, выберите стандартный размер 19 мм. В случае уверенности в дальнейшем самостоятельном изготовлении приспособлений для столярного верстака используйте диаметр 21 мм. Такой наружный размер имеют полудюймовые водопроводные трубы, из которых изготавливают самодельные прижимные струбцины. Примерно такой же величине соответствует условный проход трех четвертных труб, подходящих для изготовления круглых стержней из дерева.

Возьмите обрезок трубы диаметром 3/4 дюйма, длиной в 60–80 мм и с резьбой не менее 20 мм. Заточите кромки с одного торца и наверните гайку на другой.

Вставьте приспособление в дюймовую трубу и прогоните через него березовую палку, ударяя сверху тяжелым молотком.

Подрезайте древесину, когда щепки упрутся в гайку. Может показаться, что проще взять трубку длиннее, но пробивать тогда будет намного тяжелее.

Прогнав палку, снимите заусенцы наждачной бумагой. Сделанные таким образом деревянные стержни могут иметь незначительные изъяны, не влияющие на общую форму цилиндра. В начале обустройства домашней мастерской, когда еще нет специальных станков, вы не найдете более простого способа изготовления круглой палки своими руками.

Начертите на заготовках верхние части упоров в нужном количестве и отметьте центры сверления отверстий.

Чертеж верстачных упоров из древесины.

Сделайте перовым сверлом углубления в половину толщины материала. Начинайте сверлить на небольших оборотах, слегка нажимая на дрель. В момент касания на поверхности появятся риски, по которым будет видно, куда следует отклонить инструмент для перпендикулярного сверления.

Распилите заготовки, отшлифуйте торцы и раззенкуйте отверстия под шурупы.

Нанесите столярный клей на стержень и в углубление.

Соедините детали, прижмите их руками и вытрите излишки клея. Вставьте стержень в отверстие столешницы и закрутите шуруп.

Через десять минут осторожно вытащите упор, выталкивая снизу и не сдвигая детали. Оставьте приспособление до полного высыхания клея.

Сверлите отверстия для верстачных упоров там, где считаете необходимым. Чаще всего они нужны в левой части стола для строгания заготовок и рядом с тисками для совместного использования. Расстояние между центрами отверстий должно быть везде одинаковым и соответствовать размеру длинных упоров. Перед высверливанием прикрепите снизу ненужную доску, чтобы не было сколов при выходе сверла.

Как сделать упор для распила досок

Расположенный сбоку столешницы упор удобен для поперечного распила досок. Когда он не нужен, его поворотная часть опускается и не мешается. Используйте приспособление вместе с длинным верстачным упором, надежно прижимая доску одной рукой, а другой, работая ножовкой.

Вырежьте деревянные элементы упора из остатков твердой древесины. Сделайте два раззенкованных отверстия в неподвижной части и одно в поворотной планке, точно соответствующее диаметру используемого шурупа.

Схема бокового упора.

Отметьте на торце стола месторасположение подвижной детали на одной линии с верстачным упором.

Закрепите сначала поворотную планку, добавив при необходимости брусок для увеличения толщины столешницы. Далее перпендикулярно ей установите неподвижную деталь.

Универсальные верстачные прижимы

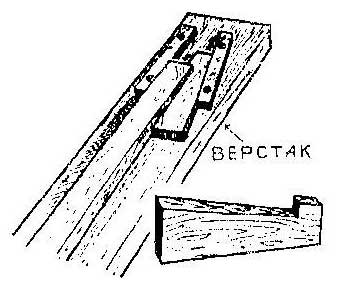

Подвижные крепления позволяют фиксировать на столярном верстаке различные заготовки и съемные рабочие панели. Прижимы передвигаются во врезанных заподлицо с поверхностью стола металлических направляющих с т-образным желобком (Т-слотах), которые могут быть алюминиевыми или стальными.

Схема прижимных приспособлений.

Как сделать направляющие своими руками

Аналог заводских рельс с т-образным пазом легко изготовить из металлической трубы прямоугольного или квадратного сечения. Подходит профиль высотой не более половины толщины столешницы. Сразу подберите болты и разметьте вырез на одной стороне трубы соразмерно диаметру болта.

Вырежьте паз болгаркой, подровняйте края напильником и закруглите кромки наждачной бумагой.

Подберите подходящие обрезки профилей для изготовления слайдеров, если шестигранная головка меньше желоба и проворачивается в нем.

Просверлите отверстия для болтов и нарежьте скобы, рассчитывая их высоту на 1–2 мм меньше, чем внутренний проход профиля.

Как врезать направляющие в столешницу

Используйте ручной фрезер для выборки углубления в столешнице. Если врезаемый профиль шире фрезы, делайте паз за два подхода.

Начертите на поверхности разметку и установите параллельно ей ровную панель. Для предотвращения сколов при выходе фрезы прикрепите вплотную к торцу деревянную рейку.

Настройте ограничитель глубины фрезерования и выберите паз за несколько проходов.

Переставьте панель, вырежьте оставшийся материал и отшлифуйте углубление абразивной шкуркой.

Закрепите направляющие шурупами, сделав в металле углубления под шляпки.

Как сделать простую прижимную планку

Настраиваемые системы зажимов предоставляют множество вариантов закрепления деталей на столярном верстке. Самая простая конструкция – прижимная планка, фиксируемая скользящими в Т-образных треках болтами.

Напилите полосы фанеры, прибавив 20 мм к указанной на чертеже ширине деталей, чтобы позднее обрезать склеенную заготовку и получить идеально ровные торцы. Для средней части сгодятся фанерные обрезки одинаковой толщины.

Чертеж заготовок прижимной планки.

Склейте детали, просверлите зенковкой отверстия на удаление 25 мм от краев и закрутите саморезы с обеих сторон. После высыхания клея отпилите заготовку до чистовых размеров циркулярной пилой.

Вырежьте фанерные шайбы диаметром чуть больше ширины прижимной планки.

Аккуратно рассверлите в них отверстия под болты.

Разместите приспособление на поверхности столярного верстака, наденьте шайбы и закрутите гайками барашкового типа.

Прижимная планка отлично подходит для удерживания больших заготовок, а также в качестве бокового упора, вдоль которого можно направлять инструмент, например, при фрезеровании продольного паза.

Как сделать прижимные скобы из фанеры

Простые и удобные прижимы в виде скоб закрепляются на верстаке в тех же Т-слотах, легко перемещаются и позволяют фиксировать разнообразные детали в любых положениях.

Приспособление состоит из фанерной части с пазом, болта со слайдером, шайб, гайки-барашка и металлической втулки.

Для изготовления деревянных элементов потребуется шаблон, его легко начертить на бумаге руководствуясь нашей инструкцией.

Порядок изготовления шаблона

Обведите шаблон на фанере и отметьте шилом центр сверления.

Сделайте отверстие перовым сверлом диаметром 22 мм.

Подготовьте остальные заготовки и соедините их вместе с помощью столярного клея и шурупов. Отшлифуйте торцы, уделяя особое внимание верхней полуокружности и нижним закругленным частям.

Возьмите полудюймовую трубку, отмерьте на ней отрезок длиной в толщину фанерной скобы. Высверлите по центру отверстие для болта и обрежьте втулку по размеру. Сточите напильником металлические заусенцы и зачистите наждачной шкуркой поверхности.

Соберите прижим, подложив под гайку шайбы.

Прижимная скоба на фото ниже более проста и изготавливается подобным образом. При использовании этой конструкции приходится класть под второе плечо рычага подкладку примерно такой же толщины, иначе будет перекос болта, приводящий к деформации направляющей рельсы.

Увеличьте возможности прижимной системы, изготовив из профильной трубы еще один Т-образный трек. Располагая направляющую между врезанными в столе рельсами, вы сможете закреплять детали в любом месте столярного верстака.

Фиксируется такая дополнительная планка по краям короткими болтами, а во внутри профиля находятся небольшие фанерные вкладыши с отверстиями.

Рассмотренные приспособления для столярного верстака просты в изготовлении и подходят для закрепления большинства обрабатываемых заготовок. Дальнейшее занятие столярным делом потребует новых упоров или прижимов, придумать которые поможет смекалка, а сделать позволит приходящий постепенно опыт.

Статьи по теме:

Обсудим, как работать с перфоратором без пыли. А также: недостатки при использовании пылесоса, как избежать пыли при бурении стены и бурении потолка.

Статья рассматривает процесс изготовления простых держателей, подставок и полочек для ручного инструмента домашней мастерской.

Рассмотрены варианты самодельных боковых упоров для столярного верстака. Представлен чертеж и подробно показан порядок изготовления одного из.

Мастер-класс по замене вышедшего из строя никель-кадмиевого аккумулятора шуруповерта на современный литий-полимерный.

Пошаговая инструкция с фото рассматривает процесс изготовления своими руками простого воротка для метчиков.

Делаем приспособления для хранения инструмента своими руками

Обустройство мест хранения инструмента является важной частью наведения порядка в домашней мастерской. Рассматриваемые в статье самодельные полочки и держатели просты, состоят большей частью из обрезков, а времени на их изготовление своими руками уходит совсем немного.

Настенный держатель для струбцин

Столярные струбцины зачастую свалены в кучу или стоят в углу домашней мастерской. Соорудите для них полку-держатель из отходов древесины и куска листового материала.

На нашем самодельном приспособлении помещается до шести реечных струбцин. Вы можете увеличить размеры подвески для хранения большего количества инструмента приблизительно на 30 мм для каждого из них. Учтите, что при значительном расширении держателя потребуется усилить планку или поставить дополнительную опору посередине.

Размеры заготовок для настенного держателя струбцин.

Нарежьте заготовки согласно размерам и отшлифуйте видимые поверхности. Совместите детали и высверлите раззенкованные отверстия.

Прикрутите планку к опорам шурупами 4,5х40 мм.

Переверните заготовки и закрепите тыловую панель.

Подвесьте держатель на стену сквозь высверленные монтажные отверстия.

Прямо под этим приспособлением найдется место для хранения С-образных струбцин.

Готовый настенный держатель столярных струбцин.

Держатели под них очень просты, а изготавливаются раздельно для каждого набора струбцин. Габариты подвески подбираются исходя из того, что ширина выступающей полочки должна быть чуть меньше расстояния между губками.

Держатель для хранения С-образных струбцин.

Настольная подставка для сверл

При работе дрелью приходится постоянно менять насадки. Часто бывает, что положите куда-нибудь сверло, а позднее его уже трудно найти. Смастерив своими руками небольшую подставку всего из четырех деталей, вы разместите в ней сверла, керны, карандаши, фрезы и другие аналогичные насадки.

Фото настольной подставки для сверл.

Для верхнего слоя приспособления оптимально подходит светлый пластик, на котором хорошо видны надписи, да и аккуратные отверстия в нём проще сделать. Для середины подберите кусок ДСП или МДФ толщиной 16 мм или чуть более. Скрепите эти две детали винтами и отметьте шилом месторасположение отверстий. Размечайте по квадратной сетке со стороной в 15 мм для сверл, а для остальных предметов ориентируйтесь по месту в зависимости от их габаритов.

Делаем настольную подставку для сверл.

Высверлите отверстия, подбирая сверла на 1 мм толще хвостовика размещаемой насадки.

Очистите нижнюю плоскость от заусенцев и закрепите на ней 3-миллиметровую фанеру. Прикрутите с торца деревянную планку для перовых сверл и нанесите на пластик маркировку для быстро поиска насадок.

Держатель для стамесок своими руками

Чтобы стамески не терялись и не тупились, сделайте для них простой подвесной держатель.

Фото подвесного держателя стамесок.

Подберите обрезок плотной древесины без сучков толщиной 20–40 мм. А также можно применить фанеру, МДФ или сосновую склейку. Выберите пазы за два подхода: сначала используйте электродрель с перовым сверлом, а затем выпиливайте пазы полотном с мелкими зубцами.

Чертеж подвесного держателя стамесок.

Прикрепите держатель на стене винтами сквозь просверленные в торце отверстия.

Готовый самодельный держатель стамесок.

Планка под отвертки

Часто используемые ручные инструменты практично хранить на задней панели стоящего вдоль стены верстака. Если кромка такой плиты имеет ширину хотя бы 10 мм, то на ней можно закрепить простейшую планку с дырками для хранения отверток.

Фото планки под отвертки.

Для этого держателя отлично подойдет обрезок ламината нужной длины. Высверлите в нём два ряда отверстий, рассчитывая размещение крупных отверток в дальнем ряду, а мелких – в ближнем.

Чертеж планки под отвертки.

Прикрепите панель-держатель саморезами прямо к торцу задней плиты рабочего стола.

Держатель для плоскогубцев

На этом приспособлении аккуратно располагаются пассатижи, круглогубцы, кусачки и все остальные подобные инструменты.

Фото держателя для плоскогубцев.

Для подвесной планки подберите березовую рейку, а для кронштейнов подойдет фанера.

Чертеж держателя для плоскогубцев.

Закруглите рубанком верхние кромки перекладины, чтобы плоскогубцы висели прямо.

Изготовление держателя для плоскогубцев.

Разметьте на деталях пазы, высверлите в них отверстия и пропилите материал ножовкой.

Доработайте грани квадратным напильником.

Подгоните пазы и отшлифуйте поверхности.

Соедините заготовки «на сухую» и прикрутите держатель на место саморезами.

Разместите нужный ручной инструмент на подвеске, а дырки в кронштейнах используйте для хранения отверток.

Самодельный держатель плоскогубцев.

Изменяйте при необходимости габариты и даже конструкцию рассмотренных проектов, приспосабливая держатели под свои нужды.

Статьи по теме:

Обсудим, как работать с перфоратором без пыли. А также: недостатки при использовании пылесоса, как избежать пыли при бурении стены и бурении потолка.

Рассмотрены варианты самодельных боковых упоров для столярного верстака. Представлен чертеж и подробно показан порядок изготовления одного из.

Мастер-класс по замене вышедшего из строя никель-кадмиевого аккумулятора шуруповерта на современный литий-полимерный.

Пошаговая инструкция с фото рассматривает процесс изготовления своими руками простого воротка для метчиков.

Статья рассматривает процесс изготовления и использования простого приспособления для работы с ручной циркулярной пилой, обеспечивающего точный.

Как сделать стопор-держатель для фиксации досок на верстаке

Зафиксировать доску при строгании можно при помощи самодельного держателя как показано в статье.

Как сделать стопор-держатель для фиксации досок на верстаке

Для фиксации на верстаке досок при ручном строгании можно использовать стопор-держатель, зубцы которого погружаются в древесину, надежно удерживая обрабатываемую деталь в нужном положении. Стопор изготавливается из стальной полосы толщиной 3—4 мм и помещается в специальном пазе верстака. После окончания стопор снимается или опускается до упора.

Как сделать упор для столярного верстака

Простой упор для верстака можно как показано в статье.

Как сделать упор для столярного верстака

Домашнему мастеру следует иметь в своем техническом арсенале этот простой УПОР ДЛЯ СТОЛЯРНОГО ВЕРСТАКА, который НАДЕЖНО ЗАКРЕПЛЯЕТ обрабатываемую ДЕТАЛЬ и избавляет руки от частых ушибов и ранений.

Деревянные прижимы для верстака своими руками

Материалы.

— Вишневые доски, орешник

— Клей ПВА

— Болты М6

— Шайбы, барашковые гайки

— Наждачная бумага

— Пропитка для древесины.

Инструменты, использованные автором.

— Циркулярная пила

— Сверлильный станок

— Струбцины

— Орбитальная шлифовальная машинка

— Ступенчатые сверла

— Дисковый шлифовальный станок

— Тиски, напильник, карандаш, угольник.

Процесс изготовления.

Первым делом мастер сделал набросок своего проекта. Он будет изготавливать сразу четыре прижима.

Доску из орешника распускает на циркулярной пиле.

Сжав между собой две заготовки струбцинами, отмечает место сверления, и сверлит сразу обе заготовки.

Теперь каждую заготовку разрезает на две части за два прохода.

Далее выпиливает вишневые досточки.

Фиксирует заготовку на верстаке, и шлифует поверхности орбитальной машинкой.

Придерживая отрезаемый край заготовки карандашом, разрезает ее на несколько прямоугольников.

Теперь края заготовок надо сточить под углом около 30 градусов.

Смазывает детали клеем, и фиксирует в тисках.

Нарезает черенок на цилиндры по ширине прижима. Одну сторону стачивает.

После высыхания клея края заготовок шлифуются.

Теперь можно разрезать заготовку на две части.

Далее к основанию приклеиваются накладки. Для лучшего склеивания на заготовки кладется кусок фанеры, и прижимается грузом.

Пока сохнет клей, автор занялся подготовкой прижимных винтов.

Корпуса высохли, теперь их можно обрезать под углом.

Все грани корпусов закругляются, и шлифуются вручную.

Из того же черенка изготавливается прижимная накладка, в ней высверливается сквозное отверстие ступенчатым сверлом.

Практически все детали готовы, остается пропитать их поверхности маслом. Кстати, в этой статье описан способ изготовления прекрасной пропитки для древесины. Она защитит изделия от воздействия влаги. Как сразу заиграло дерево!

Болт вставляется в корпус прижима, и накручивается барашковая гайка.

А вот для чего на вишневых вставках делались скосы, они позволяют винту отклоняться относительно корпуса.

Все готово, головка винта задвигается в Т-образую рейку на верстаке, и можно прижимать заготовки.

Благодарю автора за простое, но полезное приспособление для верстака в мастерской!

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

AlfFisher. Моя работа

Марк, ну вот все авторы-созедатели с огромным опытом совершают две досадные промашки. И ты, сенсей, не исключение 😉. В жизни люди типа меня сталкиваются со следующими рабочими моментами.

Момент 1. В перфорированные столешницы с круглыми отверстиями даже ф35 мм F-образные струбцины не влазят. Это при толщине столешницы всего 15 мм! Чтобы ими пользоваться придется высверлить и выбить ограничительные штифты на штангах струбцин, снять подвижные губки, продеть с одной стороны штангу в отверстие стола и надеть подвижную губку с другой стороны. Спец-струбцыны есть не у всех.

Момент 2. Название "верстак за час" - одной из серии статей - меня повеселило )). Если говорить о верстаке с круглыми отверстиями, то я бы говорил о 2. 5 днях! Я когда сверлил чашечным 35 сверлом отверстия в фанере 15 мм, чуть не упал от усталости - это тяжелый физический труд. Я 2 часа вечером и 2 часа утром на сверление потратил, а ты говоришь "верстак за час". А сверло у мене острое, твердосплавные, но тем не менее я еще и надышался при сверлении фанеры выделяющихся при этом запахов до одурения, одежда даже пропиталась.

Результата я добился, доработал свою тумбу сделав перфорацию стола, доработал струбцины (все😉). И результат превосходный! Система работает. Она проста, но за час можно только дрова наколоть!

На счет струбцин, не только F - образных, но и других типов я еще буду рассказывать в следующих статьях. Понятно что отверстия Ф 20 мм работают только со специальными струбцинами.

----

Верстак (базовая часть) - делается "за час", а может и быстрее. Смотря какой инструмент и навыки есть у мастера.

Но перфорация, как и остальная оснастка, естественно в этот час НЕ входит.

----

"Пробочное" твердосплавное сверло хорошо сверлит ДСП, но удовлетворительно

дерево и фанеру. Дело в том, что угол ТС напаек довольно туп, поэтому требует приложения значительных усилий (необходимость использовать сверлильный станок).

----

Можно облегчить работу ТС сверла в фанере. Для этого достаточно просверлить отверстие на глубину 2 мм, а далее сверлом Ф 6-8 мм просверлить несколько отверстий вокруг центра отверстия, таким образом, чтобы центр остался нетронутым.

Это значительно облегчит сверление.

Согласен с предыдущим автором. Но автора блога тоже можно понять: название звучное, заинтересовывающее, да и истина тоже где-то рядом. Просто в начале статьи есть смысл сделать примечание, что так, мол, и так. А дальше каждый сам для себя решит - за час, за день или за неделю. Многие за всю жизнь так нормального рабочего верстака и не заимели, потому что всегда на бегу, на коленке, на табуретке. А если и есть его (верстака) подобие - то всегда завалено всяким барахлом, в лучшем случае - инструментами. Верстак - это своебразный символ стабильности мастера, его состоятельности, аккуратности и надежности.

Я заметил на фанере то, о чем ты говоришь. Прискорбно (! Угол резания и материал ножей имеют большое значение.

Прочитав статью долго периваривал варианты. Все-таки в чистом виде не могу ни один из вариантов применить (. Ты отмел сразу в сторону фабричные складные верстаки. Слишком поганые. Но все же один плюс в них есть, они складные. Квартирно-балконный верстак для меня должен уметь складываться обязательно. Не просто столешницу снять, а полностью трансформироваться. И это проблема.

Прижим для верстака

Материалом для их изготовления послужили обрезки 15 мм фанеры, которых у меня скопилось приличное количество. Причем, в дело пошли даже маленькие кусочки 120х50 мм (примерно такие размеры и имеют готовые прижимы).

Итак, расскажу и покажу процесс изготовления детально.

Наносим на фанеру чертежик прижима Размеры произвольные, главное, что форма треугольная, как на фото. Две вершины скруглены, а одна вогнутая.

Лучше всего вогнутую часть выбрать сверлом Форстнера. Я использовал 26 мм-ое.

Прижав струбциной к верстаку, приступил к вырезанию остального контура.

Электролобзиком грубо срезал излишки материала, оставляя разметочную линию.

Получилась вот такая угловатая фигурка

На шлифмашинке доводим форму до разметочных линий, особенное внимание уделяем скруглению плеч.

У нас получился шаблон. Теперь обводим его на аналогичной заготовке и лобзиком грубо обрезаем лишнее. Так же высверливаем полу отверстие фрезой Форстнера.

Скручиваем их вместе. К шаблону я дополнительно прикрутил рукоятку, чтобы держать пальцы подальше от фрезы.

С помощью фрезерного стола с цилиндрической копировальной фрезой вырезал парочку идентичных деталей (впоследствии их будет гораздо больше)

Промазав половинки клеем, я сжал их струбциной и дополнительно усилил четверкой саморезов. Обратите внимание, что в области вогнутого угла саморезов быть не должно.

С помощью горизонтального фрезера, изготовленного из дешевого фрезера из ЛеруаМарлен выбрал продолговатое отверстие (это можно сделать и дрелью, просверлив несколько отверстий в ряд и соединив их вместе, затем доработать напильником). Но фрезером получается более аккуратно.

Получается вот такая вот заготовочка.

Так как токарника у меня нет, да и хрмированный металл будет легче скользить, я воспользовался обрезком 25 мм трубы Joker

Забив в ее просвет чопик из обрезка сосны (чтобы трубка не деформировалась при сжатии), обрезал и отшлифовал торцы, убрал заусенцы.

Затем, зажав в тисках, (угловая струбцина типа такой) просверлил сквозное отверстие сверлом 12 мм.

Еще раз собрал прижим в кучу. Получилось довольно достойно.

Теперь установил забивную гайку в столешницу, думаю забить их десяток-другой с шагом 200 мм в несколько рядов.

Теперь болт вворачивается в гайку.

Кстати, сейчас этот прижим поселился на моем присадочно-долбежном станке,который я сделал сравнительно недавно. Барашек я поменял на самодельный фанерный.

Данный прижим держит лучше, чем боковые, заказанные на АлиЭкспресс. Так что получилась отличная комбинация.

Изготовление классического столярного верстака своими руками

Столярный верстак – это рабочий стол для ручной и механической обработки деревянных изделий. Конструкция и эргономика классического столярного верстака позволяют фиксировать детали в различных пространственных положениях и с максимальным удобством выполнять основные столярные операции: изготавливать деревянные детали, производить сборку конструкций, покрывать их отделочными составами. Традиционный столярный стол предназначен для работы с пиломатериалом длиной до 3-3,5 м. Для обработки более длинных заготовок используют верстак плотника.

Стол для столярных работ состоит из верстачной доски (крышки) и подверстачья (несущей рамы). Традиционный верстак оснащают передними (фронтальными) и задними (торцевыми) тисками с помощью которых заготовки фиксируют в необходимых пространственных положениях.

В крышке стола и деревянных губках тисков присутствуют отверстия. Они предназначены для установки прижимов и упоров различного сечения и высоты.

Расставив упоры в нужной конфигурации, между ними располагают деталь и поджимают винтовым механизмом тисков. Таким образом заготовка надежно фиксируется в горизонтальном положении. Исходя из толщины деревянной детали, используют упор соответствующей высоты, который не будет выступать за край заготовки и мешать обработке.

Как подобрать оптимальную высоту верстака?

Высота столярных верстаков варьируется в пределах 85-95 см. Оптимальную высоту стола подбирают ориентируясь на рост мастера. Если, стоя у верстака, ладони свободно упираются в его крышку, значит ростовка подобрана правильно. За таким верстаком будет удобно выполнять все основные операции, без частых сгибаний и вытягиваний, которые приводят к быстрому утомлению.

Из каких материалов лучше изготавливать конструкцию?

Столярный верстак должен обладать достаточной прочностью и жесткостью, поскольку при эксплуатации он подвергается большим нагрузкам как статическим, образующимся под весом массивных заготовок, так и динамическим, возникающим в процессе пиления, сверления, ударов и пр. Достаточные характеристики прочности обеспечиваются не только особенностями крепежных узлов, но и типом используемых материалов.

Для изготовления основания традиционно применяют древесину хвойных пород. Крышку стола изготавливают из прочной древесины: дуба, бука, ясеня, клена и пр. Пиломатериалы, используемые для создания верстачной доски, должны быть сухими (влажность порядка 12%) без сучков и других пороков.

Об изготовлении верстачной крышки

Опыт показывает, что при изготовлении столярного верстака своими руками целесообразней приобретать уже готовый клееный щит, который станет заготовкой для крышки. Силы и время потраченные на раскрой, прифуговку кромок, склеивание щита и его выравнивание при создании столь массивной детали окажутся несопоставимы с сэкономленными средствами.

При выполнении работ, которые увеличивают риск повреждения крышки: сверлении, долблении и пр., рабочую поверхность верстака лучше застелить толстым фанерным листом или ДВП, вырезанным по форме крышки. Сделать этот простой настил целесообразно сразу вместе с верстаком.

Читайте также: