Верстачная доска на козлы своими руками

Столярные козлы-бабочка, которые легко становятся мобильным верстаком

Когда я только начинал формировать домашнюю мастерскую, то самым первым верстаком были козлы, сколоченные из обрезков досок на которые была уложена широкая толстая доска.

Тогда они сослужили хорошую службу, но были все же громоздкими и неудобными.

Сейчас в мастерской у меня есть стационарный верстак, на котором в основном и работаю. Правда иногда все же возникает потребность в компактных мобильных козлах.

Недавно попалась мне очень любопытная и вместе с тем простая, конструкция ко́зел. Такую вещь можно и на выезд брать и в мастерской ей найдется применение.

Для изготовления таких козел нужно 4 квадратных куска фанеры. Самое простое это взять стандартный лист и разрезать его на 4 части

Универсальные складные козлы. Своими руками

Столярные ко́злы являются незаменимым приспособлением в арсенале любого мастера или человека, решившего самостоятельно построить дом. Распилить доски, положить длинномерный материал, поставить торцовочную пилу, собрать универсальный верстак или распиловочный стол — со всеми этими задачами справится восьминогий помощник.

Конечно, в специализированных строительных магазинах можно подобрать модель на любой вкус, вот только цена на такие ко́злы кусается. Неудивительно, что многие пользователи нашего портала предпочитают промышленным изделиям свои собственные разработки. Тем более, что собрать столярные козлы сможет любой человек.

1. Базовые принципы конструирования самодельных столярных ко́зел

Столяркой я не занимался уже много лет. Как-то мне потребовались козлы. Сначала я хотел собрать их из того, что было под рукой, но побродив по просторам Интернета, я увидел видеоролик одного американца, который придумал удобную складную конструкцию козел, которую я решил повторить.

В данной конструкции нашего пользователя привлекло следующее:

- Складная конструкция козел упрощает их перевозку и хранение.

- Универсальность. Козлы можно приспособить под выполнение самых разнообразных работ.

Следующие фотографии наглядно демонстрируют компактность и удобство таких козел.

Козлы не занимают много места, их можно перевозить в багажнике автомобиля, а при завершении работ – повесить на стенку гаража или мастерской.

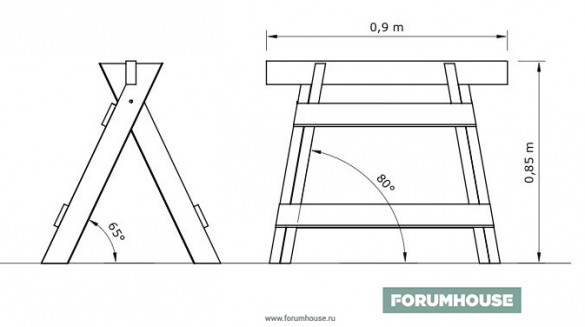

Изучив видео и ухватив суть идеи, Dima009 решил повторить конструкцию и поделиться своим опытом с нашими читателями. Работа началась с разработки чертежей козел.

Делать что-то на глаз я не люблю. Поэтому, кроме черчения в специализированной программе, мне пришлось вспомнить школьный курс тригонометрии для расчёта величин углов и длин сторон.

Отправной точкой для определения размеров козел стал расчёт их высоты. Этому моменту следует уделить особое внимание, т.к. рост у всех разный. Кому-то будет удобно работать с козлами высотой в 80 см, кому- то потребуется делать козлы высотой 90 см.

Универсальной высотой козел для человека ростом 175-180 см считается – 80-85 см, но, чтобы не гадать, можно перед началом работы по изготовлению козел пойти и промерить высоту верстака или стола, за которым вы обычно пилите или строгаете доски. Критерий один — удобно работать или нет. Это даст примерный ориентир по оптимальной – эргономичной высоте.

Dima009 выбрал высоту в 85 см.

Далее он прикинул угол наклона ножек к плоскости пола. Как видно на чертеже, углы равны 65° и 80°.

Определив основные размеры, высчитываем длины всех остальных деталей козел. Для наглядности приводим список Dimы009:

- Четыре ножки, каждая длиной по 95 см.

- Для верхней опорной перекладины нужна доска длиной 90 см.

- Также требуется 3 распорки длиной по 85, 77 и 70 см.

Также мне понадобились саморезы по дереву и болты с гайками для соединения складывающихся ног.

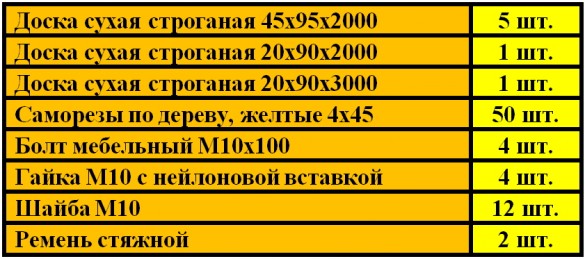

Подбив «итого», для изготовления 2-х козел потребуется:

За покупкой Dima009 отправился в ближайший строительный магазин, где выяснилось, что купить ровные доски почти невозможно. Перебрав больше 100 шт., пользователь с трудом отобрал 5 шт. досок нужного ему размера. Общая стоимость покупки, включая крепёж, составила чуть больше 1200 руб.

Забегая вперёд, скажем, что тема вызвала широкий отклик среди наших пользователей, и они активно включились в обсуждение конструктивных особенностей самодельных козел. В частности, высказывались опасения, что козлы могут сложиться под большой нагрузкой. Чтобы развеять все сомнения, Dimа009 по окончании работ пообещал провести краш-тест козел, нагрузив их весом под три центнера. Что из этого вышло, мы расскажем чуть позже, а пока опишем ключевые этапы строительства козел.

2. Этапы изготовления самодельных столярных козел

Чёткое планирование всех этапов работ и грамотный расчёт — это залог успеха в любом деле. Самодельные козлы собираются по принципу конструктора. Сначала изготавливаем все необходимые детали.

На основании 3D-модели я рассчитал перечень всех деталей с размерами и только после этого приступил к изготовлению козел.

Процесс разбивается на ряд последовательных шагов:

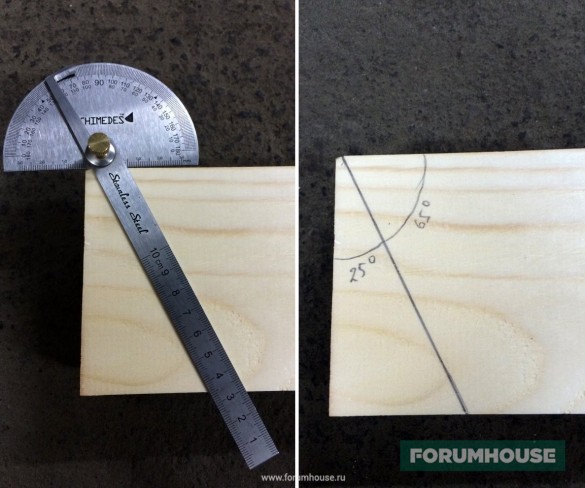

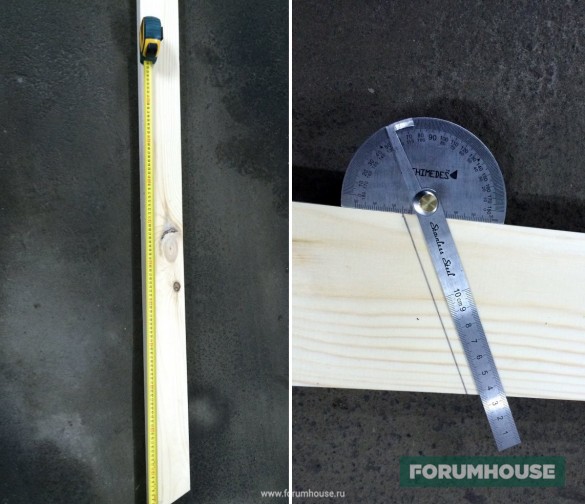

1. Берём доску длиной 2 метра (это будут ножки) и при помощи столярного транспортира делаем разметку.

2. Далее, устанавливаем транспортир под 65° и чертим линию.

3. Переворачиваем доску на торец и продолжаем линию, ведя её под углом 80°.

4. Делаем пропилы.

5. При помощи рулетки отмеряем на доске 95 см и делаем такую же разметку, как и на первом срезе. В итоге оба среза должны быть параллельны друг другу.

Изготовив одну ножку, мы, используя её как шаблон, размечаем по ней остальные заготовки.

Это упрощает и ускоряет всю работу. Проконтролировав правильность нанесённых линий, отрезаем всё лишнее и получаем 4 готовых ножки.

Теперь приступаем к изготовлению верхней опоры. Для этого отрезаем торец точно под 90 градусов, отмеряем на доске 90 см и отрезаем под прямым углом второй конец.

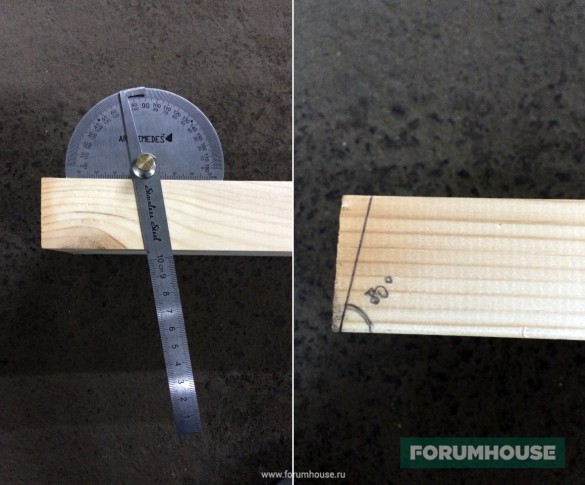

Распорку делаем по аналогичной схеме, только под углом 80°. Отмечаем линию, отрезаем, затем отмеряем 85 см, берём транспортир и проводим линию под 100 градусов (это тот же угол, что 80°, но обратный).

Своими руками - Как сделать самому

Как сделать что-то самому, своими руками - сайт домашнего мастера

Основой для нашего проекта послужила книга Тошио Одате «Инструменты японского столяра». Не берусь утверждать, что данная модель является классическим японским верстаком, но то, что она представляет собой грамотный образец классического столярного дела, — это факт.

О технике работы на этом верстаке мы подробно рассказали в большом видео на YouTube-канале Rubankov. В данной статье же поговорим о правилах его изготовления, о тонкостях и нюансах конструкции и сопрягаемых узлов. Пусть это небольшое изделие послужит учебным пособием для ваших будущих работ.

Японский верстак состоит всего лишь из четырёх элементов: верстачной доски, упора и двух ножек. Но в этом минимализме скрыто очень много.

Итак, обо всём по порядку.

1. ВЕРСТАЧНАЯ ДОСКА

Выполнена из бука. Для быстроты изготовления и в угоду красоте текстуры дерева можно было бы сделать её из цельной плахи. Но мы пошли по другому пути: распилили плаху вдоль на делянки равного сечения, прифуговали их и переклеили между собой. При этом соблюдали правильное направление годичных колец в щите, обеспечив минимальное коробление. Иначе говоря, из куска дерева мы соорудили столярный щит. Впрочем, это никак не влияет на межсезонные колебания древесины. Что доска, что щит будут зимой сужаться, а летом расширяться. Поэтому в качестве способа соединения верстачной доски с ножками был выбран скользящий ласточкин хвост.

Отверстия под колки мы сделали диаметром 19 мм.

2. НОЖКИ

В данном изделии ножки служат шпонками, уберегающими верстачную доску от коробления. По такому же принципу изготавливаются иконные доски и столешницы. Не имеет значения, каким образом вы будете изготавливать скользящий ласточкин хвост: ручным инструментом или на станках. Важно, чтобы соединение было рабочим. И самое главное: гребень ножки и паз щита не переклеиваются! Соединение собирается на сухую, мы фиксируем его нагелем посередине. Направление волокон ножки и щита разнонаправленное, конкурирующее. И если мы склеим эти два элемента, то щиту некуда будет расширяться летом и сужаться зимой — его либо разорвёт, либо изогнёт дугой или винтом. Дереву всегда нужно оставлять возможность дышать.

Нагель посередине фиксирует элементы и позволяет дышать щиту равномерно в обе стороны от центра. Сохраняется геометрия, что для рабочего инструмента приоритетно, и внешний вид.

3. УПОРНАЯ ПЛАНКА

Выполняется из другой породы дерева в качестве добавления красоты изделию. Вставляется в паз на сухую, чтобы обеспечить возможность замены, так как этот элемент является наиболее изнашиваемым. Планку можно подстрогать для работы с мелкими деталями.

Своими руками - Как сделать самому

Как сделать что-то самому, своими руками - сайт домашнего мастера

ПОЛЕЗНЫЕ СОВЕТЫ И ИДЕИ ДЛЯ НАЧИНАЮЩЕГО СТОЛЯРА

Верстачная доска с упорами для строгания

В моем верстаке нет отверстий для упоров, и для строгания досок вручную приходилось крепить обрезки с помощью струбцин. Но длинные или широкие заготовки при работе постоянно сдвигались в сторону, и я сделал регулируемую верстачную доску, чтобы прочно удерживать их на месте. Требуется только верстак с тисками.

Нижний брусок приспособления просто зажимается в тисках, а положение подвижного упора регулируется в соответствии с шириной заготовки.

Импровизированная сушилка для окрашенных деталей

Начав красить полки для стеллажа, я понял, что в мастерской не хватит места для их сушки. Поэтому я взял большой кусок фанеры и прикрепил вдоль его краев быстродействующие одноручные струбцины. Без затрат времени и материалов удалось быстро соорудить сушилку, которую требовалось только прислонить к стене или верстаку, чтобы она не опрокинулась под тяжестью полок.

Полезные советы столярам и мебельщикам (1)Надежная защита чертежей

Когда мне попадается чертеж изделия, достойный того, чтобы перенести его в мастерскую, я делаю цветную копию и оклеиваю ее пленкой с помощью недорогого ламинатора. (Такие машины можно приобрести в компаниях, торгующих офисной техникой.) Ламинирование защищает страницы в суровых условиях мастерской, включая потеки клея, морилку и даже пролитый кофе. Вдобавок я могу делать на чертежах временные пометки с помощью воскового карандаша. Чертежи также удобно хранить, используя папку для подшивки с тремя стальными кольцами, или подвешивая их на крючок за отверстие, проколотое в углу.

Мобильная платформа для отделочных работ

Когда большую деталь или изделие не удается положить на верстак, их нередко приходится ставить наклонно, прислонив, например, к стене. Заниматься отделкой становится неудобно, и доступ ко всем поверхностям может быть затруднен.

Поставьте ваш проект на эту удобную платформу, и вы сможете поворачивать её. чтобы любая поверхность оказалась доступной. Высокие предметы можно закрепить вертикально с помощью шурупов-глухарей, ввернув их снизу. Прокладки из оргалита помогут избежать скоплений жидкости у основания деталей. Когда платформа не используется, ее можно хранить вертикально у стены.

Сборочный столик не придется долго чистить

Засохшие капли клея непросто удалить с деревянного верстака, но они легко отделяются от гладких поверхностей, которые не имеют пор. Купив в строительном супермаркете уценённую мраморную плиту, я использовал её как крышку сборочного столика, и теперь на чистку уходит меньше времени. Поверхность мраморной плиты идеально плоская, и это помогает улучшить качество сборки моих проектов.

Размечать шиповые соединения станет удобнее

Делая соединения «ласточкин хвост», я предпочитаю сначала выпилить шипы, так как промежутки между ними больше, и по ним проще разметить на смежной доске «хвосты». Однако, обводя шипы, трудно удерживать деталь неподвижно.

Чтобы зафиксировать доску с шипами, приклейте к концу ровной планки деревянный шкант, который подходит к отверстиям для верстачных упоров. Установите эту стойку на верстаке, прикрепите к ней струбциной доску с шипами, поставив её на заготовку для «хвостов», и обведите шипы.

Магнитное крепление бокового упора

Для снятия с кромки заготовки тонкого слоя материала лучше всего подходит ручной рубанок с остро заточенным лезвием. Но. если заготовка не умещается в приспособление-донце, рубанок приходится направлять рукой, и он постоянно норовит наклониться в сторону на узкой кромке. Этот простой боковой упор, состоящий из оргалита, приклеенного к обрезку фанеры, и редкоземельных магнитов, закреплённых в цековках эпоксидным клеем, ре шил мою проблему, и теперь рубанок не теряет устойчивости даже на самых узких кромках.

Закройте углы склейки пластиковыми уголками

Чтобы не испачкать ленточный зажим клеем, я вставляю между лентой и деталями пластиковые уголки, применяемые при транспортировке листовых материалов в торговых центрах и магазинах стройматериалов. Спросите у работников об их наличии, ведь чаще всего их просто выбрасывают.

Своими руками - Как сделать самому

Как сделать что-то самому, своими руками - сайт домашнего мастера

САМОДЕЛЬНЫЙ СТОЛЯРНЫЙ ВЕРСТАК КАК СВИДЕТЕЛЬСТВО ИСТИННОГО МАСТЕРСТВА

Вы уже состоялись как столяр. Создайте теперь столярный верстак, который станет отражением вашего умения и стремления к высокому мастерству.

Давайте же — вы заслуживаете такого верстака, от которого на ваших губах будет появляться улыбка каждый раз, как вы на нем работаете. Такого, который будет служить долгие-долгие годы. Такого, который станет центром вашей мастерской. Сконструированный в традициях мастеров-мебельщиков северной Европы, этот красавец обойдется не так дорого, за счет ваших накопленных профессиональных навыков. Так, например, верстачные тиски будут выполнены, в основном, из дерева, а на их металлическую оснастку уйдет всего около 8000 рублей. С помощью вашего умения тщательно отбирать правильно выдержанные и просушенные пиломатериалы, а затем искусно распиливать их вдоль и поперек, вы создадите надежную и недорогую базу для работы, всегда радующую глаз.

ИЗГОТОВЬТЕ ДЕТАЛИ КАРКАСА ПОДВЕРСТАЧЬЯ

1.Сложите лицевой стороной сосновые доски 50*150 мм и острогайте их до толщины 30 мм для изготовления деталей А, В, С, D, Е и Н (см. Схему раскроя). Из них сложите кромками друг к другу и обрежьте доски до ширины 125 мм для боковин А, верха и низа В и полки С. Сложите и обрежьте доски шириной 90 мм для короткого основания D и длинного основания Е (см. Список материалов).

2. Из досок шириной 125 мм выпилите восемь деталей для боковин А (рис. 1). Прорежьте сквозные пазы (фото А и В). Смажьте клеем и сожмите струбцинами по две спаренные доски, чтобы получились две боковины.

3. Прорежьте шпунты и отцентрованные пазы в каждой боковине (рис. 1).

4. Отпилите восемь досок шириной 125 мм для верха и низа В (рис. 2). С )мажьте клеем и сожмите струбцинами эти детали так, чтобы их торцы и пласти были в одной плоскост и, без перекосов. Отложите на время склеенные верх и низ в сторону.

5. Отпилите четыре доски шириной 125 мм для полки С (рис. 3). Изготовьте клинья (см. Советы мастера).

6.Пропилите пазы для сборок задней панели F в боковинах А, верхе и низе Вис обеих лицевых сторон полки С (рис. 2).

7. Наклейте малярный скотч па шпунты и шипы боковин А, чтобы защитить поверхности, предназначенные для склеивания. Нанесите слой какой-нибудь пропитки (мы распылили глянцевый лак) на внутренние поверхности боковин А, а также верх, низ и полку (В и С).

8. Соедините боковины А с полкой С (фото G). Отложите пока эту сборку в сторону. Примечание. Если вы решите установить передние тиски заводского производства вместо изготовления таких, как показано здесь, сделайте две узких боковых сборки A/D/G, отказавшись от длинных оснований Е и опоры Н.

ИЗГОТОВЬТЕ СБОРКИ ЗАДНЕЙ ПАНЕЛИ ВЕРСТАКА

1 Выпилите десять заготовок для панелей спинки F размером 12x146x660 мм. Вдоль краев тех восьми деталей, что будут находиться внутри, прорежьте пазы и соответствующие им шпунты (рис. 4). Для деталей, располагающихся с краев, прорежьте паз только по внутреннему краю заготовки с одной стороны, а шпунт — по внутреннему краю заготовки с другой стороны.

2 Обработайте пропиткой обе стороны заготовок панелей. Мы использовали Даниш Ойл Watco. Затем распилите каждую панель по длине (фото Н).

3 Выберите четверти в верхнем и нижнем торцах панелей (рис. 2). Возьмите ранее отложенную сборку боковин и полки и вставьте (не приклеивайте!) детали задней панели в паз полки. Отпилите равные отрезки по краям концевых панелей так, чтобы сборка оказалась отцентрованной. Выберите четверти по краям (рис. 4), чтобы они входили в пазы на боковинах. Примечание. Шпунты в задних панелях следует выровнять но одной линии со шпунтами на задней стороне низа и полки.

1.Присоедините верх и низ В, захватив задние панели (рис. 2, фото I).

2. Склейте основания D и Е, затем опилите их подлине (рис. 1). Вырежьте подножные опоры G, смажьте их клеем и прижмите струбцинами к ножке (рис. 5). Выпилите опору Н из доски шириной 125 мм.

3. Выберите пазы в боковинах А (рис. 1 и 5, фото J), на основаниях D, Е и опоре Н.

4.Фрезой скруглите ребра на боковинах и опоре Н (рис. 1). Выпилите ленточной пилой и отшлифуйте скругления на концах оснований 1)и Е (рис. 5).

5. Из твердой древесины изготовьте шесть свободно сидящих вставных шипов шириной 100 мм для центральных пазов в обоих боковинах и для опоры, а также восемь таких же шипов шириной 90 мм для остальных пазов (рис. 5). Скруглите ребра шипов, чтобы они входили в пазы. Смажьте клеем и вдавите струбциной 100-милимметровые шипы в основания. Посадите также на клей, отцентровав в остальных пазах оснований, 90-миллиметровые шипы.

Соедините основания и опору v с каркасом подверстачья, нанеся клей только в те пазы, в которых будут 100-милимметровые шины, и вдавите их струбцинами на место.

7. Отстрогайте рубанком болванку для клиньев I, выпилите из нее четыре заготовки с припуском и склейте их попарно двусторонним скотчем. Разметьте контуры клиньев (рис. 6) на каждой паре заготовок. Выпилите их на ленточной пиле и обработайте наждачной бумагой.

8. Нанесите пропитку или лак на клинья и наружные поверхности подверстачья. Вбейте клинья в предназначенные для них пазы.

Изготовьте верстачную крышку и задние тиски

Краткий совет. Вы можете взять более тонкие, более толстые или разной толщины доски для изготовления верстачной крышки. Главное, чтобы в результате ширина ее оказалась 533 мм.

1.Отпилите и склейте пластями двенадцать досок толщиной 45 мм и длиной 2290 мм для верстачной крышки J (рис. «Детальный пил»). Отшлифуйте крышку и обрежьте ее до заданной длины.

2.Отпилите по указанным размерам оконечный элемент К, лицевую панель L, срединные детали М и внутреннюю деталь N. Склейте срединные детали и прорежьте пазы (фото К).

3.Смажьте клеем и прижмите струбцинами внутреннюю деталь N к склеенным срединным деталям М, чтобы изготовить блок тисков. Профрезеруйте стопорную канавку для верхней направляющей платы (которая с резьбовыми отверстиями) в блоке тисков (рис. 7, фото L). Сделайте выемку для гайки ходового винта.

4. Приверните гайку ходового винта к монтажной плате. Удерживайте монтажную плату между направляющими платами и проверьте подгонку деталей блока тисков. Когда верхняя плата будет находиться в канавке, нижняя плата должна лежать на нижней лицевой стороне блока тисков. Монтажная плата должна соприкасаться с лицевой стороной блока тисков и скользить без зазоров по канавкам направляющей платы.

Между гайкой ходового винта и поверхностями выемки должен быть зазор. Прижмите нижнюю направляющую плату на место и — ориентируясь по отверстиям в плате — воспользуйтесь сверлом, чтобы наметить расположение отверстий пол болты для крепления направляющих к блоку тисков. Снимите все металлические детали. На сверлильном станке просверлите по нанесенным меткам отверстия глубиной 95 мм. Будьте осторожны, чтобы не просверлить блок тисков насквозь.

5. Сформируйте коробчатое соединение на оконечном элементе К и на лицевой панели I. (рис. 7, фото М и N).

6. Просверлите отверстие для стержня с резьбой в оконечном элементе К. Опилите на ленточной пиле и отшлифуйте скругление на торце. Нанесите клей на летали коробчатого соединения и соедините оконечный элемент с лицевой панелью L. Затем приклейте и прижмите струбцинами эти детали к блоку тисков M/N.

7 Отверстие в оконечном элементе просверлите дальше, сквозь блок тисков и выемку под гайку ходового винта. Вставьте ходовой винт, отметьте и просверлите два направляющих отверстия для болтов, которыми крепится к тискам манжета.

8 Снова возьмите верстачную крышку J. Произведя измерения, как показано на фото L, профрезеруйте стопорную канавку для верхней направляющей платы (рис. «Детальный вил»). Вырежьте паз для монтажной платы таким образом, чтобы она сидела заподлицо с панелью. 11росверлите отверстие, куда войдет головка болта, крепящего гайку ходового винта к монтажной плате. Используя отверстия в монтажной плате как направляющие, просверлите пилотные отверстия под шурупы в крышке верстака.

9 Смонтируйте задние тиски на крышке верстака (фото O-R). Выдвиньте подвижную губку тисков вперед, пока оконечный элемент К не окажется на расстоянии 6 мм от крышки верстака, и оставьте ее в этом положении. Вы поместите конец полосы верстачного упора О/P напротив блока тисков при приклеивании ее к крышке верстака. Примечание. Наша монтаж та имеет четыре раззенкованных отверстия и два не раззенкованных. Если ваша монтажная плата такая же, раззенкуйте два отверстия перед тем, как монтировать ее на верстачную крышку.

ДОБАВЬТЕ ПЕРЕДНИЕ ТИСКИ

1. Вырежьте полосы для верстачных упоров О и Р. Склейте толстые полосы (рис. «Детальный вил») и прорежьте пазы для выборки со скосом 2° таким образом, чтобы верхние части упоров сужались по направлению к задним тискам. Приклейте тонкие полосы по обеим сторонам толстых полос. Отложите пока изготовленные детали в сторону.

2. Отпилите шесть сегментов размером 45x100x257 мм для изготовления блока тисков Q. В двух сегментах прорежьте отцентрованные квадратные пазы (рис. 8 и 8а). Склейте блок, следя, чтобы кромки и торцы сегментов были вровень относительно друг друга. Вырежьте рычаг тисков R, оконечную колодку S и передний рычаг Т.

3. Разметьте расположение отверстий для стержней с резьбой на рычаге тисков (фото S). На сверлильном станке высверлите отверстия по центру .

4. Выберите пазы с торца блока тисков Q, который будет присоединяться к рычагу тисков R (рис. 8). Прорежьте соответствующий паз в рычаге тисков.

5. Вы режьте коробчатое соединение, которое сочленит оконечную колодку S и передний рычаг Т, используя тот же способ, что и на задних тисках. Склейте передний рычаг Т и рычаг тисков R. Приклейте оконечную колодку S к блоку тисков Q.

6. Отверстия в рычаге тисков R просверлите дальше, сквозь только что приклеенную переднюю часть рычага Т (рис. 8). Проделайте паз в рычаге тисков для гайки ходового винта (Список материалов). Опилите на ленточной пиле и отшлифуйте скругление на конце сборки рычага тисков R/T.

7. Проделайте выборку на конце сборки блока тисков Q/S (рис. 8), которая соединится с полоской верстачного упора О/P. Прорежьте соответствующий паз в полоске для верстачного упора (рис. «Детальный вид»). Проделайте выборку в блоке тисков Q, в которую будет входить ушко губки тисков U (рис. 8 и 8а).

8. Приклейте сборку рычага тисков R/Т к сборке блока тисков Q/S только в месте коробчатого соединения. Пусть потайной шип свободно перемещается внутри канавки. Сделайте подгонку всей сборки к пазу в полоске с отверсгиями для верстачных упоров. Чтобы разметить расположение отверстий на этой полоске, вставьте стержни с резьбой в сборку тисков и постучите по ним молотком. Посверлите отверстия сквозь упомянутую полоску с отверстиями для упоров на сверлильном станке и проделайте шестигранные выемки в лицевой стороне полоски, которые бы соответствовали отверстиям в крышке верстака J (рис. 8Ь). Примечание. Выборка под рычаг тисков и длинный паз для упоров, в который будут входить шипы блока тисков, должны быть длиннее, чем потайной шип, чтобы дать возможность сезонного расширения древесины при изменении влажности.

СОБЕРИТЕ ВЕРСТАК СВОИМИ РУКАМИ

1. Вдавите гайки в гнезда в полоске для верстачных упоров и заклейте их скотчем, чтобы клей не попал на резьбу. Приклейте полоску к крышке верстака, расположив ее конец напротив губки передних тисков. Когда клей высохнет, вверните стержни во врезанные гайки (рис. «Детальный вид» и 8Ь).

2. Вставьте гайку ходового винта в рычаг тисков. Наденьте сборку тисков на стрежни с резьбой, чтобы потайной шип вошел в паз на полоске с выборками для упоров. Наденьте шайбы и наверните гайки. Затяните их, отпилите стержни заподлицо с гайками и отшлифуйте место спила.

3. Нанесите слой пропитки на нижнюю поверхность верстачной крышки. Мы использовали Даниш Ойл Watco. Отцентруйте крышку относительно подверстачья. Расположите их так, чтобы верхнее длинное основание Е касалось низа выборки с нижней стороны блока тисков Q, чтобы образовался паз для ушка губки тисков U. Удостоверьтесь, что верхние основания D и Е не метают никаким отверстиям Для верстачных упоров. Просверлите пилотные отверстия сквозь верхние основания в верстачную крышку. Расширьте отверстия в основаниях, с учетом подвижек верстачной крышки при сжатии и расширении от изменения влажности, и приверните шурупами подверстачье к крышке (рис. «Детальный вид»).

4. Вырежьте губку тисков U по размеру и по форме (рис. 8). Вверните ходовой винт сквозь гайку и прикрепите монтажную плату. Приложите губку тисков к верстачной крышке в сборе и прижмите плату к губке при помощи ходового винта. Отметьте на губке расположение отверстий для шурупов платы. Снимите губку, просверлите направляющие отверстия и приверните монтажную плату к губке.

5. Приверните по одному наконечнику к каждой рукоятке тисков, вставьте рукоятки в фитинги ходовых винтов (рис. «детальный вид») и приверните вторые наконечники с другой стороны рукояток.

6. Выпилите из твердой древесины корпуса верстачных упоров V и пружины W (рис. 9). Отшлифуйте боковые стороны и углы упоров, чтобы они легко входили в отверстия на верстаке. Выпилите на корпусах упоров выемки под пружины. Сформируйте скосы там, где пружина примыкает к корпусу упора (фото Т и U) и приклейте пружины к корпусам.

Примечание. Вам понадобятся по меньшей мере два верстачных упора. Мы сделали их 17 штук, по одному для каждого отверстия — чтобы не нужно было переставлять их из одного отверстия в другое. Упоры лучше сделать на 6 мм длиннее, чем толщина верстачной крышки, чтобы их легче было выбивать снизу при использовании.

7. Покройте средством для финишной отделки верхнюю часть и боковые грани верстачной крышки, а также упоры. Вставьте упоры в предназначенные для них отверстия. Теперь ваш верстак завершен, и вы можете приступать к проекту первого шедевра, который вы на нем изготовите.

Изготовление классического столярного верстака своими руками

Столярный верстак – это рабочий стол для ручной и механической обработки деревянных изделий. Конструкция и эргономика классического столярного верстака позволяют фиксировать детали в различных пространственных положениях и с максимальным удобством выполнять основные столярные операции: изготавливать деревянные детали, производить сборку конструкций, покрывать их отделочными составами. Традиционный столярный стол предназначен для работы с пиломатериалом длиной до 3-3,5 м. Для обработки более длинных заготовок используют верстак плотника.

Стол для столярных работ состоит из верстачной доски (крышки) и подверстачья (несущей рамы). Традиционный верстак оснащают передними (фронтальными) и задними (торцевыми) тисками с помощью которых заготовки фиксируют в необходимых пространственных положениях.

В крышке стола и деревянных губках тисков присутствуют отверстия. Они предназначены для установки прижимов и упоров различного сечения и высоты.

Расставив упоры в нужной конфигурации, между ними располагают деталь и поджимают винтовым механизмом тисков. Таким образом заготовка надежно фиксируется в горизонтальном положении. Исходя из толщины деревянной детали, используют упор соответствующей высоты, который не будет выступать за край заготовки и мешать обработке.

Как подобрать оптимальную высоту верстака?

Высота столярных верстаков варьируется в пределах 85-95 см. Оптимальную высоту стола подбирают ориентируясь на рост мастера. Если, стоя у верстака, ладони свободно упираются в его крышку, значит ростовка подобрана правильно. За таким верстаком будет удобно выполнять все основные операции, без частых сгибаний и вытягиваний, которые приводят к быстрому утомлению.

Из каких материалов лучше изготавливать конструкцию?

Столярный верстак должен обладать достаточной прочностью и жесткостью, поскольку при эксплуатации он подвергается большим нагрузкам как статическим, образующимся под весом массивных заготовок, так и динамическим, возникающим в процессе пиления, сверления, ударов и пр. Достаточные характеристики прочности обеспечиваются не только особенностями крепежных узлов, но и типом используемых материалов.

Для изготовления основания традиционно применяют древесину хвойных пород. Крышку стола изготавливают из прочной древесины: дуба, бука, ясеня, клена и пр. Пиломатериалы, используемые для создания верстачной доски, должны быть сухими (влажность порядка 12%) без сучков и других пороков.

Об изготовлении верстачной крышки

Опыт показывает, что при изготовлении столярного верстака своими руками целесообразней приобретать уже готовый клееный щит, который станет заготовкой для крышки. Силы и время потраченные на раскрой, прифуговку кромок, склеивание щита и его выравнивание при создании столь массивной детали окажутся несопоставимы с сэкономленными средствами.

При выполнении работ, которые увеличивают риск повреждения крышки: сверлении, долблении и пр., рабочую поверхность верстака лучше застелить толстым фанерным листом или ДВП, вырезанным по форме крышки. Сделать этот простой настил целесообразно сразу вместе с верстаком.

Столярные козлы

Козлы на даче незаменимы. Распилить ли вдоль длинную и толстую доску, раскроить большие листы ДСП, ДВП или фанеры, напилить дрова, сделать временный помост — везде они пригодятся.

Были у меня когда-то сколоченные кое-как из тонких досок, неустойчивые и шатающиеся козлы. Но вот в переведенной с немецкого языка книге по столярному делу я прочитал, как сделать настоящие, профессиональные козлы. Оказывается у немцев их изготовление — это традиционный тест на мастерство столяра. Опытный мастер иногда давал новичку задание изготовить козлы, и от результата работы зависело, примут ли его в коллектив или нет. В любом случае столяр должен уметь изготовить это нехитрое изделие, ибо в магазине их не найти.

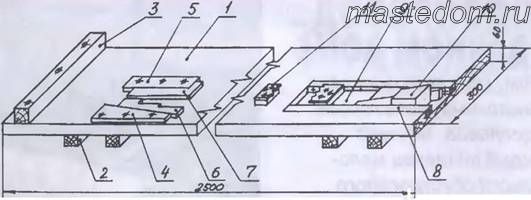

Я решил расширить сферу применения козел в дачном хозяйстве: у меня они должны служить еще и опорами крышки стола для настольного тенниса. На них также должна надежно крепиться толстая верстачная доска для работы на улице с пиломатериалами, которые не помещаются по длине в мастерской. Исходя из этого, я и выбрал основные размеры конструкции (см. фото и рис.1).

Верхняя доска 1 служит рабочим столом или опорой. На ней можно закрепить тиски, ручную электрическую дисковую пилу, к этой же доске крепят струбцинами обрабатываемые детали. Изготовлена доска из лиственницы, но можно взять и березу.

Для надежного крепления ножек 2 в верхней доске сделаны косые пазы. Каждую ножку крепят тремя шурупами-саморезами 04x60 мм.

Полка 3 предназначена для хранения инструментов. Одновременно она служит дополнительным элементом жесткости, делающим конструкцию прочной и устойчивой.

Рис. 1. Столярные козлы:

1 - верхняя доска 50x100x1000 мм (1 шт.);

2 - ножка 25x100x850 мм (4 шт.);

3 - полка 12x200x800 мм (1 шт.);

4 - опорный брусок 25x50x250 мм (2 шт.);

5 - продольная рейка 25x50x800 мм (2 шт.);

6 - боковая стенка 12x225x250 мм (2 шт.)

Вырезают полку из 12-мм березовой фанеры и крепят к брускам 4, привинченным к ножкам шурупами. Функцию жесткой связи выполняют и боковые стенки 6, их вырезают по месту из толстой многослойной фанеры.

Продольные рейки 5 предохраняют инструменты от падения во время работы и служат ступенями, когда козлы используют в качестве стремянки или подмостей.

Для столярных работ на улице с длинными заготовками под эти козлы у меня есть специальная верстачная доска размерами 60x300x2500 мм из лиственницы. На ней установлены упоры для строгания и пиления, столярные тиски и другие приспособления. На концах доски снизу привинчены шурупами две пары упорных брусочков. Расстояние между ними в каждой паре равно ширине верхней доски козел. Это позволяет установить верстачную доску на козлы, не используя никаких дополнительных креплений. Конструкция получается очень устойчивой.

Кроме своего основного назначения я использую двое козел в качестве основания для теннисного стола, соединив их двумя продольными брусками (см. фото). Крышку для теннисного стола я сделал из двух листов плотной шлифованной ДСП толщиной 20 мм и размерами по 1370x1520 мм. Рабочую поверхность стола загрунтовал и окрасил в темно-зеленый цвет. Вдоль края закрасил белой краской полоску шириной 15 мм, а в середине — провел продольную линию шириной 3 мм.

Верстачная доска

Стационарный верстак у мастера-столяра всегда имеет множество приспособлений для надежного крепления деталей при их обработке. Однако далеко не всякую заготовку можно занести в мастерскую, чтобы закрепить на верстаке. Случается и так, что очень длинные детали приходится обрабатывать где-нибудь в коридоре, под навесом, а то и просто на улице. При этом незаменимым приспособлением станет верстачная доска, которую можно поставить на козлы в любом удобном месте на любой более или менее ровной площадке.

Верстачную доску (рис. 2) лучше всего изготовить из древесины твердых пород. Заготовка для нее должна иметь толщину не менее 50 мм, ширину — 300 мм. Длина может быть произвольной, но не менее 2 м, иначе работать с большими деталями будет неудобно. Заготовку для верстачной доски необходимо хорошо высушить, а затем тщательно отфуговать ее рабочую поверхность.

Рис.2. Верстачная доска: 1 - основание; 2 - нижний брусок; 3 - брус для крепления столярных тисков; 4 - клиновидная направляющая; 5 - прямоугольная направляющая; 6 - клин; 7 - упор; 8 - направляющая планка; 9 - клин с гребенкой; 10- клин с выступом; 11 - переставная чека с гребенкой.

Для работы я ставлю доску на пару столярных козел. Брусочки 2, прибитые к нижней ее стороне, надежно фиксируют верстак на козлах без каких-либо дополнительных приспособлений.

На доске у меня сделан ряд приспособлений, позволяющих крепить обрабатываемые детали. Брусок 3 служит для установки столярных тисков (или универсального крепежного приспособления «Спрут»), При этом губки тисков располагаются вертикально, что удобно для зажима широких досок при обработке их кромок. Кроме того, он служит универсальным упором при продольном и поперечном распиливании досок.

Зажим, состоящий из двух направляющих 4 и 5, клина 6 и упора 7, позволяет легко закреплять в горизонтальном положении неширокие доски, брусочки и другие подобного типа заготовки. Детали этого зажима лучше всего сделать из твердой березовой фанеры толщиной 12 мм. Примерные размеры клина 6 приведены на рис. 3.

Строгать небольшие по длине заготовки удобнее, когда у них надежно закреплен и передний, и задний конец. Для этого служат клиновые тиски. Их преимущество в том, что они одинаково надежно зажимают самые разные по длине детали.

Чтобы сделать тиски, в правой части верстачной доски выдалбливают паз, к продольным краям которого вровень с поверхностью доски привинчивают шурупами направляющие планки 8 из твердой древесины. Между направляющими планками вставляют два клина. В один из них 9 врезают металлический козырек с зубцами (ерш), которыми он должен впиваться в торец обрабатываемой детали. Другой клин 10 выполняет функцию замка, прочно удерживающего клин 9 в установленном положении.

Клинья, как и направляющие планки, должны быть сделаны из твердой древесины. Чтобы закрепить деталь или освободить ее от зажима, достаточно нанести легкий удар молотком по специальным выступам, сделанным для этого на клиньях.

Вторым упором для зажимаемой в тисках детали служит переставная чека 11с железной гребенкой-ершом, которую вставляют в одно из выдолбленных в верстачной доске гнезд. Чтобы в клиновых тисках можно было закрепить детали разного размера (в пределах длины верстачной доски), расстояние между соседними гнездами не должно превышать длины паза тисков. Выступающие детали клиньев и переставной чеки должны возвышаться над плоскостью верстачной доски не более чем на 10 мм, иначе они будут мешать при обработке тонких деталей.

Так как верстачная доска предназначена для работы на улице, ее следует проолифить или покрыть атмосферостойкой пропиткой.

Читайте также: