Технология производства жидких удобрений

Растворные узлы, производимые компанией, быстро растворяют любые минеральные туки. К примеру, 2 тонны сухих минеральных удобрений в 1 тонне обычной воды растворяются с концентрацией действующего вещества до 40%. Себестоимость данного процесса не более 2% от стоимости сухих удобрений. Почему это важно? В нынешних условиях сельскохозяйственного производства у агронома недостаточно возможностей и средств для точного земледелия, когда аграрий может внести столько удобрений, для конкретной сельхозкультуры, сколько нужно, туда куда нужно и тогда, когда нужно. Это вызвано в подавляющем большинстве случаев применением удобрений в сухой гранулированной форме, когда нет средств управления количеством и сроками доведения действующих веществ к корневой системе растения. Сейчас полевод, может только внести заданное количество удобрений в сухой форме, а дальше уповать на благоприятные погодные условия.

Таблица №1 Применение жидких удобрений.

Вид тука состав и ингридиенты

для фосфора аммофос, монокалий фосфат, моноаммоний фосфат;

для калия калийная селитра, сульфат калия;

для магния сульфат магния, магниевая селитра; для серы перечисленные выше сульфаты;

для бора кислота борная; микроэлементы железо, марганец, цинк, молибден, комплекс микроэлементов

Усвоение данного маточного раствора около 80%. Междурядную подкормку комплексными жидкими удобрениями на зерновых, проводят в фазу 3-5 листьев. Активный рост и дальнейшее развитие зародышевой, а также первичной корневой системы обеспечивает картофелю легкодоступные соединения азота, фосфора и калия в жидкой форме. Препарат, постоянно находится в активной фазе своего действия, сокращает использование дополнительных минеральных удобрений и пестицидов, до 50%, не предполагает изменений в производительности техники. Лабораторными испытаниями подтвержден нано размерный ряд частиц. Данное удобрение, инновационная продукция, полученная на основе нанотехнологий и полнее усваивается.

Известно, что коэффициент усвоения сухих азотных удобрений до 40%, а жидких – более 80%. Например при внесении 200 кг. сухой селитры стоимостью 3000 рублей, содержащей 70 кг азота усвоится 28 кг. Жидкой селитры требуется 100 кг. стоимостью 1500 рублей и тоже усвоится 28 кг д. в. Рентабельность выше в два раза. Расчеты показывают, что при планировании урожайности зерновых в случае внесении жидкого комбинированного препарата содержащего удобрения, микрокомпоненты, СЗР и стимуляторы роста затраты могут быть существенно снижены.

В итоге надо признать, что применение жидких удобрений значительно производительнее гранулированных, а введение в раствор микроэлементов, стимуляторов роста повышает рентабельность, помогает сохранять влагу, удешевляет органическое земледелие. В. А. Зальцман КЭН Челябинская область.

Жидкие комплексные удобрения (ЖКУ) — комплексные удобрения, представляющие водные растворы или суспензии, содержащие основные питательные элементы, иногда с добавками микроудобрений, пестицидов и стимуляторов роста растений.

По сравнению с твердыми удобрениями преимуществами комплексных жидких удобрений являются простота изготовления, меньшие капитальные и эксплуатационные затраты. Соотношение питательных элементов в ЖКУ можно регулировать в широких пределах. В отличии от жидких азотных удобрений ЖКУ не содержат свободный аммиак.

Проведенные испытания показали равноценность применения твердых и жидких комплексных удобрений. Несколько большая эффективность ЖКУ отмечена на карбонатных и почвах, насыщенных основаниями.

ЖКУ относятся к одним из перспективных видов удобрений. Схема получения удобрений заключается в нейтрализации аммиаком фосфорной кислоты до рН 6,5. Существует два вида ЖКУ, производство которых отличается используемой кислотой: ортофосфорной и суперфосфорной.

В качестве источника азота для ЖКУ применяют нитрат аммония, мочевину или их смесь. Мочевина позволяет получать более концентрированное удобрение, особенно при наличии в растворе калия, так как образующийся при добавлении аммонийной селитра в растворе нитрат калия — наименее растворимая соль в жидких удобрениях.

ЖКУ на основе термической ортофосфорной кислоты представляют собой почти прозрачные жидкости, на основе экстракционной ортофосфорной — мутные растворы (из-за образования фосфатов алюминия и железа, кремниевой кислоты). Концентрация азотно-фосфорных ЖКУ на основе суперфосфорной кислоты выше, чем на основе ортофосфорной.

При использовании термической ортофосфорной кислоты получают ЖКУ с соотношением питательных элементов 9:9:9, суммарно 27% N, Р2O5 и K2O. Кристаллизация раствора не позволяет повысить содержания питательных веществ. Типичный состав марки 9:9:9 представлен: (NH4)2HPO4 — 12-15%, NH4P2O4 — 2-4%, (NH2)2CO — 12-13%, KCl — 13-14%. Амидный азот составляет 61-66% от общего. Эти удобрения можно получать также из экстракционной фосфорной кислоты. Из-за низкого содержания питательных веществ экономически целесообразно их местное использование. Хороший экономический эффект ЖКУ дает их внесение с оросительной водой, в том числе в садах, ягодниках, виноградниках.

Таблица. Соотношение основных элементов питания в жидких удобрениях, получаемых на основе ортофосфорной и суперфосфорной кислот[efn_note]Агрохимия. Учебник/В.Г. Минеев, В.Г. Сычев, Г.П. Гамзиков и др.; под ред. В.Г. Минеева. — М.: Изд-во ВНИИА им. Д.Н. Прянишникова, 2017. — 854 с.[/efn_note]

При применении полифосфорной кислоты за счет высокой растворимости полифосфатов аммония получают основные растворы и уравновешенные удобрения с более высокой концентрации. В ЖКУ на полифосфорной кислоте можно вводить микроэлементы, которые хелатируются полифосфатами, сохраняя доступность растениям, тогда как ортофосфаты микроэлементов за исключением бора образуют нерастворимые соединения. Микроэлементы вносят в виде оксидов, так как этим обеспечивается высокая растворимость и стабильность растворов. Микроэлементы вводятся в основные растворы (8:24:0; 10:34:0; 11:37:0) при температуре 50-90°. Основные растворы, полученные на основе полифосфорной кислоты, могут вноситься непосредственно в качестве удобрения или использоваться для дальнейшего смешивания с азотным и калийным компонентами.

Источником калия для ЖКУ является хлористый калий. Из-за недостаточной растворимости он уменьшает концентрацию жидкого удобрения. Менее растворим нитрат калия, который образуется при использовании в качестве дополнительного азотного компонента нитрата аммония или смеси мочевина-нитрат аммония. Мочевина несколько повышает общую растворимость системы.

В США калийное удобрение вносят раздельно осенью или вводят в ЖКУ за счет суспензий. Поэтому ЖКУ состава 10:34:0 лучше применять на почвах, достаточно обеспеченных доступным калием. В этом случае калийные удобрения в севообороте вносят один раз в 2 года под калиеволюбивые культуры.

ЖКУ изготавливают методами горячего и холодного смешивания. При горячем смешивании при температура 210-250 °С нейтрализуют фосфорную или полифосфорную кислоты аммиаком, осуществляют на крупных предприятиях, получая при этом базовые (основные) растворы орто- и полифосфатов аммония. Метод холодного смешивания при температуре 35-45 °С применяют на небольших установках недалеко от районов применения, при этом изготавливают удобрения с заданным соотношением питательных веществ, вводя в базовые растворы карбамид, нитрат аммония, соли калия.

ЖКУ не содержат свободного аммиак, поэтому их можно разбрызгивать по поверхности поля с последующей заделкой, а транспортирование не обязательно в герметически закрытой таре.

ЖКУ не воспламеняются, не взрывоопасны, не ядовиты.

Специальными машинами ЖКУ вносят местно, ленточно, под любые культуры. Их применяют на орошаемых землях и с поливной водой.

В этой статье мы ознакомимся с тем, что представляет собой производство жидких удобрений. Предпочтение производству жидких удобрений стали отдавать, в равной степени, покупатели и продавцы в конце XX в. Процесс внесении жидких удобрений в почву может быть полностью автоматизирован, поскольку разбрызгивание жидких питательных веществ или их добавление под посадку не требует дополнительного вмешательства. Среди преимуществ перед сухими смесями можно назвать не притязательность к условиям хранения, легкость в транспортировке, пожаро- и взрывобезопасность и, самое главное, более низка себестоимость производства жидких удобрений. Они также независимы от погодных условий и устойчивы к попаданию влаги.

Состав жидких удобрений

В состав жидких удобрений, кроме азота и фосфора, могут входить безводный аммиак, растворы карбамида и аммиачной селитры, хлористый калий. Способ производства жидких удобрений делится на горячее и холодное смешивание.

Вполне естественно, что производство жидких удобрений должно быть организовано в совокупности с производством твердых удобрений на одном заводе, но никак не в виде самостоятельных цехов. Совмещение двух производств в одном цехе позволяют снизить потери сырья, используя долю не переработанных фосфорной кислоты и аммиака, которая остается при переводе цехов от одного вида удобрений к другому. При этом производственные мощности предприятия по выпуску удобрений увеличиваются и используются в полном объеме.

Ассортимент жидких удобрений должен соответствовать требованиям сельского хозяйства. Рынок по их изготовлении. должен полностью покрывать спрос, предоставляя качественную продукцию. В связи с этим предприятия должны постоянно наращивать технологический потенциал по производству жидких удобрений.

Производство жидких удобрений – оборудование

Как таковое, специфическое оборудование для производства жидких удобрений не используется. Оборудование в этой сфере являет собой подлаженные под производство жидких удобрений установки с различными системами смешивания (вакуумная, мельничная, лопастевая и т.п.).

Оснащение установки фильтрами также снижает количество процессов, проводимых на другом оборудовании.

Полуавтоматическое управление способствует контролю производства жидких удобрений, позволив установке УСБ независимо работать по заданной рецептуре, самостоятельно регулирую температуру и дозирование компонентов.

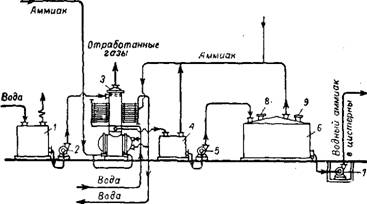

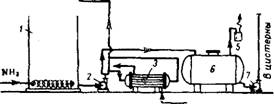

Схема приготовления водного аммиака (аммиачной воды) представлена на рис. 42 3 89~91. Сырьем является газообразный аммиак,, подаваемый под избыточным давлением 2 ат из цеха синтеза аммиака или из хранилищ жидкого аммиака в колонну 3 тарельчатого типа с колпачками. Используется также газообразный аммиак, выделяющийся при заполнении цистерн жидким аммиаком. Нижняя часть колонны 3 представляет собой трубчатый теплообменник, предназначенный для отвода значительной части тепла растворения аммиака. По трубкам теплообменника проходит охлаждающая вода, в межтрубном пространстве циркулирует водный аммиак, через слой которого барботирует газообразный аммиак. Во - избежание забивки колонны солями жесткости поглощение аммиака производится химически очищенной водой. Остаток непоглощен - Ного аммиака поступает в верхнюю часть колонны, где газ проходит через колпачковые тарелки. На тарелках расположены охлаждающие змеевики, в которых циркулирует вода. Продукционный водный аммиак (концентрация 25% NH3) перекачивают из колонны насосами 5 в хранилище 6.

Газообразный аммиак, выделяющийся из хранилища при длительном хранении в нем водного аммиака вследствие воздействия тепла окружающего воздуха и солнечной радиации, направляют на поглощение в колонну 3. Из хранилища водный аммиак насосом 7 Перекачивают в железнодорожные и автомобильные цистерны

Из абтоцистерн

Рис. 423. Схема получения водного аммиака: 1 — сборник химически очищенной воды; 2, 5 н 7— центробежные насосы; 3 — колонна для приготовления водного аммиака; 4 — сборник водного аммиака; 5 —хранилище водного аммиака; S — клапан с огнепреградителем; 9 — предохранительный клапан.

В хранилище

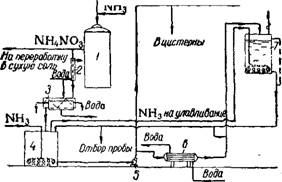

Рис. 424. Схема производства аммиакатов на основе

Аммиачной селитры: /—нейтрализационный аппарат ИТН; 2 —труба с водяной рубашкой; 3 — шнек-кристаллизатор; 4 — реактор; 5 — циркуляционный насос; 6 — холодильник; 7—улавливатель аммиака— гндрозатвор.

В которых аммиачная вода перевозится потребителям. Заполнение цистерн производится при помощи гибких шлангов.

На рис. 424 приведена схема производства аммиакатов, содер" жащих NH4N03 и NH3.

Раствор нитрата аммония с концентрацией 80—83% NH4NO3 И Температурой 135° из нейтрализационного аппарата 1 (в случае использования для его получения 57%-ной азотной кислоты), или после предварительной выпарки (в случае использования 47%-ной кислоты), поступает в шнек-кристаллизатор 3, предварительно охлаждаясь в трубе с водяной рубашкой 2. В шнеке раствор NH4N03 охлаждается водой до 40—30°. Образующуюся смесь кристаллов и маточного раствора направляют в реактор 4. Дополнительное количество воды, необходимое для получения раствора аммиаката

NH3 На улавливание

4 Раствор NH4NOa

Упаренный раствор Ca(Nos),

Вода

Рис. 425. Схема производства аммиакатов на

Основе аммиачной и кальциевой селитры: J — реактор; 2 и 7— центробежные насосы; 3 — холодильник; 4 — транспортер иа случай подачи Са(Г*Шз)2 в виде соли; 5 — гидрозатвор; 6 — хранилище.

Заданного состава, вводят в шнек-кристаллизатор или непосредственно в реактор перед началом процесса. Газообразный аммиак из общего коллектора передается в реактор через кольцевой распределитель, расположенный в нижней части аппарата. Это обеспечивает не только равномерное распределение аммиака, но и перемешивание массы, благодаря чему исключается необходимость применения мешалок. Для отвода тепла, выделяющегося в результате взаимодействия газообразного аммиака с раствором, последний охлаждается водой при непрерывной циркуляции через двухходовой трубчатый холодильник 6. В случае использования для приготовления аммиакатов жидкого аммиака специальное охлаждение Не требуется. Отходящий из реактора непрореагировавший аммиак Направляют в улавливатель 7, выполняющий одновременно роль гидрозатвора.

В описанной схеме принята такая последовательность ведения процесса: в реактор вводят определенное количество воды для обеспечения получения раствора аммиаката заданного состава, затем Подают газообразный аммиак и включают циркуляционный насос. После получения 15—20%-ной аммиачной воды из шнека-кристаллизатора в реактор передают. раствор нитрата аммония. Предва. рительное получение аммиачной воды создает наиболее благоприятные условия работы, так как препятствует возможной кристаллизации соли. Когда состав циркулирующего раствора аммиаката достигает заданного, раствор передают центробежным насосом в цистерны для отправки потребителям или в хранилище готовой продукции.

Получение аммиаката, содержащего, кроме нитрата аммония, нитрат кальция, осуществляют по схеме, изображенной на рис. 425. В реактор 1 одновременно с раствором нитрата аммония (концентрация раствора нитрата аммония 80% при 80°) загружают рассчитанное количество нитрата кальция в виде концентрированного раствора или кристаллической соли. В остальном процесс ведут в такой же последовательности, как в первом варианте 92~105.

ПОДПИСАТЬСЯ НА ЖУРНАЛ

СУДЬБА СИБИРСКОГО ЛЬНА

г. Новосибирск, ул. Немировича-Данченко, 104, офис 230. Тел.: (383) 335-61-41 (факс)

По вопросам подписки и рассылки обращаться по телефону:

и по электронной почте:

ВЫСТАВКИ И МЕРОПРИЯТИЯ

ЧИТАТЬ СВЕЖИЙ НОМЕР

Почему аграрию выгодно не просто использовать на полях жидкое питание растений, но ещё и производить его самому ?

Жидкое питание в последние годы признано наиболее эффективной формой внесения минеральных удобрений. КАС (карбамидо-аммиачные смеси), ЖКУ/ЖСУ (жидкие комплексные и сложные удобрения на основе фосфатов аммония) повсеместно доказали свои преимущества перед традиционными удобрениями в твёрдых гранулах. Водные растворы дают более точную дозировку по ДВ, равномерное внесение удобрений на поле, моментальную доступность удобрений как для корневой системы, так и для листьев. Наконец, важным условием является отсутствие конкуренции с растениями за влагу, характерной при внесении твёрдых удобрений.

Отлично показали себя жидкие удобрения на полях Сибири в нынешнем экстремальном году: именно жидкая подкормка вегетирующих растений сыграла ключевую роль в сохранении урожая во многих хозяйствах, попавших под жесточайшую засуху. Сельхозпредприятия, сделавшие ставку на жидкое азотное питание, собрали осенью весьма достойный урожай.

В общем, жидкие удобрения становятся неотъемлемой частью современного полеводства и точного земледелия в Сибири. Цифры говорят сами за себя: если в 2018 году объём жидких азотных удобрений, вносимых хозяйствами на поля Новосибирской области, составлял всего 1 тысячу тонн, то в нынешнем 2020 году этот показатель вырос до 13,3 тысяч тонн.

Однако, по мнению экспертов, следующим шагом, который выведет сельхозпредприятие на новый уровень эффективности, является собственное производство жидких удобрений непосредственно в хозяйстве.

– Дина, жидкие азотные удобрения становятся одним из ключевых элементов эффективного растениеводства, особенно в засушливых зонах рискованного земледелия, таких как у нас в Сибири. Крупные промышленные химические концерны предлагают аграриям уже готовые растворы КАС-32 и ЖКУ. Скажите, зачем хозяйству собственное производство жидкого питания? Какие преимущества это даёт?

– Сегодня на рынке достаточно широкий выбор оборудования для приготовления жидких удобрений. В чём состоит ноу-хау растворных узлов РУКАС?

– Принцип работы узлов РУКАС – запатентованная уникальная технология холодного молекулярного синтеза. Эта технология используется в нашем растворяющем комплексе для приготовления жидких удобрений с концентрацией активного вещества от 30 до 40 процентов. Идёт интенсивное смешивание компонентов внутри вакуумно-детонационного насоса, в котором гранулы на огромной скорости разбиваются до мельчайших частиц, буквально до молекулярного состояния. Эта технология позволяет растворить то, что в обычных условиях растворить нельзя. В итоге получается высококачественный однородный раствор, в котором практически не бывает осадка, все компоненты работают, раскрывают свои свойства.

– Теперь собственно о работе растворных узлов. Насколько сложно это оборудование в освоении и в эксплуатации?

– Какая техническая инфраструктура требуется в хозяйстве для установки растворного узла РУКАС – энергетика, водоснабжение, помещение и т.д.?

– Тут тоже всё достаточно просто. Нужна ровная бетонированная площадка 10 на 10 метров,

водообеспечение 6 кубометров в час, 40 киловатт электроэнергии, один литр солярки на тонну раствора, площадка под хранение готовых растворов в зависимости от потребностей хозяйства. Практически любое рядовое сельхозпредприятие всё это в состоянии обеспечить.

– Дина, а есть ли возможность добавления в жидкие удобрения, производимые узлами РУКАС, средств защиты растений?

– Вот это очень важный момент. Ещё раз скажу, что мы предлагаем не просто растворные узлы, мы предлагаем сибирским аграриям комплексную технологию жидкого питания растений. Это инновационная наукоёмкая технология, в которой взаимосвязаны все сегменты работы на поле: качество и рецептура растворов, правильная настройка навесной техники по внесению жидкого питания, расчёт дозировки веществ, и, разумеется, современная защита растений. И частью этой технологии являются и СЗР, работающие в растворах с жидкими удобрениями.

И у ГК NAGRO здесь также есть абсолютно эксклюзивное решение: это стационарный дозирующий узел средств защиты растений. Он представляет собой электронный цифровой насос-дозатор, предназначенный для высокоточного дозирования гербицидов, фунгицидов, инсектицидов, как в полевых, так и в стационарных условиях из еврокуба. Этот узел встроен в производственный процесс, где в свежеприготовленный КАС с идеальной точностью – до 0,1 процента – добавляются препараты СЗР.

Итак, главные задачи которые решает растворный узел дозации СЗР:

1. Сохранность компонентов на предприятии

2. Полное исключение человеческого фактора при дозации

3. Забота о здоровье сотрудников

– Как быстро, по вашему опыту, окупаются растворные узлы РУКАС?

– Средний срок окупаемости растворного узла в хозяйстве – одна посевная. Подчеркну: даже не один сезон, а одна посевная. Такой эффект достигается оптимизацией расходов на удобрения, повышением урожайности. И это не пустые слова: каждому нашему клиенту мы предоставляем полный расчёт применения технологии жидкого питания в его хозяйстве, исходя из его посевных площадей, высеваемых культур, наличия необходимой самоходной техники и её переоборудования, конкретных задач предприятия по повышению продуктивности полей, качества зерна. Вся экономика процесса, затратная часть, доходы и итоговый финансовый эффект видны как на ладони.

Но нынешний год, я считаю, стал в этом плане переломным. Тяжелейшая засуха в Сибири поставила вопрос ребром: или ты минимизируешь ущерб от нашего экстремального сибирского климата с помощью современных технологий работы на земле, или ты катишься по наклонной, с понятным финалом для хозяйства.

Кроме того, растворные узлы РУКАС – это ведь ещё и перспективное направление диверсификации бизнеса. Крупные хозяйства, которые осваивают сейчас технологию производства жидкого питания, вскоре смогут реализовывать жидкие удобрения небольшим соседним хозяйствам. И такие примеры уже есть: один из наших клиентов, сельхозпредприятие в Омской области, расположенное на границе с Казахстаном, уже очень бодро поставляет КАС и ЖСУ братьям-казахам под заказ.

– Мы в нашем хозяйстве сразу оценили эффективность карбамидно-аммиачной смеси, и сегодня применяем технологию жидкого питания на всех наших площадях. Вносим жидкие удобрения и при посеве в междурядье, и в качестве подкормок. Результаты налицо: 26 центнеров с гектара на круг в условиях жёсткой кулундинской засухи – это дорогого стоит.

Растворный узел РУКАС-150 считаю одним из самых важных и полезных приобретений нашего хозяйства за последние годы. Собственные жидкие удобрения – это, коллеги, совсем другое качество вашего растениеводства, это свобода от внешних поставщиков, это возможность оперативно делать растворы под каждую культуру. Для хранения готовых растворов я пока использую обычную 60-тонную железнодорожную цистерну, но к следующему сезону буду приобретать дополнительные ёмкости, чтобы каждый раствор для каждой культуры – пшеницы, рапса, льна – заправлялся и хранился отдельно.

Читайте также: