Растворный узел для удобрений

1. ОПИСАНИЕ И РАБОТА

Растворный узел карбамидно аммиачной смеси 200 (РУКАС 200) (далее по тексту установка и/или оборудование) применяется для растворения в воде карбамида и аммиачной селитры в маточный или баковый раствор, а также для приготовления жидких комплексных удобрений (ЖКУ).

- Основные параметры и характеристики

- Установка должна соответствовать требования ТУ 28.30.86002341069512019 и изготавливаться по конструкторской и рабочей документации, утвержденной в установленном порядке.

- Установка предназначена для работы от сети переменного тока напряжением 380 В частотой 50 Гц.

- Общий вид и габаритные размеры установки в соответствии с конструкторскими чертежами.

- Основные параметры и характеристики установки в соответствии с таблице 1.

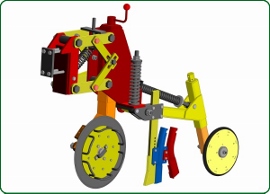

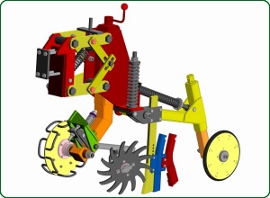

Тип установки Электрическая мощность, кВт/ч (В) Максимальная производительность по КАС 30, кг/час Управление Исполнение Габаритные размеры, не более, (д х ш х в), мм РУКАС 200 39 (380) 8300 Автоматическое Стационарное 6000x5500x2650 ![РАСТВОРНЫЙ УЗЕЛ КАРБАМИДНО АММИАЧНОЙ СМЕСИ 200]()

![РАСТВОРНЫЙ УЗЕЛ КАРБАМИДНО АММИАЧНОЙ СМЕСИ 200]()

Рис.1. Общий вид растворного узла (РУКАС 200)

- Емкость воды 5м3

- Насос воды max 95м3/час

- Котел подогрева воды 70 кВт

- Насос воды циркуляционный 15м3/час

- Насос ВДН 30 (номер Пломбы указан в паспорте на изделие)

- Растворный узел моноблок 3м3

- Щит управления с панелью оператора 7”

- Промывка реактора с насосом 10м3, форсунка ротационная,

- Верхняя решетка реактора ячейка 100 мм.

- Насос перемешивания/дозирования микроэлементных удобрений

- Теплообменник дизельный 300 кВт

- Емкость топливная 1м3

- Горелка дизельная/газовая

- Счетчик воды импульсный

- Компрессор 1,5 кВт (300 л/мин)

- Задвижки с пневмоприводом 3 шт.

- Фильтр сетчатый 500 мкр

- Мини мойка Karcher

- Лестница пандус

2. ПРИНЦИП РАБОТЫ

Перед началом работы необходимо проверить:

- положения регулирующих перепускных и запорных кранов (должны быть открыты),

- состояние компрессора,

- целостность электропроводки,

- заземления

Далее необходимо включить питание. (Взвести Автоматический выключатель в шкафу управления.) Нажать зеленую кнопку ВКЛ.

ПЕРЕД ПУСКОМ ЦИКЛА.

После загрузки панели оператора необходимо проверить заданные параметры в меню УСТАВКИ. При необходимости внести изменения.

АВТОМАТИЧЕСКИЙ РЕЖИМ ПРИГОТОВЛЕНИЯ.

РУЧНОЙ РЕЖИМ:

Для приготовления растворов в ручном режиме на панели оператора, на главном экране предусмотрено включение каждого технологического цикла путем нажатия на изображения стрелочек и насосов.Технологическая цепочка выглядит следующим образом: ВОДА > НАСОС ВДН > Доведение до готовности > СЛИВ.;

Работа в ручном режиме предусмотрена только для проведения пусконаладочных работ и завершения цикла после устранения возникших аварий, связанных с отключением питания.

При работе в ручном режиме может возникнуть необходимость сбросить счетчик воды. Для этого необходимо в меню УСТАВКИ изменить параметры:

Вернуться на основной экран и нажать кнопку ПУСК. Далее измененные параметры необходимо вернуть.

РЕЖИМ ПАУЗА:

АВАРИИ:

Функция ПЕНА предназначена для сбивания образовавшейся пены изза некачественного сырья или особенностей сырья. При нажатии на кнопку ПЕНА будет включаться промывная форсунка с периодичностью заданной в УСТАВКАХ:

- Промывка работа () сек.

- Промывка задержки () сек.

ПРОДУВКА:

Функция ПРОДУВКА предназначена для продувки трубопроводной системы при ее забивании.

По окончании работ в конце смены, оборудование необходимо промыть, используя промывную форсунку (включив функцию ПЕНА) и/или моечную машину Karcher входящей в комплект оборудования. Запустить насос ВДН на перемешивание в течении 1015 минут. После перевести задвижку на слив. Нижнюю сетку реактора очистить от мусора вручную.

4. ТРЕБОВАНИЯ СТОЙКОСТИ К ВНЕШНИМ ВОЗДЕЙСТВИЯМ

Установка изготавливается для эксплуатации под навесом в температурном диапазоне от +5 до + 35 °С в климатическом исполнении У категории размещения 3 по ГОСТ 15150.

5. КОНСТРУКТИВНЫЕ ТРЕБОВАНИЯ

Конструкция изделия должна иметь:

- возможность быстрой замены быстроизнашивающихся деталей;

- конструкция изделия должна исключать неустойчивость, деформацию или поломку, которые уменьшили бы егобезопасность.

- Установка оснащается автоматической системой управления, обеспечивающей:

- заполнение водой;

- приготовление КАС по времени или температуре;

- контроль работы по заданной температуре и времени;

- выдача готового продукта;

- отключение при авариях или перебоях в электроснабжении;

Материалы и комплектующие изделия, применяемые для изготовления установки должны полностью соответствовать стандартам, техническим условиям и техническим требованиям, указанным в чертежах. Соответствие подтверждается сертификатами поставщиков

В комплект поставки установки входит:

Станция эффективной подачи воды 5м3, 60м3/час 1 шт. Насос ВДН 30 1 шт. Растворный узел моноблок 3м3 1 шт. Щит управления с панелью оператора 5 1 шт. Автоматическая промывка емкости реактора 10м3/час 1 компл. Верхняя решетка реактора, ячейка 100 мм. 1 шт. Насос перемешивания, дозирования микроэлементов с комплектом шлангов 1 компл. Теплообменник дизельный 300 кВт с дизельной горелкой 1 шт. Импульсный счетчик воды 1 шт. Компрессор 1,5 кВт (300л/мин) 1 шт. Пневмо задвижки 3 шт. Котел подогрева воды 70 кВт, 1 шт. Насос воды циркуляционный 15м3/час 1 шт. Мини мойка Karcher 1 шт. Лестница пандус 1 шт. Эксплуатационная документация 1 комплект Все обработанные наружные и внутренние поверхности деталей подвергаются консервации согласно требованиям ГОСТ 9.104, технологических процессов и инструкций.

6. ИСПОЛЬЗОВАНИЕ ПО НАЗНАЧЕНИЮ

Использование растворного узла карбамидно аммиачной смеси 200 (РУКАС 200) с рабочими параметрами, превышающими указанные в сопроводительном документе (паспорте), без согласования с Изготовителем запрещается.Доработка элементов (расточка кромок под сварку, уменьшение габаритных размеров и т.п.) при проведении монтажных и ремонтных работ, влияющая на прочностные и эксплуатационные характеристики оборудования, без согласования с Изготовителем запрещается.По истечении расчетного срока службы (расчетного ресурса) установка должна пройти техническое диагностирование по методике Изготовителя или демонтированы.

7. МОНТАЖ, ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ

Монтаж установки должен производиться специализированной монтажной группой организации согласно документации, разработанной Изготовителем с учётом требований ТУ 28.30.86002341069512019 и монтажносборочных чертежей установки.Перед установкой оборудования производится расконсервация, очистка внутренних полостей от возможного загрязнения.К обслуживанию, ремонту элементов установки должны быть допущены лица, инструктаж в установленном порядке и имеющие соответствующее удостоверение на право обслуживания оборудования.Техническое обслуживание сводится к периодическому обслуживанию и осмотру установки. При этом обращается внимание на целостность всех деталей и узлов, герметичность емкостей, сохранности цепи заземления корпуса и подходящих к нему кабелей.Периодичность осмотров и обслуживания устанавливает потребитель в зависимости от условий эксплуатации установки.При эксплуатации необходимо обеспечивать своевременный ремонт деталей по утвержденному графику плановопредупредительного ремонта.

8. ХРАНЕНИЕ, ТРАНСПОРТИРОВАНИЕ И УПАКОВКА

Установка может транспортироваться любыми видами транспорта в соответствии с правилами:По железной дороге:'Правила перевозок грузов' и 'Технические условия погрузки и крепления грузов'.Автотранспортом:'Положение об организации междугородных автомобильных перевозок грузов'.Речным флотом:'Правила перевозки грузов', действующих на речном флоте.Морским флотом:'Правила безопасности морской перевозки Генеральных грузов'.Транспортировка происходит в собранном виде.Консервация установки должна обеспечивать её сохранность при транспортировании и хранении под навесом не менее 6 месяцев со дня отгрузки установки.При нарушении потребителем правил перевозки, хранения и сроков переконсервации Изготовитель ответственности за изделие не несет.Установка должна храниться на площадке по группе хранения 4 ГОСТ 15150. Хранение должно производиться на площадке Изготовителя и потребителя.Сопроводительная и эксплуатационная документация должна быть упакована в водонепроницаемый пакет из полиэтиленовой пленки по ГОСТ 10354 или поливинилхлоридной пленки по ГОСТ 16272 и уложена в контейнер.

9. Гарантии

Изготовитель гарантирует соответствие установки ТУ 28.30.86002341069512019 при соблюдении потребителем требований и условий транспортирования, хранения, монтажа, и эксплуатации.Гарантийный срок эксплуатации 12 месяцев со дня ввода в эксплуатацию, но не более 18 месяцев со дня отгрузки изделия заказчику.В случае выявления в период гарантийного срока производственных дефектов и выхода из строя установок или их деталей и составных частей по вине предприятия изготовителя последний обязуется за свой счет устранить дефекты или заменить вышедшие из строя детали.Качество комплектующих изделий гарантируется их изготовителем в соответствии с действующей на них нормативнотехнической документацией. Гарантийный срок комплектующих изделий в соответствии с требованиями стандартов или технических условий.На насосе ВДН установлена пломба (номер указан в паспорте на изделие) вскрытие без представителя Изготовителя запрещено. При обнаружении вскрытия пломбы, Изготовитель снимает с себя все гарантийные обязательства.

10. УТИЛИЗАЦИЯ

Утилизация вышедшей из стоя установки, а также подлежащей демонтажу по истечению расчетного срока службы, должна осуществляться по согласованию с органами санитарного надзора в соответствии с действующими местными правилами вывозки и утилизации промышленного оборудования (отходов).

- Если желаемая концентрация карбамида – от 5 до 15%, то необходима емкость (чёрного цвета) с постоянной циркуляцией и гидромешалкой.

- Если же вы хотите готовить концентрированные растворы (маточные растворы) или что-то сложное вроде КАС, вам необходимо в вышеупомянутую систему встроить узел нагрева раствора, через который будет циркулировать раствор. В качестве нагревателей можно использовать котлы (на любом виде топлива) 15-35 кВт в зависимости от пожеланий по производительности.

- Однако, делать маточные растворы не всегда удачная идея: вода быстро охлаждается, растворимость карбамида падает. К тому же слишком сложная заправка получается - одна машина с водой, другая с карбамидом, третья с СЗР. Точность подачи растворов падает, и часто ошибаются механизаторы. Легче прямо в опрыскиватель. Вода гонит из корзинки удобрения через первый фильтр и отлично растворяет карбамид.

- Можно совмещать с обработкой гербицидами (гербициды заправляем в емкость опрыскивателя). Однако, синергизм в действии карбамида и гербицида или регулятора роста может быть вредным для культурного растения, поэтому такое объединение требует осторожности.

- Обработка проводится в утреннее и вечернее время.

- Очень эффективно одновременное внесение карбамида и сернокислого магния (последний уменьшает вероятность ожогов от карбамида).

- Опыты с аммиачной селитрой тоже проводили, но она больше оставляет ожогов на растениях. И от нее температура воды понижается на 2 градуса.

Респираторы для защиты органов дыхания от пестицидов.

- Для себя на опытах с пестицидами используем полную маску немецкую. Пробовали русские аналоги - резинки прилегают неплотно. Механизаторы работают в полумасках с фильтрами от фосфорорганики. У них ниже нагрузка.

- Также рекомендуют угольный респиратор, наподобие 3М.

- Рекомендуют спецкостюм, ботинки или сапоги, резинотрикотажные перчатки, респиратор РУ-60м-В, РУ-60м-КД, У-2к, Ф-62Ш, РПА-1 или РПГ-67.

- Для защиты органов от аммиака рекомендуют РПГ-67. РПГ-67. В комплект респиратора РПГ-67 входят: - резиновая маска; - два фильтрующих патрона одной из 4-х марок.

Тэги: гербицид удобрение азот аммонийный азот амидный азот нитратный азот рабочий раствор сульфат магния КАС агрономия

Техника для внутри почвенного внесения жидких удобрений (нажмите на фото для перехода на страницу):

![Инъекционные растениепитатели ЛиквилайРус]()

Инъекционные растениепитатели ЛиквилайРус

![Растениепитатели анкерные ПЖУ-4000 и др.]()

Растениепитатели анкерные ПЖУ-4000 и др.

![Монтируемые емкости]()

Монтируемые емкости

![Анкерный копирующий сошник с поиском влаги]()

Анкерный копирующий сошник австралийского типа с поиском влаги для посева в сухую почву а так же в переувлажненную почву

(для перехода на страницу анкерного сошника нажмите на картинку)![Анкерный копирующий сошник с поиском влаги]()

Модульный растворный узел для производства жидких минеральных удобрений КАС (РУКАС)

Все более и более растет интерес сельхозпроизводителей к жидким удобрениям (КАС,ЖКУ) из-за их повышенной эффективности.

Преимущества данного вида удобрений позволяют, оптимизируя расходы, в том числе временные и энергетические, достигать впечатляющих результатов. Особенное преимущество жидких удобрений проявляется при их внесении в почву а так же при дефиците влаги.

Основным сдерживающим фактором перехода крестьян на жидкие удобрения является их дефицит в определенных регионах, а так же сложности с доставкой и хранением.

Мы также предлагаем приобрести основные комплектующие и узлы (миксер, насос, фильтры) и бесплатные консультации для того, чтобы крестьяне могли грамотно изготовить растворный узел своими руками.

![Модульный растворный узел для производства КАС (РУКАС)]()

Наш растворный узел удобрений позволяет эффективно растворять любые минеральные удобрения (карбамид, селитру, суперфосфат, и т.п.), гербициды, фунгициды, готовить баковые смеси и маточные растворы по любым рецептурам.

В основе метода получения высококонцентрированных водных растворов из гранулированных удобрений лежит особенная конструкция перемешивающего органа - импульсного устройства.

Такой перемешивающий импульсный аппарат предназначен для структурных преобразований жидкости на микро - и нано уровне с целью изменения ее физико-химических параметров, интенсификации массообменных и гидромеханических процессов. Обработка смеси воды и гранулированных удобрений осуществляется за счет импульсного многофакторного воздействия: пульсаций давления, интенсивной кавитации, вихреобразования, ударных волн и нелинейных гидроакустических эффектов. Импульсное устройство осуществляет преобразование энергии низкой плотности в энергию высокой локальной концентрации в неустойчивых точках структуры вещества. Пространственная и временная концентрация энергии позволяет получить большую мощность импульсного энергетического воздействия, совершить энергетическую накачку, высвободить внутреннюю энергию вещества, инициировать многочисленные квантовые, каталитические, цепные, самопроизвольные, лавинообразные и другие энергонасыщенные процессы.

Этим, а так же подогревом смеси и объясняется высокая скорость растворения, примерно 40 минут для приготовления, например 3тн КАС.

1. ОПИСАНИЕ И РАБОТА

Растворный узел карбамидно аммиачной смеси 200 (РУКАС 200) (далее по тексту установка и/или оборудование) применяется для растворения в воде карбамида и аммиачной селитры в маточный или баковый раствор, а также для приготовления жидких комплексных удобрений (ЖКУ).

- Основные параметры и характеристики

- Установка должна соответствовать требования ТУ 28.30.86002341069512019 и изготавливаться по конструкторской и рабочей документации, утвержденной в установленном порядке.

- Установка предназначена для работы от сети переменного тока напряжением 380 В частотой 50 Гц.

- Общий вид и габаритные размеры установки в соответствии с конструкторскими чертежами.

- Основные параметры и характеристики установки в соответствии с таблице 1.

Тип установки Электрическая мощность, кВт/ч (В) Максимальная производительность по КАС 30, кг/час Управление Исполнение Габаритные размеры, не более, (д х ш х в), мм РУКАС 200 39 (380) 8300 Автоматическое Стационарное 6000x5500x2650 ![РАСТВОРНЫЙ УЗЕЛ КАРБАМИДНО АММИАЧНОЙ СМЕСИ 200]()

![РАСТВОРНЫЙ УЗЕЛ КАРБАМИДНО АММИАЧНОЙ СМЕСИ 200]()

Рис.1. Общий вид растворного узла (РУКАС 200)

- Емкость воды 5м3

- Насос воды max 95м3/час

- Котел подогрева воды 70 кВт

- Насос воды циркуляционный 15м3/час

- Насос ВДН 30 (номер Пломбы указан в паспорте на изделие)

- Растворный узел моноблок 3м3

- Щит управления с панелью оператора 7”

- Промывка реактора с насосом 10м3, форсунка ротационная,

- Верхняя решетка реактора ячейка 100 мм.

- Насос перемешивания/дозирования микроэлементных удобрений

- Теплообменник дизельный 300 кВт

- Емкость топливная 1м3

- Горелка дизельная/газовая

- Счетчик воды импульсный

- Компрессор 1,5 кВт (300 л/мин)

- Задвижки с пневмоприводом 3 шт.

- Фильтр сетчатый 500 мкр

- Мини мойка Karcher

- Лестница пандус

2. ПРИНЦИП РАБОТЫ

Перед началом работы необходимо проверить:

- положения регулирующих перепускных и запорных кранов (должны быть открыты),

- состояние компрессора,

- целостность электропроводки,

- заземления

Далее необходимо включить питание. (Взвести Автоматический выключатель в шкафу управления.) Нажать зеленую кнопку ВКЛ.

ПЕРЕД ПУСКОМ ЦИКЛА.

После загрузки панели оператора необходимо проверить заданные параметры в меню УСТАВКИ. При необходимости внести изменения.

АВТОМАТИЧЕСКИЙ РЕЖИМ ПРИГОТОВЛЕНИЯ.

РУЧНОЙ РЕЖИМ:

Для приготовления растворов в ручном режиме на панели оператора, на главном экране предусмотрено включение каждого технологического цикла путем нажатия на изображения стрелочек и насосов.Технологическая цепочка выглядит следующим образом: ВОДА > НАСОС ВДН > Доведение до готовности > СЛИВ.;

Работа в ручном режиме предусмотрена только для проведения пусконаладочных работ и завершения цикла после устранения возникших аварий, связанных с отключением питания.

При работе в ручном режиме может возникнуть необходимость сбросить счетчик воды. Для этого необходимо в меню УСТАВКИ изменить параметры:

Вернуться на основной экран и нажать кнопку ПУСК. Далее измененные параметры необходимо вернуть.

РЕЖИМ ПАУЗА:

АВАРИИ:

Функция ПЕНА предназначена для сбивания образовавшейся пены изза некачественного сырья или особенностей сырья. При нажатии на кнопку ПЕНА будет включаться промывная форсунка с периодичностью заданной в УСТАВКАХ:

- Промывка работа () сек.

- Промывка задержки () сек.

ПРОДУВКА:

Функция ПРОДУВКА предназначена для продувки трубопроводной системы при ее забивании.

По окончании работ в конце смены, оборудование необходимо промыть, используя промывную форсунку (включив функцию ПЕНА) и/или моечную машину Karcher входящей в комплект оборудования. Запустить насос ВДН на перемешивание в течении 1015 минут. После перевести задвижку на слив. Нижнюю сетку реактора очистить от мусора вручную.

4. ТРЕБОВАНИЯ СТОЙКОСТИ К ВНЕШНИМ ВОЗДЕЙСТВИЯМ

Установка изготавливается для эксплуатации под навесом в температурном диапазоне от +5 до + 35 °С в климатическом исполнении У категории размещения 3 по ГОСТ 15150.

5. КОНСТРУКТИВНЫЕ ТРЕБОВАНИЯ

Конструкция изделия должна иметь:

- возможность быстрой замены быстроизнашивающихся деталей;

- конструкция изделия должна исключать неустойчивость, деформацию или поломку, которые уменьшили бы егобезопасность.

- Установка оснащается автоматической системой управления, обеспечивающей:

- заполнение водой;

- приготовление КАС по времени или температуре;

- контроль работы по заданной температуре и времени;

- выдача готового продукта;

- отключение при авариях или перебоях в электроснабжении;

Материалы и комплектующие изделия, применяемые для изготовления установки должны полностью соответствовать стандартам, техническим условиям и техническим требованиям, указанным в чертежах. Соответствие подтверждается сертификатами поставщиков

В комплект поставки установки входит:

Станция эффективной подачи воды 5м3, 60м3/час 1 шт. Насос ВДН 30 1 шт. Растворный узел моноблок 3м3 1 шт. Щит управления с панелью оператора 5 1 шт. Автоматическая промывка емкости реактора 10м3/час 1 компл. Верхняя решетка реактора, ячейка 100 мм. 1 шт. Насос перемешивания, дозирования микроэлементов с комплектом шлангов 1 компл. Теплообменник дизельный 300 кВт с дизельной горелкой 1 шт. Импульсный счетчик воды 1 шт. Компрессор 1,5 кВт (300л/мин) 1 шт. Пневмо задвижки 3 шт. Котел подогрева воды 70 кВт, 1 шт. Насос воды циркуляционный 15м3/час 1 шт. Мини мойка Karcher 1 шт. Лестница пандус 1 шт. Эксплуатационная документация 1 комплект Все обработанные наружные и внутренние поверхности деталей подвергаются консервации согласно требованиям ГОСТ 9.104, технологических процессов и инструкций.

6. ИСПОЛЬЗОВАНИЕ ПО НАЗНАЧЕНИЮ

Использование растворного узла карбамидно аммиачной смеси 200 (РУКАС 200) с рабочими параметрами, превышающими указанные в сопроводительном документе (паспорте), без согласования с Изготовителем запрещается.Доработка элементов (расточка кромок под сварку, уменьшение габаритных размеров и т.п.) при проведении монтажных и ремонтных работ, влияющая на прочностные и эксплуатационные характеристики оборудования, без согласования с Изготовителем запрещается.По истечении расчетного срока службы (расчетного ресурса) установка должна пройти техническое диагностирование по методике Изготовителя или демонтированы.

7. МОНТАЖ, ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ

Монтаж установки должен производиться специализированной монтажной группой организации согласно документации, разработанной Изготовителем с учётом требований ТУ 28.30.86002341069512019 и монтажносборочных чертежей установки.Перед установкой оборудования производится расконсервация, очистка внутренних полостей от возможного загрязнения.К обслуживанию, ремонту элементов установки должны быть допущены лица, инструктаж в установленном порядке и имеющие соответствующее удостоверение на право обслуживания оборудования.Техническое обслуживание сводится к периодическому обслуживанию и осмотру установки. При этом обращается внимание на целостность всех деталей и узлов, герметичность емкостей, сохранности цепи заземления корпуса и подходящих к нему кабелей.Периодичность осмотров и обслуживания устанавливает потребитель в зависимости от условий эксплуатации установки.При эксплуатации необходимо обеспечивать своевременный ремонт деталей по утвержденному графику плановопредупредительного ремонта.

8. ХРАНЕНИЕ, ТРАНСПОРТИРОВАНИЕ И УПАКОВКА

Установка может транспортироваться любыми видами транспорта в соответствии с правилами:По железной дороге:'Правила перевозок грузов' и 'Технические условия погрузки и крепления грузов'.Автотранспортом:'Положение об организации междугородных автомобильных перевозок грузов'.Речным флотом:'Правила перевозки грузов', действующих на речном флоте.Морским флотом:'Правила безопасности морской перевозки Генеральных грузов'.Транспортировка происходит в собранном виде.Консервация установки должна обеспечивать её сохранность при транспортировании и хранении под навесом не менее 6 месяцев со дня отгрузки установки.При нарушении потребителем правил перевозки, хранения и сроков переконсервации Изготовитель ответственности за изделие не несет.Установка должна храниться на площадке по группе хранения 4 ГОСТ 15150. Хранение должно производиться на площадке Изготовителя и потребителя.Сопроводительная и эксплуатационная документация должна быть упакована в водонепроницаемый пакет из полиэтиленовой пленки по ГОСТ 10354 или поливинилхлоридной пленки по ГОСТ 16272 и уложена в контейнер.

9. Гарантии

Изготовитель гарантирует соответствие установки ТУ 28.30.86002341069512019 при соблюдении потребителем требований и условий транспортирования, хранения, монтажа, и эксплуатации.Гарантийный срок эксплуатации 12 месяцев со дня ввода в эксплуатацию, но не более 18 месяцев со дня отгрузки изделия заказчику.В случае выявления в период гарантийного срока производственных дефектов и выхода из строя установок или их деталей и составных частей по вине предприятия изготовителя последний обязуется за свой счет устранить дефекты или заменить вышедшие из строя детали.Качество комплектующих изделий гарантируется их изготовителем в соответствии с действующей на них нормативнотехнической документацией. Гарантийный срок комплектующих изделий в соответствии с требованиями стандартов или технических условий.На насосе ВДН установлена пломба (номер указан в паспорте на изделие) вскрытие без представителя Изготовителя запрещено. При обнаружении вскрытия пломбы, Изготовитель снимает с себя все гарантийные обязательства.

10. УТИЛИЗАЦИЯ

Утилизация вышедшей из стоя установки, а также подлежащей демонтажу по истечению расчетного срока службы, должна осуществляться по согласованию с органами санитарного надзора в соответствии с действующими местными правилами вывозки и утилизации промышленного оборудования (отходов).

Читайте также: