Основные виды механизмов для посадки тестовых заготовок

Общие сведения о замесе и образовании ржаного и пшеничного теста. Классификация тестомесильных машин по характеру работы, типу емкости, расположению и характеру движения месильного органа и другим признакам.

Значение и нормы интенсивного замеса теста в Дж/г.

Применение шнеков для дополнительной проработки теста.

Элементы расчета тестомесильных машин.

Сравнительная характеристика тестомесильных машин.

Подкатные дежи, кольцевые дежевые конвейеры различных конструкций, типы бродильных камер для дежей. Дежеопрокидыватели и тестоспуски.

Тестоприготовительные агрегаты, их классификация.

Агрегаты для непрерывного приготовления теста ХТР.

Сравнительная характеристика тестоприготовительных агрегатов. Экономическая эффективность от применения тестоприготовительных агрегатов.

Проблемы и пути модернизации оборудования для приготовления теста, разработка новых машин и агрегатов.

Практическое занятие № 6

Оборудование для замеса тестовых полуфабрикатов.

Расчет производительности тестомесильных машин.

Следует знать, что на современных хлебозаводах тесто замешивают порционным или непрерывным способом. В обоих случаях, в зависимости от степени воздействия месильного органа на тесто, различают обычный или интенсивный замес.

Степень интенсивного замеса характеризуется удельной работой тестомесильной машины, которая может быть выражена в Дж/г теста.

Необходимо вспомнить из курса технологии хлебопекарного производства технологическое значение механической обработки теста и выписать в конспект рекомендуемые нормы интенсивности замеса теста на современных тестомесильных машинах и нормы удельного расхода энергии.

Тесто замешивается в специальных тестомесильных машинах периодического или непрерывного действия. В машинах периодического действия тесто замешивается отдельными порциями через определенные интервалы. При порционном замесе интенсивный замес теста осуществляется путем увеличения продолжительности замеса до 25–30 минут. В машинах непрерывного действия идет непрерывный интенсивный процесс замеса теста, и замешенное тесто выходит из машины непрерывным потоком.

При изучении различных конструкций тестомесильных машин следует тщательно прочитать материал по учебнику [2], с.128–160, разобрать схемы каждой машины, уяснить принцип работы и назначение отдельных узлов.

Обратите внимание на возможные неполадки в работе машин и запомните меры по их устранению.

Для освобождения дежей от теста применяются дежеопрокидыватели, которые подразделяются на две группы: для подкатных дежей и для дежей, стационарно установленных на конвейере. Обязательно изучите устройство и работу дежеопрокидывателей и ознакомьтесь с правилами техники безопасности при их эксплуатации и обслуживании.

Разберите по учебнику [2] устройство и работу тестоприготовительной установки ХТУД.

Следует знать, как рассчитываются элементы тестомесильных машин и тестоприготовительных агрегатов.

Запомните основные правила техники безопасности при обслуживании и эксплуатации дежей и тестомесильных машин.

Литература

[1], с.97–132; [2], с.128–160

Вопросы для самопроверки

Раздел 4 Оборудование для деления теста,

формования и расстойки тестовых

Общие сведения о разделке пшеничного и ржаного теста.

Классификация тестоделительных машин. Устройство и работа тестоделителей: со шнековым нагнетанием теста марки; с поршневым и лопастным нагнетанием теста РМК-60А, А2-ХТН; с валковым нагнетанием теста РЗ-ХДП. Делительно-округлительный автомат А2-ХЛ1-С9, А2-ХЛ2-С9.

Автоматический регулятор уровня теста в воронке тестоделителя. Регулировка массы куска теста и производительности делительных машин.

Основные правила эксплуатации тестоделительных машин.

Элементы расчета тестоделительных машин.

Тестоформующие машины. Тестоокруглители Т1-ХТС, Т1-ХТН.

Тестозакаточные машины для ржаного и пшеничного теста.

Элементы расчета тестоокруглительных и тестозакаточных машин.

Меры по устранению прилипания теста к рабочим поверхностям тестразделочного оборудования.

Сравнительная технико-экономическая характеристика тестоделительных машин.

Правила техники безопасности при обслуживании и эксплуатации оборудования для деления и формования теста.

Проблемы и пути модернизации тестоформующего оборудования, разработка новых машин.

Практическое занятие № 7

Оборудование для деления и формования тестовых заготовок.

Расчет производительности тестоделителей.

Методические указания

Для механического деления теста на куски определенной массы применяются специальные машины – тестоделители. Эти машины работают по объемному принципу. Для получения одинаковых кусков теста или применяют мерниковые карманы, или отрезают куски теста определенной длины, или регулируют частоту качания отсекающего ножа при постоянной скорости выхода теста из машины.

Проанализируйте формулы для определения производительности тестоделительных машин.

округление (кускам теста придается форма шара);

кратковременная расстойка (отлежка) округленных кусков;

раскатка кусков, после чего им придают окончательную форму полуфабриката.

Изучите на какие группы делятся округлительные машины в зависимости от конструкции несущей и формующей поверхности.

Литература

[1], с.133–167; [2], с.161–194

Вопросы для самопроверки

Оборудование для расстойки теста

Технологическое значение предварительной и окончательной расстойки теста.

Оборудование для предварительной расстойки теста.

Оборудование для окончательной расстойки теста.

Устройство и работа конвейерных шкафов для окончательной расстойки теста: универсальных Т1-ХР-2А-30, Т1-ХР-2А-48, Т1-ХР-2А-72; специализированных: РШВ – для расстойки тестовых заготовок батонообразной формы, Т1-ХР-23 – для расстойки тестовых заготовок круглой формы, П6-ХРМ – для расстойки тестовых заготовок при выработке формового хлеба.

Регулирование продолжительности расстойки в конвейерных шкафах и расстойно-печных агрегатах.

Элементы расчета конвейерных шкафов для расстойки тестовых заготовок.

Механизмы для посадки тестовых заготовок в люльки конвейера шкафов окончательной расстойки. Посадчики: маятниковый, ленточный, роторно-ленточный, системы ВНИИХПа. Делительно-посадочный автомат ДПА, РЗ-ХД2-У, Ш33-ХД3-У.

Механизмы для разгрузки люлек конвейера шкафов окончательной расстойки.

Механизмы для надрезки тестовых заготовок. Надрезчик конструкции ВНИИХПа, надрезчик-опрыскиватель ЛД-151.

Основные правила эксплуатации посадочных, надрезочных механизмов и конвейерных шкафов для расстойки.

Правила техники безопасности при обслуживании и эксплуатации оборудования для предварительной и окончательной расстойки теста.

Проблемы и пути модернизации оборудования для расстойки тестовых заготовок, разработка новых шкафов и механизмов.

Практическое занятие № 8

Оборудование для расстойки тестовых заготовок.

Элементы расчета конвейерных шкафов для расстойки.

Методические указания

Сущность процесса расстойки теста заключается в дополнительном брожении теста для возмещения газов, вытесненных из него при делении и формовании, что обеспечивает необходимую пористость, объем и высокое качество готовых изделий.

При изучении материала необходимо хорошо разобраться в увязке оборудования, устройстве отдельных узлов. В конспекте начертите принципиальные схемы изучаемого оборудования.

В настоящее время широкое применение получили конвейерные расстойные шкафы с вертикальным цепным конвейером, обеспечивающие возможность автоматической загрузки тестовых заготовок (с помощью роторно-ленточного посадчика) в расстойный шкаф и посадки расстоявшихся заготовок на ленточный под печи. Поэтому при изучении расстойного шкафа РШВ надо одновременно ознакомиться с устройством роторно-ленточного посадчика (см. учебник [2], с.214–215).

Особое внимание следует уделить методике расчета конвейерных шкафов.

Изучение различных конструкций посадочных и разгрузочных механизмов следует начать с рассмотрения их принципиальных схем по учебнику [2].

Основное внимание сосредоточьте на изучении маятникового посадчика, роторно-ленточного посадчика и делительно-посадочного автомата Ш33-ХД-3У.

Следует знать, что при выработке формового хлеба широко применяется длительно-укладочная машина Ш33-ХД-3У.

При изучении устройства посадочных механизмов особое внимание обратите на синхронизацию их работы с конвейером шкафа и печи.

Необходимо усвоить, как производится настройка надрезчика для получения необходимого количества и необходимой глубины надрезов.

Обязательно ознакомьтесь с работой устройств для предварительной и окончательной расстойки, посадки и надрезки тестовых заготовок и изучите основные правила их безопасной эксплуатации.

Литература

[1], с.168–197; [2], с.194–227

Вопросы для самопроверки

Какие устройства применяются для предварительной

Перечислите основные узлы конвейерных шкафов

Опишите методику расчета конвейерных установок для

Как регулируется продолжительность расстойки в

Как осуществляют подогрев и увлажнение воздуха в

Как устроен и работает роторно-ленточный посадчик?

Как устроен и работает посадочный механизм системы

Начертите принципиальные схемы и опишите устройство

Как устроены и работают надрезчики конструкции

Перечислите основные правила техники безопасности при

Раздел 5 Хлебопекарные печи

5.1 Назначение и классификация хлебопекарных

Принципиальная схема хлебопекарной печи. Основные элементы печи.

Тепловой и влажностный режим в пекарной камере при выпечке различных хлебобулочных изделий, конфигурация и размеры пекарной камеры, виды ленточных конвейеров.

Генераторы тепла. Устройство для сжигания газообразного и жидкого топлива. Принцип работы печи с газовым обогревом. Характеристика газа как топлива. Санитарная оценка печей с газовым обогревом.

Устройство для сжигания твердого топлива.

Электронагреватели, их устройство и расположение в хлебопекарных печах.

Понятие о применении таков высокой частоты и инфракрасного излучения при выпечке хлеба.

Теплопередающие системы. Теплообмен в каналах с малым и большим термическим сопротивлением.

Устройство и принцип действия пароводяных труб. Правила их эксплуатации.

Ограждения пекарной камеры. Термоизоляционные материалы.

Механизмы для загрузки и разгрузки конвейерных печей.

Механизмы для регулирования продолжительности выпечки.

Определение производительности хлебопекарных печей.

Классификация хлебопекарных печей по технологическому назначению: универсальные, для выпечки широкого ассортимента и специальные.

Классификация печей по способу обогрева пекарной камеры: жаровые, канальные, пароводяные, газовые, электрические. Классификация печей по степени механизации и автоматизации. Параметрические ряды и типы хлебопекарных печей.

Методические указания

Приступая к изучению хлебопекарных печей, следует разобраться в принципах их классификации, затем уяснить назначение основных элементов печи.

Уясните, как осуществляется загрузка тестовых заготовок на под печи и выгрузка изделий с него.

Проанализируйте формулу для определения производительности хлебопекарной печи.

Для лучшего усвоения материала темы следует посетить хлебозавод большой мощности.

Литература

[1], с.198–213; [2], с.228–250

Вопросы для самопроверки

Объясните сущность процесса выпечки.

Перечислите основные части хлебопекарной печи и

По каким признакам классифицируют хлебопекарные

Начертите принципиальную схему печи с канальным

Начертите схему пароводяной трубки в пекарной камере

Начертите принципиальную схему комбинированного

Начертите и объясните принципиальную схему печи с

Как производится регулирование продолжительности

Начертите и объясните устройство и работу горелок для

Начертите схему, опишите устройство и работу

5.2 Промышленные хлебопекарные печи

Печи с канальным обогревом. Принцип работы канальных печей.

Устройство печей с канальным обогревом малой и средней мощности типа ФТЛ-2-66.

Туннельные печи с канальным рециркуляционным обогревом пекарной камеры и с сетчатым конвейерным подом типа ПХС-25М, ПХС-40М, Р3-ХПА, ХПС, Р3-ХПУ-50, Р3-ХПУ-25, Г4-ПХ-3С-25. устройство основных узлов и элементов канальных печей. Дымососы, приводной механизм конвейера, натяжное устройство, устройства для пароувлажнения и опрыскивания изделий в печи. Контрольно-измерительные приборы.

Печи с паровым, пароводяным, комбинированным и смешанным обогревом.

Комбинированная система обогрева пекарной камеры, ее достоинства. Устройство, работа и характеристика печи ХПА-40.

Печи с электрообогревном. Устройство, работа и характеристика печей П-119М, А2-ХПЯ, П-104, Ш2-ХПА, Г4-ХПС.

Туннельные печи ПИК-8 с ленточным подом и инфракрасными обогревателями. Печи камерного типа.

Электрические шкафы для выпечки высокорецептурных мелкоштучных булочных и кондитерских изделий.

Сравнительная характеристика печей с различной системой обогрева.

Устройство и работа расстойно-печных агрегатов. Расстойно-печной агрегат с печью ХПА-40.

Правила техники безопасности при обслуживании и эксплуатации хлебопекарных печей.

Проблемы и пути модернизации хлебопекарных печей и разработка новых типов печей.

Практическое занятие № 9

Промышленные хлебопекарные печи.

начертить тепловые схемы обогрева печей (канальная с рециркуляционным обогревом, пароводяная, комбинированная, паровая, газовая, электрическая);

начертить продольный разрез печи и показать все основные узлы (кладка, каркас, топочное устройство, пекарная камера, под, экономайзер, парогенератор и др.);

уяснить методику регулирования температурного режима пекарной камеры, пароувлажнения и продолжительности выпечки;

выписать краткую производительную характеристику;

запомнить правила техники безопасности при эксплуатации печей.

При изучении расстойно-печных агрегатов обратите внимание на приемы регулирования времени расстойки и выпечки.

Литература

[1], с.213–236; [2], с.250–287

Вопросы для самопроверки

Технологическое назначение расстойки заключается в восстановлении пористой структуры теста, утраченной при делении и формовании заготовок. Для пшеничного теста из сортовой муки предусматриваются две расстойки: предварительная - непосредственно после округлительной машины и окончательная - после закатки. Предварительная расстойка протекает 5-7 мин, а окончательная – 25 – 120 мин в зависимости от развеса кусков и параметров воздушной среды.

В процессе предварительной расстойки происходит рассасывание внутренних напряжений в тесте и частичное восстановление разрушенных звеньев структуры теста. Брожение в тестовых заготовках в период их предварительной расстойки не играет значимой роли, поэтому эта операция не требует определённых параметров воздушной среды и в ряде случаев осуществляется при транспортировании заготовок к тестозакаточной машине. Применение предварительной расстойки благоприятно сказывается на свойствах теста и заметно увеличивает объём батонов.

В отличие от предварительной расстойки окончательная расстойка должна проводиться при определенной температуре и относительной влажности воздуха: для пшеничного теста температура 35-40°С и относительная влажность воздуха 75-80%, для ржаного - соответственно 30-35°С и 75-80%). При таких параметрах ускоряется брожение в расстаивающихся кусках теста, вследствие чего они разрыхляются и увеличиваются в объёме в 1,5 раза, а плотность теста снижается на 30-40%. Заготовки приобретают ровную, гладкую, эластичную поверхность. При расстойке тестовых заготовок подовых изделий на платках или листах одновременно с увеличением объёма теста происходит изменение их формы – они в большей или меньшей степени расплываются. Достаточно высокая относительная влажность воздуха при расстойке необходима для предотвращения образования на поверхности кусков теста высохшей плёнки (корочки), которая может разрываться при увеличении объёма тестовой заготовки, что приводит к образованию на поверхности изделий разрывов и трещин.

Расстойка тестовых заготовок осуществляется в специальных камерах на люльках или расстойных досках при определенной температуре и влажности воздушной среды. Расстойные камеры оборудуются конвейерами для перемещения заготовок и механизмами для укладки их на люльки и выгрузки на под печи по окончании расстойки. Обычно расстойные конвейеры, укладочные и пересадочные механизмы объединяют в единый агрегат (расстойные агрегаты).

Воздух с необходимыми параметрами получают в кондиционирующих установках или для этой цели используют обычные отопительные приборы и простые увлажнительные аппараты, устанавливаемые непосредственно в камерах. При установке нагревательных и увлажнительных устройств непосредственно в камерах влага и температура неравномерно распределяются в камере, что отрицательно сказывается на качестве расстойки. Более совершенны установки для расстойки, в которые воздух подается из отдельных устройств.

В настоящее время широко применяются расстойные камеры шкафного типа. Такие расстойные шкафы используются, как правило, в пекарнях малой мощности совместно с тележечными хлебопекарными печами или при отсутствии конвейерных шкафов.

МЕХАНИЗМЫ ДЛЯ ПОСАДКИ ТЕСТОВЫХ ЗАГОТОВОК В ЛЮЛЬКИ КОНВЕЙЕРА ШКАФОВ ОКОНЧАТЕЛЬНОЙ РАССТОЙКИ

По назначению эти механизмы разделяются на две группы: механизмы для посадки тестовых заготовок в люльки конвейера шкафов для расстойки при выработке подовых изделий и механизмы для посадки заготовок при выработке формовых изделий. В зависимости от конструкции рабочего органа, производящего посадку тестовых заготовок в люльки конвейера расстойки, посадочные механизмы разделяются на маятниковые, ленточные, роторно-ленточные, створчатые, гребенчатые и ковшовые.

Маятниковый посадчик конвейерного шкафа Т1-ХРЗ

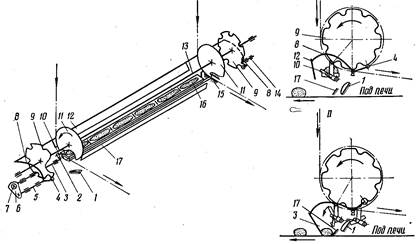

Рисунок 162 – Маятниковый посадчик конвейерного шкафа Т1-ХРЗ

Маятниковые распределительно-посадочные механизмы применяются для распределения одного потока тестовых заготовок в ряд по фронту с последующей посадкой их в люльки расстойного шкафа. Маятниковый посадчик применяется для укладки тестовых заготовок в люльки конвейерного шкафа Т1-ХРЗ.

Гравитационный способ

Обычно он отличается простотой используемых устройств и применяется как для тестовых заготовок, так и для выпеченной продукции. Существует два основных варианта пересадки. По первому варианту плавная пересадка тестовых заготовок на ленточный под печи обеспечивается специальной компановкой расстойного 1 и печного 2 конвейеров. Первый вариант пересадки показан на рис. 165.

При постепенном огибании приводного барабана 3 люльки 4 расстойного шкафа движутся по неподвижным направляющим, переворачиваются на 180° и тестовые заготовки 5 выгружаются на под печи.

По второму варианту (рис. 166) при движении люлечного конвейера 5 в зоне выгрузки осуществляется наклон люльки 1 на угол, больший угла трения продукта по поверхности пода. Выпеченный хлеб 2 под действием собственного веса соскальзывает на наклонный спуск 3 и отводится на транспортер 4

Эти механизмы предназначены для выгрузки тестовых заготовок из люлек конвейера расстойки и перекладки их непосредственно на под печи или на плоскость механизма для посадки в печь. Одним из основных способов разгрузки является опрокидывание люлек.

Рисунок 166 – Механизм разгрузки люлек ЛР-160

Механический способ

Он характеризуется непосредственным воздействием рабочих органов в виде скребков, рычагов и т.д. на объект выгрузки. Этот способ используется для выгрузки выпеченных изделий или тестовых заготовок, расстойка которых осуществляется на листах.

МЕХАНИЗМЫ ДЛЯ РАЗГРУЗКИ ЛЮЛЕК КОНВЕЙЕРА ШКАФОВ ОКОНЧАТЕЛЬНОЙ РАССТОЙКИ

Инерционный способ

Он используется для выгрузки тестовых заготовок и основан на применении механизмов, осуществляющих резкий поворот люлек на 180°. Возникающие при этом силы инерции позволяют преодолевать возможное прилипание тестовых заготовок к стенкам люлек.

Вибрационный способ

Он применяется в сочетании с наклоном или опрокидывателем люлек. Вибрация повышает надежность работы механизмов выгрузки.

Пневматический способ

Он получает в последнее время все большее распространение для выгрузки выпеченной продукции из форм или съемки ее с металлических листов. При этом используется эластичные или жесткие захваты, которые практически не деформируют изделие.

Наколка

Она осуществляется внедрением в тестовую заготовку системы игл на глубину 15. 25 мм. Рабочий орган механизма наколки может быть выполнен в виде пластины или барабана. Пластинчатый механизм наколки (рис. 167) имеет систему рычагов с пружинами 1 и два электромагнита 2.

Рисунок 167 – Пластинчатый механизм наколки

При срабатывании электромагнитов пластина 3 и иглами резко перемещается вниз, происходит наколка заготовки. При обесточивании электромагнитная рычажная система с наплывающей пластинкой возвращается в исходное положение под действием пружин.

При размещении игл на барабане 1 (рис. 168) механизм наколки можно выполнить без специального привода.

В этом случае барабан закрепляется на горизонтальном валу 2 в подшипниках и вращается или от привода транспортера 3, или за счет контакта с тестовыми заготовками. Движение накалывающих игл по окружности при поступательном движении тестовой заготовки не приводит к ухудшению качества наколки, так как упруго-пластичное тесто после этой операции несколько затягивается.

Барабанная наколка по сравнению с пластинчатой при работе более плавная и бесшумная.

Тестомесильные машины

Для производства бараночных изделий необходимо крутое тесто с хорошей сопротивляемостью разрыву и достаточно пластичное при формовании. Замес бараночного теста в основном производится в тестомесильных машинах со стационарными дежами с одним или двумя месильными органами. Тестомесильные машины, применяемые для замеса бараночного теста, требуют большей мощности для привода рабочих органов в действие, чем машины для замеса хлебного теста. Их устройство и принцип действия были рассмотрены ранее.

Машины для натирки теста

Они применяются для уплотнения крутого теста непосредственно после замеса. На рис. 169 показана схема натирочной машины марки Н-4М.

Рисунок 169 – схема натирочной машины марки Н-4М

В этой машине тесто обминается валками 1 и 2, при этом достигается требуемая структура. Машина состоит из станины 3, ленточного транспортера 4, прокатывающих валков 1 и 2, один из которых - верхний 1 - рифленый, а нижний 2 - гладкий и боковин 5, на которых закреплены приводной и натяжной барабаны ленточного транспортера. Гладкий валок расположен под верхней лентой транспортера, а рифленый расположен сверху в подвижных подшипниковых опорах. Прокатывающие валки и транспортер приводятся в движение от одного электродвигателя 6 через редуктор 7 и цепную передачу 8. Зазор между прокатывающими валками регулируется вручную. Для прокатки тесто помещают отдельными кусками массой не более 10 кг на транспортерную ленту и 2 - 3 раза пропускают вперед и назад между валками. После каждого пропуска теста между валками зазор уменьшают, что обуславливает уплотнение теста. Направление движения ленты транспортера и валков меняют с помощью реверсивного магнитного пускателя, который переключает электродвигатель на прямой и обратный ход. Производительность натирочной машины 600 кг/час.

ЛЕКЦИЯ №22-23 ОБОРУДОВАНИЕ ДЛЯ РАССТОЙКИ ТЕСТОВЫХ ЗАГОТОВОК

К классификация механизмов

По конструктивным особенностям посадчики подразделяются на маятниковые, ленточные, роторно-ленточные, гребенчатые, ковшовые и др. Каждый раз, выбирая тип посадчика необходимо учитывать сорт хлеба (размеры, массу), особенности конструкции шкафа или печи (тип, размеры, производительность).

Разгрузочные механизмы служат для перекладки тестовых заготовок из расстойного шкафа на под печи, или для выгрузки из самих печей.

Роторно-ленточный посадчик применяется в линиях для выработки батонообразных изделий.

Делительно-укладочная машина Ш33-ХД3-У предназначена для деления и укладки кусков теста из ржаной и пшеничной муки. Машина разработана на базе делителя укладчика Р3-ХД2-У. Эти устройства могут работать с расстойно-печными агрегатами П6-ХРМ, АЦХ и др., укладывая заготовки в формы люлек расстойного шкафа.

Все посадчики и укладчики имеют общие недостатки: они предназначены только для одного сорта; размеров одного сопрягаемого механизма (печи, расстойного шкафа); сложны конструктивно и трудоемки в обслуживании.

Могилёвский государственный университет продовольствия

Кафедра машины и аппараты пищевых производств

дипломная работа по теме Модернизация ленточного посадчика для укладки тестовых заготовок в люльки конвейера расстойного шкафа

В данном дипломном проекте идет модернизация ленточного посадчика. Также сделан патентный поиск в котором приведены описания схожих по принципу работы механизмов.

В данном дипломном проекте содержаться 10 листов А1 графической части, 80 страниц пояснительной записки, 16 источников литературы. По назначению посадчики разделяются на две группы: механизмы для посадки тестовых заготовок в люльки конвейера шкафов для расстойки при выработке полых изделий , механизмы для посадки заготовок при выробатке формовых изделий .

В зависимости от конструкции рабочего органа , производящего посадку тестовых заготовок в люльки конвейера расстойки, посадочные механизмы разделяются на маятниковые, ленточные, роторно-ленточные, створчатые , гребенчатые и ковшовые.

Изобретение относиться к пищевой промышленности, в частности к хлебопекарной, и может быть использовано на хлебозаводах для посадки тестовых заготовок в люльки конвейера расстойного шкафа. Целью является повышение производительности и точности укладки тестовых заготовок.

Основным недостатком данной машины является большая металлоемкость при сравнительно не больших габаритах.

Даная машина применяется в хлебопекарной промышленности ,а в частности на хлебозаводах и служит для передачи тестовых заготовок от тестоделительной машины к расстойному шкафу .Так как ленточный посадчик в данной цепочке играет не мало важное значение то модернизация данной машины является актуальной.

Содержание

Аннотация 4

Введение 5

1 Состояние и вопроса и литературный обзор 7

2 Технико-экономическое обоснование проекта 25

3 Описание принципа действия конструкции 27

4 Расчётная часть 28

5 Правила монтажа, ремонта и эксплуатации оборудования 60

6 Экономическая часть 61

7 Охрана труда 72

Заключение 82

Список используемых источников 83

Подача тестовых заготовок на поворотный ленточный конвейер происходит от тестоделителя и наклонного подающего конвейера. Привод движения ленты поворотного осуществляется от мотор-редуктора, конической и цилиндрической зубчатыми передачами к приводному валу. Передача вращения осуществляется сцепной электромагнитной муфтой, а для мгновенной остановки ленты при движении её на один шаг служит тормозная электромагнитная муфта. При этом лента перемещается на шаг равный 285 мм. Цикл повторяется при падении на ленту тестовой заготовки и заканчивается после падения на ленту седьмой заготовки. После этого конвейер поворачивается на 45* вокруг своей оси , сбрасывает заготовки в люльку расстойного шкафа и возвращается в исходное положение. Поворот осуществляется с помощью с помощью кривошипно-шатунного механизма, приводимого в движение мотор-редуктором . Периодическое включение и отключение механизмов посадчика осуществляется с помощью конечных выключателей и реле счёта импульсов.

Состав: Сборочный чертеж (СБ), Деталировка, Рама, Натяжное устройство, Барабан, ПЗ

Софт: КОМПАС-3D 15.1

Чтобы скачать чертеж, 3D модель или проект, Вы должны зарегистрироваться и принять участие в жизни сайта. Посмотрите, как тут скачивать файлы.

Читайте также:

- Как установить водоотводные лотки на даче

- Какие растения и животные находятся под охраной в тульской области

- Осенний урожай викторина для детей сценарий

- Распространение семян подорожника череды и бересклета является иллюстрацией способа зоохории

- С одной грядки собрали 16 морковок а с другой 24 морковки