Как сделать сварочный шов резаком

Мой полевой вариант:

Мощный инвертор с клещами на батарею заведенного авто.

Болгарить твоей 115-шкой.

У меня есть инвертор 1КВт в пике, 700 номинал, с болгаркой правда его еще не пробовал.

аккумуляторный дремель. долго, но можно. там тонкие Пильные диски.

Пилят, но швы длинные для дремеля.

Акков побольше.

У меня дремель милуоки на аккумуляторах :)

Зверь.

имхо если там сталь, то дремелем более реально чем с аблей.

Сабля у меня тож есть на акках милуоки с18, зверь ваще, если люминь то невопрос,но сталь боюсь только болгарка.

О СВАРКЕ

Прочность сварного соединения зависит от особенностей образования ванны расплава и глубины провара металла на стыке деталей. Чтобы обеспечить однородность слоя, на краях толстостенных заготовок формируют скос, который обеспечивает доступ ко всей глубине шва. Данная операция называется разделкой кромок под сварку.

Для чего проводится разделка металлических кромок

Разделка кромок – это изменение геометрии стыка деталей. На одном или обоих торцах выполняется по 1-2 фаски, что увеличивает ширину зазора и длину соединяемых поверхностей. Эта операция необходима лишь для деталей толщиной более 3 мм, поскольку с увеличением этого параметра изменяется конфигурация сварочной ванны и глубина провара.

Разделка металлических кромок позволяет достичь следующих результатов:

- дает сварщику доступ к центральной (корневой) части шва;

- увеличивает объем сварочной ванны, уменьшает перепад температур по толщине детали в процессе работы;

- обеспечивает однородность диффузионного слоя и меньшие внутренние напряжения в кристаллизованном металле после застывания;

- снижает риск образования участков непровара, раковин, пустот и других дефектов соединения.

Нарушение технологии разделки, неправильное положение электрода относительно кромок или ошибки в выборе типа скоса приводят к неравномерной форме сварного шва, прожогам, непроварам и другим дефектам.

Подготовка заготовок под разделку

Процедура состоит из таких этапов:

- Расчет конфигурации и угла фаски. Угол разделки кромок определяется типом соединения, назначением детали и толщиной металла.

- Зачистка торцевых поверхностей. Эта операция выполняется для снятия ржавчины, оксидного слоя, окалины и других твердых загрязнений. Плохая очистка заготовок приводит к возникновению пор, непроваров, шлаковых включений и наплывов. Слой оксидов можно удалять как механическим, так и химическим способом. В большинстве случаев для обработки используют стальные щетки, шлифовальные станки, наждачную бумагу или напильник. При механической зачистке снимают до 2 мм металла.

- Удаление загрязнений. Следующим этапом подготовки является тщательная очистка торцов от масла и других веществ, которые могут привести к необратимым дефектам шва. Для обезжиривания поверхностей применяют органические растворители. Для очистки кромок от оксидной пленки – сильные кислоты.

- Разделочные операции. Последний этап обеспечивает доступ ко всей поверхности стыка и корректирует форму кромок.

На производстве используют такие типы технологических операций:

- правка молотком вручную: применяется для подготовки металлических плит;

- механическая отделка: выполняется правильными валиками, которые устраняют коробления, неровности и другие дефекты поверхности;

- разметка детали: проводится, если сварка необходима в ходе ремонтных работ или шов имеет сложную криволинейную форму;

- термообработка: применяется для снятия термических напряжений, диффузионного выравнивания состава и повышения пластичности металла.

Чтобы избежать образования трещин и высоких остаточных напряжений, используют метод предварительного подогрева деталей.

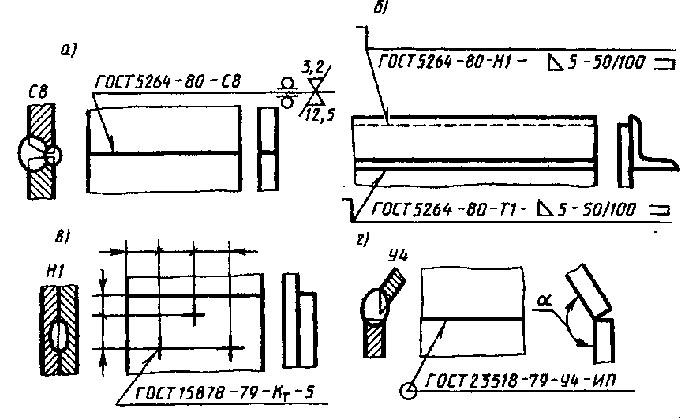

Обозначения на чертежах

На чертеже детали изображают конструктивные элементы, тип и сторону сварочного шва. Разделку и подготовку кромок проводят в соответствии с ГОСТом, который описывает указанное соединение.

В описании швов на документе обязательно ставят номер технологического стандарта.

Нетипичные соединения описывают в таблице сварных швов, указывая необходимую конфигурацию разделки.

Угол при разделке кромок

Рекомендуемый параметр зависит от формы и назначения свариваемого элемента. Тип фаски определяется толщиной деталей. Если этот размер менее 3 мм, то для подготовки кромок достаточно зачистки или отбортовки.

Отбортовка предполагает загиб свариваемых кромок для более прочного соединения тонких металлических листов.

Для трубопроводов

Требования к подготовке кромок при сварке трубопроводов различаются в зависимости от размеров элементов, материалов, условий эксплуатации и других параметров. ГОСТ 16037-80 предусматривает несколько допустимых типов соединения:

При сварке отвода встык необходимо выполнить скос одной или обеих кромок под углом 45°. Важным условием прочности шва является равная толщина граничащих деталей. Если отводящий фитинг присоединяется под углом, то допускается сварка без предварительной разделки.

Штуцеры, которые присоединяются к трубе основного диаметра для присоединения шлангов или отвода потока, ввариваются под углом или внахлест. В обоих случаях соединение выполняют с одной стороны и без разделки.

Подготовка торцов производится механическим или газотермическим методом.

Особенности соединения других элементов трубопровода определяются только типом соединения и толщиной металла.

Для резервуаров и сосудов

К сварке сосудов и резервуаров предъявляются повышенные требования. Их содержимое может находиться под высоким давлением, иметь критическую температуру, быть химически или радиоактивным. Полученный шов должен быть сплошным, не иметь участков непровара и газовых пор, эффективно противостоять механической нагрузке и коррозии.

В большинстве случаев резервуары проваривают с двух сторон. Это обеспечивает равномерную толщину и качество соединения. Технологический стандарт сварки сосудов предусматривает следующие правила разделки кромок:

- для стенок до 3 мм – без скоса;

- при толщине детали от 3 до 25 мм – Х- либо V-образная разделка;

- для стенок от 26 до 60 мм – U-образная обработка торцов;

- при толщине резервуара более 60 мм – специальные комбинированные методы разделки.

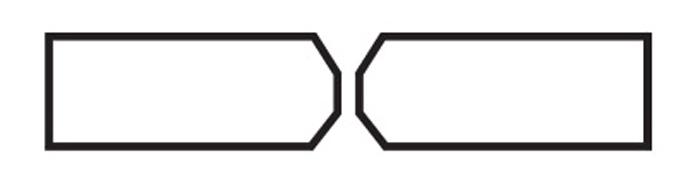

При стыковом соединении

В этом случае свариваемые заготовки находятся в одной плоскости, а торцевые поверхности разделяет небольшой зазор.

При правильном выборе метода сварки и разделки в месте перехода образуется прочная диффузионная зона, которая хорошо выдерживает механические нагрузки.

Сварка встык с разделкой торцов применяется для ответственных и точных конструкций. Если толщина заготовок составляет менее 3 мм, перед формированием соединения достаточно сделать отбортовку. Если длина стыка составляет от 3 до 25 мм, то необходимо выполнить односторонний скос. Детали толщиной от 26 до 60 мм варят после двухсторонней разделки торцов.

Для угловых соединений

Торцы угловых соединений могут обрабатываться без фаски, с разделкой или отбортовкой кромок. Чтобы отнести шов к этой категории, угол между свариваемыми сторонами должен составлять более 30°.

Для швов данного типа применяются более строгие границы размеров, чем для стыковых соединений:

- до 1 мм – необходима только механическая шлифовка и зачистка краев;

- от 1 до 3 мм – проводится отбортовка;

- от 3 до 20 мм – скашивается 1 из соединяемых кромок (тип фаски выбирается в зависимости от конфигурации детали);

- от 21 до 50 мм – рекомендуется выполнить 2-сторонний скос обоих торцов.

Для двутавровой балки

Двутавровая балка – это стандартный профиль, который применяется в строительстве и машиностроении. Его сечение напоминает букву Н, развернутую на 90°. В конструкциях он выполняет несущую функцию.

В зависимости от толщины профиля применяют следующие виды разделки кромок под сварку:

- до 4 мм – без скоса;

- от 4 до 25 мм – изменение геометрии 1 торцевой поверхности;

- от 26 до 60 мм – формирование двухсторонней фаски.

При других размерах детали применяют специальные типы разделки, однако прокат большей толщины редко применяется в производстве.

Таблица для деталей разной толщины

Выбор отделки торцов и характера соединения в зависимости от толщины и стыка деталей

Формы скосов

Способ оформления торцевых поверхностей зависит не только от толщины деталей, но и от нагрузки на сварочный шов. Конфигурация кромок определяет размер зоны термического действия, форму шовного валика, интенсивность прогрева и другие параметры, которые влияют на прочность соединения.

V-образная

Такой скос является самым распространенным способом оформления торцов деталей. Его применяют при сварке металлических листов толщиной от 3 до 60 мм. Для ответственных конструкций границы размеров составляют 3-26 мм.

Угол зависит от количества обработанных кромок. Его разделка односторонняя, то фаску выполняют под 50°, если двухсторонняя – под 60°.

K-образная

Разделку применяют для толстостенных деталей, которые соединяют встык или под прямым углом. При данном типе оформления скосы выполняются только на одной из кромок, но с обеих сторон.

В процессе сварки разделанная деталь прогревается сильнее, чем необработанная.

Угол фаски выбирают в зависимости от сварочного аппарата:

- при ручном газопламенном оборудовании – 40-45°;

- при электродуговом – 30-35°.

Свободные края притупляют на высоту 1-3 мм. Недостаточная подготовка грани может привести к прожогу шва, а чрезмерная – к непровару.

U-образная

Криволинейная (U-образная) разделка позволяет сэкономить электроды, обеспечить равномерное проваривание и ускорить процесс. Зона термического влияния при этом способе оформления торцов меньше, чем при V-образной разделке, поэтому соединение получается более прочным.

Криволинейные фаски выполняют на заготовках толщиной 20-60 мм. В зависимости от размеров и назначения детали разделку выполняют с одной или обеих сторон.

X-образная

Эту разделку проводят при двухстороннем соединении и большой толщине заготовок. В вертикальной плоскости она представляет собой V-образные скосы, выполненные с каждой стороны деталей. Благодаря большому объему сварочной ванны и доступу к корневой части шва готовое соединение способно работать под большими нагрузками.

Шовные валики при Х-образной форме кромок получаются более широкими, чем при U-образной. Швы наплавляются послойно.

Рекомендованный угол разделки составляет 45 или 60°. Чем более вязким остается металл при высокотемпературном воздействии, тем больший параметр скоса выбирают при подготовке кромок.

.jpg)

Разделка трещин в металле

Заваривание трещин в металле без предварительной подготовки краев приводит к распространению дефекта даже при незначительных механических нагрузках. Обработку поверхностей разрушения (изломов) необходимо проводить по всей глубине и протяженности.

Подготовку треснувших деталей проводят в такой последовательности:

- Измерение границ повреждения. Определение концов трещины позволяет правильно выбрать точки сверления и предотвратить дальнейшее распространение дефекта. Если границы трещины сложно определить визуально, то можно нагреть поврежденную зону газовой горелкой до +100…+150°С.

- Нанесение разметки. Обнаруженные концы нужно обозначить с помощью кернера. Лунки, оставленные инструментом, являются ориентирами при установке сверла.

- Сверление. Концы дефекта обрабатывают сверлом диаметром 6-12 мм. Если толщина треснувших заготовок составляет более 100 мм, то диаметр инструмента увеличивается до 20-25 мм. Центр отверстия должен совпадать с концом дефекта или отступать от него на 3-5 мм. Для обеспечения полного провара трещины отверстия на концах обрабатывают зенкером на 35-50% толщины заготовки. Если сверление невозможно по технологическим причинам, то отверстия в детали можно выполнить газокислородным резаком.

- Разделка краев. Обработку кромок производят механическим или термическим методом. В зависимости от толщины заготовки выбирают V- или Х-образную форму края. Разделывать металл необходимо не менее чем на 3 мм глубже залегания трещины. Сквозные дефекты обрабатывают с обеих сторон, поскольку двухсторонний шов позволяет сэкономить расходные материалы и повысить прочность детали.

При заварке трещин длиной более 300 мм, а также заходящих на отверстия и заклепки, применяют специальные методы подготовки поверхностей.

Методы обработки кромок под разделку

Для оформления краев деталей под сварку используют ручные, механические и термические методы. Ручная разделка производится напильником, молотком, зубилом, наждачной бумагой и другими слесарными инструментами.

Выбор оборудования для механической обработки зависит от типа заготовки:

- для тел вращения – токарный, карусельный станок;

- для прямолинейных деталей – шлифовальные и фрезеровочные станки;

- для криволинейных стыков – универсальные центры механической обработки, фрезеровочные станки.

Термическая разделка кромок выполняется с помощью газокислородного, лазерного или плазменного резака. После газовой обработки торцов требуется ручная доводка края.

Оборудование для механической разделки кромок

При подготовке кромок под сварку применяют следующее оборудование:

- угловые шлифовальные машины (УШМ);

- столы и вальцы для механической правки металла;

- роликовые ножницы;

- гибочные установки (для отбортовки);

- токарный, карусельный, фрезеровочный и расточный станки;

- фаскосниматели;

- кромкорезы.

Для зачистки торцевых поверхностей применяют дробеструйные и пескоструйные установки.

Контроль качества готовой поверхности

Предъявляются следующие требования:

- на свариваемых торцах отсутствует пыль, ржавчина и окислы, следы лакокрасочного покрытия, масла;

- поверхность имеет ровную форму, без кривизны;

- отсутствуют перепады скоса, острые углы на кромках (выступы и углы закругляются при механической обработке);

- зазор между краями составляет 0,4 мм, а наклон фаски соответствует рекомендациям в зависимости от толщины заготовки.

Проверка состояния поверхности проводится визуальным методом. Для контроля геометрических параметров разделки используют штангенциркуль, угломер и универсальный шаблон сварщика (УШС-3).

Сейчас чтобы соединить детали из различных материалов, например из металла, нужна сварка. Есть много разновидностей этого процесса ведь сварка используется для многих целей: от домашних нужд и до создания более сложных конструкций.

Сама по себе технология не очень сложная, если хорошо разобраться в теории (виды сварки, технологии, основные понятия), то остается только практиковаться в создании швов, чтобы они получались качественные, а значит не только красивые, а и прочные.

Так что этим может заниматься каждый, главное – уделять время для самообучения.

Виды сварных швов и соединений

Сварные швы в зависимости от вида соединения бывают стыковые (встык), тавровые, внахлест и угловые (Чтобы увеличить размер картинки щелкните по ней правой клавишей мышки)

Непроходимо отметить, что для получения качественного сварного шва, металл не должен быть ржавым. Потому места сварки предварительно зашкуривают или обрабатывают напильником — до полного исчезновения ржавчины. Далее, в зависимости от требований, стачивают или нет кромку.

Стыковое соединение (шов встык)

Шов встык в сварке используется при соединении листового металла или торцов труб. Детали укладывают так, чтобы между ними был зазор в 1-2 мм, по возможности жестко фиксируют струбцинами. В процессе сварки зазор заполняется расплавленным металлом.

Тонкий листовой металл — до 4 мм толщиной — сваривается без предварительной подготовки (зачистка ржавчины не в счет, она обязательна). В этом случае варят только с одной стороны. может быть одинарным или двойным, но требуется заделка кромок одним из представленных на фото способом.

Типы подготовки деталей при сваривании встык

- При толщине детали от 4 мм до 12 мм, шов может быть одинарным. Тогда края зачищают любым из способов. Удобнее при толщине до 10 мм делать одностороннюю подготовку, а более толстые детали зачищают чаще в виде буквы V. U-образная зачистка сложнее в выполнении, потому используется реже. Если требования к качеству сварки повышенные, при толщине более 6 мм необходима зачистка с двух сторон и двойной шов — с одной и с другой стороны.

- При сварке металла толщиной от 12 мм встык, точно необходим двойной шов, прогреть такой слой с одной стороны невозможно. Обрезка кромок двухсторонняя, в виде буквы Х. Использовать при такой толщине V или U образные зачистки кромок невыгодно: для их заполнения требуется в несколько раз больше металла. Из-за чего увеличивается расход электродов и значительно снижается скорость сварки.

Если все-таки решено металл большой толщины варить с односторонней разделкой, заполнять шов нужно будет в несколько проходов. Такие швы называют многослойными. Как в этом случае варить шов показано на рисунке ниже (цифрами обозначен порядок укладки слоев металла при сварке).

Так варять стыковой шов

Соединение внахлест

Этот тип соединения используется при сварке листового металла толщиной до 8 мм. Проваривают его с двух сторон, чтобы между листами не попала влага и не было коррозии.

При выполнении шва внахлест, необходимо правильно выбрать угол наклона электрода. Он должен быть порядка 15-45°. Тогда получается надежное соединение. При отклонении в ту или другую сторону основная масса расплавленного металла находится не на стыке, а в стороне, прочность соединения значительно снижается или детали остаются вовсе не соединенными.

Как правильно держать электрод при сварке внахлест

Тавровое и угловое соединение

- толщина металла до 4 мм, шов одинарный — без обработки кромок;

- толщина от 4 мм до 8 мм — без обработки кромок шов двойной;

- от 4 мм до 12 мм — одинарный шов с разделкой с одной стороны;

- от 12 мм кромку спиливают с двух сторон, и шва делают тоже два.

Типы сварных швов: тавровое соединение с разделкой (обрезкой) кромок и без

Угловой шов можно рассматривать как часть таврового. Рекомендации тут точно такие же: тонкий металл можно сваривать без разделки кромок, для большей толщины приходится снимать часть с одной или двух сторон.

Как подготавливать металл для углового соединения (с одни или двумя швами)

При соединении тонкого и толстого металла угол наклона электрода должен быть другим — порядка 60° к более толстой детали. При таком положении большая часть прогрева придется на него, тонкий металл не прогорает, что может случиться, если угол наклона будет 45°.

Сварка угловых швов

Если нижняя плоскость расположена горизонтально, часто получается так, что на вертикальной плоскости, а также в самом углу металла мало: он стек вниз. Это происходит, если в вершине угла электрод находится меньше времени, чем возле боковых его поверхностей. Движение кончика электрода должно быть равномерным. Вторая причина — слишком большой диаметр электрода, который не позволяет опуститься ниже и прогреть нормально место стыка.

Сварка углового шва — положение и движение электрода

При сварке угловых соединений следите еще и за тем, чтобы время нахождения электрода во всех трех точках (по сторонам и в центре) было одинаковым.

Положение в пространстве

Кроме разных типов соединений швы могут по-разному располагаться в пространстве. Бывают они в нижнем положении. Для сварщика это самый комфортный. Так проще всего контролировать сварную ванну. Все остальные положения — горизонтальный, вертикальный и потолочный шов — требуют определенных знаний техники сварки (о том, как варить такие швы читайте ниже).

Виды сварных швов по положению в пространстве: вертикальный горизонтальный, потолочный

Как варить шов

При сварке в нижнем положении никаких сложностей не возникает даже у начинающего сварщика. А вот все остальные положения требуют знания технологии. Для каждого положения есть свои рекомендации. Техника выполнения сварных швов каждого типа рассмотрена ниже.

Сварка вертикальных швов

Во время сваривания деталей, находящихся в вертикальном положении, расплавленный металл под действием силы тяжести сползает вниз. Чтобы капли не отрывались, используют более короткую дугу (кончик электрода находится ближе к сварной ванне). Некоторые мастера, если позволяют электроды (не залипают), вообще их опирают на деталь.

Вертикальный шов можно варить сверху-вниз или снизу-вверх. Удобнее работать снизу-вверх: так дуга толкает сварную ванну вверх, препятствуя ее опусканию вниз. Так проще сделать качественный шов.

Как варить вертикальный шов снизу-вверх: положение электрода и возможные движения

В этом видео показано, как правильно варить вертикальный шов электросваркой с движением электрода снизу-вверх без отрыва. Продемонстрирована также техника короткого валика. В этом случае движения электрода происходят только вверх-вниз, без горизонтального смещения, шов получается почти плоским.

Как варить вертикальный шов с отрывом смотрите в следующем видео. В этом же видеоуроке показывается влияние силы тока на форму шва. В общем случае ток должен быть на 5-10 А меньше рекомендованного для данного типа электрода и толщины металла. Но, как показано в видео, это не всегда справедливо и определяется экспериментально.

Иногда варят вертикальный шов сверху-вниз. В этом случае при розжиге дуги держите электрод перпендикулярно к свариваемым поверхностям. После розжига в таком положении прогрейте металл, потом опустите электрод и варите уже в таком положении. Сварка вертикального шва сверху-вниз не очень удобна, требует хорошего контроля сварной ванны, но и таким способом можно добиться неплохих результатов.

Как варить вертикальный шов электросваркой сверху-вниз: положение электрода и движения его кончика

Как варить горизонтальный шов

Горизонтальный шов на вертикальной плоскости можно вести как справа-налево, так и слева-направо. Разницы нет никакой, кому как удобнее, тот так варит. Как при сваривании вертикального шва, ванна будет стремиться вниз. Потому угол наклона электрода достаточно большой. Его подбирают в зависимости от скорости движения и параметров тока. Главное, чтобы ванна оставалась на месте.

Сварка горизонтальных швов: положение электрода и движения

Если металл стекает вниз, увеличивайте скорость движения, меньше прогревая металл. Еще один способ — делать отрывы дуги. За эти короткие промежутки металл немного остывает и не стекает. Также можно немного снизить силу тока. Только все эти меры применяйте поэтапно, а не все сразу.

В видео ниже показано, как правильно сваривать металл в горизонтальном положении.

Потолочный шов

Этот вид сварного соединения — самый сложный. Требует высокого мастерства и хорошего контроля сварной ванны. Для выполнения этого шва электрод держат под прямым углом к потолку. Дуга короткая, скорость движения — постоянная. Выполняют в основном круговые движения, расширяющие шов.

Зачистка сварных швов

После сварки на поверхности металла остаются брызги окалины, капли металла и шлака. Сам шов обычно выпуклый, выступает над поверхностью. Все эти недостатки можно устранить: зачистить.

Зачистку швов после сварки делают поэтапно. На первом этапе при помощи зубила и молотка сбивают окалину и шлак с поверхности. На втором, при необходимости, сравнивают шов. Тут понадобиться инструмент: болгарка, оснащенная шлифовальным диском по металлу. В зависимости от того, насколько гладкой должна быть поверхность используют разную зернистость абразива.

Иногда, при сварке пластичных металлов, требуется лужение — покрытие сварного шва тонким слоем расплавленного олова.

Дефекты сварных швов

Другие ошибки — при выборе силы тока и величины дуги — можно определить по форме шва. На словах описать их сложно, проще изобразить. На фото ниже показаны основные дефекты формы — подрезы и неравномерное заполнение, прописаны причины, их вызвавшие.

Ошибки, которые могут возникнуть при сварке

Непровар

Одна из ошибок, которые допускают начинающие сварщики: непровар

Этот дефект состоит в неполном заполнении стыка деталей. Этот недостаток необходимо корректировать, так как он влияет на прочность соединения. Основные причины:

- недостаточный сварочный ток;

- высокая скорость движения;

- недостаточная подготовка кромок (при сварке толстых металлов).

Устраняется корректированием тока и уменьшением длины дуги. Подобрав правильно все параметры, от такого явления избавляются.

Подрез

Подрез в угловом соединении

При угловом или тавровом соединении подрез образуется из-за того, что электрод больше направлен на вертикальную плоскость. Тогда металл стекает вниз, снова образуется канавка, но уже по другой причине: слишком сильном нагреве вертикальной части шва. Устраняется снижением силы тока и/или укорочением дуги.

Прожог

Это сквозное отверстие в сварном шве. Основные причины:

Способы исправления понятны — пробуем подобрать оптимальный сварной режим и скорость движения электрода.

Поры и наплывы

Поры выглядят как небольшие отверстия, которые могут группироваться в цепочку или быть раскиданы по всей поверхности шва. Являются недопустимым дефектом, так как значительно снижают прочность соединения.

- при недостаточной защите сварной ванны чрезмерном количестве защитных газов (электроды низкого качества);

- сквозняке в зоне сварки, который отклоняет защитные газы и кислород попадает к расплавленному металлу;

- при наличии загрязнений и ржавчины на металле;

- недостаточной разделке кромок.

Наплывы появляются при сварке с присадочными проволоками при неправильно подобранных режимах и параметрах сварки. Представляют собой затекший металл, который не соединился с основной деталью.

Основные дефекты сварных швов

Холодные и горячие трещины

Горячие трещины появляются в процессе остывания металла. Могут быть направлены вдоль или поперек шва. Холодные появляются уже на холодном шве в тех случаях, когда нагрузки для этого типа шва чересчур велики. Холодные трещины ведут к разрушению сварного соединения. Эти недостатки лечатся только повторной сваркой. Если недостатков слишком много, шов срезают и накладывают повторно.

Холодные трещины ведут к разрушению изделия

Газорезка и необходимые знания при выборе газорезательного инструмента

В данной статье мы поговорим о газовых резаках. Для чего нужен газовый резак? Как ни странно, но он нужен для резки металла. Для этого сначала нужно нагреть метал до температуры плавления, а затем подать туда струю кислорода для того, чтобы металл начал гореть, и таким образом, осуществляется резка.

Плазменно-дуговая резка металлов

Резка плазменной дугой основана на способности сжатой дуги глубоко проникать в металл, проплавляя его по линии реза дуговым разрядом. Под действием высокой температуры сжатой дуги газ 2, проходя через дуговой разряд, сильно ионизирует, образуется струя плазмы, которая удаляет расплавленный металл из места реза. Дуга 1 возбуждается между разрезаемым металлом 4 и неплавящимся вольфрамовым электродом 5, расположенным внутри головки резака 6. Дуговую газоразрядную плазму 3 называют низкотемпературной (ее температура 5000-20 000°С).

Кислородно-дуговая и воздушно-дуговая резка

Кислородно-дуговую резку применяют для резки углеродистых сталей и отличают от дуговой тем, что на нагретый до плавления металл подают струю технически чистого кислорода, которая интенсивно окисляет металл и удаляет из разреза образующиеся оксиды. При сгорании металла в струе кислорода образуется дополнительная теплота, которая ускоряет процесс резки металлов. В качестве электродов используют стальные трубки наружным диаметром 8 мм, длиной 340-400 мм. Для устойчивого горения дуги на трубки-электроды наносят специальное покрытие.

Карбид кальция и ацетилен - друзья не разлей вода!

Карбид кальция имеет резкий чесночный запах и сильно поглощает воду. Его плотность повышается с увеличением количества примесей и изменяется в пределах 2,22-2,8 г/см 3 . Молекулярная масса - 64,102. Технический карбид кальция выпускают по ГОСТ 1460.

Классификация термической резки металлов и сплавов

Термическую резку металлов и сплавов можно классифицировать:

Газовая сварка и газовая резка - техника безопасности и свойства газов (видео)

Видеолекция для газосварщиков и газорезчиков о горючих (ацетилен, метан, пропан, водород) и негорючих (кислород) газах и их свойствах, правил техники безопасности при работе с газами. Рассмотрено строение инжекторных и безинжекторных сварочных горелок и виды сварочного пламени.

Газовая резка металлов для новичков (видео)

Если Вам интересно, как выглядит пост для кислородной резки, последовательность зажигания газового резака и, конечно же, процесс газовой резки – рекомендуем посмотреть данное видео.

Сварка и обработка поверхности нержавеющих сталей. Часть 2 (видео)

Во второй части серии роликов о сварке нержавеющих сталей речь идет об общей характеристике нержавеющих сталей. В данной части, рассматриваются следующие темы:

Подводная резка металлов

Резка металлов под водой имеет большое значение при выполнении судоремонтных, судоподъемных и аварийно-спасательных работ.

Резка металлов под водой отличается многими специфическими особенностями. Разрезаемый металл находится в воде и интенсивно охлаждается, что затрудняет его достаточный прорев. Резчик, работающий под водой стеснен в своих движениях, так как он одет в специальное водолазное снаряжение. Видимость при подводной резке также ограничена.

Читайте также: