Как сделать скругление на токарном станке

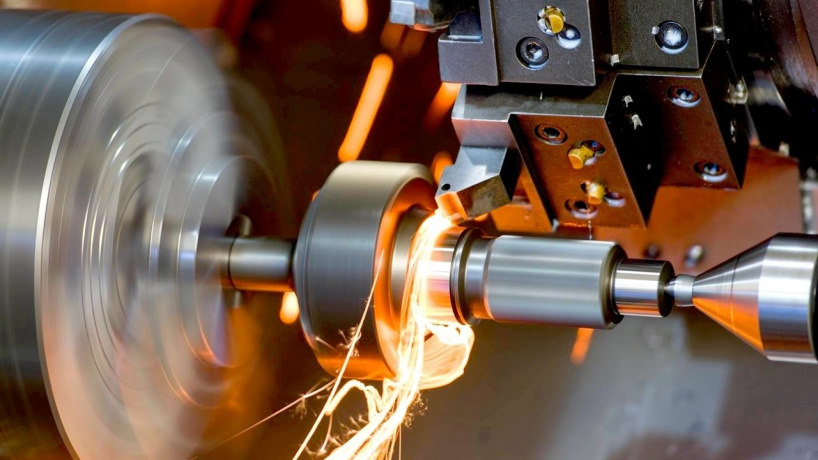

Токарная обработка с ЧПУ – это современный способ обработки металла, позволяющий изготавливать различные металлоизделия с высокой точностью и в полном соответствии с государственными стандартами, нормативами, а также чертежами заказчика.

Это вторая часть статьи про токарную обработку, процессы оборудования и операции с ней связанные, перед прочтением советуем ознакомится с первой частью данной статьи в нашем блоге.

Типы токарных станков:

Широкий ассортимент токарных станков с ЧПУ предлагает широкий спектр возможностей. Каждый из них имеет уникальный набор функций, при этом некоторые из них более автоматизированы, чем другие. Таким образом, все находят своё применение, будь это небольшая мастерская с парой рабочих мест или серийное производство для больших количеств.

Настольный токарный станок

Название предполагает, что он достаточно мал, чтобы поставить его на верстак. Они все же больше, чем микро-или мини-токарные станки.

Отличный выбор, чтобы выполнить общую механическую обработку или специальный инструмент для любителя, он может выполнять большую часть необходимых операций. Настольный токарный станок требует умелого мастера, так как в нём практически отсутствует автоматизация, что накладывает большую ответственность на оператора.

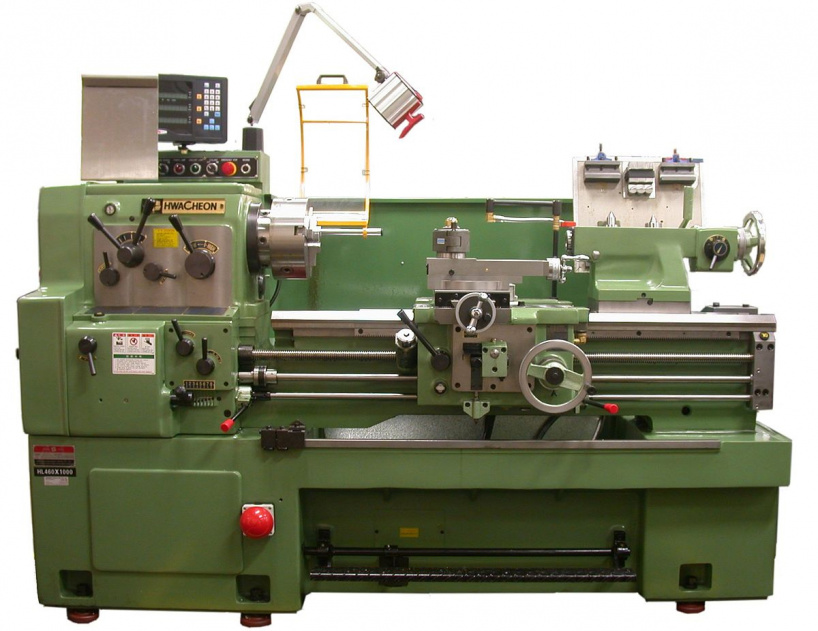

Самый распространенный вид токарного станка. Токарно-винторезный станок предназначен для выполнения разнообразных токарных работ по чёрным и цветным металлам, включая точение конусов, нарезание метрической, модульной, дюймовой и питчевых резьб. Название токарный станок с механическим приводом закрепилось за рубежом с 19 века, когда паровая машина выделила этот образец среди других ручных токарных станков. С начала 20 века начался переход на электродвигатели. Использование редукторов в передней бабке упростило выбор скорости шпинделя, а высокоскоростные станки стали нормой. Выросшая мощь станков подтолкнула отрасль к изобретению новых способов увеличения срока службы инструмента. Сменные твердосплавные пластины как раз позволили это сделать.

В результате токарные станки с ЧПУ могут выполнять обработку с ЧПУ на высоких скоростях, что приводит к сокращению сроков производства и снижению затрат. Хотя они все еще распространены в мастерских токарно-винторезные станки заложили основу для повышения производительности и автоматизации обработки.

Инструментальный токарный станок похож на токарно-винторезный станок, но у него есть несколько отличий. Обычно они меньше по размеру, и могут поместиться в более тесных помещениях. В то же время доступны некоторые дополнительные возможности, что делает его скорее машиной более высокого уровня, чем той которая подойдет новичку.

Инструментальные токарные станки для цехов включают в себя патроны и цанги, конические приспособления, среди прочего, чего нет, например, в более простых станках.

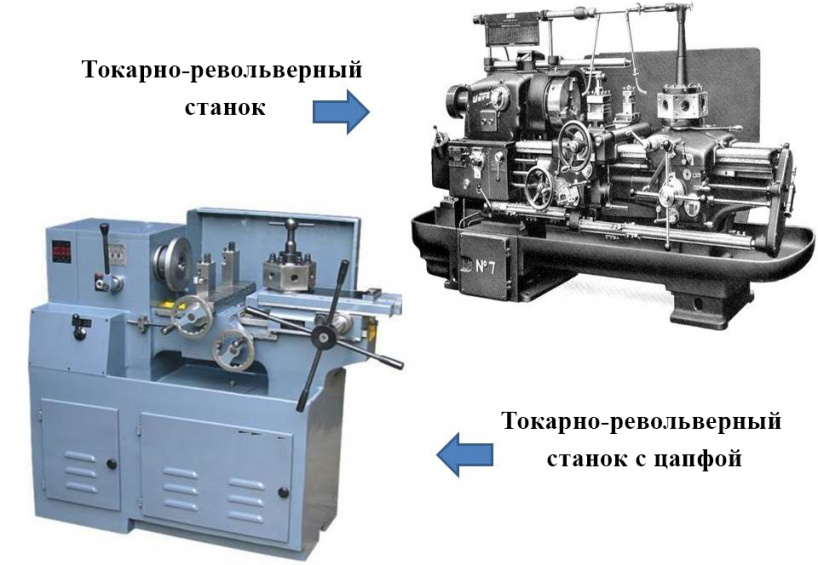

Эти типы токарных станков в значительной степени взаимозаменяемы в зависимости от операций, которые они могут выполнять. Как вы узнали ранее, использование револьверной головки открывает широкий спектр возможностей для автоматизации. Кроме того, на одном рабочем месте можно выполнять гораздо больше операций.

От точения и растачивания до сверления, нарезания резьбы и изготовления шпоночных пазов - все возможно без смены инструмента. Револьверная головка вмещает в себя всю необходимую оснастку сразу, так что вы можете легко переходить от одного процесса к другому.

Сочетание ЧПУ с меньшим количеством ручных операций, производство почти идентичных обрабатываемых деталей партиями - сильная сторона токарных станков этого типа.

Многошпиндельный токарный станок

Многошпиндельный токарный станок, имеет более одного шпинделя. Дополнительная мощность особенно подходит для крупносерийного производства.

Настройка машины требует довольно много времени, поэтому сочетание этого и высокой стоимости самой машины требует больших объемов производства, чтобы окупиться. Учитывая это, они могут создавать аналогичные детали с высокой точностью, малым временем цикла и очень небольшим объемом ручной работы, помимо начальной настройки.

Таким образом, крупносерийное производство может значительно снизить стоимость обработки с ЧПУ.

Хотя некоторые из вышеупомянутых типов станков также поддерживают систему ЧПУ, полноценный токарный станок с ЧПУ заслуживает отдельного упоминания.

ЧПУ относится к компьютерному числовому контролю, который в некоторой степени заботится об управлении станком. Это зависит от конкретного оборудования, так как они могут быть полностью автоматическими или полуавтоматическими.

Полуавтоматические токарные станки с ЧПУ требуют немного больше работы от оператора станка, тогда как полностью автоматические центры могут делать все, от монтажа заготовок до смены инструментов.

Высокоточные станки с ЧПУ - лучшее, что может предложить современная промышленность. Возможна оцифровка всего процесса от создания САПР до полностью готовой детали. Кроме того, кожухи значительно снижают риск во время обработки, поскольку рабочие фактически не подвергаются воздействию каких-либо движущихся компонентов, контролируя все необходимое с экрана компьютера.

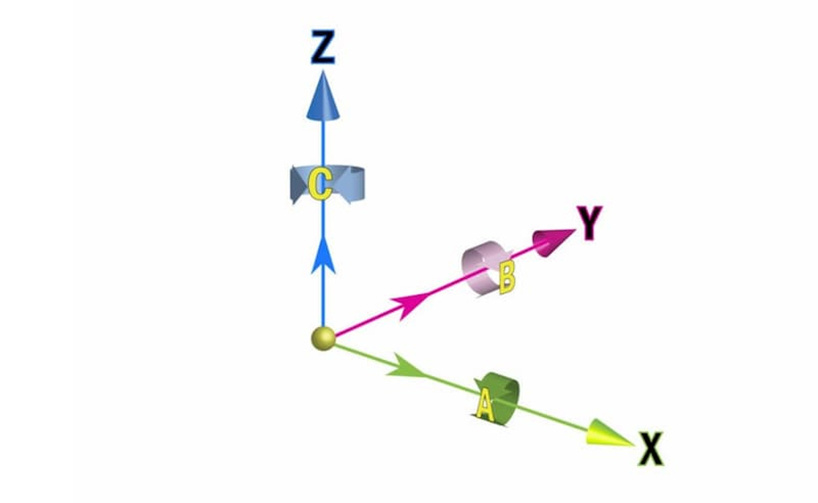

Идентификация оси на токарном станке с ЧПУ:

Самый распространенный способ идентификации осей на традиционном токарном станке с ЧПУ выглядит так:

Ось Z проходит параллельно оси заготовки. Таким образом, инструмент может перемещаться вдоль боковой поверхности материала, в то время как деталь вращается вокруг оси Z (C). Движение по оси Z определяет длину задания.

Как видите, ось X перпендикулярна оси Z. Следовательно, инструмент может перемещаться к детали и от нее по оси X для определения диаметра детали.

Различные операции:

Токарная обработка с ЧПУ подходит для выполнения широкого круга операций. Некоторые из них мы уже назвали, но давайте рассмотрим их подробнее, чтобы внести ясность в возможности токарных станков.

Точение:

Точение — самая распространенная операция. Одноточечный инструмент перемещается вдоль оси заготовки для удаления материала с поверхности детали. Он может создавать различные контуры, такие как ступеньки, конусы и т. Д. Обычно для достижения конечного результата необходимо несколько проходов.

Из-за высокой точности, достигаемой при точении, пределы и посадки обычно выбираются для системы отверстий. Достичь жестких допусков с помощью токарного станка с ЧПУ проще, чем делать то же самое при сверлении отверстия.

Торцовка:

Торцовка — удаляет слой материала с торца заготовки. Обычно цель состоит в том, чтобы достичь желаемой отделки поверхности. Поскольку глубина резания не должна быть очень большой, это можно сделать за один проход. Движение режущего инструмента перпендикулярно оси вращения.

Прорезание канавок на токарном станке:

Прорезание канавок. Как и при торцевании, инструмент движется перпендикулярно оси вращения. Вместо того, чтобы обрезать конец заготовки, где-то по бокам выполняется прорезание канавки. Инструмент для одноточечной токарной обработки может выполнять резку за один проход, если ширина пропила равна ширине инструмента. В противном случае потребуется несколько разрезов.

Отрезка на токарном станке:

Отрезка — название описывает эту операцию точения очень точно. Сам процесс выглядит как нарезание канавок, но режущий инструмент будет доходить до оси детали. Это означает, что он отрезает часть детали.

Нарезка резьбы на токарном станке:

Нарезка резьба. Здесь мы по-прежнему говорим о внешней операции. Таким образом, нарезание резьбы используется для нарезания резьбы на поверхности детали. Специфика потока может быть настроена, и для достижения конечного результата может потребоваться несколько проходов.

Сверление на токарном станке:

Сверление — первая внутренняя операция в этом списке. Говоря о традиционном точении, сверление может выполняться на конце заготовки, прямо по оси. Поскольку деталь все равно вращается, резец инструмента может оставаться неподвижным. Новые токарные центры с ЧПУ могут использовать подвижную оснастку для изготовления перпендикулярных отверстий по бокам или в других местах.

Расточная операция:

Расточная операция — противоположность точению. Все те же функции можно выполнять, только на внутренней поверхности. Расточка требует сначала некоторого сверления, чтобы освободить место для вставки инструментов в заготовку. Оттуда можно увеличить отверстие с помощью одноточечных резцов, а также добавить ступени, фаски и т. д.

Операция развертка на токарном станке:

Развертка — это процесс обработки, при котором инструмент с несколькими зубьями входит в существующее отверстие, чтобы увеличить его. Результат имеет очень гладкую поверхность с жесткими инженерными допусками. Сама операция изначально похожа на сверление.

Нарезание резьбы внутри заготовки на токарном станке:

Нарезание резьбы внутри заготовки — аналогично развертке, для данной операции требуется предварительно просверленное отверстие. Метчик входит в имеющееся отверстие, чтобы нарезать внутреннюю резьбу. Требования к имеющемуся отверстию связаны с размером резьбы – она должна быть близка к кончику зубьев резьбы.

Подходящие материалы для токарной обработки:

Помимо типов токарных станков, которые мы описали ранее, есть другие категории, основанные на подходящих материалах для токарного станка. Для дерева, металла и стекла используются разные токарные станки, потому что все они требуют определенных качеств, а также скорости резки.

Когда дело доходит до профиля материала, то приветствуются квадратные, круглые, шестиугольные заготовки и т. д. Следует учесть, наличие профиля, отличного от круглого, может пригодиться, если заключительная часть не является круглой на всех участках.

Подходящие материалы для токарной обработки включают:

- Металл;

- Дерево;

- Стекло;

- Пластик;

- Воск и др.

Вывод:

Токарная обработка является одним из столпов обрабатывающей промышленности. Получение точных результатов для осесимметричных деталей лучше всего делать с помощью этого метода изготовления. Гибкость и производственные мощности позволяют производить крупносерийное производство практически с одинаковыми результатами.

Сегодня большие обрабатывающие центры с ЧПУ могут включать в себя как фрезерование с ЧПУ, так и токарную обработку. Фрезерование добавляют дополнительный уровень возможностей, делая эти станки действительно мощными для создания сложных деталей.

При массовом производстве метизов используется накатка нити на автоматах. Изготовление единичных деталей выполняют нарезкой резьбы на токарных станках. Шаг выдерживается специально установленным ходовым винтом. Настройка выполняется по таблицам. Резьбы диаметров до 40 мм выполняются метчиками и плашками, независимо от типа рельефа выступа. На больших деталях, весом от 500 кг, с диаметром, превышающим длину детали, нарезка может производиться на токарно-карусельных станках, имеющих в своей конструкции гитару.

Нарезка резьбы на токарном станке

Методы получения резьб

Резьбы на токарном танке нарезают разными способами в зависимости от типа соединения и размера детали:

- накаткой роликом;

- с применением плашек и метчиков;

- резцами.

При накатывании профильный твердый ролик выдавливает в теле метиза канавку, приподнимая металл выступа. Способ отличается высокой производительностью. Сама нить прочная за счет образующегося на поверхности наклепа. Таким способом можно изготавливать метизы из низкоуглеродистых пластичных сталей на автоматических линиях. Для накатки при изготовлении малых партий деталей, профильный ролик может устанавливаться на токарный станок. Диаметр ограничен 24–30 мм.

Нарезание резьбы на токарных станках осуществляется специальным инструментом: метчиками и плашками. Метод высокопроизводительный. Не зависимо от типа резьбы и количества заходов, она изготавливается за один проход. Повышение прочности и точности достигается использованием на диаметрах более 14 мм пары инструментов: чернового и чистового.

Резцом выполняются резьбы любого профиля. Диаметр и вес детали ограничивается техническими характеристиками станка.

Для точения конических резьб на конусе резьбового соединения применяется специальный инструмент и резец. Станок должен иметь все узлы, необходимые для настройки нарезки конических резьб. По таблицам, расположенным на передней бабке или верхней панели коробки передач, выставляется шаг резьбы. Деталь стачивается на конус по наружному размеру резьбы. Угол заточки 120⁰. Глубина резания регулируется салазками. После касания резца выставляется по лимбу.

Коническая резьба измеряется и обозначается в дюймах. Шаг определяется количеством нитей в 1⁰ параллельно оси трубы. Работать необходимо по таблицам. Проверять резьбы шаблонами и калибрами. Прямое измерение дает большие погрешности.

В отдельных конически соединениях применяется нарезка метрической резьбы по конусу. Ход резца параллельно обрабатываемой поверхности выставляется поворотом салазок.

Силовые зависимости.

Тангенциальная составляющая силы резания Рz, Н, при нарезании резьбы резцами

крутящий момент, Н·м, при нарезании резьбы метчиками, резьбовыми головками

где Р — шаг резьбы, мм;

— число рабочих ходов, устанавливаемое из табл. 24;

D —номинальный диаметр резьбы, мм.

Коэффициенты СР,СМ

и показатели степени приведены в табл. 27. Поправочный коэффициент, , учитывающий качество обрабатываемого материала, определяют для резцов по табл. 13, для других инструментов — по табл. 26.

Классификация резьб

Деление резьб по типу поверхности:

По направлению витка:

Без указания направленности, нарезается нить с левым направлением. Она считается стандартной. Инструмент применяется одинаковый. Изменяется на обратное вращение, и режущая кромка переворачивается на 180⁰ — суппорт подводится с противоположной стороны.

Профиль зуба в разрезе имеет разные формы. Используемые виды резьб, изготавливаемых на токарных станках:

- метрические;

- метрические-конические;

- трубные цилиндрические;

- трубные конические;

- дюймовые;

- трапецеидальные;

- упорные;

- круглые.

Для использования метчиков и плашек, деталь крепится в патроне. Резьбовой режущий инструмент поджимается центром задней бабки. При нарезке резцом, длинная деталь поджимается задней бабкой, короткая грибом. Инструмент устанавливается на суппорте и выставляется в оси детали.

Плашки и метчики для нарезки

Типы и свойства резцов

Токарный резец по металлу состоит из державки и рабочей головки. Качество обработки деталей напрямую зависит от этих элементов. Державка имеет прямоугольное или квадратное сечение. С ее помощью резец фиксируется на токарном станке.

Рабочей головкой обрабатывают детали. Она составлена из различных режущих плоскостей и кромок. Угол затачивания головки обусловлена материалом, из которого изготовлена деталь.

Наружную и внутреннюю резьбу нарезают резьбонарезными резцами разных типов.

Резьбонарезные резцы

Самые используемые из них:

- стержневые;

- призматические;

- круглые.

Стержневые резцы состоят из стержня с рабочей головкой. Эти типы бывают разных профилей. Самые износостойкие — резцы, к которым припаяны твердосплавные рабочие грани. Они не нуждаются в частом точении, так как долго остаются острыми.

Призматические резцы применяют для обработки только внешней стороны болванки. Их преимущество перед стержневыми – способность обрабатывать большие поверхности. Но их следует чаще подвергать перетачиванию.

Круглые резцы используют в процессе нарезания резьбы внутренней и наружной. Эти инструменты очень удобны в работе, область использования их достаточно широка. Круглые резцы допускают многоразовое перетачивание.

Резьбовые резцы круглые

По конструктивным отличиям металлорежущие инструменты делятся на несколько типов:

- прямые;

- изогнутые;

- отогнутые;

- оттянутые.

Вершина любого резьбового инструмента — скругленная головка или фаска. Профиль резьбы формируется резцом должной конфигурации. Режущими инструментами гнутой формы нарезают резьбовую нить на поверхности болванки.

Прямые резцы здесь используются редко. Резьбу внутри детали совершают изогнутыми резцами, иногда прямыми, закрепленными в специальном держателе.

Резцы разделяются по категориям:

- изготовленные из быстрорежущей легированной стали;

- с напаянными на рабочий элемент твердосплавными пластинами;

- режущие приспособления со сменными многогранными пластинами, закрепленными на головке.

По направлению следования винтовой нарезки, инструменты дифференцируют на правые и левые. При работе первыми подача идет слева направо, вторыми — подача идет влево. Правые используют чаще.

Режем резьбу плашкой

Инструмент для нарезания резьб

Производительность работы увеличивается за счет применения резьбонарезных головок. Они имеют 4 сегмента с резцами. Нарезав до конца, устройство раскрывается, освобождая деталь. Инструмент не надо скручивать. Резьба нарезается быстро, как метчиком. Могут обрабатываться диаметры до 100 мм.

Резьбонарезные головки имеют сложную конструкцию и применяются при массовом производстве деталей.

Заточка резца производится по плоскому шаблону, независимо от типа резьбы. Угол должен точно соответствовать впадине, повторяя ее контуры. После нарезки вершины ниток следует зачистить и слегка притупить. В трапецеидальных профилях углы вершин и впадин закругляются до R 0,3–0,5 мм. В противном случае резьба будет плохо закручиваться и упираться вершинами. С зачищенными верхушками при закручивании резьбы скользят по боковой поверхности, создавая прочное соединение. Величина максимальной нагрузки и герметичность соединения увеличивается.

Наибольшую производительность при обработке отверстий дает метчик для нарезки внутренних резьб. Выставленные в оси детали, он прорезает все витки, не зависимо от количества заходов.

Правила нарезки

резьбовой шаблон используется для контроля правильности нарезания резьбы

- Чистота резьбы определяется постановкой и направлением движения инструмента. Чтобы использовать инструмент правильно существует шаблон. Он размещается параллельно серединам станка на заготовке. Проекции инструмента и шаблона накладывают друг на друга и исследуют просвет. Резак размещают исключительно по центральной линии станка.

- Внутренняя резьба нарезается изогнутыми инструментами (при небольшом поперечнике отверстия). Можно использовать ровный инструмент, вставив его в оправку. Наружная — чаще гнутыми, в редких случаях ровными. Выбор резца зависит от типа металла и параметров резьбы.

- Правила размещения рабочей грани инструмента зависят от планируемого профиля. Треугольный выполняют при вершине 60 или 55 град. (для метрической или дюймовой). Так как иногда во время движения суппорта возможны погрешности, используют инструмент с вершиной 59 градусов 30 минут.

- Передний угол инструмента выбирается в соответствии с материалом детали в пределах 0 — 25 град. Чем тверже и хрупче материал, тем меньше угол. Так, для болванок из стали берут инструмент с углом 0 градусов, высоколегированные стали можно нарезать углом до 10 градусов.

- Впадина выполняется гладкой, скругленной или с риской, под форму подбирают верхушку резака.

- Показатель боковых углов инструмента сзади должен быть таковым, чтобы во время нарезки боковые грани не соприкасались с поверхностью резьбы. Обычно справа и слева они равны: при угле резьбового подъема выше 4 градусов — от 6 до 8 градусов и от 3 до 5 градусов, если угол до 4 градусов.

- Внутренние резьбы режут непосредственно по окончанию расточки или сверления. В связи с тем, что при работе металл деформируется, поперечник отверстия берется чуть больше, нежели внутренний поперечник. Потому к расчетному показателю прибавляют до 0,02 для хрупких металлов и до 0,4 для вязких.

- Иногда резьбу следует оканчивать канавкой. Внутренний поперечник канавки нужно делать на 0,3 мм меньше, чем аналогичная характеристика резьбы.

- Чтобы на торце выполнить качественную резьбу, необходимо сделать уступ до 3 мм не меняя диаметр. С помощью этого выступа обозначают итоговый проход резака. По окончанию нарезки уступ удаляют.

- Черновой проход выполняется со скоростью до 30 метров в минуту, чистовой до 55 метров в минуту. При обработке чугуна скорость не более 25 метров в минуту. Твердосплавными инструментами сталь режется со скоростью до 150 м\минуту. Когда шаг резьбы меньше 2 мм используют повышенные скорости, когда шаг от 6 мм — пониженные (точные показатели можно найти в специальных таблицах).

- Режется резьба в несколько проходов, по окончанию каждого прохода инструмент устанавливается в начальную позицию.

- Когда необходимо на длинную заготовку нанести наружную резьбу, суппорт вручную устанавливают в начальную позицию, отключив гайку разъема. Чтобы сделать следующий проход нарезания следует попасть точно в канавку.

Параметры и соответствующие ГОСТы

Инструкция по нарезанию резьбы в видеоролике:

Техника нарезания резьбы

Нарезать резьбу на токарном станке можно разными способами. Деталь проходит предварительную обработку и подготовку. Под накатку наружный диаметр делается меньше. Металл не срезается, а вжимается роликом. Лишний материал поднимается, образуя гребни. Размер проточки указан в специальных технологических таблицах.

Нарезка метчиками и плашками требует незначительного занижения размера, на 2–5% высоты резьбы. Под резец диаметр делается с плюсовым припуском. В процессе работы все лишнее срезается.

Деталь крепится в патроне. Длинная поджимается задней бабкой. Резец подводится до касания. Затем выставляется глубина реза. В конце нарезки резец резко отводится назад.

При использовании метчика, он поджимается задней бабкой. Плашка и резьбонарезная головка могут крепиться в патроне. Метиз подводится к ним вторым патроном или суппортом.

Способ нарезки винтовой нити на токарном станке определяется количеством и размером детали, наличием соответствующего инструмента.

Токарные станки применяются для точения заготовок во время ее точения путем использования специальных резцов. При наличии определенного опыта выточить можно не только детали обычной формы, но и, к примеру, коническую поверхность. Для создания конуса следует иметь определенные навыки работы на токарном станке.

Поворот верхних салазок суппорта

Провести процесс точения конуса можно, воспользовавшись следующей рекомендацией:

- Берем заготовку и закрепляем ее в шпинделе, а также задней бабкой. Учитывая то, что изготовление конуса проводится с высокой точностью, диаметральный размер и угол могут иметь незначительно отклонение. Если заготовка изготовлена из твердого материала, следует подбирать твердосплавные резцы.

- Обработка может проводиться только при соблюдении техники безопасности путем использования средств индивидуальной защиты.

- Выбираем скорость резания на токарном станке. Обработка конических поверхностей может проводиться со скоростью, которая выбирается в зависимости от стойкости режущей кромки и твердости материала. Если точных данных, которые позволяют рассчитать скорость резания нет, следует идти испытательным путем – от меньших значений к большим.

- Установленной заготовке нужно придать цилиндрическую форму. Для этого используется проходной резец, сначала ведется черновая обработка для снятия большого количества ненужного металла. Обработка возле кулачков проводится отогнутым резцом.

- Изготовление точных деталей происходит в два прохода: черновая и чистовая обработка. На токарном станке чистовое точение проводится специальным режущим инструментом при определенной скорости и подачи.

- Для создания небольших конических поверхностей верхняя часть суппорта поворачивается на определенный угол, который должен быть равен половине угла конуса у вершины.

Подобным образом можно провести создание конических поверхностей без использования специального приспособления.

Метод смещения относительно оси центров

Смещение центров позволяет также получить на токарном станке конус морзе. Однако в этом случае провести точение можно исключительно наружных конических поверхностей. К достоинствам рассматриваемого способа можно отнести:

- Есть возможность сделать длинный конус морзе.

- Используется механическая подача суппорта, что обуславливает возможность применения обычных моделей токарных станков.

Смещение оси центров

К существенным недостаткам можно отнести:

- Невысокую точность, с которой можно сделать деталь.

- В процессе получения конуса происходит перекос центровых отверстий.

Показатель величины смещения задней бабки во время создании конических поверхностей определяется при помощи прямоугольного треугольника.

Конусная линейка

Некоторые токарные станки оснащаются специальными конусными линейками. Подобное приспособление позволяет проводить обработку наружных и внутренних поверхностей, когда угол наклона не превышает 12 градусов. Сделать конусную форму в этом случае можно путем сочетания продольной и поперечной передачи.

При использовании линейки можно подобрать угол, который будет создан при одновременном движении суппорта в продольном и поперечном направлении. Правильный угол выдерживать на протяжении всего времени позволяет специальная линейка.

Использование широкого углового резца

Довольно простым способом, при помощи которого на токарном станке можно получить конусную поверхность, является использование углового резца. При его помощи можно создать конус небольшой длины, режущая кромка должна быть прямой. Угол конуса можно корректировать путем заточки кромки или установки его под определенным углом к заготовке.

Точение конуса резцом

Все вышеприведенные способы требуют наличия определенных навыков работы на токарном станке. В некоторых случаях, для крупносерийного производства, изготавливают специальные копиры. Для мелкосерийного производства подойдет способ, в котором используется линейка или поворот салазок токарного станка, смещение бабки.

Icer 7 февраля, 2019 Специализация: мастер в возведении гипсокартонных конструкций, отделочных работах и укладке напольных покрытий. Установка дверных и оконных блоков, отделка фасадов, монтаж электрики, сантехники и отопления - по всем видам работ могу дать подробную консультацию.

Я профессиональный плотник и хочу рассказать вам, как сделать квадратную посуду. Это отличный проект для любителей работать на токарном станке.

Выбираю материалы

Заготовки, которые у меня были, близки к квадратной форме. Поэтому я расчертил на заготовках геометрически правильные квадраты, затем обрезал края ленточной пилой.

Устанавливаю заготовку в токарный станок

Чтобы зажать заготовку в патрон токарного станка, мне нужно было просверлить отверстие. Сделал его с помощью фрезерного станка, затем поместил в патрон.

Закругляю дно

Зажав заготовку в токарном станке, подвожу к ней резец и начинаю срезать древесину от центра к краям. Повторяю этот процесс до тех пор, пока толщина уголков станет минимальной. Чтобы удерживать резец под нужным углом, использую металлическую направляющую.

Затем вооружаюсь шлифовальной машинкой и шлифую поверхность заготовки, устраняя все царапины и неровности. Начинаю шлифовку с наждачной бумаги с зернистостью 120, постепенно переходя на 180, 240 и 400.

Углубляю внутри

Переворачиваю заготовку в патроне токарного станка. Подвожу резец и начинаю вырезать по внешнему краю.

Ключом к получению согласованной толщины краев является сохранение скоса параллельно нижней части углов заготовки.

Постоянно замеряю толщину заготовки, стремясь достигнуть 5 мм. Но сразу удалять древесину до такой толщины нельзя, нужно делать все постепенно.

После того, как достигнута толщина в 5 мм на краях заготовки, приступаю к удалению основной части. Она будет более плоской и более скругленной. После резца использую шлифование.

Шлифую края

Чтобы убрать след от ленточной пилы, я использую дисковый шлифовальный станок, а затем вручную наждачной бумагой довожу древесину до гладкости.

Лакирую посуду

Чтобы придать красивый вид посуде, распыляю на нее сатиновый лак в 3 слоя, от которого древесина приобретает фиолетовый оттенок. Затем ненадолго выставляю посуду на яркое солнце, чтобы придать цвету глубину.

Если вы хотите выразить благодарность, добавить уточнение или возражение, что-то спросить у автора - добавьте комментарий или скажите спасибо!

Читайте также: