Как сделать разливочный механизм

Свяжитесь с нашей службой поддержки клиентов, если у Вас есть какие-либо вопросы.

Свяжитесь с нами

Свяжитесь с нашей службой поддержки клиентов, если у Вас есть какие-либо вопросы.

Свяжитесь с нами

Свяжитесь с нашей службой поддержки клиентов, если у Вас есть какие-либо вопросы.

Свяжитесь с нами

Свяжитесь с нашей службой поддержки клиентов, если у Вас есть какие-либо вопросы.

Свяжитесь с нами

Свяжитесь с нашей службой поддержки клиентов, если у Вас есть какие-либо вопросы.

Соглашение об обработке персональных данных

В целях соблюдения 152-ФЗ

"о защите персональных данных"

Присоединяясь к настоящему Соглашению и оставляя свои данные на Сайте название_сайта (далее – Сайт), путем заполнения полей форм обратной связи Пользователь:

- подтверждает, что все указанные им данные принадлежат лично ему,

- подтверждает и признает, что им внимательно в полном объеме прочитано Соглашение и условия обработки его персональных данных, указываемых им в полях форм обратной связи, текст соглашения и условия обработки персональных данных ему понятны;

- дает согласие на обработку Сайтом предоставляемых в составе информации персональных данных в целях заключения между ним и Сайтом настоящего Соглашения, а также его последующего исполнения;

- выражает согласие с условиями обработки персональных данных без оговорок и ограничений.

Настоящее согласие Пользователя признается исполненным в простой письменной форме, на обработку следующих персональных данных: фамилии, имени, отчества; года рождения; места пребывания (город, область); номеров телефонов; адресов электронной почты (E-mail).

Пользователь, предоставляет название_сайта право осуществлять следующие действия (операции) с персональными данными: сбор и накопление; хранение в течение установленных нормативными документами сроков хранения отчетности, но не менее трех лет, с момента даты прекращения пользования услуг Пользователем; уточнение (обновление, изменение); использование; уничтожение; обезличивание; передача по требованию суда, в т.ч., третьим лицам, с соблюдением мер, обеспечивающих защиту персональных данных от несанкционированного доступа.

Современные автоматы, предназначенные для розлива различных пищевых жидкостей в бутылки и придания бутылкам товарного вида, выполняют заданные технологические операции без вмешательства человека [7].

Разливочные автоматы применяются для розлива в бутылки различных ликеро-водочных изделий и вин. Устройство и конструкции автоматов должны отвечать техническим и технологическим требованиям производства, определяемым главным образом физико-химическими свойствами готовых к употреблению пищевых жидкостей. Следует учитывать, что при розливе внешние факторы могут ухудшать качество пищевых жидкостей и особенно вин [46].

При любом способе розлива ликеро-водочные изделия и вина не должны подвергаться аэрации, т. к. под действием кислорода воздуха в продукте нарушаются окислительно-восстановительные процессы, изменяющие вкусовые качества разливаемой жидкости. В результате этого вино теряет стабильность и нередко мутнеет. Аэрация вызывает также ценообразование, что затрудняет нормальное наполнение бутылок и нарушает необходимую точность дозирования.

Требования, предъявляемые к качеству пищевых жидкостей, определяют не только тип тары, в которую фасуют эти жидкости, но и условия, принципы и методы фасования, а также обусловливают наличие различных типов и марок фасовочных машин, применяемых в современной промышленности.

Вместе с тем существующие фасовочные машины, несмотря на различные назначения и разнообразие конструкций, имеют много общего в принципиальных схемах и методах расчета [8].

Важность проблем, связанных также с применением тары для пищевых продуктов, в т. ч. и жидких, совершенно очевидна. Проблемы эти имеют много аспектов, основные из которых следующие: санитарно-гигиенические требования, прочностные характеристики, экономические показатели и экологические вопросы.

В настоящее время для производства тары под пищевые жидкости применяют множество различных материалов: стекло, разнообразные полимерные материалы, металл, бумагу с пропиткой, а также используют двухслойную тару, в которой различно сочетаются вышеперечисленные материалы [41].

Однако по-прежнему основным и наиболее распространенным видом тары для пищевых жидкостей является стеклянная. Она химически устойчива, обеспечивает длительное, обусловленное видом и качеством самого продукта хранение его без ухудшения качества. Стекло не выделяет вредных для здоровья веществ, гигиенично, хорошо защищает содержимое от фотохимического воздействия, от различных загрязнений. Прозрачность стекла позволяет покупателю видеть продукт. С точки зрения герметичности укупоривания стеклянная тара не уступает металлической или пластмассовой, она газонепроницаема и способна выдержать значительное внутреннее давление, что особенно важно для хранения напитков, содержащих диоксид углерода. Недостатком стеклотары являются малая механическая прочность и относительно большая масса на единицу затрачиваемой продукции [46].

Современные разливочные автоматы для ликеро-водочных изделий, вина и других пищевых жидкостей последовательно осуществляют ряд заданных технологических операций, для выполнения которых необходимо, чтобы рабочие и холостые ходы чередовались, а рабочие органы периодически приходили в свои исходные положения. Различаются три цикла движения технологических машин: кинематический, рабочий и технологический.

Кинематическим циклом (Tk) механизма называется период между двумя последовательными моментами начала рабочих ходов:

(5.12)

где tp - время рабочего хода; tx - время холостого хода; tocm - время остановки.

Рабочим циклом (Тр) машины называется период времени, по истечении которого машина выпускает вырабатываемое изделие. Часто рабочий цикл равен или кратен кинематическому.

Технологическим циклом (Тт) машины называется время, в течение которого обрабатываемое изделие находится в машине, т. е. промежуток между моментами его загрузки и выгрузки из машины.

Отличаются автоматы друг от друга методами розлива и принципами дозирования жидкости, что изменяет их расчетные гидравлические схемы и конструкции приборов для наполнения бутылок. Основными методами розлива пищевых жидкостей являются: гравитационный, изобарический, вакуумный и сифонный [46].

Гравитационный (изобарометрический) метод характеризуется тем, что истечение жидкости из дозатора или расходного бака происходит под действием гравитационных сил (самотеком) в условиях атмосферного давления. Напор зависит только от сил гравитации и величина его определяется гидростатической высотой жидкости. По этому методу разливают водку, ликеры, тихие вина, не содержащие легколетучих компонентов.

Изобарический (изосверхбарометрический) метод отличается тем, что истечение жидкости из дозатора или из расходного бака происходит в поле действия гравитационных сил, но при избыточном давлении в дозаторе или в расходном баке и в наполняемой таре. По этому методу разливают игристые вина, насыщенные диоксидом углерода, пиво, минеральную воду и т. д.

Вакуумный метод характеризуется тем, что в расходном резервуаре, дозаторе и бутылке создается одинаковое разрежение, и слив жидкости в бутылку происходит под напором гидростатического столба жидкости. Это способ розлива с уравновешенным вакуумом. Разрежение создается только в бутылке, и истечение жидкости происходит под действием разности давлений в расходном баке (атмосферное) и в таре (разреженное).

Сифонный метод осуществляется в условиях одинакового давления в бутылке и в расходном резервуаре. В верхней изогнутой части сифона создается разрежение. Расход жидкости зависит от напора, определяемого расстоянием от уровня жидкости в расходном резервуаре до выходного отверстия сифонной трубки.

Дозирование жидкостей осуществляется по объему или по уровню.

В соответствии с указанным отличием и по конструктивным признакам на рис. 5.6 приведена классификация разливочных автоматов.

Действующий напор при розливе определяется уравнением

где h - высота столба жидкости, м; p1 - давление газа над жидкостью в расходном резервуаре или в дозаторе, МПа; p2 - давление газа в бутылке, МПа; ρ - плотность жидкости, кг/м 3 .

Как правило, разливочные машины настраивают на один тип бутылок. С конструктивной точки зрения различных типов фасовочных машин сравнительно немного.

Современные разливочные автоматы являются в основном устройствами карусельного типа, в которых на неподвижной станине с расположенными на ней механизмами установлен вращающийся расходный резервуар для приема жидкости с разливочными приборами и поплавковой системой, поддерживающей при фасовке постоянный уровень продукта в нем. Модуль всех разливных машин, т. е. отношение диаметра карусели к числу фасовочных устройств, равен 35 мм.

Виноградные вина, ликеро-водочные изделия, коньяки, соки можно фасовать на барометрических и вакуумных разливочных автоматах. Практически все существующие отечественные разливочные автоматы для тихих напитков по условиям фасовки относятся к гравитационным.

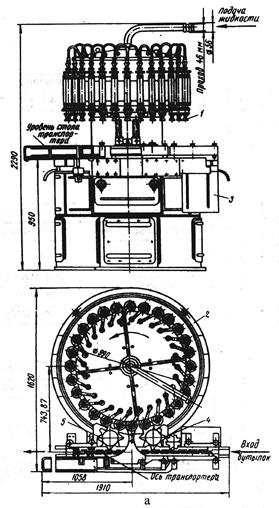

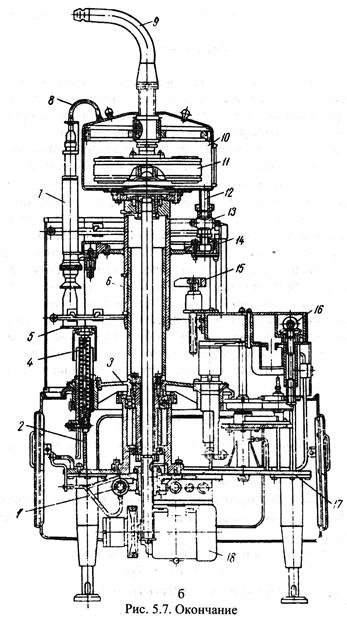

Фасовочная машина Т1-ВРА-6А (рис. 5.7) состоит из станины 2, карусели 3, механизмов загрузки 4 и выгрузки 5.

Пустые бутылки подводятся к разливочному автомату пластинчатым конвейером и загрузочной звездочкой подаются на подъемные столики. Перед загрузочной звездочкой установлен делительный механизм шнекового типа. Подъемные столики поднимают бутылки к фасовочным устройствам, бутылки при этом центрируются колокольчиками.

Постоянный уровень жидкости в расходном резервуаре поддерживается поплавком. Наполнение мерного стакана фасовочного устройства происходит при открывании наполнительного клапана с помощью неподвижного верхнего копира, установленного в передней части машины. По окончании фасовки столик опускается по копиру, бутылки снимаются со столиков разгрузочной звездочкой и выставляются на конвейер.

Рис. 5.6. Классификация разливочных автоматов

Рис. 5.7. Разливочный автомат:

а - общий вид: 1 - фасовочное устройство; 2 - станина; 3 - карусель; 4 - механизм загрузки бутылок; 5 - механизм выгрузки бутылок; б - разрез общего вида: 1 - редуктор; 2 - копир; 3 - вращающийся стол; 4 -подъемный столик; 5 - платформа; 6 - стойка; 7 - фасовочное устройство; 8 - трубка; 9 - труба; 10 - расходный бак; 11 - поплавок; 12 - патрубок; 13 - кран; 14 - коллектор; 15 - копир; 16 - шнек; 17 - станина; 18 -электродвигатель

На выходе из машины установлена блокировка привода, если падает бутылка при перегрузке укупорочной машины.

Разливочный кран предназначен для транспортировки и заливки жидкой стали со сталевоза на поворотный стенд МНЛЗ. В разливочном отделении ККЦ установлено четыре разливочных крана, по одному на каждую МНЛЗ. Каждый грузоподъемностью Q = 500-100/20 т. Общий вид крана представлен на рис. 1.1.

Кран мостового типа. Состоит из сборного моста 1, установленного в пролёте МНЛЗ на подкрановых балках. Мост передвигается по подкрановым балкам на четырёх колёсных тележках, каждое из которых имеет свой электропривод 2,3.

На мосту крана устанавливаются две колёсные тележки – главная 4 и вспомогательная 5. Каждая тележка перемещается по своим рельсовым путям, перпендикулярно оси пролёта и имеет свой привод. На тележках установлены грузоподъёмные лебёдки: на главной тележке одна главная лебёдка грузоподъёмностью 500 тонн, а на вспомогательной – две лебёдки грузоподъёмностью 100т и 20т.

Технологический режим работы крана заключается в следующем. Кран с пустым стальковшом останавливается над одним из сталевозов, на котором стоит ковш с жидкой сталью. Всего имеется три линии сталевозных путей (от каждого конвертера). Пустой ковш опускается и устанавливается на сталевозе, затем новый полный ковш поднимается и кран переезжает к поворотному стенду МНЛЗ. Ковш со сталью устанавливается на стенд. В это время с другой стороны стенда происходит разливка стали в промежуточный ковш из предыдущего ковша. После окончания разливки стали из этого ковша, стенд разворачивается для слива стали из нового ковша. Краном зацепляется и доставляется на сталевоз пустой стальковш и цикл работы повторяется.

Кран применяется при ремонтных работах и в аварийных ситуациях для снятия прогоревшего стальковша со стенда и предотвращения огромного ущерба от пожара.

Кинематическая схема механизма главного 500-тонного подъёма разливочного крана представлена на рис. 1.2. Привод двухдвигательный от электродвигателей 9, 10. Двигатели через соединительные муфты 7, 8 приводят во вращение редукторы 1, 2 через которые вращающий момент передаётся на барабаны 11, 12. Барабаны между собой находятся в зубчатом зацеплении и соединены с редукторами через открытую пару. На каждый барабан намотаны канаты, которые через полиспаст соединены с грузовой траверсой. С каждой стороны электродвигателя устанавливаются электромагнитные тормоза. Храповой механизм применяется для удерживания ковша при поломке в приводе подъёмного механизма.

Рис. 1.1 – Общий вид разливочного крана ККЦ грузоподъёмностью 500-100/20т: 1 – мост, 2 – электродвигатель передвижения моста крана,

3 – редуктор механизма передвижения крана, 4 – тележка главного подъема, 5 – тележка вспомогательного подъема, 6 – электродвигатель главного подъема, 7 – редуктор главного подъема, 8 – барабан, 9 – тормозное устройство, 10 – полиспаст, 11 – кабина машиниста крана

Рис. 1.2 – Кинематическая схема главного подъёма крана

Технические данные механизма главного подъёма крана приведены в табл. 1.1 [1].

Таблица 1.1 – Технические данные механизма главного подъёма разливочного крана ККЦ

| Параметр и обозначение | Ед. изм. | Значение |

| Максимальная грузоподъёмность, Qmax Максимальная высота подъёма, Нmax Скорость подъёма, Vп Скорость опускания, Vсп Ускорение, а Число включений в час Режим работы Продолжительность включения, ПВ Передаточное число: - редуктора, iр - открытой пары, iо.п . - грузового полиспаста, iг.п. КПД механизма при максимальной нагрузке, η Диаметр барабана лёбедки, dб Диаметр тянущего каната, dк Масса отдельных частей механизма: - грузозахватного устройства (траверсы) с канатами, m0 - пустого ковша, mк.п. - ковша с металлом, mк.м. | т м м/с (м/мин) м/с (м/мин) м/с 2 – – % – – – – м м т т т | 0,11 (6,6) 0,15 (9) 0,1 до 250 5м (тяжёлый) 26,82 5,76 0,794 2,5 0,042 |

1.3 Требования, предъявляемые к электроприводу главного подъёма

К электроприводу механизма главного подъёма разливочного крана ККЦ грузоподъёмностью 500-100/20 тонн предъявляются следующие основные требования:

- высокая надёжность и безотказность работы механизма в условиях повышенной температуры (до +40°С) и повышенной запыленности;

- работа в тяжёлом режиме М5 с ПВ = 40%;

- большая частота включений в час (до 250);

- обеспечение плавных пусков и торможений, без рывков, для предотвращения обрывов канатов (а = 0,1 м/с 2 );

- обеспечение диапазона регулирования скорости в диапазоне до 10:1;

- перегрузочная способность приводных двигателей лебёдки должна бать достаточной для возможности довершения цикла работы на одном приводном двигателе;

- реверсивный режим работы;

- тяговые двигатели должны быть одинаковыми.

- должны быть предусмотрены защиты от недопустимых высот подъёма и опускания груза;

- надёжное удержание груза электромагнитными тормозами в случае поломки двигателей;

Разливочное отделение доменного цеха строят в стороне от доменных печей. Это крытое помещение, предназначенное для расположения в нем: чугуноразливочной машины, стендов для разливши чугуна, кантовальной лебедки, а также маневровых устройств для подачи вагонов под погрузку чугуна.

В состав разливочного отделения входят также депо для ремонта чугуновозных ковшей с мостовым краном и установка для приготовления известкового раствора для опрыскивания внутренней части мульд (изложниц).

Чугуноразливочная машина состоит из следующих основных узлов: стенда для кантовки ковшей, разливочного желоба, наклонных металлических плит, наклонных конвейеров, электроприводов, натяжных устройств цепей конвейеров и устройств для выбивки из мульд чушек чугуна.

Процесс разливки чугуна осуществляется следующим образом. Чугуновозный ковш устанавливают точно против стенда так, что бы ось ковша совпадала с продольной осью разливочной машины.

Кантовка (опрокидывание) чугуновозного ковша осуществляется при помощи кантовального устройства, установленного над разливочной машиной. Специальным крюком этого устройства ковш захватывается за днище и кантуется сначала на нижних цапфах, а затем на лапах до полного освобождения.

Чугун из ковша выливается в приемный желоб, из которого далее распределяется по двум желобам, направляющим струи чугуна в мульды конвейера, движущегося снизу вверх. Наполненные чугуном мульды при продвижении на одну треть всей длины конвейера начинают охлаждаться водой, поступающей из брызгал, смонтированных над конвейер- рами вдоль оси машины. В разгрузочной части конвейеров происходит опрокидывание мульд и сбрасывание затвердевших чушек чугуна на желоба погрузочных устройств 7.

Освобожденные от чушек мульды в опрокинутом состоянии движутся вместе с лентой к заливочному концу машины. В целях предохранения изложниц от приваривания чугуна внутренняя поверхность их покрывается известковым раствором. Указанная операция осуществляется при помощи опрыскивателей мульд. Опрыскиватель представляет собой сварную камеру прямоугольного сечения, сужающуюся книзу, внутри этой камеры вращается горизонтальный вал с насаженными на него двумя дисками, по ободу которых для улучшения разбрызгивания установлены болты. Электродвигатель с валом опрыскивателя соединен эластичной муфтой. Верхняя часть камеры опрыскивателя покрыта металлической решеткой, защищающей вал опрыскивателя от попадания в него чугунных чушек, не выпавших в разгрузочной части машины.

Опрыскиватель устанавливают в специальном закрытом помещении. При вращении вала с погруженными частично дисками в известковый раствор под действием центробежных сил происходит разбрызгивание раствора и при этом покрывается внутренняя поверхность мульд.

Конвейер разливочной машины выполнен в виде бесконечной цепи из двух ветвей, на которых крепятся болтами стальные литые мульды. Звенья цепи соединены шарнирно между собой втулками, отлитыми из марганцовистой стали. Собственно звенья цепи в целях увеличения срока их службы отливают также из марганцовистой стали. Звенья цепи катятся по стационарно установленным роликам, которые смазываются при помощи централизованной системы густой смазки. В зимнее время мульды подогреваются для подсушивания известкового раствора при помощи газовых форсунок.

Привод конвейеров состоит из общей несущей рамы, на которой смонтированы электродвигатель и цилиндрический четырехступенчатый редуктор, входной вал которого соединен с электродвигателем эластичной муфтой, а выходной вал соединен с приводным валом звездочек зубчатой муфтой.

На каждый конвейер разливочной машины установлен отдельный привод, поэтому редукторы выполнены в правом и левом исполнении. Валы редукторов смонтированы на подшипниках качения.

Устройство для выбивки чушек из мульд состоит из рамы, на которой смонтирован механизм выбивки. Последний состоит из вала, с насаженными на него рычагами поворота вала, падающих дисков (грузов) и звездочки 10, 11 с десятью зубьями, за которые во время работы машины задевает рычаг поворота вала, поднимая при этом диски. При срыве рычага поворота вала с зуба происходит свободное падение дисков и удар по чушке.

Выпадающие из мульд чугунные чушки направляются в стационарный перекидной желоб 7 и далее на железнодорожную платформу. Перекидные желоба изготовлены сварными и защищены плитами из марганцовистой стали.

Поворот перекидного желоба для погрузки чушек на другой смежный путь осуществляется при помощи электрического привода.

Устройство кантовальное для чугуновозных ковшей. Устройство предназначено для кантования чугуновозных ковшей при разливке жидкого чугуна на стенде разливочной машины. Устройство устанавливают в здании разливочной машины.

Кантовальное устройство состоит из следующих основных: электрической лебедки, грузовой тележки , двух вертлюгов и специальной подвески крюка.

Лебедка состоит из сварной несущей рамы, устанавливаемой на фундаменте; электродвигателя с двумя выходными концами вала; двух трехступенчатых редукторов, входные валы которых соединены с электродвигателями эластичными муфтами двух зубчатых цилиндрических пар, колеса которых вводят в зацепление с малыми шестернями консольно насаженных на выходные валы редукторов; двух канатных барабанов с прикрепленными к ним зубчатыми колесами.

Лебедка оснащена двумя электрическими тормозами и командоаппаратом, обеспечивающим возможность автоматической работы лебедки по заданной программе.

Грузовая тележка состоит из сварной рамы, установленной на четыре ходовых колеса кранового типа, блоков полиспаста подвески крюка и блоков полиспаста передвижения тележки.

Тележку устанавливают на путь эстакады, размещенной внутри здания разливочной машины на высоте около 10 м от уровня головки рельсов железнодорожных путей. На эстакаде установлены два конечных выключателя для автоматической остановки тележки в крайних положениях.

Колонка блоков предназначена для зачалки канатов системы автоматического передвижения тележки к разливочной машине во время разливки чугуна.

Перемещение тележки происходит в результате укорочения каната между тележкой и подвеской крюка и удлинения каната между колонкой блоков и тележкой.

Вертлюги предназначены для подвески направляющих блоков, изменяющих направление канатов. Свободная схема подвески блоков обеспечивает их самоустановку и устойчивость в наклонном положении.

Все канатные блоки кантовального устройства оснащены подшипниками качения. Густая смазка подается по трубопроводу от централизованной автоматической станции, обслуживающую все разливочную машину.

Читайте также: