Как сделать привязку оборудования

Данную статью я представляю вниманию новичков для обеспечения защиты своего софта. Защита реализуется путем привязки к железу компа + онлайн проверка.

Наша защита будет состоять из нескольких частей:

- Генератор серийного номера по системным характеристикам.

- Генератор ключа авторизации по серийнику

- Защищаемая программа

Итак… с структурой мы разобрались, теперь нужно определиться к каким параметрам мы будем осуществлять привязку.

Мы сделаем это через WIN Api функции:

- GetUserName — Имя текущего пользователя.

- GetComputerName — Имя компутора.

- GetVolumeInformation — Получение информации о носителе.

- GlobalMemoryStatus — Информация о используемой системой памяти.

function UserName: string;

var

u: pchar;

i: dword;

begin

i := 1024;

u := StrAlloc(Succ(i));

if GetUserName(u, i) then Result := StrPas(u) else Result := '?';

end;

function ComputerName: string;

var

buffer: array[0..255] of char;

size: dword;

begin

size := 256;

if GetComputerName(buffer, size) then

Result := buffer

else

Result := ''

end;

function GetHard: String;

var

VolumeName, FileSystemName: array [0..MAX_PATH-1] of Char;

VolumeSerialNo: DWord;

MaxComponentLength,FileSystemFlags: Cardinal;

GetVolumeInformation('C:\',VolumeName,MAX_PATH,@VolumeSerialNo,

MaxComponentLength,FileSystemFlags, FileSystemName,MAX_PATH);

Result := IntToHex(VolumeSerialNo,8);

function GetMem: String;

var

MyMem: TMemoryStatus;

MyMem.dwLength:=SizeOf(MyMem);

GlobalMemoryStatus(MyMem);

with MyMem do begin

Result:= IntToStr(dwTotalPhys);

end;

end;

Итак, мы получили всю интересующую нас информацию. Теперь мы склеим эти данные в hex строку, что бы конечный пользователь не знал, какие параметры мы используем.

Берем функцию преобразования в 16ричный вид.

function StringToHex(str1,Separator:String):String;

var

buf:String;

i:Integer;

begin

buf:='';

for i:=1 to Length(str1) do begin

buf:=buf+IntToHex(Byte(str1[i]),2)+Separator;

end;

Result:=buf;

end;

Склеим все параметры —

function getSerial:string;

begin

Result := StringToHex((UserName + ComputerName + GetHard + GetMem));

end;

Вывод полученной строки в TEdit

procedure TForm2.Button1Click(Sender: TObject);

begin

Edit1.Text := getSerial;

end;

Мои поздравления, готов модуль получения serial кода.

Генератор регистрационного ключа

Полученый серийник надо шифрануть, что бы жизнь медом не казалась. Используйте любые методы, я приведу пример MD5.

функция шифрации.

function getKey(Serial: string):string;

begin

Result := MD5DigestToStr(MD5String(Serial+'123'));

Теперь кидаем на форму два Tedit и кнопку.

на онклик ставим

procedure TForm1.Button1Click(Sender: TObject);

begin

Edit2.Text := getKey(Edit1.Text); / в первый Edit вставляем серийник, во втором будет зашифрованый вариант(очевидно)

end;

Пишем основную программу.

1) Кидаем все функции сбора инфы о компе и генерации серийника из первого модуля.

2) Кидаем функцию шифрации серийника из генератора рег ключа.

Приступим к регистрации программы и онлайн привязки. Кидаем Tedit(для ввода рег ключа) + 2 кнопки

(1 — проверка на валидность рег ключа 2 — коннект к серверу и проверка на наличия записи там)

procedure TForm2.Button1Click(Sender: TObject);

begin

if Edit1.Text = getKey(GetSerial) then ShowMessage('RegOk') else ShowMessage('NoFuckinWay');

end;

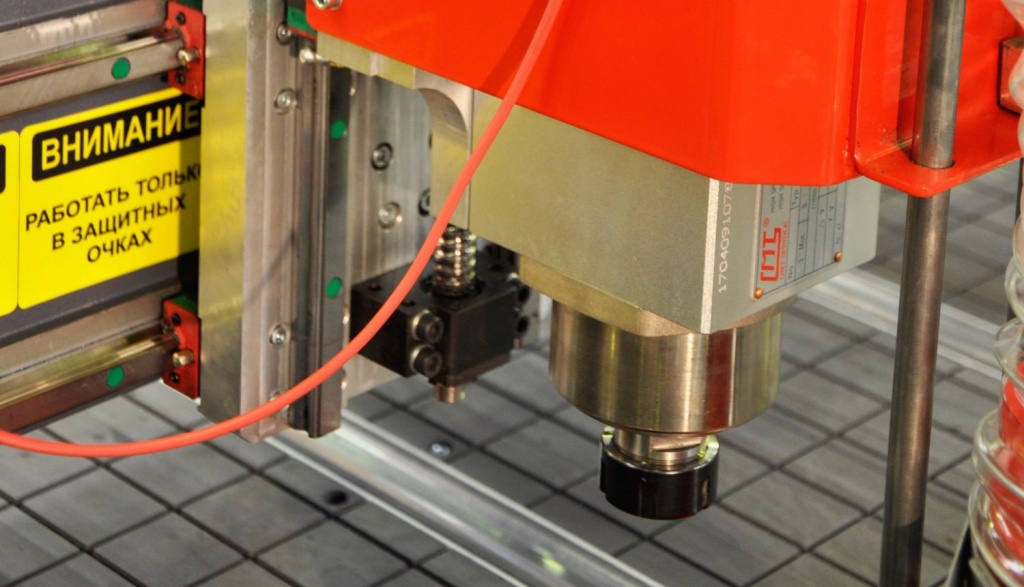

Управляющая программа создана, инструмент выбран и установлен в револьверную головку. Однако система координат станка пока не понимает, в каких точках пространства находятся режущие кромки фрезы или резца. Чтобы программа отработала корректно, нужно выполнить следующий этап наладки — привязку инструмента. Последняя заключается в определении вылетов фрезы, сверла или резца по осям и занесении полученных значений в УП.

При выполнении операции необходимо учитывать следующие нюансы:

- какую поверхность будет обрабатывать инструмент — внутреннюю или наружную;

- направление вращения шпинделя;

- радиус режущей кромки.

Привязка инструмента на станках с ЧПУ выполняется со стойки, поэтому наладчик должен хорошо знать систему и команды, которые используются для установки каждого вида корректоров.

Зачем выполнять привязку?

Для понимания важности операции предлагаем рассмотреть один из наиболее простых частных случаев — установку корректора на длину сверла.

В токарном станке ось вращения заготовки (шпинделя) совпадает с осью любого инструмента, который зажимают в патрон задней бабки, и значение имеет только его длина. В результате неправильной или неточной привязки инструмента к ЧПУ глубина отверстия окажется больше или меньше, чем нужно.

Ошибки в установке корректоров приводят к тому, что инструмент врезается в шпиндель, стол, заготовку на рабочем или холостом ходу. В лучшем случае вы потеряете фрезу, а в худшем — станок придется остановить на длительный и дорогой ремонт.

Когда привязка необходима?

На любом станке ЧПУ привязку инструмента делают перед тем, как выставить ноль детали. Вылеты инструментов определяют в следующих случаях:

- Если у вас многошпиндельный станок или установлена револьверная головка, нужно сделать привязку для каждого инструмента перед началом обработки. Система станка запомнит все значения.

- Если у вас простой станок с одним шпинделем, привязываться нужно каждый раз после смены фрезы или резца.

- После переточки инструмента. Чтобы задать уменьшение длины сверла или изменение размера напайки резца, можно воспользоваться корректорами износа, которые есть в большинстве систем. Однако, если вы только начинаете осваивать станок, лучше определять вылет инструмента каждый раз после переточки, чтобы не ошибиться.

После замены твердосплавной пластины на резцах привязка к ЧПУ станка чаще всего не требуется. Достаточно сделать контрольный замер обработанной им поверхности.

Способы привязки

Способ привязки инструмента к детали и станку выбирают в зависимости от вида обработки и требований к точности. Принципы определения координат режущих кромок одинаковы для всех станков, но таблицы корректоров, команды и клавиатура на стойках могут различаться. Поэтому мы остановимся только на перемещениях инструмента и измерении.

Привязка инструмента на токарно-фрезерных станках, как и другие операции по отладке управляющих программ, выполняется в режиме ручного ввода данных (MDI). Наладчик должен точно знать, какой именно код он прописывает, поскольку его исполнение происходит сразу же после ввода.

Торцевание

Такой способ привязки к ЧПУ не подойдет, если торцевая поверхность детали должна остаться нетронутой.

Точение по наружному диаметру и расточка

Для определения координаты по оси X резец подводят к боковой поверхности детали и протачивают ее с минимальным съемом материала до получения чистой поверхности. Необходимо обработать участок, достаточный для измерения диаметра. Именно этот размер нужно внести в таблицу, чтобы система рассчитала и запомнила координату. В этом случае резец отводят от детали по оси Z.

Слабое место такого способа — точность измерительного инструмента. Для определения наружного диаметра можно использовать микрометр. Его погрешность составляет 0,01 мм. Для определения диаметров отверстий лучше использовать нутромер. Он имеет такую же погрешность измерений. Но если нутромер не войдет по размеру (слишком маленькое отверстие), придется брать штангенциркуль. Даже если это электронный инструмент, добиться точности будет сложнее.

Обкатка индикатором

Этот способ привязки инструмента на токарно-фрезерном ЧПУ с револьверной головкой напоминает центровку электродвигателя. К нему прибегают, когда необходимо совместить ось вращения шпинделя со сверлом или центровкой. Для работы понадобится механический индикатор часового типа и штатив с магнитным основанием. В патрон на револьверной головке устанавливают калиброванный цилиндрический пруток или сам инструмент, если гладкая часть его хвостовика выступает из зажимных кулачков.

На шпинделе закрепляют штатив с индикатором так, чтобы измерительный наконечник опирался на цилиндрическую поверхность хвостовика. Шпиндель проворачивают вручную и смотрят на показания индикатора. Передвижением револьверной головки по X и Y добиваются такого положения, в котором стрелка будет оставаться неподвижной в любом положении шпинделя, и его принимают за ноль.

Щупы или концевые меры

Если поверхность заготовки нельзя обрабатывать, для определения координат по Z и X можно использовать мерные плитки или щупы с известными размерами. Резец подводят к детали с зазором: так, чтобы концевая мера не проходила. На минимальной подаче отводят резец, пока она не войдет. Толщину плитки нужно добавить в корректоры.

Обратите внимание, что при определении координаты резца по оси X толщину мерной плитки умножают на два и прибавляют к диаметру.

Бумага

Этот способ подойдет, когда к обработке не предъявляют высоких требований по точности: раскрой листовых материалов, обработка фасадов. Вместо концевой меры используют бумагу, а фрезу приближают к заготовке до тех пор, пока лист не зажмет между ними.

Электронные датчики

Многие станки комплектуются электронными датчиками привязки инструмента, которые также называют tool setter. Работать с ними удобно и быстро, определение координат выполняется в автоматическом режиме, что исключает вероятность ошибки. Tool setter вызывается командой со стойки. Инструмент подводится вручную на расстояние около 3 мм от датчика, после чего подается команда на определение координаты. В автоматическом режиме резец касается поверхности, а система станка сама делает расчет и вносит корректор в таблицу инструментов.

Также существуют датчики и комплектные измерительные системы, которые можно приобрести отдельно. Один из наиболее известных производителей такого оборудования — Renishaw. Компания изготавливает контактные датчики для привязки инструмента, деталей, проведения высокоточных технических измерений.

Определение координат инструмента на станках Multicut

Компания Multicut — один из ведущих российских производителей фрезерно-гравировальных станков с ЧПУ. Мы предлагаем высоконадежное оборудование для обработки различных материалов, в том числе дерева, пластиков и композитов. В нашем ассортименте представлены одно-, двух- и трехшпиндельные серии агрегатов, а также станки с ЧПУ с автоматической сменой режущего инструмента.

Наше оборудование совместимо со стандартными фрезами и граверами. Их преимущество состоит в том, что данные для привязки уже определены производителем. Их можно копировать из технической документации (паспортов) и вносить в таблицу станка. Если вы собираетесь использовать другой режущий инструмент, мы подберем и включим в комплект поставки подходящие электронные датчики.

Чтобы посмотреть видео о нашем оборудовании, подпишитесь на YouTube канал компании Multicut.

Для получения технической помощи и консультаций свяжитесь с сервисной службой в Москве или Новосибирске по контактным телефонам.

Статья освещает исключительно правильный, на наш взгляд, подход к производству станков — её обязательно стоит прочитать накануне приобретения фрезерно-гравировального оборудования.

Диагностика станков с ЧПУ представляет собой комплекс мероприятий, направленных на выявление причин отказов и сбоев. Конечная цель диагностики – поиск оптимального пути устранения проблем, составление технологической карты ремонта, коррекция управляющих программ.

Композиционные материалы на основе древесины применяются в строительстве, производстве мебели, изготовлении рекламных конструкций, предметов интерьерного дизайна. Наиболее популярный способ обработки ДСП, фанеры и МДФ – фрезеровка.

Надежное закрепление заготовки — гарантия точности и качества гравировальной или фрезерной обработки. Многие производители в этих целях комплектуют фрезерные станки вакуумными столами. Чаще всего это приспособление предлагают в качестве дополнительной опции, и стоимость его достаточно высока.

Опыт предприятий, которые полностью модернизировали свои механические участки, отказавшись от ручного управления в пользу программного, говорит о том, что использование станков с ЧПУ дает реальные преимущества. В данной статье мы не будем приводить точных экономических расчетов, но приведем не менее весомые аргументы, почему вкладывать деньги в покупку современного высокопроизводительного оборудования — во всех отношениях правильный выбор.

Консультационная поддержка по привязке оборудования в проект, обеспечивающая бесперебойную работу объекта в целом.

ПРИВЯЗКА ОБОРУДОВАНИЯ В ПРОЕКТ

Для облегчения привязки нашего оборудования в проект мы предлагаем детальные чертежи оборудования и аксессуаров для монтажа в различных форматах, включая 3D. Дополнительно предоставляем схемы электрических подключений и средств КИПиА.

КОНСТРУИРОВАНИЕ НАСОНЫХ СТАНЦИЙ

Одним из важных вопросов является правильное конструирование насосных станций. При проектировании насосных станции с сухим машинным залом или погружными насосами нужно учитывать множество факторов. От их учета напрямую зависит будут ли насосы кавитировать и испытывать повышенные нагрузки. Неучет важных факторов может повлиять на стоимость эксплуатации насосной станции, включая повышенный расход электроэнергии, дополнительные затраты на сервисное и аварийное обслуживание, накопление осадка и плавающего мусора в резервуаре, скапливание взрывоопасных газов.

Специалисты HydroUnit имеют знания, инструменты и опыт для расчета гидравлически оптимальных резервуаров насосных станций. Результатом нашей работы является предоставление чертежей насосной станции, спроектированной таким образом, что все вышеперечисленные негативные явления не будут оказывать влияние на ее работу и при этом габариты станции в плане будут минимальными. Такие станции требуют минимальных капитальных затрат на возведение и дальнейшую эксплуатацию.

В случае если ваша задача связана с проектированием очистных сооружений сточных вод или промышленного технологического процесса, то в настоящее время для выполнения таких работ мы предлагаем квалифицированные услуги наших партнеров, большинство из которых являются лучшими специалистами в этих областях.

У Вас похожий проект?

Наши специалисты помогут вам определить оптимальную стоимость затрат.

Оставьте заявку на просчет или заполните опросный лист.

Выполненные проекты

ЕвроХим, АО "Невинномысский Азот" реконструкция системы биологической очистки сточных вод 230 000 м3/сутки.

Как сделать привязку на фрезерном станке. Соединение систем координат фрезы, детали и станка. 9 способов выставления ноля детали и привязки инструмента.

- Когда это надо

- Различные варианты

- 1. Торцевание

- 2. Касание

- 3. Контактный способ

- 4. Концевые меры

- 5. Датчики типа Renishaw

- 6. Индикатор часового типа

- 7. Штангенрейсмус

- 8. Лист А4

- 9. На глаз

- Опыт

Вам интересно как сделать привязку инструмента на станке с ЧПУ? Попробуем разобрать этот вопрос подробно и разложить все по полочкам.

На токарном станке и на фрезерном станке после закрепления обрабатываемой заготовки необходимо выставить ноль. И неважно, с числовым программным управлением он или нет.

Привязка — ответственная операция. При ошибочном, неаккуратном выполнении процесса возможны серьезные повреждения оборудования. Что уж говорить о поломанных фрезах и не соответствующих размерам деталях.

Когда это надо

Понятие о привязке содержит в себе две части. Первая связана с системой координат детали. Вторая с системой координат станка.

Если у вас простой ЧПУ, в котором смена оснастки происходит вручную, а оправка только одна, то выставлять ноль придется каждый раз при смене фрезы или сверла.

Но когда у вас несколько оправок или даже есть возможность автоматической смены инструмента, то удобнее будет перед обработкой ввести все данные о коррекции.

Так фрезерная обработка не будет прерываться. Информацию о размерах инструмента и его вылете надо установить один раз. После этого надо будет связывать положение новых заготовок только с одним из инструментов.

Различные варианты

1. Торцевание

Здесь все просто. Выставляем ноль заведомо глубже самой детали на небольшом расстоянии. И снимаем материал. Получившаяся плоскость соответствует нулевому положению.

Недостатки: не каждая деталь подходит, иногда необходимо торцевую грань оставить не тронутой.

2. Касание

Переводим подачу в ручной режим, для подведения инструментов близко к детали. Переключаем подачу на минимум и медленно приближаемся. Услышав шорканье или увидев, что фреза начинает снимать стружку — останавливаемся и обнуляемся. Инструмент на станке привязан.

Это из быстрых, но не идеальных способов. Подходит только для заготовок, в которых эту грань необходимо будет стачивать.

3. Контактный способ

Если обрабатываемый материал токопроводящий, то можно установить систему управления, которая при коротком замыкании, вызванным касанием фрезы детали, выставляет ноль.

Любые контактные способы не подойдут при обработке дерева, камня и пластика.

4. Концевые меры

Оставляем некоторое расстояние между фрезой и деталью. Такое, чтобы концевая мера не проходила между ними. Постепенно увеличивая расстояние, пробуем вставить меру. Когда это получилось — обнуляем, добавив в коррекцию величину концевой меры.

Так выставлять ноль удобно. Не портятся грани заготовки. Но тратится много времени.

5. Датчики типа Renishaw

Современные токарные и фрезерные станки поставляются с таким датчиком в комплекте. Он может работать как автоматически, так и в ручном режиме. В первом случае необходимо подвести фрезу поближе к датчику наладки и программные функции за вас все сделают. А затем можно будет выставить ноль заготовки специальным датчиком для установки детали. Самый быстрый и удобный способ.

6. Индикатор часового типа

Очень похоже на предыдущий способ, только никакой автоматики. Зажали индикатор, подвели инструмент. Потом проделали то же с заготовкой. Так привязывал еще мой дед.

7. Штангенрейсмус

Если стоит система автоматической смены инструментов, привязать все лучше заранее. Для этого используется штангенрейсмус. Вставляем фрезу в оправку и измеряем. Значения вводим в настройки коррекции на инструмент. Это не простой метод, но если осилить такую привязку, то дело пойдет быстрее.

8. Лист А4

Вы никогда не слышали о фануке (fanuc)? У вас простой фрезерный станок для обработки дерева? Тогда можно использовать неточный, но не требующий дополнительной возни и затрат способ. Постепенно опускаем фрезу к материалу, просунув между ними обычный лист бумаги. В процессе передвигаем листок из стороны в сторону. Как только его зажало — выставляем ноль. Это относится не только к фрезерному станку, в простых токарных — по той же системе.

9. На глаз

Для некоторых операций, таких как сверление или контурная обработка, высокая точность привязки инструмента вообще не нужна. Достаточно придвинуть инструмент к заготовке как можно ближе, оставив видимый глазу просвет.

Самым тревожным является первый запуск токарного станка. То же касается и фрезерных станков. Даже страшно нажимать кнопку Cycle Start. Оборудование, у которого числовое программное управление, стоит немалых денег. С опытом это проходит. Но не стоит забывать, что большинство аварий происходит именно из-за ошибок, связанных с привязкой. Берегите свои станки.

Читайте также: