Как сделать кж 1 плазма

Работа облегчается с программами для плазмы, создание чертежей проходит быстрее. Главное - правильно задать параметры и разобраться, как работает технология.

- О специальных программах и работе с чертежами

- Программа обработки

- Особенности работы с оборудованием

- Первый этап

- Второй этап

- Третий этап

- Четвертый этап

- Пятый этап

- Заключение. Некоторые особенности плазменной резки

Работа серьёзно облегчается, когда используются программы для плазмы ЧПУ, создание чертежей в этом случае проходит быстрее. Главное – правильно задать параметры и разбираться в том, как работает технология.

О специальных программах и работе с чертежами

Благодаря современным лазерным станкам, а так же программам для плазмы ЧПУ и созданию чертежей можно без проблем обрабатывать заготовки из любых материалов, обеспечивая высокую интенсивность процесса вместе с качеством. Но современные технологии отнюдь не способствовали тому, что человек полностью исключается из технологической цепочки.

Операторы освобождаются лишь от участия в самом процессе изготовления заготовок.

Чтобы получить требуемый результат для ЧПУ, требуется соблюдать главные условия, состоящие в должном уровне подготовки производства, разработке программ управления станками.

Суть любого обеспечения, используемого при управлении – создание набора кодов, которые проходят преобразование внутри микроконтроллера ЧПУ, а затем становятся импульсами при поступлении к механизмам исполнения. Функция последних передаётся шаговым электродвигателям, либо серводвигателям. Но последний вариант применяют лишь у некоторых моделей станков. Важно правильно выбрать и программу для создания чертежа.

Электродвигатели применяются по ходу преобразования импульсов, после чего последние становятся механическими движениями для инструментальной части. В этом же процессе участвуют несущий шпиндель с фрезой. Внутрь программы закладывается своеобразный маршрут, который в дальнейшем реализуется станком. От этого зависит то, как фреза двигается относительно будущей заготовки.

Благодаря современным технологиям становится просто обеспечить требуемую скорость, силу резки. Пламенная обработка так же облегчает процесс.

Внутри управляющей программы создают отдельный файл, который должен пройти обработку в дальнейшем. Что предполагает выбор современного ПО. Но надо создать предварительно эскиз будущего изделия, ведь маршрут не может появиться на пустом месте.

Программа обработки

Изделия создаются на основе эскизов, роль которых передается трехмерным моделям математического типа. Участие плазмореза организуется на более поздних стадиях. Такое название получила точная копия конструкции, которая воссоздается в виртуальном пространстве.

Такие решения можно описать как системы автоматического проектирования. В промышленности и конструкторских бюро данный инструмент уже давно стал незаменимым помощником. Облегчается, упрощается весь цикл, составляющий процесс разработки документов для конструкторов благодаря пакетам подобных программных решений. Это касается и создания эскизов для деталей с помощью плазменной резки, технологии моделирования в трёхмерной плоскости, разработки деталей для сборки.

Так называемые САПР-пакеты – базис, по которому создают управляющие программы, отправляют результаты на сами станки, что позволяет приступить к производству. Далее при обработке принимает участие плазма.

Особенности работы с оборудованием

Можно следующим образом описать типичную стратегию, по которой применяются фрезерные ЧПУ станки, когда создаются изделия:

- Этап, посвященный созданию эскиза или чертежа.

- Предыдущая работа становится основой для разработки моделей в трёхмерном варианте.

- Задание маршрута при использовании программного обеспечения. Трехмерная модель теперь становится основой, по которой создается этот самый маршрут.

- Затем переходят к экспорту управляющей программы, с использованием специального формата. Главное, чтобы формат был понятен самой модели лазерного станка.

- Загрузка программы управления внутрь памяти устройства. После чего запускается программа обработки.

Первый этап

На первом этапе не обойтись без тщательного изучения документации конструкторского содержания. Предполагается применение чертежей по мелким компонентам и сборочным единицам, большого количества материалов при разработке подробных чертежей. На чертежах специалисты укажут виды, разрезы, сечения, проставят необходимые размеры. Использование плазменной резки упрощает получение требуемого результата.

Несколько лет назад производственные условия предполагали создание технологических карт для построения будущих изделий. Они предназначались для того, чтобы эффективно организовать работу специалистов с ручными фрезерными станками. Но, когда появилось автоматическое оборудование, создавать такие карты больше не нужно.

Подробные чертежи в большинстве случаев с самого начала поддерживают электронный формат, создаются с его активным применением. Двухмерные эскизы, помимо всего прочего, легко сделать, осуществив оцифровку бумажного чертежа. Созданная в программе, такая картинка ускорит процесс обработки.

Второй этап

Во время второго этапа создаются детали в трехмерной плоскости. Эта задача так же осуществляется с использованием CAD-среды. Благодаря чему можно доступна визуализация каркаса у деталей, узлов для сборки, целого изделия. Дополнительная возможность – проведение расчётов на основе жёсткости с прочностью.

Трехмерная модель, ставшая базисом – это математическая копия изделия, каким оно должно быть в готовом виде. Для воплощения проекта в жизни остается лишь выпустить деталь, обладающую требуемыми характеристиками. Использование плазменной резки позволяет быстрее добиваться результатов.

Третий этап

Именно для получения необходимого результата применяется третий этап. Он предполагает разработку маршрута для будущей обработки с применением плазменного оборудования. Такая работа относится к технологической части процесса. Она влияет на несколько параметров в итоге:

- Качество, с которым выпускаются изделия.

- Уровень себестоимости.

- Скорость обработки.

Если говорить о фрезерных станках с ЧПУ, на которых осуществляется резка, то в данном случае трехмерный эскиз преобразовывается. Значит, выполняются следующие действия:

- Область обработки ограничивается.

- Определение переходов, чистовых и черновых.

- Подбор фрезы с определёнными габаритами.

- Программирование режимов, в которых проводится резка.

Есть специальное программное обеспечение – посткомпрессоры. Они позволяют провести экспорт описанных выше данных в удобном формате, который без проблем принимается в контроллере для станка ЧПУ, представляющего ту или иную конкретную модель.

Четвертый этап

Четвёртый этап завершается оформлением рабочего файла управления, позволяющего создать требуемую деталь. После этого все делают сами плазморезы.

Пятый этап

Завершается работа на пятом этапе. Он предполагает, что файл программы загружается в память станка ЧПУ. Выполняется сама обработка. Первый образец выпущенной детали надо обязательно проверить. Если выявлены ошибки, то проводятся корректировки и в электронной документации.

Заключение. Некоторые особенности плазменной резки

Плазменная резка относится к одному из самых эффективных способов для обработки металла. Но такой мощностью сложно управлять, с этим справятся только мастера достаточно высокой квалификации. Только их можно допускать к управлению плазморезом.

На некоторых деталях могут появиться незначительные дефекты, в этом нет совершенно ничего страшного. Надо только учитывать особенность каждого из оснований, используемых в производстве. Минимальный размер отверстия при использовании данной технологии так же имеет свои особенности. Например, если диаметр металла – 20 миллиметров, то максимальная величина для самого отверстия – 15 миллиметров. Это надо учитывать, работая с программой для плазмы ЧПУ, создание чертежа только в этом случае будет точным.

В зависимости от толщины листа надо использовать ток с различными характеристиками. Например, листовой прокат на 40 миллиметров и больше разрезается силой тока 260 Ампер. Но 30 Ампер будет достаточно, если толщина всего 2 миллиметра. Сила тока влияет на то, какой получается толщина листа. Надо учитывать и то, какая форма у детали сохраняется на каждом участке. От этого результат тоже зависит.

Современное оборудование отличается высоким уровнем точности. Но небольшие отклонения вполне допустимы, если они не превышают существующих стандартов.

Вложения Бирка Общий вид Общий вид, компьютер Общий вид, плазматрон, фильтр и компрессор Деталь Деталь бракованная при использовании первого метода Лист толщиной 20мм, из которого уже вырезано некоторое количество деталей Вырезание детали, искры падают на шланги и провода Плазменный резак с упорным механизмом на пяти шариках

1) Лист режется одним файлом G-кода. Сначала внутренние отверстия одной детали, потом внешний контур, переезжаем к следующей детали, отверстия, контур, к следующей .

2) У вас ТНС есть или резак на только на шариках елозит?

1. Естественно лист нагревается и на решетке гуляет.

3. Для прокола толстых металлов использовать старое сопло. Сделал прокол поставил на паузу, поменял сопло на то которым выполняется рез.

6. Надо смотреть на состояние сопла. При резке частицы с катода оседают на сопле, а там зазор небольшой. Поставив новый катод можно закоротить с соплом.

Нет, резак только на шариках и к этим шарикам все и прилипает. По поводу нагрева листа спосибо, буду знать. Только не нужно на руководство ссылаться, пожалуйста. Там кромя этой таблицы режимов нету НИЧЕГО полезного. И та так се работает. За метод замены сопла спасибо, буду знать. Просьба скинуть свои режимы для резки железа 20ммм. На 80А попробую поработать, но и так подача 500 стоит от 80А, не 750 от 105А. И то пару деталей не прожгло. Точнее прожгло все, только на двух деталях в процессе резки соплом 105А и током 105А и подачей 500 в процессе реза произошол недорез. Хорошо, что увидел раскаленный металл и остановил. Дорезал на подаче 450. Можно ли увеличить задержку прожига? Сейчас стоит 1с. Для 85А в таблице стоит 85А 1.25. А если 2с поставить? Меньше окалина входная будет? Вобщем просьба поделиться своими отработанными режимами для железа соплом 105А. И что это за опция - тип ввода? Какой лучше ставить? Если можно, то выслать скриншотами свои отработанные параметры с указанием расстояния от защитного экрана резака до детали (у меня 4мм сейчас), типа сопла и силы тока. Фотки с экрана компа с Шиткамом свои прилагаю. Про шланги понял. Если можно, то тоже фотку, кто как их там прикрывал или ограждал. И поподробней, если можно, и поконкретней. Кто знает - киньте ссылку на хорошее обучающее руководство или сайт по работе с плазмой.

Вложения Метод ввода. Что лучше поставить? Мои настройки инструмента для сопла и тока 105А, расст. от экрана резака до детали - 4мм. Мои настройки подачи для сопла и тока 105, расст. от экрана резака до детали - 4мм Детали, 82шт, которые вырезал по этим параметрам Отходы

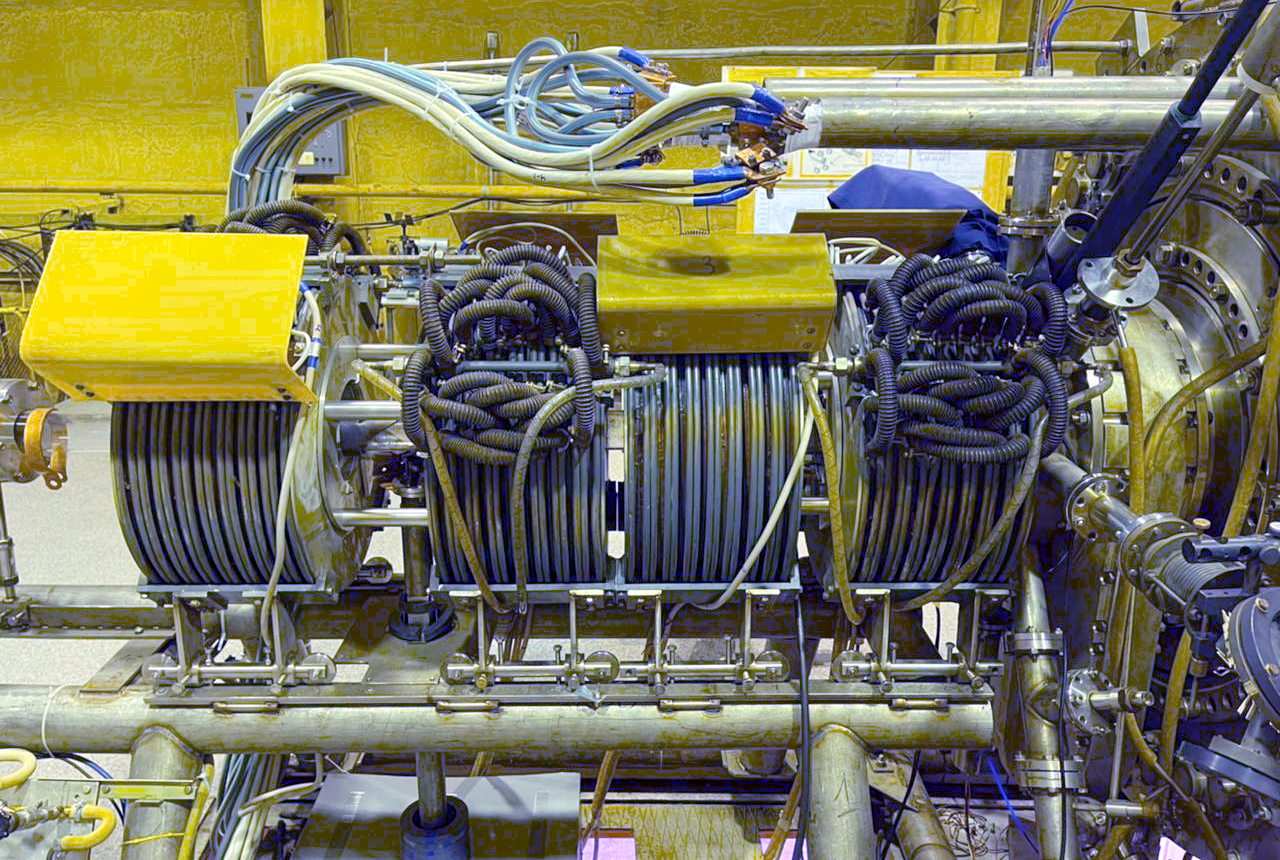

В 2016 году Хабр рассказал о старте проекта Курчатовского института по созданию прототипа безэлектродного плазменного ракетного двигателя (БПРД) мощностью 100 кВт. Сегодня этот проект выходит на финишную прямую, и пора измерять плотность плазмы и ускорение ионов, чтобы подобрать оптимальные режимы двигателя. Ведь двигателю придется работать на орбите десятки, а то и сотни часов, и фактическая плотность плазмы должна соответствовать расчетной для достижения требуемых параметров тяги и ресурса.

Кому он нужен, этот геликонный двигатель

Что такое геликонный двигатель. Это один из видов плазменных двигателей, входящих, наряду с ионными двигателями (ИД), в более общий класс так называемых электрических ракетных двигателей.

ГЕЛИКОН (от греч. helix, род. падеж. helikos - кольцо, спираль) - слабо затухающая электромагнитная волна, возбуждающаяся в газовой плазме или плазме твердых тел, находящейся в постоянном магнитном поле.

Далее — зачем вообще нужен плазменный ракетный двигатель. В ракетостроении, начиная с самых первых полетов и по сегодняшний день используются ракетные двигатели на химическом топливе (жидкостные и/или твердотопливные). Из плюсов — у них высокая тяга, позволяющая отправлять многотонные космические аппараты на околоземную орбиту и к планетам Солнечной системы. Из минусов — эти двигатели чрезвычайно прожорливы, и топливо занимает до 99% от возможной полезной нагрузки.

Что важно — для дальних перелетов в глубоком космосе традиционные ракетные двигатели не слишком подходят, т.к. при работе на химическом топливе имеют относительно низкую скорость выброса рабочих газов, не превышающую 5 км/с. Иными словами, с их помощью хорошо разогнать космический аппарат для дальнего полета с высокой скоростью не получится.

Для длительного межпланетного полёта двигатели космического аппарата должны обладать большей скоростью истечения газов (рабочего тела), недоступной для химических ракетных двигателей. Кроме того, очень актуальна задача экономии топлива. Поэтому космической отрасли требуется двигатель с многократно увеличенным удельным энергосодержанием рабочего вещества.

Схема работы геликонного двигателя. Источник: НИЦ "Курчатовский институт"

На эту роль уже несколько десятилетий претендуют различные типы электрического (плазменного) двигателя. В плазменном двигателе тяга возникает в результате выброса заряженных частиц, поэтому требуется источник электрической энергии для создания и ускорения заряженных частиц. К примеру, расчетная скорость выброса газов у плазменного двигателя находится в диапазоне от 5 до 50 км/с, т.е. может почти на порядок превышать скорость истечения газов у двигателя на основе химических реакций.

Геликонный плазменный ракетный двигатель (ГПРД) позиционируется в последнее десятилетие как новое поколение электрических двигателей для передвижения в космосе. Геликон — это название низкочастотной электромагнитной волны, которая возникает в плазме, находящейся во внешнем постоянном магнитном поле.

Большой вклад в популяризацию идеи геликонных двигателей внес Олег Батищев, кандидат физико-математических наук, выпускник и доцент МФТИ, и позже сотрудник Института прикладной математики им. М.В. Келдыша РАН. В конце 2000-х Олег Батищев, работая в MIT (Массачусетский Технологический Институт), предложил идею одноступенчатого геликонного двигателя в виде кварцевой трубки с навитой обмоткой для создания магнитного поля и антенной для возбуждения геликонной волны. Поступающий газ ионизируется мощностью, подводимой к антенне, плазма разогревается, и магнитное поле направляет плазменную струю в нужном направлении.

Чтобы популяризовать свою идею, в 2009 году Олег Батищев организовал публичную демонстрацию плазменного двигателя, сделанного из бутылки Кока-Колы и жестяной банки, помещенных в вакуумную камеру. На YouTube сохранилась запись этого эксперимента с макетом мини-геликонного двигателя, хотя видео и не очень хорошего качества. Можно увидеть, как с подачей тока в бутылке загорается свечение, и струя голубой плазмы истекает из отпиленного донышка.

Небольшой итог: геликонный двигатель обладает несколькими преимуществами перед большинством других конструкций электрических ракетных двигателей. В нем отсутствуют электроды, погружаемые в плазму (эти электроды имеют малый ресурс), практически нет эрозии стенок рабочей камеры, можно относительно легко управлять тягой.

Геликонный двигатель без движущихся механических частей и подверженности эрозии может иметь значительный ресурс, и работать, пока он обеспечивается энергией и рабочим телом для создания плазмы.

Следует уточнить, что в геликонном двигателе, в отличии от традиционного реактивного двигателя, разделены источник энергии и рабочее тело. Источник энергии может быть любой — например, солнечная батарея или бортовой ядерный реактор.

Об интерферометрии как методе измерения параметров плазмы

Прежде чем перейти непосредственно к рассказу о 94-гигагерцевом интерферометре, сделанном в Санкт-Петербурге для установки Е-1 Курчатовского института (на ней выполнен прототип геликонного двигателя), стоит рассказать, каковы типичные применения интерферометрии и почему они так важны для будущего мировой энергетики.

Методы измерения параметров плазмы крайне разнообразны, без преувеличения можно сказать, что в этом вопросе используется большая часть арсенала экспериментальной физики, так или иначе связанная с электромагнетизмом.

Для измерения плотности электронов в плазме можно использовать интерферометр. Метод интерферометрии основан на измерении фазового сдвига при прохождении электромагнитной волны через исследуемый объект. Фазовый сдвиг, вносимый плазмой, может быть измерен фазовым детектором, и затем по определенным формулам может быть рассчитана электронная плотность плазмы.

Конечной целью, побуждающей вводить в строй новые токамаки во многих странах мира, и повышать температуру плазмы от десятков до сотни и выше миллионов градусов, является создание устройства, позволяющего осуществить управляемый термоядерный синтез в коммерческих целях, а если говорить шире — для обеспечения человечества неисчерпаемым источником экологически чистой энергии на ближайшие тысячелетия.

Наиболее известным проектом в этой области является ITER – проект международного экспериментального термоядерного реактора (реактор расположен во Франции, но работу над его созданием ведут ученые из десятков стран мира, в том числе, большой вклад вносит Россия). Проект официально начат в 1988 году, в 2025 году планируется достройка самого большого токамака в мире, и только в 2035 году планируется достижение важнейшей промежуточной цели – получение энергии за счет слияния атомов дейтерия и трития (изотопов водорода) в гелий с выделением огромной энергии.

Надо отметить, что ITER изначально не предполагал возможности не только использования выделяемой энергии в коммерческих целях, но даже перевода этой энергии в электричество. Эту цель предполагается достичь в планируемом термоядерном реакторе DEMO (DEMOnstration power plant). Выход на режим генерации электроэнергии, когда часть вырабатываемой энергии будет использована для поддержания термоядерной реакции в токомаке и для других нужд электростанции, а часть – передана во внешнюю сеть – планируется после 2050 года. Этот этап развития термоядерной энергетики также является промежуточным, поскольку стоимость и объем вырабатываемой электроэнергии будут еще не такими, как у существующих даже на текущий момент электростанций. Постройка коммерческих термоядерных электростанций планируется еще позднее.

Впрочем, если большие международные проекты могут позволить себе развитие в течение многих десятилетий без коммерческого результата, частные компании, которые также существуют в этой области, рассчитывают получить коммерческие результаты гораздо быстрее.

Следует упомянуть также британскую компанию Tokаmak Energy, основанную в 2009 году, которая ориентирована на создание сферических токамаков малых размеров с использованием высокотемпературных сверхпроводников. В планы компании входит запуск к 2030 году токамака с возможностью генерации электроэнергии.

Интерферометры для измерения плотности плазмы — сделано в России

Магнитное поле плазменной установки отрицательно влияет на работу любой установленной вблизи аппаратуры, включая интерферометр. Поэтому интерферометр приходилось отодвигать как можно дальше от магнитного поля установки, доставляя СВЧ-сигнал по длинным волноводам.

Огромный минус такого решения — настолько большое затухание сигнала в длинных волноводах, что СВЧ-сигнал ослаблялся на один или даже два порядка по сравнению с ситуацией, когда СВЧ источник и приёмник расположены в непосредственной близости от установки. Поэтому создание нечувствительных к магнитному полю интерферометров — это большое технологическое достижение в отечественном и мировом приборостроении.

Теперь перейдем от общих рассуждений к конкретике и расскажем о 94-гигагерцевом интерферометре, 3 экземпляра которого поставлены в НИЦ "Курчатовский институт" на проект создания прототипа 100-киловаттного геликонного двигателя.

Выбор рабочей частоты 94 ГГц был обусловлен в первую очередь концентрацией электронов в плазме. Частота 94 ГГц идеально подходит для измерения плазмы с плотностью электронов до 10 13 см -3 . Именно такая плотность характерна для геликонных источников.

Рабочая частота диагностического оборудования (интерферометра) должна в несколько раз превышать плазменную частоту, которая прямо пропорциональна плотности электронов

(),

иначе СВЧ-волна просто не проникнет в плазму и отразится от неё, как будто плазма является для волны зеркалом. Именно поэтому для интерферометрии более плотной плазмы требуется использовать более высокие частоты. Согласно техническому заданию на интерферометр для Курчатовского института, плазменная частота в установке макета геликонного двигателя составляет примерно 30 ГГц.

Также, чтобы избежать проблем с отклонением зондирующего луча, отношение диаметра D плазменного облака к длине волны интерферометра λ, (D / λ) должно быть достаточно большим. В различных научных работах показано, что для цилиндрической плазмы с постоянной плотностью при соответствующем размере рупора должно соблюдаться условие D / λ > 3. Из-за особенностей, описанных выше, для макета геликонного двигателя была выбрана рабочая частота интерферометра 94 ГГц.

Многие спросят, почему 94 ГГц, а не ровно 90 ГГц? Дело в том, СВЧ-компоненты выпускаются на определенные дискретные частоты, и выбор этих частот обусловлен локальными минимумами ослабления СВЧ-сигнала в атмосфере и под действием других факторов в общем частотном спектре. К таким минимумам относится и участок вокруг 94 ГГц. Другие ближайшие минимумы ослабления СВЧ-сигнала лежат вокруг частот 76 ГГц (что очевидно мало) и 130 ГГц (можно использовать, но излишне дорого, так как с ростом рабочей частоты стоимость СВЧ-компонентов растет почти экспоненциально).

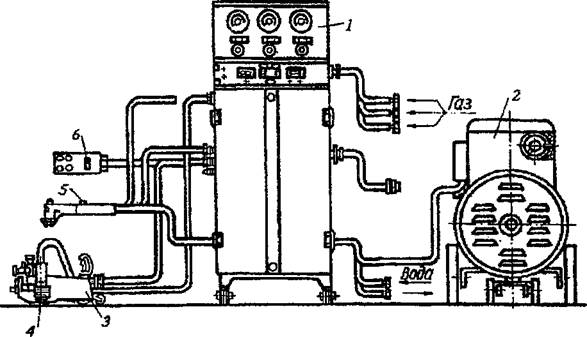

Структурная схема канала интерферометра имеет следующий вид:

Гетеродины приемника и передатчика интерферометра запитаны от одного кварцевого генератора сигналами, немного разнесёнными по частоте. Прошедший через плазму сигнал преобразуется сначала в первую промежуточную частоту (ПЧ) 78 МГц, а затем во вторую ПЧ 200кГц.

Выбор относительно низкой частоты второй ПЧ позволяет записывать и анализировать сигнал в большом временном окне. Также в усилителях промежуточной частоты была реализована фильтрация частот 2 МГц и 10 МГц. Это было необходимо, так как для разогрева плазмы в макете геликонного двигателя используются СВЧ-генераторы большой мощности (десятки киловатт), работающие именно на этих частотах. Поэтому, чтобы избежать наводок, в тракте ПЧ была предусмотрена дополнительная фильтрация.

Измерения плотности плазмы проводятся на одной фиксированной частоте, поэтому сдвиг фазы возможно измерять с большой точностью и в реальном времени. Экспериментально измеренное среднеквадратичное отклонение фазы, которое обусловлено шумами прибора, составило 1°. Такая точность определения фазы позволяет проводить измерения плотности с погрешностью меньше 1%, поскольку в плазме геликонного двигателя набег фазы составляет несколько сот градусов.

The road ahead или планы на будущее

Интерферометр на 330 ГГц (длина волны около 1 мм) также может быть интересен тем, что с его помощью можно создать особенно узкий луч для исследования плазменных пучков с малым сечением. В установке Е-1 в НИЦ "Курчатовский институт" есть подобные сечения. Такой интерферометр на 330 ГГц может найти применение и для исследования плазмы под антенной геликонной установки, где плотность плазмы выше значения в 10 13 см -3 .

Интересные проекты реализуют в России, не правда ли?

Плазменная резка использует сжатую электрическую дугу, которую обдувает газ. Обдувая дугу, газ нагревается и распадается на положительно и отрицательно заряженные частицы (ионизируется). Заряженные частицы преобразуются в плотный поток плазмы с температурой до 15000°С. Сразу оговоримся, что на практике широко используется плазменная разделительная резка. Поверхностная плазменная резка используется довольно редко.

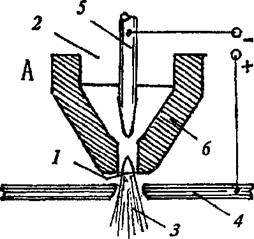

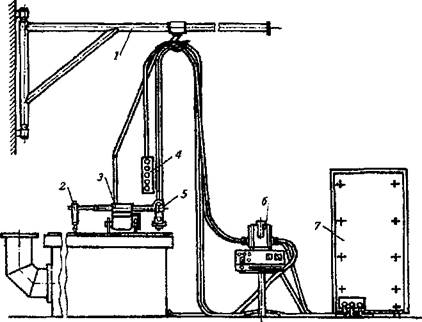

Сама резка может осуществляться плазменной дугой и плазменной струей. На рис. 43 показано, в чем заключается различие этих двух видов плазменной резки. В первом случае (плазменная дуга прямого действия) разрезаемое изделие (деталь) включено в электрическую цепь и дуга образуется между металлом и вольфрамовым электродом резака. Во втором случае дуга возникает в резаке между двумя электродами, а деталь (разрезаемый металл) в электрическую цепь не подключена. Плазменная резка более производительна, чем кислородная. Но когда речь идет о резке металлов большой толщины или о резке титана, плазменная резка уступает

Рис. 43. Плазменная резка.

А - резка плазменной дугой: 1 - дуга, 2 - газ, 3 - струя плазмы 4 - металл,

5— электрод из вольфрама; Б — резка плазменной струей: 1 - дуга, 2- сопло, 3- катод, 4- электрод из вольфрама, 5— плазмотрон, 6 — плазменная струя

свои позиции кислородной резке. Когда же надо резать цветные металлы (особенно алюминий), то без плазменной резки не обойтись. Какие же газы применяются для плазменной резки? Их можно разделить на активные и неактивные газы. Активные — это кислород и воздух, а неактивные — азот, аргон, водород. В общем и целом применение активных газов требуется при резке черных металлов, а неактивные газы (и их смеси) используются при резке цветных металлов и сплавов. В приводимой ниже таблице даны области применения рабочих газов.

Использование газов при плазменной резке

Медь и ее сплавы

Алюминий и его сплавы

при тотщине до 60 мм

при толщи не до 70 мм

при толщи не до 60 мм

не реко мендуетея

только высоколегированную толщиной до50 мм

Азот с кислородом

при резке любой толщины

латунь — до 90 мм

при толщине до 20 мм

высоколеги ро ванные — до 75 мм, низколегированные и низкоуглеродистые — до 30 мм

пригоден для любой толщины

Азот с водородом

для резки средних толщин — до 100 мм

для резки средних толщин — до 100 мм

Аргон с водородом

пригоден для толщин 100 мм и выше

пригоден для толщин 100 мм и выше

только для высоколегированной до 100 мм толщины

В таблице представлены технические данные полуавтоматов и переносных машин для плазменной резки.

Полуавтоматы и переносные машины для плазменной резки

Толщина разрезаемого металла (мм)

25 (для низкоуглеродистой стали)

аргон водород азот

Рабочее давление газа (МПа)

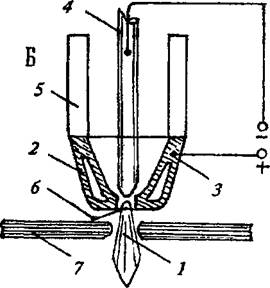

Рис. 44. ПРП-2 — полуавтомат для плазменной резки.

I— пульт; 2— источник электроэнергии; 3— тележка; 4— плазмотрон машинный; 5— пульт; 6— плазмотрон ручной

^ / — полвескл шлангов и кабелей; 2— циркуль; 3— портативная машина; 4— пульт; 5— плазмотрон; 6— Стационарный пульт

^ управления; 7— энергообеспечение

Разрешается питать полуавтомат ПРП-2 от водородной рампы пли отдельного баллона с соответствующим редуктором. Использование вместо указанных средств защиты обратного клапана типа ПЗС. прпгодного для других газов-заменителей ацетилена, — запрещается.

При резке на полуавтомате ПРП-2 с использованием неактивных газов (азот, аргон) подача их к машине должна проводиться от баллонов с соответствующими редукторами или по газопроводу. В этом случае источником питания может служить перепускная (разрядная) рампа или воздухоразделительная установка, продукты разделения которой централизованно поступают к цехам.

Газопитание других переносных полуавтоматов и машин (ПВ-

Все полуавтоматы и переносные машины для плазменной резки. кроме машины ПВП-В, оснащены плазмотронами с водяным охлаждением и поэтому могут эксплуатироваться только при положительной (комнатной) температуре. Полуавтомат ПВП-В предназначен для плазменной резки низкоуглеродистой стали толщиной до 20 мм при отрицательной (до—10°С) и положительной (+40°С) температуре, поскольку плазмотрон имеет воздушное охлаждение.

Для ручной плазменной резки выпускаются два комплекта: КДП-1 и КДП-2 с плазмотронами РДП-1 и РДП-2.

КДП-1 обеспечивает резку алюминия толщиной до 80 мм, коррозионностойкой и высоколегированной стали толщиной до 60 мм и меди толщиной до 30 мм. Наибольший рабочий ток 400 А. Напряжение холостого хода источника питания 180 В. Наибольшая мощность дуги 50 кВт. Плазмотрон РДП-1 работаете использованием в качестве плазмообразующих газов азота, аргона или их смеси с водородом. Поскольку плазмотрон водоохлаждаемый комплект аппаратуры, он должен работать при температуре окружающей среды выше 0°С.

КДП-2 уступает КДП-1 по мощности дуги (мощность всего 30 кВт), но может работать на открытом воздухе в любое время года.

Плазмотрон РДП-2 работает в среде аргона, азота или их смесей с водородом. Масса комплектов аппаратуры КДП-1 и КДП-2 7,5 кг. Эти аппараты — беспультовые. Они проще в эксплуатации и обслуживании, содержат режущие плазмотроны в комплекте с кабель-шланговым пакетом, коллектором и зажигалкой для возбуждения режущей дуги.

Беспультовые комплекты аппаратуры рациональнее, чем пультовые при выполнении ограниченного объема работ с загрузкой режущего устройства (плазмотрона) не более чем на 40—50 %. Комплекты КДП-1 и КДП-2 следует укомплектовывать на время выполнения работ по резке приемлемыми сварочными выпрямителями и преобразователями.

При этом необходимо иметь в виду, что действующими правилами техники безопасности для ручной плазменной резки разрешена максимальная величина напряжения холостого хода источника питания 180 В.

Несмотря на обилие сложных преобразователей, решил придумать схему попроще - для начинающих радиолюбителей. Придумать особо ничего не получилось, но получилось упростить процесс сборки до предела. За основу взял балласт от энергосберегающей лампы. Структурная схема самодельной плазменной лампы:

Лучше всего взять лампу КЛЛ на 40 ватт - она работает достаточно стабильно, включал даже на час, работает без проблем. В качестве повышающего высоковольтного трансформатора применил готовый трансформатор строчной развёртки ТВС 110ПЦ15. Подключал его к выводам номер 10 и 12. Такие строчные трансформаторы можно найти в старых советских телевизорах, хотя можно взять и новый, только они выпускаются со встроенным умножителем.

С трансформатора идут два вывода: один фаза, другой ноль, фаза идет с катушки, а ноль - самая последняя ножка на трансформаторе (она под номером 14).

Фазу мы подключаем к лампе накаливания, а другой провод, выходящий с нулевой ножки, следует заземлить. В общем на следующем фото всё подробно расписано и нарисовано.

Если вам всё равно что-то непонятно - посмотрите это обучающее видео в HD качестве:

Также если вы подключите умножитель напряжения к выходам ТВС, то вы сможете наблюдать свечение люминисцентной лампы, от создаваемого ВВ поля.

Внимание! Разряды с умножителя смертельно опасны! После выключения разрядите умножитель, замкнув два его вывода между собой. Видеоролик того, что у меня в итоге получилось смотрите ниже:

Эксперименты с плазменным шаром проводил Pasha Kuzmenkov.

Форум по обсуждению материала КАК СДЕЛАТЬ ПЛАЗМЕННУЮ ЛАМПУ?

Про использование технологии беспроводного питания различных устройств.

Приводятся основные сведения о планарных предохранителях, включая их технические характеристики и применение.

Что такое OLED, MiniLED и MicroLED телевизоры - краткий обзор и сравнение технологий.

В каком направлении течет ток - от плюса к минусу или наоборот? Занимательная теория сути электричества.

Читайте также: