Как сделать форму для моллирования стекла

Посоветуйте из какого материала выпилить форму для литья стекла. То есть расплавленное стекло я заливаю в форму, сверху давлю прессом.

Уже успел найти:

-температура "стеклования", когда стекло застывает - около 600 оС

-температура расплавленного стекла - точно так и не нашел, одни пишут, что 1500, другие - что 1100

Сталь не могу обрабатывать. Что-то вроде дюраля если бы. Форма не должна расплавиться. Так у дюраля температура плавления 650 градусов. Скорее форма расплавится. Что-то легко обрабатываемое и тугоплавкое нужно..

Обычно формы для отливки бутылок делаются из чугуна (марок не подскажу, хоть и помогал одним ребятам готовить файлы узоров на бутылки), которые лудят оловом (расплавленный слой олова на поверхности чугуна выполняет роль смазки и глянцующего покрытия). Также обычно чугун используется для изготовления витражей по технологии "кастинг" (второе название "мурано", "муранское стекло") - здесь в металлическую иногда переборчатую форму заливают стекло разных цветов. При "фьюзинге" ( спекании разноцветных кусочков стекла к стеклу-подложке) для текстурирования стекла-подложки используют неметаллические высокотемпературные смеси, но здесь большой температуры нет, т.к. стекло при фьюзинге разогревается не до полного расплавления, а до получения начального вязко-текучего состояния (достаточного что-бы края оплавились и произошло спекание).

Так вот, сам я обработку чугуна на маленьких станках не делал, но мне на выставке "Реклама -2008" vv92 рассказывал о таких экспериментах.

Лужу, паяю, станки ЧПУ починяю.

Еще частенько здесь болтаю: Телеграм сообщество ЧПУшников: t.me/cncunion

У меня одна из сестренок занимается лампворком, делает различные украшения из венецианского стекла. Для формования бусин использует формы из латуни и графита. Но если форма из латуни нагреется, то стекло начинает прилипать. При больших температурах рекомендует использовать керамические и гипсовые формы. Посоветовала посетить форум для влюбленных в лампворк и сайт по этой тематике.

Гипсовый слепок не пойдет - гипс такой температуры не выдержит (под действием такой температуры из гипса будет уходить кристаллогидратная вода и будет получаться обезвоженный гипс - алебастр).

Лужу, паяю, станки ЧПУ починяю.

Еще частенько здесь болтаю: Телеграм сообщество ЧПУшников: t.me/cncunion

Спасибо.

Точка отсчета есть.

Мне еще мысль пришла использовать титан. Относительно тугоплавкий - где-то около 1600 температура плавления. Обрабатываться должен как дюралюмин.. (не знаю, не пробовал) Где-то вычитал что при достижении высоких температур становится очень активным и еще процессы химические начинают происходить разные.. окисление, взаимодействие с водородом..

Как думаете по поводу титана?

Недостатком титана является плохая обрабатываемость резанием из-за склонности к налипанию, низкой теплопроводности и плохих антифрикционных свойств.

По свойствам латуней и бронзы вот ссылки.

латунь и бронза

Интересно было бы узнать, можно ли бронзу использовать, я щас свойства изучаю у разных марок просто координально отличаются.

Ухххх. Забудьте про титан. Вы этого не хотите и Вам этого не надо.

Я за графит - при достаточно стойких инструментах обрабатывается легко и быстро + термостойкость. Правда не знаю как там в Вашем случае применительно к стеклу.

По обработке резанием титан ближе к нержавейке, не сказать еще хужей.

Приходилось неоднократно обрабатывать - "резать" титан на токарном станке, режется, одно удовольствие. Более всего при обработке напоминает дюраль. Титан менее вязкий, режется хорошо, очень не любит перегрева, стружка, особенно если тонкая горит - ярко и и с высокой температурой оставляя после себя только белый дым - оксид титана. Обрабатывать следует, так, чтобы не перегреть и не заставить "тянуться", при резке со слишком большой скоростью "визжит" подобно нержавейке и дает весьма "музыкальную" поверхность, вот и все хитрости. Каких то сверхестественных свойств при обработке не проявляет, за исключением сопротивления изгибанию, но если удается согнуть, то почти гарантированно поломается в месте изгиба, так же как ломаются и твердые аллюминиевые сплавы, в отличии от которых Ti более тугоплавок и легок. тепло проводит плохо, поэтому очень желательно охлаждать жидкостью непосредственно место обработки. Шлифовать, как и обрабатывать наждачным кругом, его точно не следует, хоть это и менее опасно чем в случае с другими, более вязкие металлами, типа дюралевых или медных сплавов. Отлично варится "аргоном", резьбы режутся прекрасно. Отличный материал для применения к месту

1-й этап - сбор информации, изучение истории вопроса (июль-август 2017).

2-й этап - изучение техники, оттачивание мастерства (август 2017- по сегодняшний день).

3-й этап - проведение мастер-классов по моллированию (январь -февраль2018).

III . История стекла.

История стекла насчитывает более 4000 лет. Изобретено оно было как побочный продукт для других ремесел. Как это произошло?

В древние времена обжиг глиняных изделий происходил в вырытых в песке ямах-печах, которые топили соломой или тростником. Тогда-то гончары и обратили внимание на твердую массу, образовавшуюся при взаимодействии золы (то есть щелочи) с песком.

Первыми центрами стеклоделия считаются Египет и восточная Месопотамия. Именно там археологами были найдены древнейшие изделия из стекла : бусы, палочки и другие украшения. Тогда люди просто откалывали кусочки от большой стеклянной глыбы и камнем придавали им нужную форму. Египтяне производили цветное стекло, в Месопотамии - прозрачное. В XVI в. до н.э. в Месопотамии научились делать стеклянные вазы. Примерно в то же время секретом производства полого стекла овладели в Египте. Египетские мастера помещали форму из спрессованного песка в расплавленное стекло и поворачивали таким образом, что стекло оседало на стенках формы. Затем форму вынимали, песок удаляли, заготовку остужали. Подтверждением этого служат обнаруженные археологами остатки древних стекольных мастерских на восточном берегу Нила, работавших примерно 3400 лет назад (рис.2).

Большой переворот в стеклоделии произвело открытие гутного (выдувания) метода. Стекло выдували при помощи тонкой металлической трубки. Этот метод позволил существенно разнообразить формы стеклянных сосудов.

В конце Средневековья центром европейского стекловарения становится Венеция. Стеклоделие было важнейшим ремеслом в Венеции, о чем свидетельствует количество стеклодувов в этом городе – более 8000 человек. Венецианские стекольщики не имели себе равных в Европе.

Но только в конце XIX века стеклоделие из ремесленного превратилось в массовое промышленное производство. В это время американский инженер В 1910 году французский ученый Эдуард Бенедиктус изобрел способ прочного пуленепробиваемого стекла путем помещения специальной целлулоидной пленки между двух листов стекла.

На Руси знали секреты мастерства более тысячи лет назад. Первый стекольный завод в России был построен в 1636 году, близ города Воскресенска под Москвой, там изготовляли высококачественные стаканы, графины, фляги, рюмки, кувшины. Особенно быстро стеклоделие развивалось при Петре I . В XVIII веке около Москвы действовало шесть стекольных заводов.

Более подробно истории стекла я коснулась в предыдущем проекте про фьюзинг.

Способы добиться объема в стекле

2 Техника выдувания стекла (рис.4).. Рассмотрим эту технологию. Ручное выдувание в формы позволяет создавать изделия, схожие одно с другим. Например лабораторные колбы.

Стеклодув набирает на кончике стеклодувной трубки расплавленное стекло, выдувает пузырь, и начинает его формировать, постоянно вращая трубочку и формирует стекло в деревянных или металлических формах. После формирования изделия происходит отжиг. Так называют нагревание при 530-580 градусов с последующим медленным охлаждением.

Стекло при выдувании так же как при литье варится, т.е греется до1300 градусов.

Близость к огню вынуждает быть особенно собранным, соблюдать тщательно технику безопасности. Работа стеклодува относится к разряду вредной. Требуется особые знания свойств стекла. Нужна очень хорошая физическая подготовка. Ознакомившись с этой технологией , я поняла , что она не подходит для меня категорически.

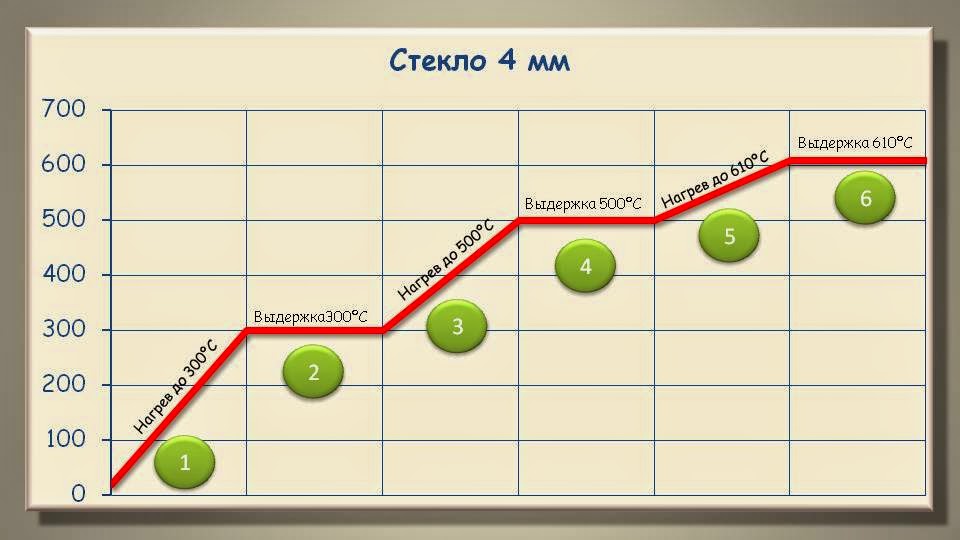

2 Техника моллирование(рис.5) Стекло при температуре 600-700 градусов становится текучим и медленно деформируется под действием собственного веса, принимая форму опорной поверхности.( формы матрицы). При этом лист сохраняет целостность и гладкость собственной поверхности. Моллирование производится в плоской тоннельной печи, в верхней части которой установлены керамические электронагреватели. Снизу устанавливается лещетка (керамическая плита) на нее устанавливается матрица, поверх которой кладется стекло. Время и температура моллирования зависит от толщины стекла. Чем толще стекло, тем больше время на нагрев и остывание.

Печи для художественного моллирования в среднем до 2м. требование : наличие эл-ва и проветриваемое помещение. Это условие легко выполнимое. Самый вредный процесс запекания происходит в отсутствии человека. Что позволяет работать и детям тоже. Особых физических нагрузок не требует, в отличие от техники выдувания. Экономически выгода налицо

1.Температура нагревания ниже в два - три раза чем при технике выдувание и литье стекла. Соответственно затраты на эл-во ниже.

2.Автоматизорованое нагревание печки позволяет пользоваться ей без особых усилий и навыков (это чуть сложней чем кухонная духовка).

3.Размер печи и условия работы позволяют ей пользоваться в условиях художественной мастерской , в отличие ,например, от литья.

4.Блаодаря электрическому нагреванию температурный режим более плавный, значит напряжение стекла будет меньше, что позволяет снизить процент брака значительно.

Итак, гипотеза 1 – доказана. Условия для техники моллирования соответствуют условиям творческой студии.

Гипотеза 2 тоже доказана. Путем экономического анализа трехтехнологий самой выгодной оказалась – моллирование.

Мой первый опыт Моллирования.

В прошлом году я написала проект про фьюзинг, это когда при помощи нагревания стекла в специальной печи получаем красивые спекшиеся разноцветные изделия. Я не остановилась, стала изучать технологию глубже. Обратила внимание, что многие работы из стекла объемные, и, естественно, мне захотелось изучить этот метод и попробовать сделать.

Беззаботные летние деньки заканчивались, приближалось первое сентября. Мне пришла в голову идея, а что если подарить учительнице не просто букет, который завянет, а что–то необычное. Мама посоветовала мне сделать цветы в технике моллирование.

Этап первый – приготовить рабочее место(рис.6).

стекло для фьюзинга,

станок для обработки краев,

печь для фьюзинга

Этап второй – эскиз из более дешевого и простого материала, в моем случае это картон(рис.7).

Этап третий – вырезаем стекла по заданным шаблонам(рис.8).

Этап четвертый – склеивание на клей (нужно для того, чтобы детали не разъехались при запекании) (рис.9).

Этап пятый – спекание на ровной поверхности ( программа фьюзинг классический), чтоб при моллировании форма не расползалась. (рис.10)

Этап шестой подготовка формы из рассыпчатого гипса в печи. Моллирование(рис.11).

Этап седьмой – задаю программу на моллирование.

Этап восьмой. Получили объемные цветы. Мой брат заранее просверлил отверстия в центре, и папа помог сделать металлическую конструкцию и укрепить цветы.

В итоге получился полезный букет. Он никогда не завянет и в нем можно хранить ручки и карандаши(рис.12).

Затратная часть только на электричество, т.к цветы были сделаны из остатков стекла от папиных и маминых работ. Металлические детали так же выбраны из остаточных материалов. Стоимость затраты электричества целой печки около 1000р. Цветы заняли где-то ¼ печки. Значит букет стоил 250р. За эти деньги я бы смогла купить очень скромный букет, вряд ли его бы запомнила моя учительница. А подобные работы на сайте Ярмарка Мастеров стоили в районе 3000р. Таким образом, я своим трудом и трудом моих родных сделала эксклюзивную вещь.

Мастер – класс

Освоив технику моллирование, я по старой традиции, дала мастер – класс своим подругам. Признаюсь честно, что техника моллирования гораздо сложней классического фьюзинга. Поэтому позвала я девочек не много.

Мне хотелось сравнить два вида моллирования: по заданной форме (ее можно купить или заказать у керамистов, форма многоразовая), по гипсу (гипсовую сухую смесь либо при помощи формы, либо при помощи рук. проминают и кладут аккуратно стекло, которое принимает заданную форму).

Заранее папа нарезал квадратные заготовки из стекла для фьюзинга. (рис.13,14)

Участники мастер-класса выложили задуманные композиции из цветного стекла для фьюзинга, закрепили при помощи клей момент кристалл (рис.13,14).

Обрабатываем форму специальной разделительной жидкостью. Это нужно для того, чтобы стекло не прилипло к форме. И оставили сохнуть (рис.15).

На ровной поверхности запекаем композиции (рис.16).

После остывания стекла, ставим форму и сверху кладем пропеченную композицию (рис.16,17).

Через несколько часов тарелка готова (рис.18).

Затратная часть на одну тарелку это стоимость стекла+эл-во.

Тарелка подобная выполненная в технике фьюзинг стоит от 3000р. Экономия – налицо Мало того, экологически безопасная тарелка в наше время это очень актуально. Цвет не смоется в посудомоечной машинке. Вещи выполненные в технике фьюзинг сохранились с древнего Египта

На этом мастер-классе пригодились все навыки приобретенные ранее. Вырезали по шаблонам стекло (рис.19), закрепили при помощи клея. И пропекли на ровной поверхности (рис.20). После остывания из гипса в печке буд-то лепим форму божьей коровки, очень аккуратно кладем плоскую божью коровку (рис.21). Через несколько часов - готовый результат(рис.22).

Божья коровка небольшая, делали ее из остатков стекла. Запекали ее вместе с большими, заказанными работами. Поэтому расчеты по затратам несущественные.

Наши знания расширяют наши возможности. У меня в планах на каникулах сделать сервиз в технике моллирование. Это будет эксклюзивно, экологично, экономично! Уже многие друзья ждут приглашения в мастерскую для новых мастер- классов. Я к ним уже готовлюсь. А папа и мама уже пригласили меня помогать им к профессиональной выставке(рис.23).

VII . Библиографический список

www . witrag . ru

"Introduction to Glass Fusing", Petra Kaiser. "Вводный курс по фьюзингу ", Лондон, 2006

Суть технологии достаточно проста, на стекло, называемое подложкой накладываются слои другого стекла и нагреваются до температуры спекания. После остывания получается монолитное изделие из стекла.

Существует также техника моллирования (“гнутья”) которая родственна фьюзингу. Обычно под моллированием понимают метод формования стекла, основанный на способности разогретого стекла деформироваться под действием собственного веса. При моллировании заготовка из стекла, нагретая до температуры размягчения, приобретает конфигурацию опорной формы.

Стекло при температуре 600—700°С становится относительно текучим и медленно деформируется под действием собственного веса, принимая форму опорной поверхности (формы, матрицы). При этом лист сохраняет целостность и гладкость собственной поверхности. Рекомендуемый минимальный радиус кривизны формы для формовки моллированием - 150 мм для стекла толщиной 10 мм.

Моллирование производится в плоской тоннельной печи, в верхней части которой установлены керамические электронагреватели, управляемые микроконтроллером, а в нижней — металлическая опорная поверхность (форма, матрица), на которую горизонтально устанавливается лист (пластина) стекла. Мощность типовых печей для моллирования одиночных листов размером до 2000×1000 мм при толщине до 25 мм достигает 33 кВт. В массовом производстве автостёкол используются поточные тоннельные печи с непрерывным движением форм с заготовками.

Время собственно моллирования - от 2 до 20 часов, за которым следует этап контролируемого охлаждения и отжига, снимающего напряжения в массе стекла.

Спекание отдельных листов (фрагментов, мозаичных плиток) при моллировании — возможно, но не надёжно. Качественное спекание (фьюзинг) cтекла проводится при более высоких температурах (850—1100°С), при этом отдельные листы спекаются в монолитное изделие.

При всей кажущейся простоте технологии ее сложность – это тонкости каждой отдельно выполненной работы, которые художник–стекольщик накапливает годами, познания в мире фьюзинга бесконечны.

- Стекло для фьюзинга

- Оборудование и инструменты

- Материалы

- Вспомогательные материалы

- Технология фьюзинга

- Режимы обжига

Стекло для фьюзинга

Любое стекло можно положить в печь и спечь. Но чтобы в результате спекания получилось долговечное и красивое изделие стекло, используемое в работе должно отвечать целому ряду требований.

Самое главное - все стекла используемые в работе должны иметь один и тот же коэффициент температурного расширения. У производителей стекла обычно используется C.O.E. (Coefficient of Expansion). В современной практике фьюзинга широко используются следующие группы стекол для фьюзинга Флоат - СОЕ 82-84, группа стекол с СОЕ 90 (BULSEYE, ARTISTA и др.), система 96 с СОЕ 96 (SPECTRUM, UROBOROS и пр.), стекла Moretti с СОЕ 104. Стекло для фьюзинга обычно имеет маркировку “Тестировано на совместимость”. Такая маркировка указывает, что данное стекло прошло проверку на соответствие СОЕ. Но одинаковый коэффициент температурного расширения не гарантирует полную совместимость стекол. Помимо КТРа на совместимость влияет еще целый ряд факторов, например жесткость стекла. Именно разные жесткости приводят к ограниченной совместимости стекол BULSEYE и SCHOTT Artista. Для ФЛОАТ группы стекол есть другая особенность. Промышленные ФЛОАТ стекла - быстротвердеющие, а цветные стекла с COE 84 очень часто медленно твердеющие и мягкие. Из-за этого - также ограниченная совместимость. Поэтому гарантию совместимости может дать только собственный опыт и скрупулезное соблюдение технологии и очень внимательная проверка на совместимость всех совместно используемых материалов.

Другое очень важное свойство стекло для фьюзинга - неизменность цвета при обжиге. Все современные стекла, предназначенные для фьюзинга имеют стабильный цвет не меняющийся (почти не меняющийся, т.к. у отдельных стекол производитель указывает о возможном незначительном изменении цвета) в процессе спекания.

Еще одно важное свойство - стойкость стекла к девитрификации, или помутнению при нагреве.

Оборудование и инструменты.

Для фьюзинга необходима печь. Печи, используемые для фьюзинга практически всегда, электрические с электронным управлением. Качество печи очень важно. Печь должна обеспечивать равномерный нагрев по всей поверхности, электронное управление должно обеспечивать нужные режимы нагрева и остывания с точностью до 5 градусов. Печь должна плотно закрываться, чтобы в ней не было “сквозняков” и в то же время предоставлять возможность быстрого охлаждения на отдельных режимах.

Вам также понадобится лещадка, т.е. плита, на которую обычно кладется изделие в печь.

Для нанесения разделителей понадобятся кисти и сита. Сита также могут быть очень полезны при нанесении мелкой фриты. Для нанесения глазури - понадобится компрессор и пульверизатор. Для обрезки края изделия после обжига - пила по стеклу. Для шлифовки и полировки края готового изделия - план-шайба.

Все остальные инструменты - обычные при работе со стеклом.

Чтобы выровнять неровности лещадки и обезопаситься от возможного прилипания изделия к лещадке используется керамобумага, а чтобы изделие не прилипало к керамобумаге - используются различные разделители (имеются керамобумаги одноразовые, для которых разделитель не нужен).

Керамобумага существует различной ширины и толщины. Срок службы у керамобумаги ограничен, поэтому обычно используют более толстую вместе с более тонкой и более дешевой, которую кладут поверх толстой.

Существует большое количество всевозможных разделителей. Одни из них дешевы, другие позволяют многократное использование в течении длительного времени, третьи дают особенно гладкую заднюю поверхность, четвертые наоборот дают заднюю поверхность с крупной фактурой. Но у них у всех есть одно свойство - они не прилипают к расплавленному стеклу и после того, как стекло остынет его поверхность останется гладкой и блестящей.

Для предотвращения помутнения изделия при обжиге используются всевозможные глазури, которые наносятся на готовое изделие перед обжигом при помощи пульверизатора.

Для фиксации отдельных кусочков стекла на основе, называемой подложкой, используется клей.

Для фиксации фрит на изделии используется специальная жидкость, по сути тоже клей.

Вспомогательные материалы.

Керамические и металлические формы

Проволока, сетки, фольга

Эмали и краски

Металлические порошки, золото, платина.

Формообразующие материалы

Керамические и металлические формы используют для изготовления объмных изделий из стекла. Существует огромное разнообразие различных керамических форм тарелок, пепельниц, блюд и пр. Металлические формы чаще всего используются для моллирования (гнутья стекла). Другое применение металлических форм - получение изделий из стекла с глянцевой и очень ровной задней поверхностью. Все формы многоразовые. Перед каждым использованием их обрабатывают разделителями. Разные формы с разным разделителем дают в итоге разную заднюю поверхность стекла, например полированная нержавеющая сталь в комбинации с разделителем “нитрид бора” дает практически идеальную гладкую поверхность.

Проволока и сетки из специального сплава, близкого по коэффициенту температурного расширения к стеклу и впеченная в изделие позволяет достичь дополнительного художественного эффекта. Другое применение - металлические впеченные в стекло элементы могут служить для упрочнения или крепления изделия. Очень интересного эффекта можно добиться при впекании медных и латунных деталей в стекло.

Эмали и краски - это отдельная и очень обширная тема для разговора. Если кратко, то краски бывают обжиговые и низкотемпературные. Обжиговые краски представляют собой краситель с флюсом, которые при нагреваниии до рабочей температуры (как минимум размягчения стекла, т.е. около 550 град) спекаются с основным стеклом и после остывания образуют на стекле окрашенный слой. Низкотемпературные краски изготавливаются на органической основе и образуют на стекле органическую окрашенную пленку, которая держится на стекле за счет адгезии.

Низкотемпературных красок существует огромное количество. Некоторые из них требуют сушки при температуре около 200 град. Но у всех этих красок есть одно свойство - они отслаиваются от стекла.

Обжиговых красок не так много, как низкотемпературных. Они делятся на прозрачные и непрозрачные, а также эмали. Обычно под эмалью понимают краску, которая создает выпуклый стекловидный окрашенный слой на изделии. Процесс нанесения краски на стекло сильно отличается от обычного. Классический способ окрашивания стекла следующий - краска наносится на закрашиваемый участок ровным слоем, а затем тем или иным способом удаляется (соскабливается) в нужных местах и в нужных количествах. Каждый цвет наносится и обжигается отдельно, т.к. чаще всего у каждой краски своя обжиговая температура. Вначале наносятся самые тугоплавкие краски, а затем менее тугоплавкие.

Для создания металлического цвета используются специальные металлические пудры. они запекаются между стеклами и придают металлических блеск. Золото и платина имеют температуру плавления выше температуры спекания и не окисляются поэтому могут использоваться для получения золотого цвета. Золото и платина применяются как в виде фольги, так и в жидком виде.

Для придания стеклянному изделию сложной формы используются различные формообразующие материалы. Это всевозможные гипсы и бетоны, а также мягкие легкообрабатываемые плиты.

Технология фьюзинга

В зависимости от задумки и температурных режимов слои могут растекаться или же оставаться в неизменном виде. Цветовые пятна рисунка могут смешиваться, либо, напротив, - сохранять четкие очертания. Можно сделать рисунок объемным и выпуклым, а также добиться обратного, - сделать его почти плоским. В результате у Вас появляется желаемая фактура, образуется нужная толщина и рельеф стеклянного изделия.

При правильном подборе сортов стекла и температурных режимов нагрева, технология спекания позволяет достичь великолепного декоративного эффекта и высокой прочности декоративного изделия.

Через несколько минут размягченное стекло начинает провисать, опираясь на упоры формы.

| Вид через фронтальное смотровое окно |

| Вид через боковое смотровое окно |

Особое внимание обращаем на последние минутки этапа: при необходимости сократить или увеличить время.

На этом технологический процесс моллирования еще не завершен. Далее не менее важные этапы: отжиг и охлаждение.

И ещё о моллировании:

Читайте также: