Гост испытание арматуры на растяжение

Государственный стандарт Союза ССР ГОСТ 12004-81 "Сталь арматурная. Методы испытания на растяжение" (утв. постановлением Госстандарта СССР от 15 декабря 1981 г. N 5419)

Настоящий стандарт устанавливает методы испытаний на растяжение при температуре °С арматурной стали номинальным диаметром от 3,0 до 80 мм (проволоки, стержни и арматурные канаты) круглого и периодического профиля, предназначенной для армирования обычных и предварительно напряженных железобетонных конструкций для определения механических свойств:

относительного равномерного удлинения после разрыва;

относительного сужения после разрыва;

предела текучести (физического);

модуля упругости (начального).

Термины, обозначения и определения приведены в приложении 1.

1. Методы отбора образцов

1.1. Для испытания на растяжение применяются образцы арматуры круглой или периодического профиля с необработанной поверхностью номинальным диаметром от 3,0 до 80 мм. Допускается проводить испытания образцов горячекатаной стержневой арматуры номинальным диаметром более 20 мм на обточенных образцах цилиндрической формы с головками по возможности с сохранением на головках поверхности проката. Форма, размеры и требования к обработке рабочей части образцов по ГОСТ 1497-84.

Вытачивать образцы следует, так, чтобы продольные оси стержня и образца были параллельны. При диаметре стержня до 40 мм включительно продольные оси стержня и образца могут совпадать, при диаметре стержней от 45 до 60 мм и от 70 до 80 мм расстояние от оси стержня до оси образца должно соответственно составлять 1/8 и 1/4 d (черт. 1).

(Измененная редакция, Изм. N 2).

1.2. Допускается перед испытанием проводить правку образца плавным давлением на него или легкими ударами молотка по образцу, лежащему на подкладке. Подкладка и молоток должны быть из более мягкого материала, чем образец.

Недопустимость правки образцов должна быть оговорена в НТД на арматурную сталь.

1.3. Полная длина образца арматуры выбирается в зависимости от рабочей длины образца и конструкции захвата испытательной машины.

Рабочая длина образца должна составлять:

для образца с номинальным диаметром до 20 мм включительно - не менее 200 мм;

для образца с номинальным диаметром свыше 20 мм - не менее 10d;

для арматурных канатов всех диаметров - не менее 350 мм.

Начальная расчетная длина для образцов стержневой арматуры и проволоки должна быть установлена по нормативно-технической документации на готовую продукцию, а для образцов арматурных канатов должна составлять 300 мм.

(Измененная редакция, Изм. N 1, 2).

1.4. Начальную площадь поперечного сечения необработанных образцов арматуры периодического профиля , , вычисляют по формуле

где m - масса испытуемого образца, кг;

l - длина испытуемого образца, м;

- плотность стали, 7850 .

1.5. Для обточенных и круглых образцов арматуры номинальным диаметром от 3,0 до 40,0 мм определяют площадь поперечного сечения измерением диаметра по длине образца в трех сечениях: в середине и по концам рабочей длины; в каждом сечении в двух взаимно перпендикулярных направлениях. Площадь поперечного сечения образца вычисляют как среднюю арифметическую величину этих шести измерений.

1.6. Площадь поперечного сечения каната определяют как сумму площадей поперечного сечения отдельных проволок, составляющих канат.

Допускается использовать номинальную площадь сечения канатов, указанную в нормативно-технической документации на канаты.

(Измененная редакция, Изм. N 1).

1.7. Начальную расчетную длину l_0 измеряют с погрешностью не более 0,5 мм.

1.8. Диаметры круглых и обточенных образцов арматуры номинальным диаметром от 3,0 до 40,0 мм измеряют штангенциркулем по ГОСТ 166-89 или микрометром по ГОСТ 6507-90.

1.9. Массу испытываемых образцов арматуры периодического профиля номинальным диаметром менее 10 мм определяют с погрешностью не более 1,0 г, образцов арматуры диаметром от 10 до 20 мм - с погрешностью не более 2,0 г, а образцов диаметром более 20 мм - с погрешностью не более 1% от массы образца.

Образцы арматурной стали взвешивают на весах по ГОСТ 29329-92, а длину образца измеряют металлической линейкой по ГОСТ 427-75.

2.1. Применяют машины всех систем при условии их соответствия требованиям настоящего стандарта и ГОСТ 1497-84.

2.2. При проведении испытаний должны соблюдаться требования:

надежное центрирование образца;

средняя скорость нагружения при испытании до предела текучести не должна быть более 10 МПа (1 ) в секунду; за пределом текучести скорость нагружения может быть увеличена так, чтобы скорость перемещения подвижного захвата машины не превышала 0,1 рабочей длины испытуемого образца в минуту; шкала силоизмерителя испытательной машины не должна превышать пятикратного ожидаемого значения наибольшей нагрузки P для испытываемого образца арматуры;.

конструкция захватов испытательной машины должна исключать возможность поворота концов каната вокруг оси образца.

2.3. Измерительные приборы должны соответствовать требованиям настоящего стандарта и ГОСТ 18957-73.

2.4. При определении условных пределов упругости и текучести с помощью тензометра относительная длина деления шкалы тензометра не должна превышать:

0,005% базы тензометра при определении ;

0,05% базы тензометра при определении .

3. Проведение испытаний и обработка результатов

3.1. Величину относительного удлинения , % вычисляют по формуле

В зависимости от величины начальной расчетной длины образца к букве добавляют индекс. Например, при начальной расчетной длине, равной 5d, - , при 100 мм - и т.д.

Для обточенных образцов определение относительного удлинения по ГОСТ 1497-84.

3.1.1. Конечную расчетную длину образца , включающую место его разрыва, определяют следующим способом.

Перед испытанием образец на длине, больше рабочей длины образца, размечается на n равных частей при помощи меток, наносимых делительной машиной, скобками или керном. Расстояние между метками для арматуры диаметром 10 мм и более не должно превышать величину d и быть кратным 10 мм. Для арматуры диаметром менее 10 мм расстояние между метками принимается равным 10 мм. Допускается при разметке образцов расстояние между метками принимать более 10 мм и превышающим величину d, но не более величины начальной расчетной длины .

Если число интервалов n, соответствующее начальной длине образца, получается дробным, его округляют до целого в большую сторону.

После испытания части образца тщательно складывают вместе, располагая их по прямой линии. От места разрыва в одну сторону откладывается n/2 интервалов и ставят метку a. Если величина n/2 оказывается дробной, то ее округляют до целого числа в большую сторону. Участок от места разрыва до первой метки при этом считается как целый интервал.

От метки a откладывают в сторону места разрыва n интервалов и ставят метку b (черт. 2). Отрезок ab равен полученной по месту разрыва конечной расчетной длине .

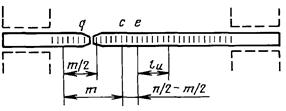

Если место разрыва ближе к краю захвата машины чем величина n/2 (черт. 3), то полученную после разрыва конечную расчетную длину определяют следующим образом:

от места разрыва до крайней метки q у захвата определяют число интервалов, которое обозначают m/2. От точки q к месту разрыва откладывают m интервалов и ставят метку с. Затем от метки с откладывают n/2 - m/2 интервалов и ставят метку e.

Конечную расчетную длину образца , мм, вычисляют по формуле

где cq и ce - соответственно длина участка образца между точками c и q и c и e.

Если место разрыва находится на расстоянии от захвата, меньшем чем длина двух интервалов или - для образцов диаметром менее 10 мм, величина расчетной длины не может быть достоверно определена и проводят повторное испытание.

(Измененная редакция, Изм. N 2).

3.2а. Конечную расчетную длину образца арматурных канатов определяют с помощью тензометров, навешиваемых на канат линеек или специальных приборов, позволяющих измерять деформацию образца до разрушения. Перед установкой тензометра, линеек или других приборов к образцу прикладывают начальную нагрузку, составляющую 0,1-0,15% от ожидаемого разрывного усилия.

(Введен дополнительно, Изм. N 1).

3.2. Относительное равномерное удлинение определяется во всех случаях вне участка разрыва на начальной расчетной длине, равной 50 или 100 мм. При этом расстояние от места разрыва до ближайшей метки начальной расчетной длины для арматуры диаметром 10 мм и более не должно быть менее 3d и более 5d, a для арматуры диаметром менее 10 мм - от 30 до 50 мм.

3.2.1. Для определения величины относительного равномерного удлинения конечная расчетная длина определяется по меткам (см. черт. 2 и 3).

Величину относительного равномерного удлинения , %, вычисляют по формуле

3.2.2. Конечные расчетные длины и измеряют с погрешностью не более 0,5 мм.

3.2.3. Относительное удлинение и относительное равномерное удлинение после разрыва вычисляют с округлением до 0,5%. При этом доли до 0,25% отбрасывают, а доли 0,25% и более принимают за 0,5%.

с помощью тензометров или иных специальных приборов, позволяющих измерять деформации образца вплоть до разрушения;

суммированием остаточной деформации после разрушения образца с упругими деформациями при максимальной нагрузке по формуле

3.4. Относительное сужение после разрыва определяется на круглых образцах проволоки и стержневой арматуры, а также на обточенных образцах цилиндрической формы в соответствии с требованиями ГОСТ 1497-84.

3.5. Временное сопротивление , МПа , вычисляют с погрешностью не более 5 МПа (0,5 ) по формуле..

3.6. Предел текучести , МПа , вычисляют с погрешностью не более 5 МПа (0,5 ) по формуле

3.7. Условный предел упругости определяют исходя из величины допуска i на условно-мгновенную пластическую деформацию, равную от 0,02 до 0,1% расчетной длины по тензометру включительно. При этом к букве добавляют индекс, соответствующий принятому допуску i. Например, при допуске, равном 0,05%, условный предел упругости обозначается и т.д.

3.7.1. Условные пределы упругости и текучести могут быть определены аналитическим и графическим способами.

Тензометр на образец устанавливают после приложения начальной нагрузки, соответствующей 0,05-0,10 ожидаемой величины временного сопротивления .

При испытании арматурных канатов предварительно проводят не менее чем двукратное нагружение - разгружение в интервале 0,1-0,35 ожидаемого разрывного усилия.

При достижении суммарной нагрузки, соответствующей 0,7-0,9 искомого предела, рекомендуется уменьшить величину этапа нагружения в два или четыре раза.

Выдержка при постоянной нагрузке на каждом этапе нагружения без учета времени приложения нагрузки должна быть не более 10 с.

3.7.2. Условный предел текучести определяют аналитическим способом. Вычисляют величину остаточной деформации % базы тензометра; затем определяют среднюю величину упругой деформации на одном этапе нагрузки, исходя из величины средней деформации, найденной на этапах нагружения в интервале 0,10-0,40 предполагаемого усилия, соответствующего пределу текучести, а для арматурных канатов в интервале 0,10-0,40 временного сопротивления.

Нагрузка при которой будет обеспечено равенство , соответствует условному пределу текучести в МПа , который вычисляется с погрешностью не более 5 МПа (0,5 ) по формуле.

Условные пределы упругости определяются в том же порядке: вычисляют величину остаточной деформации, например для равную % базы тензометра, используя среднюю величину упругой деформации на одном этапе, определяют нагрузку , соответствующую удлинению .

Условный предел упругости , МПа , вычисляют с погрешностью не более 5 МПа (0,5 ) по формуле

3.7.3. Графический способ определения условных пределов текучести и упругости: строится диаграмма растяжения "нагрузка-удлинение". По оси ординат откладывают нагрузку, а по оси абсцисс - соответствующее удлинение (черт. 4).

На диаграмме проводится прямая, параллельная участку пропорциональной зависимости Р - на расстоянии от прямой части диаграммы вправо по оси абсцисс в направлении, равном заданной величине допуска на условно-мгновенную пластическую деформацию для условных пределов упругости или текучести. Сила, соответствующая пределу упругости или текучести, определяется точкой пересечения этой прямой с диаграммой растяжения.

При определении условного предела текучести и условного предела упругости графическим способом диаграмму растяжения Р - строят в таком масштабе, при котором 0,1% деформации образца соответствовал участок оси ординат длиной не менее 10 мм, а нагрузке, примерно соответствующей условному пределу текучести, - участок оси абсцисс не менее 100 мм.

Допускается определение условного предела текучести по машинной диаграмме по ГОСТ 1497-84 с проведением периодических контрольных испытаний с помощью тензометров.

Объем, периодичность и методика проведения испытаний должны быть установлены по нормативно-технической документации на готовую продукцию.

Примеры определения условных пределов упругости и текучести приведены в приложениях 2 и 3.

(Измененная редакция, Изм. N 2).

3.8. Для стержней и проволоки начальный модуль упругости равен отношению приращения напряжений в интервале от 0,1 до 0,35 к относительному удлинению образца в том же интервале нагружения.

Начальный модуль упругости определяется с погрешностью не более 1% по формуле

При этом в интервале от 0,1 до должно быть не менее трех последовательных этапов нагружения.

3.8.1. Для арматурных канатов начальный модуль упругости определяется по формуле п. 3.8 после двукратного нагружения и разгружения в интервале 0,1 и .

3.9. За результат испытания принимаются механические свойства, полученные при испытании каждого образца. Количество образцов для испытаний указывается в нормативно-технической документации на арматурную сталь.

3.10. Результаты испытаний не учитываются в следующих случаях:

при разрыве образца по нанесенным меткам, если при этом какая-либо характеристика механических свойств по своей величине не отвечает установленным требованиям;

при разрыве образца в захватах испытательной машины;

при обнаружении ошибок в проведении испытаний или записи результатов испытаний.

Откройте актуальную версию документа прямо сейчас или получите полный доступ к системе ГАРАНТ на 3 дня бесплатно!

Если вы являетесь пользователем интернет-версии системы ГАРАНТ, вы можете открыть этот документ прямо сейчас или запросить по Горячей линии в системе.

Государственный стандарт Союза ССР ГОСТ 12004-81 "Сталь арматурная. Методы испытания на растяжение" (утв. постановлением Госстандарта СССР от 15 декабря 1981 г. N 5419)

Текст ГОСТа приводится по официальному изданию Госстандарта России, ИПК Издательство стандартов, 1996 г.

Дата введения 1 июля 1983 г.

1. Разработан и внесен Министерством металлургии СССР

Разработчики: С.А. Мадатян, Т.И. Мамедов, И.Н. Суриков, В.М. Скубко, B.C. Гуменюк

2. Утвержден и введен в действие постановлением Государственного комитета СССР по стандартам от 15 декабря 1981 г. N 5419

Гост испытание арматуры на растяжение

Методы испытания на растяжение

Reinforcing-bar steel. Tensile test methods

Дата введения 1983-07-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 15.12.81 N 5419

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, подпункта

1.1; 2.1; 3.1; 3.4; 3.7.3

5. Ограничение срока действия снято по протоколу N 5-94 Межгосударственного cовета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

6. ИЗДАНИЕ (сентябрь 2009 г.) с Изменениями N 1, 2, утвержденными в июне 1985 г., августе 1990 г. (ИУС 9-85, 11-90)

Настоящий стандарт устанавливает методы испытаний на растяжение при температуре (20) °C арматурной стали номинальным диаметром от 3,0 до 80 мм (проволоки, стержни и арматурные канаты) круглого и периодического профиля, предназначенной для армирования обычных и предварительно напряженных железобетонных конструкций для определения механических свойств:

полного относительного удлинения при максимальной нагрузке;

относительного удлинения после разрыва;

относительного равномерного удлинения после разрыва;

относительного сужения после разрыва;

предела текучести (физического);

пределов текучести и упругости (условных);

модуля упругости (начального).

Термины, обозначения и определения приведены в приложении 1.

1. МЕТОДЫ ОТБОРА ОБРАЗЦОВ

1.1. Для испытания на растяжение применяются образцы арматуры круглой или периодического профиля с необработанной поверхностью номинальным диаметром от 3,0 до 80 мм. Допускается проводить испытания образцов горячекатаной стержневой арматуры номинальным диаметром более 20 мм на обточенных образцах цилиндрической формы с головками по возможности с сохранением на головках поверхности проката. Форма, размеры и требования к обработке рабочей части образцов - по ГОСТ 1497.

Вытачивать образцы следует так, чтобы продольные оси стержня и образца были параллельны. При диаметре стержня до 40 мм включительно продольные оси стержня и образца могут совпадать, при диаметре стержней от 45 до 60 мм и от 70 до 80 мм расстояние от оси стержня до оси образца должно соответственно составлять 1/8 и 1/4 (черт.1).

(Измененная редакция, Изм. N 2).

1.2. Допускается перед испытанием проводить правку образца плавным давлением на него или легкими ударами молотка по образцу, лежащему на подкладке. Подкладка и молоток должны быть из более мягкого материала, чем образец.

Недопустимость правки образцов должна быть оговорена в НТД на арматурную сталь.

1.3. Полная длина образца арматуры выбирается в зависимости от рабочей длины образца и конструкции захвата испытательной машины.

Рабочая длина образца должна составлять:

для образца с номинальным диаметром до 20 мм включительно - не менее 200 мм;

для образца с номинальным диаметром свыше 20 мм - не менее 10;

для арматурных канатов всех диаметров - не менее 350 мм.

Начальная расчетная длина для образцов стержневой арматуры и проволоки должна быть установлена по нормативно-технической документации на готовую продукцию, а для образцов арматурных канатов должна составлять 300 мм.

(Измененная редакция, Изм. N 1, 2).

1.4. Начальную площадь поперечного сечения необработанных образцов арматуры периодического профиля , мм, вычисляют по формуле

где - масса испытуемого образца, кг;

- длина испытуемого образца, м;

- плотность стали, 7850 кг/м.

1.5. Для обточенных и круглых образцов арматуры номинальным диаметром от 3,0 до 40,0 мм определяют площадь поперечного сечения измерением диаметра по длине образца в трех сечениях: в середине и по концам рабочей длины; в каждом сечении в двух взаимно перпендикулярных направлениях. Площадь поперечного сечения образца вычисляют как среднеарифметическое значение этих шести измерений.

1.6. Площадь поперечного сечения каната определяют как сумму площадей поперечного сечения отдельных проволок, составляющих канат.

Допускается использовать номинальную площадь сечения канатов, указанную в нормативно-технической документации на канаты.

(Измененная редакция, Изм. N 1).

1.7. Начальную расчетную длину измеряют с погрешностью не более 0,5 мм.

1.8. Диаметры круглых и обточенных образцов арматуры номинальным диаметром от 3,0 до 40,0 мм измеряют штангенциркулем по ГОСТ 166 или микрометром по ГОСТ 6507.

1.9. Массу испытуемых образцов арматуры периодического профиля номинальным диаметром менее 10 мм определяют с погрешностью не более 1,0 г, образцов арматуры диаметром от 10 до 20 мм - с погрешностью не более 2,0 г, а образцов диаметром более 20 мм - с погрешностью не более 1% от массы образца.

Образцы арматурной стали взвешивают на весах по ГОСТ 29329*, а длину образца измеряют металлической линейкой по ГОСТ 427.

2. АППАРАТУРА

2.1. Применяют машины всех систем при условии их соответствия требованиям настоящего стандарта и ГОСТ 1497.

2.2. При проведении испытаний должны соблюдаться требования:

надежное центрирование образца;

средняя скорость нагружения при испытании до предела текучести не должна быть более 10 Н/мм (1 кгс/мм) в секунду; за пределом текучести скорость нагружения может быть увеличена так, чтобы скорость перемещения подвижного захвата машины не превышала 0,1 рабочей длины испытуемого образца в минуту; шкала силоизмерителя испытательной машины не должна превышать пятикратного ожидаемого значения наибольшей нагрузки для испытуемого образца арматуры;

конструкция захватов испытательной машины должна исключать возможность поворота концов каната вокруг оси образца.

2.3. Измерительные приборы должны соответствовать требованиям настоящего стандарта и другой НТД.

2.4. При определении условных пределов упругости и текучести с помощью тензометра относительная длина деления шкалы тензометра не должна превышать:

0,005% базы тензометра при определении ;

0,05% базы тензометра при определении .

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ И ОБРАБОТКА РЕЗУЛЬТАТОВ

3.1. Величину относительного удлинения , %, вычисляют по формуле

В зависимости от величины начальной расчетной длины образца к букве добавляют индекс. Например, при начальной расчетной длине, равной 5, - , при 100 мм - и т.д.

Для обточенных образцов определение относительного удлинения - по ГОСТ 1497.

3.1.1. Конечную расчетную длину образца , включающую место его разрыва, определяют следующим способом.

Перед испытанием образец на длине, больше рабочей длины образца, размечается на равных частей при помощи меток, наносимых делительной машиной, скобками или керном. Расстояние между метками для арматуры диаметром 10 мм и более не должно превышать величину и быть кратным 10 мм. Для арматуры диаметром менее 10 мм расстояние между метками принимается равным 10 мм. Допускается при разметке образцов расстояние между метками принимать более 10 мм и превышающим величину , но не более величины начальной расчетной длины .

Гост испытание арматуры на растяжение

ПРОКАТ АРМАТУРНЫЙ ДЛЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Reinforcing rolled products for reinforced concrete constructions. Specifications

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Акционерным обществом "НИЦ "Строительство" (АО "Строительство") и Федеральным государственным унитарным предприятием "ЦНИИчермет им.И.П.Бардина" (ФГУП "ЦНИИчермет им.И.П.Бардина")

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 8 декабря 2016 г. N 50)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

5 Настоящий стандарт разработан на основе применения ГОСТ Р 52544-2006 в части горячекатаного и термомеханически упрочненного арматурного проката*

* См. ярлык "Примечания". - Примечание изготовителя базы данных.

7 ПЕРЕИЗДАНИЕ. Февраль 2019 г.

1 Область применения

Настоящий стандарт распространяется на арматурный прокат гладкого и периодического профилей классов А240, А400, А500 и А600, предназначенный для применения при армировании сборных железобетонных конструкций и при возведении монолитного железобетона, а также на арматурный прокат периодического профиля классов Ап600, А800 и А1000, предназначенный для применения при армировании предварительно напряженных железобетонных конструкций.

Арматурный прокат изготовляют из нелегированной и легированной стали.

Настоящий стандарт устанавливает стандартные технические требования к арматурному прокату, а также дополнительный набор технических требований в зависимости от его назначения.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 8.051-81 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 8.207-76 Государственная система обеспечения единства измерений. Прямые измерения с многократными наблюдениями. Методы обработки результатов наблюдений. Основные положения**

** В Российской Федерации действует ГОСТ Р 8.736-2011 "Государственная система обеспечения единства измерений. Измерения прямые многократные. Методы обработки результатов измерений. Основные положения".

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.3.002-75 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 503-81 Лента холоднокатаная из низкоуглеродистой стали. Технические условия

ГОСТ 2590-2006 Прокат сортовой стальной горячекатаный круглый. Сортамент

ГОСТ 2603-79 Реактивы. Ацетон. Технические условия

ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения. Технические условия

ГОСТ 4142-77 Реактивы. Кальций азотнокислый 4-водный. Технические условия

ГОСТ 7564-97 Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 7565-81 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 7566-2018 Металлопродукция. Правила приемки, маркировка, упаковка, транспортирование и хранение

ГОСТ 10922-2012 Арматурные и закладные изделия, их сварные, вязаные и механические соединения для железобетонных конструкций. Общие технические условия*

* В Российской Федерации действует ГОСТ Р 57997-2017 "Арматурные и закладные изделия сварные, соединения сварные арматуры и закладных изделий железобетонных конструкций. Общие технические условия".

ГОСТ 12004-81 Сталь арматурная. Методы испытания на растяжение

ГОСТ 12026-76 Бумага фильтровальная лабораторная. Технические условия

ГОСТ 12354-81 Стали легированные и высоколегированные. Методы определения молибдена

ГОСТ 12359-99 (ИСО 4945-77) Стали углеродистые, легированные и высоколегированные. Методы определения азота

ГОСТ 12360-82 Стали легированные и высоколегированные. Методы определения бора

ГОСТ 12361-2002 Стали легированные и высоколегированные. Методы определения ниобия

ГОСТ 12365-84 Стали легированные и высоколегированные. Методы определения циркония

ГОСТ 14019-2003 (ИСО 7438:1985) Материалы металлические. Метод испытания на изгиб

ГОСТ 18895-97 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 21014-88 Прокат черных металлов. Термины и определения дефектов поверхности

ГОСТ 22536.0-87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2-87 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5-87 (ИСО 629-82) Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.6-88 Сталь углеродистая и чугун нелегированный. Методы определения мышьяка

ГОСТ 22536.7-88 Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536.9-88 Сталь углеродистая и чугун нелегированный. Методы определения никеля

ГОСТ 22536.10-88 Сталь углеродистая и чугун нелегированный. Методы определения алюминия

ГОСТ 22536.11-87 Сталь углеродистая и чугун нелегированный. Методы определения титана

ГОСТ 22536.12-88 Сталь углеродистая и чугун нелегированный. Методы определения ванадия

ГОСТ 22867-77 Реактивы. Аммоний азотнокислый. Технические условия

ГОСТ 23732-2011 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 26007-83 Расчеты и испытания на прочность. Методы механических испытаний металлов. Методы испытания на релаксацию напряжений

ГОСТ 26877-2008 Металлопродукция. Методы измерений отклонений формы

ГОСТ 27809-95 Чугун и сталь. Методы спектрографического анализа

ГОСТ 30136-95 (ИСО 8457-1-89) Катанка из углеродистой стали обыкновенного качества. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 арматурный прокат периодического профиля: Прокат в прутках или мотках с равномерно расположенными на его поверхности под углом к его продольной оси поперечными ребрами для улучшения сцепления с бетоном.

3.2 арматурный прокат гладкого профиля: Прокат в прутках или мотках, поверхность которого не имеет периодического профиля.

1. МЕТОДЫ ОТБОРА ОБРАЗЦОВ

Вытачивать образцы следует так, чтобы продольные оси стержня и образца были параллельны. При диаметре стержня до 40 мм включительно продольные оси стержня и образца могут совпадать, при диаметре стержней от 45 до 60 мм и от 70 до 80 мм расстояние от оси стержня до оси образца должно соответственно составлять 1 /8 и 1 /4 d (черт. 1).

(Измененная редакция, Изм. № 2).

1.2. Допускается перед испытанием проводить правку образца плавным давлением на него или легкими ударами молотка по образцу, лежащему на подкладке. Подкладка и молоток должны быть из более мягкого материала, чем образец.

Недопустимость правки образцов должна быть оговорена в НТД на арматурную сталь.

1.3. Полная длина образца арматуры выбирается в зависимости от рабочей длины образца и конструкции захвата испытательной машины.

Рабочая длина образца должна составлять:

для образца номинальным диаметром до 20 мм включительно - не менее 200 мм;

для образца номинальным диаметром свыше 20 мм - не менее 10 d ;

для арматурных канатов всех диаметров - не менее 350 мм.

Начальная расчетная длина для образцов стержневой арматуры и проволоки должна быть установлена по нормативно-технической документации на готовую продукцию, а для образцов арматурных канатов должна составлять 300 мм.

(Измененная редакция, Изм. № 1, 2).

1.4. Начальную площадь поперечного сечения необработанных образцов арматуры периодического профиля F 0 , мм 2 , вычисляют по формуле

где m - масса испытуемого образца, кг;

l - длина испытуемого образца, м;

1.5. Для обточенных и круглых образцов арматуры номинальным диаметром от 3,0 до 40,0 мм определяют площадь поперечного сечения измерением диаметра по длине образца в трех сечениях: в середине и по концам рабочей длины; в каждом сечении в двух взаимно перпендикулярных направлениях. Площадь поперечного сечения образца вычисляют как среднеарифметическое значение этих шести измерений.

1.6. Площадь поперечного сечения каната определяют как сумму площадей поперечного сечения отдельных проволок, составляющих канат.

Допускается использовать номинальную площадь сечения канатов, указанную в нормативно-технической документации на канаты.

(Измененная редакция, Изм. № 1).

1.7. Начальную расчетную длину l 0 измеряют с погрешностью не более 0,5 мм.

Образцы арматурной стали взвешивают на весах по ГОСТ 29329, а длину образца измеряют металлической линейкой по ГОСТ 427.

2. АППАРАТУРА

2.2. При проведении испытаний должны соблюдаться требования:

надежное центрирование образца;

средняя скорость нагружения при испытании до предела текучести не должна быть более 10 Н/мм 2 (1 кгс/мм 2 ) в секунду; за пределом текучести скорость нагружения может быть увеличена так, чтобы скорость перемещения подвижного захвата машины не превышала 0,1 рабочей длины испытуемого образца в минуту; шкала силоизмерителя испытательной машины не должна превышать пятикратного ожидаемого значения наибольшей нагрузки P для испытуемого образца арматуры;

конструкция захватов испытательной машины должна исключать возможность поворота концов каната вокруг оси образца.

2.3. Измерительные приборы должны соответствовать требованиям настоящего стандарта и другой НТД.

2.4. При определении условных пределов упругости и текучести с помощью тензометра относительная длина деления шкалы тензометра не должна превышать:

0,005 % базы тензометра при определении s 0,02 ;

0,05 % базы тензометра при определении s 0,2 .

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ И ОБРАБОТКА РЕЗУЛЬТАТОВ

Для обточенных образцов определение относительного удлинения - по ГОСТ 1497.

3.1.1. Конечную расчетную длину образца l к , включающую место его разрыва, определяют следующим способом.

Перед испытанием образец на длине, больше рабочей длины образца, размечается на n равных частей при помощи меток, наносимых делительной машиной, скобками или керном. Расстояние между метками для арматуры диаметром 10 мм и более не должно превышать величину d и быть кратным 10 мм. Для арматуры диаметром менее 10 мм расстояние между метками принимается равным 10 мм. Допускается при разметке образцов расстояние между метками принимать более 10 мм и превышающим величину d, но не более величины начальной расчетной длины l 0 .

Если число интервалов n , соответствующее начальной длине образца, получается дробным, его округляют до целого в большую сторону.

После испытания части образца тщательно складывают вместе, располагая их по прямой линии. От места разрыва в одну сторону откладывают n /2 интервалов и ставят метку a. Если величина n /2 оказывается дробной, то ее округляют до целого числа в большую сторону. Участок от места разрыва до первой метки при этом считается как целый интервал.

От метки a откладывают в сторону места разрыва n интервалов и ставят метку b (черт. 2). Отрезок ab равен полученной по месту разрыва конечной расчетной длине l к .

Если место разрыва ближе к краю захвата машины чем величина n /2 (черт. 3), то полученную после разрыва конечную расчетную длину l к определяют следующим образом:

от места разрыва до крайней метки q у захвата определяют число интервалов, которое обозначают m/ 2. От точки q к месту разрыва откладывают m интервалов и ставят метку c . Затем от метки c откладывают n /2 - m/ 2 интервалов и ставят метку e .

Конечную расчетную длину образца l к , мм, вычисляют по формуле

l к = cq + 2се,

где cq и се - соответственно длина участка образца между точками с и q и с и е.

Если место разрыва находится на расстоянии от захвата, меньшем, чем длина двух интервалов или 0,3 l 0 - для образцов диаметром менее 10 мм, величина расчетной длины не может быть достоверно определена и проводят повторное испытание.

(Измененная редакция, Изм. № 2).

3.2а. Конечную расчетную длину образца l к арматурных канатов определяют с помощью тензометров, навешиваемых на канат линеек или специальных приборов, позволяющих измерять деформацию образца до разрушения. Перед установкой тензометра, линеек или других приборов к образцу прикладывают начальную нагрузку, составляющую 0,1 % - 0,15 % от ожидаемого разрывного усилия.

(Введен дополнительно, Изм. № 1).

3.2.2. Конечные расчетные длины l к и l и измеряют с погрешностью не более 0,5 мм.

3.2.3. Относительное удлинение и относительное равномерное удлинение после разрыва вычисляют с округлением до 0,5 %. При этом доли до 0,25 % отбрасывают, а доли 0,25 % и более принимают за 0,5 %.

с помощью тензометров или иных специальных приборов, позволяющих измерять деформации образца вплоть до разрушения;

суммированием остаточной деформации после разрушения образца с упругими деформациями при максимальной нагрузке по формуле

3.5. Временное сопротивление s в , Н/мм 2 (кгс/мм 2 ), вычисляют с погрешностью не более 5 Н/мм 2 (0,5 кгс/мм 2 ) по формуле

3.6. Предел текучести s т , Н/мм 2 (кгс/мм 2 ), вычисляют с погрешностью не более 5 Н/мм 2 (0,5 кгс/мм 2 ) по формуле

3.7. Условный предел упругости s i определяют, исходя из величины допуска i на условно-мгновенную пластическую деформацию, равную от 0,02 % до 0,1 % расчетной длины по тензометру включительно. При этом к букве s добавляют индекс, соответствующий принятому допуску i . Например, при допуске, равном 0,05 %, условный предел упругости обозначается s 0,05 и т.д.

3.7.1. Условные пределы упругости и текучести могут быть определены аналитическим и графическим способами.

Тензометр на образец устанавливают после приложения начальной нагрузки, соответствующей 0,05 - 0,10 ожидаемой величины временного сопротивления s в .

При испытании арматурных канатов предварительно проводят не менее чем двукратное нагружение - разгружение в интервале 0,1 - 0,35 ожидаемого разрывного усилия.

Нагрузка прикладывается равными или пропорциональными этапами так, чтобы до нагрузки, соответствующей искомому пределу, было не менее 8 - 10 этапов нагружения, считая от начальной нагрузки.

При достижении суммарной нагрузки, соответствующей 0,7 - 0,9 искомого предела, рекомендуется уменьшить величину этапа нагружения в два или четыре раза.

Выдержка при постоянной нагрузке на каждом этапе нагружения без учета времени приложения нагрузки должна быть не более 10 с.

3.7.2. Условный предел текучести s 0,2 определяют аналитическим способом. Вычисляют величину остаточной деформации D l т = 0,2 % базы тензометра; затем определяют среднюю величину упругой деформации D l У на одном этапе нагрузки, исходя из величины средней деформации, найденной на этапах нагружения в интервале 0,10 - 0,40 предполагаемого усилия, соответствующего пределу текучести, а для арматурных канатов в интервале 0,10 - 0,40 временного сопротивления.

Условный предел упругости s 0,02 , Н/мм 2 (кгс/мм 2 ), вычисляют с погрешностью не более 5 Н/мм 2 (0,5 кгс/мм 2 ) по формуле

На диаграмме проводится прямая, параллельная участку пропорциональной зависимости P - D l , на расстоянии от прямой части диаграммы вправо по оси абсцисс в направлении, равном заданной величине допуска на условно-мгновенную пластическую деформацию для условных пределов упругости или текучести. Сила, соответствующая пределу упругости или текучести, определяется точкой пересечения этой прямой с диаграммой растяжения.

При определении условного предела текучести и условного предела упругости графическим способом диаграмму растяжения P - D l строят в таком масштабе, при котором 0,1 % деформации образца соответствовал участок оси ординат длиной не менее 10 мм, а нагрузке, примерно соответствующей условному пределу текучести, - участок оси абсцисс не менее 100 мм.

Допускается определение условного предела текучести s 0,2 по машинной диаграмме по ГОСТ 1497 с проведением периодических контрольных испытаний с помощью тензометров.

Объем, периодичность и методика проведения испытаний должны быть установлены по нормативно-технической документации на готовую продукцию.

Примеры определения условных пределов упругости и текучести приведены в приложениях 2 и 3.

(Измененная редакция, Изм. № 2).

Начальный модуль упругости E н определяется с погрешностью не более 1 % по формуле

При этом в интервале от 0,1 до 0,35 P max должно быть не менее трех последовательных этапов нагружения.

3.8.1. Для арматурных канатов начальный модуль упругости определяется по формуле п. 3.8 после двукратного нагружения и разгружения в интервале 0,1 и 0,35 P max .

3.9. За результат испытания принимаются механические свойства, полученные при испытании каждого образца. Количество образцов для испытаний указывается в нормативно-технической документации на арматурную сталь.

3.10. Результаты испытаний не учитываются в следующих случаях:

при разрыве образца по нанесенным меткам, если при этом какая-либо характеристика механических свойств по своей величине не отвечает установленным требованиям;

при разрыве образца в захватах испытательной машины;

при обнаружении ошибок в проведении испытаний или записи результатов испытаний.

Читайте также: