Гидравлическая добавка для портландцемента

Гидравлические вяжущие. Портландцемент. Требования к качеству, условия применения различных разновидностей

Гидравлические вяжущие твердеют и длительное время сохраняют прочность (или даже повышают ее) не только на воздухе, но и в воде. По своему химическому составу гидравлические вяжущие вещества представляют собой сложную систему, состоящую в основном из соединений четырех видов: СаО-SiO2-Al2O3-Fe2O3. Эти соединения образуют три основные группы гидравлических вяжущих: силикатные цементы, состоящие преимущественно (на 75%) из силикатов кальция; к ним относятся портландцемент и его разновидности - главные вяжущие современного строительства; алюминатные цементы, вяжущей основой которых являются алюминаты; главным из них является глиноземистый цемент и его разновидности; гидравлическая известь и романцемент.

В отдельную группу выделяют вяжущие автоклавного твердения - это вещества, способные при автоклавном синтезе, происходящем в среде насыщенного водяного пара, затвердевать с образованием плотного, прочного камня. В эту группу входят: известково-кремнеземистые, известково-зольные, известково-шлаковые вяжущие, нефеленовый цемент и др., хотя по существу они тоже относятся к гидравлическим вяжущим.

Портландцементом называют гидравлическое вяжущее вещество, в составе которого преобладают силикаты кальция (70-80%) Портландцемент - продукт тонкого измельчения клинкера с добавкой гипса (3-5%). Клинкер представляет собой зернистый материал ("горошек"), полученный обжигом до спекания (при 1450°С сырьевой смеси, состоящей в основном из углекислого кальция (известняки различного вида) и алюмосиликатов (глины, мергеля доменного шлака и др.). Небольшая добавка гипса регулируем сроки схватывания портландцемента.

Для производства портландцемента имеются неограниченные сырьевые ресурсы в виде побочных продуктов промышленности (шлаков, зол, шламов) и распространенных карбонатных и глинистых горных пород. Автоматизация производственных процессов и переход к производству цемента на заводах-автоматах значительно снижают потребление энергии и трудоемкость, позволяют значительно увеличить выпуск цемента в соответствии с гигантским масштабом строительства в нашей стране.

Тонкость помолацемента оценивается по стандарту путем просеивания предварительно высушенной пробы цемента через сито с сеткой № 008 (размер ячейки в свету 0,08 мм); тонкость помола должна быть такой, чтобы через указанное сито проходило не менее 85% массы просеиваемой пробы.

Плотностьпортландцемента (без минеральных добавок) составляет 3,05-3,15. Его насыпная плотность зависит от уплотнения и у рыхлого цемента составляет 1100кг/м 3 , у сильно уплотненного - до 1600 кг/м 3 , в среднем - 1300 кг/м 3 .

Водопотребность цемента определяется количеством воды (в % от массы цемента), которое необходимо для получения цементного теста нормальной густоты. Нормальной густотой цементного теста считают такую его подвижность, при которой цилиндр-пестик прибора Вика, погруженный в кольцо, заполненное тестом, не доходит на 5-7 мм до пластинки, на которой установлено кольцо. Водопотребность портландцемента в пределах от 22 до 28%. При введении активных минеральных добавок осадочного происхождения (диатомита, трепела, опоки), водопотребность цемента повышается и может достигнуть 32-37%.

Сроки схватывания и равномерность изменения объема цемента определяют в тесте нормальной густоты.Сроки схватывания определяют с помощью прибора Вика путем погружения иглы в тесто нормальной густоты. Начало схватывания считают время, прошедшее от начала затворения до того момента, когда игла не доходит до пластинки на 1-2 мм. Конец схватывания - время от начала затворения до того момента, когда игла погружается в тесто не более чем на 1-2 мм. Начало схватывания цемента должно наступать не ранее 45 мин, а конец схватывания - не позднее 10 час от начала затворения. Для получения нормальных сроков схватывания при помоле клинкера на цементном заводе вводят добавку двуводного гипса.

Активность и марка портландцемента. Активность и марку определяют испытанием стандартных образцов-призм размером 4х4х16 см, изготовленных из цементно-песчаной растворной смеси состава 1:3 (по массе) и В/Ц = 0,4, через 28 сут твердения (первые сутки образцы твердеют в формах во влажном воздухе, а затем 27 сут - в воде при комнатной температуры). Образцы-призмы сначала испытывают на изгиб, затем получившиеся половинки призм - сжатие. Портландцемент разделяют на марки 400, 500, 550, 600.

Добавки гидравлические

ДОБАВКИ ГИДРАВЛИЧЕСКИЕ, естественные или искусственные материалы, которые в порошкообразном состоянии прибавляются к воздушной извести или портландцементу для изменения их свойств или служат сырьем для получения бесклинкерных цементов. По химическому составу гидравлические добавки разделяются на кислые и основные. Кислые гидравлические добавки , самая обширная группа этих материалов, содержат в преобладающем количестве кислотные окислы SiO2 + Аl2O3; кремнекислота SiO2, вступая в реакцию с СаО воздушной извести или портландцемента, обусловливает способность воздушной извести отвердевать в воде, а портландцементу дает устойчивость в морских и минерализованных водах. Естественные кислые гидравлические добавки делятся на вулканические и осадочные [см. Вяжущие вещества].

Для определения качества кислых гидравлических добавок (или их активности) существуют методы химические и физико-механические. Химические методы основаны на определении активной (или аморфной) кремнекислоты кислой добавки и сводятся к нахождению кремнекислоты, растворимой в щелочах (соде, едких натре или кали), или в определении того количества извести, которое способна поглотить кислая добавка из насыщенного раствора извести (метод поглощения). Физико-механический метод основан на определении механических свойств растворов извести или портландцемента с кислой добавкой. Для быстрого определения механической прочности указанных растворов м. б. применен метод ускоренного твердения, состоящий в том, что опытные образцы подвергают ускоренному твердению в термостате с t° = 80° в течение определенного, но короткого (в часах) времени. Кислая добавка считается тем активнее, чем большую механическую прочность она показывает при оптимальной дозировке.

Основные гидравлические добавки - искусственные материалы, в которых основные окислы СаО + MgO преобладают над кислотными SiO2 + Аl2O3. К ним принадлежат гранулированные основные доменные шлаки - отходы производства чугуна на минеральном топливе, - обладающие способностью в порошкообразном состоянии при затворении водой медленно твердеть. В смеси с воздушной известью и портландцементом они обнаруживают явления, аналогичные при добавке кислых гидравлических добавок. Для оценки качества основных гранулированных доменных шлаков существуют методы, аналогичные для оценки качества кислых гидравлических добавок, изложенные в ОСТ НКТП 6364/305.

Гидравлическая добавка для портландцемента

Гидравлические добавки связывают известь в низкоосновные силикаты кальция, не обладающие вяжущими свойствами. Генезис многочисленных гидравлических добавок, используемых при производстве вяжущих (помоле клинкера), разнообразен, что отражается на активности добавок, а следовательно, и на строительно-технических свойствах цементов. Добавки названы гидравлическими, так как при введении их в воздушную известь последняя твердеет в воде.

Кроме горных пород — гидравлических добавок известны технические породы, повышающие гидравлические свойства цементов или придающие воздушной извести такие свойства. Введение до 25—40% добавок вулканического происхождения, обожженной глины, глиежа, топливной золы или 20—30% минеральных добавок осадочного происхождения значительно меняет свойства исходных цементов. Последние называют пуццолановыми портландцементами независимо от количества и вида гидравлической добавки. Впервые этот вид цементов был разработан в СССР. С 1933 г. пуццолановые цементы заводского производства применяли на строительстве метрополитена в Москве.

Для бетонов, находящихся под постоянным воздействием воды-среды, в том числе воды, создающей давление на поверхность сооружения, и мягкой воды, этот вид цемента имеет большие преимущества по сравнению с портландцементом. Замедленное, твердение пуццолановых портландцементов в обычных условиях и их воздухо-стойкость более низкая, чем у портландцементов, не допускают их использования в сооружениях, где требуется быстрое упрочнение бетона и могут возникнуть условия, способствующие постепенному разрушению бетона.

По указанной причине пуццолановые цементы нельзя применять в бетоне для дорожных и аэродромных покрытий, в штукатурных растворах и др. При ускоренном тепловлажностном режиме твердения и в массивах бетонных сооружений получается наибольший эффект от использования пуццолановых цементов. Ограничение в применении пуццолановых портландцементов связано с тем, что их твердение проходит в несколько стадий. Так, в первой стадии — при реакции минерала C3S с водой выделяется известь. Во второй стадии физико-химический процесс протекает между выделившейся известью и активным кремнеземом SiO2 (а в ряде случаев и растворимым глиноземом), составляющим основную (реакционную) часть активной гидравлической добавки. Этот процесс протекает медленно и требует тщательного ухода, чтобы обеспечить сохранение в бетоне всего количества воды, введенной при его изготовлении. В случае испарения воды вторая стадия процесса образования в цементном камне набухших низкоосновных силикатов кальция не будет завершена и появятся дефектные места — микропоры, в. которых будет находиться известь и гидравлическая добавка, не обладающая вяжущими свойствами.

Как и реакции с минералами иортландцементного клинкера, в случае образования низкоосновных силикатов реакция извести-гидрата окиси кальция) с кремнеземом гидравлической добавки также начинается с поверхности зерен и идет в глубь их. Полученные гидросиликаты имеют пластинчатое строение кристаллов и относятся к тоберморитовой группе с общей формулой хСа(ОН)2 + Si02+ mH20 = xCaO·Si02·nH20[CSH(B)]. Процесс связываний извести кремнеземом имеет различные объяснения, в основе которых лежит структура кремнезема.

Активность минеральных добавок определяют по следующим показателям, нормируемым ГОСТ 6269—63: количеству извести,, поглощаемой из известкового раствора в течение 30 сут., водостойкости образца из известкового теста и срокам схватывания теста с проверяемой добавкой. При этом считают, что добавка не является активной, если она не соответствует какому-либо из указанных показателей. По поглощению извести добавки делят на поглощающие-30 мг СаО на 1 г добавки (осадочного происхождения — глиежи), 50 мг CaO (пеплы, туфы, пемзы, витрофиры), 60 мг СаО (трассы) и 15 мг СаО (диатомиты). В добавках нормируют содержание ангидрида серной кислоты и растворимого глинозема.

Опыт показывает, что перечисленные требования ГОСТа не позволяют с достаточной объективностью оценивать гидравлические «свойства добавок. По этой причине окончательной оценкой их пригодности является эксперимент с раствором и бетонами. Улучшение строительно-технических свойств вяжущих добавками—пока лучший критерий их пригодности. Определение активности добавок производят по стандартным методам.

ГОСТ 6269—63 дает также оценку некоторым искусственным гидравлическим добавкам: доменным гранулированным шлакам; белитовому (нефелиновому) шламу — отходам глиноземного производства, содержащему до 80% минерала белита (двухкальциевого силиката), частично гидратированного; кислым золам уноса, являющимся отходом при сжигании некоторых видов твердого топлива в пылевидном состоянии. Пригодность этих и многих других добавок для строительного производства определяется на основании специальных исследований. Добавки, не нормируемые этим ГОСТом, должны быть оценены НИИЦементом — головным институтом цементной промышленности. Гранулированный доменный шлак нормирует ГОСТ 3476—60, в белитовом шламе нормируется содержание щелочных окислов (R203) и водорастворимые щелочные окислы (R20), в кислых золах уноса — содержание кремнезема, ангидрида серной кислоты и потери при прокаливании.

Портландцементы с активными минеральными добавками

Для того чтобы придать или улучшить определенные свойства портландцемента, в его состав дополняют специальными минеральными добавками или регулируют состав этих добавок.

Свойства минеральных добавок

Во всем видах минеральных добавок содержатся активные химические вещества.

К данным веществам относятся:

- аморфный диоксид кремния – входит в состав вулканических горных пород и добавок искусственного происхождения;

- аморфный водный диоксид кремния – входит в состав трепела, диатомита и некоторых других горных пород осадочного происхождения;

- алюмосиликаты – входят в состав искусственных добавок и пород вулканического происхождения;

- метакаолинит – входит в состав глинитов, глиежи, золы-уноса и топливных шлаков;

- активный глинозем – входит в состав глинитов и топливных шлаков.

В составе извести и в продуктах, получившихся при твердении портландцемента, содержится гидроксид кальция, который при нормальной температуре и в присутствии влаги способен взаимодействовать со всеми перечисленными минеральными добавками. При их взаимодействии образуются нерастворимые продукты.

В результате такой реакции, у извести появляются гидравлические свойства, а портландцемент получает более низкую себестоимость и приобретает некоторые специальные свойства.

Виды минеральных добавок

Активные минеральные добавки, могут быть природного и искусственного происхождения.

Природные минеральные добавки

К активным минеральным добавкам природного происхождения относятся осадочные горные породы и породы вулканического происхождения.

К таким породам относятся:

- трепел;

- диатомит;

- глиежи;

- опоку;

- туф;

- трасс;

- пемза;

- и вулканический пепел.

Искусственные минеральные добавки

К активным минеральным добавкам искусственного происхождения относятся отходы и побочные продукты промышленности. В том числе продукты, получаемые при производстве глинозема и обожжении глины при температуре до 800 °С.

К данным продуктам относятся:

- гранулированные доменные шлаки;

- электротермофосфорные шлаки;

- топливные шлаки;

- топливные золы;

- нефелиновый шлам;

- двухкальциевый силикат;

- цемянка;

- глиниты и др.

В зависимости от вида активных минеральных добавок и их количества, портландцементы с такими добавками делятся на 3 вида:

- ПЦД – портландцемент с минеральными добавками;

- ППЦ – пуццолановый портландцемент;

- ШПЦ – шлакопортландцемент.

Портландцемент с минеральными добавками (ПЦД)

ПЦД состоит из клинкера, минеральных добавок и гипса, которые перемешивают вместе, предварительно измельчив. При этом количество минеральных добавок в составе ПЦД не должно превышать 20%, для того чтобы сохранить все основные свойства портландцемента.

При добавлении минеральных веществ в состав портландцемента, его свойства хоть и сохраняются, но претерпевают некоторые изменения:

- морозостойкость – немного снижается;

- водостойкость – улучшается;

- сопротивляемость коррозии – улучшается;

- тепловыделение – становится ниже.

Благодаря тому, что до 20% состава ПЦД занимают минеральные добавки, экономиться портландцементный клинкер, что и способствует снижению себестоимости конечного продукта. В итоге мы получаем экономически выгодный цемент с улучшенными качествами и сниженной себестоимостью.

ПЦД выпускают всего несколько марок, это: М400, М500, М550 и М600. На отдельных заводах выпускают ПЦД М300, но только согласно специальному разрешению на это.

Если при строительстве объекта не требуется высокая морозостойкость, то вместо обычного портландцемента, чаще всего применяют именно ПЦД, поэтому он и получил такое широкое распространение.

Пуццолановый портландцемент (ППЦ)

ППЦ изготавливают также как и ПЦД, путем измельчения клинкера, гипса и минеральных добавок.

Но в составе ППЦ есть некоторые отличия:

- портландцементный клинкер содержит менее 8% С3А;

- активные минеральные добавки составляют от 20% до 40% объема.

Содержание минеральных добавок зависит от минерального состава и активности самих добавок.

ППЦ выпускают двух марок: М300 и М400 и согласно ГОСТу 76-го года, он относится к классу сульфатостойких цементов.

Шлакопортландцемент (ШПЦ)

ШПЦ изготавливают также как и ППЦ, но минеральный состав несколько отличается. В качестве активной минеральной добавки в ЩПЦ используется гранулированные доменные шлаки, объем содержания, которых варьируется от 20% до 80% от массы самого цемента.

Шлакопортландцемент выпускается трех марок: М300, М400 и М500. При этом он может иметь 2 разновидности, а именно сульфатостойкий шлакопортландцемент (СШПЦ) и быстротвердеющий шлакопортландцемент (ШПЦБ).

Для того чтобы изготовить ШПЦБ используют портландцементный клинкер высокого качества и размалывают его до 5000 кв.см/гр.

Повышение водостойкости изделий на основе полуводного гипса

Применение вяжущих веществ, обеспечивающих быстрый набор прочности в ранние сроки без тепловой обработки, способствует повышению эффективности производства строительных материалов и изделий. Один из таких материалов — полуводный гипс. Но его недостаточная водостойкость не позволяет использовать его в строительстве более широко. Гипс значительно теряет прочность при увлажнении, поэтому не рекомендуется применять гипсовые материалы в конструкциях, подвергаемых значительному и длительному воздействию воды.

О том, какие исследования по повышению водостойкости гипсовых изделий проводились на кафедре «Производство строительных изделий и конструкций» Кубанского государственного технологического университета и к каким выводам пришли учёные, мы попросили рассказать руководителя кафедры, кандидата технических наук, профессора Виктора Фёдоровича Черных.

— Повышение водостойкости гипсовых изделий было достигнуто при введении в полуводный гипс портландцемента в количестве 15–30 % и более от веса смешанного вяжущего совместно с активными гидравлическими добавками. Получающиеся при этом смешанные трёхкомпонентные (гипс + портландцемент + гидравлическая добавка) вяжущие вещества отличаются быстротой схватывания и начального твердения полуводного гипса, а также способностью к гидравлическому твердению (подобно цементам) во влажной и даже водной среде. Возможность управления процессами взаимодействия гипса и портландцемента при помощи гидравлических добавок доказали исследования, проведённые А. В. Волженским и Р. В. Иванниковой. Гидравлические добавки снижают концентрацию гидроксида кальция в водных растворах, что благоприятным образом сказывается на ходе образования гидросульфоалюмината кальция и стойкости изделий на этих вяжущих во времени. Однако не во всех регионах страны имеются сырьевые материалы, пригодные для получения ГЦПВ (гипсоцементно-пуццолановые вяжущие вещества). Таким образом, применение отработанного силикагеля решит не только сырьевую проблему, но и экологическую — путём утилизации многотонных отходов производства.

В ходе экспериментов было изучено влияние различных факторов на свойства образцов на основе ГЦПВ и определено количество CaO в смеси. Ранее исследования, проведённые в МИСИ им. В. В. Куйбышева, показали возможность повышения водостойкости гипсовых вяжущих путём смешивания их с портландцементом и активными гидравлическими добавками. Последние выполняют две основные функции. Первая из них сводится к снижению в водном растворе концентрации гидроксида кальция до таких пределов, когда вследствие увеличения растворимости глинозёма эттрингит начинает возникать преимущественно в водной среде, а не на поверхности цементных частичек, и тогда уже он способствует не разрушению, а упрочнению сложившейся структуры цементного камня. В этом случае положительную роль играют все составляющие гидравлических добавок, способные к взаимодействию с гидратом оксида кальция с образованием малорастворимых веществ. Вторая функция гидравлических добавок заключается в связывании сульфатов и алюминатов кальция в комплексные соединения, менее растворимые по сравнению с исходными веществами.

Таким образом, ГЦПВ характеризуются непрерывным ростом прочности при длительном пребывании во влажных условиях, в то время как прочность изделий из чистого гипса падает и к месячному возрасту уменьшается в 2,5–3,0 раза.

Надлежащей водостойкостью обладают смеси содержащие 50–70 % гипса, 20–25 % цемента и 15–30 % гидравлической добавки. Подобные смешанные вяжущие вещества характеризуются значительной прочностью (через 1–7 сут.) и способностью к гидравлическому твердению при длительных сроках (до 1–2 лет и более).

Применение более активных трепелов или других гидравлических добавок также самым положительным образом сказывается на свойствах вяжущего. В частности, водостойкость вяжущего, характеризуемая отношением прочности при сжатии водонасыщенных образцов к прочности высушенных (К3), увеличивается с 0,60–0,65 до 0,80 и выше.

Количество гидравлической добавки должно назначаться с таким расчётом, чтобы концентрация окиси кальция в растворе в течение 7 сут. с начала твердения не превышала 0,9 г/л, а в первые 3 сут. — 1 г/л. При меньшей её концентрации свойства ГЦПВ улучшаются. При этом наилучшими показателями будут обладать вяжущие, содержащие низкоалюминатный цемент.

Наиболее характерной добавкой является трепел. Однако исследования показали, что его введение в гипсоцементные композиции не является достаточно эффективным технологическим способом, обеспечивающим оптимальные условия формирования камня. В отличие от трепела белая сажа (аморфный кремнезём) обладает большей реакционной способностью. Так, с уменьшением содержания полуводного гипса в системе не происходит снижение пластической прочности кристаллизационной структуры материала, как это бывает при применении трепела. Наоборот, установлен стремительный рост этой прочности, достигающей максимальных величин при содержании полуводного гипса в количестве 60–70 % от массы дисперсной фазы. При одинаковом содержании полуводного гипса в системе с увеличением количества белой сажи до 10 % пластическая прочность структуры материала возрастает. Максимальная интенсивность роста наблюдается при оптимальном содержании полуводного гипса.

Применительно к трепелу такой закономерности изменения пластической прочности нет. Наоборот, как с уменьшением содержания гипсового вяжущего, так и с увеличением содержания трепела пластическая прочность кристаллизационной структуры снижается.

Поэтому мы пришли к выводу, что введение в гипсоцементные композиции аморфного кремнезёма, несомненно, более эффективно, чем применение активных минеральных добавок наподобие трепела. Для достижения оптимальной структуры камня с максимальной прочностью расход белой сажи должен составлять 10 %, а для необходимой устойчивости этой структуры — 15% от массы портландцемента. Можно предполагать, что добавка силикагеля, представляющего собой аморфный кремнезём, будет оказывать такое же воздействие на гипсоцементно-пуццолановые системы, как и белая сажа.

Как показали наши последние исследования, проведённые совместно с сотрудниками факультета химии нефти, стандартизации и качества (профессор Т. П. Косулина, аспирант Аль-Варис Яхья и студентка Татьяна Солнцева), в качестве добавки может использоваться силикагель — как отход производства, который используется для очистки газов от нефтепродуктов. И первые опыты, проведённые на кафедре, показали возможность получения гипсоцементного пуццоланового вяжущего с использованием портландцементов и этой добавки.

Гидравлическая добавка для портландцемента

Toggle navigation

КАЧЕСТВЕННО

БЫСТРО

SEO оптимизация

адаптивная верстка

Ремонт в регионах

Особенности пуццоланового портландцементаПортландцементом называют вяжущее вещество, твердеющее в воде (лучше всего) или на воздухе, в составе которого преобладают силикаты кальция. Продукт тонкого помола клинкера, получаемого равномерным обжигом.

По масштабу производства и применения этот цемент занимает первое место среди всех вяжущих веществ.

Это продукт тонкого помола клинкера, получаемого равномерным обжигом до спекания тщательно-дозированной сырьевой смеси, содержащей углекислый кальций, и глину, или же естественного сырья соответствующего состава (известковых мергелей).

Допускается добавка к цементному клинкеру при помоле: до-15% гранулированных доменных шлаков или активных минеральных (кремнеземистых) добавок, либо до 10 % инертных добавок (известняка, песка).

Дли получения цемента высокого качества необходимо, чтобы, его химический состав, а следовательно, и состав сырьевой смеси были устойчивы. Обычные пределы колебания химическою состава этого цемента (клинкера) следующие:

Окись магния и ангидрид серной кислоты являются примесями, снижающими качество цемента; содержание их в цементе не должно превышать: MgO — 4,5 % и SO3—3%.

Поэтому в сырье для портландцемента не Должно быть значительных примесей MgCO3 и соединений серы.

Для производства силикатного цемента пригодно сырье, содержащее около 75—78%) СаСОз и 25—22%, SiOa+AI2Oa+Fe2O3.

Такой состав имеют некоторые природные известковые мергели.

Однако в природе не так часто встречаются горные породы, всем указанным требованиям. Поэтому приходится применять и искусственные сырьевые смеси двух, а иногда и трех различных горных пород.

Для приготовления такой смеси необходимо брать основное сырье с большим содержанием углекислого кальция (чистый известняк, мергелистый известняк, мел); другой составной частью должна быть глина или мергель, глинистый мергель, известковая глина.

При производстве портландцемента можно применять как плотный известняк, так и рыхлый мел; вид сырья отражается на выборе оборудования.

Вместо глины или для частичной ее замены можно использовать другие горные породы, тоже содержащие SiO2, Аl2О3 и Fe2O3 (например, глинистые сланцы, диатомит, трепел), а также отходы различных производств: доменные шлаки, золу горючих сланцев и т. п.

Предварительно добавку высушивают. Содержание ее составляет 20—50% от веса смеси.

Для изготовления этого цемента следует применять клинкер повышенного качества. При помоле для регулирования схватывания цемента к нему добавляют, как и обычно, двуводный гипс. На производство этого цемента расходуется меньше топлива, и себестоимость его ниже, чем обыкновенного цемента.

Свойства цемента

Пуццолановый портландцемент светлее, чем обыкновенный цемент. Удельный вес (около 2,8—2,9) и объемный вес его меньше, чем у обыкновенного цемента. При одинаковой весовой дозировке пуццолановый портландцемент дает более высокие выход и плотность теста, раствора и бетона, чем обыкновенный цемент, вследствие чего растворы и бетоны получаются более водонепроницаемыми. Чтобы получить тесто нормальной густоты, в пуццолановый портландцемент нужно добавлять больше воды (до 30—40%), причем он образует более вязкую смесь, чем обыкновенный цемент.

В силу этого понижается одвижность бетонных смесей; во избежание такого явления приходится немного (на 5—10%;) увеличивать расход цемента в бетоне или вводить пластифицирующую добавку.

Тонкость помола, сроки схватывания и равномерность изменения объема у описываемого цемента должны быть такие же, как и у обыкновенного цемента; практически же схватывание происходит медленнее.

Марки пуццоланового портландцемента

В зависимости от прочности пуццолановые портландцемента бывают пяти марок: 200, 250, 300, 400 и 500. Наши заводы выпускают этот цемент для строительства крупнейших гидротехнических сооружений.

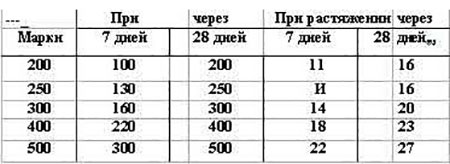

Для данного цемента согласно ГОСТ предел прочности при сжатии и растяжении образцов из стандартного раствора жесткой консистенции с нормальным песком в пропорции 1 :3 (по весу) должен быть не ниже величин, приведенных в таблице 1.

Предел прочности при сжатии и растяжении в кг/см2

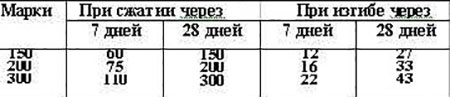

По новому методу при переходе на испытание образцов из раствора пластичной консистенции этот цемент будет иметь марки от 150 до 300; предел прочности при сжатии и изгибе должен быть не ниже виличин, приведенных в табл 2

Предел прочности при сжатии и изгибе кг/см2

В первые дни и недели после затворения водой пуццолановый портландцемент твердеет медленнее, чем без гидравлической добавки. После шестимесячного твердения в воде этот цемент обычно приобретает такую же прочность, что и цемент (из того же клинкера) без добавки.

Пуццолановый портландцемент выделяет меньше тепла при твердении, чем обыкновенный цемент. Это благоприятствует возведению массивных сооружений, но затрудняет зимние бетонные работы, так как может потребоваться искусственный прогрев бетона.

Отличительная особенность цемента

Отличительная особенность данного цемента что свободная гидроокись кальция, выделяющаяся при твердении портландцемента, соединяется с активным кремнеземом добавки и образует с ним гидросиликат кальция, почти нерастворимый в воде, по реакции:

Ca(0H),+Si02+вода=Ca0 - Si02 - nH20.

Связывание большей части свободной гидроокиси кальция приводит к тому, что хорошо затвердевший пуццолановый порnландцемент не выщелачивается пресной водой и при соответствующем составе клинкерной его части не разрушается под действием морских и других минерализованных вод.

Если содержание трехкальииевого алюмината в клинкере такого цемента не более 8%, то цемент называется сульфат о стойким пуццолановым портландцементом; в нем не образуется цементная бацилла. Поэтому его долговечность в морских и других минерализованных водах во много раз превышает долговечность обыкновенного портландцемента. Однако этот цемент, так же как и обычный, подвержен вредному действию свободных кислот (в том числе углекислоты) и концентрированных растворов магнезиальных солей.

Применение пуццоланового портландцемента

Примененять пуццолановый портландцемент целесообразно в тех случаях, когда необходима повышенная физико-химическая стойкость бетона и обеспечено хорошее его твердение во влажной среде, а именно:

- при устройстве подводных, подземных и внутренних частей гидротехнических сооружений в морской и пресной воде (молов, набережных, доков, плотин, шлюзов и т. п.);

- в канализационных и водопроводных сооружениях;

- при строительстве туннелей и других подземных сооружений, при проходке шахт и т. п.;

- при устройстве оросительных и осушительных сооружений, в особенности в солончаковых и заболоченных почвах;

- при кладке фундаментов и стен подвалов жилых и промышленных зданий, если они находятся под действием грунтовой воды, содержащей вредные для обыкновенного цемента примеси

- при изготовлении бетонных изделий на заводах с применением пропаривания

Нецелесообразно применять такой цемент в надземных железобетонных сооружениях; быстрое высыхание может приостановить твердение цемента и вызвать повышенную усадку.

Там, где особенно сухо, пуццолановый портландцемент использовать не следует. Нельзя применять этот цемент в частях сооружений, находящихся в переменных условиях увлажнения и высыхания, замораживания и оттаивания. Здесь необходимо применять портландцемент обыкновенный или сульфатостойкий.

К группе пуццолановых цементов принадлежат цементы, изготовляемые путем совместного помола или тщательного смешивания обыкновеного портландцемента (реже — извести) с активной минеральной (чаще всего — кремнеземистой) добавкой. Выпуск цементов с этими добавками составляет у нас около 10% общего выпуска всех цементов. Производств цементов еще более расширилось в связи с возведением крупнейших гидротехнических сооружений на Волге, Днепре и др

Активные минеральные добавки для пуццолановых цементов

Активными минеральными добавками называют тонко молотые вещества, которые, будучи смешаны с известью, придают ей способность после предварительного твердения во влажном воздухе твердеть затем в воде.

Эти же добавки, введенные в состав обыкновенного портландцемента, связывают свободную гидроокись кальция, выделяющуюся при твердении цемента, переводят ее в нерастворимый силикат кальция и таким образом повышают стойкость цемента по отношению к действию пресных и минерализованных вод.

Размолотые и смешанные с водой активные добавки (главным образом кремнеземистые) сами по себе не твердеют и этим отличаются от другой добавки доменного основного шлака.

В древности на территории нашей страны применялась простейшая активная добавка к извести молотый кирпич.

В древнеримском строительстве для морских сооружений применяли вулканическую рыхлую породу пуццолану, добавляя ее к извести. Отсюда и возникло название для активных добавок пуццоланические, а для цементов с этими добавками — «пуццолановые».

В Риме применяли и толченый кирпич. Значительно позднее в Западной Европе начали применять другую природную добавку трасс. В дореволюционной России добавки толченый кирпич, доменный шлак и привозные добавки (пуццоланы) применялись в ограниченном количестве.

Активные минеральные добавки широко применяются. Большинство добавок дешевы и не требуют обжига, они улучшают стойкость цемента в агрессивных водах.

По химическому составу и свойствам эти добавки относятся к кислым, так как в них преобладают соединения SiO2 и Аl2О3. Состав их (в%) удовлетворяет следующему условию:

CaO+MgO : SiO2+Al2O3 меньше 1

Часть кремнезема и глинозема, содержащихся в добавках, растворяется в щелочах и поглощает известь, увеличиваясь в объеме; эту часть кремнезема (глинозема) называют растворимым или активным кремнеземом (глиноземом).

Добавки делятся на природные (естественные) и искусственные.

Природные (естественные) добавки для пуццолановых цементов

Природные добавки бывают осадочного и вулканического происхождения.

Добавки осадочного происхождения состоят главным образом из аморфного кремнезема. К ним относятся горные породы диатомит и трепел.

Твердую разновидность трепела называют опокой. Имеется много месторождений диатомита и трепела, используемых цементной промышленностью (в Брянской, Московской, Саратовской и других областях).

Добавки вулканического происхождения получают путем помола трассов, туфа, пемзы и пеплов. Вулканические добавки содержат растворимого кремнезема меньше, чем осадочные.

Трассы плотные, камневидные породы, богатые кремнеземом. Наиболее известен Карадагский трасс в Крыму.

Искусственные добавки для пуццолановых цементов

К искусственным активным добавкам относятся:

1. Глинистые материалы, измельченные в тонкий порошок:

- а) цемянки, т. е. кирпичный бой или бой глиняных изделий; эти материалы обладают низкой активностью и в настоящее время мало применяются;

- б) глинит глина, обожженная при температуре, обусловливающей наиболее сильное проявление ее активны свойств, и размолотая; обычно оптимальная температура обжига составляет 650—800°.

Цемянки и глинит не придают портландцементу стойкости по отношению к действию минерализованных вод. Поэтому их можно применять только в составе цемента, предназначенного для бетонных сооружений в пресной воде.

2. Кислые доменные шлаки

3. Кремнеземистые отходы (устаревшее название — сиштоф), богатые активным кремнеземом, получают при извлечении глинозема из глины в производстве сернокислого алюминия. Это одна из наиболее активных добавок в том случае, если она не загрязнена примесями

4. Кислые золы золы некоторых видов топлива, в составе которых преобладают кремнезем и глинозем: зола бурых углей; торфяная зола, зола горючих сланцев

5. Горелые породы получившиеся в результате подземного выгорания угольных пластов (так называемый глиеж ) или горелые шахтные породы в отвалах угольных шахт.

Цементы с активными минеральными добавками

Активные минеральные (гидравлические) добавки — это тонкодисперсные минеральные вещества, которые при затворении водой самостоятельно не твердеют, но, будучи добавленными к воздушной извести, придают ей способность твердеть в воде. Эта способность основана на том, что содержащиеся в активных минеральных добавках кремнезем (Si02) и глинозем (А1203) связывают известь в присутствии воды в нерастворимые гидросиликаты и гидроалюминаты кальция, обладающие гидравлическими свойствами. Активные минеральные добавки бывают природные и искусственные. К природным относятся некоторые горные породы как вулканического (вулканические пеплы, туфы, трассы), так и осадочного (диатомит, трепел, опока, глиежи) происхождения. К искусственным относятся доменные и электротермофосфорные гранулированные шлаки, нефелиновый шлам, искусственно обо-жженые глинистые материалы, зола-унос. Среди этих веществ наибольшее значение имеют пуццоланы — быстро охлажденные вещества вулканического происхождения, содержащие Si02 и А1203 в аморфной форме и имеющие высокую активность, и доменный гранулированный шлак, получаемый в качестве побочного продукта при выплавке чугуна.

Основными составляющими шлака являются СаО, Si02 А1203 и MgO. Расплавленный шлак, выливаемый из домны, разбивают на гранулы (гранулируют), в результате чего облегчается его дальнейшая переработка. Грануляция имеет и другую цель — за счет быстрого охлаждения получить стекловидную структуру шлака и тем самым повысить его гидравлическую активность.

Поскольку в составе продуктов гидратации ППЦ отсутствуют растворимый Са(ОН)2 и высокоактивный С3АН6, он более стоек, чем ПЦ, к выщелачиванию и сульфатной коррозии. По сравнению с ПЦ он медленнее твердеет, выделяет меньше теплоты и имеет меньшую прочность, характеризуемую марками 300 и 400, что объясняется замещением части клинкера менее активной пуццоланой. ППЦ имеет высокую водопотребность — 30. 40% (ПЦ — только 24. 28%). Морозостойкость и воздухостойкость бетонов на ППЦ низка, однако водонепроницаемость их выше, чем бетонов на ПЦ, так как гидравлическая добавка под влиянием известковой воды сильно набухает. ППЦ дешевле, чем ПЦ, и его выгодно применять в подводных и подземных частях конструкций, во внутренних зонах бетона гидротехнических сооружений. Вследствие пониженной морозо- и воздухостойкости его не используют в атмосферных условиях и в зоне переменного уровня воды.

Шлакопортландцемент (ШПЦ) получают путем совместного помола портландцементного клинкера и гранулированного доменного шлака (от 20 до 80 %) с добавлением гипса. Допускается замена части шлака (до 10% от массы цемента) пуццоланой. При гидратации клинкерной части ШПЦ образуются те же кристаллогидраты, что и при твердении ПЦ. Под воздействием насыщенного раствора извести стекловидная фаза доменного шлака активизируется и вступает в процессы гидратации и гидролиза с образованием гидроалюминатов и гидросиликатов кальция. В ШПЦ гипс не только замедляет схватывание, но и выступает в начальный период наряду с Са(ОН)2 в роли активизатора твердения шлака. В дальнейшем и гипс, и известь непосредственно реагируют со шлаковыми составляющими, образуя типичные для ШПЦ продукты: гидрогеленит и гидрогранаты. При твердении ШПЦ образуются гидросиликаты меньшей основности, чем при твердении ПЦ.

Преимущества ШПЦ перед ПЦ заключаются, во-первых, в более высокой водостойкости в пресных и сульфатных водах, что обусловлено низким содержанием в цементном камне Са(ОН)2 и меньшей основностью силикатов; во-вторых, в более низкой (на 30. 40%) стоимости. Тепловыделение ШПЦ меньше тепловыделения ПЦ, что для массивных конструкций является крайне желательным. Высокая адгезия к стальной арматуре и способность при пропаривании набирать прочность быстрее ПЦ позволяют применять шлакопортландцемент на заводах железобетонных изделий. К недостаткам ШПЦ можно отнести пониженную по сравнению с ПЦ активность, в результате чего бетоны на этом цементе твердеют медленнее и имеют более низкие характеристики прочности, морозостойкости, водонепроницаемости. Марки ШПЦ по прочности: 300, 400, 500. По прочности и морозостойкости ШПЦ превосходит ППЦ, но уступает ему по водонепроницаемости. Во-допотребность ШПЦ (20. 25 %) немного меньше, чем у портландцемента.

ШПЦ используют в массивных наземных, подземных и подводных сооружениях, в частности, при воздействии агрессивной среды; для изготовления бетонных и железобетонных изделий; в составе кладочных и штукатурных растворов. Не рекомендуется применять ШПЦ в конструкциях, подвергающихся попеременному замораживанию и оттаиванию, увлажнению и высыханию.

Сульфатостойкий шлакопортландцемент в отличие от ШПЦ готовят из клинкера нормированного состава (С3А < 8 %, А1203< 5 %, MgO < 5 %) и с содержанием доменного шлака от 40 до 60 %. Сульфатостойкий шлакопортландцемент имеет две марки: 300 и 400. Он применяется в основном для подземных и подводных частей бетонных и железобетонных конструкций, подвергающихся воздействию сульфатных и пресных вод.

Читайте также: