Доска качества на производстве

Определение "Встроенного качества"

"Встроенное качество" - система организационных, технических и логистических мер, направленых на недопущение изготовления некачественной с точки зрения клиента продукции.

Концепция "Встроенного качества" является составляющей частью TQM - более широкого системообразующего подхода к повышению эффективности организации.

Необходимость "Встроенного качества"

Принципы "Встроенного качества"

Увеличение затрат на поиск и устранение дефектов

Для успешного внедрения концепции встроенного качества необходимо, чтобы операторы на рабочих местах понимали, что при возникновении дефекта, его в любом случае нужно будет устранять, однако есть разница в том, на каком этапе будет определен и устранен дефект. Существует общий принцип, когда в случае перехода дефекта на следующую стадию обработки, затраты на его поиск и устранение возрастают десятикратно.

Действительно - если отследить дефект, например, заготовки профиля, то на участке нарезки устранение такого дефекта будет стоить 100 руб - это стоимость отрезанного куска профиля и нескольких минут работы оператора. Если же дефект перейдет на сборку, то необходимо будет заменить уже готовый контур и привлечь несколько сотрудников с разных участков. При выявлении дефекта на приемке ОТК, возникнет необходимость полной разборки конструкции, переделки и сборки заново. А переоценить затраты при выявлении дефекта после монтажа у клиента совсем невозможно - ведь в данном случае повторно включается в работу вся производственно-логистическая цепочка и последствия такого дефекта еще долго будут напоминать о себе в виде рассказов и рекомендаций клиента другим возможным заказчикам. Каждая компания стремится (весь вопрос в том у кого получается лучше, а у кого еще лучше - это и определяет лидерство) работать так, чтобы заказчик был доволен, однако не каждая понимает и разделяет второй принцип встроенного качества:

Следующий процесс - заказчик

Действительно, желая удовлетворить потребности своих клиентов, компании готовы на многое - точно в срок выдавать продукцию, не допускать дефектов, проводить акции, предоставлять скидки и "бесплатные" бонусы. Это всё нравится клиентам и они с радостью обращаются к вам. Такое же отношение необходимо перенести и на работу внутри компании. Второй принцип встроенного качества гласит: "Следующий процесс - заказчик". Соответственно, к предыдущему процессу предъявляются требования, которые предъявляет заказчик в целом - дайте мне то, что мне нужно, там, где мне нужно, тогда, когда мне это нужно.

Таким образом, принимая данный принцип, сотрудники на каждом рабочем месте стремятся максимально полно удовлетворить потребности следующего процесса, как своего непосредственного клиента. В рамках встроенного качества такой подход определяет ограничения по возникновению дефектов и выводит третий принцип встроенного качества:

Не принимай, не производи, не передавай брак

Если компания твердо решила повысить качество своей продукции, то данный принцип, реализованный на каждом участке, ставит неперодолимый заслон браку. Однако, если учесть, что большинство производственных систем "заточены на количество", т.е. в первую очередь стремятся произвести как можно больше, а если что не так, то "поработать с заказчиком", то внедрение данного принципа будет весьма непростым - начиная от внутренних убеждений каждого сотрудника до реальных действий.

Как говорится в известной японской производственной пословице: "Сначала качество - потом прибыль". Производители из этой страны на деле доказывают справедливость данного утверждения. Сменив свой привычный взгляд на внутренние процессы и на возникающие дефекты, каждая компания в состоянии добиться существенного улучшения уровня качества.

Внедрение концепции "Встроенного качества"

Внедрение встроенного качества целесообразно осуществлять в рамках общей деятельности по Кайдзен в организации. Однако, если проблемы с качеством являются наиболее критичными и основные усилия компании уходят именно на борьбу с последствиями некачественно произведенных изделий, то встроенное качество может быть приоритетом по началу Кайдзен-трансформации производственной системы. В любом случае, внедрение должно иметь постепенный характер, разделенный на два этапа: первое - разъяснение и принятие сотрудниками принципов встроенного качества, и, второе - внедрение инструментов встроенного качества.

Инструменты "Встроенного качества"

Основными инструментами встроенного качества являются отработанные методикой Кайдзен решения:

- Кобецу Кайдзен (Kobezu Kaizen) - сфокусированное решение проблем.

- Стандартизация и Стандарты - визуализирванные способы наилучшего выполнения операций

- Автоконтроль (Самоконтроль) Первого и Второго уровней - включение операций по контролю внутрь производственных операций в соотвтетствии с Принципами встроенного качества и наделение операторов правами и обязанностяи по действиям в случае возникновения несоотвтетствий.. (Poka Yoka) - "защита от друака" или, точнее - "Защита от непреднамеренного разрушения". Формирование условий, ошибиться в которых просто невозможно. (Jidohka) - встраивание в процесс возможности остановки производства в случае возникновении угрозы выпуска некачественной продукции и прекращения работы до устранения несоответствий.

- SPC или СПК - Статистический Производственный Контроль - организационная система, направленная на определение, исследование и контроль факторов, вносящих неопределенности в процесс производства.

Комплексное и последовательное применение инструментов встроенного качества должно осуществляться командой (рабочей группой) непосредственно в Гемба.

Заключение

Уголок качества

В настоящее время гарантией качества услуг, оказываемых компанией, считается успешно внедренная система менеджмента качества. Наличие у компании системы менеджмента качества, свидетельствует о том, что управленческие процессы в компании организованы эффективно, в ней четко распределены обязанности и ответственность, соблюдается технология деятельности, есть процедура контроля выполняемых работ, квалифицированный персонал, способный качественно выполнять свою работу.

Внедрение СМК способствует постоянному улучшению бизнес-процессов компании, получению обратной связи от клиентов и выведению качества предоставляемых услуг на новый уровень.

Областью действия системы менеджмента качества RG-Soft является:

разработка и предоставление комплексных услуг по автоматизации учетной и офисной работы на основе программных продуктов фирмы «1С»: помощь в выборе программного обеспечения, продажа программных продуктов, доставка, установка, настройка, внедрение, послепродажное обслуживание, обучение пользователей.

Доска – визуализация текущего состояния работы

Как я писал в предыдущей статье «Scrum – пять изменений организации команды, принесшие успех Agile», разделение ответственности руководителя группы, при котором ее значительная часть передается всей команде, потребовало средств синхронизации представления о текущем состоянии работ для всех членов команды. Прорыв Scrum стал возможен благодаря тому, что в него включены простые и наглядные способы визуализации продвижения внутри спринта: доска и burndown chart, а также встречи, на которых эти представления обсуждаются и синхронизируются у всей команды. С момента появления техника работы с досками развивалась, довольно много в нее внес Kanban, который используется не только для организации работы небольшой команды, но и для больших подразделениях. И сейчас накоплено множество техник, позволяющих наглядно представить на доске ситуацию в проекте. Опыт внедрения Agile-методов показывает, что сама по себе визуализация работ на доске позволяет существенно повысить эффективность работы даже без перестройки других механизмов управления, просто за счет прозрачности ситуации для всего коллектива. Поэтому десятую статью серии «Менеджмент цифрового мира» я посвящу именно работе с досками.

Визуализация работ на доске позволяет существенно повысить эффективность работы даже без перестройки других механизмов управления

Итак, для начала определим, что такое работа? Выполнение любого проекта, да и вообще работа любого подразделения представляет собой выполнение некоторых задач. Задачи могут быть простые, выполняемые одним человеком, или сложные, распадающиеся на подзадачи. Выполнение задачи включает в себя несколько стадий, каждую из которых может выполнять отдельный исполнитель. Одновременно в работе может быть от десятка задач для небольшой команды, до нескольких сотен для большого подразделения. И все это надо наглядно представить. Все это достаточно хорошо проработано в классическом менеджменте, и тут нет ничего нового.

Отметим, что когда проект ведет менеджер, то ему доска не обязательна. Он может пользоваться различными сложными средствами слежения за ходом проекта, такими как диаграммы Ганта или просто списками дел в Excel, тем более, что это является одни из его основных фокусов внимания. А вот требования к визуализации для командной работы много выше: за краткое время ежедневной встречи все члены команды должны включиться в контекст, понять ситуацию и оценить ее. А еще хорошо бы, чтобы решая, какую взять очередную задачу они тоже могли адекватно оценить текущую ситуацию с задачами сделать выбор.

Из моих презентацийНа рисунке показано, как устроена доска. Она по вертикали разделена на несколько колонок, каждая из которых соответствует своему этапу выполнения задачи. При этом, как правило, есть разделение колонки на область задач в процессе выполнения, и выполненные, ожидающие следующего этапа. Первая колонка содержит задачи, которые еще предстоит сделать, последняя – уже выполненные. В простейшем виде колонок всего три ToDo – Doing – Done. Однако, важно, чтобы набор колонок соответствовал реальным стадиям работ. Для каждой из них должен быть понятен набор выполняемых действий, и быть сформулирован набор условий, при которых стадия считается завершенной. Хорошая практика – когда этот набор условий сформулирован как чек-лист.

Набор колонок соответствует реальным стадиям работы, для каждой из них есть чек-лист завершения

На доске располагаются карточки, которые соответствуют задачам. Карточки различаются по цвету и размеру, и можно использовать дополнительные отличия. Очевидно, что надо различать отдельные задачи, задачи в составе сложных задач, и сами сложные задачи или минипроекты, в которых выполняются составляющие их простые задачи, но которые тоже путешествуют по доске, показывая интегральное состояние, и у которых тоже есть ответственный за продвижение минипроета в целом. Но полезными также являются другие различения, выделения различных потоков работ, например, отделение текущих операционных задач от работы на стратегические цели и от работы по заказам других подразделений. А еще – выделить сверхсрочные поручения от руководства компании или вызванные особыми причинами, при этом к таким карточкам можно приклеивать какие-то дополнительные символы для привлечения внимания, например, ракету. И вот здесь различие по цветам и формам позволяет просто кинув взгляд на доску понять, что команда что-то совсем не работает на стратегические цели, а поглощена текучкой. Или что важные проекты практически стоят, а выполняются только мелкие задачи. При этом человек может оценивать на глаз, просто сравнивая количество разных карточек на доске, без пересчета, это важно.

Помимо различных форм и цветов карточек потоки различных типов задач могут быть выделены за счет горизонтальных дорожек (на схеме этого нет). Преимущество в том, что каждая дорожка, в общем случае, может иметь свой набор стадий. Зато это требует больше места, а в случае, когда потоки неоднородны по мощности – еще и является сильно не оптимальным. Поэтому обычно применяется комбинация обоих вариантов.

Как понять, какие именно стадии, дорожки и типы карточек должны быть у вас на доске? Казалось бы, все просто: возьми регламенты и должностные инструкции и выпиши из него этапы работ. Однако, практика показывает, что реальные потоки задач оказываются достаточно разнородны, при обработке возникают различные особые случаи работ, которые скрыты внутри фазы. А для того, чтобы доска могла служить рабочим инструментом, она должна адекватно отражать ситуацию. Поэтому доска требует отдельного проектирования, которое не является тривиальной задачей. При внедрении Kanban проектирование доски является составной частью процесса STATIK (Systems Thinking Approach to Introducing Kanban), в ходе которого анализируют реальный поток задач, выделяют их фазы и классы обслуживания. Часто при этом выясняют много интересного о том, как же на самом деле сотрудниками выполняется работа ☺ Впрочем, доски не отливаются в чугуне, поэтому могут быть доработаны позднее.

На карточке должно быть написан код задачи, если есть привязка к электронной системе ведения дел, если она есть, и ее краткое название. Важно, чтобы содержание задачи было опознаваемо по названию большинством сотрудников, чтобы за содержанием не требовалось заглядывать в отдельную систему, а люди и так понимали, о чем идет речь.

У каждой задачи есть ответственный, и он должен быть на карточке. И хороший современный прием состоит в том, чтобы указывать ответственного не инициалами или именами-фамилиями, а с помощью опознаваемых фотографий, достаточно крупных, чтобы при взгляде на доску можно было узнать человека. Фотографии печатаются заранее, а когда человек берет задачу он ее просто прикрепляет степлером. Не аватары или мелкие изображения, а именно фото лица – дело в том, что в мозгу у нас есть отдельная система узнавания лиц, которая работает весьма эффективно. И если ее задействовать, то эффективность работы с доской сильно повышается. Появляется возможность простым взглядом на доску увидеть, кто из сотрудников сильно загружен, может быть перегружен, а кто, наоборот, загружен мало. А по фото в области сделанных задач примерно видны сравнительные результаты.

При анализе ситуации всегда важно представлять, что какая-то задача задержалась на определенной стадии дольше обычного. И есть очень простой прием, как это сделать наглядным: каждой колонке сопоставляем свой цветной маркер и регулярно, например, ежедневно для коротких итераций или еженедельно для досок, используемых для более долговременных задач, ставим на карточки точки маркером нужного цвета. Число точек показывает, как долго задача находилась в определенной стадии. Как и в случае с фотографиями важно, чтобы точки были видны, когда окидываешь доску взглядом.

Еще один прием связан с задержками, которые возникают при выполнении задачи, если они не зависят от исполнителя, а связаны с внешними взаимодействиями. Хороший способ – клеить на карточку стикер, где фиксировать причину задержки и ожидаемое время ответа. И, естественно, использовать стикеры различного цвета и формы визуального выделения, а также ставить точки на них, а не только на карточку.

Различные примеры досок легко ищутся и интересующиеся наверняка видели много разных вариантов. Поэтому я хочу привести пример большой доски – доску одного из департаментов Центрального Банка, о которой в докладе на AgileDays-2018 «Банк России: знать путь и пройти его — не одно и то же» рассказывали Светлана Иванова, Дарья Корнеева и Николай Арапов.

Канбан-доска департамента Банка России. Светлана Иванова, Дарья Корнеева и Николай Арапов на AgileDays-2018 «Банк России: знать путь и пройти его — не одно и то же»Я не только слушал доклад, но и был в этом подразделении на экскурсии и доска реально впечатляет – 8 метров, она занимает всю стену в переговорной перед кабинетом директора департамента, на нее вынесено около 150 важных задач департамента, при том что в отделах департамента есть собственные доски. И в ней как раз использованы приемы о которых я писал выше.

Как говорили в докладе, доски становятся «информационными радиаторами», излучая информацию на все подразделение, и давая представление о прогрессе работы. Люди учатся общаться, просить и предлагать помощь. И приемы визуализации тоже этому способствуют. Например, сотрудники оценивают, что операционных задач слишком много, а задач из проектов на стратегические цели маловато и они медленно двигаются. Или, видя на доске, что какая-то задача чересчур зависла на согласовании с внешним отделом, предлагают ответственному обходные пути для ускорения процесса, которые есть в каждой крупной организации. И в целом они сами были удивлены значительностью того эффекта, который принесла визуализация. Доска вовлекает людей в работу отдела в подразделения, побуждает не ограничиваться только своими задачами, а задумываться о работе в целом.

Доска вовлекает людей в работу отдела в подразделения, побуждает не ограничиваться только своими задачами, а задумываться о работе в целом.

Стоит сказать про обсуждение статуса работ у доски. Частая практика состоит в том, что члены команды по очереди рассказывают, какими задачами они занимались, чего достигли и какие препятствия. При этом перемещение по доске идет в произвольном порядке. А хорошей практикой является обсуждение от задач, а не от людей, начиная от тех, которые находятся справа, то есть дальше других продвинулись по доске. Потому что продвижение по доске означает, что в задачу уже вложено много работы, и потому она более важна для завершения.

Заметим, кстати, что по этой причине задача на доске не возвращается на предыдущие стадии, даже если были обнаружены недоделки, например, если при тестировании выявлены ошибки разработки, или при финальном согласовании договора с клиентом были обнаружены проблемы юридического характера, которые юристы должны были решить ранее. Не задача возвращается на предыдущую стадию, а компетентный специалист вызывается для помощи в решении проблем на текущую стадию, и это для него более приоритетная работа.

В целом важно, чтобы обсуждение у доски для новой команды вели опытные люди, которые умеют читать доску и понимают работу с ней и показывают другим. Тогда у людей, участвующих в обсуждении, через некоторое время возникает эмпатия к доске.

Еще один важный такт обсуждения – это снятие с доски завершенных задач. Это не должно быть технической процедурой, это повод отпраздновать завершение работы и вспомнить, что было сделано. Это может быть по-разному включено в процесс, но позитивный праздник – важен. Но и техническую часть тоже не следует забывать – в случае использовании физической доски это момент обработки метрик по сделанным задачам.

Я не сказал про еще один важный элемент, который был на схеме – это WIP-лимиты, ограничивающие Work In Progress - незавершенную работу. По понятной причине – это достаточно продвинутая техника, которую стоит вводить не на первом шаге, а постепенно и экспериментально проверять эффекты, которые приносит изменение лимитов. Техника WIP-лимитов основана на теории ограничений (TOC) Голдратта. Важно, что в случае неоднородного потока работ, которым характеризуется IT-разработка и другие задачи умственного труда точки ограничений могут перемещаться по стадиям обработки, поэтому и есть смысл ставить лимиты на все колонки.

Механизм действия лимитов следующий. Как мы помним, колонка стадии делится на части, где отражаются выполняемые задачи, и уже выполненные, готовые к переходу дальше. Если в какой-то стадии возникло бутылочное горлышко, то на предыдущей колонке задачи накапливаются в состоянии «выполнено». При этом лимит – общий, и потому освободившиеся сотрудники не могут взять очередную задачу. И это служит сигналом о том, что надо перестать забирать в работу все новые задачи, а надо коллективными усилиями начать разбирать бутылочное горло. Да, это может провести к простою сотрудников, но теория ограничений четко говорит, что даже простой лучше, чем увеличение незавершенной работы, так как в целом это ведет к повышению пропускной способности системы. Правда, надо отметить, что такой простой часто негативно воспринимается и в том числе может негативно влиять на метрики и KPI, если они спроектированы традиционным образом. Кстати, это – известная проблема применения теории ограничений, и правильный подход – изменить соответствующие метрики, если вам интересны детали, то об этом есть книга: Томас Корбет «Учёт прохода. Управленческий учет по теории ограничений» (Throughput accounting).

Отметим, что WIP-лимиты можно накладывать не только на колонки, но и на определенные классы задач, например, на срочные поручения руководителей высокого уровня. В уже упоминавшемся кейсе департамента Банка России они решили, что срочных поручений не может выполняться больше пяти одновременно, а чтобы их отличать от остальных клеили на карточку ракету. Может показаться, что это наивно, дескать, нельзя же отказать высокому руководителю, когда он дает поручение потому, что у вас, мол, установлен WIP-лимит. Но на самом деле это работает, просто надо весте коммуникацию по-другому: когда вам дают задачу вспомнить о тех, что уже в работе, напомнить о них руководителю, и попросить позиционировать относительно них. Если ее можно выполнить после завершения других, то она получается и не сильно срочная, а если новая задача действительно срочная, то он сам укажет, чем надо пожертвовать ради нее. Просто он вполне может не помнить, какие задачи уже в работе.

Ну и в заключении этой статьи поговорим о том, какую доску следует использовать – физическую или электронную. На самом деле, ограничение тут единственное: если у вас распределенная команда, то физическую доску использовать невозможно. У каждого варианта есть свои плюсы и минусы. Опыт показывает физическая доска гораздо лучше для команды, у которой вообще не было навыков работы с досками и таск-трекером: вокруг нее можно собраться, она способствует коллективным обсуждениям и коммуникации в команде, и к ней быстрее возникает эмпатия. А еще физические доски обладают гораздо большей вместимостью, приведенная в качестве примера доска в центральном банке в электронном варианте была бы невозможна.

С другой стороны, использование только физической доски без электронной и таск-трекера не позволяет работать с метриками на длинных временных горизонтах. В целом опыт развития Agile говорит об одном: это решение должна принимать сама команда. При этом, хотя использование таск-трекера в IT является стандартом, есть случаи использования физической доски с поддержкой синхронности различными методами: первичным источником при этом может быть как доска, так и таск-трекер. Кстати, в Банке России наряду с физической доской был список задач, и тоже проводилась синхронизация, это входило в обязанности отдельного сотрудника. Таск-трекеров существует громадное количество, и большинство из современных умеют представлять задачи в виде досок. И есть много обзоров этих инструментов, которые, впрочем, как обычно не дают однозначного ответа. Так что выбирать вам самим.

На этом я завершаю рассказ о досках. В следующей статье я продолжу рассказ о Scrum. А к Kanban мы тоже еще вернемся, он, конечно, не ограничивается визуализацией на доске, чтобы там не писали некоторые статьи, а наоборот, является одним из наиболее мощных и эффективных методов работы с потоками задач и обеспечения гибкости компании с постоянной подстройкой к изменяющимся условиям работы.

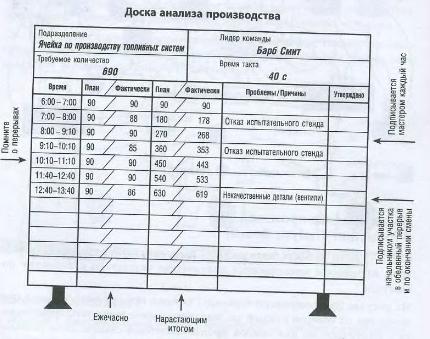

Доска анализа производства

Доска анализа производства (Production Analysis Board) – стенд, расположенный на производстве, на котором отображаются плановые и фактические производственные показатели.

Предназначением данного стенда является возможность обнаружения отклонения в процессе через своевременное сравнение фактической и запланированной величины. Данная разница является проблемой, по которой выявляются причины отклонений и разрабатываются мероприятия.

Следует отметить, что для процесса, регулируемого вытягивающими сигналами, а не заранее определенным графиком, регистрируется и сравнивается с фактическим объемом производства число изделий, запрошенное последующей производственной стадией, которое в течение смены или рабочего дня может отличаться от запланированного.

Доска анализа производства может стать важным инструментом визуального контроля, в частности, когда фирма приступает к переходу к системе бережливого производства. Данный инструмент позволяет бороться с неравномерностью изготавливаемых изделий и стимулировать к разработке решений по выравниванию производства. Однако важно помнить, что доска анализа производства задумана как инструмент выявления и решения проблем, а не как метод календарного планирования производства, как часто неверно понимается. Данный инструмент так же иногда называют доской производственного контроля, доской контроля работы или, что более точно отражает его назначение, доской решения проблем.

Размещается такая доска, как правило, в месте, доступном для оперативного контроля фактических показателей сотрудниками, для которых она предназначена. Такие доски могут иметь разный формат и размещаться на различных организационных уровнях производства (ячейка, участок, линия, цех).

Также в последнее время распространены доски, визуализирующие информацию на электронных устройствах вывода. Наиболее просто в этом плане использовать мониторы и специальное ПО, которое через систему учета изготавливаемых изделий отслеживает ход производства и предоставляет отчет о текущей ситуации. В этом случае, получение данных с процесса о проблемах происходит в режиме онлайн. Так же в данном случае можно связать электронную доску анализа производства с инструментом андон, когда, например, при возникновении критичной разницы фактических значений от плановых, загорается лампочка и (или) подается звуковой сигнал.

Используемый материал

Доска качества на производстве

Сегодня хочу поделиться с читателями портала практикой использования такого инструмента бережливого производства, как бригадная доска.

Бригадная доска – визитная карточка бригады. На бригадной доске формируется фактическая информация по персоналу, качеству, оборудованию, безопасности, на основании которой со стороны руководства производится анализ и принимаются корректирующие действия по улучшению процесса.

Бригадная доска – инструмент постоянных улучшений. Цели ее применения:

- повышение качества выпускаемой продукции;

- снижение потерь от брака;

- повышение безопасности выполняемых работ;

- улучшение условий труда;

- повышение квалификации персонала;

- приобретение профессиональных навыков посредством наглядного отображения информации и дальнейшего ее анализа по категориям «Персонал», «Качество», «Оборудование», «Безопасность», «Кайдзен» и др.

- выявление производственных проблем, возникающих в работе бригады;

- выработка решений по их устранению, установление лиц, ответственных за решение проблем и даты ее устранения.

Бригадная доска является одним из инструментов визуального менеджмента и представляет собой щит, на котором размещаются бланки документов для отображения на них фактических результатов и плановых показателей бригады по соответствующим разделам.

Одна бригадная доска делается сразу на две смены, располагается на видном месте, аккуратно оформляется с использованием цветовой гаммы. Число бригадных досок определяется цехом.

Поскольку у каждого производства своя специфика работы, универсальную бригадную доску для разных производств сделать невозможно.

На рисунке приведен пример исполнения бригадной доски.

* На данном бланке показывают, сколько должно быть людей согласно штатному расписанию и сколько фактически вышло в каждом месяце. Далее проводится анализ причин невыхода на работу. По каждой из причин можно провести более углубленный анализ. Например, на основе больничных листов сделать статистику и провести анализ по видам болезней, по месту возникновения болезней (на каком рабочем месте чаще всего болеют). После этого можно приступать к анализу конкретного рабочего места и выявить причины возникновения болезней: провести замеры освещенности, вибрации, условий окружающей среды и т.д. Затем разработать соответствующие мероприятия и внедрить их.

** На бланке «Информация о кайдзен» размещается выписка из Положения по кайдзен-предложениям, либо крепится само Положение. На одном листке можно указать: что такое «кайдзен», как заполнять бланк, кому отдавать бланк и коротко о выплате вознаграждения за принятые к внедрению или внедренные кайдзен-предложения.

Вся доска разделена на пять вертикальных колонок: «Персонал», «Технологическая дисциплина», «Качество», «Простои», «Кайдзен». Колонок может быть и больше, если, например, добавить колонку «Безопасность». Кроме того, на доске имеются три горизонтальные строки: «Динамика с начала года», «Динамика текущего месяца», «Проблемы и решения». Строк также может быть больше. Например, можно добавить строку «Анализ» и на соответствующих бланках проводить анализ проблемных мест. Важно, чтобы информации было минимально достаточно для получения общей картины о ходе производственных процессов в бригаде. Излишняя информация делает Бригадную доску громоздкой и трудно читаемой.

Каждый бланк заполняет ответственное лицо, назначенное распоряжением по цеху. Например, бланк показателей технологической дисциплины заполняет технолог цеха или участка, а бланк по качеству – инженер цеха по качеству. На заполнение бланков должно уходить не более 20-30 секунд (поставил точку на графике и соединил с предыдущим показателем), кроме бланка «Лист проблем и решений». На всех бланках обязательно должны присутствовать линии «Уровень … года» или «Уровень … месяца», «Цель на … год» или «Цель на … месяц».

Виртуальную доску проблем и предложений внедряют в Уральской Стали

Успехом Александр считает тот факт, что за месяц им удалось привлечь к процессу непрерывных улучшений производственного процесса 14 новых авторов. Всего же с 9 сентября более 30 сотрудников ЭСПЦ подали свои рацпредложения, которые находятся на рассмотрении. Большая часть навигаторов электросталеплавильного цеха, как и Александр Воронин, уже имеют опыт «штабной» работы на первой волне Бизнес-Системы. Это обстоятельство очень помогает в общении со сталеплавильщиками.

— Я возглавлял штаб первой волны Бизнес-Системы на коксохимическом производстве, — говорит Воронин. — Сколько там было набито шишек — не счесть. Поэтому перед началом работы на ЭСПЦ мы собрались с ребятами, и каждый по своему направлению прописал алгоритм дальнейших действий, учитывая наработанный опыт. Это сразу дало видимый результат — рассказывать об инструментах Бизнес-Системы новичкам стало намного проще.

В ЭСПЦ установлены пять Досок решения проблем. В самом ближайшем будущем появится и шестая, электронная, сейчас проходит обкатку разработанный местными специалистами чатбот «USBSBOT» для мессенджера Viber, который по замыслу разработчиков упростит и ускорит взаимодействие персонала в рамках Фабрики идей. Он же подойдёт и для работы с Досками решения проблем. Алгоритм при работе в нём будет достаточно прост: сотрудник, установивший на телефон Viber, получит доступ к аккаунту чат-бота «USBSBOT», если отсканирует QR-код. После этого останется выбрать между двумя опциями: «Подать идею в ФИ» или «Подать проблему на ДРП». Указав табельный номер и номер мобильного телефона, работник переходит к описанию идеи. Здесь же необходимо будет указать цех и участок, к которому она относится. На обратную связь с подавшим предложение работником координатор БС выйдет не позже, чем через пять рабочих дней.

Доска решения проблем — инструмент вовлечения сотрудников в процессы постоянных улучшений условий труда, состояния рабочих мест, качества обслуживания и ремонта оборудования и повышение уровня безопасности производства.

Фабрика идей — программа, направленная на организацию и поддержание процесса постоянного генерирования идей по снижению потерь и повышения эффективности бизнес-процессов Общества, основанного на высокой вовлечённости работников, создании соответствующей мотивации, применении концепции «бережливого производства».

Для себя же навигаторы до конца года наметили планку в 50 миллионов рублей — столько должен составить экономический эффект от внедрения инициатив, поданных «штабистами». По словам Воронина, они будут рассматривать и те предложения, которые были озвучены на производстве несколько лет назад, но почему-то не получили развития. Такая «архивная» идея навигаторами ранее была внедрена на коксохиме. И хотя для этого пришлось провести целую исследовательскую работу, дело того стоило, отмечает Александр Воронин.

50 процентов запросов, поданных через пять Досок решения проблем, размещённых в ключевых подразделениях ЭСПЦ, решаются в течение семи суток.

60 процентов идей, направленных на Фабрику идей корпоративного проекта БизнесСистема, уже реализовано на практике.

Сейчас в центре внимания сотрудников штаба — увеличение производительности оборудования цеха за счёт изменения логистики основных материальных потоков для обеспечения бесперебойной работы новых печей ЭСПЦ, работающих по гибкой модульной технологии, а также улучшение качественных показателей поставляемого для выплавки стали жидкого чугуна.

Повесь проблему на доске (Проект «Доска решения проблем»)

Да-да, они так и называются «Доски решения проблем». И присутствуют пр

Благодарим Пресс-центр компании ОМК за предоставление данного материала.

– «Доски решения проблем» – это один из инструментов доведения информации от рабочих до начальства. Сегодня это уже ни для кого не секрет. Насколько активно они используются на заводе?

– Очень активно. У нас накопилась целая база различных вопросов, которые сегодня волнуют рабочих.

Некоторые из них решаются очень быстро. Какие-то медленнее. Но по мере накопления опыта по описанию и решению проблем вносятся определенные изменения в процедуру поиска алгоритмов правильных решений, первопричин возникших ситуаций. Это нужно для того, чтобы был единый стандартизированный, а значит, более эффективный подход к решению этих задач, чтобы исключить повторений таких вопросов или возникновений похожих ситуаций.

Еще одна немаловажная функция: сменные мастера всегда имеют возможность поделиться опытом с другими. Для этого создана база данных проблем, которая находится в общем доступе. Вся информация поступает туда. И если кто-то увидит ситуацию, похожую на то, что возникало раньше у других, то можно посмотреть, какие принимались решения, какие выдавались поручения, в какие сроки все это делалось. И соответственно, можно пойти по этому пути для решения вопросов.

– Сколько у нас прошло времени с момента появления первой такой доски?

– Три месяца уже прошло. За это время появились свои лидеры в освещении и решении проблем. Это механический участок 1.5, участок по окраске и упаковке соединительных деталей 3.2. Например, на участке 1.5 рабочими было озвучено 59 проблем, 41 из которых решили, а остальные находятся в работе.

Но на некоторых участках не все гладко. Иногда мастера не вполне оперативно реагируют на сигналы, обозначенные на досках. Как правило, это происходит потому, что не хватает опыта, а спросить, каким образом правильно применять этот инструмент, стесняются. В результате люди все меньше и меньше обращаются к доскам. Поэтому хочу еще раз напомнить работникам о том, что есть такой инструмент и не надо о нем забывать. Сейчас разработан регламент работы с «досками решения проблем», в том числе и электронной базой данных. Теперь все нерешенные, долго решаемые проблемы или те, что носят системный характер, будут выноситься на высший уровень. Например, вопросы, решение которых просрочено на семь дней, выносятся на совещания к директору по производству. Если на 14 дней, то уже на обсуждение к управляющему директору.

Фото 1. Старший мастер механического участка 1.5 ОАО «Трубодеталь» Михаил Козаков у доски решения проблем

– «Доски решения проблем» предназначены для решения каких-то текущих производственных ситуаций или их «полномочия» более широки?

– Они призваны вытащить наружу из коллектива те вопросы, которые в принципе волнуют рабочих. Это могут быть бытовые условия, производственные задачи, охрана труда, проблемы с технологией. То есть абсолютно все проблемы или дискомфортные условия, с которыми сталкивается работник в своей профессиональной деятельности. Как показывает опыт внедрения аналогичных досок на Выксунском металлургическом заводе, вначале возникают именно бытовые вопросы: что-то не так в душевых, комнатах приема пищи и т.д. И как только этот уровень задач решается, на передний план начинает выходить производственная тематика.

– Удалось ли переломить такой стереотип, что человек не рассказывает о проблеме, потому что боится каких-то репрессий, наказаний, лишения премии?

– Как я уже говорил, не на всех участках активно используются «доски решения проблем». Кое-где еще можно встретить такое мнение: «говори – не говори, все равно ничего не решается». И при этом почему-то выбор делается в сторону «не говори». То есть на досках ничего не пишут. Тут надо четко понять: если проблема никуда не выносится, то, значит, и реакции на нее не последует.

Всю поддержку по поиску причин, правильности решения наш отдел по внедрению производственной системы может оказать. На все вопросы мы отвечаем. У нас есть четкое понимание, как должен работать этот инструмент. И это понимание мы доносим до мастеров. Если возникают затруднения, пожалуйста, обращайтесь.

Если проблема никуда не выносится, то, значит, и реакции на нее не будет

Сотрудники нашего отдела часто разговаривают с работниками завода. И лично я не вижу причин для какой-то боязни озвучивать проблемы. У людей сегодня есть много различных путей обозначить какие-то актуальные вопросы и кроме доски…

Иногда встречаются ситуации, когда проблема появляется на доске, но сменные мастера не фиксируют ее в базе данных, то есть замалчивают. Если что-то подобное случилось на вашем производственном участке, то необходимо обратиться на нашу горячую линию. Сотрудники управления по развитию производственной системы зафиксируют сигнал. Проведут беседу с мастерами и ответят на все вопросы.

Есть также специальный электронный адрес, куда тоже можно направлять свои вопросы. Все это делается с одной целью – вытащить проблему «на белый свет». Без информации мы ничего не решим по простой причине – мы не будем знать, что решать… Соответственно, если сигнал есть, то мы будем знать, куда прикладывать усилия. И вывод здесь один: ЕСТЬ ПРОБЛЕМА – ПИШИ НА ДОСКУ.

– По твоему мнению причин для боязни нет. А сами работники насколько комфортно себя чувствуют, когда подходят к доске и начинают писать какую-то проблему? Есть информация об этом?

– Мой опыт общения с работниками показывает, что такой проблемы нет. Многие уже понимают, для чего нужна доска, что и как туда нужно писать. Возникают иногда какие-то трудности с теми же формулировками, но мы разъясняем, как следует доносить информацию. Если видим какую-то проблему, работаем со старшими мастерами, чтобы правильно описать путь ее решения. Все это заносим в электронную базу данных, там же определяем характер поставленного вопроса и т. д.

– У нас на заводе существует еще ряд механизмов, направленных на решение производственных вопросов. Например, рабочие советы как раз и созданы для озвучивания каких-то проблем и решения различных производственных ситуаций. Не возникает накладок из-за этого?

– Могу привести такой пример: по ряду сигналов, обозначенных на «досках решения проблем», есть поручения в электронной базе данных у нескольких старших мастеров с формулировкой: «вынести этот вопрос на заседание рабочих советов».

– То есть получается некое взаимодополнение, конкуренции нет?

– Да, есть взаимодополнение. Конкуренции и не может здесь быть, потому что цель одна: улучшение производственных условий, повышение ощущения комфортности на рабочих местах, лояльности коллектива. Важно убедить людей, что их слышат, их проблемы принимаются во внимание и решаются. И доски существуют не для того, чтобы кого-то наказать или добавить работы. Это в первую очередь необходимо самим заводчанам, чтобы сделать условия своего труда более комфортными.

Читайте также: