Добавляют ли в арболит песок

Технология производства арболита

Компания «Русский Арболит» совместно с партнёрами является автором технологии массового производства строительных материалов из арболита. В её основе лежит тщательная подготовка древесного сырья и особый метод формовки изделий из арболитовой смеси. Вместе с конструкторскими бюро и производителями нестандартного оборудования мы проектируем и производим специализированные линии для производства арболита по нашей фирменной технологии.

На этой странице мы вкратце расскажем про ключевые моменты технологии «Русский Арболит», полную инструкцию и обучение мы предоставляем только нашим производителям сети.

Хороший арболитовый блок – это правильное сырье, специализированное оборудование и неукоснительное соблюдение технологий. При отклонении от любого из требований мы получаем блок, который не обладает правильной геометрией или нужными тепловыми, звукоизоляционными и прочностными характеристиками.Отбор и подготовка сырья для арболита

Как и в любом производстве, от правильно выбранного сырья и его обработки зависит качество конечного продукта. Арболит тут не исключение. Скорее наоборот, этот материал требует внимательного отношения к подбору сырья и щепетильному походу к каждому этапу его подготовки. Сортировка древесиныОсновой правильного арболита является древесина. Без примесей песка и различных добавок. Допускается наличие коры не более 5%. Для переработки используются исключительно хвойные породы дерева, в них меньше всего сахаров, которые являются «цементными ядами» и мешают отвердеванию цемента в смеси.

На производство завозятся отходы пилорам: горбыль или срезки. Не рекомендуется использовать для сырья древесные поддоны, бывшие в употреблении. Также не допускается применять горелый лес и древесину с очагами поражения плесенью.

Дробление щепыВ начале 90-х годов мы начали работу над изучением оптимальной формы щепы. Опытным путем было определено, что для арболита с самоармирующей внутренней структурой оптимальна плоская игольчатая форма щепки. Если щепа будет слишком мелкой, пропадёт изгибная прочность блока. При крупном размере снижается марочная прочность блоков.

Поэтому совместно с сибирской компанией, специализирующейся на производстве дробильного оборудования, был разработан первый в России арболитовый измельчитель древесины. Определенная форма ножей у диско-молотковой системы в сочетании с калибровочным ситом дает оптимальную для арболитового блока щепу.

Сепарация щепыПри производстве легких бетонов с различными наполнителями есть прямая корреляция между размером частицы наполнителя и конечной марочной прочностью бетона. Чем меньше диаметр частиц, тем больше нужно нужно цемента, чтобы эффективно обволакивать их поверхность для связывания частиц друг с другом.

Поэтому, при проектировании нашего щепореза мы учли это явление и добавили в конструкцию лопастной вентилятор, который отделяет в воздушном потоке мелкую стружку и опил. Для дополнительной сепарации рекомендуется применять сепаратор-сеялку, это позволяет снизить потребление цемента до 20%. Это обосновано экономическим эффектом при производстве арболитовых блоков.

Увлажнение древесины Роль уровня влажности щепы при производстве имеет большое значение. При недостатке воды для затворения цемента значительно снижается марочная прочность готового изделия. Поэтому на предприятиях «Русского Арболита» работает технолог, который определяет влажность каждой партии древесины и делает специальные пропорциональные расчёты при подготовке арболитовой смеси. Минерализация щепы для арболитаДревесина – это органика и арболит является бетоном на органических заполнителях. Как известно, арболит – весьма капризный строительный материал, который требует к себе внимания. Виной тому его сложный химический состав и структура древесины.

При производстве арболита в щелочной среде цементного теста проявляется химическая агрессивность заполнителя растительного происхождения по отношению к цементу. Еще в советское время проводились исследования ученых, направленных на нейтрализацию их вредного влияния. В работах Исаака Наназашвили подробно описано какое вредное воздействие на арболит оказывают легкорастворимые простейшие сахара: сахароза, глюкоза, фруктоза. Количество и активность «цементных ядов» напрямую зависит от породы древесины, времени года и сроков ее хранения.

Технология компании «Русский Арболит» в сотрудничестве с Ивановским государственно химико-технологическим университетом определили наиболее безопасный и экономически обоснованный нейтрализатор «цементных ядов» и оптимальное его количество. Все производители арболита федеральной сети «Русский Арболит» получают чёткие рекомендации и точный пропорциональный состав минерализатора.

Из чего я решил сделать самодельный Арболит

Сегодня я расскажу, из чего я делал монолитный арболит.

Перед тем, как отлить окончательный рецепт, который устроил меня по всем параметрам, я сделал несколько вариантов пропорции смеси. Для производства 1 кубометра арболита я использовал:

– Минерализатор : известь негашеную - 100 кг

– Вяжущее: цемент М500 - 200 кг

– Наполнитель : щепу спичкообразную - 1,3 куб.м.

На что стоит обращать внимание при выборе ингредиентов?

Минерализатор

Первое — это правильно подобрать известь. Я ходил по магазинам и понял, что продают в основном гашеную, прореагировавшую известь — так называемую «пушонку», а она мало подходит для изготовления арболита. Нужна известь негашеная, молотая, в виде порошка (так как бывает еще комовая) — это порошок белого цвета, который при погружении в воду сразу начинает ее нагревать. Если воды мало, то вода закипает, а если ее совсем чуть-чуть, то может и «бахнуть» (у меня был такой случай, когда помощники ее гасили). Поэтому нужно помнить, что известь — это достаточно активный реагент.

Каркас моега дома перед заливкой монолитного арболита Каркас для отливки моего дома из арболита Каркас моега дома перед заливкой монолитного арболитаВторой компонент, необходимый для изготовления арболита — это цемент. Я брал цемент марки М500, а не М400 по той причине, что во второй из них добавляют песок (если вы посмотрите на маркировку, то увидите что-то вроде ПЦ 400 Д 20, так вот Д 20 и значит, что в цемент добавлено 20 % песка мелкой фракции).

Известь молотая и мешок цемента М-500 Известь молотая и мешок цемента М-500А мне песок при изготовлении монолитного арболита не нужен, и в цементе М500 он отсутствует. Никакой сложности найти его нет, и в цене в итоге никакой разницы я не увидел, так как если пересчитать, сколько вы реально цемента покупаете, то получается, что оба вида стоят одинаково, только в случае М400 вы зачем-то еще берете и песок.

Наполнитель

Третий ингредиент — щепа. Если вы вглядитесь в мой арболит, то увидите в нем спичкообразную структуру — именно такая форма щепы считается наилучшей.

Стена из арболита Стена из арболитаЩепа вообще может быть разных размеров от разных станков. Есть специальные станки для изготовления щепы — дробилки.

Я шел простым путем — ездил по лесоперерабатывающим предприятиям в округе Санкт-Петербурга и искал, где мне взять такую щепу. Выяснилось, что щепа-стружка из-под рубанка (мелкие плоские квадратики) плохо подходит для моих задач: из нее отливка у меня получилась очень плохая и слоями разъединялась, и я ее сразу отмел на первом же эксперименте.

Щепа из-под рубанка Щепа из-под рубанкаВторая стружка, которую мне удалось найти, и которая оказалась подходящей для моих целей, это щепа от оцилиндровки брёвен. епа из под оцилиндровки

Стружка из под оцилиндровки Стружка из под оцилиндровкиКогда лесоперерабатывающее предприятие делает бревна — такие ровные карандаши, из которых строят дома — образуется полно щепы, и они ее вынуждены утилизировать — например, продают котельным в качестве топлива.

Горы щепы на лесопилке Горы щепы на лесопилкеА если вовремя не успевают, то на производство приходят пожарные и штрафуют, поэтому они с радостью отдают щепу бесплатно, и даже бесплатно грузят ее, лишь бы забрали. Когда я пришел на предприятие на подъезде города Белоостров, это возле Санкт-Петербурга— я оплатил только доставку. Это был другой конец города, и на мой участок доставка мне обошлась 8 тысяч рублей (а был бы я рядом, это было бы тысячи 2-3, наверное). Я заказал 4 машины-мусоровоза (каждая по 27 кубов), это чуть больше 100 кубов на 80 кубометров арболита, которые мне были нужны для строительства моего дома.

Щепа делает материал легким, теплым и гибким, придает ему свойства, схожие с натуральным деревом. Цемент обеспечивает арболиту твердость и прочность камня. А известь нужна, чтобы обработать дерево. Дерево у меня хвойных пород — и желательно использовать именно хвойные (я с лиственными даже не экспериментировал). В них содержатся смолы и сахара, и в основном именно сахара мешают «схватываемости» цементного камня, и арболит не набирает своей прочности. Если вы соедините цемент и щепки, то у вас состав не схватится, и цементный камень и не будет твердым, одним словом будет ерунда. А чтобы состав схватился, нужно обработать его химией, которая вытравит сахара из щепы (разложит их): как раз для этого нужна известь. Когда она попадает на органические соединения, то начинает их выжигать, оставляя только углеродную структуру дерева. А если известь гашеная, то реагировать она соответственно не будет — и это очень важный момент.

Помимо извести в промышленности можно использовать (если вам удастся раздобыть) сернокислый алюминий. Его нужно совсем немножко по сравнению с известью: вместо 100 кг на кубометр арболита понадобится примерно 1 или 2 процента от массы цемента (но это не точно, потому что я таким способом сам не делал, поэтому в голове не держу эти цифры).

Вы можете посмотреть процесс изготовления арболита подробнее

Ошибки при изготовлении монолитного арболита

Отдельно я хотел рассказать про ошибки. Не используйте стружку (такие плоские квадратики) - они не дают перевязки между щепками и в итоге не получается достаточной прочности.

Такая щепа-квадратики из-под рубанка не подходит для изготовления арболита Такая щепа-квадратики из-под рубанка не подходит для изготовления арболитаОпилки нельзя использовать тоже: их много, у них слишком большая общая суммарная площадь поверхности, они берут на себя слишком много цемента, и в итоге получается просто рыхлый материал. Иногда люди еще добавляют туда песок, и выходит скорее цементно-песчаный раствор с заполнением пор опилками. Это уже производство не арболита, а опилкобетона: твердость выше, хрупкость выше и, самое главное, теплота его хуже в разы, по сравнению с арболитом. Поэтому опилки не используйте. Лично я залил полы в двух комнатах опилкобетоном с добавлением песка и, честно говоря, был разочарован этим материалом. Эксплуатационные свойства опилкобетона по сравнению с арболитом вообще не сопоставимы, арболит лучше. Также хотел отметить в сам арболит песок добавлять не следует, тем самым вы ухудшите свойства арболита.

Региональные варианты замены ингредиентов арболита

Расскажу еще о том, какими другими материалами можно заменить ингредиенты арболита. Если в вашем регионе (а я живу на северо-западе России) вы щепу не найдёте, можете не отчаиваться, есть заменители этой щепы. Например на Урале хвойных деревьев и щепы из под оцилиндровки нет. Тогда вы можете использовать рогоз, камыш и другие подобные растительные материалы, которые используются для производства арболита. В Европе нет хвойных лесов, и там дома строят из арболита на основе растений, который называется hempcrete. Я пересмотрел очень много французского видео о том, как они работают с арболитом на основе рогоза и камыша и получают сопоставимую прочность, поэтому можно смело использовать данные заменители, но предварительно сделав пробные отливки, проверяя их на прочность, чтобы нужным образом откорректировать водоцементное соотношение, попробовать разную фракцию сечки этих растительных материалов и вяжущее соотношение (извести поменьше, цемента побольше или наоборот и так далее).

Чем заменить известь? Выше я уже говорил про сернокислый алюминий. Помимо прочего ещё есть другие вещества на основе минерализаторов. Известь также можно раздобыть бесплатно (но с пропорциями смеси нужно будет опять-таки поэкспериментировать). В любом городе нашей страны есть ацетиленовое производство или по крайней мере было.

Отходы ацетиленового производства - известь Отходы ацетиленового производства - известьПри изготовлении ацетилена используется карбид: его смачивают и получают ацетилен, а в виде отхода известь. Что это за отход, и как он выглядит? Например, в Колпино, где изготавливают технические газы когда-то было ацетиленовое производство, и там я увидел поле, целиком покрытое известью почти до горизонта — такая намывная бело-синяя масса. Известь эта уже в виде водного раствора, она очень активная, очень мелкая, но конечно, уже прореагировавшая. Но в тоже время за счет своей мелкой дисперсии она активная и ее можно использовать вместо негашеной. Один человек в Сибири, на Алтае — Виктор — экспериментировал с этими залежами ила от ацетилена, который является известью, и у него были хорошие результаты. Мне же оказалось далеко и не столь выгодно везти к себе на участок известь от ацетиленового производства, и я посчитал правильнее взять покупную негашеную известь. Но если вы находитесь рядом, возможно вам будет выгоднее вывезти эти бесплатные отходы и использовать их в качестве минерализатора при изготовлении арболита. Главное, чтобы разрешили загнать технику, нагрузить и вывезти.

Подведем итоги

Итак, монолитный арболит — надежный, долговечный, теплый, прочный и легкий материал для строительства. Его посильно произвести самостоятельно. Он не требует больших вложений, удобен при работе и в дальнейшем использовании. Главное, иметь в запасе некоторое время на его производство и правильно выбрать ингредиенты и их соотношение.

Я надеюсь, что достаточно полно и всесторонне освятил тему производства монолитного арболита своими руками и буду рад, если вам понравится моя статья и окажется полезной для строительства вашего загородного дома.

Добавляют ли в арболит песок

Когда проем выпилен или, что лучше, выложен сразу, следует защитить все срезанные поверхности – те, где в арболите обнажается щепа, не покрытая цементом. Делается это с помощью обычного биозащитного состава, которым мы обрабатываем дерево для профилактики развития грибка и плесени.

В принципе, в доме из арболита не нужна окосячка (она же обсадная рама), так как это делают только в домах из материалов, дающих усадку. Но для большей жесткости можно делать перемычки по верхней стороне проема – неважно, дверного или оконного. Использовать металлический швеллер мы не будем: это дорого и слишком массивно; лучше залить цементом U-блок, закрыть его доской и уложить на проем доской вниз. Таким образом мы получим цементную перемычку в арболитовой оболочке, что очень удобно и внешне неотличимо от стандартных блоков. Доска после схватывания цемента убирается или оставляется как элемент обсадной рамы, если вы все же решите ее делать.

Строиться зимой можно и нужно – прежде всего, это дешевле. Конечно, будут дополнительные траты (тепляк, электроды, противоморозные добавки в цемент), но они с лихвой компенсируются другими статьями расхода (скидки в строительных магазинах, «низкие» тарифы у строительных бригад, дешевая аренда техники).

О строительстве из арболита зимой у нас есть полная статья, но здесь мы также перечислим несколько особенностей такой стройки, в основном касательно того, как класть арболитовый блок в холодное время года и какой раствор использовать для работы зимой.

Арболитовые болоки: самостоятельное производство. Часть 1: материалы и пропорции

Арболитовые блоки - популярный материал для строительства дома, его выбирают многие пользователи нашего портала.

Для того чтобы понять, какими именно соображениями руководствуются застройщики, вы можете посмотреть видео о характеристиках и преимуществах арболита, а мы перейдем к описанию производственной технологии.

Конструктивные особенности арболитовых блоков регламентируются двумя основными стандартами: ГОСТ 19222-84 «Арболит и изделия из него» и СН 549-82 «Инструкция по проектированию, изготовлению и применению конструкций и изделий из арболита». С ними должен ознакомиться каждый, кто собирается заняться производством арболита. Мы же начнем статью с рассмотрения вопроса о том, насколько целесообразно производстводить арболитовые блоки своими силами.

Вопрос этот спорный, но, судя по оживленному интересу, проявляемому к теме производства арболитовых блоков, очень много людей занимается самостоятельным производством арболита, сумев достичь определенных успехов в этом деле.

Задумав организовать серьезное производство с приличными объемами (речь идет о производстве материала на продажу), необходимо грамотно оценить свои финансовые возможности. Дело в том, что производство арболита в чистом виде характеризуется сравнительно низкой рентабельностью. Поэтому, занимаясь изготовлением этого материала, приходится искать пути для увеличения прибыли.

Норма прибыли на арболите ниже, чем на любых других блоках, поэтому чисто производство арболита не является выгодным вариантом. Если у вас денег мало (меньше 3 млн. на все), я бы вообще арболитовый бизнес не рассматривал как бизнес.

Но совсем другое дело, когда арболитовые блоки производятся для собственных потребностей.

Себе на дом (110 м³) точно решили делать сами, тем более что по себестоимости (даже с учетом покупки оборудования) все равно остаемся в плюсе.

Или запуск смежного производства. Для этого случая предусмотрено несколько вариантов: оказание строительных услуг с использованием арболитовых блоков собственного изготовления (ведь покупатель арболита – потенциальный заказчик строительных услуг) или совмещение производства блоков с деревообработкой.

Производство арболита нужно совместить с каким-либо деревообрабатывающим производством, что бы одно дополняло другое. Щепа – своя. Аренда, свет, вода – тоже. На 2 производства бухгалтерия тоже одна. Мы даём работу круглый год, поэтому люди соглашаются работать за меньшие деньги с куба, но суммарно, в течение календарного года, они получают больше.

Действительно, спрос на арболитовые блоки – явление сезонное, но для обеспечения стабильной прибыли производство должно работать круглый год, а для этого понадобятся оборотные средства. Как показывает практика, грамотно организованное производство, даже при наличии сравнительно небольших площадей (до 200 м²), вполне имеет право на существование.

Технология производства

Соблюдение технологического процесса при изготовлении арболитовых блоков сводится к использованию подходящих материалов, к определению и соблюдению оптимального соотношения добавок, к применению соответствующего (в зависимости от способов изготовления) оборудования.

В состав арболитовых блоков входят следующие компоненты:

- Древесная щепа

- Цемент (используется М500 и выше)

- Минеральные добавки

- Вода

Рассмотрим более подробно характеристики каждого компонента.

Арболитовая щепа

Древесная щепа (заполнитель) и цемент – вот два основных компонента, которые используются при изготовлении арболитовых блоков. Все остальное – это техническая вода и добавки, которые позволяют улучшить характеристики блоков. В качестве заполнителя (взамен древесной щепы) можно использовать отходы льняного производства (костру льна) или костру конопли. Но с приобретением подобного сырья могут возникнуть сложности, поэтому в настоящей статье мы будем рассматривать вариант только с древесной щепой.

Для изготовления качественных блоков подходит древесина хвойных пород (ель, сосна, пихта или лиственница), а также некоторых лиственных (береза, осина, тополь или бук).Арболитовая щепа это измельченные отходы деревообрабатывающего производства, имеющие максимальные размеры – 40х10х5мм и игольчатую форму. Эти параметры прописаны в промышленной технологии. На практике же владельцу небольшого цеха бывает очень трудно обеспечить свое производство арболитовой щепой, обладающей идеальными размерами. Но это не является неразрешимой проблемой.

Всем привет. Ездил я тут на одно очень сильное производство арболита и понял такой момент: даже если щепа не игольчатая, а именно пластинчатая (но не квадратами), то это тоже хороший рабочий вариант. Так что сильно за иголками гнаться не нужно.

Арболитовые блоки делают именно из щепы, а не из опилок. Из опилок изготавливается другой материал – опилкобетон.Получить щепу требуемой конфигурации можно с помощью дробилки для измельчения древесных отходов. Нужна дробилка, конструкция которой предусматривает регулировку размеров щепы, получаемой на выходе (геометрия щепы регулируется расстоянием между ножами и размером отверстий в решете дробилки). Требуемого размера щепы можно достичь только опытным путем. Если древесина имеет повышенную влажность (50%. 80%), то можно использовать сито с размером отверстий – 20 мм. Для лежалой древесины, имеющей влажность – 20–25%, подойдет сито с размером ячейки 15 мм (так поступает пользователь Chomba).

После всех «танцев с бубном» вокруг вибросита решил купить дисково-молотковую дробилку. Вот, что получается на выходе: удалось добиться щепы длиной около 30 мм. Думаю – в самый раз.

Судя по комментариям пользователей к выставленной фотографии, щепа длиной 2-3 см имеет вполне подходящий размер для производства блоков. Но отлаживая технологию производства, необходимо контролировать прочность изготовленных из нее блоков.

Процесс производства арболитовый щепы можно наладить собственными силами, и некоторые пользователи предпочитают приобретать уже готовое сырье, предварительно договорившись о размере фракции с представителями деревообрабатывающих компаний. Если наполнитель содержит большое количество опилок и пылевидных фракций, то для их удаления рекомендуется использовать вибросито.

Размер отверстий в сите нужно подбирать опытным путем: в зависимости от того, какая у вас щепа (а она у всех разная). Для начала попробуйте обыкновенную стальную проволочную сетку с диаметром ячейки 1,5мм. А дальше корректируйте по результату.

Арболитовая щепа может содержать до 30% опилок и столярной стружки, что не ухудшает качество готовых блоков, но может привести к перерасходу цемента.

Вот фото наполнителя, который успешно используется в производстве.

Щепа для производства арболитовых блоков должна соответствовать ряду дополнительных требований:

- Содержание коры не должно превышать 10% от общей массы исходного сырья, а для листьев и хвои этот показатель не должен быть выше 5%.

- К производству не допускается щепа, имеющая видимые очаги плесени и грибка.

- Материал не должен содержать посторонних примесей (земля, глина и т. д.).

Не допускается также перемешивание щепы со снегом или льдом.

Если производство функционирует круглый год, то температура в производственном цехе должна быть стабильной и не должна опускаться ниже +12ºС.Немаловажным фактором, влияющим на качество арболитовых блоков, признана влажность щепы. От нее напрямую зависит прочность готовых изделий.

С сухой щепой работать гораздо легче. В ней сахаров меньше, и ведут они себя предсказуемо. Влажная щепа каждый раз отличается по своим свойствам, поэтому приходится постоянно реагировать на изменения. Самая капризная щепа получается из переувлажненного леса свежей рубки и из древесины, полученной после продолжительных дождей. Из такой щепы сделать качественный блок крайне трудно.

Сахар – это неизменный атрибут влажной древесины (сухая щепа почти не содержит в своем составе сахарозы). А сахар, как известно, негативно влияет на процесс затвердевания цемента. Если добавить в цемент всего лишь 0,05% сахара (от общего веса цемента), то прочность суточного цементного раствора падает практически до нуля. Через 3 суток бетон на основе такого раствора сможет набрать только 50% от расчетной прочности.

Проблема появления сахара в составе арболитовой щепы решается двумя способами:

- Сырье для производства щепы (отходы деревообработки) 3–4 месяца сушат на открытом воздухе.

- Уже готовую, но переувлажненную щепу обрабатывают специальными добавками (известью).

Вывод: сухая щепа будет предпочтительнее, а к разговору о химических присадках мы еще вернемся.

Цемент

Для производства арболитовых блоков лучше всего подходит цемент марки М500 и выше (минимум – М400). Но на минимум ориентироваться не стоит, ведь качество цемента в России несколько ниже того, что заявлено производителем. Поэтому, купив цемент М500, вы фактически становитесь обладателем материала, характеристики которого приближены к марке М400.

Химические добавки и минерализаторы

Без предварительной обработки арболитовой щепы специальными реагентами степень ее сцепляемости с цементом может быть неудовлетворительной, а прочность готовых изделий – очень низкой. Поэтому технологией предусмотрена пропитка наполнителя водным раствором на основе специальных химических добавок и минерализаторов.

Основная задача минерализаторов состоит в удалении сахара из щепы. А вот основной задачей хим. добавок является ускорение твердения, увеличение прочности материала и только потом – скоростная минерализация щепы.

Проще говоря, хим. добавки следует использовать в тех случаях, когда требуется быстрое затвердевание смеси (при немедленной распалубке блоков). Если используется технология, подразумевающая распалубку блоков спустя некоторое время после прессования, то применение негашеной извести (ГОСТ 9179–77) в качестве минерализатора будет оптимальным вариантом.

Негашеная известь признана лучшим минерализатором для древесины. Она эффективно нейтрализует сахар не ускоряет процесс затвердевания бетона.

Если у вас блоки лежат в форме больше 4-5 часов после изготовления, то рабочим вариантом будет предварительное замачивание щепы в негашеной извести, а потом замес такой щепы с использованием цемента и небольшого количества негашеной извести (50 кг/м3). И вполне можно обойтись без всяких хим. добавок.

Пользователи FORUMHOUSE рекомендуют добавлять в замес от 50 до 100 кг извести на 1 м³ готового арболита (если не использовать дополнительные добавки). Точное количество определяется опытным путем.

Для предварительного замачивания заполнителя используется известковый раствор слабой концентрации.

Для устранения сахаров древесное сырье выдерживают 3–4 и более месяцев на открытом воздухе или же органический заполнитель обрабатывают известковым раствором (из расчета: 2–3 кг извести на 1 м³ заполнителя и 150–200 л воды).

Пользователь Мапасан, к примеру, практикует вымачивание арболитовой плиты (для заливки монолита) в яме с растворенной известковой пылью. По времени подобный метод минерализации занимает 12 часов и производится накануне замеса.

Если распалубку блоков планируется производить сразу после формовки, то без химических добавок, обладающих одновременно свойствами минерализатора и ускорителя твердения, не обойтись:

- Сернокислый глинозем (химические синонимы: сернокислый алюминий или сульфат алюминия) – эффективно нейтрализует сахар и ускоряет твердение (схватывание) бетона (материал должен соответствовать ГОСТу 5155–74);

- Хлористый кальций (ХК) – минерализатор, эффективно ускоряющий схватывание блоков (должен соответствовать ГОСТу 450–77).

- Стекло натриевое жидкое (ЖС) – обладает обволакивающим действием (запирая сахар во внутренней структуре наполнителя, он увеличивает прочность арболита), помимо этого ЖС ускоряет твердение цемента, увеличивает огнестойкость арболита и является хорошим антисептиком (материал должен соответствовать ГОСТу 13078–67).

Список хим. добавок, применяемых для производства арболитовых блоков, гораздо шире. Мы перечислили лишь те, которые чаще всего используются на практике.

Количество добавок рассчитывается следующим образом: 10…12 кг на 1м³ арболита (если используется щепа из лиственницы, то количество добавок увеличивается в 2 раза).

В ГОСТе 19222-84 имеется информация о возможности комбинированного использования различных химических добавок. Сернокислый глинозем следует использовать совместно с известью, а хлорид кальция – с жидким стеклом. Но у такого метода минерализации есть свои противники, поэтому в процессе отработки технологии лучше экспериментировать с одиночными добавками.

- При использовании сухой и вылежавшейся щепы ХК можно добавлять непосредственно в замес (без предварительного замачивания). При использовании свежего и влажного наполнителя, его следует минерализовать (используя метод предварительного вымачивания), а затем уже добавлять ХК в замес. Пользователь a991ru рекомендует производить предварительное замачивание в течение 2-х суток, используя для этого раствор хлористого кальция с концентрацией 3 кг/м³.

- Сернокислый глинозем подходит как для сухой, так и для влажной щепы. Предварительную минерализацию при использовании этой добавки можно не производить.

- В соответствии с требованиями СН 549-82 жидкое стекло (ЖС) следует использовать в таких же количествах, в каких используются остальные химические добавки. В арболитовую смесь ЖС добавляется после щепы и других химических добавок (но перед внесением цемента). Модуль жидкого стекла может варьироваться в пределах – от 2,4 до 3.

Химические добавки (в том числе и жидкое стекло) следует вносить в замес в виде готового водного раствора, имеющего рекомендуемую плотность. Плотность измеряется денсиметром. Для раствора хлористого кальция, к примеру, она ориентировочно должна быть равна – 1,084 г/см³ (концентрация – 10%), а для раствора жидкого стекла – 1,3 г/см³. Сернокислый алюминий разводится в следующем соотношении: 9 кг добавки на 100 л воды.

Мы перечислили параметры растворов, продиктованные технологическими требованиями. На практике плотность раствора не соответствует указанным показателям (кто-то делает ее больше, а кто-то – наоборот).

Если вы решили использовать комбинацию различных добавок, то их общее количество не должно превышать 4% от массы цемента в арболите. 2% хлористого кальция и 2% сернокислого алюминия.Еще немного о том, как правильно выбирать добавку.

Если тебе надо лучший минерализатор, это будет сульфат алюминия. Если тебе надо ускоритель твердения, то добавь хлористый кальций. Если ты хочешь защитить цемент от воздействия сахара, но не хочешь его растворять, то добавляй жидкое стекло.

Вода

Для производства арболита подходит вода, основные параметры которой регламентируются ГОСТом 23732-79 – «Вода для бетонов и растворов». На практике используется водопроводная и техническая вода, а также вода из скважин, колодцев и других доступных источников.

Основное внимание при подготовке воды для арболита следует обратить на ее температуру: для лучшего схватывания цемента водный раствор, подаваемый в смеситель, должен иметь температуру – от +12 до +15°С и выше. Как обеспечить такую температуру – каждый производитель решает самостоятельно. Кто-то подогревает воду, кто-то в производственном помещении имеет большой резервуар, в котором вода за время хранения успевает нагреться до нужной температуры. Кстати, сухой хлорид кальция, при растворении в воде, благодаря своей химической активности способен значительно увеличить температуру водного раствора.

Пропорции арболитовой смеси

Четкое соблюдение пропорций – это 90% успеха при производстве прочных арболитовых блоков.

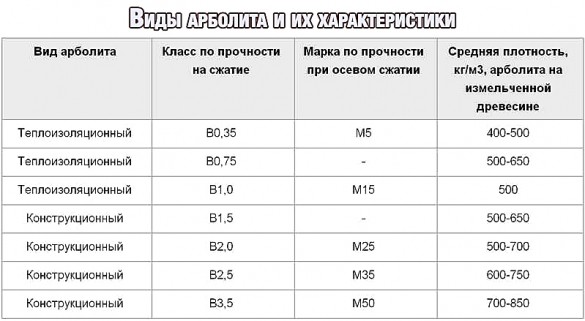

Строгих норм, регламентирующих количество цемента и арболитовой щепы на 1м³, не существует. Есть только рекомендуемые пропорции, которые зависят от того, какую марку и какой класс прочности материала нужно получить в конечном итоге. По классу прочности (В0,3 – В3,5) арболитовые блоки можно разделить на 2 категории – теплоизоляционные и конструкционные.

Каждому классу соответствует свой показатель прочности на сжатие:

- Блоки В0,35 имеют прочность на сжатие – 5,1 кгс/см².

- В0,75 – 10,9 кгс/см².

- В1,0 – 14,58 кгс/см².

- В1,5 – 21,8 кгс/см².

- В2,0 – 29,16 кгс/см².

- В2,5 – 36,45 кгс/см².

- Прочность блоков В3,5 примерно равна 51 кгс/см².

Ознакомившись с перечисленными параметрами, можно вычислить примерное содержание цемента, которое понадобится для достижения требуемой прочности. Для получения конструкционного арболита минимальное количество цемента равно 300 кг (на 1м³ готовых блоков). На практике пользователи нашего портала добавляют в смесь от 300 до 400 кг цемента марки М500.

На стружке минимум по цементу у вас будет – 300 кг (М500). Если будете класть меньше, то результаты могут быть не очень.

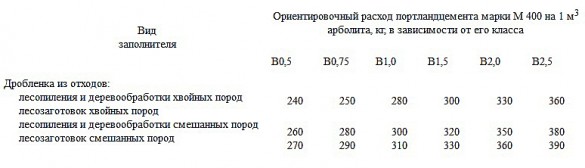

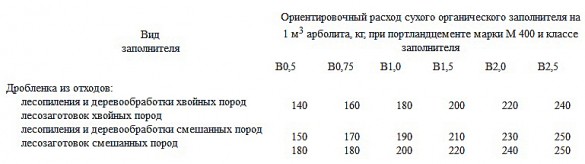

Ориентировочный расход сухого заполнителя должен соответствовать данным, представленным в следующей таблице.

Как видим, расход сухой арболитовой щепы примерно составляет 220 кг на 1м³ конструкционного арболита. Если щепа имеет влажность 50%, то в замес необходимо положить 330 кг наполнителя (его расход всегда пропорционален влажности).

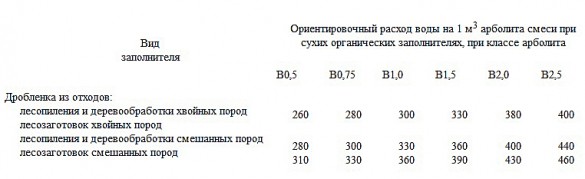

Вода добавляется в следующих количествах (при условии использования сухого наполнителя).

Расход воды (так же, как и расход наполнителя) следует рассчитывать, исходя из влажности щепы. Если относительная влажность наполнителя – 30%, то для изготовления 1м³ арболита с классом прочности В2,0 нам понадобится 286 кг щепы (220 кг + 30%). Следует учесть, что влажный наполнитель уже содержит в своей структуре 66 литров воды. Следовательно, в замес нам нужно израсходовать уже не 380 л воды (как указано в таблице), а 314 л (380л – 66л). Можно даже меньше, ведь добавить воду в смесь можно всегда, а удалить ее оттуда уже не получится.

Оптимальное соотношение компонентов определяется опытным путем: после осуществления пробных замесов, после формования блоков и замера прочности уже готовых изделий.

Технология замешивания

Замешивание производится в следующем порядке:

- Готовится водный раствор с необходимым количеством химических добавок.

- В смеситель засыпается необходимое количество щепы.

- В работающий смеситель, равномерно увлажняя всю массу наполнителя, заливаются растворы химических добавок и необходимое количество воды.

- В смеситель равномерно подается цемент и при необходимости добавляется вода.

- Производится тщательное перемешивание смеси (не менее 3-х минут).

Первой засыпается щепа, потом добавки. Известковое молоко – в последнюю очередь, а после него уже жидкое стекло (если его вообще стоит добавлять). Потом цемент, потом вода (если еще необходимо).

После того как в смеситель высыпан цемент, воду туда можно добавлять только в крайнем случае. Ведь это может привести к смыванию цементного теста с поверхности наполнителя и к снижению прочности блоков.Небольшой недостаток технологии: после перемешивания смесь необходимо распределить по формам в течение 10. 15-ти минут. Если этого не сделать своевременно, то вместо качественных блоков вы получите бракованный строительный материал.

О том, какие бывают способы формования арболитовых блоков, какое оборудование применяется для их изготовления, а также об особенностях складирования и хранения готовой продукции вы узнаете из второй части настоящей статьи. Следите за обновлениями на нашем портале.

Данная статья посвящена производству арболитовых блоков, но многие пользователи нашего портала интересуются строительством домов из монолитного арболита. Узнать подробнее об этой строительной технологии вы можете, посетив соответствующий раздела нашего форума или прочитав статью, посвященную нестандартным строительным материалам. Раздел о принципах, технологиях и способах производства арболита позволит вам принять участие в обсуждениях представленных вопросов и познакомит с рекомендациями пользователей, которые на практике освоили производственную технологию.

Читайте также: