Для корректировки состава бетонной смеси по подвижности необходимо

Для корректировки состава бетонной смеси по подвижности необходимо

Дата введения 2020-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Научно-исследовательским, проектно-конструкторским и технологическим институтом бетона и железобетона им.А.А.Гвоздева (НИИЖБ им.А.А.Гвоздева) - структурным подразделением Акционерного общества "Научно-исследовательский центр "Строительство" (АО "НИЦ "Строительство")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 29 марта 2019 г. N 117-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

4 Приказом Федерального агентства по техническому регулированию и метрологии от 6 июня 2019 г. N 296-ст межгосударственный стандарт ГОСТ 27006-2019 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2020 г.

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на тяжелый и мелкозернистый бетоны по ГОСТ 26633 и устанавливает правила подбора, назначения и передачи на производство состава бетона при изготовлении сборных бетонных и железобетонных изделий и монолитных конструкций.

Правила, устанавливаемые в настоящем стандарте, следует учитывать при разработке производственных норм расхода материалов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 7473-2010 Смеси бетонные. Технические условия

ГОСТ 10060-2012 Бетоны. Методы определения морозостойкости

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10181-2014 Смеси бетонные. Методы испытаний

ГОСТ 12730.5-84 Бетоны. Методы определения водонепроницаемости

ГОСТ 18105-2015* Бетоны. Правила контроля и оценки прочности

* Текст документа соответствует оригиналу. - Примечание изготовителя базы данных.

ГОСТ 24211-2008 Добавки для бетонов и строительных растворов. Общие технические условия

ГОСТ 26633-2015 Бетоны тяжелые и мелкозернистые. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, обозначения и сокращения

3.1 Термины и определения

3.1.1 нормативная прочность класса бетона: Средняя кубиковая прочность бетона, соответствующая его классу с обеспеченностью 0,95 (тяжелый и мелкозернистый) при коэффициенте вариации 13,5% или с обеспеченностью 0,9 (гидротехнический бетон) при коэффициенте вариации 17%.

3.1.2 начальные составы бетона (основной и дополнительные): Составы бетона, рассчитанные теоретически и используемые после экспериментальной проверки, для назначения номинального состава бетона.

3.1.3 номинальный состав: Состав бетона, определяющий расход материалов фиксированного качества, необходимый для изготовления 1 м бетона заданного качества, который после твердения в определенных условиях обеспечивает в проектном возрасте (и других нормируемых возрастах) получение бетона, соответствующего всем нормируемым показателям качества.

3.1.4 рабочий состав: Состав бетона, полученный из номинального состава, путем его корректирования, учитывающего отличия фактических показателей качества материалов, применяемых для изготовления бетонной смеси, от показателей качества материалов, использованных при подборе номинального состава бетона.

3.1.5 уровень основного эффекта действия добавки: Критерий эффективности добавки по ГОСТ 24211 и техническим условиям изготовителя.

3.1.6 критерий оптимизации: Экстремальное значение количественного или качественного показателя свойств компонентов или состава бетона.

3.1.6.1 компоненты бетонной смеси: Экстремальный расход цемента или заполнителя, минимальная экзотермия цемента, минимальная водопотребность песка и т.д.

3.1.6.2 технологическая характеристика бетонной смеси: Минимальная пустотность смеси заполнителей, минимальная водопотребность бетонной смеси, минимальная расслаиваемость и т.д.

3.1.6.3 физико-механические свойства бетона: Кинетика набора прочности, усадочно-деформативные свойства, однородность свойств и т.д.

3.1.6.4 номинальный состав бетона: Минимальные стоимость, трудоемкость, сроки строительства и т.д.

3.1.7 рабочая дозировка: Дозировка рабочего состава бетона, необходимая для получения определенного объема готовой бетонной смеси.

3.2 Обозначения

В настоящем стандарте применены следующие обозначения:

, - необходимое количество мелкого и крупного заполнителя соответственно в 1 м бетона после корректирования, кг/м;

- процентное содержание мелкого заполнителя в крупном заполнителе, %; , , и - расход мелкого заполнителя, крупного заполнителя и воды соответственно в скорректированном по влажности рабочем составе, кг/м;

, и - расход цемента, мелкого заполнителя, крупного заполнителя и воды в номинальном составе соответственно, кг/м;

Теория и практика корректировки состава бетона на линиях безопалубочного формования. Как измерить подвижность бетона в смесителе во время перемешивания

Предприятия отечественной промышленности бетона и сборного железобетона, использующие приобретенные за рубежом линии непрерывного формования изделий на длинных стендах, оказываются в сложном положении при проведении пуско-наладочных работ.

Зарубежные фирмы, выпускающие указанные линии, работают в совершенно иных условиях: на заполнителях и цементах со стабильными характеристиками.

Поэтому поставщик иностранного оборудования при проведении пусконаладочных работ, изготавливая опытные образцы конструкций, не ставит своей задачей подбор составов бетона, а лишь демонстрирует работоспособность машин и передает технологической службе предприятия имеющиеся составы бетона, а также требуемые характеристики заполнителей и цемента.

Отечественная промышленность поставляет на предприятия материалы совершенно иного качества.

Песок. Карьерный или добытый со дня водоемов песок в большинстве случаев не подвергается предварительной обработке. Как правило, он засорен глинистыми примесями, находящимися как в межзерновом пространстве, так и в виде пленок на зернах песка, пленок, препятствующих сцеплению цементного теста с его поверхностью.

Пески имеют случайную (неоптимальную для данного бетона) гранулометрию, меняющуюся от замеса к замесу, в том числе и в результате сегрегации в процессе погрузочно-разгрузочных работ. Пески имеют случайную влажность, усугубляющуюся хранением материала на открытых складах.

В зарубежной практике песок моют, классифицируют (делят на фракции), обезвоживают, сушат, контейнизируют и, в таком виде, раздельно по фракциям, поставляют на предприятия.

Щебень. Поступающий на отечественные предприятия щебень должен имееть фиксированные размеры. Однако, как правило, он имеет значительные отклонения от требований стандарта, в первую очередь, засоренностью другими, в том числе, более крупными фракциями. Это может привести к получению брака при формовании изделия или к поломке оборудования, поэтому крупные фракции с частью лещадки на предприятиях необходимо отсеивать.

В процессе приготовления (дробления) образуется каменная мука, которая концентрируется, в основном, в мелкой фракции щебня, используемой в технологии непрерывного формования. При хранении ее на открытых складах эта мука превращается в «грязь», попадающую в смеситель.

Цемент. Желательно использовать чисто клинкерные цементы. Цементы, с минеральными добавками имеют менее стабильные характеристики, зависящие от типа добавки. Стоимость добавок в разы ниже стоимости цемента, поэтому предприятия по производству цемента насыщают его дешевыми добавками и в большинстве своем даже не указывают в паспорте их название.

Отечественные заводы по производству сборного железобетона не имеют приборов для экспресс-оценки качества поставляемого цемента и поэтому, чаще всего оказываются в положении «бери, что дают».

Экспертная оценка авторов: перерасход цемента составляет не менее 20%.

В ряде нормативных документов зарубежных стран использование природных песков вместо фракционированных оценивается в дополнительном увеличении расхода цемента на 15-20%.

Отработка технологии на линиях непрерывного формования достаточно сложный процесс. Небольшие изменения величины ОК в 1÷1,5 см, которые, вполне допустимы при агрегатно-поточной технологии, при безопалубочном формовании являются определяющими качество изготовления, например плит перекрытий, которые являются наиболее распространенной номенклатурой изделий на этих линиях.

В процессе формования пустотных плит и ригелей при несоответствии величин ОК происходит или затекание бетона в отверстия пустотных плит, или разрушение стенок при изготовлении ригелей (Рис.1,2,3).

Рис. 1. Превышение подвижности смеси (ОК) приводит к затеканию бетона в пустоты плит перекрытий

Рис. 2. Превышение подвижности смеси (ОК) приводит к разрушению стенок ригеля

Рис. 3. Низкая величина ОК приводит к недостаточному уплотнению стенок ригеля и их разрушению в процессе формования

Стандартная методика измерения ОК проводится на двух пробах бетона, извлеченных из смесителя, и занимает в среднем 10 минут.

Теперь необходимо откорректировать состав (например, введением воды, если ОК ниже требуемой), продолжить перемешивание и т.д.

По существу, необходима иная методика, позволяющая осуществлять корректировку состава в процессе перемешивания бетонной смеси.

Многочисленные систематические эксперименты показали, что на конкретных материалах и конкретном оборудовании расходы цемента, песка, щебня и водоцементного отношения для бетонных смесей, предназначенных для изготовления многопустотных плит перекрытий, при изменении подвижности смеси изменяются незначительно. Относительно значимо меняются три параметра: величина ОК бетонной смеси, количество воды затворения и величина силы тока двигателя смесителя в амперах (Табл.1).

Таблица 1.

| Значимые показатели | Сила тока (А) | ОК (см) | Вода (л/м³) |

| Минимальные и максимальные величины | 28,45 | 1,0 | 125 |

| 25,05 | 4,0 | 130 | |

| Разница | 3,40 | 3.0 | 5 |

Показано, что основным критерием качества результатов подбора состава бетона (при постоянной величине В/Ц) является визуальная оценка состояния изделия (ленты) после завершения процесса формования. Испытания 14 проб с различным количеством воды затворения в бетонной смеси подтвердили высокую степень корреляции между показателями визуальной оценки качества формования плит перекрытий и изменениями силы тока двигателя смесителя.

В итоге, влияние изменения силы тока на качество виброформования плит перекрытий (для конкретного предприятия и установки) оказалось:

Ниже 27,05А –низкое качество изделий из-за высокой подвижности смеси.

Выше 28,20А –низкое качество изделий из-за недостаточной подвижности смеси.

От 27,15до 27,80А –хорошее качество изделий.

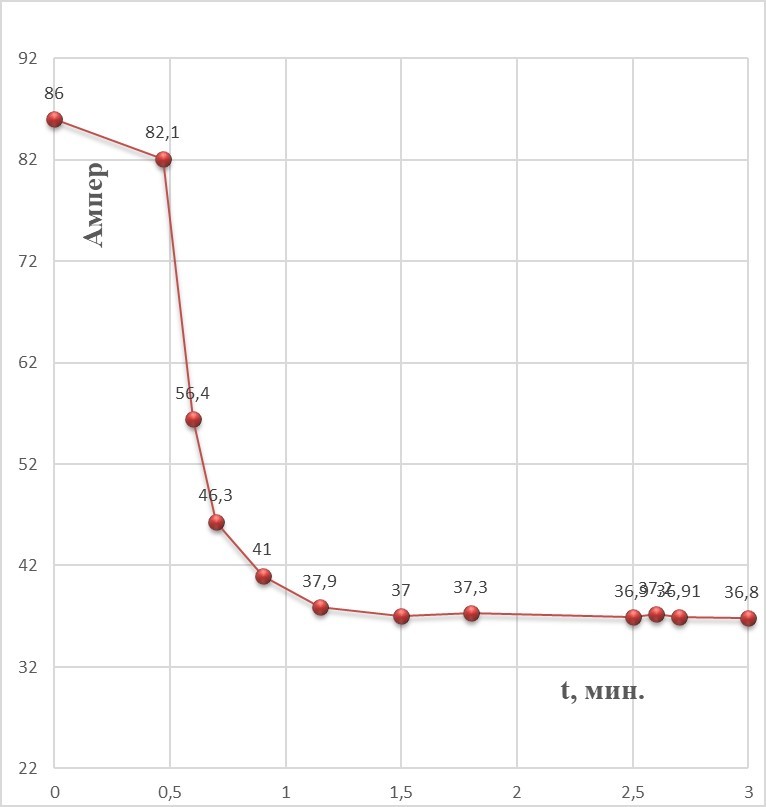

Было показано, что изменение величины силы тока мотора бетоносмесителя позволяет установить время завершения процесса перемешивания (Рис.4).

Рис. 4. Зависимость величины силы тока от времени перемешивания для бетонной смеси с ОК=3,0см (планетарная бетономешалка 2250/1500л).

На графике показана S-образная зависимость «насыщения процесса» перемешивания бетонной смеси. Так, при перемешивании свыше 90 секунд величина силы тока практически не изменялась. Стабилизация величины силы тока характеризует минимальные затраты энергии при достижении требуемой подвижности.

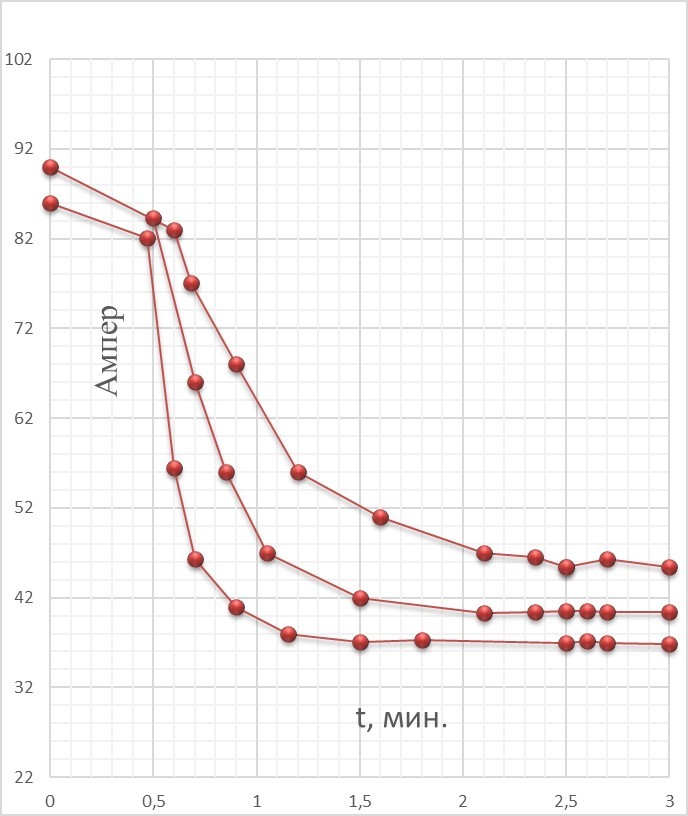

Для других величин ОК были получены аналогичные зависимости (Рис.5).

Рис. 5. Зависимость величин силы тока от времени перемешивания

для подвижности (ОК=1,0; 2,1; 3,0см).

Нижний график: при ОК=3,0см;

достаточное время перемешивания t- 90 сек.;

Средний график: при ОК=2,1 см;

Верхний график: при ОК=1,0см;

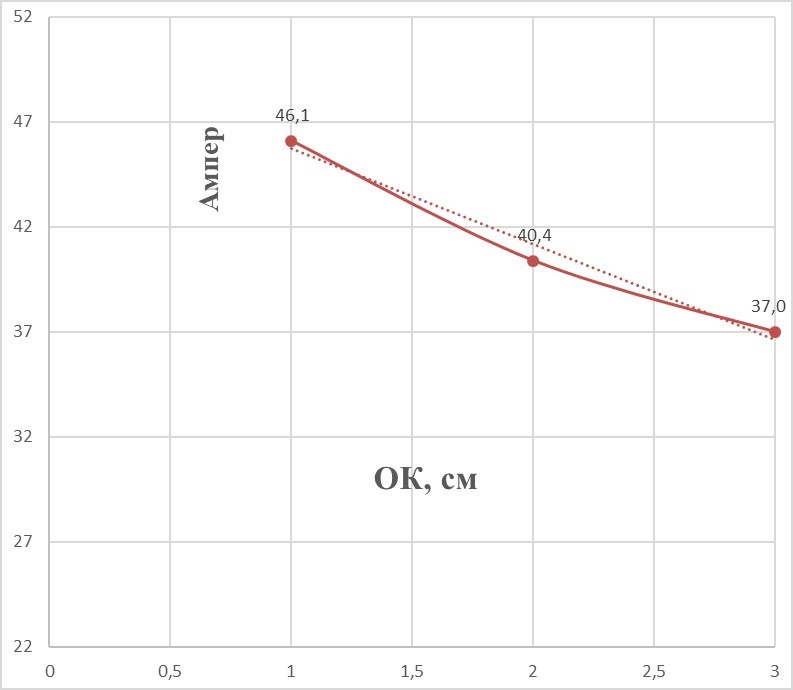

На рис.6 приведена практически линейная зависимость между величинами НП (А) и ОК(см).

Рис.6. Зависимость между величинами силы тока (А) при оптимальном времени перемешивания бетонных смесей (с рис.5)

Разумеется, данные, приведенные на рис. 3-5 справедливы только для конкретного БСУ, конкретных материалов и составов бетона. При изменении условий перемешивания, характеристик материалов и др. характер графика сохраняется.

На рис. 7 приведены зависимости для других видов смесителей с различной мощностью и схемах перемешивания.

Рис. 7. Зависимость НП(А) от величин ОК(см) для других смесителей

Анализ приведенных графиков позволяет установить надежную корреляцию между необходимой подвижностью (НП) бетонной смеси, определяемой по величине силы тока двигателя смесителя, и величиной ОК и это, в свою очередь, означает возможность измерения ОК по величине НП.

Приведенные результаты исследований позволяют определять ОК бетонной смеси в процессе перемешивания и, следовательно, осуществлять корректировку состава бетона без перерыва в процессе перемешивания.

Пример из практики. Было получено, что при ОК=3,0см время необходимого перемешивания составило 90 секунд. После завершения перемешивания в течение этого времени показатель НП должен был равен 37,0А. При выполнении очередного замеса показатель НП был равен 37,8А, т.е. бетон оказался менее подвижным, чем требовалось. Для получения требуемой НП оператор БСУ добавил 2,0л воды в имеющуюся смесь и продолжил перемешивание в течение 30 секунд. Показатель СП стал равным 37,1 А. Это позволило прекратить перемешивание и передать бетонную смесь на формовочную машину.

У оператора БСУ имеется инструкция, указывающая какие действия он должен выполнить при несовпадении требуемой НП с величиной силы тока (А).

Дополнительную воду оператор БСУ во избежание излишней погрешности должен добавить не из общего дозатора воды объемом 100-150л, а специального дозатора объемом 5л, используемого для корректировки состава, чтобы обеспечить требуемую точность дозирования 1%.

Показатель НП достаточно чувствителен к влиянию ряда различных факторов, но он суммирует их воздействие на бетонную смесь. Это означает, что перед началом каждой смены оператору БСУ следует заново строить график, приведенный на рис. 4. Получение этого графика не требует существенных затрат времени. Операция может быть выполнена в процессе подготовки первого замеса.

При выполнении повторных замесов необходимо контролировать величину НП и при совпадении этого показателя с показателем предыдущих замесов, оператор вправе считать, что бетонная смесь по величине ОК такая же, как и у прежних замесов.

Возможность корректировки режима формования имеется и у оператора формовочной машины, который на основе визуального контроля процесса формования, может улучшить его качество изменяя соотношение частоты вибрационных воздействий и скорости передвижения формовочной машины.

Разработка механизма внесения изменений в характеристики НП в процессе перемешивания позволяет подготовить компьютерную программу автоматизации процесса корректировки состава бетонной смеси при изготовлении широкой номенклатуры железобетонных конструкций на линиях непрерывного безопалубочного виброформования.

Автор: Заикин Виктор Александрович,

Генеральный директор ООО «Строительные технологии и машины-М»

1.4 Корректирование состава бетонной смеси

Корректирование производится в том случае, если бетонная смесь не удовлетворяет проектным требованиям по подвижности или жесткости. Кроме того, необходимость корректирования связана с наличием неоднородности бетонной смеси и данное несоответствие не связано с погрешностями при дозировании.

Примеры корректировки состава бетона приведены в таблице 49. После каждого добавления корректирующих материалов смесь тщательно перемешивают и делают повторное определение подвижности или жесткости до получения заданных показателей.

Продолжительность корректирования не должна превышать 15 минут. В связи с тем, что с введением в состав бетонной смеси корректирующих материалов объем смеси увеличивается, необходимо уточнить объем замеса и произвести пересчет состава сначала на уточненный объем замеса, а затем и на 1 м 3 бетонной смеси.

2 Определение коэффициента уплотнения бетонной смеси

Расчет и корректирование состава бетона по методу абсолютных объемов предполагает отсутствие в отформованной бетонной смеси газовой составляющей (поры воздухововлечения и недоуплотнения). Однако такие поры всегда имеют место и их количество можно оценить коэффициентом уплотнения Ку. Для хорошо отформованных смесей он находится в пределах 0,96…0,98.

Коэффициент уплотнения определяют при формовании бетонной смеси в сосуде известного объема. Допускается определение Ку совмещать с изготовлением контрольных образцов-кубов.

Таблица 49 – Примеры корректировки состава бетона

Состояние бетонной смеси

Вытекание цементного молока из-под основания металлического конуса при его заполнении – недостаточная водоудерживающая способность заполнителей

Подвижность смеси больше (жесткость меньше) заданной – избыток цементного теста

Песок и крупный заполнитель

Подвижность смеси меньше (жесткость больше) заданной – недостаток цементного теста

при расчетном В/Ц

В бетонной смеси наблюдается пустоты между зернами крупного заполнителя (недостаток растворной составляющей смеси)

Песок, вода и цемент при расчетном В/Ц

* Порции материалов следует готовить заранее.

3 Изготовление контрольных образцов-кубов

В связи с тем, что в работе предусматривается определение Ку, совмещаемое с изготовлением контрольных образцов, то перед заполнением форм бетонной смесью они взвешиваются с предварительным смазыванием внутренней поверхности формы машинным маслом для уменьшения адгезии бетона к поверхности.

Уплотнение контрольных образцов бетона производится с учетом марки бетонной смеси по формуемости.

Марка бетона по удобоукладываемости П5 не требует уплотнения, т.к. ее называют «литой», такая смесь должна уплотняться под действием собственной массы.

Для марок бетона по удобоукладываемости ПЗ и П4 уплотнение производят 10-кратным штыкованием металлическим стержнем диаметром 16 мм по спирали от краев формы к ее центру

Для марок бетона по удобоукладываемости П1, Ж1, Ж2 и Ж3 образцы изготовляют вибрированием заполненной бетонной смесью формы, закрепленной на лабораторной виброплощадке (рисунок 37).

Смесь в форме уплотняют до момента прекращения оседания конуса и появления на поверхности цементного молока. Время вибрирования соответствует показателю жесткости, увеличенному на 30 секунд.

Для марки бетона по удобоукладываемости Ж4 уплотнение контрольных образцов производят аналогично, но с применением пригруза, обеспечивающего давление не менее 0,001 МПа.

После окончания формования образцы взвешивают, маркируют с обозначением даты изготовления, номера группы, подгруппы и звена с указанием В/Ц.

где R28 – марочная прочность бетона, МПа;Rn – прочность бетона в возрастеnсуток (n= 3. 90 суток), МПа.

Рисунок 37 – Лабораторная виброплощадка

1 – станина; 2 – пружины; 3 – электродвигатель; 4 – эксцентрик; 5 – площадка

1 Почему бетонная смесь обладает связностью и пластичностью?

1 Так как появляются силы капиллярного стяжения между твердыми частицами, смоченными водой.

2 Так как действуют силы трения между частицами заполнителей.

3 Так как действуют силы трения между растворной составляющей смеси и частицами крупного заполнителя, а пластификатором служат равномерно распределенные в смеси пузырьки вовлеченного воздуха.

4 Тонкодисперсные частицы вяжущего, добавок, пылеватых и глинистых примесей при взаимодействии с водой затворения образуют тесто, в котором на поверхности раздела фаз возникают силы межмолекулярного взаимодействия, капиллярного стяжения, вязкого трения, придающие смеси пластичность.

2 В каких условиях жесткие бетонные смеси пластичны?

1 Жесткие бетонные смеси не обладают пластичностью.

2 Жесткие бетонные смеси обладают пластичностью после перемешивания.

3 Жесткие бетонные смеси обладают пластичностью при сильном вибромеханическом уплотнении.

4 Жесткие бетонные смеси обладают пластичностью при коэффициенте раздвижки зерен более 1,3.

3 Что называется тиксотропностью бетонной смеси?

1 Повышение текучести бетонной смеси пластифицирующими добавками.

2 Уменьшение вязкости после вибромеханического воздействия.

3 Свойство бетонной смеси уменьшать вязкость и становиться более текучей при вибромехаиических воздействиях и загустевать после прекращения воздействия.

4 Изменение консистенции бетонной смеси добавлением воды до величины водоудерживающей способности.

4 По каким показателям оценивается удобоукладываемость бетонной смеси?

1 По подвижности, жесткости и связности.

2 По расслаиваемости и седиментации.

3 По оседанию конуса бетонной смеси при сотрясении бойка.

4 По соотношению свободной и физически связанной воды.

5 Как влияет количество воды затворения на подвижность (жесткость) бетонной смеси?

1 Чем больше воды затворения до определенного предельного значения, тем выше подвижность.

2 С увеличением количества воды затворения улучшается удобоукладываемость смеси, поэтому прочность бетона возрастает.

3 Чем больше воды затворения, тем больше жесткость.

4 Подвижность и жесткость бетонной смеси не зависят от количества воды затворения.

6 Будет ли изменяться подвижность бетонной смеси при изменении вида цемента и неизменной марке?

1 Подвижность бетонной смеси не зависит от вида и марки цемента.

2 Подвижность бетонной смеси зависит от вида, но не зависит от марки цемента.

3 Подвижность бетонной смеси зависит от марки, но не зависит от вида цемента.

4 Подвижность бетонной смеси находится в прямой зависимости от вида и марки цемента.

7 Почему ограничивается время определения показателя удобоукладываемости и корректирования состава бетонной смеси?

1 Чтобы исключить влияние изменения количества воды затворения вследствие ее испарения.

2 Время установлено произвольно.

3 Время установлено по физическим возможностям персонала строительных лабораторий.

4 При увеличении времени наблюдается влияние изменения вязкости смеси вследствие начинающейся гидратации цемента.

8 Как корректируется подвижность бетонной смеси в случае превышения проектной величины?

1 Уменьшается расход песка.

2 Увеличивается расход крупного заполнителя.

3 Увеличивается расход песка или совместно песка и крупного заполнителя в расчетном соотношении.

4 Увеличивается расход цемента.

9 Что такое коэффициент уплотнения бетонной смеси?

1 Отношение объема пустот уплотненной бетонной смеси к общему объему пустот в неуплотненной смеси.

2 Отношение средней плотности бетонной смеси, уплотненной конкретным способом, к ее теоретической средней плотности.

3 Отношение теоретической средней плотности бетонной смеси к средней плотности смеси, уплотненной конкретным способом.

4 Разность между теоретической средней плотностью бетонной смеси и средней плотностью смеси, уплотненной конкретным способом.

10 Как влияет седиментация бетонной смеси на основные свойства бетона?

1 Ее влиянием можно пренебречь.

2 Седиментация бетонной смеси повышает плотность и однородность бетона.

3 Седиментация бетонной смеси снижает однородность и прочность бетона.

4 Седиментация бетонной смеси способствует повышению удобоукладываемости бетонной смеси, однако плотность и прочность бетона снижается.

Лабораторная работа № 13

ОПРЕДЕЛЕНИЕ ПРОЧНОСТИ БЕТОНА

Качество бетона и его работа в сооружениях и конструкциях определяется свойствами, важнейшим из которых является прочность.

Под прочностью понимают способность материала сопротивляться разрушению от внутренних напряжений, возникающих под действием внешних нагрузок.

Бетон относится к материалам, которые хорошо сопротивляются сжимающим нагрузкам и усилиям; значительно хуже – растягивающим нагрузкам и усилий. Поэтому строительные конструкции проектируют так, чтобы бетон в них воспринимал сжимающие нагрузки. При необходимости восприятия растягивающих нагрузок и усилий конструкции армируют стальной арматурой, которая и обладает высоким сопротивлением этим нагрузкам.

Прочность бетона является интегральной характеристикой, которая зависит от свойств компонентов бетона, его состава, условий приготовления, твердения, эксплуатации и испытания. В свою очередь, с прочностью бетона связан и ряд других его свойств.

Не вдаваясь в подробности современных представлений о структуре и процессе разрушения бетона, можно выделить следующие основные положения:

– прочность бетона зависит от структуры и свойств цементного камня, который скрепляет зерна заполнителя в монолит. Структура и свойства цементного камня зависят от его минерального состава, водоцементного отношения, тонкости помола цемента, возраста, условий приготовления и твердения, от введенных добавок. Свойства бетона существенно зависят от вида и качества заполнителей. И в тех, и в других случаях прочность бетона может отличаться в 1,5. 2,0 раза;

– разрушение бетона происходит постепенно. Оно сопровождается перераспределением напряжений и вовлечением в трещинообразование все большего объема материала, вплоть до образования сплошного разрыва, зависящего от формы образца и конструкции, ее размеров и других факторов;

– разрушение бетона при сжатии связано с развитием микротрещин отрыва, направленных параллельно действующему усилию. Происходит кажущееся увеличение объема образца, но в действительности нарушается сплошность материала;

– жидкая фаза бетона оказывает большое влияние на процесс разрушения. Степень влияния этого фактора зависит от скорости приложения нагрузки.

На результат определения прочности бетона влияет много факторов, которые можно разделить на три группы: статистические, технологические и методические.

К статистическим факторам следует отнести колебания активности цемента, его нормальной густоты и минерального состава, качества заполнителей, приводящие к неоднородности структуры бетона. В данном случае качество бетона определяется его средней прочностью и однородностью, которая оценивается по коэффициенту вариации прочности. Для нормирования прочности необходимо использовать стандартную характеристику – класс бетона В.

Класс бетона – это числовая характеристика прочности бетона, принимаемая с гарантированной обеспеченностью (обычно 0,95). Это значит, что установленная классом прочность бетона обеспечивается не менее чем в 95 случаях из 100.

Установлены следующие классы тяжелого бетона по прочности при сжатии (МПа): В3,5; В5; В7,5; B10; B12; B15; В20; B25; B30; В35; B40; В45; В50; В55; В60. Допускается также применение промежуточных классов В22,5 и B27,5. Например, класс бетона B20 следует понимать так: с вероятностью 0,95 при определении предела прочности при сжатии бетона на любом произвольно взятом участке конструкции будет получен результат 20 МПа и более, и лишь в 5% случаев можно ожидать значения менее 20 МПа. Для конструкций, запроектированных без учета возможных колебаний прочности, показатели прочности бетона характеризуются марками.

Марка бетона – числовая характеристика прочности бетона, принимаемая по его среднему значению, т.е. без учета статистического коэффициента вариации.

К технологическим факторам следует отнести факторы, связанные с приготовлением образцов (непараллельность и неплоскостность граней, шероховатость поверхности, возможность расслоения бетона по высоте).

К методическим факторам следует отнести различные аспекты методики испытаний (конструкции и особенности пресса, размеры образцов, скорость нагружения, влажность бетона и др.).

Метод определения прочности бетона испытанием контрольных образцов довольно прост и легко исполним для различных видов силовых воздействий.

С точки зрения соответствия результатов испытаний

Прочность бетона, определенная в лабораторных условиях, может значительно отличаться от прочности бетона, определенной в реальных конструкциях. Это связано со следующими недостатками:

– различие условий формования и твердения бетона в образцах и конструкциях;

– невозможность определить прочность бетона в ранее возведенных конструкциях;

– невозможность достоверно оценить прочность бетона и охарактеризовать дефектность его в различных частях конструкции;

– затрудненность проведения оперативного контроля качества бетона;

– невозможность проведения сплошного контроля качества бетона.

Для уменьшения влияния этих факторов на точность определения прочности бетона применяются наразрушающие методы контроля, основной особенностью которых является оценка качества бетона по косвенной характеристике при наличии соответствующей градуировочной зависимости между изучаемым свойством бетона и косвенной характеристикой. Такими косвенными характеристиками являются: скорость распространения ультразвука в бетоне; величина отскока бойка прибора от поверхности бетона; размер отпечатка на поверхности бетона; усилие местного скола бетона на ребре конструкции и ряд других.

Неразрушающими методами можно определять прочность бетона всех видов ее нормируемого уровня (передаточной, распалубочной, отпускной, марочной), контролировать набор прочности при твердении, а также при обследовании эксплуатируемых зданий и сооружений.

– изучить стандартный метод разрушающего контроля прочности бетона;

– исследовать влияние В/Ц на прочность бетона;

– определить В/Ц для бетона проектной марки по результатам испытания образцов.

Порядок выполнения работы

Каждое звено студентов определяет предел прочности при сжатии разрушающим методом бетонных образцов, изготовленных при выполнении работы № 12. По результатам определения предела прочности при сжатии образцов различных составов определяется оптимальное значение В/Ц для получения запроектированной марки бетона.

1.4 Приготовление пробного замеса, определение удобоукладываемости и корректировка состава бетонной смеси

Подвижность бетонной смеси характеризуется величиной осадки в сантиметрах конуса (ОК), отформованного из бетонной смеси.

Для подготовки конуса и приспособлений к испытаниям все соприкасающиеся с бетонной смесью поверхности очищают и протирают влажной тканью.

Конус устанавливают на металлический лист и заполняют его бетонной смесью через воронку в три слоя одинаковой высоты. Каждый слой уплотняют штыкованием металлическим стержнем 25 раз, плотно прижимая конус к листу.

После уплотнения избыток смеси срезают, конус плавно снимают и устанавливают рядом с бетонной смесью. Осадку конуса определяют, укладывая металлическую линейку ребром на верх конуса и измеряя расстояние от нижней грани линейки до верха бетонной смеси с погрешностью 0,5 см. Определение производят дважды на одной и той же смеси в течение не более 10 мин.

Осадку конуса вычисляют с округлением до 1,0 см, как среднее арифметическое результатов двух определений осадки конуса из одной пробы, отличающихся между собой не более чем: на 1 см при ОК 4 см; на 2 см при ОК = 5-9 см; на 3 см при ОК 10 см.

При большем расхождении испытывают новую пробу смеси.

Если полученная осадка конуса будет равна нулю, смесь признают не обладающей подвижностью, и она должна характеризоваться жесткостью.

1.4.2 Определение жесткости бетонной смеси

Жесткость бетонной смеси (Ж) характеризуется временем вибрации (в секундах), необходимым для выравнивания и уплотнения предварительно отформованного конуса бетонной смеси в приборе для определения жесткости. Методов (приборов) для определения существует несколько, их использование приемлемо с учетом поправочных коэффициентов, указанных в ГОСТ 10181.1-2000 или определенных экспериментально. Для стандартного прибора и прибора Красного (в формах 100 х 100 х 100 мм) - коэффициент 1; технического вискозиметра - 0,45; способа Скрамтаева в формах 200 х 200 х 200 мм - 0,7.

Для определения жесткости в формах размерами 200 х 200 х 200 мм в закрепленную на виброплощадке форму вставляют конус и заполняют его бетонной смесью, как указано в пункте 1.4.1. Затем конус осторожно снимают и включают виброплощадку, одновременно включая секундомер. Вибрирование и замер времени производят до тех пор, пока бетонная смесь не заполнит все углы формы, а поверхность ее не станет горизонтальной. Полученное время (в секундах) умноженное на усредненный переводной коэффициент 0,7 , характеризует жесткость бетонной смеси.

Для определения жесткости в формах 100 х 100 х 100 мм закрепленную на виброплощадку форму заполняют на всю высоту. После этого погружают в бетонную смесь ножки прибора Красного до соприкосновения диска со смесью. Затем включают одновременно виброплощадку и секундомер. Вибрирование производят до тех пор, пока не начнется выделение цементного молока из любых двух отверстий диска. В этот момент выключают виброплощадку и секундомер. Полученное время (в секундах) характеризует жесткость бетонной смеси.

1.4.3 Корректировка состава бетонной смеси и изготовление образцов

Корректировка состава бетонной смеси для получения требуемой удобоукладываемости производится следующим образом.

Если удобоукладываемость бетонной смеси меньше требуемой (подвижность меньше, жесткость больше) - увеличивают расход воды и цемента, не изменяя их соотношения (В / Ц) на 5-10 % каждого.

Если удобоукладываемость смеси больше требуемой (подвижность больше, жесткость меньше) - увеличивают расход песка и щебня, не изменяя их соотношения (П / Щ) на 5-10 % каждого .

Эти мероприятия производятся до получения требуемой удобоукладываемости, но не дольше 30 мин со времени затворения смеси.

Результаты определения удобоукладываемости и корректировки состава бетонной смеси заносят в таблицу 4.

6.3 Приготовление пробного замеса и корректировка состава

Рассчитанный состав бетона проверяют и при необходимости корректируют в лаборатории на пробных замесах. Корректировка может проводиться по подвижности, количеству песка и прочности. Для этого приготовляют пробные замесы бетона объемом 10 л или более в зависимости от крупности заполнителя и размера имеющихся форм, в которые будет укладываться смесь. Стандартными считаются формы 150x150x150 мм (допускаются формы 200x200x200 и 100x100x100 мм). Из пробного замеса готовят не менее трех образцов-кубов.

Для приготовления пробного замеса отвешивают рассчитанные для требуемого объема бетона количества цемента, песка и крупного заполнителя с погрешностью не более 0,1 %. Песок и цемент помещают в корытообразную форму-боек размерами 1x2x0,25 м и перемешивают лопатой до однородной массы. Затем добавляют крупный заполнитель и смесь вновь перемешивают. Далее в середине сухой смеси делают углубление, куда вливают половину отмеренной воды, и осторожно перемешивают. После этого вливают остальную воду и снова, уже энергично, перемешивают. Общая продолжительность перемешивания при объеме замеса до 30 л - около 5 мин, до 50 л — 10 мин.

Бетонную смесь можно приготовить и в передвижном бетоносмесителе с барабаном небольшой вместимости (рисунок 6.1). Грушевидный барабан 3 бетоносмесителя с лопастями 4, укрепленными на внутренней поверхности, вращается с помощью электропривода / на раме 2. Отвешенные материалы загружают во вращающийся барабан в той же последовательности, что и при перемешивании вручную.

Рисунок 6.1 – Передвижной бетоносмеситель:

1 – электропривод; 2 – рама; 3 – барабан; 4 - лопасть

Готовый замес выгружают на металлический лист путем поворота барабана горловиной вниз.

Определяют удобоукладываемость приготовленной бетонной смеси. Если удобоукладываемость получилась меньше требуемой, то в пробный замес добавляют 5. 10 % цемента и воды от расчетного количества, не изменяя при этом отношение В/Ц. Если удобоукладываемость выше требуемой, то в замес добавляют песок и крупный заполнитель: 5. 10 % от расчетного количества в принятом соотношении. Путем нескольких попыток добиваются требуемой удобоукладываемости бетонной смеси.

В некоторых случаях проводят корректировку по В/Ц, изменяя его на ± 0,05 от расчетного, и по расходу песка, изменяя коэффициент раздвижки зерен на ± 0,1. В этих случаях делают три пробных замеса с различными В/Ц или α. После определения прочности затвердевшего бетона выбирают оптимальный состав.

Во время корректировки состава бетонной смеси расчетное соотношение между ее компонентами нарушается. Фактический состав полученной бетонной смеси определяют в следующем порядке:

1. Экспериментально определяют среднюю плотность бетонной смеси ρт (кг/м 3 ) по формуле (6.15) (п. 6.4).

2. Вычисляют фактический объем Vп (м 3 ) пробного замеса Vп = ∑m/ρm, где ∑m — суммарная масса материалов, затраченных на приготовление пробного замеса (с учетом добавок при корректировании), кг.

3. Определяют фактический состав бетона по массе в виде расхода материалов Ц0, В0, П0, К0 (кг) на 1 м 3 бетона:

цемента Ц0 = Цп/Vп;

воды В0 = Вп/Vп;

крупного заполнителя К0 = Пп/Vп, (6.10)

где Цп, Вп, Пп и Кп — расходы соответственно цемента, воды, песка и крупного заполнителя с учетом добавок на пробный замес, кг; Vп — объем пробного замеса, м 3 .

4. Вычисляют расход сухих составляющих Vц, Vп, Vк (м 3 ) на 1 м 3 бетонной смеси по объему:

цемента Vц = Цо/;

песка Vп = По/;

крупного заполнителя Vк = Цо/. (6.11)

5. Состав бетона может быть выражен в частях по отношению к массе цемента (состав по массе) (1:В/Ц:П/Ц:К/Ц) или по отношению к объему цемента (состав по объему) (1:Vп/Vц:Vк/Vц). При этом В/Ц записывают отдельно (всегда по массе).

6. Рассчитывают коэффициент выхода бетона. При перемешивании компонентов бетона песок занимает пустоты между крупным заполнителем, а цементное тесто - пустоты между частицами песка. Поэтому объем получающейся бетонной смеси всегда меньше суммы объемов сухих компонентов. Степень уменьшения объема бетонной смеси по сравнению с объемом исходных материалов, называемая коэффициентом выхода бетона β, вычисляют по формуле

где 1 — объем бетонной смеси, равный 1 м 3 ; Vц, Vп, Vк – насыпные объемы соответственно цемента, песка и крупного заполнителя, затраченных на получение 1 м 3 бетона, м 3 .

Коэффициент выхода бетонной смеси, который обычно равен 0,6. 0,7, необходимо знать для расчета загрузки бетоносмесителей, вместимость которых задается по объему загрузки, т.е. по сумме объемов сухих материалов, идущих на один замес. Поэтому для расчета объема бетона, получаемого за один замес, вместимость бетоносмесителя умножают на коэффициент выхода β этого бетона.

Читайте также: