Будка из сэндвич панелей своими руками

Будка из сэндвич панелей своими руками

Все проекты

Для бизнеса

Другие проекты

Топ недели

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

494 252 просмотра

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

1 015 964 просмотра

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

503 323 просмотра

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

2 461 931 просмотр

Мы больше не будем рекомендовать вам подобный контент.

231 252 просмотра

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

938 083 просмотра

Мы больше не будем рекомендовать вам подобный контент.

220 582 просмотра

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

180 321 просмотр

Мы больше не будем рекомендовать вам подобный контент.

332 474 просмотра

Топ недели

Прямой эфир

Образование

Вы отметили максимальное количество друзей (64) на этой фотографии.

В данный момент вы не можете отметить человека на фотографии. Пожалуйста, попробуйте позже.

Фотография недоступна этому человеку

Чтобы отметить человека, наведите на него курсор и нажмите левую кнопку мыши. Чтобы отметиться на фото, наведите на себя курсор и нажмите левую кнопку мыши.

3 кемпер из сэндвич панелей своими руками

Здравствуйте!

Собираем 3 прицеп из сэндвич панелей, которые сами изготавливаем.

Появилось желание рассказать что это за сэндвичи и с чем их едят!

Еще с постройки первого прицепа

мы решили двигаться в сторону постройки прицепа по современным технологиям. С минимальным количеством дерева и металла.

Конечно если необходимо собрать один прицеп для летнего использования, тогда деревянный или металлический каркас пойдет. Возможно и мы бы пошли этим путем, но есть желание эксплуатировать прицеп круглый год.

Но мы все-таки решили идти в сторону легких сэндвич панелей.

Напомню, что панели из-за не большого размера мы собираем из АКП 3мм и фанерой 4 мм, между которыми 30 или 50 мм

В особо ответственные-нагруженные места, в панели заложили профиля из алюминия, в которые можно дополнительно крепить элементы прицепа.

Для крепления мебели врезаем закладные внутрь панели, а фанера больше для декора.

Окна в этом прицепе будут, как в современных автодомах из пластиковых стеклопакетов. С возможностью открыть в дождь и в режим проветривания.

Шторка и москитка сразу встроены в корпус внутренней отделки.

Прицеп собираем на заказ для путешественника из г. Йошкар-Олы.

Внешняя отделка будет как и у рыжего из стеклопластика.

Рундук, задний бампер с led фонарями.

В этот раз доработали матрицы для изготовления стеклопластиковых деталей сразу в цвете.

По итогу голосования в инстаграме

Больше всего голосов отдали за ярко-зеленый цвет отделки.

Получается уже есть Рыжей, и следующий будет зеленый))

Хотя есть предложения от дочки, для себя сделать с розовой отделкой! ))

За орфографию прошу сразу не пинать. Писать по делу!

Приятного просмотра!

Метки: кемпер, караван, прицеп для проживания, poroshin caravan, page 280 c, стеклопластик, своими руками

Комментарии 70

400 тыр, для кемпера на платформе это дорого? Вы это серьезно? Слежу, как некоторые ругаются на дорогую цену различных производителей, потом начинают экономить самостоятельными постройками, в итоге лепят свое чудо на протяжении длительного времени, не щадя ни сил, ни времени. В итоге получают дичайший колхоз, который стыдно вообще выставлять на дорогу и при этом затратив те же деньги, а может и больше.

Как же вы правы))))

Очень красиво и качественно. Но 400 тыс за пустой коробок, это космос. Надо искать пути удешевления. Значительного. Нафиг форточки по 30 тыс и прочее…

Ну и по кухне большой вопрос. Если предполагается использовать прицеп зимой, в лютые морозы только, то кухня внутри, это хорошо. Но если он будет использоваться, в основном, летом, то готовить внутри, при жаре +35, это ад.

Я плотно думаю над постройкой чего то подобного, и склоняюсь к концепции капли для круглогодичного использования.

Добрый день. Пустая коробка дешевле)) откуда инфа по поводу 400 тыс?! Два окна за 30 тыс с шторками, москитками, из пластикового стеклопакета с установкой мне кажется не дорого!)) Для летного использования кухни предлагаем как опцию маркизу с стенками и москитными сетками. Готовить летом лучше на улице! А вот разогреть чай в +10 гораздо приятнее внутри!)) У вас уже есть наброски?

В процессе. Пересмотрел и изучил много всего. У меня легковая машина с полным приводом, и всего 160 лс. Поэтому, хочется полегче. И эксплуатация предполагается в горах и на пересеченке. Пока склоняюсь к концепции капли.

А про 400 тыс вы же сами сказали в видео.

У нас шнива 80 л.с. Прицеп весит в полной сборке 600 кг. Модуль без рамы, мебели и оборудования 270 кг с Рундуком, бампером, 3 окнами (2 из которых стеклянные стеклопакеты). Сама рама весит 130-150 кг на 13 колесах. Думаю капля будет весить не легче, вот только высота будет меньше и внутри так свободно не посидишь… По пересечки обязательно ставьте независимую подвеску! Ждём от вас инфы с фотками))

В процессе. Пересмотрел и изучил много всего. У меня легковая машина с полным приводом, и всего 160 лс. Поэтому, хочется полегче. И эксплуатация предполагается в горах и на пересеченке. Пока склоняюсь к концепции капли.

А про 400 тыс вы же сами сказали в видео.

Про 400 это была отправная точка. Все хотят услышать примерную сумму. А как ее объявить, когда каждый заказчик собираем под себя)) например на прицепе, что сейчас на видео, заказчик заказал 3 стеклопакета (аналог дометика) и люк с вентилятором. Есть звонки с заказами чисто модули…

Очень красиво и качественно. Но 400 тыс за пустой коробок, это космос. Надо искать пути удешевления. Значительного. Нафиг форточки по 30 тыс и прочее…

Ну и по кухне большой вопрос. Если предполагается использовать прицеп зимой, в лютые морозы только, то кухня внутри, это хорошо. Но если он будет использоваться, в основном, летом, то готовить внутри, при жаре +35, это ад.

Я плотно думаю над постройкой чего то подобного, и склоняюсь к концепции капли для круглогодичного использования.

Цена вполне даже ничего. Вряд ли получится дешевле. Про кухню неверно. Все прекрасно вентилируется вытяжкой. А если уж хочется на улице готовить есть кемпинговая Мебель.

Сэндвич в конструкции автодома. Часть 2 — технологическая.

Все эти танцы с бубнами, для изготовления спального основания крышной палатки, типа такой:

Долго, долго прыгал на сэндвиче, и, понял, что сам сэндвич слона понесет, а вот сосредоточенные нагрузки, при толщине оболочки из фанеры в 3 мм. явно недостаточно. Видно, что оболочка довольно сильно прогибается:

Собственно путей для упрочнения конструкции два.

1. Увеличить толщину оболочки

2. Применить ЭППС большей плотности

Посчитал массу и понял, что выгоднее увеличить плотность.

А вот дальше пришлось подробно изучить технологии производства сэндвичей.

В классическом случае это клей, нанесенный тонкими струйками на одну из склеиваемых поверхностей:

затем, в качестве активатора распыляется вода:

после чего готовый пирог загружается в пресс:

Все довольно просто, но…

Дело в том, что, такая технология подходит для стен, или потолка кемпера, а вот на основании, да еще подверженном постоянным переменным нагрузкам, появились сомнения.

Клей хоть и расширяется немного, но, всю площадь он не захватывает. Для примера отодрал оболочку сэндвича для откосов:

Хорошо видно, что клеевые полоски не соединены друг с другом, и это сэндвич выполненный на промышленном оборудовании. Что, уж, говорить о полукустарных гаражных способах.

Есть второй вариант, с применением готовых полиуретановых клеев, имеющих малое расширение:

Как, бы, все равно нужен пресс и прочность клеевого состава то же не ахти:

Видно, что часть клея осталась на оболочке, а часть на заполнителе. Так быть не должно.

Собственно глубокое изучение традиционного конструктива привело к осознанию того, что нужно что то принципиально более прочное, технологичное и, желательно, не дорогое.

Это, точно, может обеспечить технология заливного ППУ.

Взял обрезки брусков и фанеры, собрал элемент основания 500х500 мм. и для начала решил просто задуть туда обычную полиуретановую пену.

Получилось просто идеально!

Структура равномерная и главное, что, пена заполнила, абсолютно каждый кубический миллиметр внутренней полости:

Думаю, не нужно никого убеждать, что, отодрать внутренний слой от фанеры совершенно не реально, разрушиться сам заполнитель :)

Пену задувал через весы, получилась плотность 25 кг/м3. По прочности вполне сопоставима с ЭППС.

Но, мы понимаем, что это ППУ, совсем не той плотности который нам нужен.

А нужен нам ППУ плотностью где нибудь под 100 кг/м3!

И тут мой взор обратился в область, где, люди давно используют нужные составы, знают пропорции и главное у них есть опыт эксплуатации.

Это пчеловоды :)

Они уже давно делают из ППУ ульи:

Технология довольно простая. Смешивают два компонента, заливают в форму и … и все.

Форму закрывают, ждут окончания реакции и вынимают изделие.

Что бы было понятно какая адгезия у ППУ, распалубить форму можно только с помощью лома.

размеры лома соответствующие :)

Это металл, и, его, перед заливкой, специально смазывают разделительной смазкой. Если не смазать, то домкратом не отдерешь.

Плотность ребята варьируют от 50, до 250 кг/м3.

Что бы была понятна конструкционная прочность, есть модели которые они собирают просто на саморезах:

Служат такие ульи не год и не два, но, есть у них один бич, это ультрафиолет.

На который мне глубоко наложить, ибо ППУ у меня будет полностью закрыт каркасом и оболочками!

Чем еще хорош ППУ, он прощает не самую высокую точность изготовления и подгонки деталей. Так, что, думаю, мне удастся сделать сэндвич с максимальными характеристиками и точно превосходящими характеристики клеевых конструкций.

Пытливый читатель, наверное заметил, что формы для ульев из ППУ, имеют просто запредельную толщину металла:

Ну, и ребра на форме с шагом чуть ли не в 15 см., ибо давление там чудовищное!

Если делать именно такую форму, то на мои 2,4 м2, площади основания, она будет весить тонны полторы.

Эту техническую задачу я решил.

Впрочем, дальше уже совсем другая история, которую я расскажу после чистового изготовления основания, если кому то интересно :)

P.S. Предполагаю, сейчас море специалистов выскажутся насчет того, что, вместо фанеры, нужно использовать карбон, а каркас делать из титана.

Друзья, кроме самого конструктива, есть еще такое понятие как цена, поэтому обычная фанера, это лучший баланс между себестоимостью и прочностью готового изделия :)

Комментарии 54

Вот уж повезло попасть на ваш пост. У меня как раз есть стеночка в автодоме, которую бы надо по аналогичной схеме заменить. Но вот боюсь я, что радует стенки в середине. Может подскажите, как избежать эту проблему и собрать стеночку с таким наполнителем как у вас?

После 15 июля все распишу, если получится реализовать в изделии.

У меня операция 5 июля, под общим наркозом, если все пройдет нормально то выложу пооперационную последовательность.

… тьфу, бл…ь, "пооперационную".

Очкую немного 😂

Технология довольно простая. Смешивают два компонента, заливают в форму и … и все.

Не подскажете что это за два компонента и какая у них стоимость?

Суммарно, два компонента, это около 300 руб/кг.

Я сам не очень в теме, но, написал всем возможным производителям, сейчас хочу обобщить предложения.

На мой сэндвич толщиной 30 мм. и 1200х2000 мм. площади, это около 6 кг. при плотности 100 кг/м3. или 1800 руб.

Это хороший показатель, я так понимаю вам не известно название компонентов? Вы их только ищете?

Мне известно все и я не просто так, на удачу, стрелы выпускаю в разные стороны света, как Иванушка дурачок 😂

… компоненты продают минимум по 100 кг., я ищу у поставщиков минимальную тару на опытный образец !

А название то у компонентов есть? Или это супер секретная информация?

Издеваетесь? При чем здесь секрет? Я сам ищу нужные компоненты. Ну, сами поищите …

Пресс можно изготовить самим, достаточно просто (т.к. подобная технология работает давно на производстве у кустарей)))

Только пресс давит не сверху, как на промышленных образцах. А снизу, при помощи простого компрессора и неск подушек подвески)

А кто говорит что это сложно?

Я его могу изготовить тонн на 20- 40, могу гидравлическим, но, вопрос в экономической целесообразности.

Кемперы и палатки не продаются сотнями квадратных метров по площади основания, поэтому пресс это экономический тупик для этого конструктива.😉

исключительно к диалогу)

Понятно, что всё должно быть обосновано.

Просто у меня, были мысли — решить схожий вопрос, но немного по другому.

Т.к. пресс есть(надо только его в гараж забрать)))

Хотел поэксперименторовать на склейке панелей, с закладными из металлов(можно легких). Но за основу хочу взять сотовый пк, и склеивать его в 2 листа ужа раскроив и сделав закладные(по типу изготовления европейских грузовых кунгов).

Алексей, если есть средство производства, то, однозначно, оно должно приносить прибыль!

… но, я считал, соты это не выгодно, так, как, добавленная стоимость формируется у производителей сот, а не у Вас.

Во всяком случае удачи!

исключительно к диалогу)

Понятно, что всё должно быть обосновано.

Просто у меня, были мысли — решить схожий вопрос, но немного по другому.

Т.к. пресс есть(надо только его в гараж забрать)))

Хотел поэксперименторовать на склейке панелей, с закладными из металлов(можно легких). Но за основу хочу взять сотовый пк, и склеивать его в 2 листа ужа раскроив и сделав закладные(по типу изготовления европейских грузовых кунгов).

вот тоже курю тему сотовых полипропиленовых наполнителей для производства сэндвичей — нидапласт и термхекс. но все равно дорого выходит для замены фанеры (

А кто говорит что это сложно?

Я его могу изготовить тонн на 20- 40, могу гидравлическим, но, вопрос в экономической целесообразности.

Кемперы и палатки не продаются сотнями квадратных метров по площади основания, поэтому пресс это экономический тупик для этого конструктива.😉

кстати, самый простой, но от того не менее эффективный вакуумный парашют (по сути — тот же пресс, только использующий атмосферное давление) я видел в Красногорском "Истоке" (производитель автофургонов и прицепов). парашют самодельный и применяется для склейки сэндвич-панелей. суть проста: на фанерный стол кладется склеиваемый сэндвич (правда там не заливные клеят, а из листовых материалов), накрывается простой полиэтиленовой пленкой, по периметру пленка герметично проклеивается к столу скотчем, после чего воздух из-под пленки откачивается компрессором. пленки хватает на несколько больших панелей, но она и стоит не дорого, а качество не хуже промышленных парашютов.

Способ замечательный и я сам планировал его применить, но, тут проблема в скорости реакции ППУ.

Там 20 секунд мешаешь компоненты и через 60 секунд он практически полностью расширяется. Если не успел, то все в брак 😉 Так могут работать только промышленные предприятия.

Вакуум, расширившийся состав, уже не сожмет, слишком маленькое давление. Ну, в смысле, вакуума ниже 1 атмосферы не бывает.

не, при использовании парашютов о ППУ речь не идет в принципе. там используют листовой (или еще говорят экструдированный) пенополистирол.

Миш, разницы нет.

Вакуумирование сэндвича, вне зависимости от материала оболочек или вспенивающегося слоя, технологически один и тот же процесс.

я не мало лет работал с несколькими заводами, производящими автофургоны, в т.ч. из сэндвич панелей, на всех этих производствах бывал не раз. из них заливные производит только ЦТТМ. там действительно идет процесс расширения распыляемой полиуретановой смеси. все остальные клеят листовые материалы — намазали клеем все слои, сложили в бутерброд — и под парашют его, под давление. там нет никакого расширения, т.к. нет никакой вспениваемой смеси в принципе, только долгое высыхание клея.

апд

насколько я помню, пресс в ЦТТМ выполняет роль формования плиты, там нет вакуумирования. т.е. две эти технологии — заливная и клееная — подразумевают использование разного оборудования. ну и материалов ессно.

Добрый день. Заинтриговали. Хотел делать сэндвич на клею. Но теперь подожду ваших результатов. Интересует сам ППУ и технология заливки. Тем более что можно заливать не плоские формы.

Сэндвич для чего?

Строительный заливкой не сделать, будет не выгодно.

Тут речь идет именно о замкнутом контуре сэндвича, для поэлементной сборки ограждающих конструкций автомобильных настроек или кемперной мебели, перегородок и т.д.

Делаю кунг на Соболя с грузовой платформой.

Для этого, как раз будет, то, что, доктор прописал!

… тоже Соболя ищу грузового и тоже планирую съемный кунг :)

У меня будет обязательно слайдер, с подъемной крышей!

Насчет технологии и образца, придется подождать где то до 15 июля. У меня операция назначена на 5 число.

От подъемной крыши отказался, тоже была такая идея. Но получается сложная конструкция для проживания в морозы и дожди. Объема кунга и так хватает для поспать, поесть и прочая.

Подниматься будет не совсем крыша, а верхняя часть высотой 600 мм.

На полноростовой будке не нравится центр тяжести, парусность и габариты по высоте.

… ну, это в будущем :)

когда ожидать продолжения темы с заливкой?

… я ответил выше, перечитай мои ответы

Если все пройдет нормально, то и раньше сделаю.

Тьфу, тьфу, тьфу … 🤞

Альтернативный вариант (для тех, кто как я плохо дружит с фанерками, но любит железки):

Есть недорогая разновидность алюминиевого профиля: лаги для открытых террас из ДКП. Метр стоит в районе 200р, ширина 50, толщина 20мм. Цена кв.метра получается 4000р. Если сварить встык точками через 100мм прочность — запредельная и вес минимальный. Можно сэкономить и сделать клетку под обшивку листом — тоже слона выдержит хоть на консоли.

Понимаю, что метод специфичен, но на то он и "альтернативный" :)

Павел, я считал профиль 200х20 мм., с толщиной стенки 2 мм., который используют для изготовления бортов грузовых платформ автомобилей. Цена была выше чем из фанеры с ППУ в 7 раз, где то под 9 000 руб/м2.

… что то у меня сомнения насчет Вашей альтернативы :)

Скиньте ссылку на этот профиль с геометрическими размерами, интересно где это так дешево стоит алюминий.

Бл…, вот нафига вы мне этот профиль подкинули?

Да, на моих 2,4 м2, это 12 000 руб.

Сэндвич стоит где то 3 000 руб., и весит меньше процентов на 40, но, его же еще отделывать нужно.

… сиди сейчас и думай. :(

минуточку! кто-то просил примеров где )))

ЗЫ

посмотрев современные цены на ламинированную фанеру, сам думаю про обычную водостойкую. или уж "гулять — так по всему буфету!" (с) — клеить панели из nidaplast

Ну, я же не знал, что это будет так кошерно :)

… впрочем, я помониторил, в Тюмени такой профиль не продают, ждать долго, поэтому добъю сначала сэндвич.

А за ссылку спасибо :)

в леруа алюминиевая прямоугольная труба 40х20х1,5 по 108 руб./м )

У нее сплав АД31, его после сварки нужно закаливать, отжигать короче геморрой. Кроме этого стенку 1,5 мм. я считал, там приличный прогиб получается.

Ну, и стоит она в Тюмени на 170 руб. дороже :)

вот жулики! )))

у нас такая палка 417 )

Павел, я считал профиль 200х20 мм., с толщиной стенки 2 мм., который используют для изготовления бортов грузовых платформ автомобилей. Цена была выше чем из фанеры с ППУ в 7 раз, где то под 9 000 руб/м2.

… что то у меня сомнения насчет Вашей альтернативы :)

Скиньте ссылку на этот профиль с геометрическими размерами, интересно где это так дешево стоит алюминий.

Ну, уже ответили, но я вот тут брал: xn--80aai4a.xn--p1ai/ вообще они много где торгуются, не дефицит совсем.

Мне понравилось, что много рёбер внутри. Жёсткость гут!

А борта тоже смотрел. Производители афигевшие, цену ломят как за шасси от боинга )))

Да и что уж спорить: самая короткая дорога та, которую знаешь! А самая лучшая технология — это которой лучше владеешь ;)

Если уж решили сэндвич, то так и надо делать!

Павел, спасибо за наводку :)

Я собираюсь делать палатку, а не отдельно ее основание, так, что, не исключаю никаких альтернативных вариантов!

Ну, а если "сэндвичевская" технология окажется удачной, то вполне будет применима в ограждающих конструкциях обычных кемперов — может кому то пригодиться.

KastenCruiser

Ну, уже ответили, но я вот тут брал: xn--80aai4a.xn--p1ai/ вообще они много где торгуются, не дефицит совсем.

Мне понравилось, что много рёбер внутри. Жёсткость гут!

А борта тоже смотрел. Производители афигевшие, цену ломят как за шасси от боинга )))

Да и что уж спорить: самая короткая дорога та, которую знаешь! А самая лучшая технология — это которой лучше владеешь ;)

Если уж решили сэндвич, то так и надо делать!

Мда-а-а, уж, нашел сейчас вес 1м/п этого профиля — 0,77 кг.

Основание в 2000х1200 мм. будет весить всего 18,24 кг. Это прям очень немного и вполне сопоставимо с сэндвичем.

А вот со стоимостью беда.

Сами лаги будут стоить 11 000 руб., а сварка 15 000 руб., итого 25 000 руб.

Это в четыре раза дороже сэндвича. С сэндвичем, у меня вся палатка будет стоить 30 000 руб. :)

Ну, Павел, я сам "психический", но, такое, даже мне, в голову не приходило :)

Никакой конструкционной прочности не будет близко.

У меня лодка была каркасная, с обшивкой из 6,5 мм. фанеры, размер 1200х3400 мм. Каркас был из профиля 25х25х2 мм. из АМГ. На, кручение, гуляла она как холодец, сэндвич, в этом смысле будет прочнее в разы.

Ну, а два листа алюминия 1200х2000 мм., толщиной 1,5 мм. весят 20 кг. + каркас 10 кг., это 30 кг. только на основание.

Фанерный сэндвич таких размеров весит 16 кг., про цену вообще молчу 😉

Ну, это я так, в порядке мозгового бреда ;)

Павел, у меня два сварочных MMA, MIG и MAG.

Если я еще и TIG сварку куплю, жена выгонит из дома 😂

… ну, и, не нужно обольщаться, я на специализированных сварных форумах конкретно интересовался, дешевле чем 20 руб. за 1 пог/см, даже самостоятельно, варить не получится.

Тут, либо нужно варить что то эксклюзивное, и, за многих денег, либо не дорого, но, очень большие объемы.

Хобби, должно соответствовать уровню зарплаты, а, не твоему желанию.

Если бы у меня были свободные средства на мои увлечения, я бы, возможно, основание для палатки сделал из карбонового сэндвича, за 150 000 руб. 😉

Да уж… про жену это верно! )))

Поэтому я стараюсь не разглашать расходы на инструменты )))

А вот это ты зря!

Я жене всегда говорю стоимость инструментов и оборудования!

… правда цену, обычно, делю на два 😂

а почему бы не уйти от сварки к заклепкам? в т.ч. и резьбовым

именно так и производит сэндвич-панели для постройки изотермических фургонов и рефрижераторов рязанский завод "Центртранстехмаш" (ЦТТМ). там установлен огромный итальянский пресс с рампой с форсунками, распыляющими ППУ на входе в пресс. нижний лист (чаще всего плакированный металл, но м.б. и фанера, и пластик, и др. материал) подается по роликовому столу, верхний — на присосках. за одну загрузку (полимеризация емнип порядка получаса) пресс позволяет изготовить сэндвич-панель длиной 6 метров (о5 же емнип) и шириной до 3-х. потом плита пилится на нужные размеры. за счет высокой пропускной способности достигается очень конкурентоспособная цена, т.к. применяемая другими заводами технология склейки под вакуумным парашютом подразумевает время изготовления одной панели в течение не менее 6-ти часов, хотя и на более дешевом оборудовании. хотя, между производителями постоянно идет спор какая технология — заливная или клееная — лучше )

Да, спорить собственно не о чем, заливная, для гаражных условий, однозначно круче, но, про Центртранстехмаш не знал.

Попробую реализовать тот же технологический процесс, только без итальянского пресса :)

Изотермическая будка своими руками

Изотермическая будка является неотъемлемой частью транспорта при перевозке на грузовых или малотоннажных автомобилях различных скоропортящихся продуктов, замороженных полуфабрикатов, товаров из отрасли фармацевтики. Также в таких фургонах перевозят цветочную продукцию.

Конструкция фургонов

Современные модели, которыми оснащаются современные грузовые авто, имеют достаточно толстые стенки. Они отлично сохраняют нужную температуру. В качестве внутренней обшивки применяется толстый профиль из оцинкованной стали. Этот профиль достаточно жесткий и качественный, он не окисляется и отлично выдерживает химическое воздействие. Однако кроме профиля в качестве обшивки может использоваться пластик или же нержавеющая сталь.

Бескаркасный фургон

В странах Европы изотермическая будка изготавливается по специальной, бескаркасной технологии. Используется специальный, предварительно согнутый профиль. Он имеет более легкий вес в сравнении с обычным профилем на более чем 30%. Хоть вес фургона и довольно легкий, но все соединения достаточно прочные. В качестве крепежных элементов применяют оцинкованный металл. В качестве крепежной основы применяют полозья из цельного металла, которые закрепляют на раме автомобиля по всей длине.

Изотермическая будка из сэндвич-панелей

Эти фургоны по большей части используются вместе с дополнительным холодильным оборудованием. В качестве утеплительного материала здесь используют пенополиуретан. Его закачивают под давлением между внутренней и наружной панелями. Это позволяет многократно повысить характеристики будки, а также обеспечивает высокую прочность и надежность всей конструкции.

С помощью специальных формул можно рассчитать толщину кузовной стенки, чтобы температура сохранялась во время всей поездки. Особенно такое сохранение важно для перевозки лекарств и скоропортящихся продуктов питания. Здесь нужно поддерживать ее, близкую к нулю градусов. Изотермическая будка — это термос, который надежно сохраняет температуру.

Производят такие кузова под популярные марки грузовых шасси. Это «Мерседесы», "Газели," "Камазы", "МАЗы", "ГАЗы" и прочие авто. Но больше всего таких фургонов создают под "Газели".

Этапы производства

Изготовление изотермических будок, которые бы могли хорошо сохранять температуру, производится на различных предприятиях с использованием международных стандартов и европейских технологий. Также применяют качественные теплоизолирующие материалы.

Чтобы сделать хорошую будку, которая сможет уверенно держать заданную температуру, нужно вначале проверить сэндвич-панели на соответствие качеству. Это делают на производстве при помощи ультразвуковых технологий. Так получается найти дефекты и пустоты в этом материале. На производстве в заводских условиях еще выполняют многократные расчеты в лабораториях.

Пол фургона

Кроме обшивки стен особое внимание уделяют полу кузова. Зачастую он должен быть деревянным. Далее по технологии пол покроют специальным дополнительным материалом, а затем сверху накроют оцинкованным стальным листом. Лист будет отлично прилегать к полу и тем самым защищать его от воды и других негативных воздействий.

Крыша

Для постройки крыши тоже отлично подходит оцинкованный лист. Он надежно приклепывается к стенкам кузова, чтобы не было ни единого отверстия.

Дверной проем

Для того чтобы максимально загерметизировать эту часть фургона, применяют специальный уплотнитель из резины, изготовленной по особой формуле. Эта резина является полиуретановым каучуком. Материал отлично сохраняет свои характеристики гибкости и не боится резких перепадов температур.

Чтобы окончательно изолировать фургон, используют специальный ленточный герметик и силикон. Так загерметизирована изотермическая будка, на "Газель" поставленная.

Фургон своими руками

Не владея европейскими технологиями и материалами, тоже можно изготовить нечто подобное. Попробуем утеплить кузов автомобиля.

Сегодня существует множество компаний, которые предлагают услуги утепления. В качестве материалов предлагается экструдированный пенополистирол в плитах. Он отлично подойдет для внутренней обшивки.

Так как этот материал имеет прямую кромку, то это позволяет обеспечить максимально плотное прилегание листов друг к другу в процессе укладки. Плиты размером 2500 мм в длину и 600 мм в ширину. Процесс утепления позволит свести утечки температуры к минимуму, а в дальнейшем такая изотермическая будка, своими руками собранная, может работать в качестве рефрижератора.

Подбор утеплительных материалов

Для того чтобы работы прошли с максимумом эффективности, стоит внимательно подобрать подходящий утеплитель. Можно попробовать продукт от компании «Стирофом».

Для промышленных товаров, которые имеют средние показатели по температуре, внутри можно применить IBF 250A. Среднюю толщину стоит подобрать не больше 4 см. Если фургон из цельного металла, то здесь требования более серьезные. Здесь нужен более толстый материал. Толщина должна составлять не меньше 50 мм.

Фургон, сделанный своими руками

Наша страна – это страна уникальных возможностей. Наши люди не используют европейские наработки и не просят помощи и консультаций у специалистов. Стоит рассмотреть такие разработки, чтобы понять, можно ли изготовить это изделие собственными руками или же нет.

Зачастую, чтобы сделать изотермическую будку, применяли пенопласт. Его закрепляли полностью вручную, а затем оббивали оцинкованным листом. Конструкция также предусматривает специальные трубы. С помощью этих труб холод быстрее покидает пределы кузова фургона.

Владельцы очень недовольны этим фактом, так как даже при постоянно работающем холодильнике в фургоне нет стабильного холодного воздуха.

Недостатки такой системы

Трудно поддерживать температуру ниже, чем -10 градусов. В кузове постоянно образуется конденсат, который приводит к разрушению металлических поверхностей. Необходимо постоянно выполнять ремонт изотермических будок и красить их изнутри. Проем дверей, изготовленный из черных металлических сплавов, не будет служить долго. Правильней было бы применить нержавеющую сталь.

Такая будка сможет привести лишь к испорченным нервам, грузу, зря потраченным деньгам.

Как нужно

Следует сделать так, как делают в Европе или в нашей стране, но по их технологиям. Можно посмотреть на изотермические будки (фото можно увидеть ниже), чтобы увидеть разницу.

Для большей эффективности применяется пластик в листах, а пространство между листами заливается жидким пенополиуретаном. В нашей стране гораздо дешевле и проще купить готовый фургон, который уже утеплен сэндвич-панелями.

Однако и здесь все непросто. Если заказывать утепление непосредственно у автомобильного дилера – это одно дело. Если процессом утепления займется частный производитель, который никак не связан с автомобилями – совсем другое. Здесь может быть довольно трудно определить, правильно ли все сделано.

Два варианта

Как уже было сказано, утеплить фургон можно при помощи специальной плиты. Так как каркас достаточно плотный, а размеры кузова у той же "Газели" стандартные, резать утеплитель не придется. Чтобы не допустить так называемых мостиков холода, швы между плитами стоит залить герметиком. В качестве материала для внутренней обшивки можно применить ламинированную фанеру, различные виды пластика или нержавеющую сталь. Подбор и использование их по большей части зависят от того, что предстоит везти в этом самодельном изотермическом фургоне.

Работы по второму варианту намного проще. Но цены на материалы чуть выше. Так, в качестве утеплительного элемента будет применен пенополиуретан. Его можно купить в любых магазинах. Внутри фургон следует равномерно покрыть этим материалом. Вот и все. Сверху для обшивки подойдет все что угодно.

Вот и все, что нужно для изготовления изотермического фургона (или термобудки).

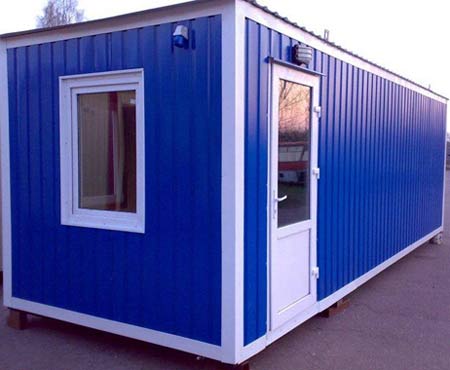

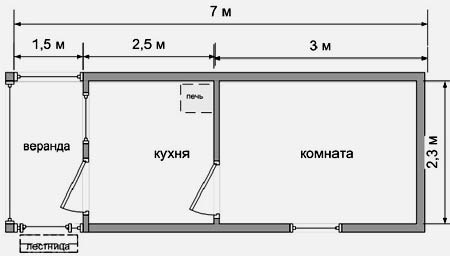

Бытовки из сэндвич-панелей

В настоящее время ни одно строительство длительного цикла не обходится без временных сооружений типа бытовок. Эти сборные здания прекрасно себя зарекомендовали в качестве временного жилища, сторожек, складов и хозблоков и быстро завоевали популярность за счет приемлемого соотношения цены и качества. Немаловажную роль в популяризации бытовок сыграла их мобильность и простота конструкции.

Если на загородном участке можно за сезон возвести стационарную бытовку своими руками, то в промышленном строительстве, в труднодоступных районах, где срочно требуется временное жилище, важным фактором является возможность привести и установить бытовку в сжатые сроки.

Типы бытовок

При перемещении даже на небольшое расстояние бытовка подвергается высоким нагрузкам по всему корпусу, поэтому для перевозки годятся только те разборные модели, которые обладают жестким каркасом. Деревянные разборные конструкции для этого плохо подходят, даже собранные из прочных деревянных брусков, досок и реек, бытовки при перевозке, погрузке и разгрузке краном могут сильно деформироваться и даже развалиться. В связи с этим возникает очевидное решение проблемы с мобильностью: каркас бытовки должен быть изготовлен из металлического профиля, который можно купить или собрать самому.

Металлический каркас и собранная на его основе бытовка прекрасно переносят дальние расстояния, поэтому именно их применяют как временные жилые и подсобные помещения в удаленных районах страны, например, на приисках, при геологоразведочных изысканиях, в качестве домика лесника и, конечно, на строительных площадках. Этот тип бытовок может перевозиться как в полностью собранном виде, так и в разобранном состоянии; после доставки к месту назначения сборные детали монтируют на готовый столбчатый фундамент.

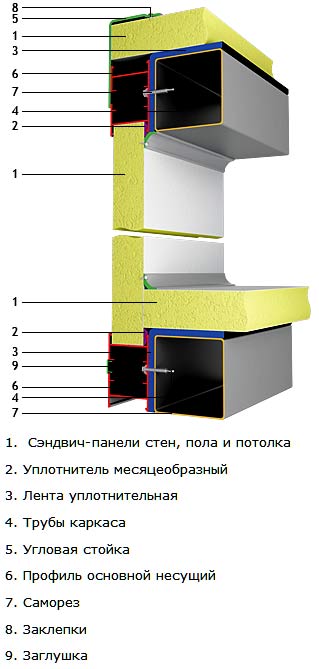

В зависимости от модели разборные бытовки с металлическим каркасом комплектуются набором утеплительных, изоляционных и отделочных материалов. Как показывает практика, бытовки быстрее всего собираются из уже готовых строительных материалов, в частности, из панелей типа сэндвич.

Это уже полностью готовое к применению изделие, его можно свободно купить и при этом оно решает одновременно сразу три проблемы, возникающие при строительстве зданий: утепление, изоляция от влаги и шума и, наконец, увеличение прочности всей конструкции.

Преимущества сэндвич-панелей

Панели типа сэндвич в нашей стране поступили в свободную продажу сравнительно недавно, но сразу приобрели большую популярность за счет своей универсальности, простоты монтажа, долговечности; играет свою роль и доступная цена на них. Сэндвич панели представляют собой сборные многослойные блоки: обычно слоев три, но бывает и больше.

Строительство хозблока с душем и туалетомВнешние стенки таких панелей делают из листов оцинкованного железа, которые придают изделию прочность и жесткость, между ними находится утеплитель, например, минеральная вата. Весят панели типа сэндвич немного, поэтому их легко транспортировать и монтировать на каркас или стены зданий.

Использовать этот материал можно в самых суровых климатических зонах, он хорошо держит тепло, у него умеренная цена и при правильной сборке бытовки может прослужить десятки лет. Панели типа сэндвич идеально подходят для отделки бытовок, хоть деревянных, хоть металлических или каменных, но обычно их применяют для утепления конструкций со стальным каркасом.

Монтаж бытовки

Выбирая тип бытовки, нужно учитывать не только свои финансовые возможности, но и время, которое это сооружение должно прослужить. Иногда выгодно купить уже готовую бытовку, но далеко не все это себе могут позволить. Конструкция бытовок не настолько сложная, чтобы ее невозможно было построить собственными руками, тем более что все ее элементы разборные. Достаточно знать принцип ее монтажа, иметь набор инструментов и обладать некоторыми навыками в строительстве.

Немаловажным является выбор места под бытовку, желательно, чтобы поблизости от нее находился источник электроэнергии и воды. Если предстоит установить готовую бытовку, то выбор места ее будущей «стоянки» очевиден — рядом с дорогой.

Строительство бытовки своими руками или установка уже готовой должна производиться на уже готовый фундамент, который может быть столбчатым или ленточным.

Обычно бытовки с сэндвич-панелями не слишком тяжелые, поэтому сгодится фундамент столбчатый, который проще и дешевле строить, чем ленточный фундамент. Сборные бытовки возводить проще всего, их собирают согласно инструкции из составных частей. Готовую бытовку достаточно просто установить на нужное место, а вот чтобы собрать здание своими руками, придется узнать принципы этого процесса. Этапы монтажа бытовки из панелей типа сэндвич следующие:

- Строительство фундамента;

- Возведение каркаса;

Многократно увеличивает комфорт в бытовке подключение системы отопления и вентиляции, во многих случаях внутри оборудуются душевые и туалет. В каждом конкретном случае выбор конфигурации и функций бытовок индивидуален, особенно если они разборные. Особое внимание следует уделять пожарной безопасности в помещении, а также гидроизоляции.

Применение панелей при строительстве

Подготовив фундамент и возведя каркас стен и крыши своими руками, приступают к монтажу сэндвич-панелей. Это несложная процедура, но в ней все же имеются свои нюансы. Крепление панелей к поверхности каркаса лучше всего производить с помощью саморезов. Поскольку идеально ровные каркасы получаются не всегда, при монтаже панелей в их стыках образуются щели, которые нужно обязательно заделывать, для этих целей обильно используют монтажную пену, цена которой сейчас невелика. Углы также требуют изоляции, их прикрывают накладными деталями.

Закончив утеплять стены, приступают к потолку. Для утепления крыши применяются специальные панели типа сэндвич, принцип монтажа которых практически ничем не отличается от утепления стен.

На их изготовление идут более легкие и тонкие материалы, поэтому их цена меньше обычных.

Отделка бытовки

Кровля бытовок, как правило, бывает односкатной, ее проще возвести своими руками. Но если строение крупное, стационарное, желательно остановиться на двускатном варианте. Крупное сооружение потребует также монтажа системы водоотливов. Перед отделочными работами нужно смонтировать двери и окна в заранее оборудованные проемы. Металлопластиковые изделия хорошо подходят как для временного, так и постоянного жилища.

Они хорошо держат тепло и неплохо защищают от проникновения влаги, и что немаловажно — цена в последнее время стала более умеренной, чем раньше.

Если бытовка будет использоваться в качестве бани, оконные проемы нужно делать небольшими, также как и дверные. Для бань потребуется специальная пароизоляция (обычно ее делают из фольги), а также хорошо спроектированная система естественной вентиляции.

Изнутри бытовку можно обшить любым доступным материалом. Прекрасно подойдет вагонка, но при недостатке средств, можно купить и использовать ДВП, сборные пластиковые панели, фанеру и даже клеенку. Снаружи, для увеличения срока службы, бытовку можно покрасить, обшить пластиком, листами профилированной и оцинкованной стали.

Если бытовка предназначена для эксплуатации всего на один сезон, то в ней не имеет смысла устраивать стационарную систему отопления и вентиляции. Проще купить мобильные и компактные приборы, которые вполне справляются с кондиционированием и отоплением помещений при минимуме затрат.

Читайте также: