Бетономешалка для арболита своими руками

как сделать мешалку для арболита

Мешалку делал сам. конструкцию подсмотрел в нете. Каркас с братом. готовый есть только фото.

Самая бюджетная Бетономешалка своими руками Hand mixer with own hands для арболита.

มุมมอง 5M 4 ปีที่แล้ว

Бетономешалка с ручным приводом для арболита из бочки, самый наверное простой вариант, не надо подшипников.

Бетономешалка принудительного типа для ОПИЛКОБЕТОНА ,АРБОЛИТА ,

มุมมอง 118K 4 ปีที่แล้ว

Арбилдинг. Арбомес + арболитомес + мешалка арболита + своими руками

มุมมอง 13K 2 ปีที่แล้ว

Арбомес, арболитомес, мешалка арболита своими руками, бетоносмеситель принудительного типа с горизонтальным .

Арбомес + бетономешалка + мешалка для арболита + своими руками

มุมมอง 26K 3 ปีที่แล้ว

Бетономешалка из бочки 200 литров принудительного действия обзор бетономешалки для арболита.

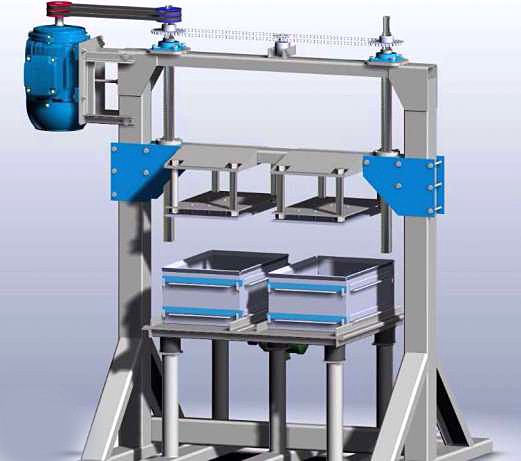

СМЕСИТЕЛЬ АРБОЛИТА 1 5 куба 14 10 2019

มุมมอง 1.5K ปีที่แล้ว

Производство смесителе для арболита. Необходимы для повышения производительности при строительстве из .

Арболитомес своими руками.

มุมมอง 43K 4 ปีที่แล้ว

Всем привет!

Производство арболита своими руками + арболитомешалка + вибропресс арболита

มุมมอง 45K 4 ปีที่แล้ว

Самодельное оборудование арболита, мешалка 200 литров, вибропресс, арболитомешалка.

Как приготовить раствор для арболита? Пропорция.

มุมมอง 21K ปีที่แล้ว

Раствор хлорида кальция для замешивания арболита (древесная щепа и цемент )

Бетономешалка для арболита. Часть 1. Начало сборки. Червячный редуктор Ч-80-40

มุมมอง 20K 5 ปีที่แล้ว

АРБОЛИТ. ПЛЮСЫ И МИНУСЫ

มุมมอง 1.4M 5 ปีที่แล้ว

Что такое арболит. Какими плюсами обладает арболит. Мифы, которые преследуют дома из арболита. Расчет блоков для .

Особенности и технические характеристики бетономешалки для арболита

Строительство домов в черте города и за ним ведется активнее с каждым годом. Арболит используется в составе несущих и теплоизоляционных конструкций. Для получения необходимой смеси следует запастись материалами и устройствами. Бетономешалка для арболита существенно ускоряет процесс нанесения смеси и делает ее однородной. Она станет надежным помощником. Ее всегда можно сдать в аренду и получить за это дополнительные средства. Бескорыстные владельцы смогут помогать своим родным и близким вести работы.

Виды аппаратов

- Популярностью пользуется смеситель для арболита с непрерывным действием. В гравитационном варианте перемешивается составляющие за счет использования силы падения и притяжения. Вид устройства целесообразно применят на крупных стройках. Он дает не менее 120 куб. м. раствора за час. В бытовых масштабах его использование производить не целесообразно. На принудительном бетоносмесителе для арболита есть возможность настройки функционирования системы. Ее легко перевести в автоматический вариант. Особенность модели – перемешивание достигается посредством двухвальной лопастной запчасти.

- Работа аппарата цикличная. Преимущество заключается в одновременном выполнении сразу нескольких действий: загрузка компонентов, смешивание частей и выгрузка однородной смеси. Бетоносмеситель принудительный для арболита (220 вольт) осуществляет процесс посредством специальных механических деталей. Валы в зависимости от модификации бывают горизонтальными и вертикальными. Благодаря этому удается получить смесь высокого качества. Арболит в гравитационной бетономешалке равномерно перемешивается посредством законов физики, а именно – свободное падение.

Как работает

Самодельная бетономешалка будет правильно создана, если человек разберется в принципе работы механизма. Для правильного функционирования барабан потребуется поместить на шарикоподшипниковые траверсы. Для работы дополнительно устанавливается специальная пластина под двигателем. Вал приводится в действие подшипниками. Дополнительно в состав устройства вводится конструкция с зубчиками и клиновой ремень. Они в период взаимодействия будут приводить системы в движение. Этап предполагает проверку функционирования и безопасности аппарата.

В роли смесителя используется барабанный механизм. Для его удержания применяется ободок небольшого радиуса. На него также дополнительно наносится определенное количество зубчиков. Производители предусматривают необходимость транспортировки, поэтому трубчатую часть можно снимать.

Для лучшей фиксации аппарата устанавливаются опорки. Вращательный элемент будет постоянно находиться в движении, поэтому ему придают свободное положение. Посредством маховика удается быстро подобрать необходимую позицию.

Чертежи бетономешалок: особенности и виды

Выбор емкости

При наличии соответствующих навыков может быть создана мешалка для арболита своими руками. Чертежи следует выполнять после выбора готовой емкости. Для этого используют металлические или пластмассовые бочки. Специалисты советуют останавливать выбор на емкости, общий объем которой составляет 200 л. Это позволит получить необходимое количество смеси за один цикл. С нуля выполнить установку намного сложнее.

Перед началом работ следует удостовериться в наличии всех необходимых деталей:

- Рама или штырь для создания поворотного механизма.

- Мотор и редуктор.

- Шестеренка.

- Емкость и колесо (штырь для него).

- Заземление.

- Цепочка, выполняющая ограничивающую функцию.

- Специальное крепление на двигатель.

- Ремень.

- Ведущий и ведомый шкив.

- Болт для создания натяжения.

Если подходящей емкости нет, то ее можно сделать своими руками. Необходимо взять сварочный аппарат и лист металла. Его толщина должна быть в пределах от 1,5 до 2 мм. Передняя и задняя часть формируется посредством двух усеченных конусов. Дополнительно в состав входит центральная и бадьевая секция. Чтобы создать бетономешалку для арболита из бочки своими руками потребуются чертежи. Не допустимы утончения. Все швы свариваются прочно и надежно. Работы не следует начинать, если у человека нет опыта работы в данной сфере.

Опорный элемент

Бетономешалка сможет прослужить долго, если внимательно отнестись к ее основе. Если оборудование не будет использоваться в большом строительстве, то в таком качестве может служить стол. Для его изготовления следует купить брусья. Их размер – 10*10 или 15*15 см.

Детали рамы должно плотно прилегать друг к другу. Соединять детали можно с помощью саморезов. После окончания работ стыки промазываются клеевым составом. Конструкция сможет прослужить долго при условии отсутствия больших нагрузок. На металлической конструкции останавливают выбор в случае длительной и регулярной эксплуатации. Рама изготавливается из швеллера или уголка. Их размер должен быть 45*45 см. Для формирования рамы используют сварочный аппарат или обычные болты с гайками.

Как сделать бетоносмеситель? Чертежи станка включают следующие элементы:

- Передние и задние подкосы.

- Угол на лицевой стороне.

- Кольцо подшипника должно быть также закреплено на передней и задней части.

- Ось для колец и пята.

- Ручка для регулировки положения.

При создании чертежей важно предусмотреть место для будущего двигателя или механического привода. Процесс управления должен предотвращать ситуацию с преждевременной выгрузкой содержимого. Если в дальнейшем планируется выгружать раствор посредством наклона бетономешалки, то дополнительно устройство следует снабдить противовесом.

Особенности двигателя устройства

Создание аппарата своими руками возможно посредством подключения к нему двигателя от старой стиральной машинки. Мощности крутящего момента будет вполне достаточно для тщательного перемешивания даже густой смеси. Однако такие моторы не могут работать слишком долго. Они перегреваются от интенсивной нагрузки. Вращение обеспечивается посредством редукторов. Их сбор осуществляется по простейшей схеме – ремень и шкивы. Допускается также использовать двигатель, работающий на одной фазе. При этом должно создаваться не более 40 оборотов за одну минуту.

Умельцы могут также переоборудовать мотор от мотоцикла или мопеда. Его рекомендуется дополнить бочкой. Устройство полностью автономное и работает без электричества.

Смеситель из старой бочки

Такой вариант аппарата считается самым простым. Он приводится в движение посредством физической силы. Отсутствует необходимость тратить средства на оплату счетов за электричество или бензин. Устройство простое, поэтому для его создания нет необходимости делать чертеж.

Следует взять бочку на 200 л. Она должно быть с дном и крышкой. Если такой емкости нет, то ее можно сварить самостоятельно. На крышке и дне следует закрепить фланцы для подшипников. С одной стороны цилиндра делается люк. Его потребуется закрепить на прежнее место с помощью шарниров.

Важно обеспечить прочный запор. В противном случае через него наружу может выпасть определенное количество смеси.

Внутри цилиндра потребуется закрепить вал и ручку под углом в 30 градусов. Благодаря этому удастся добиться устойчивости. Между мешалкой и поверхностью оставляется расстояние, которого будет достаточно для тары. Содержимое цилиндра при помощи рук высыпается удобно.

Недостатки

У каждого вида бетономешалки для арболита есть преимущества и недостатки. Перед сооружением анализируются потребности и дальнейшую сферу использования. Помните, что в результате получают однородный раствор. В таком случае его можно будет использовать. Недостатки моделей:

- Невозможность проведения ремонта вращательной части.

- Масса цилиндра не используется полностью.

- Неправильный выбор заполнителя.

- Неудобство или длительная выгрузка готового материала.

Бетономешалка для арболита – удобный аппарат. С ее помощью удается получить необходимое количество раствора в сжатые сроки. Устройство простое, поэтому его можно сделать своими руками. Потребуется использовать сварочный аппарат. У человека должен быть соответствующий опыт и навыки в данной сфере.

Способы формования арболитовых блоков

О составе и о пропорциях смеси для производства арболитовых блоков мы уже писали в первой части настоящей статьи. Сегодня мы расскажем о том, как правильно формовать и утрамбовывать арболитовую смесь, а также о правилах складирования готовых блоков.

В настоящее время существует несколько способов формования арболитовой смеси:

- Ручное трамбование на полу производственного помещения.

- Ручное трамбование с использованием вибростанка.

- Механизированное трамбование методом вибропрессования.

- Формование на вибростанке с пригрузом.

Какой из них более предпочтителен – зависит от запланированного объема производства.

Рассмотрим перечисленные методы подробнее.

Ручное трамбование на полу

Представленный метод считается наиболее экономичным. Как правило, его применяют, когда необходимо изготовить материал для строительства собственного дома, но иногда этот способ используется при открытии нового производства.

Если денег немного, я бы начал с ручного трамбования (без станка совсем), то есть: ручная трамбовка плюс виброплощадка или просто ручная трамбовка. При объеме 100-120 м³ в месяц – это отличный вариант.

Представленный способ предполагает наличие следующего оборудования:

- смеситель принудительного типа или емкость для ручного замешивания смеси (некоторые используют обычные бетономешалки, но их применение на практике не всегда эффективно);

- стальные формы для блоков;

- ручная трамбовка (стальная);

- ровное основание, на которое будут устанавливаться формы (основание накрывается полиэтиленовой пленкой);

- поддоны для складирования готовых изделий.

Сразу после замешивания арболитовая смесь раскладывается по формам. Формование производится в 2-3 этапа: смесь укладывается в формы послойно, причем каждый слой необходимо последовательно утрамбовывать. Перед трамбованием смесь следует проштыковать, используя узкие вилы.

Какой бы способ формования вы ни выбрали, особое внимание необходимо обратить на конструкцию самих форм. Так, размер формы по длине и ширине соответствует размеру блоков. Высота же формы всегда больше заданного размера. Это делается для того, чтобы в форму смог поместиться необходимый объем неутрамбованной смеси. Коэффициент уплотнения варьируется в следующих пределах: от 1,2 до 1,6. При этом он будет соответствовать средней плотности конструкционного арболита (700 кг/м³). Иными словами, если высота блока у вас равна 37 см, то минимальная высота формы должна быть 44,5 см. Форма наполняется до верхнего края, а затем смесь утрамбовывается до высоты блока (чем выше форма, тем выше будет плотность готовых блоков и, соответственно, выше их прочность).

Блоки можно сразу делать универсальными, чтобы по своим размерам они могли одновременно подходить и для строительства стен (толщиной 37 см), и для строительства перегородок (толщиной 16 см).

Размер –50х37х16. Благодаря всем форумчанам именно этот размер и делаем. Этот блок будет универсальный – стеновой и перегородочный.

Толщина арболитовой стены, защищенной от попадания влаги (изолированной), должна составлять 30 см. Если нет защиты – 37 см.Формы для арболита следует делать либо стальными (из нержавейки), либо деревянными (с обшивкой из нержавеющей стали). Корпус формы должен состоять из двух частей, при этом дно у такой конструкции будет отсутствовать.

Соединяются обе половины с помощью металлических шпилей.

Вместо дна используется фанерная дощечка или ровное основание бетонного пола. Поверхность основания следует накрыть полиэтиленовой пленкой. Это делается для того, чтобы защитить основание от налипания смеси. При этом для защиты боковых и нижних поверхностей формы от налипания арболита можно применять линолеум или специальные растворы. А вот какой вариант защиты использует один из пользователей нашего портала.

Долго мудрили с различной "химией", предназначенной для смазывания металлических форм. В итоге взяли у пищевиков отработанное растительное масло (у нас цена – 650 руб. за 50 литров), попробовали. Уже второй год пользуемся только им. Работает прекрасно.

Стенки арболитовых форм желательно оснастить специальными фиксаторами (защелками).

Срабатывая во время утрамбовывания смеси, они фиксируют трамбовочную крышку в положении, соответствующем высоте блока.

Крышка забивается с помощью стальной трамбовки, которая использовалась для последовательного трамбования нескольких слоев арболитовой смеси.

При ручном способе формования используется несколько форм. Каждая из них рассчитана на 1 или 2 блока. Этот способ позволяет осуществлять распалубку готовых изделий как мгновенно (сразу после формовки), так и спустя определенное время (10-12 часов после формования). Второй вариант позволяет получить более прочные изделия.

Переносить блоки на поддоны желательно, спустя 2-3 дня после распалубки. Складывать блоки друг на друга можно только через 3-4 дня после их изготовления, а складировать изделия в три ряда (по высоте) можно только через 6-7 дней после распалубки.

Несмотря на разницу в плотности блоков, полученных методом ручного трамбования, при соблюдении технологии их прочность всегда будет соответствовать строительным стандартам.

Ручное трамбование на вибростоле

Этот способ формования предполагает использование всех тех приспособлений, которые перечислены в предыдущей главе. Единственное, что придется приобрести дополнительно – это сам вибростол.

В процессе формования блоков арболитовые формы (вместе с основанием, накрытым полиэтиленом) устанавливаются на поверхность вибростола. Затем форма наполняется смесью, которая сразу же проштыковывается тонкими вилами. На следующем этапе в работу задействуется вибростанок. Устройство включается на короткий промежуток времени: 10-30 сек. Точное время работы станка устанавливается опытным путем.

После выключения станка смесь утрамбовывается с помощью ручной трамбовки и фиксирующейся крышки. Сформированные блоки вместе с основанием можно снимать с поверхности вибростола.

Время вибрации арболитовой смеси – это один из решающих факторов, определяющих качество готовых блоков. Длительная вибрация приводит к ухудшению качества изделий.Производить распалубку можно сразу, а можно спустя 10-12 часов после формования.

Преимущества формования на вибростоле состоят в возможности получения блоков с более однородной внутренней структурой. При этом плотность блоков, изготовленных в процессе нескольких замесов, будет отличаться незначительно (чего нельзя сказать о качестве изделий, полученных методом обычного ручного трамбования).

Формование на вибропрессовальном станке

Формование блоков с помощью вибростанка требует наличия основного и вспомогательного оборудования:

- емкость для разбавления хим. добавок;

- мерные емкости для засыпки цемента и наполнителя;

- вибростанок со стальными формами;

- тележки для транспортирования арболитовой смеси (при необходимости);

- деревянные или стальные поддоны для формования (могут быть рассчитаны сразу на несколько блоков);

- стеллажи и поддоны для складирования блоков.

Представленный способ формования требует покупки специального вибростанка, обладающего довольно сложной конструкцией (изготовить такой станок самостоятельно – очень сложно, а оборудование, имеющееся в продаже, нередко требует доработки).

На рынке продается огромное количество разных вибростанков, но, к сожалению, без внесения изменений практически ни один из них не пригоден для производства арболита.

Изменения должны затронуть конструкцию виброплощадки и прессовального механизма. Так, вместо виброплощадки необходимо установить виброударную установку (чтобы цемент при вибрации не стекал с поверхности щепы).

На вибростоле блоки изготавливать нежелательно, так как цементное молочко стремится вниз. Для арболита необходимо ударное встряхивание.

Если при ручном формовании на вибростоле подобная проблема решается предварительным штыкованием, то конструкция вибростанка не предусматривает осуществления этой операции. К тому же, если прессовальный механизм приводится в действие гидравлическими (или пневматическими) цилиндрами, под воздействием сильной вибрации он очень быстро выходит из строя. Все эти проблемы производителю арболита приходится решать самостоятельно.

Некоторые производители используют вариант с винтовым прессом.

На винтовом прессе я уже изготовил более 10000 м3 (за 3 года). Проблем незамечено. Меняем только цепь 2 раза в год, двигатель – 1 раз в 1,5 года, и своевременно производим замену бронзовых шайб (1 раз в год). Думаю, при правильном изготовлении пресса – вариант рабочий.

Конструкцию вибропресса каждый производитель выбирает для себя самостоятельно.

- Формы заполняются арболитовой смесью.

- Смесь подвергается воздействию виброударной установки (в течение 10-15 с).

- Производится прессование смеси (прессование осуществляется либо во время работы виброударного механизма, либо после его выключения).

- Поддон с готовыми блоками переносится на стеллаж.

Складывать блоки один на другой, так же, как и в двух предыдущих случаях, можно не ранее, чем через 3-4 дня после изготовления. Складировать изделия в несколько рядов (по высоте) можно только спустя неделю.

Сушка блоков, в большинстве случаев, происходит при естественной (положительной) температуре. Дополнительная термообработка изделиям, как правило, не требуется.Преимущества изготовления блоков на вибропрессе состоят в максимальной механизации труда и в возможности изготавливать блоки с однородной структурой.

Вибрирование с пригрузом

Теперь перейдем к описанию наиболее распространенного способа формования блоков, который позволяет механизировать технологический процесс и одновременно оптимизировать затраты, связанные с открытием производства.

Вибростанок с пригрузом в настоящий момент можно приобрести на рынке, а имея в наличии соответствующие чертежи, его вполне можно изготовить своими руками (или заказать изготовление на профильном производственном предприятии).

Компактные арболитовые станки с пригрузом чаще всего рассчитаны на одновременное формование только одного блока, поэтому пригруз легко опускается в форму руками.

Как сделать бетономешалку принудительного действия своими руками

Стационарная или передвижная бетономешалка своими руками с ручным или электрическим приводом по производительности не проигрывает промышленным аналогам и ощутимо выигрывает в цене. Сооружают самодельные устройства из материалов, крепежа, емкостей, которые есть в хозяйстве.

СодержаниеИзготовление бетономешалки в домашних условиях

Для сухого замеса, цементного раствора, мешалку для бетона своими руками можно сделать со стационарным или вращающимся барабаном. В приспособлениях первого варианта ингредиенты смешивают вращающиеся лопасти или погруженный в смесь вибратор, во втором варианте компоненты перемешиваются сами под действием гравитации при переворачивании емкости.

Выбор конструкции и материала, что понадобится

Чтобы своими руками изготовить бетоносмеситель принудительного действия, понадобится двигатель (бензиновый, электрический) 2-4,5 кВт, червячный редуктор (передаточное отношение 1 к 50). Для бака (груши) лист металла толщиной 6-8 мм. Профильная труба для рамы под привод и стола для емкости, труба для приводного вала.

Принцип действия стационарной бетономешалки принудительного типа:

- в бак засыпают ингредиенты смеси;

- привод (двигатель, редуктор, ременная передача) заставляет вращаться вал, на котором приварены лопасти,

- компоненты смеси − цемент, песок, гравий, щебень, вода, перемешиваются до однородного состояния;

- готовый бетон (раствор), открыв шибер, выгружают через сливное отверстие.

Простейшее устройство гравитационного типа изготавливают из металлической емкости объемом 60 литров, которую устанавливают на устойчивую раму, сваренную из уголка, металлических труб. Чтобы не вращать бак вручную, устанавливают мотор от стиралки − 120 Вт, 1200 об/мин.

Для вращения груши бетономешалки используют ступицу, маховик, бендикс от легкового автомобиля.

Оптимальной скорости вращения вала добиваются с помощью самодельного цепного редуктора с передаточным отношением 1 к 20. Для его сборки берут:

- 2 шкива;

- 2 звездочки;

- 1 цепь;

- 1 ремень.

Производительность смесителя гравитационного типа с объемом бака 60 л – 40 л качественного бетона за один замес.

Чертежи и устройство простых бетономешалок

Самодельная бетономешалка любого типа рассчитана на приготовление определенного объема смеси. Начинают изготовление устройства с выбора подходящей схемы. Она должна соответствовать объему строительных работ, финансовым возможностям.

Определяют какой тип привода будут применять. Ручной, если на участке нет источника электроэнергии, или электрический. Учитывают параметры, которые важны при выборе движка и редуктора:

- для замешивания 1 л раствора расходуется мощность 20 Вт;

- качественную смесь получают, если скорость вращения вала − 30-50 об/мин.

Если редуктор выдает в минуту меньше оборотов, то увеличивается время замешивания.

Когда вал вращается со скоростью, превышающей 50 об/мин, раствор разбрызгивается по сторонам, компоненты смеси плохо перемешиваются.

Бетономешалка принудительного типа из жестяной кастрюли

Для приготовления раствора разной жесткости подходит бетоносмеситель принудительного действия, у него универсальное назначение. На самодельном стационарном или передвижном устройстве перемешивают сухие, мокрые, увлажненные смеси. Для простейшей домашней модели нужна жестяная кастрюля, примерные габариты:

- глубина − 50 см;

- диаметр – 60 см.

За основу берут схему заводской бетономешалки принудительного действия с вертикальным расположением смесительного вала.

Ее упрощают, ограничиваясь одним разгрузочным люком. Устанавливают электродвигатель от бытового устройства. Для перемешивания ингредиентов смеси делают лопасти из стального листа либо раму из прута. Ротор (вал приводной) делают из трубы, в качестве крепежа используют:

- арматуру;

- куски швеллера;

- уголок.

Из швеллера (уголка) сваривают станину. В днище вырезают отверстия: в центральной части – для установки вала, сбоку – для разгрузочного люка.

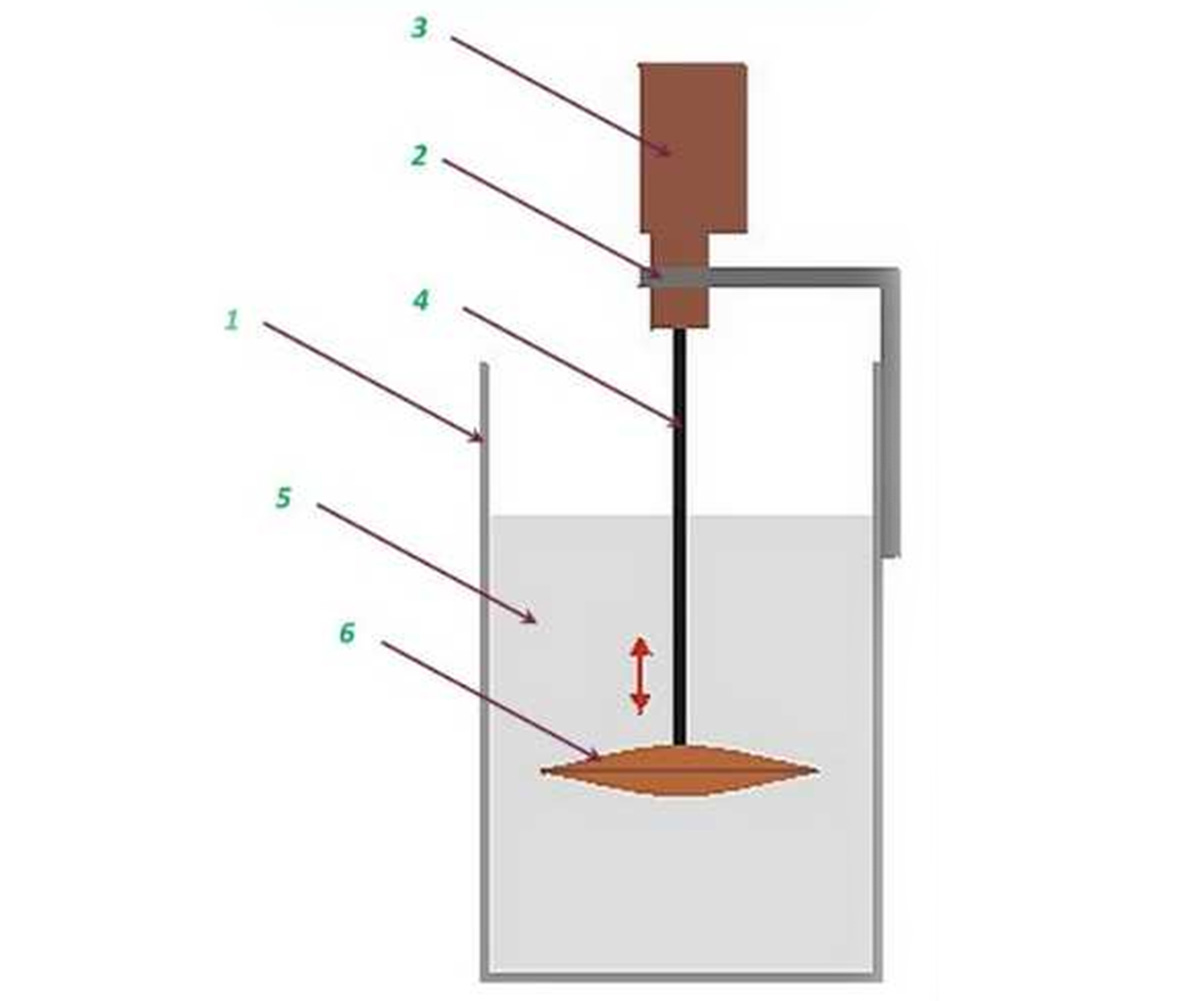

Вибрационная бетономешалка из перфоратора

Эту конструкцию выбирают, если нужен раствор высокого качества. Чаще всего рабочую емкость делают из газового баллона. Стенки бака должны быть толстыми, а его диаметр соизмерим с размером вращающегося элемента.

Производительность такого смесителя не более 20 л за один замес − низкая по сравнению с потребляемой электроэнергией.

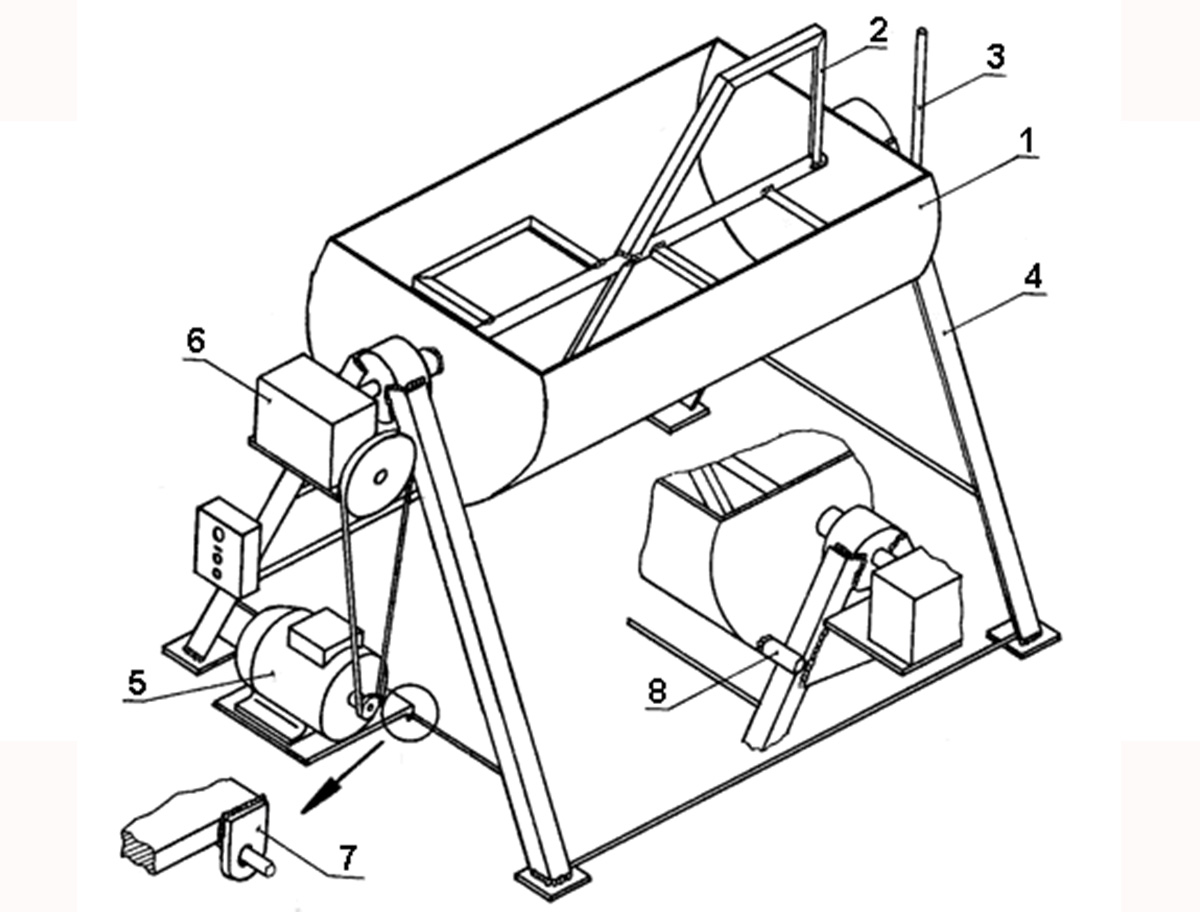

Вибратор (6) изготавливают из двух соединенных вместе металлических тарелок. Их подбирают по диаметру, который должен соответствовать размеру рабочей емкости и мощности перфоратора. Условие – 15-20 см на 1 кВт.

Корпус (1) для перемешивания компонентов раствора должен быть высоким, круглой формы. К одной из стенок крепят кронштейн (2). Он необходим для фиксации устройства (3), генерирующего виброимпульсы. Функции генератора выполняет перфоратор мощностью 1300-1500 Вт. Шток (4) подбирают так, чтобы вибратор во время замешивания располагался по центру приготавливаемой смеси.

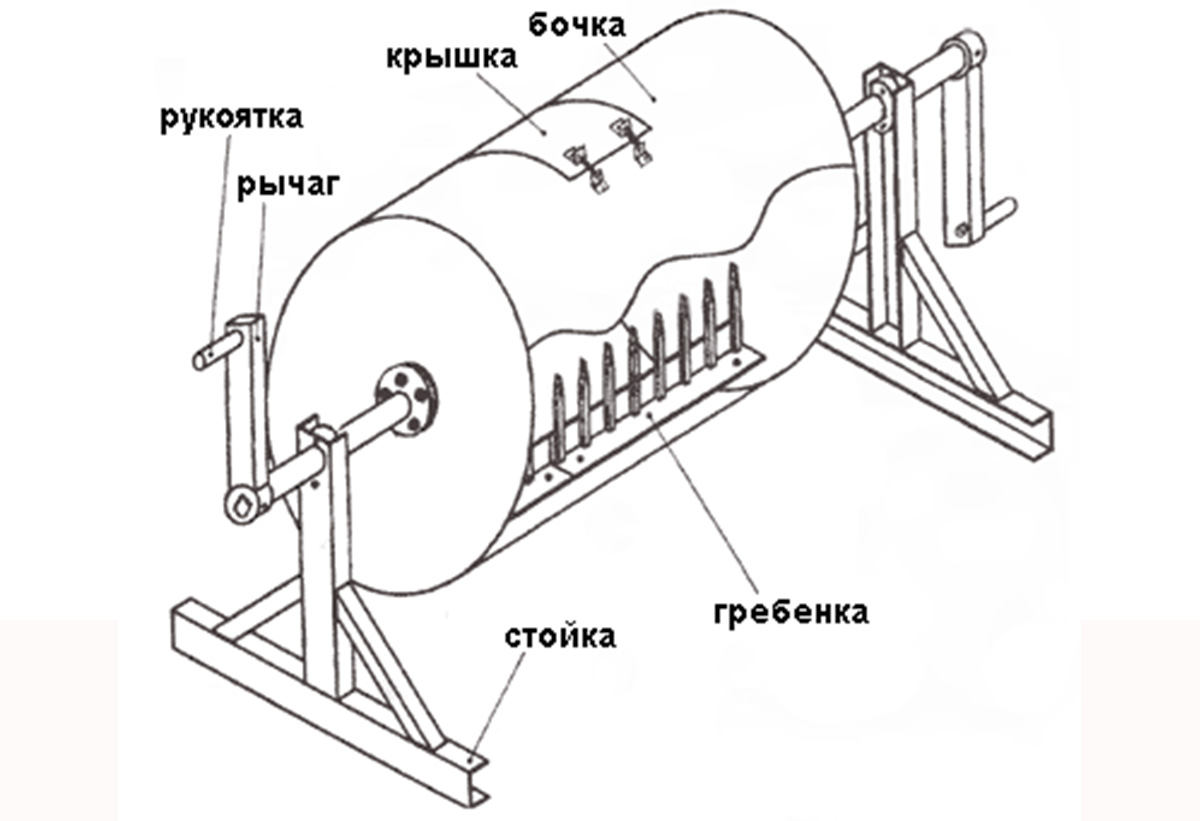

Бетономешалка с ручным приводом из бочки

Устройство бетономешалки из бочки с горизонтальным валом наглядно показано ниже на рисунке. Для загрузки компонентов сбоку вырезают прямоугольное отверстие – 240 × 300 мм. Вертикальные стойки сваривают из 2 отрезков швеллера, уголка.

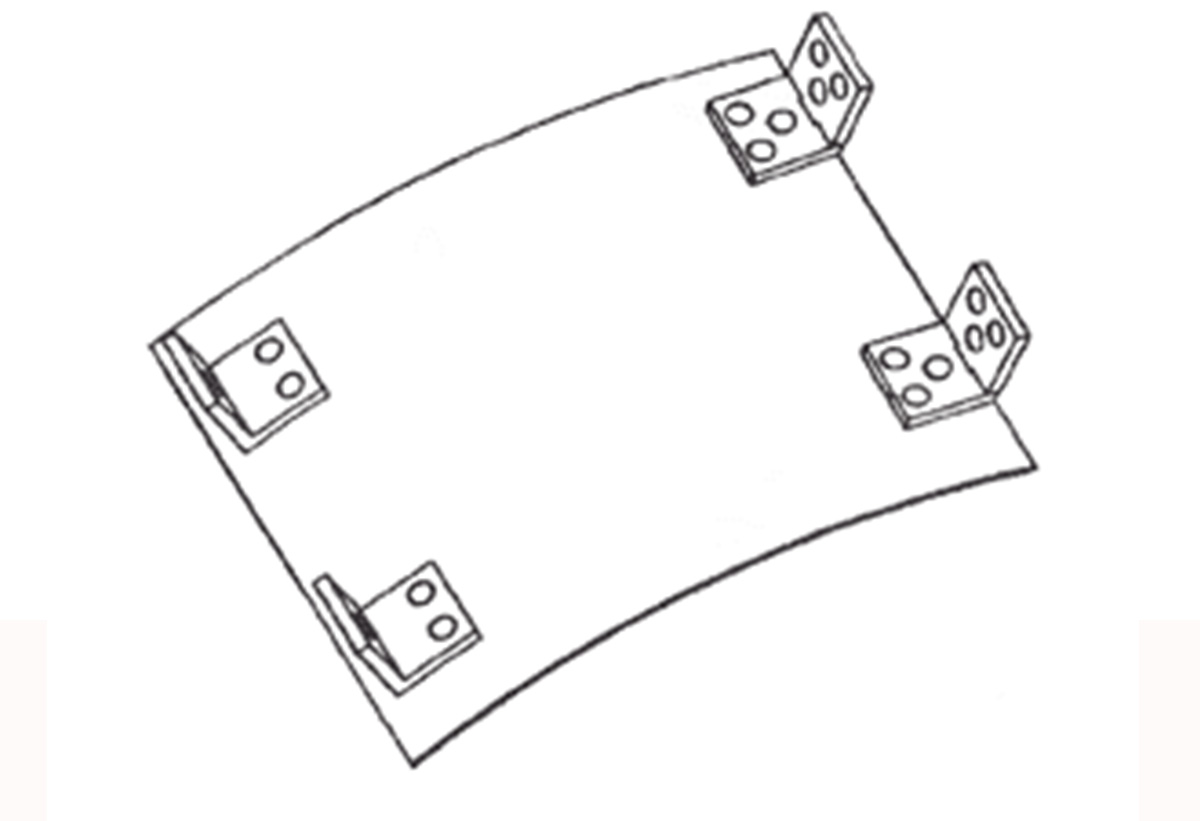

Для вала, его изготавливают из стальной трубы диаметром 40-50 мм, вверху стоек, используя болтовое соединение (М10), устанавливают посадочные места подшипников. Крепят вал на фланцы, их нужно 4 штуки – 2 снаружи, 2 внутри, последние предотвращают разрыв стенок емкости.

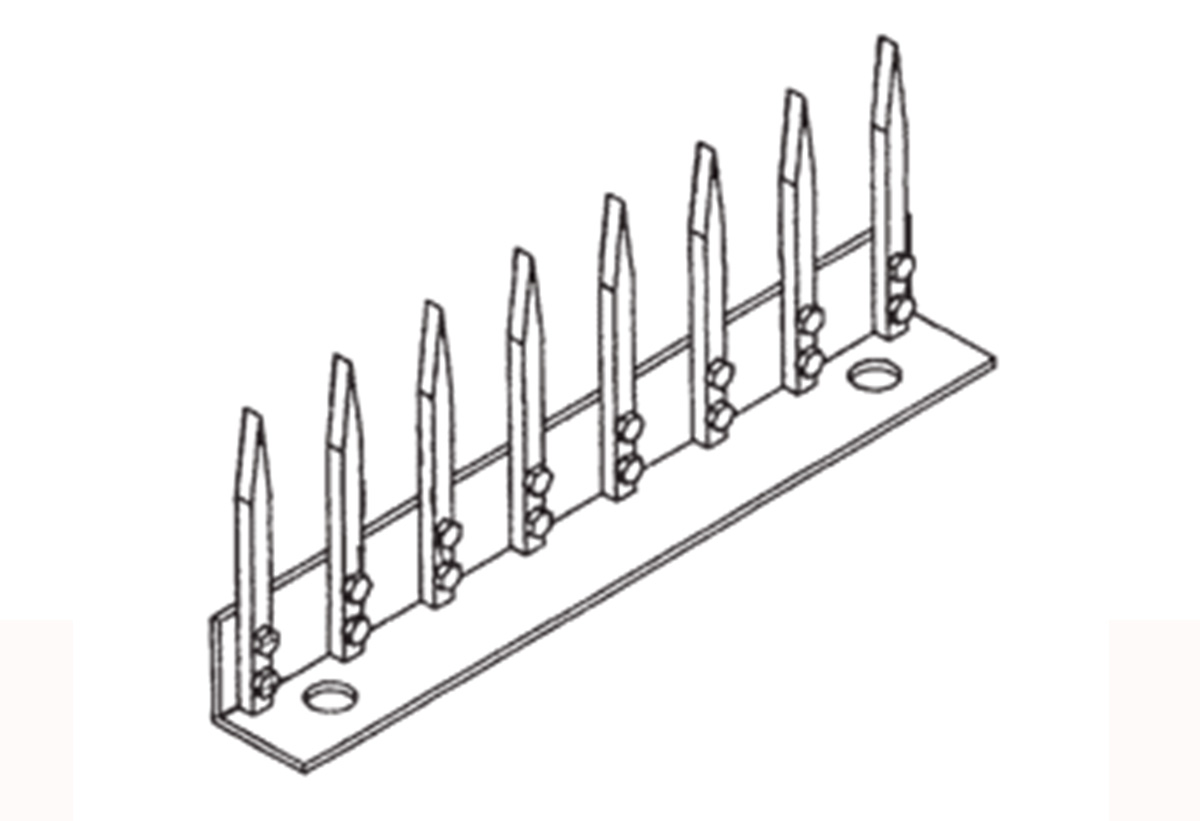

Фланцы крепят к донной части болтами М8, гребенку – М6.

Для лучшего смешивания ингредиентов раствора на внутренние стенки с помощью болтовых соединений устанавливают гребенку (длина 760 мм), делают ее из штырей и уголка 50 × 50 мм. Параметры:

- шаг – 5 см;

- диаметр – 12 мм;

- длина – 15 см.

Для вращения на приводной вал устанавливают два рычага. Используют подручный материал для их изготовления. Рукоятки делают оптимальной длины, чтобы обхватывать их обеими руками во время работы.

Люк крепят к стенке бочки шарнирами, обычно используют карточные петли (неразборные). Для герметизации края загрузочного отверстия оклеивают кусками мягкой резины. Берут полоски толщиной около 8 мм. Для фиксации люка в рабочем состоянии используют специальные карабинные защелки, или прикрепляют на стенку и крышку 2 уголка с высверленными отверстиями для стяжных болтов.

Как сделать бетономешалку своими руками, пошаговое руководство со схемами и чертежами

Представленная ниже схема наглядно указывает, как сделать бетономешалку, используя обыкновенный бидон. Для больших строительных работ такое приспособление не годится, но эффективно при замешивании небольших объемов бетона, раствора.

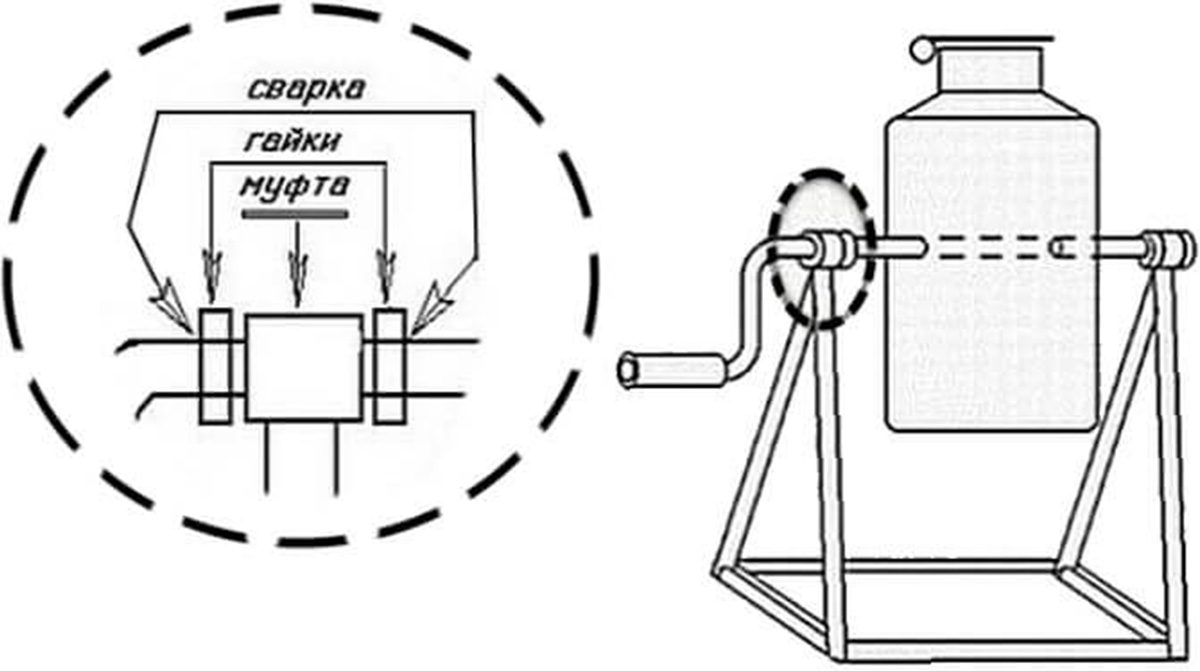

Горловина обеспечивает необходимую герметичность, через нее засыпают ингредиенты и выливают готовую смесь. Основание варят из швеллера (уголка). Муфты закрепляют на упорах. Отверстия для поворотного вала просверливают на одной линии.

Как изготовить недорогую бетономешалку из стальной 200 литровой бочки и электрического двигателя от стиралки

Бетономешалка из бочки 200 литров своими руками для приготовления смеси любого состава с электрическим приводом собирается просто. Нужен сварочный аппарат, болгарка, движок от стиральной машинки. Корпус (1) обеспечивает удобную загрузку песка, щебня, других ингредиентов, выгрузку готового раствора. У бочки отрезают верхнюю треть от диаметра.

Две опоры, на схеме они обозначены номером 4, варят из стальных уголков. Для устойчивости их соединяют арматурой, по одной стороне вверху и внизу, по другой – только снизу, чтобы подкатывать вплотную тачку, ставить другую тару. Чтобы облегчить выгрузку готового раствора, приваривают ручку (3).

На схеме 2 приведены пять элементов подвески:

Каждый подшипник защищают сальником.

Одним концом подвески приваривают к торцам бочки на двести литров, ролики продляют срок службы. Установка подшипников облегчает поворот рабочей емкости при выливании готовой смеси. На поворотный вал бетономешалки, сделанной своими руками из 200 литровой бочки, приваривают 4 лопасти (схема 1, деталь 2). Их сваривают из кусков уголка (25×25 мм). От них до стенок емкости оставляют зазор не более 2 мм.

Мотор от стиральной машинки (5) и червячный редуктор (6) обеспечивают валу смесителя нужную скорость вращения. Оптимальное значение – 48 об/мин. Раствор разбрызгивается при больших оборотах. Подбирая шкивы нужного диаметра, добиваются требуемой скорости вращения.

Человек, свободно владеющий сварочным аппаратом, имеющий слесарные навыки, читающий схемы, чертежи, изготовит растворосмеситель, по производительности не уступающий заводским моделям.

Какое оборудование необходимо для производства арболита

Арболитовые блоки пользуются большой популярностью у владельцев частных домов, которые сами занимаются строительством и считают, что арболит своими руками – это легко; а также у небольших подрядных организаций, которые строят коттеджные поселки и экодома. Изготовить такие блоки не составляет особого труда, да и оборудование для производства арболита не является очень сложным. И если вы решили заниматься малым бизнесом, производя арболитовые блоки, то вы на правильном пути. На первом этапе надо определиться с помещением, в котором будет размещена технологическая линия; решить вопрос с подвозом, складированием и сушкой щепы; а также хранением готовых изделий.

Общие требования

Требования, предъявляемые к помещению, в котором планируется организация линии мини-завода по изготовлению арболитовых блоков:

- лучше если помещение будет располагаться недалеко от источников сырья, что позволит минимизировать расходы на доставку составляющих арболита (в сельской местности и в пригороде песок довольно дешево стоит, а щепу, опилки или стружку можно доставлять с ближайшей лесопилки);

- рекомендуется использовать нежилое помещение (приблизительный размер – 25 х 15 метров, а высота – около 5 метров), утепленное, так как оптимальная температура должна варьироваться в пределах от 18˚ до 21˚ С в зимнее время (это позволит блокам из арболита равномерно высыхать);

- оконные проемы не должны превышать 7-9% от площади стен;

- предусмотреть наличие двух шлюзов: для доставки сырья и выгрузки арболитовых блоков;

- для работы оборудования необходима трехфазная электросеть с напряжением в 380 вольт;

- оснащение противопожарными датчиками и средствами пожаротушения (гидрантами, огнетушителями) обязательно.

Подводим итог: линия может располагаться в любом сарае, коровнике или ангаре, монтаж которого можно быстро произвести, при условии, что они отвечают вышеизложенным требованиям.

Требования к сырью:

- для предотвращения усадки блоков в процессе производства песок надо приобретать «немытый»;

- цемент рекомендуется хранить в заводской упаковке вплоть до момента начала процесса изготовления блоков;

- в производстве используется только сухая щепа (во избежание процессов гниения в готовых изделиях);

- прочность готового изделия после высыхания зависит от размеров щепы, которые в идеале должны быть следующими: длина – до 25 миллиметров, а ширина – до 5 миллиметров).

Состав производственной линии

В состав технологической линии для изготовления арболитовых изделий входит следующее оборудование:

- щепорез, необходимый для измельчения щепы (рубительная машина); этот станок необходим в случае если вы не хотите закупать щепу у сторонней организации, а планируете наладить ее производство своими силами;

- сушилка для щепы (тепловая пушка может с успехом использоваться для этих целей);

- бетономешалка для арболита принудительного типа (растворомешалка), используемая для приготовления раствора;

- дозатор смеси;

- вибростол или вибропресс;

- формы;

- конические емкости для цемента и песка, выполненные из листового металла;

- конвейер для подачи сырья;

- конвейер для подачи арболитовой смеси к участку трамбовки;

- приемный бункер, из которого щепа транспортируется в рубительную машину;

- металлические поддоны для арболитовых блоков.

Машина для производства щепы (щепорез)

Пни, корни, ветви деревьев, обломки стволов, а также отходы лесообрабатывающих производств – все это можно переработать в щепу, используя рубильные (широко используется и другой термин – рубительные) машины. Еще их называют древесными дробилками, шредерами или просто щепорезами.

В качестве щепорезов чаще всего применяются барабанные рубительные машины. Перерабатываемое сырье подается на автоматическом транспортере. Далее материал захватывается зубцами в приемном окне станка и постепенно подается в камеру переработки. Щепорез состоит из двух барабанов: внутреннего с отверстиями, через которые высыпается готовая щепа, и внешнего, который является защитой от разлета древесного сырья. Внутри подобного щепореза на оси закреплено несколько стальных ножей. В процессе вращения шаг за шагом от древесины отрезаются мелкие куски, а далее они выбрасываются на транспортер выгрузки. Барабан закреплен на раме и вращается с помощью электродвигателя. Размер получаемой щепы – 5-30 миллиметров в зависимости от выноса ножа и настройки. После изготовления щепы необходима ее сушка либо в хорошо проветриваемом помещении, либо в сушильной камере. Щепорез является незаменимым станком для производства арболита.

На заметку! Щепа, прошедшая две ступени обработки (сначала в рубильной машине, а затем в молотковой мельнице) обладает лучшими характеристиками.

Сушилка для щепы

Одним из главных условий получения высококачественных блоков является использование в смеси сухой щепы. Поэтому сушка является очень важной операцией. Сам агрегат для сушки – это приспособление, состоящее из двух барабанов: внешнего с отверстиями для подачи теплого воздуха от тепловой пушки и внутреннего вращающегося барабана для перемешивания щепы.

Растворомешалка

Следующим этапом технологического цикла является приготовление смеси в бетономешалке, которая представляет собой емкость, объем которой можно рассчитать, исходя из планируемой производительности. Например, для изготовления арболитовых блоков в размере 800-1000 штук вам понадобится емкость объемом около 5 мᶟ. Внутри емкости расположены лопатки, осуществляющие размешивание раствора. Они приводятся в движение с помощью двигателя, закрепленного над мешалкой для производства арболита.

Формы

Формы изготавливаются из металла, с боковыми ручками и съемными верхней и нижней крышками. Размер формы должен соответствовать размеру блока. Матрицы рекомендуется оборудовать защелками, которые будут фиксировать крышку в положении, которое соответствует высоте блока в тот момент, когда смесь утрамбовывается.

Вибростол

Вибростол – это стальная поверхность, соединенная со станиной при помощи пружин. Стол вибрирует за счет вращения эксцентрика (груза со смещенным центром тяжести), который насажен на ось двигателя, смонтированного на нижней поверхности стола (чертежи и инструкции для изготовления вы найдете в Интернете).

Вибропресс

Применение вибропресса для изготовления арболита позволяет получать изделия повышенной плотности. В стальную форму заливается смесь, накрывается крышкой и помещается в вибропресс, в котором под действием домкратов и вибрации материал усаживается.

Сушка готовых блоков

В заключении

Изготовление блоков из арболита считается весьма доходным бизнесом. Самое главное — это станок для производства арболита и еще несколько приспособлений. Но при нехватке денежных средств можно организовать изготовление арболитовых блоков своими руками, используя свой сарай на приусадебном участке.

бетономешалка своими руками для арболита

Бетономешалка с ручным приводом для арболита из бочки, самый наверное простой вариант, не надо подшипников.

Мешалка для арболита своими руками

มุมมอง 5K 8 หลายเดือนก่อน

Материал, технические данные, приблизительная стоимость.

Бетономешалка из бочки своими руками практически даром изготовление и испытания.

มุมมอง 114K 2 ปีที่แล้ว

Помощь каналу Приват Банк 5168 7574 0847 8420 Бондаренко Елена Константиновна Как из бочки можно сделать .

Гараж из арболита.Бетономешалка для арболита.Своими руками.

มุมมอง 48K 5 ปีที่แล้ว

Бетономешалка принудительного типа для ОПИЛКОБЕТОНА ,АРБОЛИТА ,

มุมมอง 118K 4 ปีที่แล้ว

Бетономешалка для арболита 2.

มุมมอง 16K 4 ปีที่แล้ว

Арбомес + бетономешалка + мешалка для арболита + своими руками

มุมมอง 26K 3 ปีที่แล้ว

Бетономешалка из бочки 200 литров принудительного действия обзор бетономешалки для арболита.

СМЕСИТЕЛЬ АРБОЛИТА 1 5 куба 14 10 2019

มุมมอง 1.5K ปีที่แล้ว

Производство смесителе для арболита. Необходимы для повышения производительности при строительстве из .

Самодельная бетономешалка из 200 литровой бочки

มุมมอง 123K 6 ปีที่แล้ว

Бетономешалка принудительного типа своими руками из 200 литровой бочки.

มุมมอง 53K ปีที่แล้ว

Продолжаю выкладывать видеоролики о бетономешалке. В этой серии показываем, как приваривали дно к корпусу и как .

Арбилдинг. Арбомес + арболитомес + мешалка арболита + своими руками

มุมมอง 13K 2 ปีที่แล้ว

Арбомес, арболитомес, мешалка арболита своими руками, бетоносмеситель принудительного типа с горизонтальным .

Арболит - ловушка для неопытных

มุมมอง 140K 4 ปีที่แล้ว

Арболит как разрекламированный чудо-материал, который позволяет экономить, может заманить в свою ловушку и не .

Арболитомес своими руками

มุมมอง 7K 2 ปีที่แล้ว

Арболитомес.

Бетономешалка для арболита -принудительного типа

มุมมอง 210K 7 ปีที่แล้ว

Пришлось делать самому, так как все говорят , что на гравитационной бетономешалке арболитровую смесь качественно .

Читайте также: