Автоклав для доски своими руками

Основное оборудование для пропитки древесины

Автоклавные пропиточные установки представляют собой сравнительно сложные устройства, состоящие из ряда узлов и агрегатов. Их обычно проектируют для того или иного конкретного способа пропитки и определенного вида пропитывающих жидкостей (масел, водных растворов и др.). Они могут быть стационарными или передвижными.

Оборудование автоклавных установок (рис. 7.17, 7.18) может быть разделено на следующие группы:

- резервуарное;

- пневмогидравлическое;

- тепловое;

- контролыю-регулирующее;

- вспомогательное.

Резервуарное оборудование.

Пропиточный автоклав тупикового типа изготавливают в виде цилиндрического стального резервуара, рассчитанного на рабочее давление до 1,2 МПа. Он имеет два полусферических днища, одно из которых глухое, а другое представляет собой съемную крышку. Крышки автоклавов современных конструкций снабжены герметичными запорными устройствами с гидравлическим или пневматическим приводом. У автоклавов проходного типа вторая крышка тоже съемная.

Автоклавы устанавливают горизонтально или с небольшим уклоном в сторону сливного трубопровода. Размеры их зависят от заданной производительности установки и размеров пропитываемых материалов.

Поворотный автоклав фирмы Шольц (Германия) позволяет пропитывать материалы как в горизонтальном, так и в вертикальном положении, что дает возможность защищать только нижнюю часть столбов, которая будет заглублена в землю.

Автоклавы оборудуют предохранительными клапанами и штуцерами для присоединения трубопроводов, а также датчиками уровня жидкости, температуры и давления. Снаружи их покрывают при необходимости теплоизоляцией. В нижней их части прокладывают рельсовую колею для закатки вагонеток. Под рельсами и между ними монтируют гладкотрубные паровые калориферы, предназначенные для поддержания заданной температуры пропитывающей жидкости.

Изготовление пропиточных автоклавов машиностроительные заводы осуществляют по индивидуальным заказам. В некоторых случаях для пропитки можно использовать автоклавы, выпускаемые серийно для других отраслей промышленности, например, производства цемента.

Маневровый автоклав предназначен для межоперационного хранения пропитывающей жидкости и ее предварительного нагрева до температуры, заданной режимом. Его обычно устанавливают над пропиточным автоклавом и оборудуют гладкотрубными паровыми калориферами повышенной мощности, воздушными мешалками, люками для осмотра и чистки, штуцерами для присоединения трубопроводов и датчиков.

Маневровые автоклавы могут работать при повышенном или только при атмосферном давлении. В первом случае их делают конструктивно аналогичными пропиточным автоклавам (но без съемных крышек). Во втором случае для их изготовления можно использовать цилиндрические резервуары, серийно выпускаемые заводами химического машиностроения и выдерживающие давление до 0,17 МПа. Иногда вместо маневровых автоклавов применяют открытые баки, устанавливаемые под пропиточными автоклавами.

Вместимость маневрового автоклава или бака должна быть достаточной для заполнения жидкостью загруженного пропиточного автоклава, включая жидкость, поглощаемую древесиной при пропитке.

Мерник (рис. 7.19) служит для ведения контроля за величиной поглощения древесиной жидкости в процессе пропитки. Он представляет собой стальной герметичный цилиндрический резервуар, установленный вертикально и снабженный устройством для дистанционного измерения уровня жидкости. Мерники вместимостью 10, 16 и 25 м3 для крупных пропиточных установок изготовляют заводы нефтяного машиностроения на рабочее давление 0,6; 0,8 и 1,6 МПа.

Бак-смеситель предназначен для подготовки пропитывающих растворов. Смесители, обычно имеющие цилиндрическую форму, рассчитывают на рабочее давление не более 0,1 МПа. Их оборудуют гладкотрубными калориферами, воздушными (рис. 7.20, 7.21) или механическими мешалками.

Резервуары-хранилища предназначены для хранения запасов пропитывающих масел. Число и вместимость хранилищ зависит от производительности пропиточной установки. Их оборудуют устройствами для нагрева и учета расхода жидкостей

Пневматическое оборудование.

Вакуум-насос создает пониженное давление (вакуум), которое необходимо:

- в пропиточном автоклаве в начале и конце процесса пропитки;

- в маневровом автоклаве и других резервуарах для засасывания в них жидкостей;

- в пропиточном и маневровом автоклавах для удаления паров воды при сушке древесины в пропитывающей жидкости под вакуумом.

В пропиточных установках большой производительности используют преимущественно ротационные водокольцевые вакуум-насосы РМК-3,

РМК-4 и улучшенной конструкции BBH-12. Глубина создаваемого ими вакуума - 0,09 МПа. На установках малой производительности устанавливают вакуум-насосы BBH-1,5; ВВН-3; ВВН-6 (цифра характеризует производительность насоса, м /мин).

Жидкостный насос предназначен для перекачки пропитывающих жидкостей из одного резервуара в другой, а иногда для создания жидкостного давления. Наиболее используемы центробежные насосы типа X, обеспечивающие производительность 1,5. 600 м3/ч и напор 0,12. 1,5 МПа. Марку насоса выбирают в зависимости от требуемых производительности и напора, а параметры выбранного насоса устанавливают по его индивидуальной характеристике.

Компрессор обеспечивает получение сжатого воздуха, используемого:

- для создания в пропиточном и маневровом автоклавах воздушного давления при пропитке способом ДДВ;

- для перемещения жидкости из пропиточного автоклава в маневровый после выдержки древесины под избыточным жидкостным давлением;

- для достижения и поддержания жидкостного давления в пропиточном автоклаве и мернике;

- для перемешивания жидкости в процессе приготовления растворов и их нагревания.

На крупных пропиточных заводах используют компрессоры BK-200, ВВК-240, 2Р-10/20. Рабочее давление их 0,8. 1,2 МПа. На установках небольшой мощности применяют компрессоры ВК-25-3, ВУ-3/8, ВУ-6/8 производительностью 2,5. 1,35 м3/мин.

Аккумуляторы - цилиндрические вертикальные резервуары, содержащие запас сжатого воздуха давлением 1,2. 1,6 МПа. Использование аккумуляторов позволяет:

- сократить сроки создания воздушного давления в пропиточных автоклавах;

- надежнее поддерживать заданное давление;

- обеспечивать заданную работу компрессора (компрессор может работать на заполнение аккумулятора независимо от автоклава, поэтому его мощность может снижаться, а коэффициент полезного использования повышается).

Аккумуляторы и компрессоры обычно монтируют в отдельных помещениях - компрессорных. Вместимость аккумуляторов 10. 25 м для крупных и 2. 6 м для небольших пропиточных установок.

Тепловое оборудование.

Конденсатор - теплообменный аппарат, служащий для конденсации отсасываемых из автоклава паров воды или пропитывающей жидкости. Его устанавливают на трубопроводной линии между автоклавом и вакуум-насосом. Конденсатор имеет патрубки для ввода свежей охлаждающей воды, ввода паров и вывода конденсата, стекающего затем в специальный сборник (рис. 7.22). В автоклавах применяют поверхностные конденсаторы, в которых охлаждение и конденсация паров происходят внутри металлических трубок, охлаждаемых с поверхности водой.

Калорифером называют теплообменный аппарат, предназначенный для передачи теплоты от теплоносителя к жидкости. В зависимости от применяемых теплоносителей калориферы делятся на паровые, водяные, огневые и электрические. Чаще используют паровые и водяные калориферы.

Контрольно-регулирующее оборудование.

В пропиточных установках используют приборы и устройства для измерения давления (моновакуумметры), глубины вакуума (вакуумметры), температуры, уровня жидкости в резервуарах. Параметры режима пропитки регулируют посредством вентилей, задвижек на трубопроводах. Современные пропиточные установки снабжены автоматическими регуляторами температуры и давления.

К вспомогательному оборудованию пропиточных установок относятся транспортные механизмы, весы, дозаторы, дробилки для измельчения твердых компонентов защитных препаратов, отстойники или сепараторы для очистки жидкостей и т.п.

Пакетоформирующая машина (рис. 7.23) работает следующим образом. Пакет сухих пиломатериалов автопогрузчиком подается к линии. Рабочие вручную поштучно укладывают доски на склизы, по которым они скатываются до упора. С конвейера пиломатериалы с постоянным шагом подаются на гибкие прокладки и наматываются, образуя при этом цилиндрический пакет. Гибкие прокладки предотвращают рассыпание пакета при транспортировке. После формирования барабана заданного диаметра оператор отключает питатель и подача пиломатериалов прекращается. Сбрасыватель поворачивается, и барабан с пиломатериалами укладывается на опоры колесной платформы, подвозится к автоклаву и загружается в автоклав.

Автоклав для пропитки древесины своими руками

Без гнили, плесени и древоточцев: все о современной биозащите древесины. Бонусом — ГОСТовский рецепт самодельного антисептика

Причины разрушения древесины

Черные, синие и зеленые пятна — это результат поражения деревоокрашивающими грибками. Они изрядно портят внешний вид дерева, но не влияют на цельность ее структуры и механические свойства. Казалось бы, дело только в эстетике и, если вам все равно, можно закрыть на это глаза. Но нет. Если своевременно не остановить очаг поражения, деревоокрашивающие микроорганизмы создадут благоприятную среду для развития дереворазрушающих грибков. А это уже история с менее радужным исходом.

Чернота и синева довольно стремительно переходят в гниль и вызывают разрушение древесины. Когда это происходит с уличной скамейкой — просто досадно, а если, например, с балкой, то бездействие может привести к обрушению дома. Стремительнее всего повреждаются деревянные конструкции, контактирующие с землей, пребывающие в условиях постоянной влажности или при отсутствии вентиляции.

Теперь о насекомых. Жуки-древоточцы, муравьи и другие недоброжелатели обосновываются внутри древесины и начинают питаться целлюлозой, которая является не чем иным, как углеводами. К чему это приводит — попробуем объяснить на пальцах. Целлюлоза и лигнин — два главных строительных компонента, от которых зависят физические свойства древесины. Одеревеневшие клеточные оболочки можно сравнить с железобетоном: лигнин, со своей полимерной структурой и высокой прочностью на сжатие, выполняет функции бетона, а целлюлоза — роль армирующего каркаса. Что произойдет с железобетонной конструкцией без арматуры — представить несложно: она потеряет прочность и рассыплется. То же самое ждет древесину, когда насекомые завершат свою углеводную трапезу.

Защитить дерево от физических и биологических факторов помогают разные виды обработки. Барьером от влаги, солнечных лучей, помета птиц и прочих физических факторов являются краски и другие пленочные покрытия. Ими обрабатываю в основном уличные конструкции. А вот биозащита нужна как внутренней, так и уличной древесине.

Какие бывают антисептики: поверхностные, консервирующие, грунтовочные

Для биозащиты древесины используют специальные средства — антисептики. Они отличаются:

В первую очередь важно запомнить, что антисептики бывают двух видов: поверхностной защиты и глубокого проникновения. Первые обычно используют для профилактики «здоровых» деревянных конструкций — они не рассчитаны на глубокое проникновение внутрь древесины, но хорошо работают как превентивное средство. А также их применяют для борьбы с относительно небольшими очагами биопоражения или когда проблемы только начинаются: древесина поменяла цвет, на ней образовалась плесень или наблюдается активность насекомых.

Пропитки глубокого проникновения, которые еще называют консервирующими антисептиками, обладают повышенной стойкостью к вымыванию и, как правило, работают против всех видов биологической активности. Они защищают древесину на срок 20–35 лет. За счет высокой концентрации биоцидов, входящих в состав таких консервирующих средств, обработанное дерево меняет цвет. Оно может становиться темно-бурым, желтым, иногда зеленоватым — все зависит от особенностей того или иного состава. Такими антисептиками обрабатывают конструкции, защита которых имеет первоочередное значение при этом требования к эстетике отсутствуют: это венцы деревянных домов, лаги, стропила, балки, черновые полы, подвальные конструкции и т. д.

О грунтах-антисептиках

Эта категория средств традиционно стоит особняком. Грунтовочные антисептики не только защищают древесину от биологической активности, но и создают на поверхности дерева особую подложку, которая улучшает сцепление финишного покрытия. Обычно грунтовочные антисептики наносят перед покраской. За счет чего обеспечивается фунгицидная подложка, препятствующая появлению плесени, грибков, синевы под слоем краски или другого пленкообразующего покрытия. Вместе с этим предварительное грунтование уменьшает впитываемость древесины, за счет чего финиш ложится ровно, а его расход снижается на 20–30%.

Антисептирующие грунты используют как профилактическое средство. Если древесина уже подвержена биологическому поражению, сначала лучше обработать ее биоцидами глубокого проникновения и уже после этого использовать грунт.

Грунты-антисептики также используют как самостоятельное средство. Например, их применяют для временной консервации, когда нужно приостановить деревянное строительство в межсезонье. А также грунт колеруют и наносят на поверхность древесины как самостоятельное декоративно-защитное покрытие.

Как работают антисептики

Если не вдаваться в химию, то по принципу действия антисептики можно разделить на те, которые просто уничтожают всю биологическую активность и те, которые действуют более деликатно — делают древесину непригодной для насекомых и микроорганизмов.

Большинство средств работают по весьма топорному принципу. В их состав входят отравляющие вещества, которые уничтожают агентов разрушения — грибки, плесень, личинок. Такие антисептики эффективно уничтожают микроорганизмы, но вместе с тем — небезопасны. Яды, входящие в их состав, могут вызывать аллергические реакции и представлять реальную угрозу для домашних животных, а соли — способствовать ускоренному разрушению древесины.

Более прогрессивные средства биозащиты не влияют на самих паразитов, а меняют среду их обитания. Такой эффект может достигаться, например, введением в состав особых микроорганизмов. Они проникают в структуру дерева и делают ее непригодной для насекомых или грибков. Последние вынуждены либо менять среду обитания, либо погибать. Такой механизм защиты считается самым экологичным и безопасным.

Как выбрать антисептик

Итак, вы определились какой антисептик подходит под ваши нужды: поверхностный, глубокого проникновения или грунтовочный. Но это только начало. Дальше вас наверняка удивит, что ценовой разлет средств очень большой. Объяснить все традиционным «это накрутка за бренд» — не получится. Чтобы понять, чем один продукт отличается от другого и не разочароваться в покупке, рекомендуем вдумчиво читать характеристики, обращая внимание на следующие важные моменты.

А если купленный материал уже антисептированный? Стоит ли заморачиваться с повторной обработкой?

Здесь нам сложно дать однозначный ответ, поэтому давайте по порядку. Первым делом необходимо выяснить, о каком антисептировании вам заявляет продавец.

Сырые бревна и кряжи подвергаются первичной антисептической обработке, которая предотвращает поражение деревоокрашивающими грибами в первые 24 часа после спила. Ее нельзя считать полноценной биозащитой — это временные меры. Перед использованием в строительстве такой материал нуждается в обработке.

Другое дело — это глубокое антисептирование, которому подвергают брус, оцилиндрованные бревна и обычные доски. Но и здесь нельзя быть на 100% уверенным в результате. Важно понимать, каким именно способом производилась антисептическая пропитка. В промышленных условиях используют несколько методов.

Поверхностная обработка. Наиболее простая техника биозащиты, при которой заготовленный материал обрабатываю вручную: из пульверизатора, реже — щетками. Такая техника не способна обеспечить глубокой пропитки, что сказывается на довольно низком уровне биозащиты.

Погружение в антисептик. Более продвинутый способ промышленной обработки, при котором пакет древесины опускают в пропиточную ванну, выдерживают некоторое время и затем поднимают. Защитный состав проникает в структуру дерева на 1-2 мм. Этот способ лучше, но все еще неидеальный.

Пропитка древесины в автоклаве (импрегнация). Самый прогрессивный метод биозащиты. Если не вдаваться в сложности, работает это так: пакет древесины помещают в промышленный автоклав, откачивают из него воздух — после закачивают антисептик. В вакуумированной полости древесина как губка впитывает в себя раствор, поглощая до 20 л антисептика на 1 куб. м. Далее древесину подвергают обратному вакуумированию, чтобы удалить из нее излишки раствора.

Обжиг дерева Shou Sugi Ban. Как японская техника консервации продлевает жизнь уличной древесины до 120 и более лет

Антисептик для дерева своими руками: рецепт (и немного рассуждений)

Тема самодельных антисептиков довольно скользкая. Здесь мы позволим высказать свое субъективное мнение, почему экономия на покупных составах в 8 из 10 случаев — не лучшая идея. Большинство самодельных средств неэффективны, а те что эффективны — очень токсичны.

Экономия может обернуться серьезными проблемами со здоровьем, которые возникают либо сразу (из-за халатного обращения с реагентами), либо в перспективе (из-за взаимодействия с обработанными конструкциями). Конечно, многие покупные антисептики тоже небезопасны, но не нужно забывать, что их разработкой занимался штат технологов, сам продукт проходил тестирование и стандартизацию, а обо всех возможных рисках вас обязательно проинформируют на этикетке.

Вторая проблема самодельных антисептиков заключается в том, что многие реагенты сложно приобрести в небольших фасовках. Например, тот же дихромат натрия вам, скорее всего, придется покупать в мешках, а потом — ломать голову, где хранить токсичные реактивы или как их утилизировать.

Существует немного ситуаций, когда приготовление антисептирующего раствора своими руками, действительно, имеет смысл. В первую очередь — это целесообразно, если нужно провести большой объем работ по антисептированию скрытых деревянных конструкций, с которыми ограничен повседневный контакт. Речь идет о венцах деревянных домов, лагах, стропилах, скрытых балках и т.д. Для обработки таких конструкций используют трудновымываемые консервирующие антисептики.

Реагенты:

Оснащение:

Защита:

*дихромат натрия — самый токсичный компонент раствора, относящийся к первому классу опасности. Он вызывает сильные раздражения кожи и слизистой, а также оказывает общетоксическое действие, поражая внутренние органы. Способен накапливаться в организме.

Приготовление антисептика из расчета на 10 литров

Чем наносить: щеткой, валиком, краскопультом, методом погружения в раствор.

Особенности обработки: древесину лучше обрабатывать в сыром виде — в течение 12 часов после распила; первые 2–3 дня после антисептирования важно защитить сохнущее дерево от осадков.

Изменения цвета: при нанесении раствор окрашивает древесину в охристый цвет, через несколько дней дерево приобретает зеленый оттенок, а спустя неделю — становится буро-зеленым.

Хранение: антисептик держат в закрытых канистрах в отапливаемом помещении; рекомендуем период хранения — не более полугода.

Экономия: точно сказать сложно, но где-то в 4–6 раз, чем если покупать готовый антисептик.

Антисептик для дерева своими руками: сделано дома

Если у вас возникла проблема защиты древесных конструкций, изготовьте антисептик для дерева своими руками, и от фальсификата убережетесь и деньги сэкономите.

Враги древесины

Дерево было, есть, и наверняка, будет одним из популярнейших строительных материалов, особенно в таком виде отрасли, как возведение и отделка бань. Правда при стечении определенных обстоятельств век деревянной конструкции может быть очень недолгим. Врагов у древесины немало:

Отсюда возникает вопрос. Как бороться с вредителями и болезнями коммерческой древесины. Только путем профилактической превентивной и текущей восстановительной обработки специальными материалами антисептиками. Они выполняют ряд полезных функций:

Важно! Учитывая тот факт, что антисептики оказывают токсическое действие, с особой осторожностью следует относиться к выбору действующего вещества. Следует помнить, что соединения мышьяка, соединения фтора, соли тяжелых металлов запрещены к использованию в условиях гражданского строительства.

Предания старины глубокой

Перечисленные мероприятия, с поправкой на современные реалии можно применять и сегодня, однако наибольший эффект дает антисептик для древесины своими руками изготовленный.

Делай с нами, делай как мы, делай лучше нас

Условно, все простые антисептики можно разделить на две большие группы:

Рассмотрим технологию их приготовления, особенности применения и сильные и слабые стороны несколько подробнее.

Смола, как основа

Антисептик на битумной основе имеет ряд положительных свойств, среди которых следует выделить ключевые:

Технология приготовления проста. В металлической таре производят нагрев битумной массы до температуры, близкой к кипению. При ее достижении нагрев прекращают, а к битуму добавляют дизельное топливо добиваясь получения жидкой консистенции, которая будет сохраняться даже после полного остывания смеси до температуры окружающей среды.

Как правило, при усредненных условиях соотношение битума и летнего дизельного топлива принимается как 4-4,5:1. Если возможности для активного нагрева битумной массы нет, то дизельное топливо заменяют высокооктановым бензином или бензолом. Последний является активным растворителем и, из-за высокой летучести позволяет кардинально сократить время высыхания и полимеризации битумной основы.

Внимание! При использовании в качестве растворителя бензина или бензола работы необходимо проводить вдали от открытых источников огня, нагревательных приборов, в хорошо проветриваемом помещении.

Приготовленная таким образом смесь имеет и ряд негативных свойств, которые стоит упомянуть:

Солевые растворы, как антисептики быстрого действия

Одним из немногих малотоксичных для человека и теплокровных млекопитающих антисептиков на основе соединений фтора является раствор фторида натрия. Действующее вещество имеет концентрацию от 0,5 до 4%.

Внимание! Внутри помещений концентрация должна быть минимальной, снаружи близкой к максимальной. В качестве маркера можно использовать перманганат калия, который будет давать фактурное и визуально хорошо различимое окрашивание древесины, исчезающее после высыхания поверхности.

Необходимо заметить, что водный раствор фторида натрия хорошо подходит для обработки наружных поверхностей, не имеющих прямого контакта с землей. Кроме этого положительным будет являться обработка пропитанной поверхности каким либо лаком, для предотвращения вымывания действующего вещества атмосферными осадками.

Для обработки опорных столбов, свай и иных деревянных конструкций, выполняющих несущую функцию и имеющих непосредственный контакт с землей следует применять водный раствор на основе сульфата меди, более известного под обиходным названием медного купороса.

Пропитка для дерева своими руками на его основе приготавливается следующим образом. В 10 литрах подогретой до 50 градусов Цельсия воды постепенно растворяется 1,75 кг медного купороса до полного растворения соли и приобретения жидкости характерного голубоватого цвета. Наилучшим способом обработки является длительное вымачивание в емкости с раствором обрабатываемых элементов. Это, безусловно несет определенные трудности, поскольку требует и емкости габаритных размеров и достаточно большое количество антисептика.

Кроме этого практикой проверен еще один антисептик для древесины своими руками состав которого также не содержит дорогостоящих или дефицитных компонентов и легко приготавливается в домашних условиях.

В металлической емкости в равных частях смешивается отработка моторного масла, олифа или осадок подсолнечного масла и скипидар, который выступает в качестве растворителя. 1/3 объемную часть скипидара в составе смеси можно заменить уайт спиритом. Тщательно смешанная смесь наносится на обрабатываемые поверхности щеткой с жестким ворсом, для лучшего втирания в поверхность конструкции, валиком в несколько слоев с просушиванием предыдущего слоя или пневматическим краскопультом по такой же схеме.

Заключение

Подводя итоги необходимо констатировать следующее. Антисептик своими руками вполне реализуемый и прагматичный проект. Он позволяет достаточно не затратно произвести обработку деревянных конструкций, подвергающихся негативному влиянию неблагоприятных внешних факторов, провоцирующих появлению в массиве древесины вредителей и болезней. В то же время необходимо заметить, что ряд самодельных составов, прежде всего на битумной основе имеет ряд ограничений объективного характера по применению прежде всего внутри помещений. Составы промышленного изготовления, особенно европейского производства имеют высокие показатели качества и экологической безопасности и могут применяться в местах наиболее частого нахождения человека. В то же время приобретать их нужно, имея гарантии их качества и аутентичности, ибо мошенники не дремлют. А зачем за свой счет содержать мошенников?

Автоклавная пропитка древесины

Способов пропитки существует несколько. Наиболее распространенный - метод окунания (например, штабеля сырых пиломатериалов) в ванну с раствором антисептика. Для ускорения процесса применяют пропитку сначала горячим раствором, а потом холодным. При этом способе увеличивается глубина пропитки, но возрастает себестоимость продукции.

Второй способ - пропитка в автоклавах - получает все большее распространение в связи с развитием индустрии деревянного домостроения. Активно он применяется и в шпалопропиточном производстве.

В технологии пропитки нужно обращать внимание на следующие стороны процесса:

Сегодня рынок предлагает широкий выбор защитных средств для древесины - как отечественных, так и импортных. В производстве шпал применяют в основном каменноугольное масло (креозот) - темную маслянистую жидкость со специфическим запахом. Креозот можно использовать также для пропитки нижних венцов рубленых или брусовых домов и всех деревянных деталей, контактирующих с почвой. Нужно учитывать, что этот антисептик отнесен к веществам первой группы опасности и его использование требует специальных мер защиты персонала. К тому же он затрудняет окраску изделий и несколько повышает горючесть древесины.

Перспективный антисептик для пропитки шпал - препарат «Ултан», отечественный аналог антисептика, применяемого в странах ЕС для обработки деревянных деталей, которые эксплуатируются в сложных условиях. Пропитанная «Ултаном» древесина по прошествии некоторого времени безвредна для млекопитающих, но губительна для простейших организмов. «Ултан» - вещество на водной основе, оно легко проникает в древесину, которая в результате приобретает болотно-зеленый цвет. Поверхность обработанной древесины пригодна для окраски.

Для пропитки досок и брусьев предлагается широкий спектр водорастворимых антисептиков на основе фтора, хрома или фенола.

При пропитке круглых лесоматериалов следует учитывать, что их заболонная зона очень хорошо впитывает жидкости и может пропитываться почти полностью, в то время как ядровая древесина пропитывается на глубину не более 2-5 мм даже при повышенном давлении.

При выборе породы древесины нужно учитывать ее стойкость к загниванию. ГОСТ 20022.2 устанавливает четыре класса стойкости, отдельно для заболони и для ядра. Брусья и толстые доски обычно выпиливают из ядровой зоны бревен, иногда с некоторой долей заболони вблизи кромок. По стойкости ядровой древесины к стойким относят сосну, кедр, лиственницу, дуб, ясень, к среднестойким - ель, пихту, бук, к малостойким - вяз, клен, к нестойким - березу, липу, осину. Важно также, чтобы в древесине перед пропиткой не было свободной влаги, то есть влажность была не более 30%. Выполнить это условие довольно трудно, так как камерная сушка толстых сортиментов экономически не оправданна, а атмосферная требует много времени.

Имеется несколько вариантов автоклавной пропитки древесины. Наиболее распространен сегодня метод ВДВ (вакуум - давление - вакуум). При этом соблюдается следующая последовательность операций:

1. Создание в автоклаве воздушного вакуума.

2. Выдержка древесины в вакууме.

3. Заполнение автоклава жидкостью.

4. Создание жидкостного давления.

5. Выдержка древесины в жидкости под давлением.

6. Сброс давления до атмосферного.

7. Слив жидкости из автоклава.

8. Создание воздушного вакуума.

9. Выдержка в вакууме.

10. Сброс вакуума и разгрузка автоклава.

Выдержка древесины в вакууме на первом этапе способствует поглощению древесиной жидкости, так как из полостей удаляется воздух. Повторная выдержка в вакууме служит для подсушки поверхности сортиментов. Глубина вакуума составляет примерно 0,08 МПа, жидкостное давление - до 1,5 МПа. Общий цикл пропитки длится несколько часов и зависит от многих факторов.

Для примера рассмотрим цикл пропитки 32 шпал на Тульском шпалопропиточном заводе. Он продолжается 1 час 45 мин.: 10 мин. - загрузка и выгрузка автоклава, 15 мин. - прогрев шпал и первичный вакуум, 3 мин. - закачка антисептика, 35 мин. - избыточное давление разогретого (до 95°C) антисептика, 3 мин. - откачка антисептика, 7 мин. - вторичный вакуум. Затем шпалы обтекают и автоклав разгружают. Каменноугольное масло проникает на 2-5 мм в ядровую зону и на глубину до 50 мм - в заболонь. Для увеличения эффективности пропитки выполняют накалывание шпал на глубину 50-60 мм. Требования к безопасности и методы контроля этих процессов прописаны в ГОСТе 20022.5-93.

В состав автоклавных пропиточных установок входит резервуарное (автоклавы), пневмогидравлическое, тепловое, контрольно-регулирующее и вспомогательное оборудование. Пропиточный автоклав представляет собой стальной цилиндр диаметром 1-2 м и длиной до 27 м. С торцов цилиндр закрыт полусферическими крышками, из которых одна может быть глухой, а другая - съемной, с надежными запорными устройствами. Автоклав оборудован предохранительными клапанами, штуцерами для подключения трубопроводов и датчиками для измерения уровня жидкости, температуры и давления.

Помимо основного пропиточного автоклава, часто требуется маневровый автоклав для межоперационного хранения и нагрева пропиточной жидкости. У него внутри гладкотрубные паровые калориферы, а снаружи - люки для осмотра и очистки, а также штуцеры для подключения трубопроводов и датчиков. В качестве маневрового автоклава можно использовать и простой открытый бак, который устанавливают над основным пропиточным автоклавом.

Дистанционные измерения уровня жидкости в автоклаве выполняются при помощи специальных мерников. Для подготовки пропиточных растворов нужны баки-смесители с калориферами и мешалками, а для хранения запасов - резервуары-хранилища. Для обеспечения вакуума и избыточного давления жидкости устанавливают вакуум-насосы и жидкостные насосы. Для получения сжатого воздуха применяют компрессоры с аккумуляторами (ресиверами) для хранения запасов сжатого воздуха. К тепловому оборудованию пропиточных установок относятся теплообменные аппараты (конденсаторы, калориферы и т. п.), конденсатоотводчики, парораспределительные системы.

Современные установки снабжены полностью автоматическими системами для регулирования и настройки основных параметров процесса пропитки. К вспомогательному оборудованию относятся механизмы загрузки и выгрузки материала в автоклав, а также весы, дозаторы и т. п. Обычно материал загружают и выгружают с помощью тележки на рельсовом ходу. В нашей стране установки вакуумной пропитки выпускают несколько предприятий.

Красноярский ОАО «ПО "Электрохимический завод"» изготавливал установки ВАП-1 диаметром 2000 мм, длиной 6,8 м и объемом загрузки 6-7 м 3 для пропитки изделий из древесины водорастворимыми антисептиками, антипиренами и красителями.

Новосибирское ЗАО «Даурия» предлагает установки АП-12 общим объемом 57,3 м 3 . Наибольшая вместимость автоклава - 23 м 3 древесины (три пакета длиной 5,5 м).

Автоклав для древесины своими руками

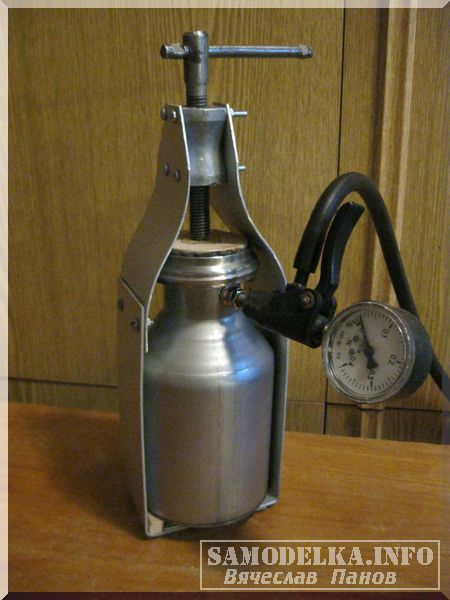

Самодельные автоклав из термоса и вакуумная камера для глубокого окрашивания дерева

Сегодня мы расскажем как сделать автоклав своими руками из металлического термоса. Это приспособление пригодится всем любителям поделок из дерева

Иногда требуется для некоторых изделий иметь небольшие заготовки древесины благородных пород. Сейчас их можно купить, например, в Москве брусок чёрного эбенового дерева 200 х 50 х5о мм может стоить около 200 руб. Это приемлемо, если Вы хотите сделать ручку ножа или дорогую рамку. Но, при изготовлении сборных, например, сегментных ваз брусков разного цвета требуется гораздо больше материала, причём большие отходы получаются при токарной обработке. Рекомендую посмотреть статью как сделать самодельный токарный станок по дереву из подручных средств. Однако, имея плотную, без больших годовых слоёв и не смолистую древесину (берёзу, тополь, дуб и т.д.) можно получить требуемое путём глубокого окрашивания заготовок, т.е. на всю толщину заготовки.

Я не рассматриваю методику окрашивания в полном объёме (в сети много есть информации о физике и химии процесса,о методах сушки после окрашивания в печках СВЧ, о составах и красителях) и скажу только то, что можно получить глубокую окраску в домашних условиях при использовании температурного фактора (нагрев в красящем растворе), пропитки под давлением (автоклав) и вакуумирования (вакуумная камера). Фото самодельного автоклава смотрите выше.

Принцип работы самодельного автоклава

Принцип работы автоклава известен-температура и повышенное давление в сосуде при наличии в нём красителя и материала. Сосуд от металлического термоса снабжен крышкой с резиновой прокладкой, винтовым зажимом от струбцины и ниппелем от автомобильной камеры для подключения насоса и манометра.

Конструкция понятна из фото и трудностей при изготовлении не представляет. Проваренные в кастрюльке краситель и заготовки кипятятся и в горячем состоянии помещаются в автоклав. Автомобильным насосом создаётся давление и, как говорят «процесс пошел».

Однако, лучший результат по продолжительности и по глубине пропитки получается при предварительном вакуумировании. Для этого можно использовать (без переделки) приспособление для домашнего вакуумирования, состоящее из небольшого вакуумного насосика и пластиковых крышек с клапанами. Приспособление предназначено для домашнего консервирования и хранения продуктов при пониженном давлении в обычных стеклобанках. Стоило оно в прошлом году 260 руб.Фото 2.

Из банки, по инструкции откачивается воздух. При этом видны пузырьки воздуха выходящие из заготовки, освобождая место для красителя. Фото 3.

Можно совместить эти вышеописанные процессы использовать только автоклав. Это будет гораздо безопаснее без стеклянной банки, но не наглядно.

Для крашения можно использовать красители для хлопка и шерсти по инструкции на пакетиках. Для отмеривания в нужном количестве подходят любые весы с точностью до 0,1 грамма. (столько весит спичка) и монетки 1,2,3 коп.фото 4.

После пропитки заготовки надо высушить. Применять можно СВЧ печку. Отличные результаты даёт окраска дуба. Для окрашивания берёзы требуется предварительная пропитка танином (используется при изготовлении самодельного подарочного и фигурного мыла).

Автоклавы

Автоклавы для пропитывания древесины используются на заключительном этапе обработки изделий из дерева.Такое оборудование применяется для глубокого антисептирования или для обработки древесины антипиренами.После автоклавной обработки древесина не только не гниет, но и не горит.

Предлагаемое оборудование и направление, по сравнению с конкурентами, имеет ряд неоспоримых преимуществ:

Несомненными плюсами промышленных автоклавов из Китая является привлекательная цена при хорошем качестве.Каждый экземпляр проходит многостадийный контроль качества, который включает в себя опрессовку повышенным давлением, рентгенологический контроль сварных швов и многое другое.

Основные характеристики стандартной комплектации автоклава IMPROPLUS

К отличительным особенностям европейских вакуумных установок можно отнести исключительную надежность и стабильность рабочих параметров.Высокая степень автоматизации рабочего процесса позволяет гарантировать абсолютное качество пропитывания древесины.

Широчайшие возможности комплектации позволяют выбрать именно тот вариант, который подойдет для ваших задач.

Основные характеристики типовой комплектации автоклава IMPROTECH

Это интересно!

Посчитать свою прибыль с продажи импрегнированной древесины Вы сможете ознакомившись с нашими ценами здесь

Все тонкости про процесс импрегнации читайте здесь

Пока не решаетесь на покупку автоклава?Станьте нашим дилером по импрегнированной древесине!Подробнее здесь

Автоклав своими руками

Автоклав для домашнего консервирования

Если вы стали обладателем молочного бидона, который по прямому назначению использовать не планируете, имейте в виду, что при небольшой модернизации он может стать очень полезным в домашней кулинарии из него можно сделать автоклав своими руками.

Для изготовления вместительного нержавеющего автоклава я использовал алюминиевую флягу (бидон) на 40 л, в которой помещается 30 банок по 0,5 л.

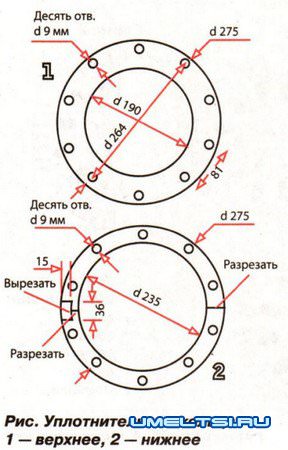

Автоклав из молочного бидона своими руками чертежи

В крышку вмонтировал манометр на 6 атм. и ниппельный клапан с наружной резьбой от велосипедной камеры старого образца (можно от мопеда). При врезке ниппеля вентиль уплотнил паронитовой прокладкой и зажал с помощью гайки и шайбы (см. фото). Два прижимных кольца можно выточить на станке или вырезать болгаркой, что гораздо проще. Для этого на листе стали толщиной 4 мм делаем разметку (см. рис.). Вырезав по внутренней и наружной окружностям, оставляем видными линии — припуск на обработку. Окончательную доводку осуществляем на наждаке.

Кольца совмещаем, зажимаем тисками и сверлим 10 отверстий d 9 мм. К нижнему кольцу привариваем соответствующее количество гаек М8 и разрезаем его пополам.

Эксплуатация домашнего автоклава

■ На дно автоклава кладем подставку из полосового железа высотой 20 мм. Заливаем воду ниже уровня 20 мм.

■ Ставим первый ряд банок, закрываем крышками, кладем тонкую сетку, ставим второй ряд и т.д.

■ Полукольца закладываем за борт горловины фляги, надеваем крышку с резиновой прокладкой, сверху — кольцо с болтами, равномерно зажимаем.

■ Для проверки закачиваем воздух до давления 2 атм. (я испытывал емкость двое суток 5 атм.). Убедившись в герметичности бидона, стравливаем воздух. Нагревать емкость можно как на газовой плите или печке, так и паяльной лампой.

■ Подняв давление до 1 атм., держим час. Потом еще один час при 2 атм.

■ Даем автоклаву остыть до полного падения давления, вскрываем ее, достаем банки и закатываем крышками.

Совет

Для усиления цилиндрической части фляги можно перетянуть ее 5-6 стандартными стальными хомутами соответствующей длины, расположенными на равном расстоянии друг от друга.

Автоклав своими руками видео

Готовим продукты под давлением. Автоклав из газового баллона

Бытовой автоклав работает по очень простому принципу. Здесь используется промышленная технология термообработки сырых продуктов питания. Устройство, которое изображено ниже на схеме, является герметично закрытым металлическим резервуаром, в конструкции которого предусмотрен манометр, клапан, и воздушный вентиль. Он выполняет сразу две трудоемкие функции – стерилизатора и кастрюли-скороварки.

Как сделать автоклав из газового баллона

Очень выгодный и надежный самодельный автоклав изготовляют из старого баллона из-под пропана. Его достоинство заключается в том, что он изначально рассчитан на работу под большим давлением. Для этого он выполнен в цилиндрической форме, его корпус имеет закругленные торцы и металлические стенки с толщиной от 3 мм и больше.

Чтобы сделать такой автоклав, берем газовый баллон, в обязательном порядке выкручиваем кран, хорошо продуваем воздухом или заливаем водой. Это делается для удаления остатков пропана. Воду сливаем, просушиваем. После этого отмечаем на корпусе горизонтальную линию выше верхнего заводского шва на 5 мм, и ровно режем болгаркой.

Переходим к фланцу. Он должен иметь следующие размеры: внешний диаметр – 390 мм, внутренний диаметр – 303 мм, толщина металла – 10 мм. Лучше всего фланец заказать у токаря, но автор изготовил такой при помощи болгарки. Когда фланец будет сделан, его нужно приварить, пройти внутренним и внешним швом.

Следующий этап – изготовление крышки. Для этого берем металл толщиной 5…10 мм. На крышку следует установить ниппель, манометр, стойку для градусника и кран Маевского. Автор делал крышку без предохранительного клапана и вот почему. Пользователи таких автоклавов делятся в интернете своим опытом: когда предохранительный клапан срабатывает, в автоклаве банки просто взрываются. Поэтому был выбран не клапан, а кран Маевского, и в случае с избыточным давлением его можно понемногу стравливать.

Манометр рекомендуется ставить со шкалой до 6 атмосфер, термометр – до 200°C или до 150°C.

Дальше нужно врезать в нижнюю часть баллона два ТЭНа (автор использовал 2 шт. по 1 КВт) и сливной кран.

Вот теперь автоклав из газового баллона готов к работе.

После помещения банок в автоклав – 24 шт. по 0,5 л – автор поднимает давление до 1,5 атмосфер, используя компрессор из старого холодильника. Это нужно, чтобы предотвратить срыв крышки во время нагрева.

Книга рецептов для автоклава

Читайте также: