Технологический процесс сборки шкафа управления

Организовать эффективную автоматизированную работу разнообразных производственных технологических процессов, а также обеспечить нормальное функционирование всех систем жизнеобеспечения предприятия невозможно без специального оборудования, к которому относятся шкафы автоматики и управления. Первые используются в том случае, когда основная часть контролирующих функций возлагается на микроконтроллеры.

Вторые применяются при ручной регулировке. При этом и те, и другие позволяют оперативно решать многие задачи, связанные с эффективной работой технологического оборудования. Они являются основными единицами современных прогрессивных систем автоматизации. Поэтому установка и сборка щитов на сегодняшний день становятся одним из ключевых аспектов при организации производства.

Устройство и предназначение оборудования

Шкаф управления — это не что иное, как комплектное устройство, состоящее из аппаратов разного типа, соединенных между собой одной электрической схемой. После того, как осуществлена сборка, объект готов к монтажу и последующей работе.

В состав ШУ входят следующие компоненты:

- Релейные модули;

- Контролеры;

- Элементы управления силовыми нагрузками;

- Пускатели;

- Таймеры.

Если сборка новых щитов управления ведется с совмещением силовой части и элементов автоматики, то это дает значительные преимущества:

- Уменьшаются габариты;

- Упрощается монтаж;

- Облегчается обслуживание в ходе эксплуатации.

С помощью данного устройства обеспечивается контроль за оборудованием, путем сбора и обработки сигналов (дискретных и аналоговых). Наличие световых индикаторов и панели управления позволяет вести визуальный контроль за всем технологическим процессом.

При необходимости возможна передача поступающей информации далее, на более высокий уровень. Ведется также контроль за функционированием различных исполнительных механизмов.

Смотрим видео, производство щита управления:

Оборудование дает возможность организовать бесперебойную и длительную эксплуатацию различных производственных линий по предварительно составленной программе. Сборка шкафов управления, а также и шкафов автоматики позволяет регулировать различные параметры происходящих на производстве процессов, тестировать используемые при этом технические средства и проводить их самодиагностику.

Изготовление такого оборудования выполняется в различных вариантах. Оно может быть

- Навесным;

- Встроенным;

- Напольным.

Отличается оборудование размерами и степенью защиты.

Специфика производства

Сегодня сборка современных щитов управления автоматики предполагает только высокое качество, так как осуществляется по прогрессивным технологиям и с использованием надежных материалов. Все шкафы имеют необходимые сертификаты, удобны в применении, имеют длительные сроки эксплуатации.

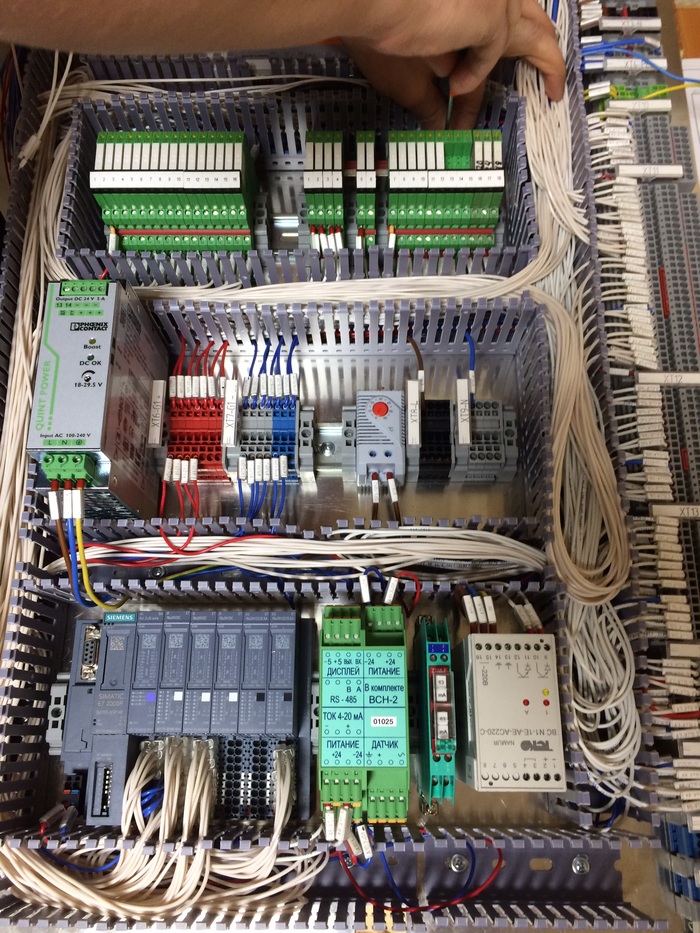

Сборка осуществляется согласно разработанному заранее проекту. Конструкция может иметь любую сложность и монтируется с применением лучших комплектующих. Для облегчения монтажных работ по замене узлов и деталей все внутренние элементы устанавливаются на DIN-рейки.

Смотрим видео, как правильно производится сборка:

Внутренние провода располагаются в перфорированных коробах из пластика. Они закрыты крышками и это защищает проводку от нежелательных механических повреждений. Такой способ делает эксплуатацию оборудования более безопасной.

При изготовлении таких конструкций предусматривается также обустройство на наружной панели корпуса:

- Сигнализации;

- Световой индикации;

- Кнопок и переключателей;

- Тумблеров смены режима.

Если проектной документацией предусмотрено, то возможна установка пульта для настроек и управления работой контроллера.

Требования, предъявляемые к оборудованию

Сборка шкафов управления должна выполняться исключительно специалистами, у которых есть определенные знания и достаточный опыт в этой сфере. Для этого кроме компрессоров и сушильных камер, потребуются еще и преобразователи.

Высокопрофессиональное изготовление на сертифицированном оборудовании, использование надежных материалов и комплектующих от ведущих производителей — вот залог эффективной работы устройства и длительного срока службы.

В настоящее время осуществляется сборка шкафов автоматики любой сложности и в нескольких вариантах комплектации:

Первый вариант отличается не только декорированной отделкой снаружи, но и использованием дорогих комплектующих.

Основные и дополнительные функции

Возможности оборудования зависят от специфики проекта и пожеланий заказчика. К основным функциям следует отнести:

При изготовлении ША и ШУ учитываются международные стандарты по пылевлагозащищенности. Сборка выполняется с учетом конфигурации тех инженерных систем, управление которыми они будут осуществлять.

Определять, какое оборудование нужно и какой вариант размещения необходим, должны компетентные люди, специалисты в данной области и только после предварительного изучения условий работы, требований заказчика и проектных документов.

Специфика размещения

Современный шкаф автоматики допускает размещение силовых и управляющих блоков, что делает их обслуживание в процессе эксплуатации простым и удобным. Монтаж оборудования допускается как внутри производственного помещения, так и снаружи, при наличии защитного металлического корпуса.

Размещать управление вентиляционной системой рекомендуется в электрощитовой, ведь климатическая техника главным образом находится внутри зданий. А вот устройство управляющее насосами логичнее располагать вне помещений, особенно если есть возможность выполнить подводку электроэнергии и обустроить навес для защиты оборудования от прямого попадания атмосферных осадков.

Подводим итоги

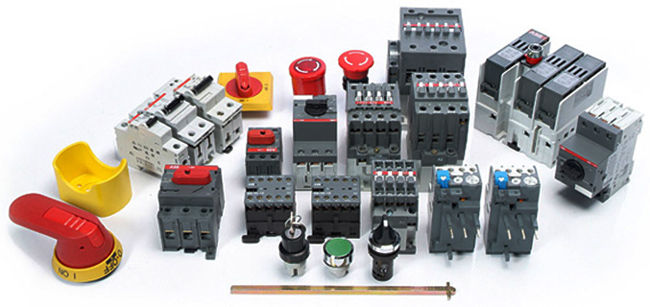

То, как будет выполняться автоматизация производственных процессов и функционирование инженерных систем зависит от качества щита управления и его компонентов. Поэтому при сборке устройств производители стараются использовать электротехнические компоненты известных брендов:

- Siemens;

- General Electric;

- ABB;

- Wohner;

- Finder.

Это дает возможность каждому щиту определять высокий гарантийный срок, снижать затраты на ремонт и обслуживание.

Смотрим видео, некоторые хитрости электромонтажа:

С учетом того, что сборка оборудования чаще всего выполняется непосредственно в производственных помещениях под контролем специалистов, потребитель получает не только уникальный шит управления, созданный по индивидуальному проекту, но и обеспечивается послегарантийным обслуживанием.

Следует помнить, что стоимость устройства зависит от качества его комплектующих и профессиональности выполненных работ. Так что не стоит экономить на эффективной работе всего технологического оборудования и надежной защите от аварийных ситуаций.

Как осуществляется сборка шкафов управления

Всё чаще требованиями предприятий являются создания пунктов управления, которые могли бы отвечать таким критериям, как эргономия и эффективность. И такую роль выполняют шкафы управления, сочетающие в себе комплект электротехнических приспособлений соответствующего назначения. Наибольшее распространение для этих целей получил шкаф управление насосом на станции по обеспечению водными ресурсами жилых и прочих организаций, а также промышленных линий. При этом перед подключением такого шкафа к управляемым объектам, необходимо сначала правильно выполнить его сборку, организовав все элементы в единую рабочую точку.

Представленные компанией ЭНЕРГОПУСК шкафы автоматического управления, изготавливаются исключительно из высококачественного оборудования известных электротехнических компаний, так как надёжность и безопасность являются одними из главных приоритетов. В состав такого изделия могут входить:

- Пускатели;

- Контроллёр;

- Автоматы защиты устройства и электроприводов;

- Блоки питания;

- Программируемое и промежуточное реле;

- Частотные преобразователи;

- Операторная сенсорная панель;

- Устройства плавного пуска;

- Блоки питания;

- Клемники и другие элементы.

Изготавливается ШУ в специальных условиях и соответствующими специалистами. Для этого, используют ряд технических документов, состоящих из:

- электрической схемы;

- технической спецификации;

- схемы лицевой панели;

- индекса защиты от внешних сред.

В случае отсутствия необходимых документов, например, схем, при заказе станции управления насосами достаточно предоставить техническое задание, по которому специалисты выполнят все разработки и соберут требуемый контрольный блок.

Монтаж шкафа управления своими руками - процесс сборки

- в верхней части монтируются контакторы и реле;

- ниже – в одну цель соединяются автоматические выключатели, количество которых может равняться количеству обеспечиваемых управлением объектов;

- далее, в последовательном порядке, располагаются устройства плавного пуска и преобразователи частоты. Параметры этих приборов должны совпадать с управляемыми приводами. Выбор универсальных и мощных софтстартеров (УПП) позволит выиграть на организации свободного места, так как один такой элемент способен управлять сразу несколькими объектами.

- подключаем группу датчиков, которые обеспечат нам контроль состояния;

- при монтаже сигнализирующих блоков, устанавливаются реле контроля фаз и времени работы приводов. При этом автоматически выключатели должны находиться с ними в одной цепи, совместно с магнитным пускателем.

Все выводы с блоков автоматического и ручного управления, подсоединяются к общей линии выхода на электродвигатель или группу таких устройств, а также к заземляющему контакту. Если следовать схеме соединения в безусловном порядке, ошибки будут отсутствовать, но малейшее отклонение может повлечь непредсказуемые варианты последствий начиная от отсутствия питания и заканчивая дефектами работы контрольно-управляющего электротехнического пункта. Наша современная электротехническая компания мирового уровня ЭНЕРГОПУСК с удовольствием предоставит Вам необходимых специалистов, которые помогут Вам выполнить все операции по сборке и комплектации электротехнических шкафов. Также на нашем сайте Вы можете приобрести готовые комплекты, которые подойдут к Вашим эксплуатационным условиям.

Всем привет, я инженер программист и очень мне нравится собирать шкафы автоматизации. Хочу поделиться процессом сборки

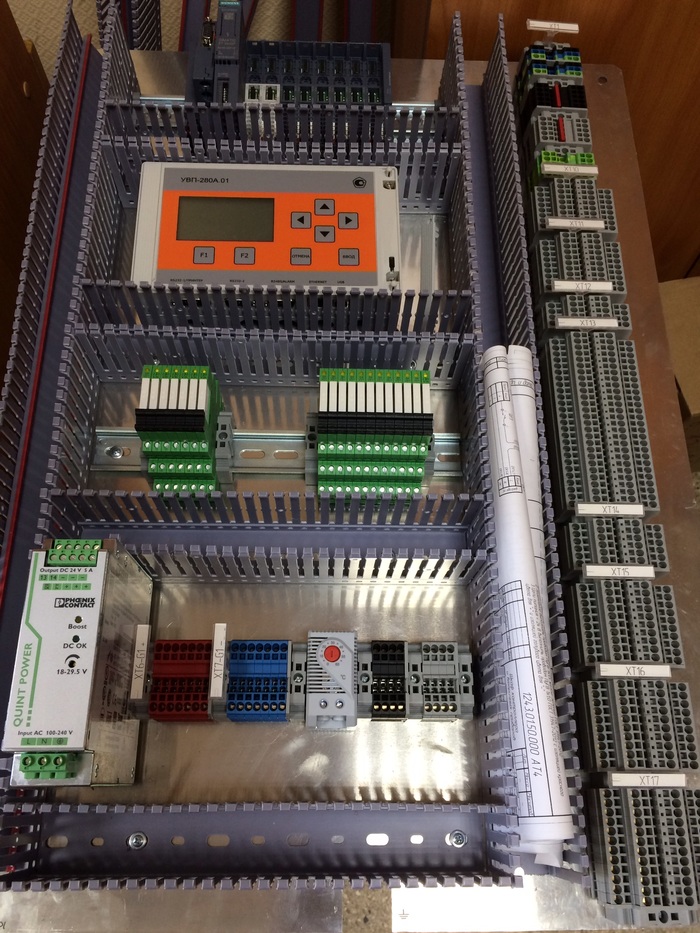

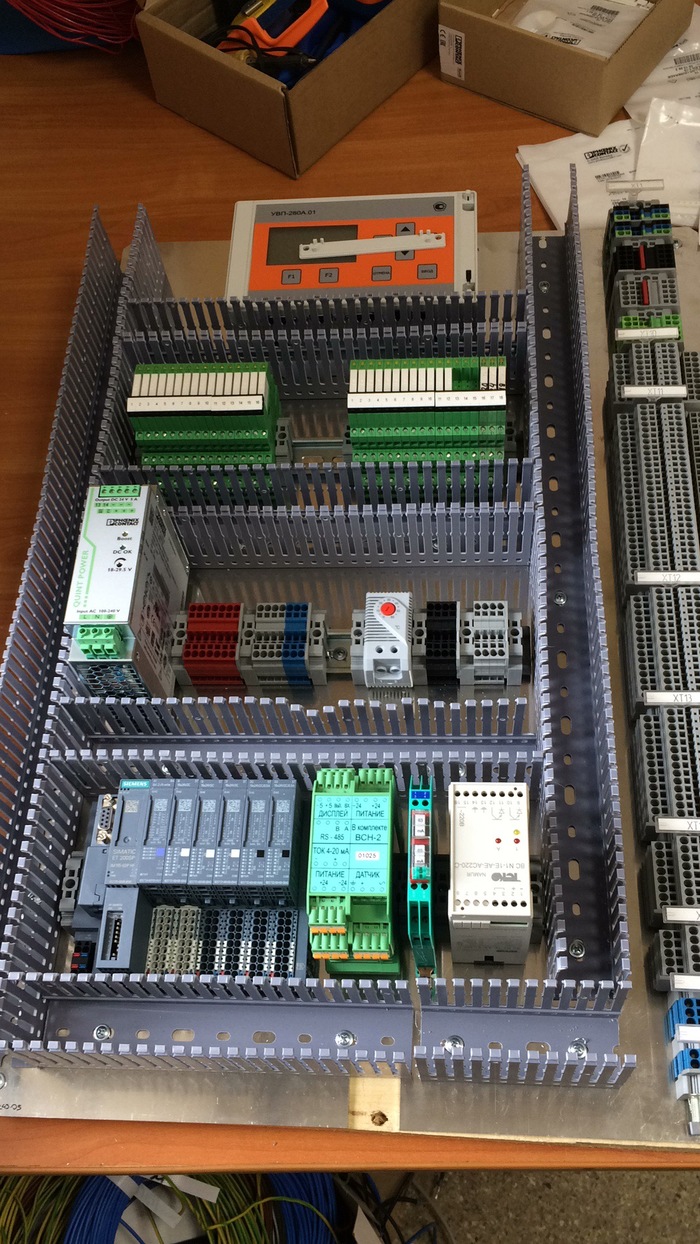

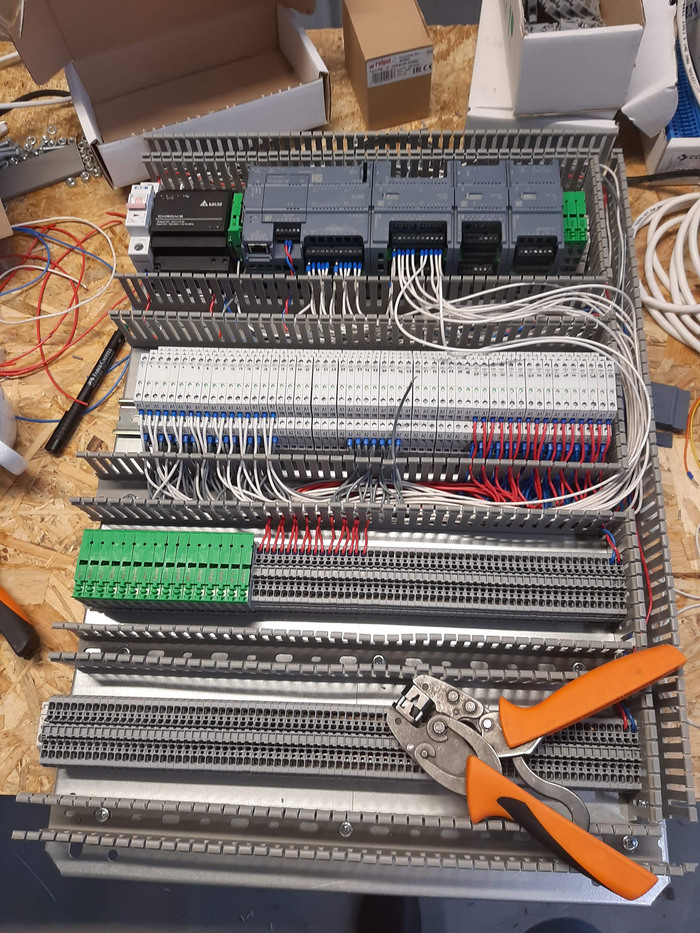

Самое начало, снимаем панель шкафа, размещаем короба, крепим дин рейки, устанавливаем релюшки, блоки питания, контроллеры.

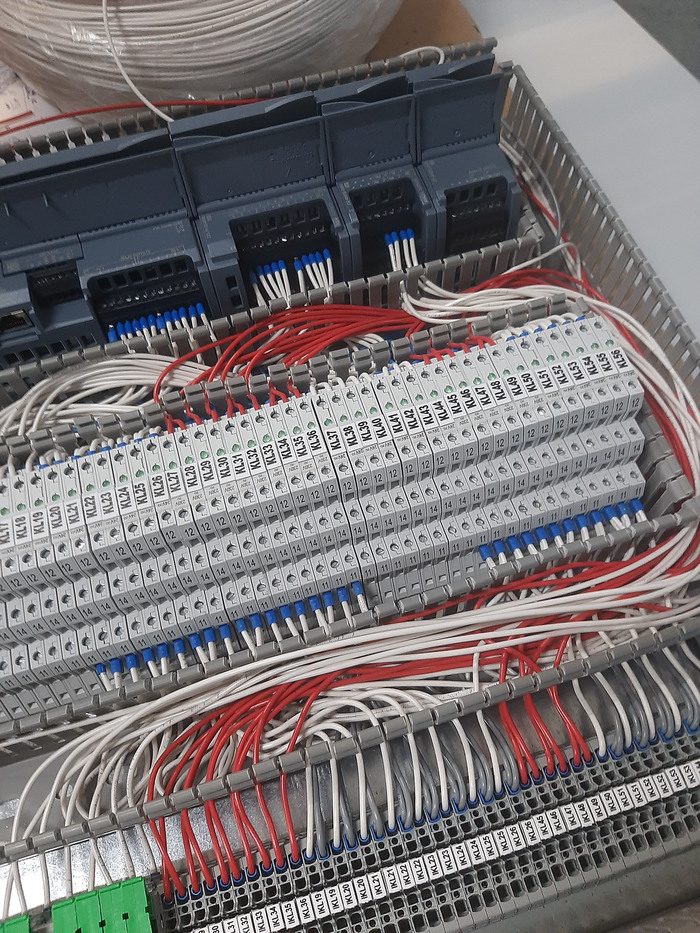

Ставим клеммы, розетки

Получаем вот такой результат, и начинается веселье- соединяем все проводами

Каждый провод маркируется и обжимается

У нас этим монтажницы тетки занимаются с образованием в ПТУ.

Это просто монтаж)))Ту и обезьянку можно посадить.Но надо обязательно инженера.Не забудьте-потом на производстве куда воткнут этот шкаф-столько косяков вылезет.Из-за непрожатого концевателя,плохого контакта,потому что клеммники эти нажимные уебище еще то))И там уже разбираться придется слесарю киповцу,а инженер-программист будет собирать где то далеко свой очередной шкаф.И где хваленное импортозамещение?

Вы не инженер-программист, а сисадмин

О! Собрат по несчастью :) Переферия ET-200SP рулит. Да и вся новая линейка контроллеров тоже ничего. Только вот никак из руководства маркиратор проводов не выбью:(

тс, красота, однозначно

Будто лего собирать.

Шкафчики, перфолотки, кабельные маркеры - ух! Это прямо "наше всё"!

Круто, чувак! Нас много)) Я тоже собираю такие вещи на фениксе и вайдмюллере

У кого комплектующие закупаете?

Да, это не СЦБ. это детские игрушки. Но красиво.

Как правильно такие маркеры для проводов называются?

лично мое мнение что двухуровневые клеммники неудобные при поисках неисправностей, но самое зло это трех уровневые и провод в шкафу моножила.

Про любимое дело.

Хочу поделится своим любимым делом. Деятельность моя относится к области промышленной электроники и автоматизации технологических процессов. Пытаюсь я найти довольно интересные для себя проекты, которых уже не один и не два. И вот с такого решил начать.

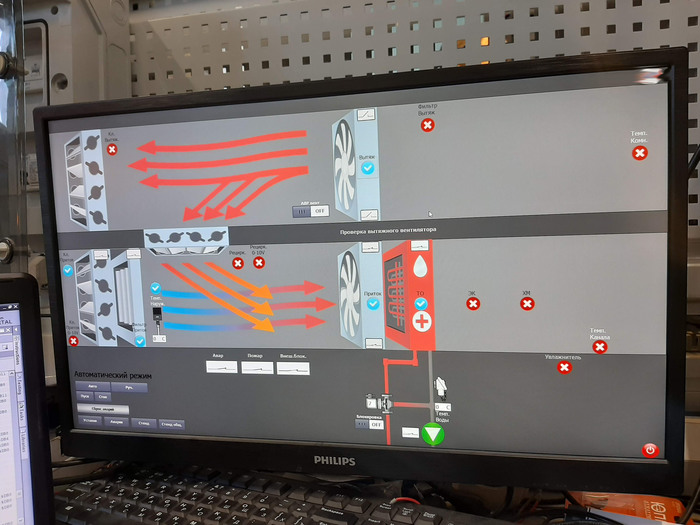

На одном предприятии, производитель вентиляционного оборудования (Бренд пусть остается тайной), есть отдел производства систем автоматического управления промышленной вентиляцией. Работа кипит, заказов у предприятия становится все больше и больше, и модификаций систем управления так же не мало. Конструкторский отдел справляется прекрасно, программисты от них не отстают. На производстве все налажено до автоматизма и работает как часики. Но вот не задача, собранная система управления требует программирование ПЛК, предварительной настройки и какой-то отладки. Что в свою очередь отнимает хороший кусок времени во всем технологическом процессе. Вот тут пришло в голову создание автоматизированного стенда для проверки собранных систем управления. Ну хотябы не всей линейки продукции, но как минимум большого объема однотипных систем.

Основа проекта составила контроллерное оборудование фирмы Siemens и вся системы была построена с использованием линейки S7-1200, а система визуализации на WinCC. Почему именно это решение а не, скажем, OWEN. Могу только ответить: потому)))

Первоначально система проявила себя очень удачно и проверка всех алгоритмов программы проверяемой системы управления происходило за считанные минуты или даже в некоторых случаях менее минуты. В проверку входило настройка схемы вентиляции, т.е. выбор устройств проверки, которых можно было выбрать около 13-15 штук. Видно на фото системы визуализации максимальной конфигурации. Так же опрашивался ModBus и алгоритм проверки сводился к тому, что получая сигналы от внешних исполнительных механизмов (сигналы от проверяемой системы), сравнивались с таблицей modbus и состоянию системы в целом. При удовлетворительной проверки узла, осуществлялся переход к следующему. Прелесть этой системы в том, что она значительно сократила проверку и отладку выпускаемой системы, свело к минимуму человеческий фактор, повысила производительность данной операции в технологическом процессе производства.

Дальнейшая работа показала что проекты на предприятии растут, заказы появляются довольно не простые и выпускаемые системы становятся так же громоздкими. Это привело к тому, что потребовалось небольшая модернизация системы управления.

Было закуплено пару дополнительных модулей и шкаф благополучно разобран и началась работа практически с нуля.

Когда железо было все собрано, началась работа над программным обеспечением. Цель работы была максимально задействовать все оборудование и отображение максимального количество сигналов. А так же алгоритмов процессов. Кстати, забегая вперед, пределу совершенствования нет, поэтому система в процессе эксплуатации подвергается всевозможным модернизациям и доработкам.

Система усложнилась значительно и количество обрабатываемых сигналов так же увеличилось. Изменены алгоритмы, добавились дополнительные блокировки и переключатели. Подключение к испытуемой системе осуществляется с помощью диагностических штыревых разъемов, а обмен данными о состоянии системы через RS485 ModBus.

Всего было создано шесть таких систем и полноценных рабочих мест во благо трудящихся)).

Надеюсь некоторым было интересно, что даст мне стимул продолжить публиковать свои, довольно интересные, проекты в области автоматизированных систем управления)) Всем добра!

Мой путь в пром. автоматизацию. Инженер-программист АСУТП

Итак, не так давно был пост Замкнутый круг - Siemens вокруг! не думал, что оставленный мною комментарий приведет к появлению у меня подписчиков и интересу к вопросу как стать программистом АСУТП.

Опишу вкратце саму специальность, обязанности и как я к этому пришел. Будет много текста.

Что делает любой программист? Правильно - программирует. И на этом можно было бы окончить описание, но не все так просто. Начнем.

АСУТП - автоматизированные системы управления технологическим процессом. Из расшифровки аббревиатуры уже можно понять, что задача инженера по автоматизации - создание программного продукта, который упрощает жизнь в первую очередь оператору механизма, который нужно автоматизировать (чаще происходит наоборот, так как не все хотят учить новое и упираются нововведениям всеми силами).

Обязанности могут быть самые разнообразные. В небольших компаниях инженер-программист может проектировать электрические схемы для автоматизируемого устройства, а затем и писать программу. В более крупных компания только программирование. Работал в компании где было 10 человек, не считая монтажников и в компании, где было свыше 200 сотрудников. Всегда будут командировки - вы будете участвовать в пуско-наладочных работах. Это если из основного. Не удивляйтесь и ситуации когда программист будет с отверткой что-то ковырять в щите управления чем-либо, отсюда следует, что вы обязаны уметь читать и при необходимости изменять электрические схемы, знать технику безопасности и ПУЭ ваша настольная книга. Иногда меня хотели заставить что-то изменить в силовой части подключения, но я этого не делал как бы косо на меня не смотрели электрики/монтажники. А вот объясню почему, на всех фирмах, где я работал у меня не было допуска по электробезопасности, а отсюда следует, что я вообще не должен лезть туда, где есть напряжение. Так что нет допуска - нет и каких-либо изменений схемах шкафа управления.

Часто бывает, что изначальная схема и то, что собрано по факту на объекте отличается. Причины могут быть разные - экономия (купили дешевле оборудование, решили поставить, что на складе нашлось, кто-то откат получил и т.д.). Задача программиста, который приехал на пуско-наладку подружить это все и заставить работать. Иногда это бывает очень непросто. Но про это будет позже, сначала необходима программа, а потом уже запуск объекта.

В общем выполнение работ по автоматизации проходит следующие стадии (упрощенно, на самом деле все немного сложнее):

1. Если участвуют несколько отделов в реализации проекта, то, когда приходит запрос из отдела продаж, каждый отдел предоставляет часы, которые потратит специалист на реализацию своей части. Далее это все суммируется и возвращается в отдел продаж. Они офигевают и ообычно на этом этапе уменьшаются часы, заложенные различными заинтересованными отделами, ибо дорого, и нужно продать. Ненавижу за это "продажников", хотя и понимаю, что это бизнес. Чтобы было понятно, в компании, где было больше 200 сотрудников были: департамент проектирования, департамент разработки ПО, департамент пуско-наладочных работ. И каждое подразделения выдавало кол-во часов на этот проект, необходимое для выполнения их части работ. И как итог выиграли тендер (если повезло, не будем говорить про остальные схемы).

2. На этом этапе обычно пишется ТЗ (технологическое задание) программистом на автоматизацию, хотя должно быть наоборот, заказчик должен предоставить описание того, что он хочет получить. Но у меня было так, как описываю. Дальше это ТЗ долго и нудно согласовывается с заказчиком, вносятся правки, ставятся подписи. Хотя это совсем не гарантия того, что ТЗ останется неизменным. Правки могут прийти, когда до начала пуско-наладочных осталось совсем немного времени, но почти всегда фирма-исполнитель прогибается под заказчика и программист потом в панике вносит изменения, что приводит к тому, что ПО будет не протестировано до конца, что приводит к задержкам при вводе в эксплуатацию и т.д. Но никого это обычно не волнует, хоть спи на объекте, но оно должно работать.

3. Когда есть ТЗ начинается, собственно, и реализация/придумывание того, как же оно все должно работать. Помимо программы для контроллера (ПЛК - программируемый логический контроллер) иногда нужно сделать и визуализацию. Для визуализации, в зависимости от поставленных целей применяется SCADA или HMI. В чем отличия отлично гуглится (статья и так уже огромная, сам не ожидал).

4. Тестирование программы на стенде или в симуляторах. Отлично работающая программа в симуляторе не равно иногда даже работающей на «живом объекте».

5. И самый интересный момент — это пуско-наладка (ПН). Об этом напишу подробнее.

Итак, что должен делать инженер во время ПН. Для удобства разделю на этапы.

2. Если предыдущий этап закончился успешно и все собрано правильно (на более-менее больших объектах с первого раза никогда все правильно собрано не будет) – то приступаем к проверке в ручном режиме. Для этого либо со SCADA либо HMI включаем/выключаем узел агрегата и смотрим все ли правильно работает и все ли правильно отображается. Часто бывают ошибки (если используется визуализация) в привязках переменных к объекту на визуализации. Например, запустили один механизм, а на панели/скаде отображается, что включился другой, хотя работает правильный ну и т.д. Эти ошибки сразу же исправляются и процесс проверки продолжается.

3. Когда закончили ручное тестирование – переходим к самому сложному и интересному (вот тут симулятор, если тестировалась программа на нем, и дает прикурить иногда). Автоматический режим. Ну с ним все ясно, перевели все механизмы в автомат и запустили объект.

С этим режимом всегда могут быть проблемы. И когда вы пишете программу нужно учитывать максимально возможные варианты. Например, на двигателе перестал работать датчик температуры и из-за этого запускать этот узел в автоматическом режиме нельзя (ведь датчик не просто так там установлен), но если этот узел нельзя запустить в автомате, то и остальные по идее тоже нельзя, так как в автоматическом режиме реализовываются блокировки, которые отключат механизм при неисправности. Неисправность одного узла не дает запустить другой от него зависящий ну и т.д. И теперь нужно ждать пока починят неисправность, а производство в это время стоит. И владелец кричит какие в обще все, хм, хорошие люди. Но обычно так не делается. Почти всегда есть возможность запустить все в автомате, даже если какой-то из узлов агрегата не может работать в автомате. Часто дается возможность отключить контроль какого-то сигнала, например, тот же датчик. Активируем эту функцию и все у нас работает в автомате, так как сигнал от датчика не учитывается и в дальнейшем это может привести к проблемам, но это уже ответственность заказчика. Все эти режимы описываются в инструкции и с большими предупреждающими знаками. При использовании систем визуализации часто делают так называемый лог событий сюда входят аварии (это всегда делается) и действия оператора (имя оператора, что нажал, какой режим выбрал, что изменил и т.д.). И если возникает поломка механизма по вине заказчика, так как отключили какой-то элемент контроля – то это уже не гарантийный случай и фирма, что делала автоматизацию не попала на деньги. Так как любой гарантийный ремонт делается за счет изготовителя, а в этом случае они сами виноваты.

На этом пока хочу закончить. И так уже вышел далеко за рамки того объема, который хотел написать. Возможно получилось как-то не слишком структурировано, но я старался))) Будет кому-то интересно возможно продолжу еще что-то по теме автоматизации писать.

Читайте также: