Сборка шкафов автоматики на дому

Поговорим сегодня о сборке электрощитового оборудования. А если быть точнее поговорим о том, какие типы щитов применяются, какие комплектующие, расходные материалы используются при сборки, какие типы схем, в зависимости от назначения щита, используются для монтажа и прочие вопросы, связанные с данным процессом.

Статья будет разделена на две части — в первой части общая классификация щитового оборудования по типу, назначению, а вторая будет больше практического назначения. На некоторых вопросах, например связанных со схемотехническими решениями, подробно останавливаться в данной статье не будем.

Весь процесс изготовления электрощитов можно разбить на несколько этапов.

Первым этапом идет безусловно разработка проектной документации. На данной стадии определяется необходимый перечень документов (принципиальная схема, схема внешних соединений, спецификация и т.д.), который будет необходим для реализации проекта. Конечно, если речь идет о небольшом квартирном щите, то достаточно будет однолинейной схемы, но и этом случае необходимо провести расчеты, определиться с количеством точек подключения, подобрать комплектующие, выбрать корпус щита.

Затем закупается необходимое электрооборудование, шкаф для его размещения, комплектующие для монтажа, такие как DIN-рейка, перфорированный кабель-канал, кабельные вводы и т.д.

И следующим этапом начинается уже непосредственно процесс сборки электрощита. Этот процесс будет несколько отличаться в зависимости от корпуса щита, который подбирается в соответствии с его назначением.

Виды электрощитов

Все электрощиты подразделяются на целый ряд видов, которые отличаются по конструктивному исполнению, материалу (металл или пластик), из которого изготовлен щит, методу установки и по целевому назначению.

Главный распределительный щит (ГРЩ) — распределительный щит,который осуществляет приём и распределение электроэнергии, а также учет электроэнергии, по зданию. Состоит обычно из нескольких панелей — вводных, секционных, распределительных. Также в состав ГРЩ могут входить панели учета электроэнергии, АВР, панели ППУ.

Вводно-распределительное устройство (ВРУ) — имеет похожее назначение с ГРЩ. Также обеспечивает прием и распределение электроэнергии в здание.

Автоматический ввод резерва (АВР) — обеспечивает питание потребителей от одного из нескольких источников питания (основной, резервный и т.д.) и выполняет автоматическое переключение в случае нарушения питания на резервный источник. В качестве основного ввода используются ввода от трансформаторных подстанций, в качестве резервных могут применяться либо ввод от ТП, либо от генератора. АВР могут выполняться как в виде отдельных устройств, так и в составе ГРЩ.

Распределительный щит — предназначены для приема и распределения электроэнергии, нечастого включения и отключения линий групповых цепей, а также для их защиты при перегрузках и коротких замыканиях. К распределительным устройствам относятся, в том числе:

- Щит этажный — обеспечивает прием электроэнергии от ГРЩ, ВРУ и ее передачу конечным потребителям. Также в состав этажного электрощита входит учет расхода электроэнергии жильцами дома.

- Щит квартирный — предназначен для распределения электрической энергии, защиты отходящих линий и потребителей электроэнергии при коротких замыканиях и перегрузках, защиты людей от поражения электрическим током и защиты от пожара при неисправности электропроводки в однофазных сетях.

Щит освещения — применяются для управления осветительными сетями производственных зданий, сооружений, территорий объектов с различными источниками света.

Шкаф автоматики — применяются для приема и распределения электроэнергии, управления промышленными автоматизированными системами, контроля технологических параметров и сигналов, аварийной защиты, диспетчеризации и т.д.

Щит учета электроэнергии — используются для приема, распределения и коммерческого учета электроэнергии и защиты отходящих линий от перегрузок и токов короткого замыкания.

Помимо вышеперечисленных, существует еще целый ряд других видов — УКРМ, ШБП, ЩСН, пульты управления.

Корпуса электрощитов

В зависимости от целевого назначения щита, выбирается соответственно и корпус.

Для квартир, частных домов это обычно пластиковые боксы — они эстетично смотрятся, обладают разнообразным дизайном, что позволяет их удачно вписать в интерьер помещения. Кроме того, они довольно легкие, что упрощает монтаж, могут быть как встраиваемого типа, так и навесного исполнения.

Помимо этого, для жилого сектора применяются и другие, более высокобюджетные решения, например, серии Mistral41, TwinLine от ABB, у Schneider Electric есть серия Pragma, неплохие щиты есть у DKC.

На фото ниже как раз щит от DKC, не помню правда какая серия.

Вообщем на рынке представлено большое разнообразие различных брендов, в разном ценовом сегменте.

Для производственных объектов, при установки вне помещений, в лечебных, торговых, образовательных учреждениях, в помещениях с агрессивными условиями окружающей среды обычно применяются щиты, изготовленные из листового металла, либо металлопластика, отличающиеся долговечностью, высокой степенью защиты, устойчивостью к температурным перепадам.

По типу исполнения они могут быть напольные, навесные, встраиваемые (в частности, этажные щиты). Также, в зависимости от применения, они отличаются конструктивно друг от друга.

Например, щиты ЩРн (щит распределительный навесной) имеют встроенные DIN-рейки в корпусе для установки модульного электрооборудования и съемную фальшпанель (пластрон) для ограничения доступа к токопроводящим частям. Крепление DIN-рейки может осуществляться разными способами — непосредственно к щиту, для этого у него имеется отбортовка, с помощью специальных кронштейнов, на съемной монтажной раме.

Последний вариант, на мой взгляд, наиболее удобный. Для монтажа используется конструкция из вертикальных профилей, к ним крепятся поперечные рейки, устанавливаются DIN-рейки, на которые устанавливается все необходимое оборудование, производятся все электрические соединения, затем вся конструкция в сборе устанавливается на место.

Чаще всего такого плана щиты используются при сборке силовых и осветительных систем распределения электроэнергии в однофазных и трехфазных сетях. Область их применения довольно обширна — это производство, строительство, различные административные помещения, торговые центры и т.д.

Количество устанавливаемых модулей указывается в условном обозначении щита — например в ЩРН-12 можно установить максимальное кол-во модулей 12 шт, в ЩРН-36 — 36 шт. Наибольшее кол-во, которое встречалось — это 90 модулей. В зависимости от количества и типоразмера щита, они могут располагаться в один или несколько рядов, иметь одно либо двух дверное исполнение.

Также стоит упомянуть про степень защиты — у данного типа она обычно IP31 или IP54.

Щиты ЩРв (щит распределительный встраиваемый) предназначены, в отличии от ЩРн, для установки в нишу стены, а в остальном их комплектация похожа — так же имеются встроенные DIN-рейки для установки оборудования, съемные фальшпанели, планки, либо держатели для крепления РЕ и N шин.

Отличительной особенностью щитов ЩУ (щит учета) и ЩУР (щит учетно-распределительный) является наличие в двери смотрового окна для удобства снятия показаний счетчика. Также в корпусе имеется съемная монтажная панель для крепления счетчиков. А в остальном их конструкция является аналогичной ЩРн, ЩРв – те же самые DIN-рейки для оборудования, пластроны.

Кстати, если говорить о пластронах, то в различных щитах их конструкция и материал изготовления отличаются - в более дешевых моделях они выполнены в виде цельнометаллического листа с вырезами под модульное оборудование, который крепится к оболочке саморезами. В более дорогих щитах пластроны изготавливаются из пластика, либо металлопластика, устанавливаются при помощи фиксаторов, могут быть как цельные, так и раздельного типа, для каждого ряда отдельная секция, с прорезями под модули, либо глухие.

Щиты напольного исполнения, используемые для НКУ устройств, чаще всего представляют собой сборную конструкцию. Каркас состоит из рамы и различных профилей, которые стыкуются между собой при помощи винтов.

Также в комплект поставки входят различного рода дополнительные комплектующие – панели цоколя, элементы крепления, панели для ввода кабеля, соединительные элементы, рымы и т.д.

Установка оборудования осуществляется на горизонтальные монтажные панели, либо монтажные рейки. Боковые стенки, задние стенки, крыша являются съемными.

Щиты с монтажной панелью (ЩМП) являются наиболее универсальными из всех типов корпусов, область их применения практически не ограничена — это объекты промышленного назначения, строительство, ЖКХ, торговые центры, складские помещения, также могут использоваться для электромонтажа в условиях повышенной влажности, запыленности и на открытом воздухе. Разве что в жилых помещениях они практически не применяются.

Они могут использоваться при монтаже вводно-распределительных устройств, учета электроэнергии, в системах управления и автоматизации они используются в подавляющем большинстве случаев, и т.д.

ЩМП имеют металлический сварной корпус со степенью защиты IPЗ1, IP54. В исполнении IP 54 дверь щита имеет уплотнение из вспененного полиуретана.

Благодаря фосфотированию и последующему нанесению порошкового покрытия, достигается надежная защита от коррозии. В особо неблагоприятных для эксплуатации условиях корпус щита может быть выполнен из нержавеющей стали.

Щиты ЩМП отличает самый широкий выбор типоразмеров — от самых небольших шкафчиков навесного исполнения до напольных двухдверных.

А вот что их объединяет, так это наличие съемной монтажной панели, изготавливаемой из оцинкованной стали, на которую монтируется электрооборудование. Причем, оборудование может быть как модульного, так и обычного исполнения. На удобство монтажа это, в принципе, не влияет.

Как-раз щит ЩМП и будет взят за основу во второй части статьи, где мы перейдем уже непосредственно к процессу сборки.

А пока остановимся на этом. И как говорится «Продолжение следует».

Сборка шкафов управления

Компания «Амперика» выполняет такие работы, как сборка шкафов управления разного типа. Мы располагаем собственной, полностью оснащенной производственной площадкой, что позволяет осуществлять проекты различной сложности «под ключ». Работы по подбору комплектующих и монтажу проводятся по проектам, предоставленным клиентом. Доступна услуга составления собственной монтажно-конструкторской документации нашими специалистами на основе технического задания от клиента и условий на объекте.

Наши цеха полностью оснащены необходимым оборудованием для сборки системы управления, включая установки для маркировки светосигнального оборудования, проводов. Сотрудники компании имеют высокую квалификацию и большой опыт выполнения работ различного уровня сложности. Готовые шкафы тестируются в цехе под нагрузкой, подача напряжения 24В, 220В, 380В и проверяется отработка логики контроллеров. Шкафы упаковываются в защитную оболочку, предоставляем фотоотчет. Готовую продукцию поставляем по всей территории Российской федерации с отгрузкой через транспортные компании.

Предоставляемые услуги

Комплектуемые нами комплексы оборудования предназначены для контроля и регулировки разнообразных производственных и иных процессов. Компоненты размещаются в надежном металлическом корпусе, доступ к которому ограничивается. Наши инженеры обладают необходимой квалификацией для разработки технического оснащения разного назначения и типа, с нужными функциями и техническими параметрами.

Требуется сборка шкафов автоматики и управления для выполнения определенных задач?

Разработаем схему монтажа «с нуля», подберем необходимые комплектующие, обеспечим защиту конструкции по классу IP54 или IP65 в зависимости от условий эксплуатации. В шкафах управления используем контроллеры как для локального управления так и для удаленного доступа SCADA. Готовая техника поставляется в готовом к эксплуатации виде, клиенту предоставляются паспорта, схемы принципиальные и внешних подключений, инструкции по настройке и эксплуатации.

Расценки на сборку шкафов управления зависят от сложности инженерного проекта, необходимости разработки схемы «с нуля», наличия или отсутствия у Заказчика проектной документации и технологических карт. Разработка, производство и комплектация выполняются на основе принятых требований, процесс монтажа проводится опытными инженерами.

Осуществляем также сборку шкафов управления и шкафов автоматики на заказ следующих видов:

- вентиляции и кондиционирования воздуха;

- системы дымоудаления и подпора воздуха;

- управления огнезадерживающими клапанами;

- отопления и теплоснабжения ИТП;

- насосами и насосными группами;

- технологическими процессами АСУ ТП;

- «УМНЫЙ ДОМ» под ключ.

Профессиональная электромонтажная организация «Электромонтаж-профи» осуществляет разработку и сборку шкафов управления. Изготовление щитов автоматики выполняем на любой аппаратной базе в соответствии с проектом, разработанным по техническому заданию. Наш обученный высококвалифицированный персонал предложит вам оптимальную схему и комплектацию шкафа управления в зависимости от производственной задачи, требующей решения.

| Тип | Мощность (кВт) | Кол-во подключений | Стоимость ШУ | Цена за работу |

|---|---|---|---|---|

| ШУ 1,1 кВт | шт. | 1 | 35000 | 7500 |

| ШУ 1,1 кВт | шт. | 3-и и более | 39000 | 9000 |

| ШУ 3 кВт | шт. | 1 | 37000 | 8000 |

| ШУ 3 кВт | шт. | 3-и и более | 40000 | 9300 |

| ШУ 5,5 кВт | шт. | 1 | 39500 | 9100 |

| ШУ 5,5 кВт | шт. | 3-и и более | 41200 | 10000 |

| ШУ 10 кВт | шт. | 1 | 41500 | 11000 |

| ШУ 10 кВт | шт. | 3-и и более | 43000 | 11700 |

Расчет стоимости работ и материалов для монтажа провода СИП на арматуре, подключения его к сети, подключения магистральных перекрестков, абонентских ответвлений, светильников и прочих потребителей, демонтажных работ.

Устройство шкафа управления

Шкаф управления оборудованием состоит из электронного модуля управления, с запрограммированным алгоритмом работы устройства. Блок управления оснащен устройством защиты, преобразователем частоты электроэнергии (плавного пуска), программируемым логиеским контроллером. Наиболее широкое применение шкафы управления нашли в системах управления освещением, управления вентиляцией жилых и промышленных помещений, управления электродвигателями, системой водоснабжения и в целом управлением технологическими процессами производства. В современном мире всё больше и больше людей хотят автоматизировать и упростить процесс эксплуатации систем управления электрооборудования. Актуальность набирает и установка подобных шкафов в частных домах, которые снабжены большим колличеством электроприборов, которыми гораздо удобней управлять с единого ШУ

Сборка шкафов управления выполняется на базе нашей производственной площадки в соответствии с типовой/проектной схемой и с соблюдением нормативных требований контролирующих инстанций

Сборка щитов управления на заказ

Сборка электромеханических систем управления станками, котлами, насосными агрегатами и другими компонентами инженерных систем осуществляется для контроля и настройки рабочих параметров оборудования в автоматическом, ручном и дистанционном режиме. Например, сборка щитов управления двигателем производится с целью плавного регулирования скорости вращения асинхронного агрегата для удобства запуска, остановки и изменения производительности промышленной оснастки. Цена на данную услугу формируется после выполнения проектных работ и детального расчета сметы.

Стоимость сборки шкафа управления зависит от назначения электрощитового оборудования, особенностей его компоновки и используемых комплектующих.

Этапы оказания услуги по сборке шкафов управления и автоматики

Мы предлагаем нашим клиентам как индивидуально спроектированные щиты управления, так и типовые решения со стандартной компоновкой. По желанию клиента мы устанавливаем и тестируем электрощитовое оборудование на объекте.

Прежде чем заказать сборку шкафа управления, клиенту необходимо указать:

Количество единиц оборудования, которыми необходимо управлять с помощью щита автоматики

Номинальный ток, способ пуска и режим работы для каждого подключаемого устройства

Суммарная потребляемая мощность оборудования, планируемого к подключению

Класс защиты и климатическое исполнение щита

Особенности размещения на объекте

Команда «Электромонтаж-профи» выполняет проектные, сборочные, монтажные и пусконаладочные работы для корректной эксплуатации оборудования с помощью шкафов управления и автоматики. Мы располагаем внушительной материальной базой, используем специализированный инструмент и оснастку, выполняем технические задания любого уровня сложности.

Установка и сборка шкафов управления и автоматики в Москве и МО

Компания «Невал» оказывает услуги сборки шкафов автоматики в Москве и области. Мы производим и устанавливаем щитовое, шкафное оборудование для АСУ ТП любой структуры и назначения. Наша компания выполняет все работы, от проектирования до монтажа на объекте. Предоставляется длительная гарантия.

- Предлагаем несколько вариантов комплектации на любой бюджет, от продукции производителей с мировым именем, до недорогих устройств азиатского, а также отечественного производства.

- Осуществляем сборку, установку шкафов автоматики любого типа и назначения: для вентиляционных систем, насосов, любого другого технологического оборудования.

- Гарантируем качество. Сборка осуществляется на нашей производственной площадке в Москве, все комплектующие проходят входной контроль, а работоспособность готового оборудования тщательно тестируется.

Мы используем современные технические решения, применяем в работе программное обеспечение последнего поколения.

Функции шкафов автоматики

Оборудование применяется во всех видах локальных, централизованных систем автоматизации и контроля всех отраслей производства, инженерных систем. Примерный набор функций:

- Управление приводом технологического оборудования и исполнительными механизмами по заданным программам.

- Сбор, обработка, архивация, хранение, отправка данных с датчиков, преобразователей, приборов, установленных по месту на удаленный ПК или панель оператора.

- Автоматическое выключение оборудования, остановку технологических процессов при возникновении внештатных ситуаций или при недопустимых значениях параметров.

- Местное оповещение об авариях, нештатных режимах работы, отправку предупреждения или аварийного сигнала оперативному персоналу.

- Ведение журнала событий.

- Индикацию характеристик процесса, состояния, элементов управляемой системы.

Функции могут сильно различаться в зависимости от назначения. Наша компания собирает комплексы электрооборудования с любыми возможными наборами опций.

Что выходит в услугу

Сборка шкафов управления и шкафов автоматики осуществляется в несколько этапов:

- Получение данных от заказчика. Нам понадобится информация о назначении, наборе функций, условиях эксплуатации, пожелания по наполнению.

- Разработка технического задания. На основании анализа предварительных данных мы выполняем задание на проектирование, а затем согласовываем его с клиентом.

- Разработка проекта. Стадия включает выполнение схем, смет, пояснительной записки, выбор комплектующих, других документов.

- Производство. На этом этапе собирают шкаф, согласно проекту, проверяют соответствие схеме, качество сборки.

- Программирование. Специалисты устанавливают и настраивают ПО контроллеров для управления процессами на производстве в соответствии с заданными условиями.

- Тестирование работоспособности. Запускают оборудования в тестовом режиме, осуществляют предварительную настройку, проверяют функциональность.

- Монтаж. Шкафы устанавливают на месте, подключают силовые, контрольные кабели, проверяют правильность соединений.

На заключительной стадии проводят предусмотренные нормативами испытания, оформляют эксплуатационные документы. После установки, подключения и пуска возможна модернизация для расширения функций или адаптации к изменениям в технологии, замена компонентов.

Стоимость сборки шкафов автоматики складывается из цены комплектующих, работ по сборке, программированию и монтажу. Мы предлагаем самые выгодные цены в Москве и МО. Звоните, все подробности можно уточнить при обращении по номеру .

Всем привет, я инженер программист и очень мне нравится собирать шкафы автоматизации. Хочу поделиться процессом сборки

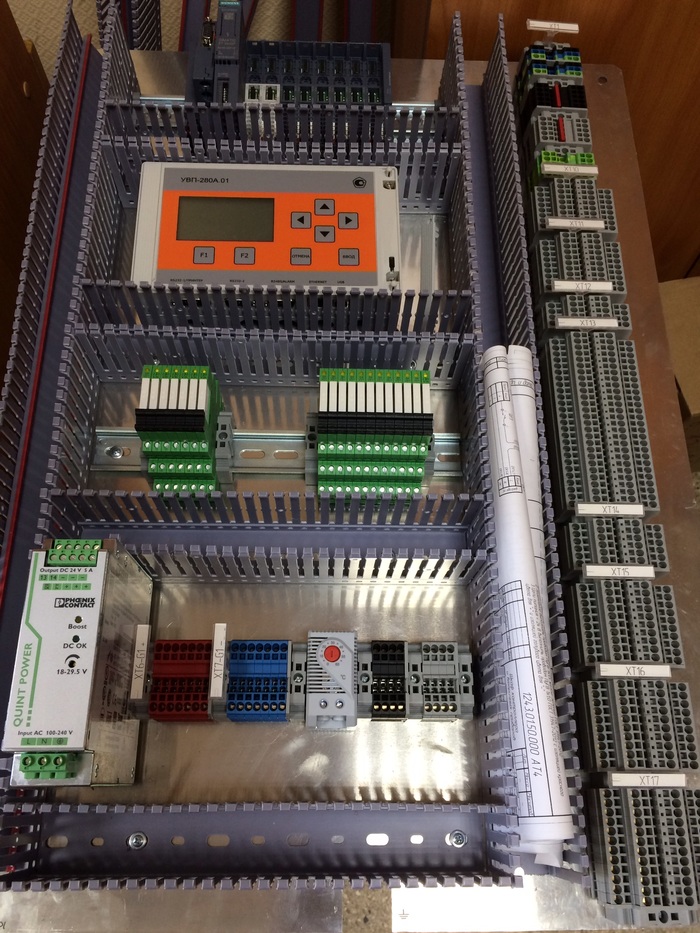

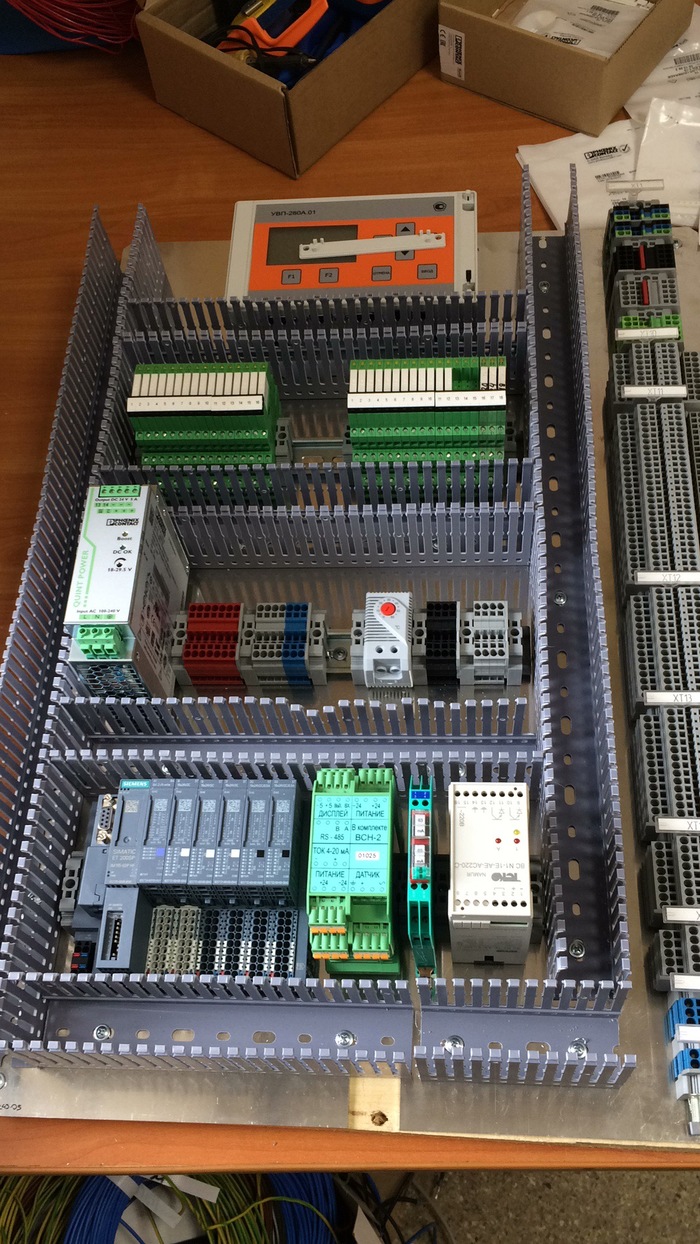

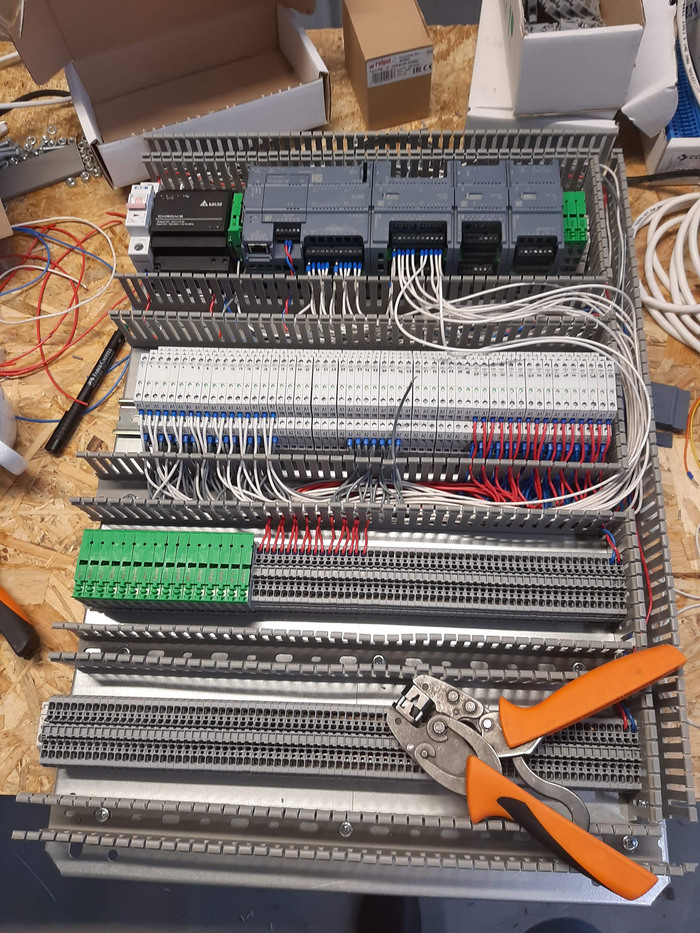

Самое начало, снимаем панель шкафа, размещаем короба, крепим дин рейки, устанавливаем релюшки, блоки питания, контроллеры.

Ставим клеммы, розетки

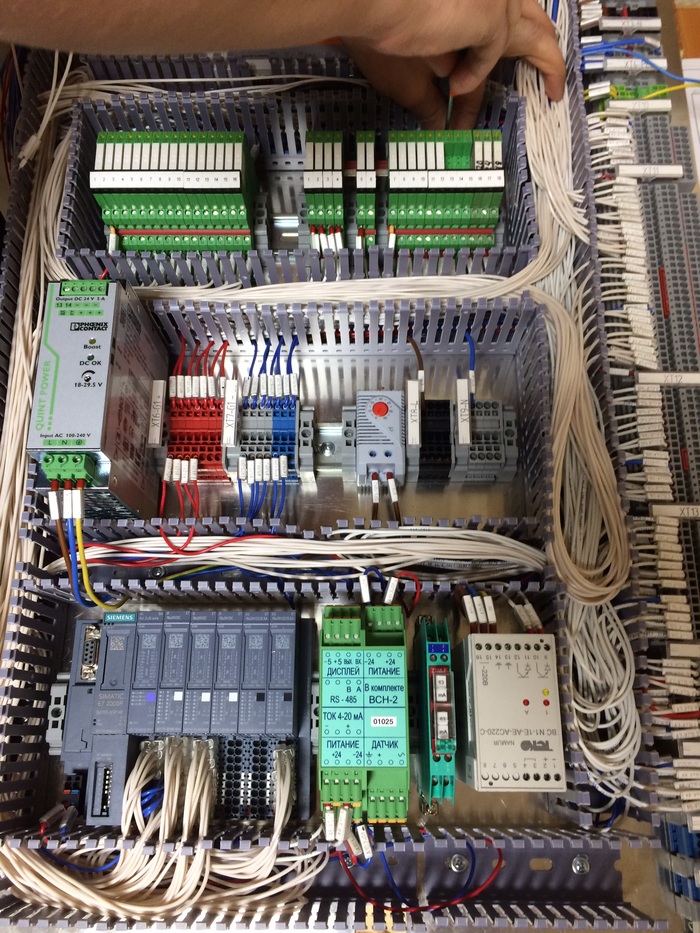

Получаем вот такой результат, и начинается веселье- соединяем все проводами

Каждый провод маркируется и обжимается

У нас этим монтажницы тетки занимаются с образованием в ПТУ.

Это просто монтаж)))Ту и обезьянку можно посадить.Но надо обязательно инженера.Не забудьте-потом на производстве куда воткнут этот шкаф-столько косяков вылезет.Из-за непрожатого концевателя,плохого контакта,потому что клеммники эти нажимные уебище еще то))И там уже разбираться придется слесарю киповцу,а инженер-программист будет собирать где то далеко свой очередной шкаф.И где хваленное импортозамещение?

Вы не инженер-программист, а сисадмин

О! Собрат по несчастью :) Переферия ET-200SP рулит. Да и вся новая линейка контроллеров тоже ничего. Только вот никак из руководства маркиратор проводов не выбью:(

тс, красота, однозначно

Будто лего собирать.

Шкафчики, перфолотки, кабельные маркеры - ух! Это прямо "наше всё"!

Круто, чувак! Нас много)) Я тоже собираю такие вещи на фениксе и вайдмюллере

У кого комплектующие закупаете?

Да, это не СЦБ. это детские игрушки. Но красиво.

Как правильно такие маркеры для проводов называются?

лично мое мнение что двухуровневые клеммники неудобные при поисках неисправностей, но самое зло это трех уровневые и провод в шкафу моножила.

Про любимое дело.

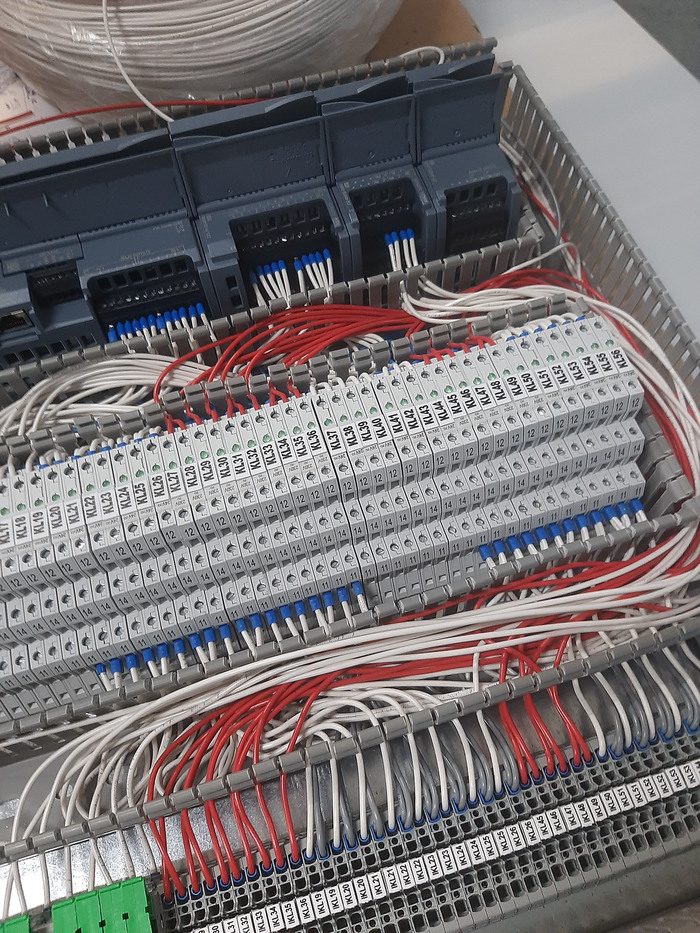

Хочу поделится своим любимым делом. Деятельность моя относится к области промышленной электроники и автоматизации технологических процессов. Пытаюсь я найти довольно интересные для себя проекты, которых уже не один и не два. И вот с такого решил начать.

На одном предприятии, производитель вентиляционного оборудования (Бренд пусть остается тайной), есть отдел производства систем автоматического управления промышленной вентиляцией. Работа кипит, заказов у предприятия становится все больше и больше, и модификаций систем управления так же не мало. Конструкторский отдел справляется прекрасно, программисты от них не отстают. На производстве все налажено до автоматизма и работает как часики. Но вот не задача, собранная система управления требует программирование ПЛК, предварительной настройки и какой-то отладки. Что в свою очередь отнимает хороший кусок времени во всем технологическом процессе. Вот тут пришло в голову создание автоматизированного стенда для проверки собранных систем управления. Ну хотябы не всей линейки продукции, но как минимум большого объема однотипных систем.

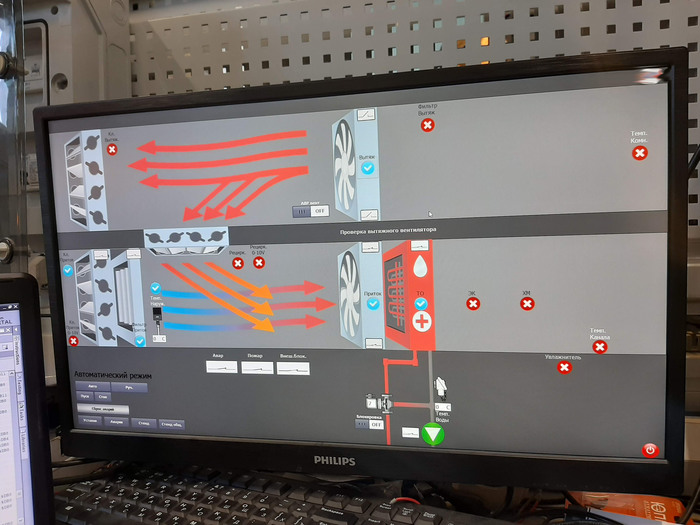

Основа проекта составила контроллерное оборудование фирмы Siemens и вся системы была построена с использованием линейки S7-1200, а система визуализации на WinCC. Почему именно это решение а не, скажем, OWEN. Могу только ответить: потому)))

Первоначально система проявила себя очень удачно и проверка всех алгоритмов программы проверяемой системы управления происходило за считанные минуты или даже в некоторых случаях менее минуты. В проверку входило настройка схемы вентиляции, т.е. выбор устройств проверки, которых можно было выбрать около 13-15 штук. Видно на фото системы визуализации максимальной конфигурации. Так же опрашивался ModBus и алгоритм проверки сводился к тому, что получая сигналы от внешних исполнительных механизмов (сигналы от проверяемой системы), сравнивались с таблицей modbus и состоянию системы в целом. При удовлетворительной проверки узла, осуществлялся переход к следующему. Прелесть этой системы в том, что она значительно сократила проверку и отладку выпускаемой системы, свело к минимуму человеческий фактор, повысила производительность данной операции в технологическом процессе производства.

Дальнейшая работа показала что проекты на предприятии растут, заказы появляются довольно не простые и выпускаемые системы становятся так же громоздкими. Это привело к тому, что потребовалось небольшая модернизация системы управления.

Было закуплено пару дополнительных модулей и шкаф благополучно разобран и началась работа практически с нуля.

Когда железо было все собрано, началась работа над программным обеспечением. Цель работы была максимально задействовать все оборудование и отображение максимального количество сигналов. А так же алгоритмов процессов. Кстати, забегая вперед, пределу совершенствования нет, поэтому система в процессе эксплуатации подвергается всевозможным модернизациям и доработкам.

Система усложнилась значительно и количество обрабатываемых сигналов так же увеличилось. Изменены алгоритмы, добавились дополнительные блокировки и переключатели. Подключение к испытуемой системе осуществляется с помощью диагностических штыревых разъемов, а обмен данными о состоянии системы через RS485 ModBus.

Всего было создано шесть таких систем и полноценных рабочих мест во благо трудящихся)).

Надеюсь некоторым было интересно, что даст мне стимул продолжить публиковать свои, довольно интересные, проекты в области автоматизированных систем управления)) Всем добра!

Мой путь в пром. автоматизацию. Инженер-программист АСУТП

Итак, не так давно был пост Замкнутый круг - Siemens вокруг! не думал, что оставленный мною комментарий приведет к появлению у меня подписчиков и интересу к вопросу как стать программистом АСУТП.

Опишу вкратце саму специальность, обязанности и как я к этому пришел. Будет много текста.

Что делает любой программист? Правильно - программирует. И на этом можно было бы окончить описание, но не все так просто. Начнем.

АСУТП - автоматизированные системы управления технологическим процессом. Из расшифровки аббревиатуры уже можно понять, что задача инженера по автоматизации - создание программного продукта, который упрощает жизнь в первую очередь оператору механизма, который нужно автоматизировать (чаще происходит наоборот, так как не все хотят учить новое и упираются нововведениям всеми силами).

Обязанности могут быть самые разнообразные. В небольших компаниях инженер-программист может проектировать электрические схемы для автоматизируемого устройства, а затем и писать программу. В более крупных компания только программирование. Работал в компании где было 10 человек, не считая монтажников и в компании, где было свыше 200 сотрудников. Всегда будут командировки - вы будете участвовать в пуско-наладочных работах. Это если из основного. Не удивляйтесь и ситуации когда программист будет с отверткой что-то ковырять в щите управления чем-либо, отсюда следует, что вы обязаны уметь читать и при необходимости изменять электрические схемы, знать технику безопасности и ПУЭ ваша настольная книга. Иногда меня хотели заставить что-то изменить в силовой части подключения, но я этого не делал как бы косо на меня не смотрели электрики/монтажники. А вот объясню почему, на всех фирмах, где я работал у меня не было допуска по электробезопасности, а отсюда следует, что я вообще не должен лезть туда, где есть напряжение. Так что нет допуска - нет и каких-либо изменений схемах шкафа управления.

Часто бывает, что изначальная схема и то, что собрано по факту на объекте отличается. Причины могут быть разные - экономия (купили дешевле оборудование, решили поставить, что на складе нашлось, кто-то откат получил и т.д.). Задача программиста, который приехал на пуско-наладку подружить это все и заставить работать. Иногда это бывает очень непросто. Но про это будет позже, сначала необходима программа, а потом уже запуск объекта.

В общем выполнение работ по автоматизации проходит следующие стадии (упрощенно, на самом деле все немного сложнее):

1. Если участвуют несколько отделов в реализации проекта, то, когда приходит запрос из отдела продаж, каждый отдел предоставляет часы, которые потратит специалист на реализацию своей части. Далее это все суммируется и возвращается в отдел продаж. Они офигевают и ообычно на этом этапе уменьшаются часы, заложенные различными заинтересованными отделами, ибо дорого, и нужно продать. Ненавижу за это "продажников", хотя и понимаю, что это бизнес. Чтобы было понятно, в компании, где было больше 200 сотрудников были: департамент проектирования, департамент разработки ПО, департамент пуско-наладочных работ. И каждое подразделения выдавало кол-во часов на этот проект, необходимое для выполнения их части работ. И как итог выиграли тендер (если повезло, не будем говорить про остальные схемы).

2. На этом этапе обычно пишется ТЗ (технологическое задание) программистом на автоматизацию, хотя должно быть наоборот, заказчик должен предоставить описание того, что он хочет получить. Но у меня было так, как описываю. Дальше это ТЗ долго и нудно согласовывается с заказчиком, вносятся правки, ставятся подписи. Хотя это совсем не гарантия того, что ТЗ останется неизменным. Правки могут прийти, когда до начала пуско-наладочных осталось совсем немного времени, но почти всегда фирма-исполнитель прогибается под заказчика и программист потом в панике вносит изменения, что приводит к тому, что ПО будет не протестировано до конца, что приводит к задержкам при вводе в эксплуатацию и т.д. Но никого это обычно не волнует, хоть спи на объекте, но оно должно работать.

3. Когда есть ТЗ начинается, собственно, и реализация/придумывание того, как же оно все должно работать. Помимо программы для контроллера (ПЛК - программируемый логический контроллер) иногда нужно сделать и визуализацию. Для визуализации, в зависимости от поставленных целей применяется SCADA или HMI. В чем отличия отлично гуглится (статья и так уже огромная, сам не ожидал).

4. Тестирование программы на стенде или в симуляторах. Отлично работающая программа в симуляторе не равно иногда даже работающей на «живом объекте».

5. И самый интересный момент — это пуско-наладка (ПН). Об этом напишу подробнее.

Итак, что должен делать инженер во время ПН. Для удобства разделю на этапы.

2. Если предыдущий этап закончился успешно и все собрано правильно (на более-менее больших объектах с первого раза никогда все правильно собрано не будет) – то приступаем к проверке в ручном режиме. Для этого либо со SCADA либо HMI включаем/выключаем узел агрегата и смотрим все ли правильно работает и все ли правильно отображается. Часто бывают ошибки (если используется визуализация) в привязках переменных к объекту на визуализации. Например, запустили один механизм, а на панели/скаде отображается, что включился другой, хотя работает правильный ну и т.д. Эти ошибки сразу же исправляются и процесс проверки продолжается.

3. Когда закончили ручное тестирование – переходим к самому сложному и интересному (вот тут симулятор, если тестировалась программа на нем, и дает прикурить иногда). Автоматический режим. Ну с ним все ясно, перевели все механизмы в автомат и запустили объект.

С этим режимом всегда могут быть проблемы. И когда вы пишете программу нужно учитывать максимально возможные варианты. Например, на двигателе перестал работать датчик температуры и из-за этого запускать этот узел в автоматическом режиме нельзя (ведь датчик не просто так там установлен), но если этот узел нельзя запустить в автомате, то и остальные по идее тоже нельзя, так как в автоматическом режиме реализовываются блокировки, которые отключат механизм при неисправности. Неисправность одного узла не дает запустить другой от него зависящий ну и т.д. И теперь нужно ждать пока починят неисправность, а производство в это время стоит. И владелец кричит какие в обще все, хм, хорошие люди. Но обычно так не делается. Почти всегда есть возможность запустить все в автомате, даже если какой-то из узлов агрегата не может работать в автомате. Часто дается возможность отключить контроль какого-то сигнала, например, тот же датчик. Активируем эту функцию и все у нас работает в автомате, так как сигнал от датчика не учитывается и в дальнейшем это может привести к проблемам, но это уже ответственность заказчика. Все эти режимы описываются в инструкции и с большими предупреждающими знаками. При использовании систем визуализации часто делают так называемый лог событий сюда входят аварии (это всегда делается) и действия оператора (имя оператора, что нажал, какой режим выбрал, что изменил и т.д.). И если возникает поломка механизма по вине заказчика, так как отключили какой-то элемент контроля – то это уже не гарантийный случай и фирма, что делала автоматизацию не попала на деньги. Так как любой гарантийный ремонт делается за счет изготовителя, а в этом случае они сами виноваты.

На этом пока хочу закончить. И так уже вышел далеко за рамки того объема, который хотел написать. Возможно получилось как-то не слишком структурировано, но я старался))) Будет кому-то интересно возможно продолжу еще что-то по теме автоматизации писать.

Читайте также: