Монтаж в шкафах управления

В современных условиях все более жесткими становятся требования к пунктам управления, в частности требуется повышение их эргономичности и эффективности работы. Обеспечить их может оснащение современным электротехническим оборудованием.

Наибольшее распространение сегодня получили шкафы управления насосным оборудованием систем водоснабжения объектов жилого фонда и производственных предприятий. Надежность и эффективность работы подобного оборудования может быть достигнута только при условии качественной сборки.

Компания «Альянс-Автоматика» является производителем и поставщиком высококачественного электротехнического оборудования. Представленные в продаже шкафы автоматизации обладают надежностью, безопасностью, функциональностью. Комплектация подобных шкафов может включать в себя:

- Пускатели и контроллеры;

- Автоматы защиты;

- Реле и частотные преобразователи;

- Панели управления;

- Устройства плавного пуска;

- Средства электропитания и так далее.

Сборка шкафов управления и автоматики осуществляется только в заводских условиях с привлечением персонала, обладающего соответствующим уровнем подготовки. Монтаж выполняется в соответствии с:

- Электросхемами;

- Спецификациями;

- Схемой лицевой панели;

- Уровнем защиты от внешнего воздействия

- и т.д.

При отсутствии установленной документации возможно предоставление заказчиком исключительно технического задания, в соответствии с которым будет выполнена разработка и сборка оборудования.

Монтаж шкафов управления

Сборка шкафов управления собственными силами без привлечения специалистов, требует не только наличия необходимых теоретических и практических умений, но и знания нюансов. Необходимо понимать, что только правильная установка и подключение элементов обеспечит оборудованию необходимую работоспособность и надежность функционирования.

В первую очередь необходимо ознакомиться с технической документацией, приложенными электрическими схемами, подобрать необходимый для выполнения работ инструмент. В первую очередь проводится монтаж основных элементов будущего шкафа. Для однородных узлов целесообразна неразрывная сборка.

- Установка контакторов и реле (верхняя часть шкафа).

- Установка автоматических выключателей, присоединяемых цепочкой под ними.

- Проводится монтаж устройств главного пуска и преобразователей частоты.

- Целесообразно использование софтстартеров, каждый из которых позволяет одновременно управлять группой объектов, экономя свободное пространство в шкафу. От устанавливаемого оборудования требуется соответствие показателей используемых управляемых приводов.

- Подключение датчиков контроля состояния элементов системы.

- При наличии средств сигнализации, проводится установка реле, обеспечивающих контроль над функционированием приводов и контроля фаз. Расположение автоматов, реле и магнитного пускателя предусматривается совместное.

Выводы от средств управления, вне зависимости от типа (автоматика, ручное) должны подключаться к электродвигателю и иметь заземление. В случае, если шкаф управления собирается в точном соответствии с рекомендациями инструкции, вероятность допуска ошибок оказывается минимальной. В свою очередь даже минимальные отклонения создают риски проблем с питанием оборудования, его некачественной работы или выходом из строя.

Компания «Альянс-Автоматика» в числе прочих услуг предоставляет возможность шеф-монтажа шкафов управления и автоматики, когда заказчик выполняет работы собственными силами, но под наблюдением опытного инженера, контролирующего процесс, и оказывающего консультационную поддержку. С его помощью вы сможете избежать ошибок в процессе сборки.

Вместе с этим, у нас представлен в продаже широкий выбор уже готовых комплектов, адаптированных к различным условиям эксплуатации.

Монтаж внутренних соединений шкафов управления

- до начала работ необходимо изучить рабочие чертежи, техническую документацию,

- все аппараты, расположенные внутри ящика или шкафа, соединяют между собой неразъемными перемычками без вывода проводов на наборные зажимы. Цепи для подключения внешних устройств присоединяют на зажимы планок (реек). Провода до прокладки выправляют и протирают ветошью, пропитанной парафином,

- по панелям шкафов провода прокладывают только вертикально и горизонтально. Радиус изгиба проводов - не менее трех диаметров провода. К панели провода крепят скобами с изолирующими прокладками. Потоки проводов закрепляют бандажами через 200 мм.

- переход проводов с корпуса щита на подвижную дверцу или подвижные контакты устройства выполняют гибкими медными проводами в виде вертикально скручивающегося жгута без разрезания проводов.

Жгут крепится к корпусу и дверце с помощью скобки. Неподвижный корпус ящика управления соединяется с дверцей с помощью многожильного голого провода. Кольца на концах жил располагают в зажиме по ходу винта, который затягивают плотно, не допуская "выдавливания" жилы или срыва резьбы.

Если к зажиму присоединяют два провода, то между кольцами прокладывают шайбу. Соединение больше двух проводов под один винт запрещается. Не допускается изгибать жилы или делать на них кольца плоскогубцами или кусачками.

Проводники у наборных зажимов аппаратов должны иметь маркировку, которую записывают на окольцевателях из пластмассы составной надписью или из полимерной трубки длиной 20 мм или 15 мм.

Надписи на трубках-оконцевателях наносят с двух сторон несмывающимися чернилами. Навешивать на провода бирки вместо окольцевателей запрещается.

Переключатели и ключи управления подключают в соответствии с диаграммой замыкания контактов, которую приводят на чертеже с принципиальной схемой.

Применение проводов и кабелей с алюминиевыми жилами для внутреннего монтажа щитовых устройств не допускается.

Монтаж соединений в щитовых устройствах .

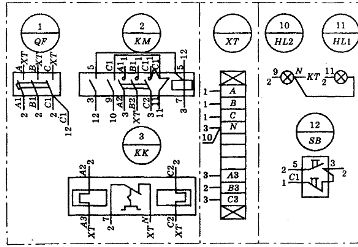

1 По принципиальной электрической схеме составляется схема соединений адресным методом (рис. 1).

2 На панели ящика размещаются необходимые электричсекие аппараты.

Рисунок 1. Схема электрическая соединений ящика управления электроприводами

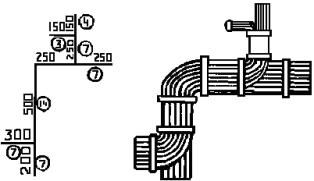

Намечается трасса, по которой будут прокладываться провода. Выполняются необходимые замеры на панели и в соответствии с полученной трассой составляется эскиз жгута (рис. 2).

Рисунок 2. Пример составления эскизов для заготовки проводов: а) эскиз, б) общий вид.

На эскизе у линий проставляется длина участка в мм и в кружочке - количество проводов на участке (определяется по схеме соединений, выполненной адресным способом).

3. На универсальном шаблоне, который представляет собой перфорированную плиту с отверстиями диаметром 3 - 5 мм, расположенными на расстоянии 25 - 50 мм, наносится мелом контур жгута. Выставляются концевые и угловые шпильки.

4. Выбираются провода для монтажа цепей главного тока и вторичных цепей. В соответствии с эскизом нарезаются провода необходимой длины, протираются их ветошью, пропитанной парафином и выправляются.

5. Маркируются провода. Надеваются с каждого конца провода трубки-бирки и с помощью несмываемых чернил наносится маркировка, соответствующая маркировке на схеме соединений.

Маркировку на панелях, пультах, приборах, аппаратах наносят краской по трафарету, на кабели - подвесными бирками или надписями на манжетах оконцеваний, на жилах и проводах - надписью знаков на оконцевателях, поливинилхлоридных трубках, на изоляции проводов маркировочной липкой лентой.

Для обозначения фаз или полярности жилы маркируют красками различных цветов или монтируют провода с цветной изоляцией (для фазы А - желтый, В - зеленый, С - красный). Цепи постоянного тока различают применяя проводники с синей изоляцией (минус) и красной (плюс).

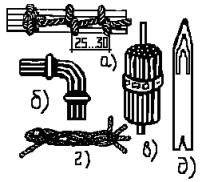

6. Раскладываются провода на шаблоне в соответствии с составленным эскизом. Связываются провода в жгут (ниточным бандажом, перфорированной лентой, полоской пряжной и т.д.) рис. 3. С помощью доски и деревянного молотка выравниваются потоки проводов.

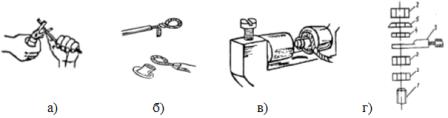

Рис. 3. Скрепление жгутов: а) вязка жгута нитками, б) плоскими, в) перфорирован ной лентой, г,д) челноки

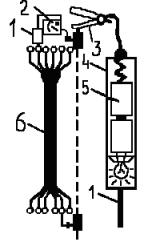

7. Снимается изоляцию с концов проводов. Тестером или мегаомметром "прозванивается" собранный жгут и проверяется маркировка проводов (рис. 4).

Рис. 4. Схема прозвонки жил кабеля: 1- щуп, 2- прибор, 3- зажим, 4- индикатор, 5- батарейка, 6- кабель.

Прозвонка жил протяженных цепей производится следующим образом: один конец жилы соединяется с корпусом, а второй конец отыскивается щупом прибора, при условии, что другой щуп соединен с корпусом щита управления. Короткие цепи можно проверить с помощью лампочки и батарейки (прозвонкой). Кроме того, существуют специальные устройства для отыскания маркировки жил жгута. Например, УММК-55.

Оконцовываются провода в жгуте (штырем или кольцом) в зависимости от вида соединения их с электрическими устройствами и аппаратами рис. 5. Многопроволочные медные провода необходимо пропаять.

Рис. 5. Последовательность операций опрессовки в кольцевых наконечниках: а) удаление изоляции, б) скрутка и укладка в наконечник, в) опрессовка клещами, г) подключение алюминиевой жилы, 1 – штыревой вывод, 2 – гайка, 3 – оконцованная жила провода, 4 – шайба, 5 – пружинная шайба.

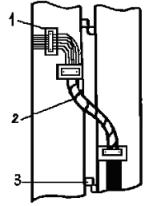

Переносится жгут на панель ящика и производится подключение проводов к зажимам и выводам приборов и аппаратов, рис. 6. К одному контакту можно подключать не более 2-х проводов.

Рис. 6. Переход проводов на подвижные конструкции: 1-скоба, 2-жгут из проводов, 3-навесы.

Пайка незакрепленных соединений (в стык или в нахлестку) не допускается. При тесном расположении контактов жилы закрепляются и после пайки натягивается на жилу поливинилхлоридная трубка. Короткие перемычки между соседними контактами можно выполнять продолжением подключаемой жилы провода.

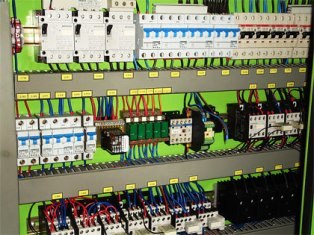

Рис. 7. Провода и электрические аппараты в шкафу управления

По окончании монтажа проводится контроль качества. При этом внешним осмотром проверяется маркировка проводов по схеме соединений, отсутствие подрезов токопроводящих жил, качество их лужения, отсутствие повреждений и загрязнений изоляции.

Механическая прочность пайки жил проверяется пинцетом с надетым на его концы трубками из поливинилхлорида. Усилие тяжения вдоль оси провода должно быть не более 10 Н. Запрещается перегибать провод от места пайки.

После контроля пайки место спая окрашивается прозрачным цветным лаком. Правильность присоединений проводов определяется с помощью тестера.

Контроль заключается в следующем: к одному выводу цепи тестера подключается сначала конец проводника, направление которого необходимо определить. Затем к концам проводников, расположенных в другой части аппарата или комплектного устройства поочередно присоединяется второй вывод тестера. Когда цепь оказывается замкнутой проводником, тестер покажет минимальное значение сопротивления. Это дает возможность убедиться, что данный конец является искомым.

Телеграмм канал для тех, кто каждый день хочет узнавать новое и интересное: Школа для электрика

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Как осуществляется сборка шкафов управления

Всё чаще требованиями предприятий являются создания пунктов управления, которые могли бы отвечать таким критериям, как эргономия и эффективность. И такую роль выполняют шкафы управления, сочетающие в себе комплект электротехнических приспособлений соответствующего назначения. Наибольшее распространение для этих целей получил шкаф управление насосом на станции по обеспечению водными ресурсами жилых и прочих организаций, а также промышленных линий. При этом перед подключением такого шкафа к управляемым объектам, необходимо сначала правильно выполнить его сборку, организовав все элементы в единую рабочую точку.

Представленные компанией ЭНЕРГОПУСК шкафы автоматического управления, изготавливаются исключительно из высококачественного оборудования известных электротехнических компаний, так как надёжность и безопасность являются одними из главных приоритетов. В состав такого изделия могут входить:

- Пускатели;

- Контроллёр;

- Автоматы защиты устройства и электроприводов;

- Блоки питания;

- Программируемое и промежуточное реле;

- Частотные преобразователи;

- Операторная сенсорная панель;

- Устройства плавного пуска;

- Блоки питания;

- Клемники и другие элементы.

Изготавливается ШУ в специальных условиях и соответствующими специалистами. Для этого, используют ряд технических документов, состоящих из:

- электрической схемы;

- технической спецификации;

- схемы лицевой панели;

- индекса защиты от внешних сред.

В случае отсутствия необходимых документов, например, схем, при заказе станции управления насосами достаточно предоставить техническое задание, по которому специалисты выполнят все разработки и соберут требуемый контрольный блок.

Монтаж шкафа управления своими руками - процесс сборки

- в верхней части монтируются контакторы и реле;

- ниже – в одну цель соединяются автоматические выключатели, количество которых может равняться количеству обеспечиваемых управлением объектов;

- далее, в последовательном порядке, располагаются устройства плавного пуска и преобразователи частоты. Параметры этих приборов должны совпадать с управляемыми приводами. Выбор универсальных и мощных софтстартеров (УПП) позволит выиграть на организации свободного места, так как один такой элемент способен управлять сразу несколькими объектами.

- подключаем группу датчиков, которые обеспечат нам контроль состояния;

- при монтаже сигнализирующих блоков, устанавливаются реле контроля фаз и времени работы приводов. При этом автоматически выключатели должны находиться с ними в одной цепи, совместно с магнитным пускателем.

Все выводы с блоков автоматического и ручного управления, подсоединяются к общей линии выхода на электродвигатель или группу таких устройств, а также к заземляющему контакту. Если следовать схеме соединения в безусловном порядке, ошибки будут отсутствовать, но малейшее отклонение может повлечь непредсказуемые варианты последствий начиная от отсутствия питания и заканчивая дефектами работы контрольно-управляющего электротехнического пункта. Наша современная электротехническая компания мирового уровня ЭНЕРГОПУСК с удовольствием предоставит Вам необходимых специалистов, которые помогут Вам выполнить все операции по сборке и комплектации электротехнических шкафов. Также на нашем сайте Вы можете приобрести готовые комплекты, которые подойдут к Вашим эксплуатационным условиям.

Производство шкафов автоматизации

Оформите заявку на сайте, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

Изготовление электрощитового оборудования – технологический процесс который состоит из многих этапов.

Компания ЭНЕРГОПУСК предлагает производство шкафов управления и автоматики. Вся продукция, предлагаемая нашей компанией, проходит обязательную сертификацию, соответствует общегосударственным, международным и внутриотраслевым стандартам качества. Цена сборки щитов автоматики и управления рассчитывается строго индивидуально в зависимости от компоновки конкретного изделия и специфики Вашего предприятия.

Щиты управления и автоматики предназначены для управления и мониторинга широкого спектра оборудования, поэтому их установка необходима всем предприятиям, нуждающимся в автоматизации и оптимизации рабочих процессов. Сюда относятся следующие объекты:

· Крупные торговые точки, промышленные склады и терминалы;

· Офисные и административные здания;

· Объекты социальной и коммерческой инфраструктуры;

· Котельные и насосные станции;

· Общедомовые системы вентиляции и кондиционирования воздуха.

Сборка щитов автоматики и управления потребуется для монтажа слаботочных систем сигнализации, видеонаблюдения и СКУД. Помимо этого, такие решения используются для автоматического управления освещением на городских улицах, общественных местах или объектах.

Особенности оборудования

Щиты управления лежат в основе автоматизации любых технологических процессов.

Автоматизация производства невозможна без шкафов автоматики (ША) и управления (ШУ). Они – основа автоматической системы управления технологическим процессом (АСУ ТП). Комплект аппаратов и устройств разного назначения, с общей электрической схемой, эффективно управляет оборудованием, инженерными системами, производственным процессом. А в идеале – полностью исключает человеческий фактор для получения безаварийного энергосберегающего производства.

Компания ЭНЕРГОПУСК с 2011 года занимается производством шкафов (щитов) управления и автоматики. Это – одно из главных направление нашей деятельности, поэтому мы знаем о нем все – от программирования микропроцессоров до возможностей использования самой передовой элементной базы. Мы это реализовать для производства щитов любой сложности. За прошедшие 10 лет нами выполнено более 200 заказов по разработке и созданию ШУ и ША: от управления отдельным агрегатом до автоматизации технологических систем больших предприятий.

Наши шкафы управления и автоматики обладают высокой отказоустойчивостью, точной настройкой на процесс и продолжительным периодом эксплуатации. У них отличные показатели пыле-влагозащиты, вибростойкости, пожарной и электрической безопасности.

Создание шкафов управления.

Процесс изготовления шкафов управления и автоматики в нашей компании состоит из нескольких этапов, в точном соответствии с федеральными и отраслевыми нормами и стандартами

После получения технического задания (ТЗ) мы проводим:

- Изучение объекта автоматизации, особенности его функционирования и взаимодействия с другими элементами систем.

- Составление технического проекта с разработанными схемами и чертежами.

- Согласование технического проекта с Заказчиком.

- Выбор комплектующих в соответствии с ТЗ.

- Изготовление щита.

- Разработку и отладку программного обеспечения.

- Заводские испытания.

- Оформление документации.

При необходимости наша компания осуществляет:

- доставку с производства до адреса заказчика своим автотранспортом или проверенными и надёжными транспортными компаниями;

- шеф-монтаж шкафов автоматики;

- пуско-наладочные работы;

- обучение обслуживающего персонала;

- удаленный мониторинг, консультации и техническое обслуживание щита.

Производство.

В структуру компании ЭНЕРГОПУСК входят опытные инженеры-проектировщики, инженеры-программисты, менеджеры и монтажники по сборке щитов АСУ.

Мы располагаем современной производственной базой, в которую входят:

- проектный отдел с профильными специалистами высокого уровня;

- отдел программирования, который занимается разработкой ПО под каждый проект;

- склад комплектующих и сборочный цех, оснащенный оборудованием и оснасткой известных мировых и российских производителей;

- стенды для проведения тестирования работы шкафов в условиях планируемой автоматизации технологического процесса.

Шкаф управления содержит элементы, которые контролируют и измеряют заданные показатели, осуществляют управление исполнительными механизмами процесса производства.

Из чего состоит шкаф управления?

Основной комплект шкафа включает в себя:

· контроллеры, модули ввода и вывода аналоговых и дискретных сигналов;

· коммуникационное оборудование для включения шкафа автоматики в промышленную сеть передачи данных;

· сенсорные панели и/или световые индикаторы на двери шкафа автоматики, которые осуществляют индикацию работы или аварии технологического оборудования;

· пускорегулирующую аппаратуру, для коммутации электроэнергии на исполнительные механизмы.

Шкафы управления бывают двух видов по способу установки - напольные и навесные.

Функции шкафов управления.

Функции зависят от сложности проекта, но основными являются

· специальные контроллеры в автоматическом режиме управляют технологическим оборудованием;

· равномерно и плавно производится запуск оборудования, увеличивая срок службы и снижая затраты электрической энергии;

· сокращаются простои, так как вовремя включается резервное оборудование;

· оператор своевременно получает информацию с датчиков, может следить за производством и управлять с помощью компьютера на автоматическом рабочем месте (АРМ). Задание с АРМ поступает на контроллер, а он его обрабатывает и передает команду оборудованию;

· автоматическая защита от аварий - блокирует включение оборудования, в случае риска выхода из строя оборудования;

· контролирует электрические характеристики питающей сети, отключает оборудование при скачках напряжения, короткого замыкания или перекоса фаз.

Автоматическая система управления технологическим процессом (АСУ ТП), в составе которой имеются шкафы управления, обеспечивает качественное и безопасное функционирование технологическими процессами на производстве, способствует увеличению объемов производства, повышает качество продукции, снижает влияние человеческого фактора, повышает уровень безопасности производства, экономит материальные ресурсы, повышает качество регулирования.

Мы используем комплектующие ведущих мировых производителей. Можем предложить типовые шкафы, а также изготовление по индивидуальным заказам.

Монтаж электрощитов и пультов управления устройств автоматизации

По назначению электрощиты и пульты управления могут быть:

- оперативные, с которых ведется управление и контроль технологического процесса;

- неоперативные, предназначенные только для установки аппаратов, приборов и устройств, не используемых непосредственно для управления и наблюдения за технологическим процессом;

- комбинированные, которые могут выполнять как оперативные, так и неоперативные функции.

По конструктивному исполнению электрощиты могут быть:

- наружной или внутренней установки;

- напольные и навесные;

- металлические и пластмассовые;

- шкафные одно-, двух- и многосекционные;

- с передней, задней и двухсторонними дверьми.

Для современных систем автоматизации, учитывая применение микроконтроллеров, вся аппаратура управления может быть размещена в навесных односторонних малогабаритных шкафах, а неоперативная аппаратура - в пластмассовых модульных щитках.

Для монтажа щитов и пультов управления необходимо иметь монтажную схему, эскизный чертеж общего вида с перечнем всех элементов, включая монтажные аксессуары.

При компоновке средств автоматизации на щитах и пультах необходимо учитывать:

- назначение и количество приборов и устройств;

- удобство монтажа и эксплуатации;

- эстетические аспекты внешнего вида;

- безопасность обслуживания.

Практически все современные аппараты и устройства предназначены для установки на DIN-рейку, которая крепиться на заднюю стенку шкафа, специальную монтажную панель или за стойки на боковых стенках шкафа. Такое крепление достаточно надежное и позволяет быстро и легко произвести установку или демонтаж аппарата.

Рис. 1. DIN-рейка и установка на ней электрического аппарата: а - монтаж; 6 - демонтаж

Конфигурация и размеры DIN-реек приведены в стандарте IEC 60947-7-2.

Обычно в шкафу на DIN-рейки устанавливают также соединительные клеммы, объединенные по типоразмерам в зависимости от сечения подключаемых проводов. Они предназначены как для подключения внешних проводов, так и для соединения аппаратов, расположенных на разных панелях шкафа (например, на двери).

Номенклатура выпускаемых клеммных соединений очень обширна как по конструктивному исполнению (винтовые, пружинные, для быстрого монтажа, одно- и многоярусные и т. д.), так и по электрическим параметрам (зажимное сечение от 0,14 до 240 мм2, ток до 400 А и напряжение до 1000 В).

На рис. 2 приведены наиболее распространенные клеммы, крепящиеся на любую конфигурацию DIN-рейки: винтовые (а), пружинные (б), для быстрого монтажа (в) и винтовые для заземления, окрашенные в желто-зеленый цвет (г), которые используются для подключения защитных нулевых проводников РЕ.

Если в проекте не предусмотрены отдельные пульты управления, то на фронтальных панелях или передних дверях шкафов управления компонуются:

- измерительные и регулирующие приборы;

- светосигнальная аппаратура;

- аппаратура оперативного назначения (кнопки, переключатели и т. п.);

- мнемосхемы.

Перечисленные аппараты компонуются функциональными группами обычно в порядке хода технологического процесса.

Рис. 2. Типы клеммных соединений: а - винтовые; б - пружинные; в - для быстрого соединения; г - винтовые для заземления

Для шкафов управления напольного исполнения рекомендуемая высота установки управляющей аппаратуры составляет (в мм от пола до нижнего края прибора):

- показывающие приборы и сигнальная аппаратура: 950 - 1800;

- самопишущие и регистрирующие приборы: 110 - 1700;

- оперативная аппаратура управления: 800 - 1600;

- мнемосхемы: 1000-1900.

Предпочтение отдается нижней границе. Этих же значений необходимо придерживаться при монтаже навесных шкафов управления непосредственно на объекте.

Соединения аппаратов и приборов между собой производится в соответствии со схемой соединений. Согласно СНиП 3.05.07-85 присоединение однопроволочных медных жил проводов и кабелей сечением 0,5 и 0,75 мм2 и многопроволочных медных жил сечением 0,35, 0,5 и 0,75 мм2 к приборам и аппаратам, сборкам зажимов должно, как правило, выполняться пайкой, если конструкция их выводов позволяет это осуществить. Если медные жилы указанных сечений крепятся к аппаратам, имеющим выводы для подсоединения под винт или болт, то жилы этих проводов и кабелей должны оконцовываться наконечником.

На рис. 3 показаны различные виды кабельных наконечников, выбираемые в зависимости от конструкции вывода подсоединяемого аппарата, и инструмент для обжимки наконечников.

Рис. 3. Конструкции кабельных наконечников и инструмент для их обжимки: а - кольцевые; б - вилочные: в - для быстрого соединения; г — силовые; д - трубчатые; е - инструмент для обжимки

Однопроволочные медные жилы проводов и кабелей сечением 1,0; 1,5; 2,5; 4,0 мм2 могут присоединяться непосредственно под винт или болт, а многожильные провода таких же или больших сечений — с помощью наконечников.

Каждый конец провода или жилы кабеля на месте присоединения к аппарату или устройству должен быть пронумерован номером электрической цепи в соответствии с монтажной схемой.

Самым простым методом маркировки является нанесение номера маркером (специальным фломастером) на отрезок ПВХ-трубки, которая надевается на конец провода перед его присоединением к аппарату.

Более прогрессивным методом является использование держателя, который защелкивается на подключенном проводе и в который вставляется шильдик с нанесенным обозначением электрической цепи (рис. 4, а). На этом же рисунке (рис. 4, б) показаны маркировочные кольца, позволяющие произвести стандартную или индивидуальную маркировку клемм в ряду.

Рис. 4. Современные способы маркировки электрических цепей при монтаже: а - с помощью защелкиваемого держателя; б - с помощью маркировочных колец

Раньше соединительные провода группировались в жгуты с помощью суровых ниток и других ленточных изоляционных материалов. Такая технология была очень трудоемкой, неэстетичной и вызывала неудобства при наладке и ремонте (чтобы заменить провод, необходимо было разделать весь жгут).

Перечисленные недостатки полностью исключаются при использовании перфорированных коробов (рис. 5, а), устанавливаемых по периметру монтажной плоскости и между рядами приборов. В этом случае монтаж производится без выкладки проводов, а после его завершения короба закрываются крышками, что делает вид внутри шкафа более эстетичным. Для объединения проводов межпанельного гибкого соединения (например, между внутренней панелью шкафа и аппаратурой на двери) используется спиральная трубка (рис. 5, б).

Рис. 5. Монтажные аксессуары, используемые при монтаже шкафов и пультов: а перфорированный короб; б — спиральная трубка; в — уплотнитель; г - кабельный наконечник

В зависимости от места установки и соответствующей ему степени защиты (IP) шкафы и щиты автоматики должны быть укомплектованы вводными устройствами соответствующих типов.

Так, для обычных помещений достаточна установка на выводной стороне шкафа резинового уплотнителя (рис. 5, в), в котором вырезается отверстие под подводимую трубу с минусовым допуском. Для более тяжелых условий работы применяются специальные кабельные наконечники (рис. 5, г). Этим же условиям должна соответствовать и вся конструкция шкафа по степени защиты IP.

На рис. 6 показаны общие виды щитов управления системой вентиляции и кондиционирования воздуха (со снятыми дверьми).

Рис. 6. Общий вид щитов управления системой вентиляции и кондиционирования воздуха

Щиты и пульты устанавливаются на объекте после окончания всех строительных и основных отделочных работ, сооружения кабельных каналов, проемов для ввода кабелей и труб, фундаментов и закладных металлоконструкций.

Условия установки щитов и пультов определяются проектами, однако существует ряд общих требований, которые предусмотрены в СНиП 3.05.07-85:

Читайте также: