Что делает нормировщик в 1с

Произведенные доработки дополняют возможности системы технологической подготовки производства 1С УПП 8, автоматизируя расчет трудовых и материальных норм технологических операций машиностроительного производства.

Используемые в системе технологические операции – это универсальные виды работ, применяемые к изготовлению любой продукции. Нормы времени рассчитываются динамически в процессе формирования технологических карт.

Для нормирования трудовых затрат использовались оригинальные укрупненные трудовые нормативы для опытных и мелкосерийных производств. Нормативы были разработаны в начале 80 годов группой специалистов под руководством к.э.н. Киселева Ю.М. для опытных производств СО АН СССР и нашли широкое применение на предприятиях с опытным и мелкосерийным характером производства. (Задействованы в системе и публикуются по согласованию с автором к.э.н. Киселевым Ю.М.).

Нормативы разрабатывались на основе анализа опытно-статистических норм времени и общемашиностроительных нормативов, укрупнены и адаптированы для нормирования на ЭВМ. Количество вводимых параметров нормируемой операции минимизировано, данные, выбираемые из таблиц нормативов, интерполируются по граничным значениям таблиц (линейная интерполяция).

Нормативная база подсистемы включает в себя укрупненные нормативы времени на следующие виды работ: заготовительные работы, токарные работы, шлифовальные работы, фрезерные работы, долбежные работы, горизонтально-расточные работы, координатно-расточные работы, слесарные работы, гравировальные работы, работы по нанесению гальванических покрытий, лакокрасочные работы, слесарно-сварочные работы.

Все виды оборудования, марки станков и виды нормируемых в системе работ приведены в файле Нормативная база системы.rtf ( скачивайте бесплатно).

По нормативам рассчитывается штучное время, подготовительно-заключительное и штучно-калькуляционное время на операцию. Нормативная база легко настраивается на конкретные организационно-технические условия предприятия (см. п. Дополнительные файлы и настройки.).

Все параметры обработки, используемые для нормирования технологической операции, считываются пользователем непосредственно с чертежа детали, что существенно упрощает процедуру нормирования и уменьшает требования к квалификации пользователя - нормировщика. Описание параметров, нормируемых технологических операций, приведено в файле Инструкция по системе экспресс-нормирование.txt ( скачивайте бесплатно , шрифт документа - Terminal ).

Для нормирования токарных, фрезерных и расточных работ используются специальные графические образы (основные и дополнительные поверхности). При нормировании этих технологических операций, пользователь перечисляет все имеющиеся на детали поверхности, относящиеся к нормируемому виду работ, и вводит параметры их обработки.

Основные поверхности для нормирования токарных, фрезерных, горизонтально-расточных и координатно-расточных работ приведены в в соответствующих файлах png (скачивайте бесплатно).

Величина шероховатости обработки поверхностей задается в системе в значениях класса шероховатости (ГОСТ 2789-59). Значения классов шероховатости (ГОСТ 2789-59) и соответствующие им наибольшие значения параметров шероховатости (ГОСТ 2789-73) можно взять здесь

Материальное нормирование - упрощенное. В блоке описания заготовки, материал классифицируется к одной из групп, определяется его удельный вес и по введенным размерам заготовки рассчитывается вес и норма расхода. Формулы расчета веса заготовки и таблица удельных весов материалов приведены в файле Расчёт веса.rtf ( скачивайте бесплатно).

Результаты трудового и материального нормирования автоматически заносятся в соответствующие поля спецификации и технологической карты.

Реализован ряд вспомогательных отчетов: Маршрутно-технологическая карта, Сводная трудоемкость, Лимитная карта, Спецификация заготовок.

Описание работы пользователя.

Пользователь, используя конструктор спецификаций системы 1С, переносит из конструкторской документации информацию о составе и структуре изделия: обозначение чертежа, наименование изделия, сборочных единиц и деталей, их количество, спецификацию комплектующих и материалов.

Формирование технологической карты на деталь.

Ввод параметров нормирования токарной обработки этой детали выглядит так.

Рассчитанная норма попадает в технологическую карту. Единица измерения норм - час. Введенные для технологической карты параметры расчета норм сохраняются. При повторном нажатии в технологической карте на кнопку Экспресс Норма, окно редакции параметров пронормированной технологической операции открывается заполненным сохраненными параметрами.

После завершения нормирования заказа (изделия), пользователь может получить сводные данные о трудоемкости и материальных затратах на заказ. В режиме Конструктор спецификаций доступны отчеты - Сводная трудоемкость, Лимитная карта, Спецификация заготовок.

Редакции в стандартной конфигурации.

1.)Справочник технологических операций. Введено дополнительное поле КТО - Код Технологической Операции. По значению этого поля производится выбор программы трудового нормирования.

2.)Документы - параметры заготовок - ЗаготовкаДетали.

3.)Документы - расчет норм времени по технологическим операциям:

ЭкспрессНормаЗГН - гильотинные ножницы.

ЭкспрессНормаЗНП - ножовка приводная.

ЭкспрессНормаЗДП - дисковая пила.

ЭкспрессНормаЗРС - распиловочный станок.

ЭкспрессНормаЗГР - газовый резак.

ЭкспрессНормаЗПР - плазменный резак,

ЭкспрессНормаТОК – токарные работы,

ЭкспрессНормаФРЕ – фрезерные работы,

ЭкспрессНормаКРАСТ – координатно-расточные работы,

ЭкспрессНормаГРАСТ – горизонтально-расточные работы,

ЭкспрессНормаШЛФКН – шлифовка круглая наружная,

ЭкспрессНормаШЛФКВ – шлифовка круглая внутренняя,

ЭкспрессНормаШЛФПЛ – плоское шлифование,

ЭкспрессНормаСВЕРЛ – обработка отверстий,

ЭкспрессНормаДОЛБ – долбежные работы,

ЭкспрессНормаГРАВ – гравировальные работы,

ЭкспрессНормаЛАК – лакокрасочные работы,

ЭкспрессНормаГАЛЬВ – работы по нанесению гальванических покрытий,

ЭкспрессНормаЭДС - электродуговая сварка,

ЭкспрессНормаАДС - аргонодуговая сварка,

ЭкспрессНормаАКС - кислородно-ацетиленовая сварка,

ЭНКоличествоНаЗаказ - заполняется отчетом/обработкой Полуфабрикаты. Рассчитывает количество деталей на заказ. Сформированные данные будут автоматически подставляться в поле Количество в заказе документа Заготовка детали.

ЭНПараметрыЗаготовкиНоменклатуры - хранит основные параметры материала заготовок, введенные в документе Заготовка детали. Сохраненные параметры автоматически подставляются в документ Заготовка детали, при повторном использовании этого материала.

6,)Справочник номенклатуры. Для настройки отображения только необходимых реквизитов формы, для пользователя Технолог, в форме настройки реквизитов отключены излишние реквизиты.

Добавлено авто заполнение полей при изменении ВидаНоменклатуры в форме.

Добавлены свойства: Марка, Размер, ГОСТ.

7.)Конструктор спецификаций - добавлены отчеты.

8.)Общие модули. Добавлен модуль - ЭкспрессНормирование.

9.)СпецификацииНоменклатуры. Добавлены формы: ФормаЭлементаЭН,ФормаСпискаЭН..

10.)ТехнологическиеКартыПроизводства. Добавлены реквизиты – Расшифровка, Разряд работ (Разряд работ может использоваться для диверсификации расценки работ). Добавлены формы:ФормаЭлементаЭН,ФормаСпискаЭН..

Добавлен макет - Маршрутная карта.

Бесплатно можно скачать Руководство по редакции объектов основной конфигурации УПП, содержащее все вновь добавленные процедуры новых форм и редакции процедур конфигурации поставщика. Правки прокомментированы //ЭН.

Дополнительные файлы и настройки.

Все файлы нормативов (*.nor) и файлы таблиц нормативов (*.txt) должны храниться в каталоге C:\en\exe\

Место хранения можно поменять - ОбщиеМодули.ЭкспрессНормирование.КаталогНормативов().

1С берет данные таблиц нормативов из файлов (*.txt). Файлы редактируются обычным текстовым редактором. Кодировка текста файлов *.nor и *.txt - кирилица (Dos), открываются Блокнотом –шрифт Terminal.

Для первоначальной настройки на конкретные организационно-технический условия Вашего предприятия достаточно откорректировать только два (или один) параметр в таблицах нормативов - KOP (коэффициент Опытного Производства) и/или KPE (Коэффициент ПЕереработки). Уровень норм измениться в нужную сторону.

Пример редактирования таблицы нормативов приведен в Инструкции по настройке нормативов на организационно-технические условия предприятия (скачивайте бесплатно).

При изменении структуры таблиц нормативов (*.txt) или формул в нормативах (*.nor), придется синхронно редактировать код в 1С.

Ознакомиться с общим функционалом системы можно в бесплатной Демо-версии, которая поддерживает нормирование 4-х видов работ: Заготовительные работы - Дисковая пила, Плазменный резак, Токарные работы и Электродуговая сварка. Демо-версию системы Вы можете скачать бесплатно в этой публикации. (Не забудьте скачать Таблицы нормативов Демо версии).

Рекомендую сразу скачать инструкцию для начинающих пользователей системы Экспресс-Нормирование. Курс молодого бойца или Как производить нормирование в системе Экспресс-нормирование. В инструкции подробно описано выполнение контрольного примера в системе Экспресс-Нормирование.

Оказывается бесплатная техническая поддержка в течение 12 месяцем с момента приобретения.

Автономная система Экспресс-нормирование.

Благодарности.

Не могу не воспользоваться представившейся возможностью и выразить благодарность группе лиц внесших огромный вклад в создание системы, на разных этапах её развития.

Белоусов Е.И. - главный конструктор системы.

Баринов Ю.В. - разработка нормативной базы системы.

Егоров В.Н. - разработка пользовательского интерфейса для работы с БД на платформе PDP-11.

Шакуров Д.Н. - перенос системы с платформы PDP-11 на платформу IBM-PC.

Причины купить

Нормативная база легко настраивается на конкретные организационно-технические условия предприятия.

Позволяет быстро получить оценку трудовых и материальных затрат на изготовление продукции.

Достоинства

В комплекте поставки Вы получаете уникальные укрупненные нормативы времени, с возможностью их настройки и развития.

Не предъявляет высоких требований к квалификации пользователя - технолога-нормировщика.

С допустимой погрешностью нормирования (+-20% от технически обоснованной нормы времени), позволяет быстро получать оценку нормы времени на изготовление деталей.

Демократичная цена. Для сравнения, комплект аналогичных (по составу технологических операций) модулей профессиональной системы нормирования технологических процессов СПРУТ ТП обойдётся Вам в 85000руб.

В стандартной конфигурации УПП, Вы получаете универсальную систему технологической подготовки производства с возможностями трудового и материального нормирования.

Гарантия возврата денег

ООО "Инфостарт" гарантирует Вам 100% возврат оплаты, если программа не соответствует заявленному функционалу из описания. Деньги можно вернуть в полном объеме, если вы заявите об этом в течение 14-ти дней со дня поступления денег на наш счет.

Программа настолько проверена в работе, что мы с полной уверенностью можем дать такую гарантию. Мы хотим, чтобы все наши покупатели оставались довольны покупкой.

Хотелось бы узнать у экспертов, как обычно (правильно/идеально) проводить нормировку трудозатрат?

Скажем. Надо знать, сколько фактически тратится времени на проточку 60 см по длине и 1 см по глубине (если некорректен в описании задачи, не бейте ногами :)).

Я, когда меня об этом спрашивали :), видел развитие ситуации след. образом:

1. Технолог дает расчет "машинного" времени. Т.е. именно расчетное время на выполнение операции в соответствии со справочными данными.

2. Далее в "поле" (в цехе) это время проверяется

3. Устанавливается фактическая разница между расчетными и фактическими цифрами

4. Выясняются причины разницы (например, износ оборудования, неквалифицированный рабочий и т.п.)

5. Принимаются решения по устранению "лага"

6. На каком-то этапе эти нормы принимаются как цифры, на которые можно опираться при планировании и расчетах.

В процессе внедрения этого плана вылез ряд косяков. Технологи почему-то отказывались предоставлять расчетные данные, ссылаясь на то, что оборудования старое и от них (данных) толку нет. Уговорить руководство на нажим на технологов я не смог. Фигня - едем дальше. Хуже всего получилось на моменте контроля фактического времени. Т.к. а) ассортимент продукции постоянно меняется; б) рабочие (не будь дурачками) заведомо ставят не рекомендованные режимы резки, а произвольные. При этом у них есть аргумент - старое оборудование. Т.о. на моменте контроля фактического времени план окончательно провалился.

Те нормы, что сейчас приняты на предприятии. ну. Они есть, но однозначно сказать, на сколько они близки к реальности никто не может.

Кроме того. Есть один важный момент. Есть ряд "переделов", которые не требуют от токаря постоянного приутствия. Поставил деталь на станок, она крутится, проточка идет. Токарь курит. Хотя в этот момент он легко может на соседнем станке поставить и вторую деталь. А иногда и работать сразу на 3-х станках. Как это учесть?

Вышло все довольно сумбурно, но это результат каши и в цехе и в голове. Наверное, если б было все ясно, не стал бы спрашивать ;)

на самом деле вопрос нормирования в производственном процессе - аццкая штука..зависит от отрасли, например. раньше отраслевые институты разрабатывали нормы времени на изготовление полуфабриката на каждом переходе. сейчас все отдано на откуп самим производителям. и все так и есть, как вы сказали: и оборудование старое, и рабочие будут отмазки искать и т.п.

мы пытались привлечь независимых экспертов для проведения хронометражей времени изготовления. особых результатов не дало. тогда просто сопоставили факт выпуска, и когда выяснилось, что факт больше нормативных показателей, ужесточили волевым решением нормы.

У нас примерно похожее решение вышло. правда мы не нормы ужесточили, а по большому счету от них вообще отказались, как от инструмента планирования. Они есть, но не более, как инструмент расчета заработной платы рабочих.

Сейчас план строится на основании того, что мы имеем по заказам. Если надо отдавать в июне, значит надо делать так. чтобы в июне отдать. Своими силами или привлекая сторонние фирмы, но делать.

Начинаем цикл статей по нормативной подсистеме в 1С:УПП.

Итак, 9 статей по нормативной подсистеме УПП:

Для лучшего понимания, рекомендуем последовательное изучение статей :)

Принципы работы спецификаций номенклатуры в 1С:УПП

О чем эта статья

В статье рассмотрим базовую информацию, необходимую для понимания принципов работы нормативной подсистемы.

Теорию нужно прочитать вдумчиво, на ней будут базироваться дальнейшие 8 практических статей по спецификациям.

Введение

Для хранения производственных рецептур в системе УПП используются спецификации номенклатуры и технологические карты производства, описывающие технологические операции и их последовательность.

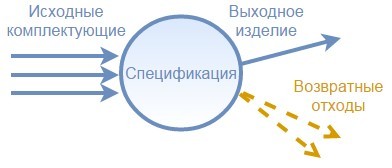

В спецификациях содержится информация о составе потребления (исходные материальные составляющие или комплектующие) и выпуска. В общем случае на выходе некоторой производственной операции может быть получен не один вид продукции, а несколько, кроме того, могут быть получены возвратные отходы. В соответствии со спецификацией определяются материальные затраты, понесенные при выпуске изделия.

Спецификации номенклатуры используются при решении задач:

- Объемно-календарного планирования производства

- Предварительного планирования производства

- Планирования производства по сменам

- Распределения материалов на выпуск

- Расчета плановой себестоимости номенклатуры.

Кроме того, спецификации номенклатуры используются для автоматизации процесса заполнения производственных документов.

Для хранения спецификаций в системе УПП предназначен специальный справочник «Спецификации номенклатуры».

Используемые термины

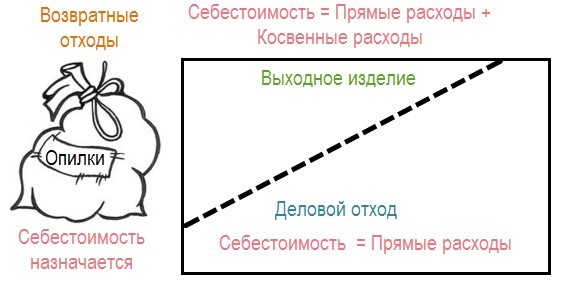

Рассмотрим пример, когда от прямоугольного листа металла необходимо отделить кусок в форме треугольника.

Прямоугольный лист – это исходная комплектующая.

Полученный треугольный кусок – это выходное изделие. Вообще, выходное изделие может являться готовой продукцией, полуфабрикатом или работой.

Опилки, которые образовались в процессе резки металла – это возвратные отходы. В дальнейшем они могут быть использованы для каких-то производственных целей или реализованы.

Оставшийся кусок металла – это деловой отход.

Разница между выходным изделием, возвратными отходами и деловым отходом определяется пользователем. С точки зрения УПП разницы между ними нет.

Выходное изделие – это то, ради чего был запущен производственный процесс.

Возвратный отход отличается от всех других результатов производственного процесса тем, что ему назначается себестоимость. То есть он учитывается по фиксированной стоимости.

У выходных изделий и делового отхода себестоимость рассчитывается. Себестоимость выходного изделия формируется из прямых и косвенных (распределяемых) расходов. В себестоимость делового отхода включаются только прямые расходы.

Исходный лист металла имеет определенную стоимость. Из него было получено два выпуска (треугольник и оставшаяся часть). При расчете себестоимости каждой части прямыми расходами является стоимость металла, рассчитанная пропорционально весу или площади полученного куска.

К прямым расходам также относится оплата труда (заработная плата). Оплата труда может быть распределена между выходным изделием и деловым отходом или полностью отнесена на выходное изделие.

После расчета себестоимости выпуска по прямым затратам в системе производится распределение косвенных расходов (общепроизводственных и общехозяйственных) на выходные изделия.

В системе УПП учет деловых отходов не поддерживается. Учитываются исходные комплектующие, выходные изделия и возвратные отходы.

О том, чтобы косвенные расходы не распределялись на деловые отходы, пользователь должен позаботиться сам. Для этого деловые отходы могут быть выделены в отдельные номенклатурные группы. После чего способы распределения косвенных расходов могут быть настроены таким образом, чтобы косвенные расходы не распределялись на номенклатурные группы, предназначенные для учета деловых отходов.

При работе со спецификациями в УПП используются следующие термины:

Выходное изделие – объект выпуска производственного подразделения (продукция, полуфабрикат, работа).

Исходное комплектующее – используемая материальная ценность (сырье, материал, полуфабрикат).

Возвратный отход – остатки материальных ресурсов, образовавшиеся в процессе производства, утратившие потребительские качества исходных ресурсов.

Виды спецификаций

Спецификации в УПП могут быть трех видов:

Сборочные спецификации – это такие спецификации, на выходе которых получается только одно калькулируемое изделие.

На входе такой спецификации указываются исходные комплектующие. На выходе получается одно изделие, себестоимость которого рассчитывается.

По окончании производственного процесса могут также быть получены возвратные отходы, которые могут быть нескольких видов. Для возвратных отходов себестоимость не рассчитывается, а назначается.

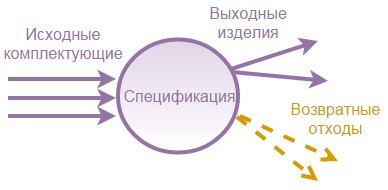

Для полных спецификаций в качестве выходных изделий могут указываться несколько изделий с рассчитываемой себестоимостью. На входе спецификации также указываются исходные комплектующие. На выходе также возможно наличие возвратных отходов.

Например, из исходной комплектующей «семена подсолнуха» получаются выходные изделия «масло подсолнечное» и «жмых», себестоимость которых будет рассчитываться.

Полные спецификации используются достаточно часто. Например, из нефти получается целый спектр выходных изделий от керосина до мазута.

Спецификации вида Узел отличаются тем, что у них вообще нет выходных изделий, есть только исходные комплектующие.

Спецификации вида узел используются в качестве исходных комплектующих других спецификаций.

Если система в исходных комплектующих какой-либо спецификации встречает спецификации вида узел, то она разузловывает спецификацию, то есть вместо узлов получает и использует исходные комплектующие этих узлов.

В спецификациях вида узел фиксируются регулярно используемые наборы материальных ценностей, чтобы впоследствии в других спецификациях не перечислять все комплектующие, а сразу указывать целые наборы (узлы).

В дальнейшем, если в нескольких спецификациях, использующих один и тот же узел, необходимо поменять какие-то комплектующие из набора (узла), то достаточно произвести замену комплектующих в самом узле.

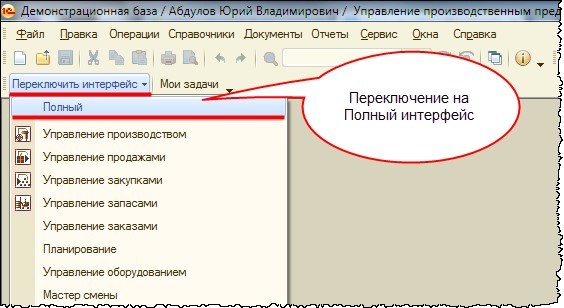

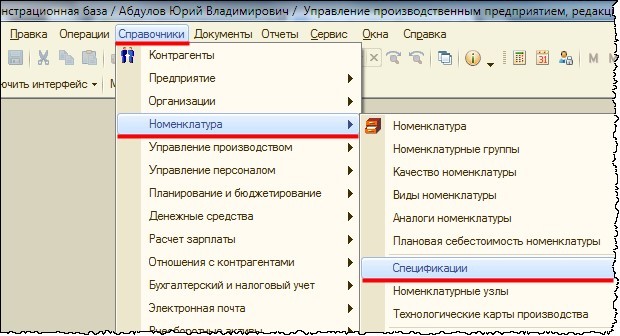

В конфигурации «1С:Управление производственным предприятием 1.3» откроем справочник «Спецификации номенклатуры». В Полном интерфейсе справочник открывается с помощью команды Справочники – Номенклатура – Спецификации.

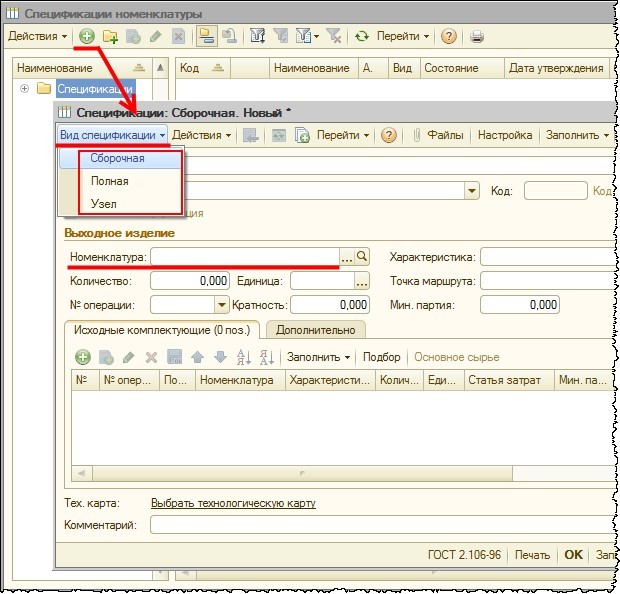

Из открывшейся формы справочника откроем форму создания нового элемента.

Для определения вида спецификации в командной панели карточки спецификации предусмотрено специальное меню. Если определить вид спецификации Сборочная, то для указания выходного изделия будет предусмотрено одно поле Номенклатура.

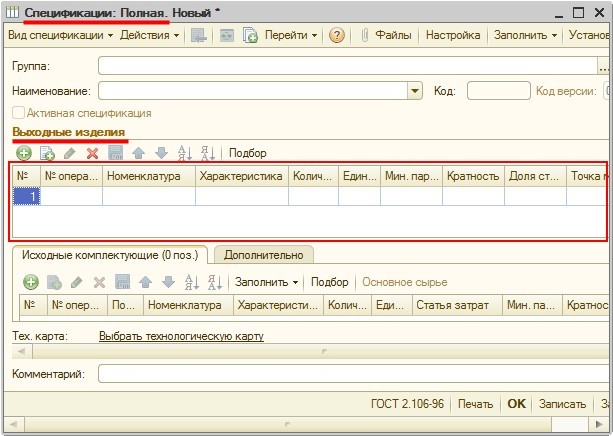

В карточке спецификации вида Полная для указания выходных изделий предназначена специальная табличная часть.

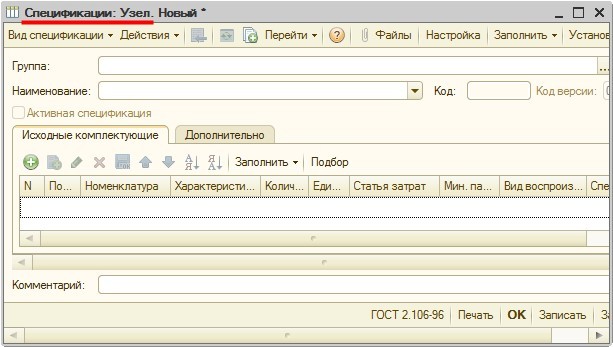

Для спецификации вида Узел возможности указания выходных изделий не предусмотрено.

Спецификация как уравнение

Спецификация номенклатуры может рассматриваться как своеобразный знак равенства в уравнении расчета себестоимости.

Исходные комплектующие отражают сумму материальных затрат в процессе производства. Эта сумма соответствует себестоимости выходных изделий без учета затрат на оплату труда и косвенных расходов.

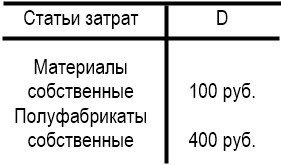

Предположим, на входе спецификации имеется материал А стоимостью 100 руб. (по статье затрат «Материалы собственные») и полуфабрикат В стоимостью 400 руб. (по статье затрат «Полуфабрикаты собственные»). На выходе получается некое изделие D.

Если больше ничего нет, то рассматривая спецификацию, как некий знак равенства, можно составить уравнение:

100 руб. + 400 руб. = D

То есть в этой ситуации себестоимость изделия D будет равна 500 руб.

Обычно себестоимость рассматривается в разрезе статей затрат.

Если на выходе спецификации появляется не только готовое изделие, но и возвратный отход, то в правой части уравнения следует добавить стоимость возвратного отхода. Стоимость возвратного отхода фиксированная. Она назначается. Пусть это будет 20 руб.

100 руб. + 400 руб. = D + 20 руб.

Перенесем сумму возвратного отхода в левую часть уравнения.

100 руб. + 400 руб. – 20 руб. = D

В себестоимости изделия D появляется еще одна сумма (– 20 руб.). Так как возвратный отход в данном случае находится на стороне исходных комплектующих (на стороне затрат), то возвратному отходу при выпуске указывается специфичная статья статья затрат «Возвратные отходы», которая уменьшает стоимость выпуска, и для которой устанавливается специальный статус «Возвратные отходы».

Себестоимость изделия D будет 480 руб.

Рассмотрим пример с полной спецификацией. Предположим, что исходные комплектующие те же. Помимо изделия D выпускается еще изделие Е.

Чтобы выполнить разделение затрат между изделиями D и Е программе требуется дополнительная информация.

Эта дополнительная информация вводится как доля стоимости каждого из выходных изделий полной спецификации.

Доля стоимости – это весовые коэффициенты, которые используются при делении затрат между выходными изделиями. Это не проценты. Проценты являются частным случаем весовых коэффициентов. Доля стоимости может быть подобрана таким образом, чтобы суммарно все доли стоимости в одной спецификации равнялись 100.

Установим значения доли стоимости как 2 (для изделия D) и 3 (для изделия Е). В этом случае сумма весовых коэффициентов равна 5. На себестоимость изделия D пойдет ⅖ (40%) от каждой затраты. А на себестоимость изделия Е пойдет ⅗ (60%) от каждой затраты.

Нормирование на производстве

Хотелось бы узнать у экспертов, как обычно (правильно/идеально) проводить нормировку трудозатрат?

Скажем. Надо знать, сколько фактически тратится времени на проточку 60 см по длине и 1 см по глубине (если некорректен в описании задачи, не бейте ногами ).

Я, когда меня об этом спрашивали , видел развитие ситуации след. образом:

1. Технолог дает расчет "машинного" времени. Т.е. именно расчетное время на выполнение операции в соответствии со справочными данными.

2. Далее в "поле" (в цехе) это время проверяется

3. Устанавливается фактическая разница между расчетными и фактическими цифрами

4. Выясняются причины разницы (например, износ оборудования, неквалифицированный рабочий и т.п.)

5. Принимаются решения по устранению "лага"

6. На каком-то этапе эти нормы принимаются как цифры, на которые можно опираться при планировании и расчетах.

В процессе внедрения этого плана вылез ряд косяков. Технологи почему-то отказывались предоставлять расчетные данные, ссылаясь на то, что оборудования старое и от них (данных) толку нет. Уговорить руководство на нажим на технологов я не смог. Фигня - едем дальше. Хуже всего получилось на моменте контроля фактического времени. Т.к. а) ассортимент продукции постоянно меняется; б) рабочие (не будь дурачками) заведомо ставят не рекомендованные режимы резки, а произвольные. При этом у них есть аргумент - старое оборудование. Т.о. на моменте контроля фактического времени план окончательно провалился.

Те нормы, что сейчас приняты на предприятии. ну. Они есть, но однозначно сказать, на сколько они близки к реальности никто не может.

Кроме того. Есть один важный момент. Есть ряд "переделов", которые не требуют от токаря постоянного приутствия. Поставил деталь на станок, она крутится, проточка идет. Токарь курит. Хотя в этот момент он легко может на соседнем станке поставить и вторую деталь. А иногда и работать сразу на 3-х станках. Как это учесть?

Вышло все довольно сумбурно, но это результат каши и в цехе и в голове. Наверное, если б было все ясно, не стал бы спрашивать ;)

на самом деле вопрос нормирования в производственном процессе - аццкая штука..зависит от отрасли, например. раньше отраслевые институты разрабатывали нормы времени на изготовление полуфабриката на каждом переходе. сейчас все отдано на откуп самим производителям. и все так и есть, как вы сказали: и оборудование старое, и рабочие будут отмазки искать и т.п.

мы пытались привлечь независимых экспертов для проведения хронометражей времени изготовления. особых результатов не дало. тогда просто сопоставили факт выпуска, и когда выяснилось, что факт больше нормативных показателей, ужесточили волевым решением нормы.

У нас примерно похожее решение вышло. правда мы не нормы ужесточили, а по большому счету от них вообще отказались, как от инструмента планирования. Они есть, но не более, как инструмент расчета заработной платы рабочих.

Сейчас план строится на основании того, что мы имеем по заказам. Если надо отдавать в июне, значит надо делать так. чтобы в июне отдать. Своими силами или привлекая сторонние фирмы, но делать.

Читайте также: