Лазерная резка металла поделки

Полезная статья для вдохновения! Вы только посмотрите, что можно изготовить из металла с фигурной лазерной резкой.

Рубрика: Все для дома и сада

1. Каминные экраны, дровницы

2. Лестничные перила, заборы, ворота, балконные ограждения

3. Металлическая мебель для сада

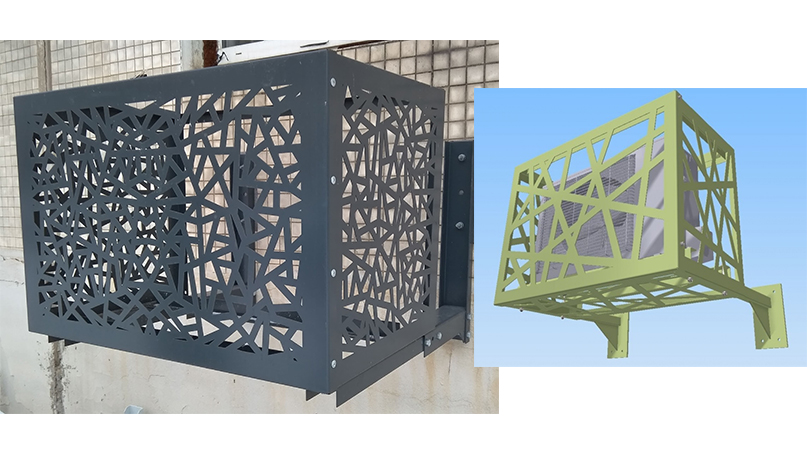

4. Корзины для кондиционеров

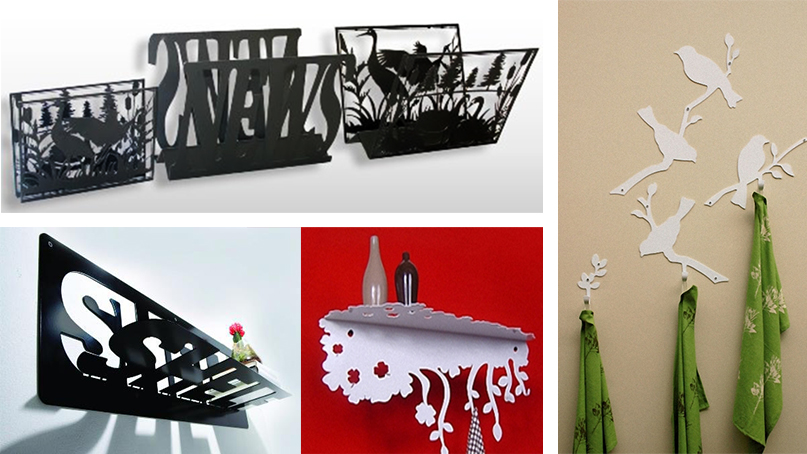

5. Мелочи для дома: полки, крючки, вешалки, газетницы, экраны для радиаторов отопления, указатели, номерные таблички

Индивидуальные заказы на изготовление изделий начинаются от 10 000 руб., оформить заявку вы можете на сайте здесь.

О ЛАСАР

При помощи лазерной резки и гравировки можно создать огромное множество интересных и в какой-то степени удивительных продуктов, но, как для новичков, только начавших производство в этой области, так и для опытных производителей зачастую возникает вопрос — с чего начать? Мы каждый день просматриваем множество идей, которые можно применить в технологии лазерной резки, и решили поделиться с вами наиболее интересными.

Гравировка бокалов, брелков, табличек

Это наиболее популярное направление, вмещающее в себя очень обширные возможности. Мы можем сделать красивое оформление бокалов и посуды к празднику, в подарок или к деловому мероприятию, делаем брелки для гостиниц и ключей для личного пользования, таблички для дверей кабинетов и торговые центры. Гравировка флуоресцентного оргстекла, например, дает очень красивый результат!

Лазерная резка и гравировка часов

Эти настенные часы из березы от Anthropologie сделаны из цельной деревянной заготовки и придают естественную, но геометрическую эстетику.

Пробковая подставка для стаканов и бокалов

Подставки — недорогой, но выгодно представляющий бред, продукт. Их можно делать из дерева или картона, и можно нанести любое изображение.

Предметы интерьера

Potato Press, компания, занимающаяся дизайном и изготовлением по индивидуальным заказам, спроектировала и установила этот мозаичный экран с использованием рельсовой системы с зажимами из нержавеющей стали для удержания панелей на месте. Поскольку они будут менять изображение каждые несколько месяцев, система рельсов позволяет гибко менять размер и количество используемых панелей. Проект был вырезан лазером из МДФ, но его можно исполнить из любого другого материала.

Внештатный иллюстратор и график Мартин Томский создает целые иллюстрированные сцены, в том числе особенно потрясающие фэнтезийные миры, из искусства лазерной резки дерева. Создавая слои окрашенной лазером фанеры, он создает сложные рельефные детали, которые соединяют пропасть между ремеслом, иллюстрацией и скульптурой. Эти работы по сути являются рисунками, которые были перенесены со страницы в реальный мир как постоянная форма рассказывания историй.

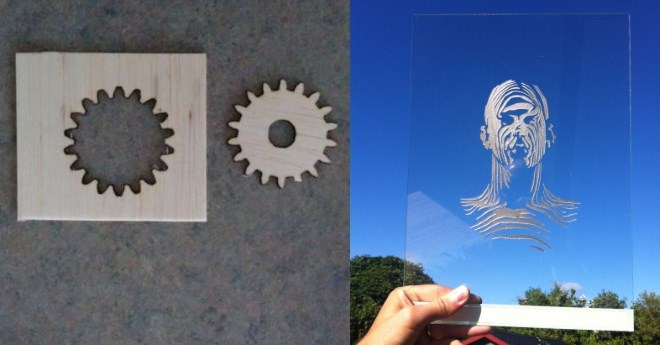

Лазерная резка выполняется на самых различных материалах – пластике, дереве и металле. Мы можем делать дальнейшие заготовки для гравировки, технические детали, ложементы, предметы интерьера и даже украшения. Из пластика или из дерева – неважно!

Если метод лазерной резки кому-то кажется ограниченным и не предназначенным для сложных работ, то он сильно ошибается. С его помощью можно изготовить целые произведения искусства. Целые картины, часы, закладки для книг – все это при желании можно изготовить.

Лазерная резка и гравировка ювелирных изделий

При помощи лазерной резки и гравировки можно наладить производство таких изделий как: подарки, предметы домашнего декора, украшения, серьги, ожерелья, браслеты. И любые другие вещи по индивидуальному заказу.

Можно так же сочетать лазерную резку и 3D-печать — получается очень необычно и интересно!

Лазерная резка корпусов электроники

Собрать своего мини-робота или сделать модный ретро-корпус для старых, аркадных игр? При помощи лазерной резки все возможно — нужны только макеты и сама электронная начинка.

Лазерная резка сложных изделий

Как с помощью технологии “лазерная резка” заставить обычную фанеру гнуться в обе стороны и не ломаться? Все гениальное – просто! А в данном случае, еще и безумно красиво.

Изогнутые деревянные поверхности очень привлекательны человеческому глазу, особенно дважды изогнутые поверхности, но их изготовление очень сложно и трудоемко.

В наш век, на помощь в этом вопросе пришла технология лазерной резки. И вот один из примеров:

Самое интересное, что фанера не теряет жесткость и несущие способности, при этом может изгибаться в одном или двух направлениях сразу.

Посмотрим, как это делают.

Вот такие детали можно делать с помощью лазерной резки. При этом полет фантазий не ограничен и может быть любой рисунок! Тем самым продукт получится эстетичным, экологичным и красивым.

Лазерная резка игральных костей

Методом лазерной резки листового материала можно сделать не только цельную конструкцию, но и отдельные элементы, которые в конечном итоге собираются в готовое изделие.

Нам понадобится:

- Пакет по векторному моделированию, любой на ваш вкус;

- Листовой материал – оргстекло (толщиной около 3 мм);

- Маркер перманентный;

- Лазерный станок.

При правильно созданном макете в графическом редакторе, получаются такие симпатичные игральные кости, размер которых может варьироваться, в зависимости от толщины материала и ширины граней.

Точки можно нанести не только перманентным маркером. Более долговечным и эстетичным вариантом будет лазерная гравировка.

О компании

Адрес: Санкт-Петербург, Петровский пр., д.20 литер Я (около д. 20 литер В)

Режим работы:

Понедельник - пятница

10:00 - 18:00

Полезные статьи

Работаем по всей России

Высокоточное производство

Пользовательское соглашение

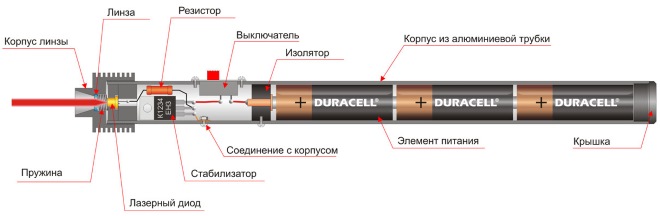

Возможность изготовления из неиспользуемой или пришедшей в негодность техники чего-то полезного привлекает многих домашних мастеров. Одним из таких полезных устройств является лазерный резак. Имея в своем распоряжении подобный аппарат (некоторые делают его даже из обычной лазерной указки), можно выполнять декоративное оформление изделий из различных материалов.

Самодельным лазерным резаком можно вырезать тонкие деревянные детали или сделать гравировку на стекле

Какие материалы и механизмы потребуются

Чтобы изготовить простейший лазерный резак своими руками, вам потребуются следующие материалы и технические устройства:

- лазерная указка;

- обычный фонарик, оснащенный аккумуляторными батарейками;

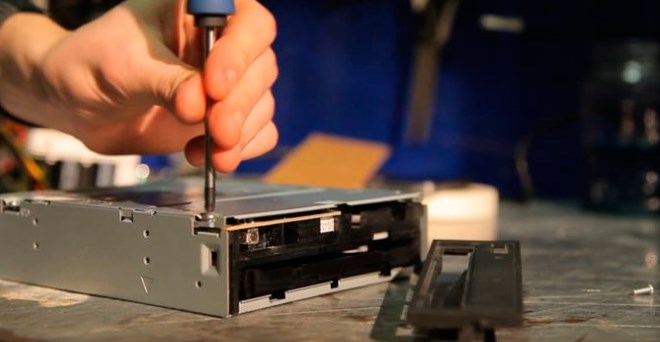

- старый пишущий дисковод (CD/DVD-RW), оснащенный лазерным приводом (совершенно не обязательно, чтобы такой дисковод находился в рабочем состоянии);

- паяльник;

- набор слесарных инструментов.

Чем выше скорость записи привода, тем мощнее получится лазерный резак

Таким образом, можно изготовить простейшее устройство для лазерной резки, используя материалы, которые легко найти в домашней мастерской или в гараже.

Процесс изготовления простейшего лазерного резака

Основным рабочим элементом самодельного резака предложенной конструкции является лазерный элемент пишущего компьютерного дисковода. Выбирать именно пишущую модель дисковода следует потому, что лазер в таких устройствах отличается более высокой мощностью, позволяющей выжигать дорожки на поверхности установленного в них диска. В конструкции дисковода считывающего типа также присутствует лазерный излучатель, но его мощность, используемая лишь для подсвечивания диска, невысока.

Извлечение лазерного модуля из привода потребует аккуратности

Лазерный излучатель, которым оснащается пишущий дисковод, размещается на специальной каретке, способной передвигаться в двух направлениях. Чтобы снять излучатель с каретки, необходимо освободить его от большого количества крепежных элементов и разъемных устройств. Снимать их следует очень аккуратно, чтобы не повредить лазерный элемент. Кроме обычных инструментов, для извлечения красного лазерного диода (а для оснащения лазерного самодельного резака нужен именно он) потребуется паяльник, чтобы аккуратно освободить диод от имеющихся паяных соединений. Извлекая излучатель из посадочного места, следует соблюдать аккуратность и осторожность, чтобы не подвергать его сильному механическому воздействию, которое может стать причиной его выхода из строя.

Для резака нужен светодиод с красным свечением

Излучатель, извлеченный из пишущего компьютерного дисковода, необходимо установить вместо светодиода, которым изначально укомплектована лазерная указка. Для выполнения такой процедуры лазерную указку нужно разобрать, разделив ее корпус на две части. В верхней из них и находится светодиод, который следует извлечь и заменить на лазерный излучатель от пишущего компьютерного дисковода. Закрепляя такой излучатель в корпусе указки, можно использовать клей (важно только следить за тем, чтобы глазок излучателя располагался строго по центру отверстия, предназначенного для выхода луча).

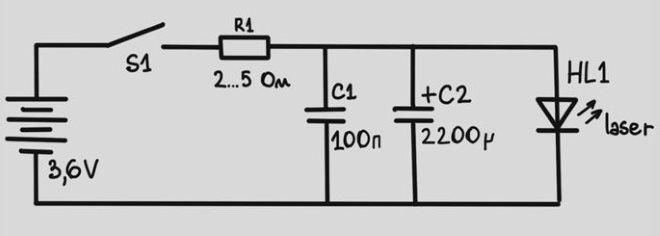

Для контроля мощности нужно собрать простейшую электросхему, иначе светодиод может выйти из строя

Напряжения, которое вырабатывают источники питания в лазерной указке, недостаточно для того, чтобы обеспечить эффективность использования лазерного резака, поэтому применять их для оснащения такого устройства нецелесообразно. Для простейшего лазерного резака подойдут аккумуляторные батареи, используемые в обычном электрическом фонарике. Таким образом, совместив нижнюю часть фонарика, в которой размещаются его аккумуляторные батареи, с верхней частью лазерной указки, где уже находится излучатель от пишущего компьютерного дисковода, можно получить вполне работоспособный лазерный резак. Выполняя такое совмещение, очень важно соблюсти полярность аккумуляторных батарей, которые будут питать электроэнергией излучатель.

Схема резака на основе лазерной указки

Перед сборкой самодельного ручного лазерного резака предложенной конструкции из наконечника указки необходимо извлечь установленное в нем стекло, которое будет препятствовать прохождению лазерного луча. Кроме того, надо еще раз проверить правильность соединения излучателя с элементами питания, а также то, насколько точно располагается его глазок по отношению к выходному отверстию наконечника указки. После того как все элементы конструкции будут надежно соединены между собой, можно приступать к использованию резака.

В принципе для самодельного резака этой конструкции можно использовать любой подходящий корпус

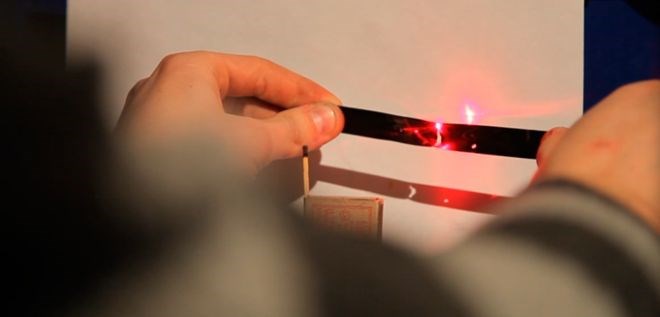

Конечно, при помощи такого маломощного лазера не получится разрезать металлический лист, не подойдет он и для работ по дереву, но для решения несложных задач, связанных с резкой картона или тонких полимерных листов, он годится.

Проба резака. Изолента режется как ножом по маслу

По описанному выше алгоритму можно изготовить и более мощный лазерный резак, несколько усовершенствовав предложенную конструкцию. В частности, такое устройство необходимо дополнительно оснастить такими элементами, как:

- конденсаторы, емкость которых составляет 100 пФ и 100 мФ;

- резисторы с параметрами 2–5 Ом;

- коллиматор – устройство, которое используется для того, чтобы собрать проходящие через него световые лучи в узкий пучок;

- светодиодный фонарик со стальным корпусом.

Конденсаторы и резисторы в конструкции такого лазерного резака необходимы для того, чтобы создать драйвер, через который электрическое питание будет поступать от аккумуляторных батарей к лазерному излучателю. Если не использовать драйвер и пустить ток на излучатель напрямую, последний может сразу выйти из строя. Несмотря на более высокую мощность, такой лазерный станок для резки фанеры, толстого пластика и тем более металла также не получится.

Как изготовить более мощный аппарат

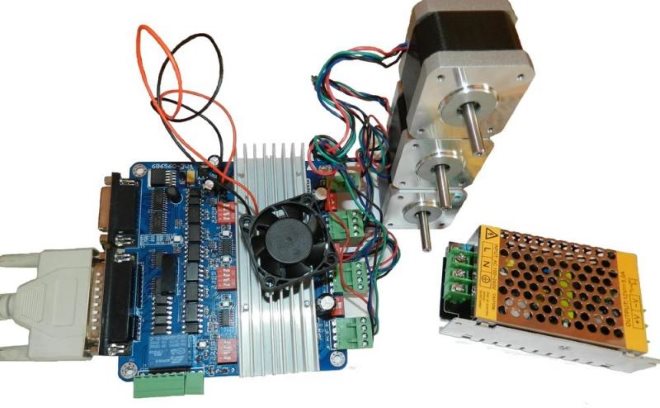

Домашних мастеров часто интересуют и более мощные лазерные станки, которые можно изготовить своими руками. Сделать лазер для резки фанеры своими руками и даже лазерный резак по металлу вполне возможно, но для этого необходимо обзавестись соответствующими комплектующими. При этом лучше сразу изготовить свой лазерный станок, который будет отличаться достойной функциональностью и работать в автоматическом режиме, управляясь внешним компьютером.

В зависимости от того, интересует вас лазерная резка металла своими руками или вам необходим аппарат для работ по дереву и другим материалам, следует правильно подбирать основной элемент такого оборудования – лазерный излучатель, мощность которого может быть различной. Естественно, лазерная резка фанеры своими руками выполняется устройством меньшей мощности, а лазер для резки металла должен оснащаться излучателем, мощность которого составляет не менее 60 Вт.

Для серьезного станка лучше потратиться приобрести лазерный диод нужной мощности

Чтобы изготовить полноценный лазерный станок, в том числе и для резки металла своими руками, потребуются следующие расходные материалы и комплектующие:

- контроллер, который будет отвечать за связь между внешним компьютером и электронными компонентами самого устройства, тем самым обеспечивая управление его работой;

- электронная плата, оснащенная информационным дисплеем;

- лазер (его мощность выбирается в зависимости от материалов, для обработки которых будет использоваться изготавливаемый резак);

- шаговые двигатели, которые будут отвечать за перемещение рабочего стола устройства в двух направлениях (в качестве таких двигателей можно применять шаговые электромоторы от неиспользуемых принтеров или DVD-плееров);

- охлаждающее устройство для излучателя;

- регулятор DC-DC, который будет контролировать величину напряжения, подаваемого на электронную плату излучателя;

- транзисторы и электронные платы для управления шаговыми электродвигателями резака;

- концевые выключатели;

- шкивы для установки зубчатых ремней и сами ремни;

- корпус, размер которого позволяет разместить в нем все элементы собираемой конструкции;

- шарикоподшипники различного диаметра;

- болты, гайки, винты, стяжки и хомуты;

- деревянные доски, из которых будет изготовлена рабочая рама резака;

- металлические стержни диаметром 10 мм, которые будут использоваться в качестве направляющих элементов;

- компьютер и USB-кабель, при помощи которого он будет соединяться с контроллером резака;

- набор слесарных инструментов.

Компоненты электронной начинки можно подобрать по отдельности или приобрести набор из комплектующих для станка ЧПУ

Если лазерный станок вы планируете использовать для работ по металлу своими руками, то его конструкция должна быть усиленной, чтобы выдерживать вес обрабатываемого металлического листа.

Наличие компьютера и контроллера в конструкции такого устройства позволяет использовать его не только в качестве лазерного резака, но и как гравировальный аппарат. С помощью данного оборудования, работа которого управляется специальной компьютерной программой, можно с высокой точностью и детализацией наносить сложнейшие узоры и надписи на поверхность обрабатываемого изделия. Соответствующую программу можно найти в свободном доступе в интернете.

По своей конструкции лазерный станок, который можно изготовить своими руками, представляет собой устройство челночного типа. Его подвижные и направляющие элементы отвечают за перемещение рабочей головки по осям X и Y. За ось Z принимается глубина, на которую выполняется резка обрабатываемого материала. За перемещение рабочей головки лазерного резака представленной конструкции, как уже говорилось выше, отвечают шаговые электродвигатели, которые фиксируются на неподвижных частях рамы устройства и соединяются с подвижными элементами при помощи зубчатых ремней.

Подвижная каретка самодельного резка

Опора скольжения Головка с лазером и радиатором Каретка в сборе

Размещение каретки на стойках Установка второго шагового двигателя Проверка плавности скольжения

Средняя панель закрывает электронику и служит подставкой Стенки из ДВП Прозрачная крышка из оранжевого акрила

Очень важным этапом изготовления лазерного станка своими руками является его настройка после окончательной сборки. Настройке и регулировке подвергаются как элементы кинематической схемы резака, так и его лазерная головка. Если с первыми проблем обычно не возникает, то юстировка лазерной головки представляет собой достаточно сложный процесс, правила выполнения которого следует хорошо изучить.

В заключение предлагаем вашему вниманию пару видеороликов о сборке ещё одного варианта лазерного станка из двух DVD-приводов.

Привет, Хабр! Сегодня расскажу о своем лазерном станке для резки фанеры и гравировки кожи. Цель была как всегда – максимум функционала за минимум денег).

Несмотря на экономию средств, на контроллере было решено не экономить – во-первых, Руида многозадачна, по сравнению со всякими М2 и прочими платами управления, что означает минимум танцев с бубном при подготовке файла на обработку. Во-вторых, Руида автономна, она позволяет работать без компьютера, перенося файлы только на флешке и позволяя менять режимы обработки силами самого контроллера. Что немаловажно при работе на балконе).

В-третьих, если я вдруг решу собрать более серьезный станок с огромной и мощной трубкой – у меня уже будет взрослый контроллер. На этот контроллер есть очень подробный даташит, и собрать вокруг нее станок под конкретные задачи не составляет труда.

Трубка 40вт, чего хватает не спеша, но с приемлемым качеством резать 3-4 мм фанеру. Более мощные трубы длиннее, и уже просто не поместятся на балконе). На этапе сборки и наладки никак не мог добиться прорезания даже 3 мм фанеры. В итоге высоковольтный разряд пробил заднее зеркало резонатора, мода луча раздвоилась и труба отправилась в гараж на эксперименты. Как выяснилось потом, выходное сопло головки экранировало часть луча, решилось рассверливанием сопла. Сейчас стоит уже вторая трубка, тоже 40 вт, и на 30 процентах мощности она гарантированно прорезает 4 мм фанеру на скорости 10 мм/с.

Корпус станка сделан из ДСП, заказан в виде щитов у мебельщиков и собран с помощью мебельной же фурнитуры. Корпус изначально был спроектирован в мебельной программе Pro100.

Для вытяжки изначально был применен канальный вентилятор диаметром 100 мм, но его производительности не хватало при резке фанеры – в отличие от гравировки это весьма дымный процесс, и мощности вентилятора не хватало для нормального движения воздуха через зону реза. Поэтому данный вентилятор был заменен улиткой от печки переднеприводных жигулей. Чтоб ее запитать в конструкции появился дополнительный блок питания ATX на 12вольт. Также эта улитка была подключена через регулятор оборотов и включается и выключается независимо от станка – это нужно чтобы можно было менять производительность вытяжки в зависимости от выполняемых работ и не высасывать понапрасну теплый воздух с балкона, работая зимой. Иногда после окончания работ в корпусе остается задымление, тогда я оставляю поработать улитку на какое-то время уже после завершения станком выполнения задания.

В качестве помпы трудится электропомпа газели, запитана от того же 12 вольтового блока питания, что и вытяжка. Система охлаждения представлят собой ведро на 15л, в которое погружен заборный патрубок помпы, сюда же подведена обратка от трубки. Для контроля за температурой в ведро погружен датчик термометра. Летом охлаждение осуществляется с помощью замороженных полторашек с водой, зимой подогрев – с помощью аквариумного подогревателя. И подогрев, и охлаждение нужно включать заранее, но т.к. емкость системы охлаждения около 10 литров, то в среднем за час охлаждающая жидкость и зимой и летом набирает необходимую для работы температуру. По этой же причине включение и выключение помпы осуществляется независимо от станка.

Вместо сотового стола применил гвоздевую доску из строймагазина. Циркуляция воздуха внутри станка сделана таким образом, чтобы воздух двигался сквозь короб от передней стенки к задней, обдувая деталь снизу и сверху. На фото видны воздухозаборные отверстия снизу корпуса, через них же удобно выметать мелкие обрезки фанеры после работы.

Компрессор – от советского холодильника, без ресивера, управляется через реле, розетка на 220в для управляемой станком внешней нагрузки выведена на боковину корпуса. В ней напряжение появляется только когда этого требует контроллер. Минусы – не регулируется давление, плюсы – тихий, неубиваемый. Есть мысль спарить два таких компрессора на общем ресивере, с манометром, реле давления, всей необходимой арматурой. Получится вполне производительный и почти бесшумный агрегат.

Всего на постройку было потрачено около 45 тыс. рублей, за эти деньги получился станок с рабочим полем 50х50 см, мощностью 40 вт и оснащенный многозадачным промышленным лазерным контроллером.

Фото с этапов строительства:

Компрессор от холодильника:

Бутылка на выходе — маслоотделитель.

Каретка крупным планом:

Привод портала, левая сторона с зеркалодержателем:

С откинутыми крышками:

Внутрянка:

Схема подключения:

Немного фото готовых изделий:

П.С. Отдельная благодарность выражается моей жене за то, что достойно переносила все тяготы и лишения жизни с техногиком, пока я использовал квартиру в качестве мастерской и лаборатории и даже иногда позволял себе делать пробные резы без вытяжки…:-)

Читайте также: