Инструменты для поделок из пластика

Пару месяцев назад я писал статью о том, как без следов удалить секундный клей с деталей. Проверял средство на пластике и дереве, оно хорошо сработало и очистило клей без проблем.

На время я оставил пластик с нанесенным средством и заметил, что он начал размягчаться и в этот момент в голову мне пришла идея для мастерской.

Сделать пластиковые детали в домашних условиях не так просто, нужно плавить пластик на определенной температуре, а в процессе плавления выделяется много вредных веществ и, как минимум, нужна хорошая вытяжка.

В данной статье я поделюсь рецептом жидкого пластика, который легко принимает нужную форму и после застывания получается крепкая и качественная деталь.

Для начала понадобится металлическая или стеклянная емкость, в которую нужно добавить средство Димексид, в аптеке оно стоит около 60 рублей.

Изначально я нарезал крупные кусочки оргстекла и залил их средством, но даже через полчаса ничего не произошло. Поэтому оргстекло я заменил на пластик от сгоревшего блока питания. (Листаем галерею).

Чтобы выделиться из толпы и сделать свой образ более оригинальным, вовсе не обязательно покупать дорогие украшения. Даже из обычного пластика можно смастерить красивые аксессуары. Для этого не потребуется специальное оборудование и профессиональные инструменты – достаточно всего несколько минут, и вы станете обладателем уникальных значков или брелков, которые будут сопровождать вас повсюду.

Как сделать брелок в духовке из пластика

Чтобы изготовить своими руками значки на рюкзак или джинсовку, а также оригинальные и стильные украшения для повседневной носки, понадобится обычная одноразовая посуда из пластика любой формы (например, упаковка от тортов, печенья и других сладостей, контейнеры для хранения пищевых продуктов, пустые бутылки и др.).

Чтобы красиво украсить рюкзак, куртку, сумку или верхнюю одежду, можно изготовить брелоки в разном стилевом оформлении, в зависимости от желаемого образа: романтический, свободный, бунтарный и т.д. Причем обратите внимание, что для изготовления брелков из пластика в духовке в домашних условиях желательно выбирать максимально прозрачные изделия с ровной и гладкой поверхностью.

Инструменты и материалы

- ножницы или канцелярский нож;

- дырокол, чтобы делать отверстия;

- цветные маркеры для рисования;

- кисточки с акриловыми красками.

Дополнительно рекомендуется приобрести металлические цепочки, на которые потом можно будет повесить собственноручно созданные шедевры из пластмассовых заготовок.

Для копирования и обводки контура изображений лучше всего использовать специальные перманентные маркеры различных цветов, которые не стираются. Не забудьте сделать отверстия дыроколом под веревочку или цепочку.

Какой пластик необходим

Чтобы значок из пластикового контейнера получился красивым и оригинальным, а главное — качественным, нужно использовать только гладкие поверхности, рифленые для этой цели не сгодятся. И, конечно же, упаковка должна быть прозрачной.

Если под рукой нет подходящего контейнера, используйте для изготовления брелоков самые обычные пластмассовые бутылки. Кстати, чтобы быстро и надежно приклеить булавки для значков, используйте для этого термоклей.

Чем лучше раскрасить

Как уже было написано выше, для раскраски заготовки значков, вырезанных на основе шаблона или трафарета нужных размеров, лучше всего использовать не обычные школьные фломастеры, а перманентные маркеры, которые не стираются простым движением пальца. Тогда как готовые брелки можно раскрасить акриловыми красками или лаком для ногтей.

Температурный режим и время запекания

Браслет из пластикового контейнера

Из пластика можно сделать не только значки с брелками, но и более изысканные украшения и бижутерию — например, наручный браслет. Нужно всего лишь нарезать небольшие заготовки прямоугольной формы (35х45 мм), разрисовать их, а потом запечь в духовке, как было описано выше.

Перед запеканием при помощи дырокола по углам пластиковых прямоугольников необходимо сделать отверстия, а края можно закруглить. Готовые изделия соединяются с помощью обычных бижутерных колечек из металла.

Браслеты из пластиковой бутылки

Поделки из пластиковой тары могут быть самыми разными. Значки, брелоки и кулончики — это лишь малая часть того, что можно сделать своими руками. Например, из пластиковой бутылки, а также подручных инструментов и материалов (ножницы, утюг и канцелярский скотч) можно еще изготовить оригинальные браслеты и колечки.

Всем привет! Все, кто занимаются рукоделием знают, что такие материалы как эпоксидная смола, полимерная глина и литиевой пластик - дорогое удовольствие. Но материал для лепки не обязательно покупать, его можно сделать из того, что валяется под ногами. Например, из обычной бумаги. Вот пример фигурок, сделанных из такого домашнего пластика:

Вязаная козочка

Привет, Пикабу!)

Первая наша шкатулка улетела радовать юную хозяйку, фанатку Миядзаки, и вызвала бурю эмоций. Но вот в чем загвоздка - у малышки есть сестричка, которая не меньше старшей любит эти мульты…

Потому решено было не провоцировать сестринские бои и нам заказали вторую шкатулку, в этот раз с Тоторо)

Получилась вот такая красотка)

Материалы: полимерная глина, дерево, акрил, лак, фурнитура. Внутри декорировано бархатом, на этот раз золотистым)

Как вам результат? Очень надеемся, что получательница будет счастлива:3

Всем волшебного настроения и легкой рабочей недели!

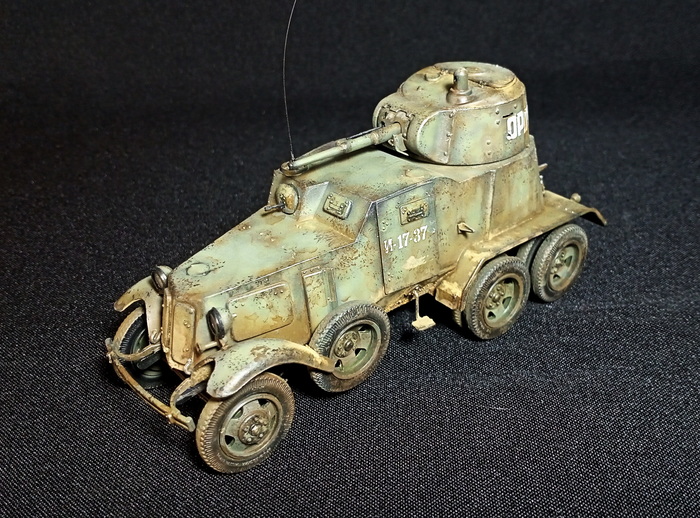

Ижорский броневик. БА-10А

Бронеавтомобили Второй Мировой и Холодной войн: БА-10А и Panhard E.B.R.75 FL-11

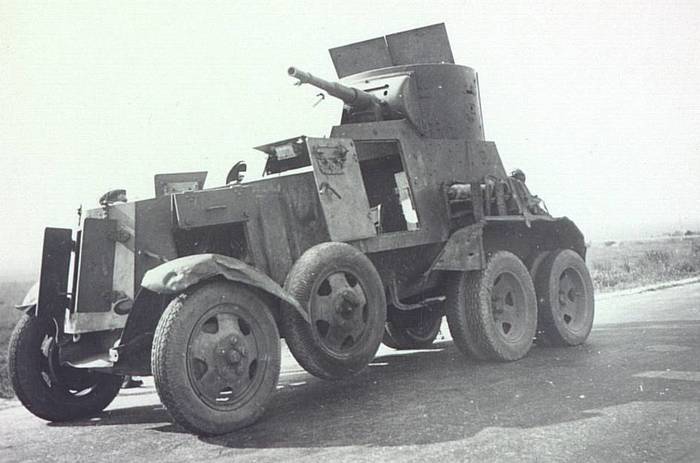

Ещё в 1936 году, когда советский средний бронеавтомобиль БА-6 только пошёл в серию, в КБ Ижорского завода начались работы по его облегчению, увеличению защищённости и динамических свойств. Сначала эти стремления привели к созданию БА-6М, а к лету 1937 года вылились в создание нового бронеавтомобиля, пусть и на базе того же грузовика ГАЗ-ААА, что и БА-6. Шасси грузовика, впрочем, подверглось некоторым переделкам: была укорочена рама, усилена балка передней оси, передняя подвеска оснащена амортизаторами от модели ГАЗ-М-1. Броневой корпус БА-6 подвергся не очень большим изменениям, а вот башня изменилась до неузнаваемости, получив коническую форму вместо цилиндрической. Заменили и двигатель.

БА-6 в Испании

Бронеавтомобиль был принят на вооружение под обозначением БА-10А и пошёл в серийное производство с начала 1938 года. Несмотря на это, машина не была лишена недостатков и конструктивных недоработок — в первую очередь, из-за поспешных темпов разработки, испытаний и военной приёмки. Прежде всего стоит сказать, что, вопреки изначальному заданию, динамические характеристики БА-10А практически не выросли по сравнению с таковыми БА-6М, несмотря на новый мотор. Во-вторых, было принято очень сомнительное решение разместить два бензобака в боевом отделении, позади и выше голов командира и механика-водителя, что обеспечивало им душ из бензина в случае пробития бронекорпуса. Да и пожар в боевом отделении — штука не из приятных. Нарекания вызывала слабость передний оси бронеавтомобиля, низкая надёжность демультипликатора трансмиссии, малый ресурс покрышек, низкая обзорность через смотровые щели при закрытых лючках, теснота башни и отсека управления (члены экипажа ростом в 175 см и выше фактически упирались головой в крышу, что приводило к ушибам при езде), жёсткость и неудачная конструкция сидений, обеспечивающая боль пониже спины при длительных пробегах, а также невозможность ведения огня из курсового пулемёта на ходу из-за малого расстояния между стенкой бензобака и плечевого упора пулемёта. В походном положении (при открытых люках) — температура в машине была в среднем на 22° выше, чем снаружи; в боевом же положении эта разница увеличивалась до 30°, что приемлемо и даже полезно зимой, но не очень комфортно в летний зной. Загазованность боевого отсека при интенсивной стрельбе также очень быстро превышала все разумные пределы всилу отсутствия вентиляции.

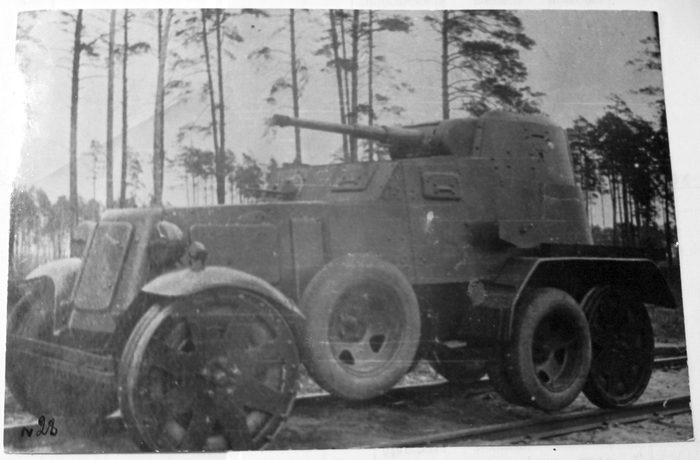

Инженеры Ижорского завода прислушались к замечаниям военных, и к концу 1939 года вместо БА-10А в серию пошла его модификация БА-10М, в конструкции которой были исправлены основные слабости прежней машины. Прежде всего, топливные баки были вынесены из бронекорпуса и размещены на крыльях задних колёс; баки были защищены бронекожухом, топливо из них поступало к двигателю через бензопроводы, находящиеся под днищем корпуса. Дополнительную броню получила шаровая установка курсового пулемёта, изменился привод поворота башни, и ещё был внесён длинный список небольших изменений. В том же году на Ижорском заводе был изготовлен прототип бронеавтомобиля БА-10Ц, корпус которого изготавливался из цементированной брони и отличался повышенной пулестойкостью, но из-за сложности производства таких корпусов, в серию модификация не пошла. Также малой серией была выпущена бронедрезина БА-10ЖД — фактически тот же БА-10М, но на железнодорожных колёсах. Всего за 4 года производства (с 1938 по 1941) было выпущено 3386 бронеавтомобилей БА-10 всех модификаций (из них 1350 БА-10А и 1950 БА-10М), что сделало его самым массовым представителем данного класса техники в СССР.

В качестве основного вооружения в двухместной башне в цилиндрической маске были установлены 45-мм пушка 20К образца 1934 года и спаренный с ней 7.62-мм пулемет ДТ образца 1929 года. Наведение вооружения на цель в вертикальной плоскости осуществлялось в секторе от -2° до +20°. В состав возимого боекомплекта входили 49 артвыстрелов и 2079 патронов к двум пулеметам ДТ. Круговое вращение башни обеспечивал механизм поворота с ручным приводом. Для ведения прицельной стрельбы в распоряжении наводчика и командира бронемашины имелись телескопический прицел ТОП и перископический панорамный прицел ПТ-1.

В моторном отсеке, расположенном в передней части бронемашины, был установлен четырехцилиндровый карбюраторный рядный двигатель жидкостного охлаждения ГАЗ-М1 с рабочим объемом 3280 см.куб., развивавший мощность 50 л.с. при 2200 об/мин, что позволяло бронемашине двигаться по дорогам с твердым покрытием с максимальной скоростью 53 км/ч и до 20 км/ч по пересечённой местности. При полной заправке топливом запас хода машины составлял 260-305 км в зависимости от состояния дороги. С двигателем взаимодействовала трансмиссия, в состав которой входили однодисковое сцепление сухого трения, четырехскоростная коробка передач (4 скорости вперёд +1 назад), демультипликатор, карданная передача, главная передача, механические тормоза. Тормоза с передних колес были сняты и введен центральный тормоз в трансмиссии. Доступ к двигателю с целью технического обслуживания и ремонта обеспечивали откидная крышка бронекапота и эксплуатационные люки в его боковых стенках. Радиатор, установленный перед двигателем, был защищен V-образным в поперечном сечении бронелистом толщиной 10 мм, в котором имелись два люка с подвижными створками, регулировавшими приток охлаждающего воздуха к радиатору и двигателю. Улучшению вентиляции и охлаждения моторного отсека способствовали щелевые жалюзи в бортах моторного отсека, прикрытые плоскими бронекоробами.

На задние колёса БА-10А надеты гусеницы для повышения проходимости по снегу

БА-10А и советские лёгкие танки БТ-7 и Т-26

Также весьма неплохо БА-10 показали себя в ходе Польского похода СССР в сентябре-октябре 1939, по итогу которого были присоединены Западная Украина и Белоруссия. Бронеавтомобили участвовали в столкновениях как с польскими, так и с германскими войсками, и показали хорошую мобильность при использовании на дорогах, способность брони держать попадания пуль калибром до 13 мм и хорошую огневую мощь. Нарекания вызывал слабоватый двигатель, но общее впечатление от броневика было весьма хорошим, особенно когда его использовали в качестве разведчика или командирской машины.

Недостатки БА-10 стали проявляться в ходе Зимней войны с Финляндией, где проходимость и маневренность неполноприводного бронеавтомобиля оказалась недостаточной, даже с учётом применения съёмных гусениц. Высокую уязвимость показали колёса, резина которых разрушалась от взрывов лёгких мин и гранат. В целом броня показала себя недостаточной — она была неспособна держать не то что попадания противотанковых орудий любых калибров, но даже бронебойных пуль ручного оружия. Безвозвратно было потеряно около 20 БА-10, также несколько машин захватили финны и использовали в своих войсках почти до середины 50-х годов.

На 1 июня 1941 года в РККА насчитывалось 3345 бронеавтомобилей, из них на долю БА-10А и БА-10М приходилось примерно 80% — около 2800 единиц. Эти броневики принимали самое активное участие в боях с немцами, начиная с самых первых дней Великой Отечественной, и их судьба немногим отличалась от участи прочих бронированных машин Красной Армии — их количество быстро таяло. Сказывались общая дезорганизация, проблемы с разведкой, подвозом горючего, боекомплекта, запасных частей. Но чаще всего причиной потери БА-10 и их экипажей было неверное их применение в качестве основной ударной силы — тонкая противопульная броня фактически не была преградой для немецких танков или артиллерии. Уже к осени 1941 года количество броневиков существенно сократилось, и командиры уже не посылали их на передний край. Пушечные БА-10 старались использовать в засадах, либо для разведки и в качестве машин связи, что уменьшило потери среди них. Эти бронеавтомобили в последний раз активно использовались в боях под Москвой, с лета же 1942 года они уже перешли на вторичные роли: для охраны штабов, сопровождения обозов, патрулирования и так далее. Именно на таких постах они дослужили аж до 1944, а кое-где — и до 1945 года. БА-10 применялись даже в войне с Японией в августе 1945 года. Некоторое количество захваченных и восстановленных БА-10 применяли немцы под обозначением Panzerspahwagen BAF 203(r) в составе пехотных частей, сил полиции и в учебных целях.

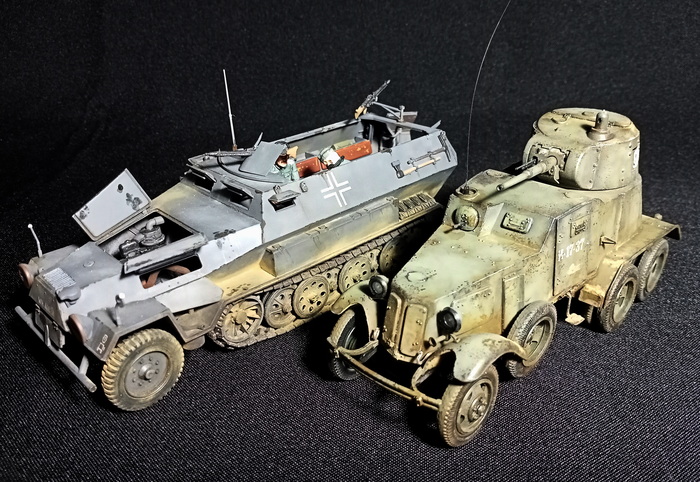

С германским бронетранспортёром Sd.Kfz.251/1 Ausf.B

В своё время БА-10 был одним из лучших бронеавтомобилей средней весовой категории. Расположение брони под рациональными углами, применение сварки при сборке корпуса, в целом удачная компоновка, мощное пушечно-пулемётное вооружение, равное танковому — всё это делало его грозным противником. Отдельно стоит указать большой процент радифицированных машин — около 30% БА-10 оснащались радиостанциями, что существенно упрощало взаимодействие между ними. Недостатки же — слабый двигатель, тонкая броня, недостаточная проходимость, высокая пожароопасность и низкая эргономика (особенно более ранних БА-10А), можно было успешно компенсировать грамотным применением БА-10 в качестве дополнительной мобильной бронемашины, чему есть неоднократные подтверждения в истории, когда лёгким машинам удавалось противостоять превосходящим силам противника и даже танкам.

Подробно о сборке и покраски модели можно прочесть в этих постах:

При написании статьи использованы материалы с сайта Pro-tank, из Википедии и видео с Ютуб-канала "Старина".

Многие из тех, кто печатает на 3D-принтере сталкиваются или с необходимостью получить партию моделей в короткие сроки, или скопировать удачно получившуюся деталь, или получить изделия с прочностными характеристиками, превосходящими таковые у пластиков для домашней 3d-печати.

3D-принтер далеко не всегда способен выполнить такие задачи, но отлично подойдет для создания единственного образца, или мастер-модели. А дальше на помощь нам приходят материалы производства компании Smooth-On, наверное, самого популярного производителя материалов холодного отверждения.

В этом обзоре мы сравним самые основные и популярные силиконы, полиуретаны и добавки к ним, кратко посмотрим на основные способы создания форм и изделий, подумаем, где это может найти применение и, наконец, создадим свою силиконовую форму и модель.

Перед написанием этого поста мы прошли трехдневный тренинг у официального дилера Smooth-On в России, чтобы разобраться во всех тонкостях литья в силикон.

Обзор процесса

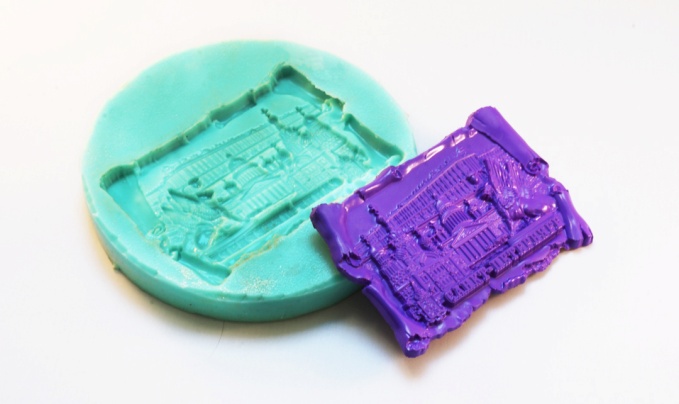

Процесс создания изделий методом литья практически всегда одинаков: создаем модель, с её помощью создаем силиконовую форму, заливаем в нее материал, получаем изделие. Но в зависимости от модели, необходимых свойств, количества отливок, каждый этап может кардинально меняться. Существует несколько способов как создания формы, так и готового изделия.

Пару слов о подготовке моделей, напечатанных на 3D-принтере. Компания Smooth-On обратила своё внимание на эту технологию и выпустила специальный лак под названием XTC-3D. Он прекрасно сглаживает характерные для напечатанных моделей огрехи, видимые слои, которые обязательно перейдут на силиконовую форму, и придает поверхности гладкость и глянцевый вид.

Подробный обзор XTC 3D Вы можете прочитать здесь.

Методы создания форм

Самый простой способ: модель помещается в опалубку (специальную герметичную емкость из обычного оргстекла, пластика или другого материала), фиксируется в ней и заливается силиконом. Хорошо подходит для простых двухмерных моделей, рельефов, сувенирной и брендинговой продукции.

Аналогичен предыдущему, только модель размещается с учетом того, что форма будет разрезаться полностью или частично для облегчения съема. Модель может быть подвешена с помощью проволоки или размещена на тонкой опоре. Способ предназначен для более сложной геометрии, технических изделий, сложных фигур.

Это один из самых сложных способов. Заключается в помещении модели на глиняную или пластилиновую основу, которая делит силиконовую форму пополам.

На основе размещаются специальные замки, которые будут обеспечивать точное совмещение двух форм и отсутствие смещений. Вокруг основы собирается опалубка, герметизируется горячим клеем или пластилином, и в неё заливается первая половина формы. Затем, после отверждения силикона, форма переворачивается, глина или пластилин счищаются, силикон покрывается разделительным составом, и заливается вторая половина формы.

Силикон наносится кисточкой или шпателем в несколько слоёв, в которых чередуется вязкость и скорость отвердевания, чтобы форма была максимально детализированной и прочной. После того, как все слои готовы, с помощью специального состава создается жесткая внешняя оболочка, которая будет держать форму.

Методы заливки пластиков

Самый простой метод заключается в обычной заливке пластика в форму, он подходит для домашнего использования и позволяет достичь приемлемого качества. Но, по необходимости, для более качественного результата возможно использование установок высокого давления, что позволит практически полностью убрать пузырьки воздуха.

Для этого форма вместе с залитым пластиком помещается в камеру, в которой создается повышенное до 4 атмосфер давление. Форма должна оставаться в камере все время отвердевания полиуретана. При таком давлении пузыри уменьшаются до почти невидимых глазу размеров, что значительно повышает качество изделия.

Обзор силиконов

• Серия Mold Star 15, 16, 30

Силиконы для создания форм на основе платины. Застывают при комнатной температуре, образуют прочную, гибкую и очень детализированную форму. Предназначены для литья силикона, полиуретана, смол, полиэстера, воска и других материалов. Химически чувствительны и не способны работать с латексом, серой и некоторыми другими соединениями.

Самые базовые и основные силиконы, способные решать большинство задач. Цифра в названии отражает твердость по шкале Шор А. Обладает низкой вязкостью, что позволяет в большинстве случаев работать без оборудования для дегазации. Материал двухкомпонентный, части смешиваются в удобном соотношении 1:1 по объему. В основном предназначены для создания форм методом сплошной заливки.

• Серия Equinox 35, 38, 40

Силиконовые пасты с временем жизни 1, 4 и 30 минут. Предназначены для ручного смешивания, по консистенции напоминают густое тесто. Цифры соответствуют твердости по Шору А. Обладает крайне высокой прочностью на разрыв и долговечностью. В отвержденном состоянии является безопасным для заливки шоколада, карамели и других ингридиентов.

• Серия SortaClear 18, 37, 40

Серия полупрозрачных силиконов. Такая особенность, как оптическая прозрачность, используется для создания сложных разрезных форм — изделие прекрасно просматривается, что позволяет сделать точный разрез. Как и серия Equinox, является безопасным при контакте с пищевыми продуктами.

Также к силиконам существует большое количество добавок, обладающих самыми разными эффектами. Accel-T и Plat-Cat являются ускорителями отверждения, Slo-jo — увеличивает время жизни силикона, Thi-Vex увеличивает вязкость силикона и позволяет намазывать его кистью или шпателем на модель, Silc-Pig — это концентрированные пигменты для окрашивания.

Обзор полиуретанов

• Серия TASK

Серия полиуретанов специального назначения. Разработана для промышленного применения и обладает специфическими свойствами для конкретных задач.

Для Вашего удобства мы сформировали специальные фильтры по сферам применения:

• Пищевые:

Smooth-Sil 940, серия Sorta Clear, серия Equinox, TASK 11.

• Архитектурные, заливка бетона и других абразивных материалов:

Серия VytaFlex, серия Brush-On, серия Ez-Spray, серия PMC.

• Медицинские: симуляция тканей и органов

Серия Dragon Skin, добавки Slacker, Ecoflex 0030, Ecoflex Gel, Body Double.

• Прототипирование:

Практически любые полиуретаны и силиконы, в зависимости от задач и требований. Серии Mold Max, Mold Star, Smooth-Cast, TASK.

• Спецэффекты и грим:

Skin Tite, Body Double, Dragon Skin, Alja-Safe, Ecoflex, Soma Foama, Rubber Glass, Encapso K.

Стоит отметить, что это деление все же условное, и дано, чтобы примерно представить возможности широкого ассортимента компании Smooth-On.

Обзор процесса

Мы будем использовать только те материалы и оборудование, которые можно применить в домашних условиях. Мы попробуем создать самую сложную в изготовлении двухсоставную форму.

Нам понадобятся:

• Платиновый силикон Mold Star 30

• Заливочный полиуретан Smooth-Cast 300

• Лак для 3D-моделей XTC-3D

• Упаковка виниловых перчаток

• Несколько одноразовых пластиковых стаканчиков

• Емкости для смешивания

• Термоклеевой пистолет

• Материал для опалубки (пластиковые панели)

• Скульптурная глина

• Несколько малярных кистей

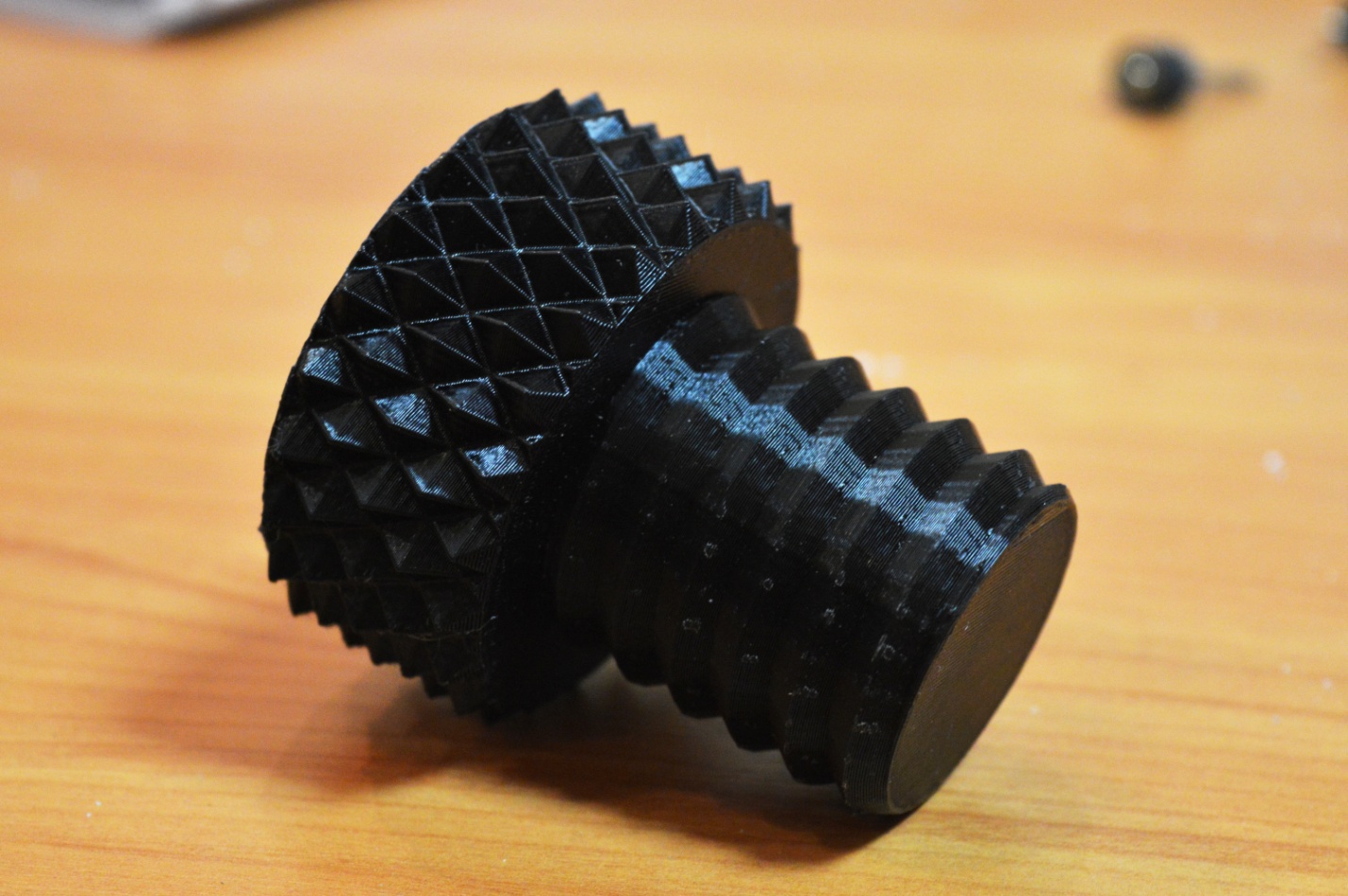

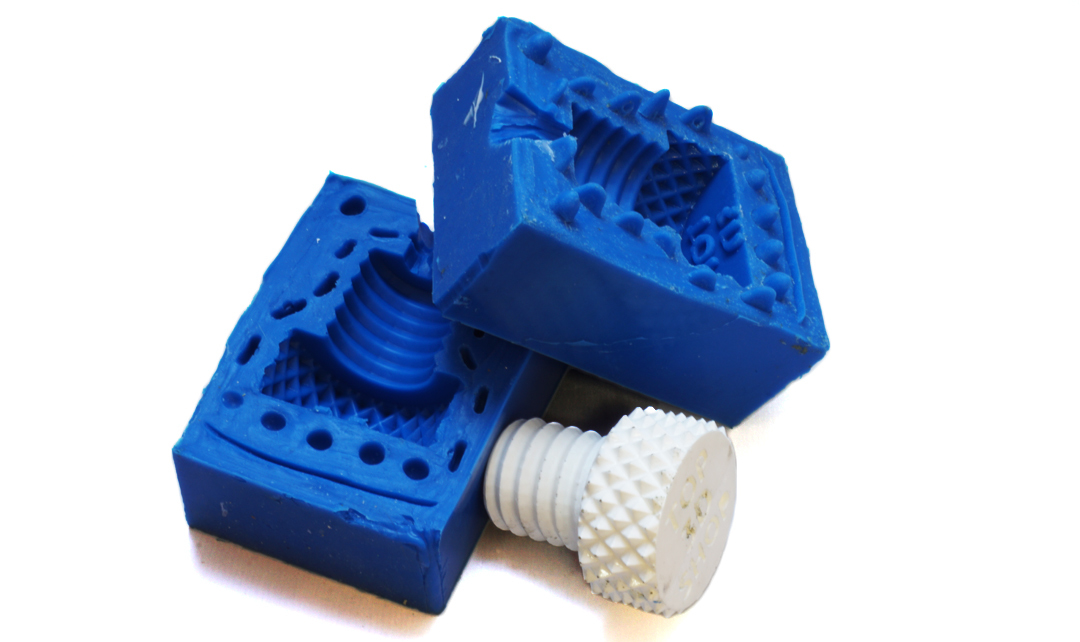

В роли мастер-модели выступит модель довольно популярного среди печатников тестового болта. Мы распечатали его черным PLA пластиком на Picaso 3D Designer с толщиной слоя 100 микрон. Сделали мы это специально для того, чтобы продемонстрировать эффект XTC 3D, поскольку далеко не каждый 3D принтер может печатать с качеством 50 микрон.

Далее — обработка, чтобы отлитая модель не переняла слоистость напечатанного объекта. Обрабатываем болт лаком XTC-3D (подробнее об этом процесс можно прочитать тут), а затем шкурим, чтобы получить гладкую матовую поверхность.

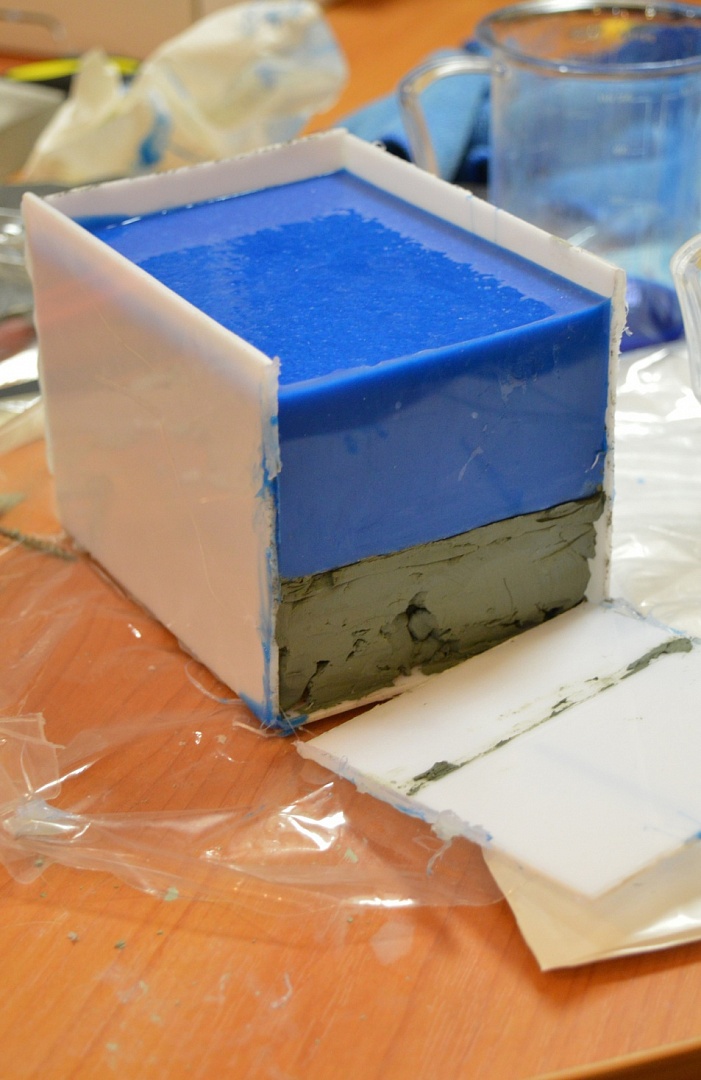

Теперь модель готова к заливке силиконом. Помещаем её на глиняную основу, с помощью которой мы создадим силиконовую форму из двух частей.

Модель должна быть погружена в глину ровно наполовину, так что начинаем процесс выравнивания глины. Края должны быть максимально ровными и полностью прилегать к модели, от этого зависит качество разделения силиконовых половинок. Убираем лишнюю глину и заключаем модель в пластиковую опалубку.

Все стыки пластика обрабатываем термоклеевым пистолетом и закрываем опалубку, окончательно обрабатываем глиняную основу, делаем в ней выемки для замков.

Все готово к заливке силикона. Поскольку двухкомпонентные силиконы и полиуретаны склонны к разделению на фракции, перед каждым использованием их необходимо тщательно перемешивать в емкости.

После перемешивания отмеряем равное количество двух компонентов по объему и приступаем к смешиванию.

Для данной марки силикона дегазация в вакуумной камере необязательна, что очень удобно: исключены появления пузырьков, которые могут испортить нашу форму. Медленно заливаем силикон в опалубку, в самую нижнюю её точку.

И оставляем застывать. Время застывания для этой марки силикона составляет 6 часов. По истечении этого времени освобождаем модель от опалубки.

Затем убираем глину, тщательно очищаем модель от её остатков, смазываем силикон разделительным составом. В случае его отсутствия, можно использовать и обычный вазелин, но качество будет немного хуже.

И дальше полностью повторяем процесс, заливая вторую половину силиконовой формы.

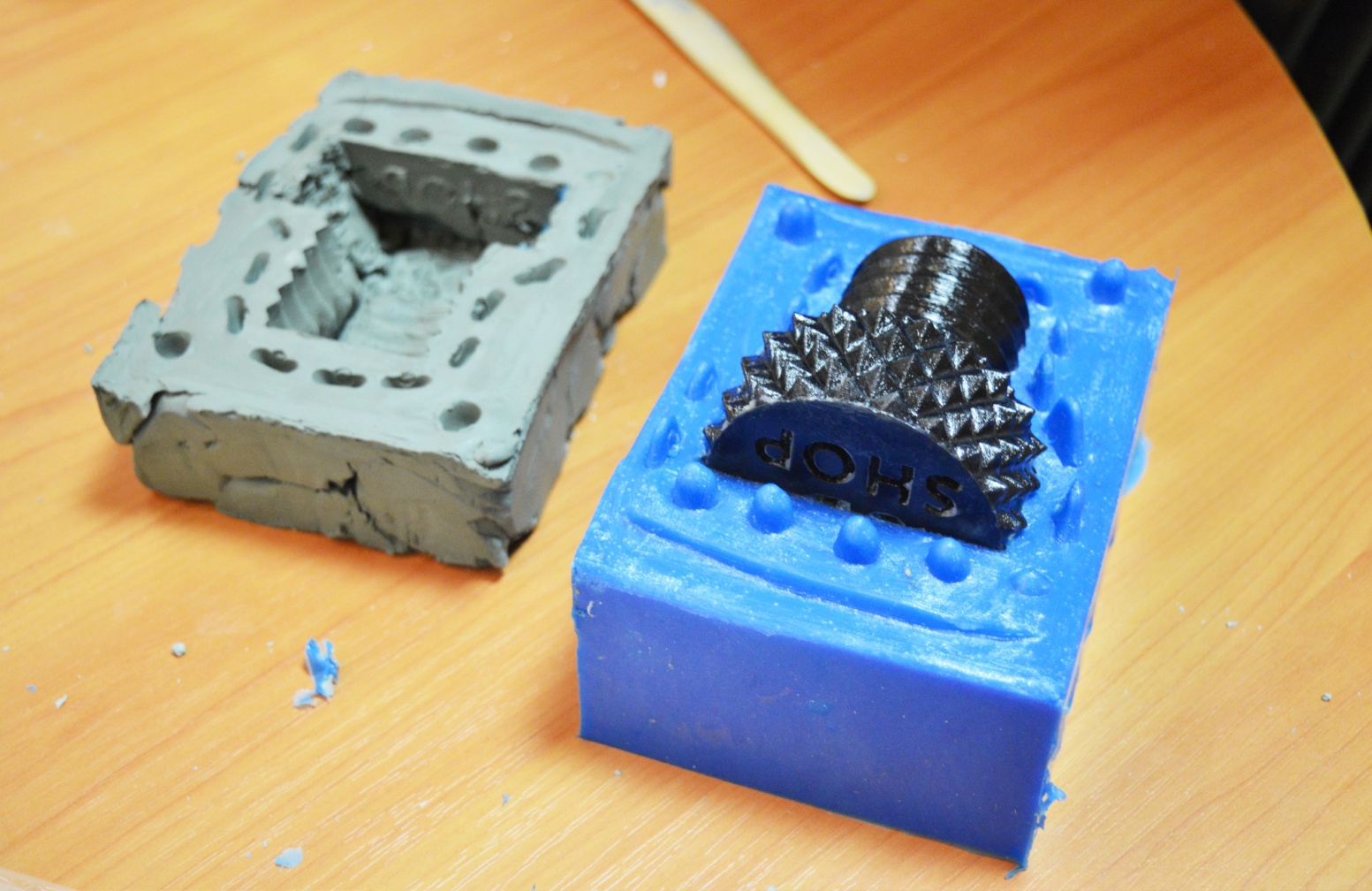

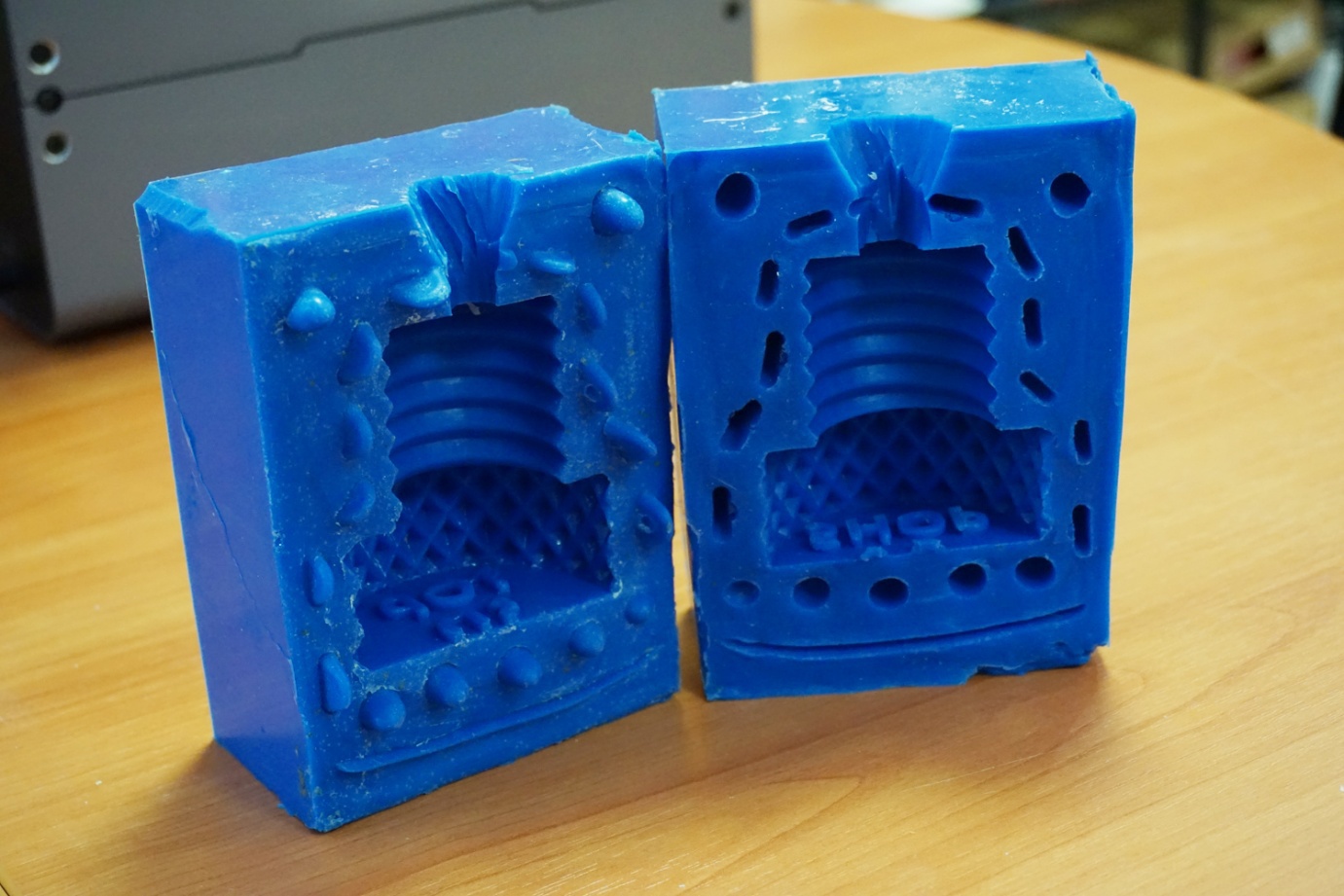

Спустя еще 6 часов силиконовая форма готова. С помощью лезвия аккуратно разъединяем половинки, вынимаем деталь и оцениваем, что у нас получилось.

Хорошо видны замки, закладывавшиеся в глиняной основе, хорошая детализация, несмотря на то, что разделительная линия проходила по довольно сложным местам, вроде вдавленных букв.

На самом деле, для данной модели это не самый оптимальный способ создания формы. Но нам было интересно протестировать именно этот метод, несмотря на сложности.

Итак, все готово к заливке полиуретана. Соединяем две половинки формы, используя элементы опалубки для жесткости, скрепляем с помощью резинок, скотча или другим способом, и приступаем к подготовке полиуретана.

Хорошо перемешиваем оба компонента, встряхивая их в течение 5-10 минут. После этого даем немного отстояться, чтобы вышли образовавшиеся пузыри. Все остальное точно так же, как и с силиконом: отмеряем равное количество по объему и смешиваем их. А дальше действовать нужно быстро: время жизни этого полиуретана составляет всего 3 минуты, а время начинает идти сразу, как вы смешали два компонента вместе. Так что мешаем быстро, но аккуратно, чтобы не создавать лишних пузырьков, и сразу заливаем в форму.

Примерно через 3 минуты, в зависимости от объема материала, произойдет быстрое схватывание пластика, а через 10 минут деталь готова к извлечению.

Модель готова. Переданы абсолютно все детали оригинала.

Хочется отметить, что поистине огромные возможности использование материалов Smooth-On открывает в совокупности с 3D-печатью.

Теперь Вы можете получать изделия из огромного количества материалов с самыми различными свойствами, а не ограничиваться лишь классическими PLA и ABS. К тому же, доступным станет мелкосерийное производство: распечатав всего один экземпляр и должным образом его обработав, Вы сможете в довольно короткие сроки создать необходимое Вам количество копий в домашних условиях. Для достижения приемлемого результата вовсе не обязательно использование дорогостоящего оборудования.

В случае если Вам необходимы услуги мелкосерийного производства Top 3D Shop к вашим услугам.

Читайте также: