Zonestar 3d принтер настройка

Сразу, чтобы не было лишних вопросов напишу, что я новичок. Один принтер, собранный из кита, полгода печати и моделирования всякой ерунды для себя и друзей. Потихоньку читаю, печатаю, разбираюсь.

- Совсем небольшой опыт 3d печати.

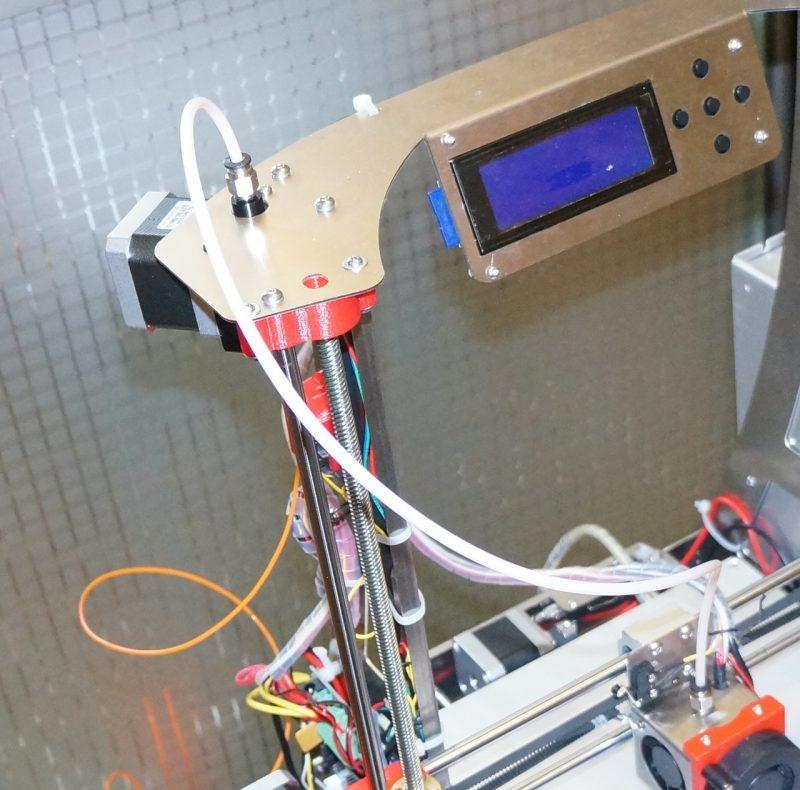

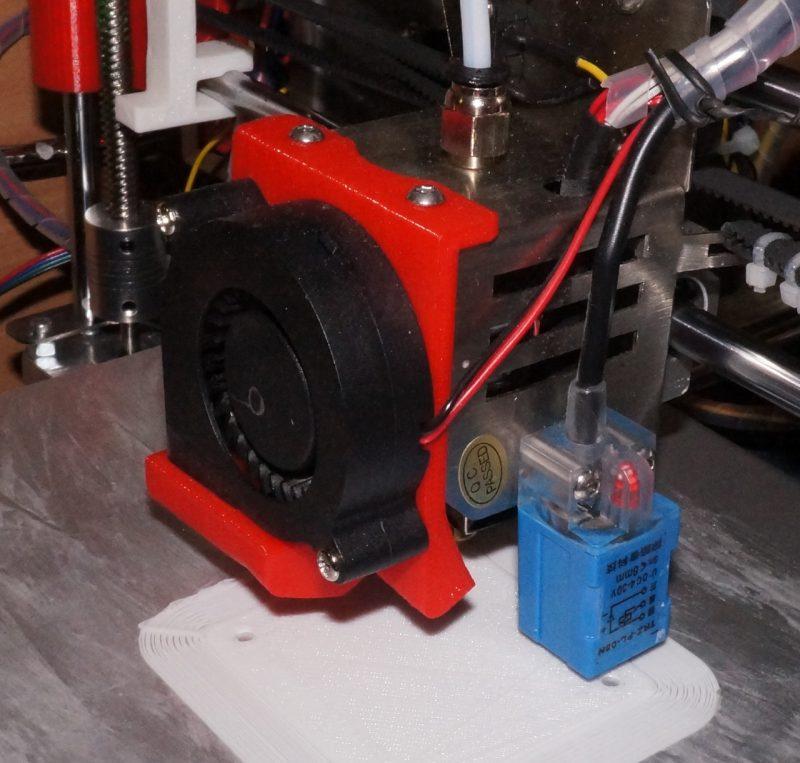

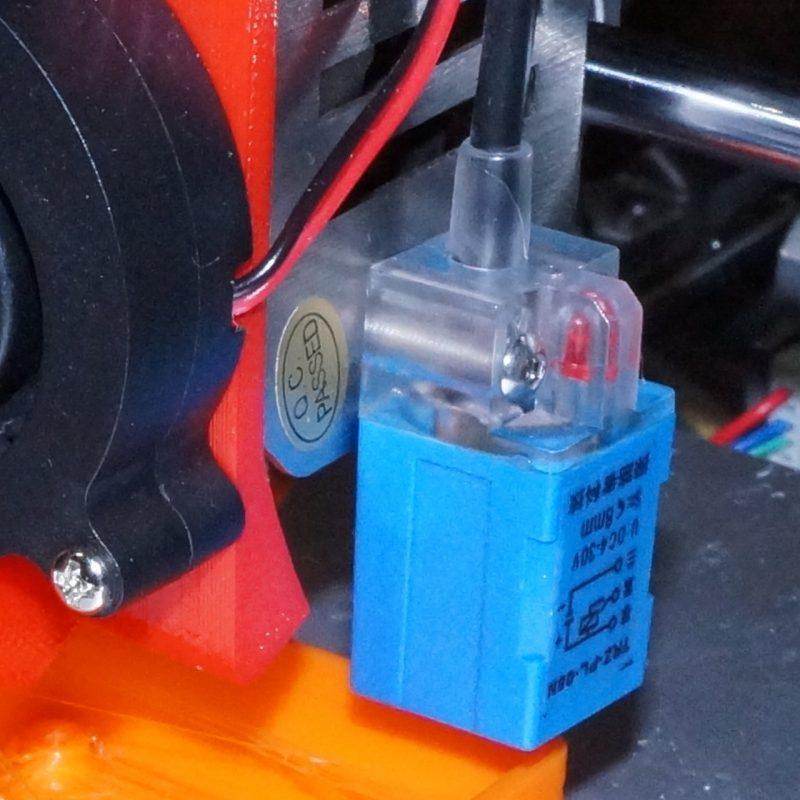

- Нормально работающий, отстроенный, слегка модифицированный (в основном ради эстетики) Zonestar Prusa I3 P802MA c одним экструдером и Zonestar Melzi v3 в качестве мозгов и Marlin в качестве прошивки. Автолевелинг присутствует и работает нормально, пока с комплектным индукционным датчиком (такой прямоугольный синий с дурацким креплением на два винта).

- Найденный на просторах Али Zonestar Dual Extruder upgrade kit.

- приключений на 5-ую точку

- Печать 2-мя экструдерами (разноцветная печать, растворяемые поддержки и прочие фантазии).

- Попробовать боуден, вместо директа.

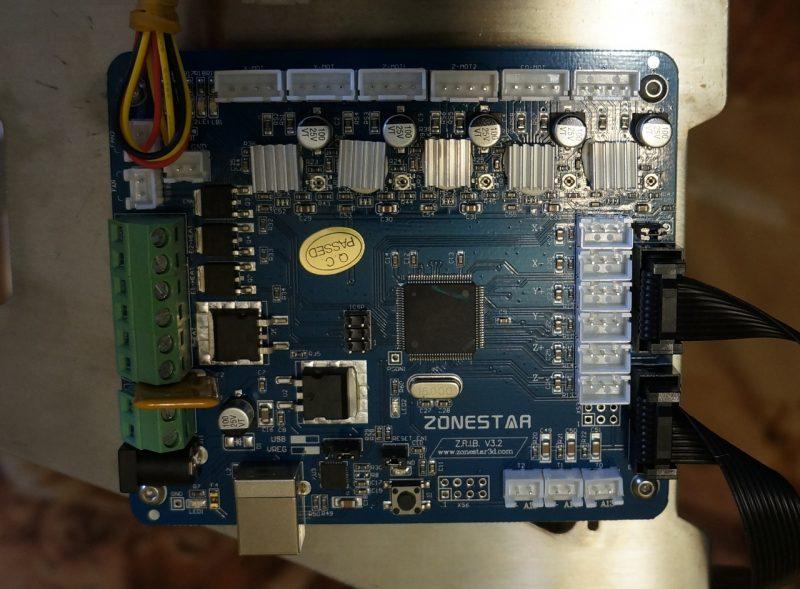

- ZRIB V2 плата управления - 1 шт.

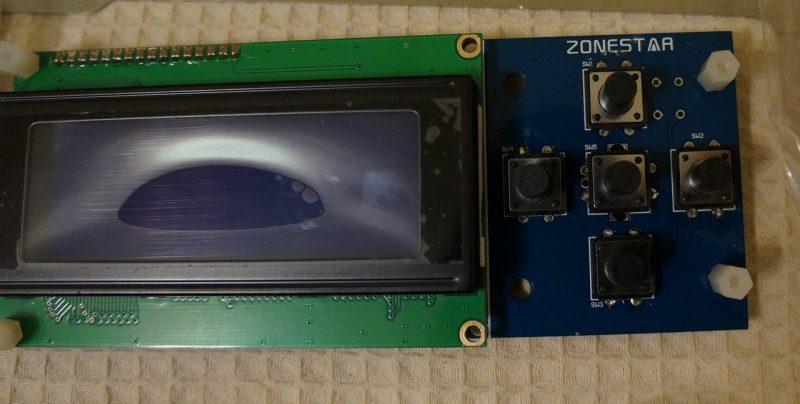

- LCD-панелька с 5 кнопками и SD-ридером - 1 шт.

- Пресобранный двойной экструдер - 1 шт.

- Шаговые движки с редукторами - 2 шт.

- Верхние пластины акриловой рамы для установки движков под боудены для акриловой рамы Zonester P802 - 2 шт.

- Винты и гайки и другие мелкие аксессуары (шлейфы движков и экрана, тефлоновые боудены, стяжки, винты и т.д.)

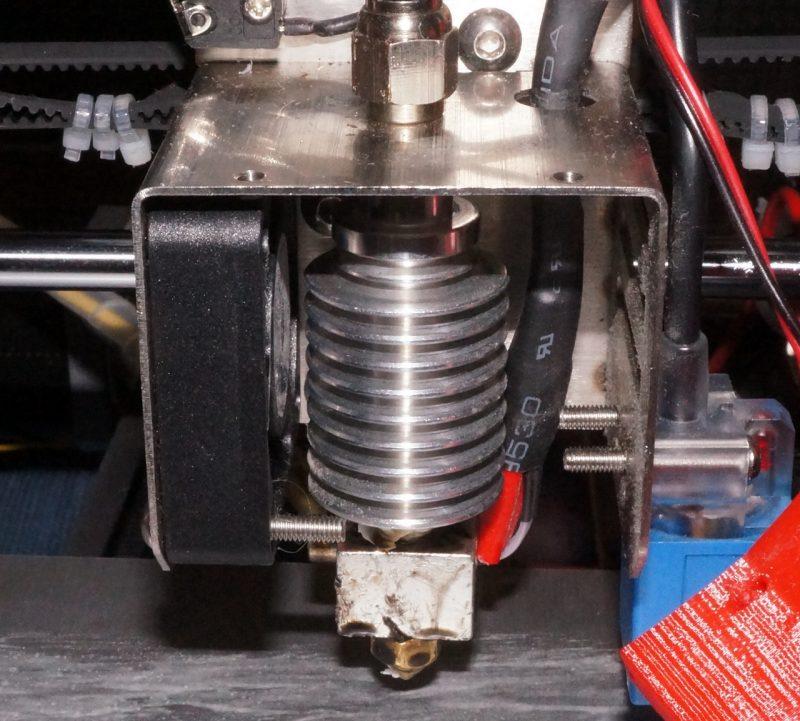

При первом осмотре заметил, что одно сопло криво и не до конца просверлено. Отверстие сквозное, но не по центру сопла и частично перекрыто заусенцами в канале. Пришлось сразу заменить на нормальное из запасов.

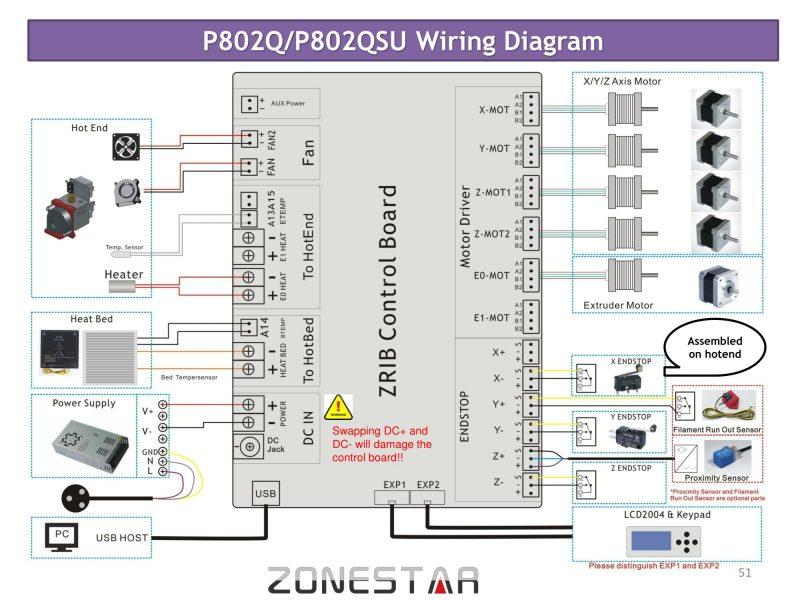

Дальше, разобрал Плюшу, снял Melzi, снял старый экструдер и LCD-панель. Навесил на раму ZRIB, подцепил все провода.

ZRIB V2.2

Кстати, ничего не пришлось резать/паять/обжимать - все разъемы у Zonestar оказались стандартными. Так что просто повтыкал всё согласно инструкции с SD карты присланной в комплекте.

Плата имеет отличные от Melzi пропорции и размеры, но, как оказалось, в акриловой раме P802MA уже предусмотрены отверстия и под крепление этой платы. Опять ничего сверлить не пришлось.

Дальше, инструкция пишет, что надо залить прошивку через Cura.

Скачал Cura, установил. Замечу, что раньше имел дело только с Repetier Host и Simplify3D. При этом заливать прошивку не приходилось (бывало, конечно, с Arduino IDE в других мелких проектах, но с принтерами как-то не требовалось, так как Melzi пришла уже прошитая). Мало того, практически не подключал принтер к компьютеру. Наслайсил, сохранил gcode на микроSD, заткнул в притер и понеслось. Иногда небольшие подстройки делал через онскрин-меню.

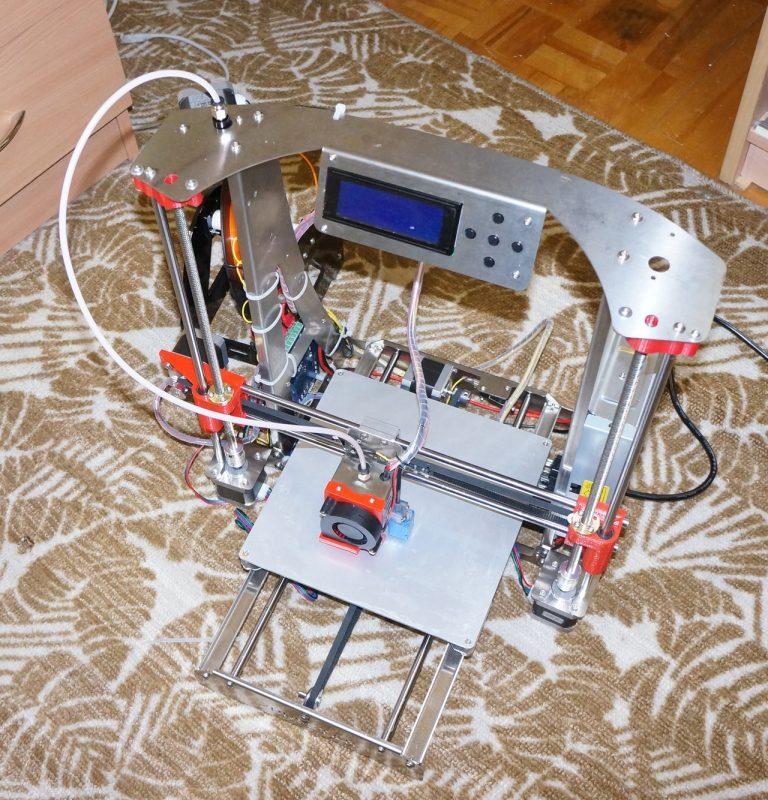

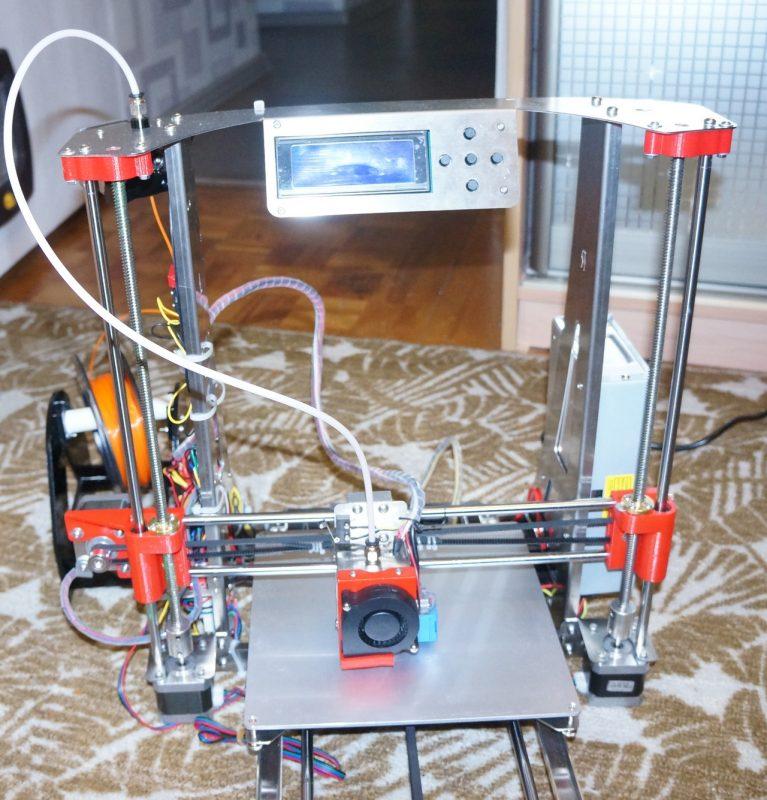

Общий вид. Простите за качество фотографии - снято на мобильник и не обратил внимания, что не в фокусе.

На передней части рамы видны крепления, на которые у меня обычно вынесен дисплей с кнопками.

Для новой платы придётся перепечатывать корпус, так как изменились отверстия для крепежа платы и на ней теперь считыватель SD карт.

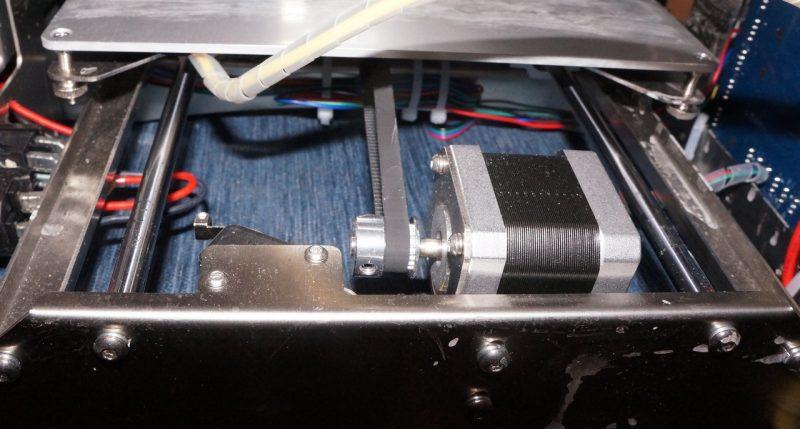

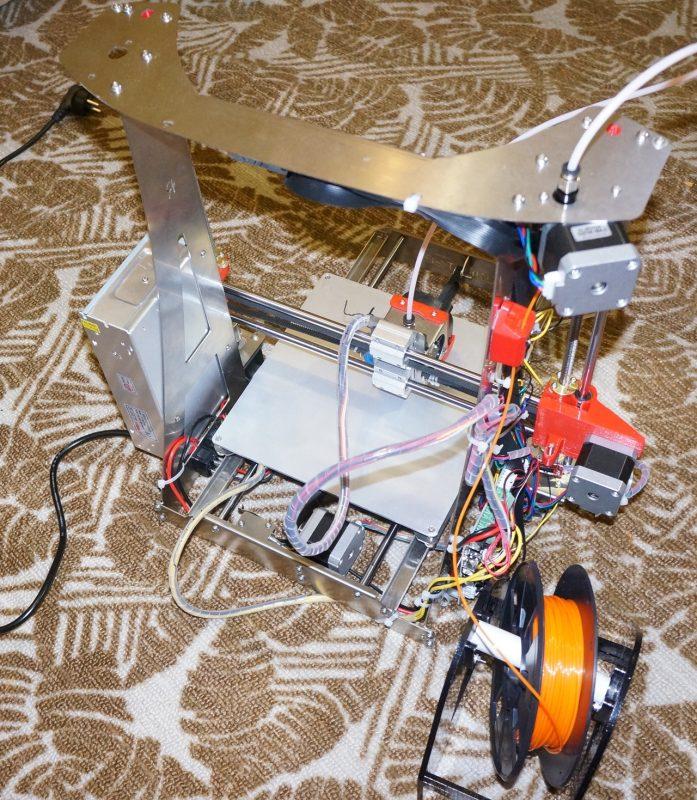

Шаговики экструдеров крепятся на верхних пластинах рамы, которые идут в комплекте кита. Встали на раму как родные.

Заправка филамента происходит снизу. Не очень удобно, если принтер стоит низко и, видимо, пока придётся забыть про крепление катушек наверху рамы. Но, пока лелею мысль, что моторы можно попробовать перевернуть пустив боудены по бокам к экструдеру.

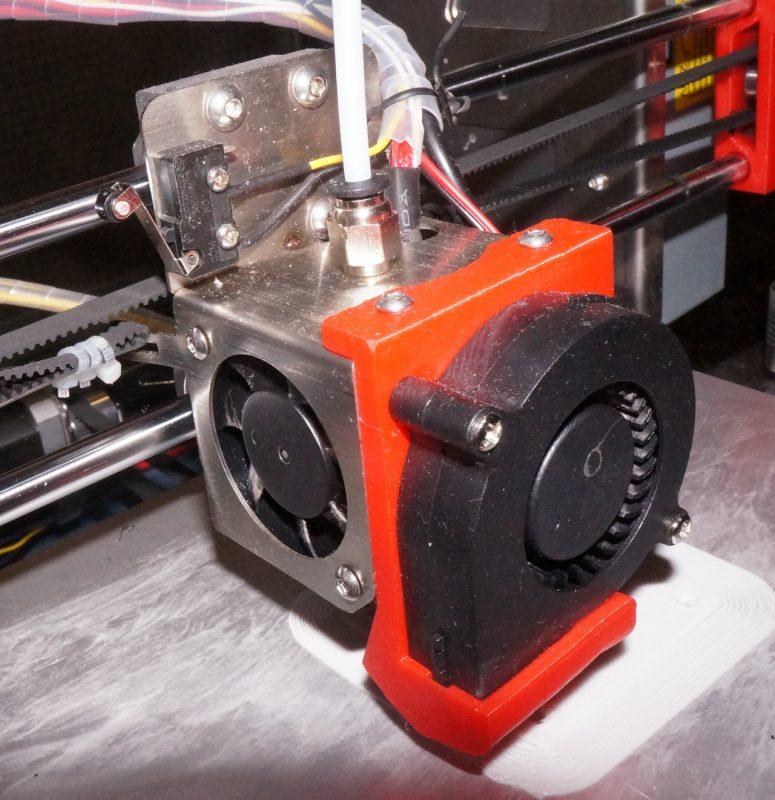

Обдув зоны печати весьма условный. В будущем, думаю, придётся перепечатать на круговой.

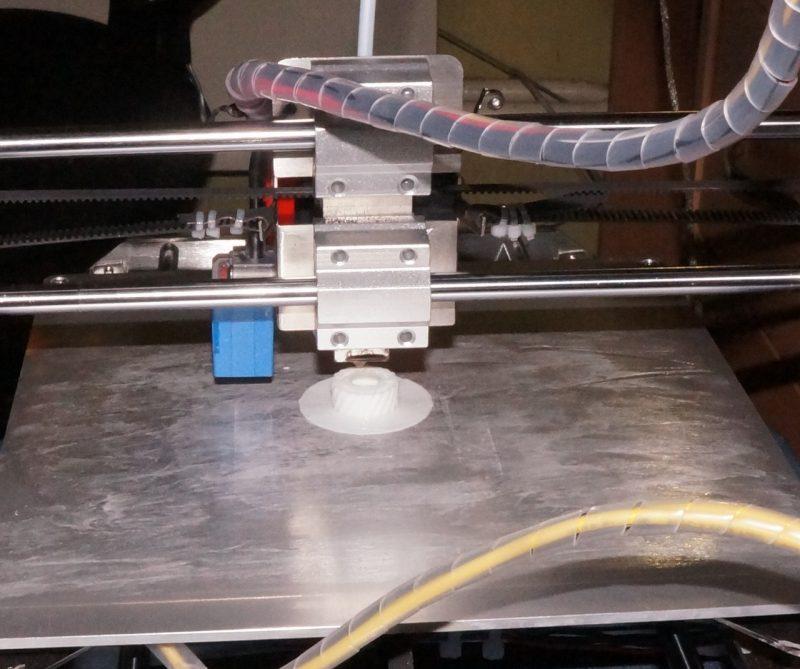

Голова с боуден-экструдерами весьма легкая, так что всего пара подшипников. Зубцы ремня слегка цепляют проушины для его же крепления. Придётся доработать дремелем.

Для крепления индукционного датчика от P802 уже предусмотрены резьбовые отверстия.

Регулировать всё так же ужасно неудобно. Жду заказанный круглый датчик, придёт - распечатаю крепление и подвешу.

Пока решил отложить перепрошивку и поэкспериментировать с той, что была предустановлена.

Пробегаюсь верхами про настройкам в LCD-меню. Включаю автолевелинг, пробую All home - механика послушно шлёпает в концевики стола и оси X. Потом каретка опускается, пока не срабатывает индукционный датчик - Z-stop срабатывает нормально. Иду в настройки, выбираю Autolevel Measure - опять X,Y отрабатывают нормально, Z-опускается в первой точке, считывается дважды (как и в Марлин), но после этого каретка начинает подниматься вверх до упора (приходится выдергивать принтер из розетки, чтобы не стучало в верх рамы), вместо того, чтобы ехать на точку 2 и так далее. В чем проблема пока не понял. G29 пока не успел попробовать.

Может у вас есть версии или советы?

Кстати, а где в прошивке Repetier устанавливается постоянный Z-offset?

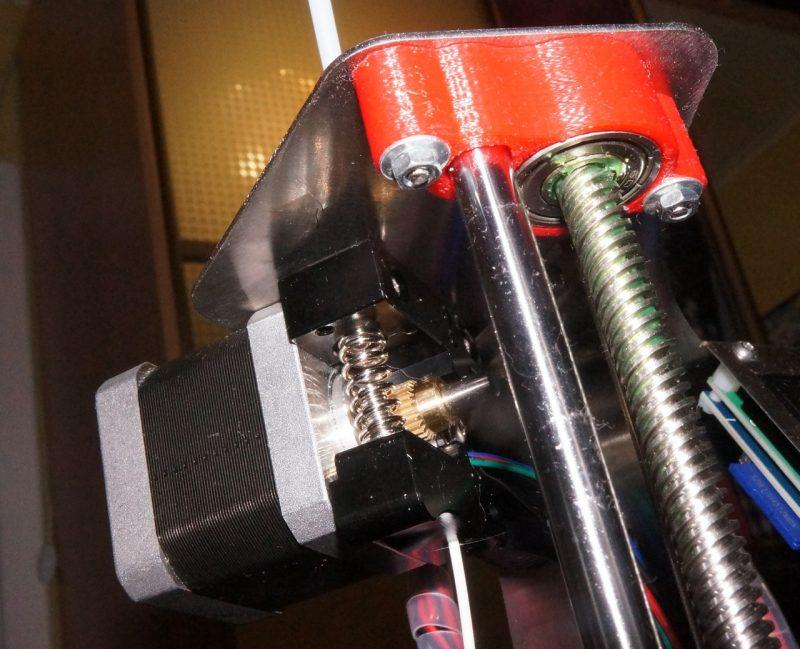

Конструкция экструдера выполнена из анодированного металла, печатных частей тут нет. Надеюсь послужит.

Ещё одна проблема, с которой столкнулся - один из шаговиков на боуденах не хочет крутиться. Когда захожу в Extruder position и выбираю один экструдер (для различия назовём его правым) он как обычно крутится и давит через боуден и сопло пластик. Когда переключаюсь на второй, то его мотор (левый) гудит, трещит, стучит, но не крутит вал. Шестеренка на валу немного подрагивает, но не крутится. Подумал, что может надо подкрутить подстроечник (в инструкции эта процедура описана), может силы тока не хватает? И тут обнаруживаю в чём проблема в той части ZRIB, которая заменяет RAMPS - нет скользящего контакта на подстроечном резисторе, который отвечает именно за канал этого шаговика.

Интересно, реально ли узнать номинал или маркировку резистора и заменить его самому или в ремонт оттащить?

Я не силён в электронике, но паять умею и фен есть, по идее.

Пока написал об этом продавцу. Может заморочаться, так как заказ я ещё не закрыл.

Есть у кого-нибудь советы или подсказки?

Особенно интересует настройка автолевелинга и Z-offset в прошивке Repetier и вопрос по ремонту подстроечника.

Продавцу конечно тоже накатал опус. Но пока ответа нет. Боюсь, что китайцы долго будут это всё переваривать, а печатать очень хочется (многие меня поймут). Перелопачивать пока принтер на старую начинку тоже не хочется.

Так что буду рад любым полезным мнениям и советам!

Спасибо за внимание и помощь!

И, конечно, буду рад ответить на ваши вопросы, если таковые будут.

По мере решения проблем отпишусь, что и как делал. Если решения найдуться.

Подробнее.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Всем доброго дня!

Продолжаем по теме настройка 3Д печати.

Приняв во внимание корректирующие советы ( за что всем сердечное спасибо), поменял настройки в слайсере.

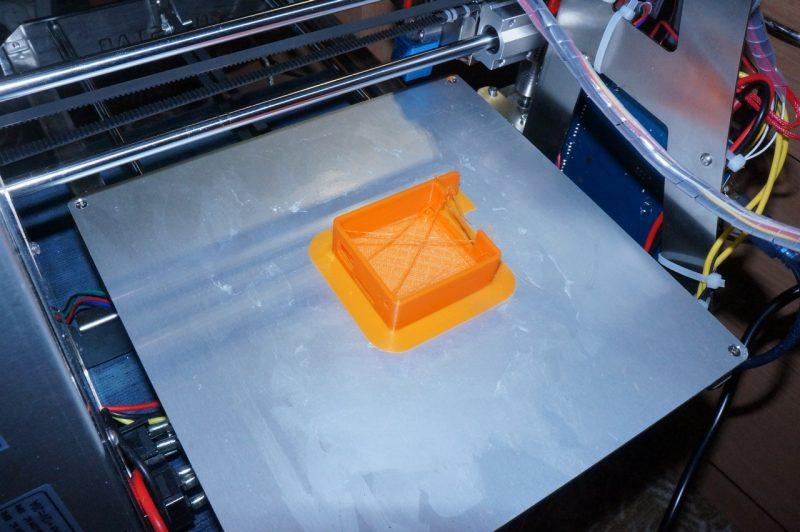

В двух. Скорость менять вообще не хотела. Полез в механику. Оказывается в пружинке экструдера, который пришел уже собранным, сборщики из Поднебесной забыли установить болтик для регулировки силы сжатия. При чем сам болтик оказался в 'оставшихся-после-сборки-запчастях'. Установил. Натяжение отрегулировал и пошла печать.

Тот самый кубик.

качество не ахти, а значит есть над чем работать. По стенкам, вроде бы, все не плохо, чего не скажешь о дне и крыше.

Покопавшись в 'вопросах-ответах' данного ресурса, изменил малость настройки и замахнулся на функциональную детальку из комплекта к принтеру:

Темные полоски - вытекающий мимо сопла и стекающий по оному филамент. Просмотрев несколько рекомендаций, остановился на ленте фум с герметиком Автосил. Температура ленты не была указана, поэтому для проверки разогнал фен до 350 гр, на сопло (фена) накинул ленту. Сплавиться не сплавилась, но съежилась и при этом осталась эластичной. Намотал на резьбу сопла (хотэенда), на нижню часть и основание намазал герметик. Часа 3 печати - полет нормальный.

Сегодня вечером продолжу. )

Сейчас веду поиски решений устранения нитей и паутины. При чем проявляются они как при печати PLA, так и PETG.

Слайсер Cura и Slic3r. Юзаю по очереди. Очередь по настроению. )

Всем удачного дня и большое спасибо за открытость!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Всегда с удовольствием читал статьи и обзоры по 3D принтеру. Ждал, а не даст ли мне какой нибудь магазин на халяву обзор. Но магазины нынче мельчают. И тут понадобилась 3D печать на работе. Нужно было спроектировать и изготовить прототип нестандартных корпусов для разрабатываемых устройств. Ну и как было под таким предлогом не приобрести принтер?

- Экономия при покупке отдельных деталей очень незначительна (если есть совсем), чем покупка аналогичных готовых комплектов для сборки

- Самостоятельная сборка своего первого принтера может затянуться на несколько месяцев

- Качество модели самосборного принтера — функция от очень многих неизвестных

СДЕК привез принтер за 5 дней.

Заказ был оформлен на офис транспортной компании, но так как офис довольно близко от моей работы, не стал возмущаться и терять времени. Просто съездил и забрал коробку на 10 кг.

Внутри коробки конструктор — мечта детства. Кроме самого принтера в наборе были два мотка PLA пластика по 250г, держатель пластика, карта памяти на 512Мб, инструмент для сборки (отвертка, шестигранные ключи, пластиковый пинцет, кусачки), комплект сопел 0.2, 0.3 и 0.4 (+ сопло 0.4 на хотэнде), проволочки для прочистки сопел разного диаметра, кусок малярного белого скотча.

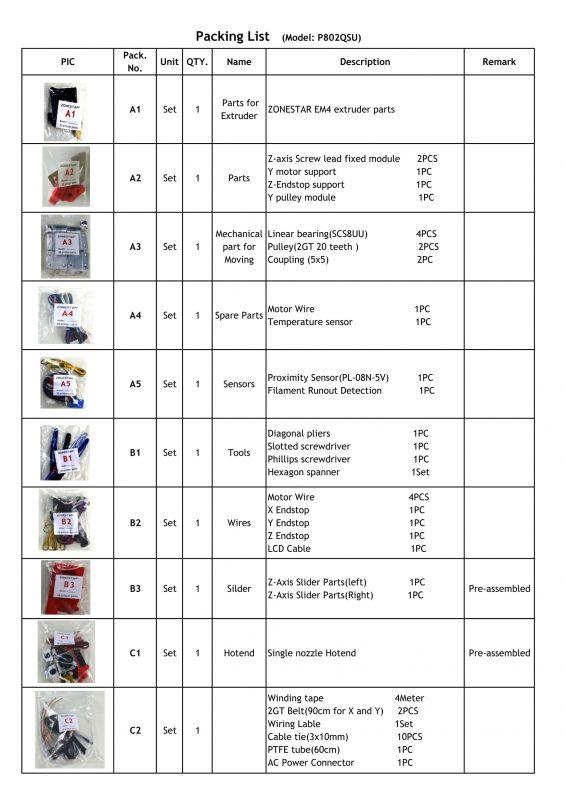

Спецификация комплекта

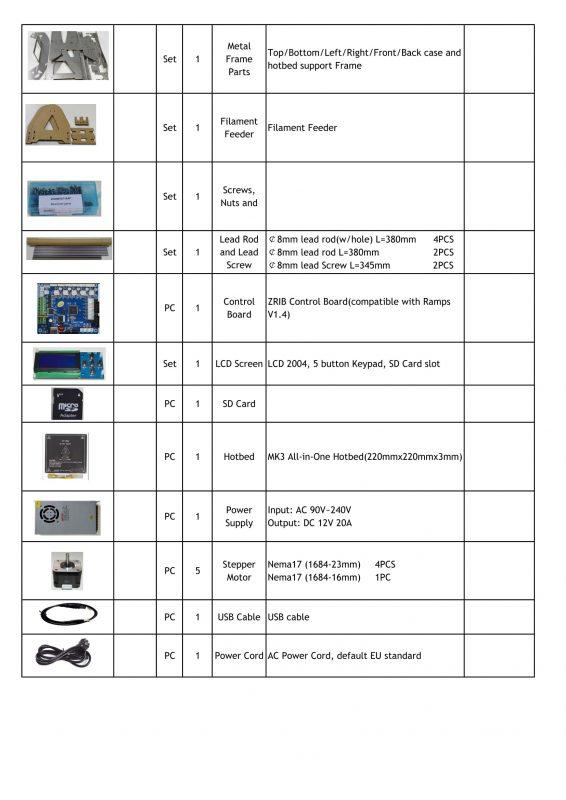

Рама состоит из сборных элементов из нержавеющей (я надеюсь) стали толщиной 1.5мм (крепление стола 2мм) местами для усиления имеющими профильный изгиб. Все стальные элементы сделаны станочным методом. Честно говоря, ожидал если не 3, то хотя бы 2мм толщину стали. Ладно, посмотрим как покажет себя в деле

В элементах рамы нарезана резьба. Собирается она легко и просто. Все винты в комплекте — под торцевые шестигранники, которые тоже имеются в наборе

Механика — линейные подшипники SC8UU (LM8UU по оси Z), полированные валы 380мм с торцевой резьбой, ходовые винты (Z) — трапеция 8мм с шагом 2мм/оборот длиной 345мм, ремни (X и Y) GT2 6мм с соответствующими шкивами.

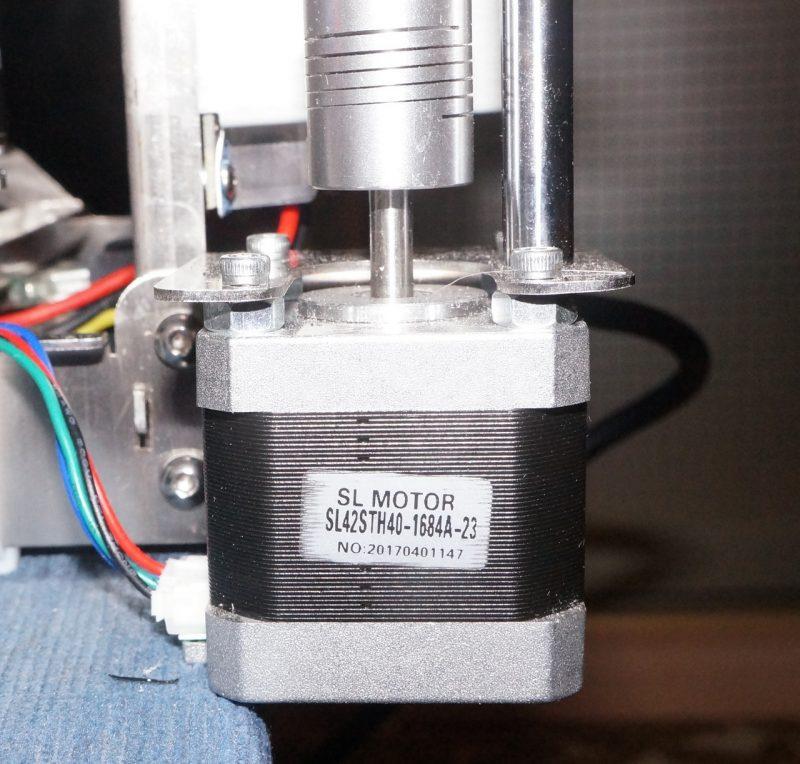

Двигатели SL42STH40-1684A (NEMA 17) с 40мм длиной, шагом 1.8 градуса, током 1.68А, и удерживающим моментом 4кг/см

Блок подачи экструдера — типа «Боуден», то есть размещенный не на печатающей головке, а на раме с подачей пластика через фторопластовую гибкую трубку. Радует, что механизм «заводской», а не напечатанный на принтере.

Печатающая головка с хотэндом была уже в сборе.

Стальной держатель, два вентилятора, разборная конструкция — радиатор, нагреватель и форсунка. Здесь же крепятся концевик по X и бесконтактный датчик для автовыравнивания.

Столик алюминиевый MK3 собственного производства, о чем свидетельствует логотип на обратной стороне.

Размер 220x220 толщина 3мм. Нагреватель 12В, 140Вт, имеет встроенный тероморезистор NTC100.

PLA пластик отлично прилипает на клеющий карандаш.

Электроника:

Дисплей на плате собственного производства текстовый четырехстрочный + 5 кнопок управления и слот под SD-карту

Контроллер тоже собственного производства на базе MEGA2560 и драйверов A4982, совместимый с RAMS 1.4

Как я уже писал, контроллер рассчитан на 6 двигателей, 3 датчика температуры, три вентилятора и два нагревателя, что в дальнейшем может позволить использовать двойной экструдер.

Блок питания 12В 20А с принудительных охлаждением. Имеется панель с выключателем и гнездом питания IEK 320

Держатель бобин пластика из 3мм черного акрила рассчитан на большие 1кг бобины

Из интересного еще следует отметить индуктивный датчик автовыравнивания PL-08N

NPN-типа. Хорошо срабатывает на металлический стол. Надпись 8мм должен брать и через стекло.

Работает принтер с прошивкой Repetier 0.92.9. Причем сборка и конфигурация от ZONESTAR.

Описывать сборку принтера я не буду. За меня это сделал производитель, причем так подробно, что мне, новичку, практически не пришлось при сборке лазить по интернету. На карте памяти, которая шла в комплекте было целое богатство:

- Спецификация комплекта в формате PDF

- Иллюстрированное пособие по решению проблем печи

- Бинарники прошивок разных версий на разные модели с инструкцией, как загрузить.

- Пустой каталог «Source». Попросил у продавца — сразу получил исходник прошивки

- Инструкция по работе принтера в PDF и два демонстрационных видео

- Инструкция по настройке уровня стола в PDF с иллюстрациями в PDF

- Инструкция по работе с сенсором автоопределения уровня стола в PDF и ссылка на видео

- Тестовые модели

- Драйверы USB для Windows, Linux и MAC OS

- Профили принтера для Cure и Simplify3d

Теперь о проблемах. Ну какое же китайское изделие без косяков. И у именитых производителей их хватает.

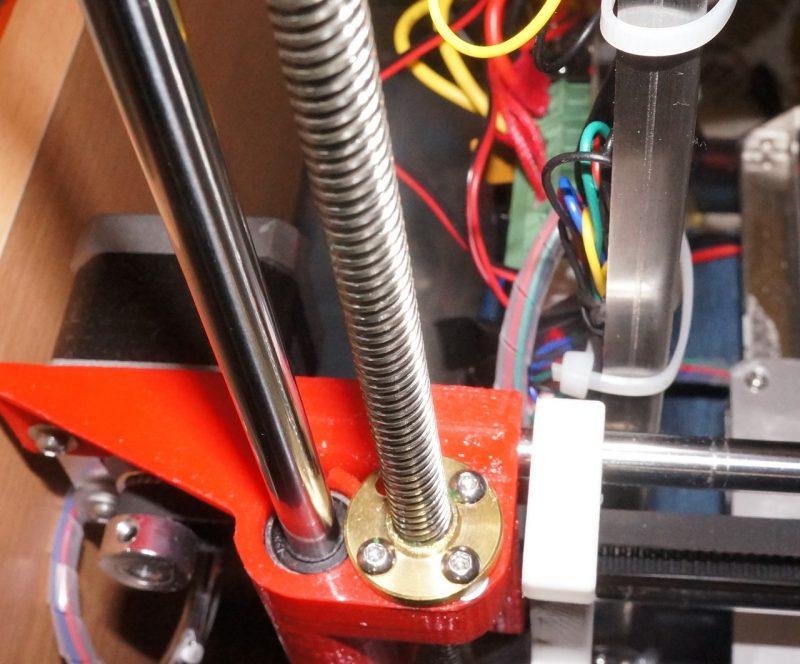

Проблема 1 — кривая 3D печать держателей подшипников/шпилек

Решил самостоятельно, к продавцу не обращался. Устранил перекос шайбами под гайки ходовых винтов. Снизу дополнительно зафиксировал валы в торцовую резьбу. Пришлось немного опустить двигатели

Проблема 2. Оторванный проводок у кабеля к принтеру

Обнаружилась при включении принтера. Принтер не хотел двигаться по Z, а если двигался, то криво.

Проблема решилась очень просто — в комплекте принтера был дополнительный проводок и термодатчик для второго экструдера. Проводок был успешно заменен и все заработало.

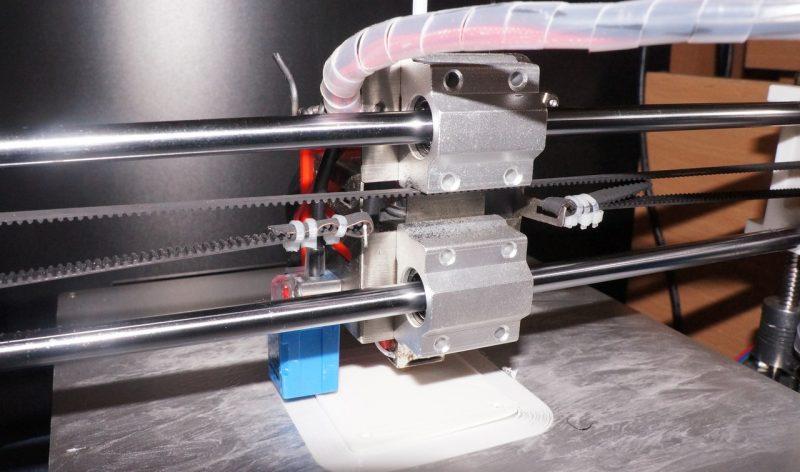

Проблема 3. Ремень задевает за корпус подшипника

При таком положении, боюсь, ремень долго не проживет. Может и я накосячил при сборке, но других вариантов не вижу.

Написал в службу поддержки ZONESTAR. Обещают скоро решить проблему.

Видимо придется перепечатывать пластиковые крепления. Хотя если ремня хватит месяца на три, то в принципе он может стать «расходником», пока не сделает выемку в подшипнике. (А что, вы не видели, на что способен ремень ГРМ в автомобиле?). А там и головка с двойным экструдером созреет.

Переходим к делу или трудный путь новичка

Ну вот принтер собран, все провода подключены и даже более менее прибраны стяжками и оплетками. Стол как то выровнен и пластик заправлен.

Потихоньку осваивая онлайновый 3D редактор tinkercad и слайсер CURA пытаюсь что-то творить. Первый блин комом Первый тестовый кубик вышел кривым.

Оказалось, что плохо затянут шкиф по Y. Подтягиваем — стало лучше

Далее пошли косяки новичка — модель не пристает к столу, приподнимаются края, кругом какие то нитки

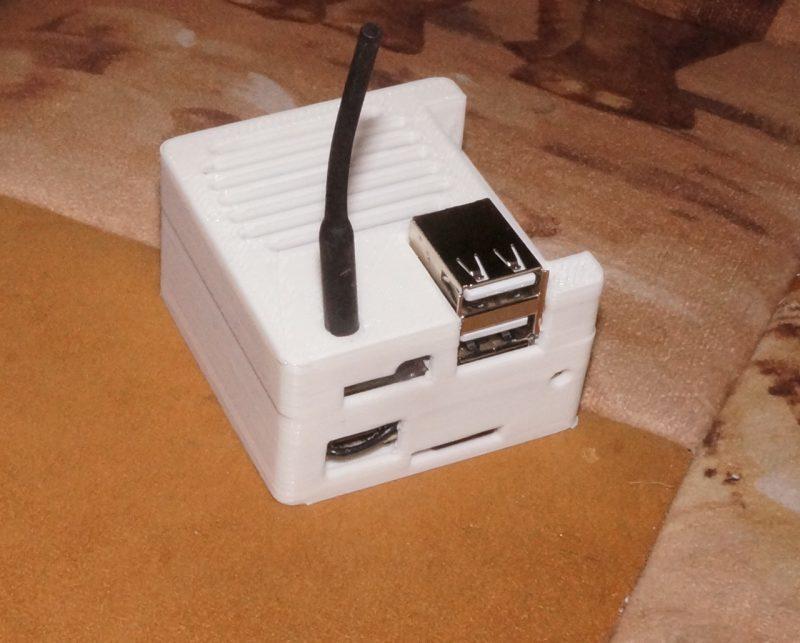

Мой первый корпус для Orange PI ZERO

На брак ушла половина тестовой катушки. На следующий день купил в отечественный BESTFILAMENT (Оказывается в Перми можно без проблем купить разный пластик с доставкой в офис, начиная с Технопоинта, заканчивая разными специализированными конторами). И дело пошло. Для прилипания пластика к столу использовал обычный канцелярский клеющий карандаш (основное назначение, как я понял, чтобы готовое изделие можно было отодрать от стола не повредив).

Датчиком автовыравнивания оказалось пользоваться легко и удобно. Запускается соответствующий пункт меню на дисплейчике

Казалось бы выровненный по бумажке стол. А расхождение на 0.3мм.

По ходу определял, для чего нужен 3D принтер

Во первых, для печати тестовых кубиков. Сколько пластика уходит на эти кубики, страшно подумать

Судя по картинкам в интернете, основновное применение 3D-принтера для изготовления узлов и приспособлений для 3D принтеров. Очень похоже на эволюцию. Мне пока особо улучшать нечего, а вот очистку для фидамента можно сделать.

Можно починить что-нибудь сломанное. У меня потерялась площадка от китайского клона гориллапода. Напечатал новую площадку и винтик на 1/4" (в магазине такой сложно купить). Правда винтик получился довольно хрупкий, но в качестве временного варианта, пока едут стальные винтики — вполне можно аккуратно использовать напечатанные

Печать сломанного уголка для старой вытяжки на кухни. Правда модель в thinkcad получилась «граненая» и в пластик капнула сопля старого пластика другого цвета. Нужно перебирать хотэнд чтобы сопли пластика не лезли через все щели.

А это переходник из китайской розетки на нашу. Осталось прямо к китайским плоским пластинам припаять круглые ноги евровилки. (Первое фото с сайта автора)

Ну и то, ради чего собственно брался принтер — печать корпусов мелкосерийных приборов и разработка прототипов.

Корпус для Orange PI ZERO взятый из интернета и немного мной доработанный

Разработка прототипа корпуса одного устройства

Самое главное, можно часами медитировать над тем как он печатает

Главное, что понял для себя — никуда не нужно торопиться. Скорость — 50мм/сек + слой 0.1-0.15 мм. Не экономить на заполнении и поддержках в слайсере. Ну и учиться, учиться и учиться!

Пора подводить итоги

Принтер мне понравился. Для своей цены это довольно сбалансированное устройство с быстрым выходом на приемлемый (для меня) результат полного новичка в этом деле. Очень понравился подход к комплектации, поддержке и документации. Все продумано до мелочей. Продавец и производитель охотно общаются, помогают советами, решают проблемы. О серьезности производителя говорят платы и запасные части собственного производства,

Хорошая комплектация, прошивка, минимум доработок для начала работы.

В целом принтер решил поставленные для него задачи и оказался отличным инструментом для домашнего хобби.

Осталось освоить другие виды пластика и поставить второй экструдер.

- Экономия при покупке отдельных деталей очень незначительна (если есть совсем), чем покупка аналогичных готовых комплектов для сборки

- Самостоятельная сборка своего первого принтера может затянуться на несколько месяцев

- Качество модели самосборного принтера — функция от очень многих неизвестных

Поэтому решено было покупать готовый комплект. Выбор пал на принтер ZONESTAR P802 по следующим причинам —

клон «народной» модели Prusa i3, хорошо обкатанной вдоль и поперек.

Внутри коробки конструктор — мечта детства. Кроме самого принтера в наборе были два мотка PLA пластика по 250г, держатель пластика, карта памяти на 512Мб, инструмент для сборки (отвертка, шестигранные ключи, пластиковый пинцет, кусачки), комплект сопел 0.2, 0.3 и 0.4 (+ сопло 0.4 на хотэнде), проволочки для прочистки сопел разного диаметра, кусок малярного белого скотча.

Рама состоит из сборных элементов из нержавеющей (я надеюсь) стали толщиной 1.5мм (крепление стола 2мм) местами для усиления имеющими профильный изгиб. Все стальные элементы сделаны станочным методом.

В элементах рамы нарезана резьба. Собирается она легко и просто. Все винты в комплекте — под торцевые шестигранники, которые тоже имеются в наборе

Двигатели SL42STH40-1684A (NEMA 17) с 40мм длиной, шагом 1.8 градуса, током 1.68А, и удерживающим моментом 4кг/см

Блок подачи экструдера — типа «Боуден», то есть размещенный не на печатающей головке, а на раме с подачей пластика через фторопластовую гибкую трубку. Радует, что механизм «заводской», а не напечатанный на принтере.

Печатающая головка с хотэндом была уже в сборе.

Стальной держатель, два вентилятора, разборная конструкция — радиатор, нагреватель и форсунка. Здесь же крепятся концевик по X и бесконтактный датчик для автовыравнивания.

PLA пластик отлично прилипает на клеящий карандаш.

Электроника:

Дисплей на плате собственного производства текстовый четырехстрочный + 5 кнопок управления и слот под SD-карту

Контроллер тоже собственного производства на базе MEGA2560 и драйверов A4982, совместимый с RAMS 1.4

Как я уже писал, контроллер рассчитан на 6 двигателей, 3 датчика температуры, три вентилятора и два нагревателя, что в дальнейшем может позволить использовать двойной экструдер.

Блок питания 12В 20А с принудительных охлаждением. Имеется панель с выключателем и гнездом питания IEK 320

Держатель бобин пластика из 3мм черного акрила рассчитан на большие 1кг бобины

Из интересного еще следует отметить индуктивный датчик автовыравнивания PL-08N

NPN-типа. Хорошо срабатывает на металлический стол. Надпись 8мм должен брать и через стекло.

Работает принтер с прошивкой Repetier 0.92.9. Причем сборка и конфигурация от ZONESTAR.

Описывать сборку принтера я не буду. За меня это сделал производитель, причем так подробно, что мне, новичку, практически не пришлось при сборке лазить по интернету. На карте памяти, которая шла в комплекте было целое богатство:

- Спецификация комплекта в формате PDF

- Иллюстрированное пособие по решению проблем печи

- Бинарники прошивок разных версий на разные модели с инструкцией, как загрузить.

- Пустой каталог «Source». Попросил у продавца — сразу получил исходник прошивки

- Инструкция по работе принтера в PDF и два демонстрационных видео

- Инструкция по настройке уровня стола в PDF с иллюстрациями в PDF

- Инструкция по работе с сенсором автоопределения уровня стола в PDF и ссылка на видео

- Тестовые модели

- Драйверы USB для Windows, Linux и MAC OS

- Профили принтера для Cure и Simplify3d

Вся документация на английском языке, с пояснительными файлами и ссылками в интернет. Просто бальзам на душу инженера!

Переходим к делу или трудный путь новичка

Ну вот принтер собран, все провода подключены и даже более менее прибраны стяжками и оплетками. Стол как то выровнен и пластик заправлен.

отихоньку осваивая онлайновый 3D редактор tinkercad и слайсер CURA пытаюсь что-то творить. Первый блин комом Первый тестовый кубик вышел кривым.

Оказалось, что плохо затянут шкиф по Y. Подтягиваем — стало лучше

Далее пошли косяки новичка — модель не пристает к столу, приподнимаются края, кругом какие то нитки. На брак ушла половина тестовой катушки. На следующий день купил в отечественный BESTFILAMENT (Оказывается в Перми можно без проблем купить разный пластик с доставкой в офис, начиная с Технопоинта, заканчивая разными специализированными конторами). И дело пошло. Для прилипания пластика к столу использовал обычный канцелярский клеющий карандаш (основное назначение, как я понял, чтобы готовое изделие можно было отодрать от стола не повредив).

Датчиком автовыравнивания оказалось пользоваться легко и удобно. Запускается соответствующий пункт меню на дисплейчике

Немного результатов печати

о первых, для печати тестовых кубиков. Сколько пластика уходит на эти кубики, страшно подумать

Судя по картинкам в интернете, основное применение 3D-принтера для изготовления узлов и приспособлений для 3D принтеров. Очень похоже на эволюцию. Мне пока особо улучшать нечего, а вот очистку для филамента можно сделать.

Печать сломанного уголка для старой вытяжки на кухни. Правда модель в thinkcad получилась «граненая» и в пластик капнула сопля старого пластика другого цвета. Нужно перебирать хотэнд чтобы сопли пластика не лезли через все щели.

А это переходник из китайской розетки на нашу. Осталось прямо к китайским плоским пластинам припаять круглые ноги евровилки. (Первое фото с сайта автора)

Ну и то, ради чего собственно брался принтер — печать корпусов мелкосерийных приборов и разработка прототипов.

Корпус для Orange PI ZERO взятый из интернета и немного мной доработанный

Самое главное, можно часами медитировать над тем как он печатает

Главное, что понял для себя — никуда не нужно торопиться. Скорость — 50мм/сек + слой 0.1-0.15 мм. Не экономить на заполнении и поддержках в слайсере. Ну и учиться, учиться и учиться!

Пора подводить итоги

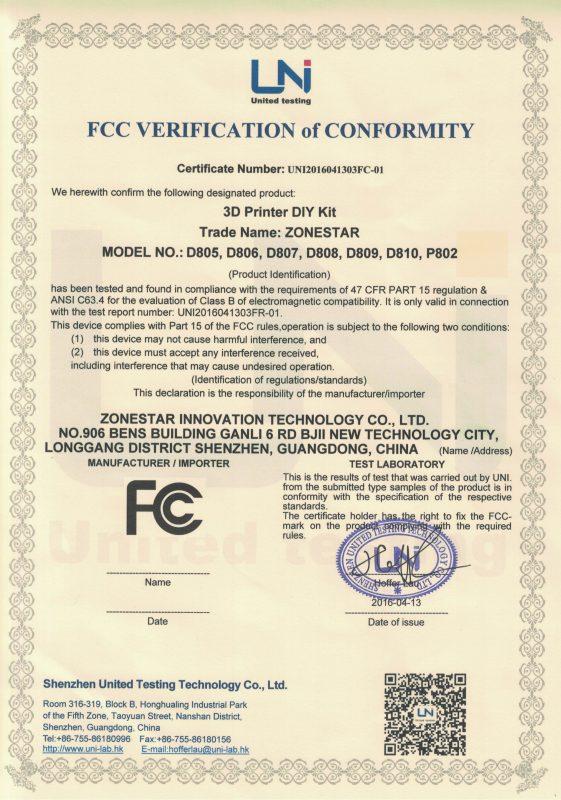

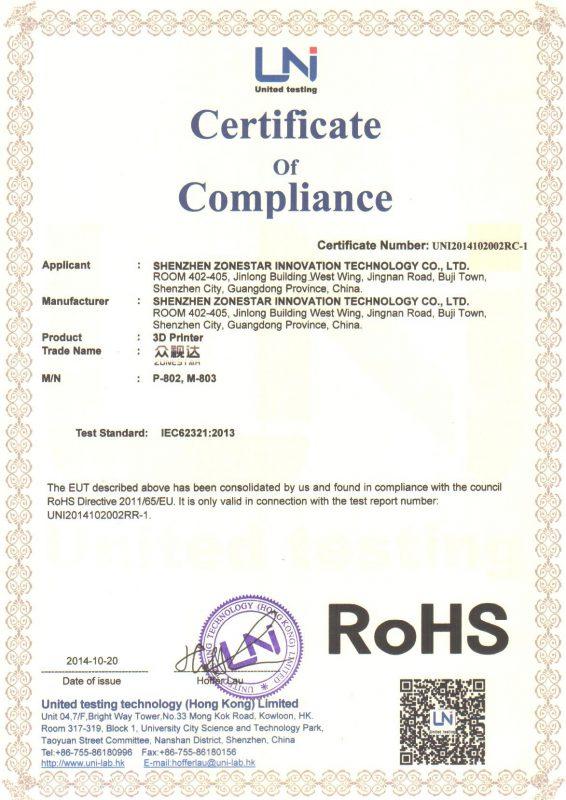

Принтер мне понравился. Для своей цены это довольно сбалансированное устройство с быстрым выходом на приемлемый (для меня) результат полного новичка в этом деле. Очень понравился подход к комплектации, поддержке и документации. Все продумано до мелочей. Продавец и производитель охотно общаются, помогают советами, решают проблемы. О серьезности производителя говорят платы и запасные части собственного производства, а также сертификация своих изделий

Хорошая комплектация, прошивка, минимум доработок для начала работы.

В целом принтер решил поставленные для него задачи и оказался отличным инструментом для домашнего хобби.

Осталось освоить другие виды пластика и поставить второй экструдер.

Здравствуйте ФОРУМЧАНИ или просто хорошие люди :smile: .

Правда есть тут малость и вредные но они только тогда вредные когда у них паршивое настроение и то редко. :russianru: .

Насчет первого сериала у меня почти то же самое что и у данного слесаря интеллигента.

Решил начать следующий "сериальчик", а если в сУрьЁз то эта конструкция должна как мне кажется помочь закончить первый сериал.

А также для помощи в поиске темы для нового.

Приобрел 3D принтер "Zonestar P802Q" у данного продавца .

Судя по квитанции продавец оплатил 500 руб. за доставку.

Сильно меня не ругайте возможно я ошибся в выборе данной модели.

И так начнем, что меня побудило в выборе данной модели у данного продавца.

Насторожило боковая вмятина на коробке, но все равно забрал ее не вскрывая.

Скорее всего это отпечаток чей то ноги, видимо ее аккуратно пнули при разгрузки.

Содержимое коробки состоит из двух слоев.

Для начала. :smile390:

В комплекте две катушки с черным и белым PVA пластиком диаметром 1,75мм.

Блок питания, судя по форумам его не очень хвалят, советуют сразу поменять на компьютерный.

Посмотрим, если что у меня в резерве есть парочка рабочих блоков питания.

Шаговые двигателиЖужалки :smile: .

Двигатели для оси "Y" и "Х".

Ось "Y" перемещает подвижный столик вперед назад, а ось "Х" перемещает печатающую головку по горизонтали влево или вправо.

Двигатели оси "Z" перемещает печатающую головку верх или вниз относительно подвижного стола.

Используются оба сразу.

Двигатель для подачи пластикового прутка в подвижную печатающую головку.

Направляющие и т. д.

Померил микрометром направляющие валы по всей длине.

Диаметр на всех направляющих валах от 7,99мм. 8,01мм, что очень не плохо.

Кривизны на глаз не видно.

Комплектующие для подвижного стола.

Размер стола 220мм х 220мм.

Нижняя часть стола.

Пока не могу понять как определить хорошие подшипники в этой конструкции или нет.

Думаю что профи или опытные люди подскажут стоит ли их менять не пластиковые, как советуют на различных форумах посвященной данной тематике.

Может сразу поменять все подшипники, но тогда как вычислить где хорошие и где плохие.

Верхняя часть рабочего стола, основание столика алюминиевое.

На него наклеен синий термо скотч, он служит для лучшего прилипания основание печатающего изделия.

Возможно в ближайшее время его заменю.

Для начала оставлю все как есть.

Снизу наклеен нагревательный элемент причем очень точно по центру скорее всего также на соплях закреплена термопара.

Не стал я вскрывать, но что то меня беспокоит эффективность данного нагревательного элемента.

Но время покажет.

Заготовки из оргстекла для сборки стойки для катушки с пластиком.

Вот эту конструкцию я точно сразу буду менять.

Но на первом этапе по сборке пока оставлю как есть.

Плата управления.

Пока не могу точно утверждать, но на форумах пишут что в основном устанавливают плохие чипы управления шаговыми двигателями.

Внешний монитор управления.

Ну не может быть чтобы было все ровно, НЕ ВЕРЮ.

Первый косяк.

Чтобы форум не рухнул в очередной раз от моих проделок.

Заканчиваю первую серию.

Продолжать?

Я наверное уж очень сильно с фотками перестарался, администратор сайта булет сильно ругатся :hello1:.

Пока стараюсь.

Ermak23

Крутой иБаер

Fishermen

Крутой иБаер

А чего на нем ваять планируите? Или для расширения кругозора.Lopics

Команда сайта

Эм. А почему в Кофейню то запостили, а не в Обзоры? Там оно и уместеннее было бы и с количеством фото/видео никаких проблем.Четланин

Крутой иБаер

А чего на нем ваять планируите? Или для расширения кругозора.Концевой выключатель для вертикальной оси "Z".

Служит для определения начальной точки движения по вертикали.

Пришлось в очередной раз малость доработать, подложил пластиковые шайбы.

Не очень хорошо когда "Ш" образная металлическая пластина плотно прижимается к дорожкам на обратной стороне печатной плате.

Комплектующие для вертикальной оси "Z", а также для стола "П" образная стойка из нержавейке с двумя закрепленными подшипниками.

Печатающая головка, состоит из охлаждающего вентилятора, нагревательного элемента, термопары и концевого выключателя.

Концевой выключатель служит для определения начальной точки движения всей конструкции головки по горизонтали.

Пластины из нержавейки для сборки основания принтера.

Толщина пластин 1,5мм.

Ну и всякая мелочевка, по центру мелочь из коробки.

Остальное мои стратегические запаса, причем эта очень очень малая часть того что было накоплено за долге годы . :smile:

Тут показана распаковка данного принтера.

Правда есть не большая разница в комплектации, в моем варианте отсутствует сенсор стола он показан на видео ( с 1мин 02сек . 1мин 12сек). но в остальном все совпадает!

Видео не мое, автору спасибо.

Приступаем к сборке.

BigDad

Модератор

Четланин

Крутой иБаер

Видео инструкция по сборке. (видео не моё)

Первая часть.

На видео (с 1м 41с . по. 1м 52с) концевой выключатель крепится сверху на пластину.

В моем случае он не будет выполнять свою функцию, его место под пластиной.

У автора данного ролика я ошибок или неточностей по сборке не обнаружил.

Но мы как всегда не ищем легких путей. :smile: Инструкция не для нас :crazyperson:

Пойдем в обход .

Не судите меня строго, из-за своей жуткой не внимательности могу что то пропустить.

Так что спрашивайте, возможно что то надо будет более подробно описать или сфотографировать крупным планом.

С таким конструктором я еще не сталкивался, но зато мне это напоминает конструктор из мое далекое детство :cowboy1: :smile361: те же винтики, гаечки и т. д.

Все как и тогда, опять не хватает в наборе пару винтиков ну и как всегда парочка подозрительных не понятно от чего валялось на дне коробке .

Начинаем сборку с мелких узлов, чтобы потом комплектующие от них не смущали меня или точнее сказать не в водили меня в "ступор" :blink: при последующей сборке более узлов.

Подставка для катушки с пластиком.

В собранном виде. Сразу в сторону, данная конструкция мне не подходит.

Сборка подвижного стола.

Сборка остальных небольших узлов.

В этом узле подшипники будем менять.

Заказал у этого продавца , ждемС.

Установка платы управления, чуть позже я его перенесу а пластину подрежу.

Куда именно его перенести пока не придумал.

Основная причина, этот выступ мешает шлейфам от печатающей головки.

Такая переделка позволит в будущем избежать возможных проблемы при печати достаточно высоких конструкций.

Собираем каркас.

ВСЕ ОСТАНАВЛИВАЕМ СБОРКУ!

Не знаю как у других моделей принтеров у которых каркас или рама выполнена из оргстекла, фанеры и т. д.

Эта модель принтера не смотря на свою металлическую основу и достаточно не малый вес, вертикальные стойки слабые.

При легком прикосновении рукой к вертикальной стойке-пластине она немного но наклоняются.

Приступаем к изготовлению жесткого основания-плиты а также попробуем установить дополнительно ребра жесткость на вертикальные стойки-пластины.

Оставлять сейчас все как есть до первого запуска?

Нее . так дело не пойдет.

Всё что временно то постоянно. :smile:

Вот как решить поставленную задачу - "Надо подумать". :smile:

Четланин

Крутой иБаер

"Bigdad" - Спасибо за спасибо :hello1: .

Все таки сообразил из чего сделать основу для данного агрегата.

Метал сразу отпадает, вес будет не малый да и возни с ним очень много.

Пластика или оргстекла толщиной 10-15мм у нас не найдешь, если заказывать то только листами.

А у меня не те масштабы что такие деньги отваливать.

Решил взять то что под рукой, да к тому же распил лдсп у меня под боком + наклейка кромки и т. д.

Грех не воспользоваться этим. В домашних условиях мороки очень много да и качество реза в домашних условиях будет отвратительным.

Рассчитал так чтобы принтер мог поместится на столе, желательно чтобы можно было потом похвастаться в очередной раз окружающим!

Основания-плиты ширина 435мм, глубина 480мм материал лдсп 16мм.

Все удовольствие с учетом материала и кромки - 150р.

2 - Регулируемые мебельные ножки.

Закрепил по краю листа алюминиевый профиль.

Хочу сделать бокс для принтера, но таким чтобы его можно было просто сверху поставить или снять.

Для этого я сделал внизу выступы, чтобы каркас бокса на нем стоял.

Да и легче мне его будет транспортировать, обслуживать, ремонтировать возможно немного шума поменьше будет в ночное время.

Далее на форумах пишут что не любит сквозняки принтер при печати.

Некоторые пишут что пластик сильно пахнет-воняет, но на этот случай уже готовится самодельный воздушный фильтр.

Комплектующие готовы, по ходу дела будет видно устанавливать фильтр или нет.

Плюс еще подсветку надо будет установить и возможно дополнительно охлаждение на плату управления и блока питания.

Задач много, буду решать по мере поступления. Возможно некоторые задачи отпадут из-за не надобностью.

Жизнь покажет.

Установил снизу ножки.

Предварительное или черновой вариант установки уголков.

Переносим двигать подачи пластика на правую сторону.

К сожалению упустил момент изготовления уголков из дюралевой пластины.

Так увлекся что забыл зафиксировать на фото.

Показать могу только стрелками где они уже установлены.

Вот то что надо, вертикальная жесткой конструкции выросла.

На ней можно даже сидеть :good: .

Приступаем к блоку питания.

Вскрываем, пропаиваем, меняем термо пасту.

Устанавливаем выключатель.

Устанавливаем сетевой разъем на 220V.

Читайте также: