Wood для 3d принтера что это

В данной публикации я хочу затронуть тему зд печати для новичков, а в частности с чего следует начать. Собрать основные понятия для тех, кто только что собрал кит набор 3д принтера или его купил готовы и не знает куда двигаться дальше. Я испытывал такие же чувства… пришлось перелопатить много информации, прежде чем напечатать свою первую модель. Сначала это может показаться все сложным, но только по не знанию. На самом деле все достаточно просто.

Итак поехали!

♦ 📍И да, если вам лень читать, то внизу статьи будет подробный ВИДЕО вариант!

Начнем с того момента, когда 3д принтер уже собран и готов к началу эксплуатации. Для наглядности все нюансы я буду показывать на своем принтере фирмы MY3D.

Все инструкции есть на файлообменнике производителя моего принтера. Там на английском языке, но по факту, по картинкам все доступно и понятно.

Все ссылки я буду вставлять в данной публикации, чтобы вам было проще все это найти.

👉1. Физическая настройка принтера и калибровка рабочего стола .

Первым делом следует отключить шаговые двигатели, отсоединив разъемы. Это простая мера безопасности вашей платы управления. Бывали случаи, что при ручном регулировании происходили выходы из строя драйверов платы, т.к. двигатель при ручном позиционировании превращается в генератор и вырабатывает ток, который убивает драйверы на плате.

После отсоединения следует в ручном режиме приподнять или отпустить стол.

Чтобы шпилька дошла до датчика оси Z.

Возможно у вас появится необходимость в регулировке данной шпильки, чтобы поближе подвести стол. Смысл такой - если шпильку опустить ниже то стол при автоматической калибровке поднимется выше, и наоборот т.к. стол останавливается когда датчик оси Z увидит данную шпильку. Думаю вы меня поняли.

Далее печатающую головку следует вручную перемещать по направлениям X, Y. Важно чтобы она не цепляла стол, т.к. в процессе калибровки можно испортить поверхность стола или саму головку.

Если цепляет, то следует подтянуть регулировочные болты, тем самым прижать стол ближе к основанию. Итогом работы является свободное перемещение головки по осям X Y

👉2. Загрузка или обновление прошивки 3д принтера.

В большинстве случаев этот шаг обязателен. Не пугайтесь, делается это все просто. Тем более есть подробная инструкция, как и что делать. Для этого захожу на сайт производителя и скачиваю файлы в количестве двух штук, согласно инструкции.

После чего копирую их на карту памяти и вставляю ее в 3Д принтер.

Запускаю его, обновление начинается автоматически, остается только немного подождать. По окончанию обновления, можно приступать к программной калибровке.

👉3. Программная калибровка стола.

На данном этапе производится точная калибровка осей 3д принтера. От этого зависит качество печати. Первым делом подключаем шлейфа к шаговым двигателям.

Согласно инструкции завода изготовителя зазор между столом и соплом печатающей головки должен быть не более 0,3 мм. Конечно, лучшим вариантом для настройки, является использование специальный щупов, но так делает один из тысячи, а может даже из миллиона пользователей. В основном калибровку производят с помощью листа бумаги, его толщина условно равна 0,1 мм.

Чтобы начать процесс калибровки, заходим в меню принтера и выбираем (в моем случае) – «Level bed». Нажимаем на переключатель. У вас может назваться как то по другому, но сути дело не меняет

Сначала принтер калибрует ось Z, поднимая стол вверх. Стол перестает подниматься, когда до датчика доходит шпилька.

Это происходит немного в стороне от стола, и мы можем оценить визуально насколько необходимо приподнять или опустить стол. Как я упоминал ранее шпильку можно подрегулировать, это даст возможность меньше крутить барашками.

Далее на столе калибруются четыре крайние точки зоны печати. Нажимаем еще раз на джойстик. Печатающая головка перемещается на первую точку и останавливается на небольшом расстоянии от стола. Наша задача приподнять стол с помощью регулировочных барашков до сопла печатающей головки, чтобы зазор между ними был не более 0,3 мм. С помощью листочка бумаги начинаем производить регулировку. Листок бумаги должен плотно проходить между ними, но не цеплять сопло.

Так поступаем с остальными тремя точками.

Потом еще раз повторяем процедуру для закрепления результата, т.к. в последствии регулировки могли перекосится другие стороны.

Лично я повторяю регулировку три раза.

После того как все стороны отрегулированы принтер готов к эксплуатации.

"Но с чего начать и как напечатать первую модель. " - Примерно такие вопросы возникли у меня.

Принцип работы 3Д принтера заключается в послойном выдавливании пластика по заданной системе координат.

Заправку произвожу следующим образом:

Беру катушку с материалом, устанавливаю на специально отведенное место, чтобы она могла самостоятельно разматываться.

Кончик отрезаю под углом, чтобы нить могла беспрепятственно пройти через все стыковочные места трубки.

Рекомендую сразу заказать на Али такие кусачки . Они стоят чуть больше 100 рублей, но очень полезны при работе со всякой мелочёвкой.

Заправка производится следующим образом

Сжимаю пружину на экструдере, чтобы отвести прижимной ролик от звездочки подавателя. Аккуратно завожу кончик в отверстие, пропускаю сквозь экструдер и попадаю прям в тефлоновую трубку.

Далее заталкиваю нить до упора, она должна достаточно легко пройти.

После чего включаю принтер, в меню принтера выбираю нагрев головки. Просто выбираю необходимый тип пластика с заданной температура, запускаю прогрев печатающей головки.

Жду когда наберется нужная температура и таким же образом проталкиваю нить дальше, до того момента пока не пойдет из сопла расплавленный пластик. Вот теперь все готово к печати.

👉Где взять модель и как печатать ?!

Здесь есть два пути.

Первый - это найти нужную модель в сети интернет. На сегодняшний день в сети есть много различный сайтов с готовыми моделями под разные нужды, в основном сделанные энтузиастами.

Если вы знаете хорошие обменники моделями, прошу написать о них в комментариях.

Второй вариант - это нарисовать самому нужную модель. Для этого есть также большое количество программ, как платных, так и бесплатных.

Попрактиковаться можно в бесплатной программе к примеру - FreeCAD

Остановимся все-таки на том, как распечатать свою первую модель. Традиционно все печатают тестовый вариант.

Для этого нужна сама 3д модель, возьмем самый распространённый формат STL

И нужна программа, которая преобразует данную модель в систему координат, в формат CUDA, он же слайсер. Данный принтер работает только с данным кодом.

Устанавливаю CURA. Все стандартно, как установка любой программы.

А дальше следует настроить слайсер под свой принтер.

Для этого просто следую инструкции.

Захожу в настройки, в частности параметры.

Далее добавить принтер не подключенный к сети. Из списка не следует ничего выбирать, лучше самостоятельно задать все параметры.

Для этого справой стороны прописываем любое имя принтера, какое вам придет в голову. Я назову его SPV PROJECT

После чего снова заходим в параметры, и выбираем управление принтерами.

Выбираем из списка созданное вами название и приступаем к настройке.

Открывается окно, где необходимо задать все параметры.

Теперь открываем инструкцию по ссылке: и переносим в настройки всю информацию из инструкции.

На вкладке принтер задаем поле печати, это длины осей x y z и параметры головы.

Копируем код в соответствующие окна, и выставляем параметры которые указаны в инструкции.

Левое окно это стартовый код при начале печати, правое код по окончании.

Что обозначают данный код можно почитать в интернете. По сути это команды принтеру сделать то или иное действие. Все есть в открытом доступе. Довольно занятное дело, можно изменить под себя. Я останавливаться на этом не буду, перейдем к следующим действиям.

Переходим к следующей вкладке Экструдер. Здесь необходимо лишь прописать диаметр пластика который используется. В моем случае это 1,75 мм.

После этого нажимаем ок и переходим к настройкам слайсера.

Заходим в настройки и выставляем галочки аналогично моим. В будущем подробнее с ними разберемся, а пока поспешим, ведь нам так хочется уже что-нибудь распечатать. В статью я вставлять скриншоте не буду, т.к. очень большой объем информации, советую посмотреть видео в конце статьи, там все показано.

Эти галочки необходимы для того, чтобы пункты настройки параметров появились в окне быстрых настроек слайсера.

С галочками думаю вы справились теперь переходим к настройкам самой печати.

Рекомендую для первой модели выставить такие показатели как у меня. Так же посмотрите их в видео варианте. В будущих видео мы вместе пройдемся по настройка и разберемся, что за что отвечает, и почему лучше поставить именно такое значение.

Для примера, чтобы просто так не переводить пластик я решил напечатать коробочку под smd компоненты.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

У нас продаже появилось много интересных пластиков для декоративной 3D печати. Сегодня мы расскажем вам о новинке – Wood от компании FiberForce. Цена катушки 0,5 кг. - 3500 рублей.

Фирма FiberForce была основана в 2013 году в Италии. Помимо ABS и PLA FiberForce производит несколько видов спец.пластиков, в частности FiberForce Carbon, который мы уже довольно давно поставляем в Россию и который отлично зарекомендовал себя

Из названия FiberWood становится ясно, что пластик имитирует изделия из дерева. Сегодня мы попробуем разобраться, в чем же его отличие от других похожих пластиков?

Декоративные пластики условно можно разделить на 2 вида:

1. Имитирующие только цвет изделия за счет добавленных пигментов.

Неоспоримое достоинство этих пластиков – они не вызывают проблем при печати, и вы сразу получаете готовое изделие, имитирующее цвет металла или дерева.

2. Содержат в своем составе «наполнение» в виде материала, который имитируют.

Например, ESUN eAfill или eCopper. С этими пластиками стоит внимательнее относится к настройке печатных параметров. Неправильные параметры могут привести к засору сопла. Для «вскрытия» наполнителя иногда может потребоваться дополнительная обработка изделия после печати.

Wood от компании FiberForce относится ко второму виду декоративных пластиков. В основе пластика используется обычный PLA с наполнением из древесной пыли.

Рекомендуемая температура сопла для печати около 200 градусов, столика - 50-60 градусов. Хотя пластик отлично липнет к печатным платформам, не имеющим подогрева. Главное не забудьте включить вентилятор для обдува модели=)

При печати пластик очень приятно пахнет свежими опилками.

В отличии от похожего пластика LAYWOO-D3, Fiber Wood не меняет свой цвет при изменении температуры печати, не засоряет сопло и очень стабилен при печати.

LAYWOO- D3 – удавалось стабильно печатать только, применяя сопла большого диаметра (от 0,8 ).

Спустя 40 минут печати получаем вот такую симпатичную машинку)

Поверхность изделий выглядит очень красиво. За счет матовости материала почти не видно слоев.

Изделия из FiberWood отлично шкурятся и обрабатываются.

Самым главным достоинством FiberWood от Fiber Force можно назвать то, что в отличие от других аналогичных материалов, которыми мы печатали, риск забивания сопла минимизирован. И всё благодаря оптимальному (небольшому) содержанию древесной пыли. Этот декоративный пластик не доставил нам хлопот и хорошо себя проявил при печати. Несмотря на то что основой Fiber Wood является PLA пластик, он отлично шкурится, режется и обрабатывается. Это оказалось приятным плюсом.

Он отлично подходит для создания декоративных элементов, художественных объектов или повседневных предметов «под дерево».

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Наверняка большинство людей хотели бы напечатать собственный дом. И лучше, чтобы он был сделан из дерева. Однако современные технологии пока не позволяют делать столь габаритные проекты методом 3D-печати. Однако изготовить модель из дерева можно, если использовать филамент типа WOOD.

Wood для 3d-принтера — что это?

Дословный перевод слова wood обозначает дерево. Говорит ли это о том, что в принтер можно поставить обычный деревянный пруток, и он начнет печатать стружкой? Конечно, нет. В данном контексте WOOD обозначает тип филамента, который похож по фактуре или цвету на дерево. Его также называют деревянным пластиком.

Интересно! Некоторые производители называют подобный тип филамента LayWood.

Весь деревянный пластик можно разделить на две условные группы:

- Имитирующий цвет древесины. В такой материал добавляют красящий пигмент, который задает тон пластика. К подобным филаментам можно отнести: FiberWood или ESUN Wood.

- Содержащие в своем составе натуральную древесную пыль. Этот филамент не только повторяет цвет древесины, но и ее фактуру. Конечные изделия приятны на ощупь. Они источают тонкий запах дерева.

Модель птицы, напечатанная филаментом WOOD

У данного материала есть особенности, которые необходимо учитывать при печати.

Особенности филамента wood

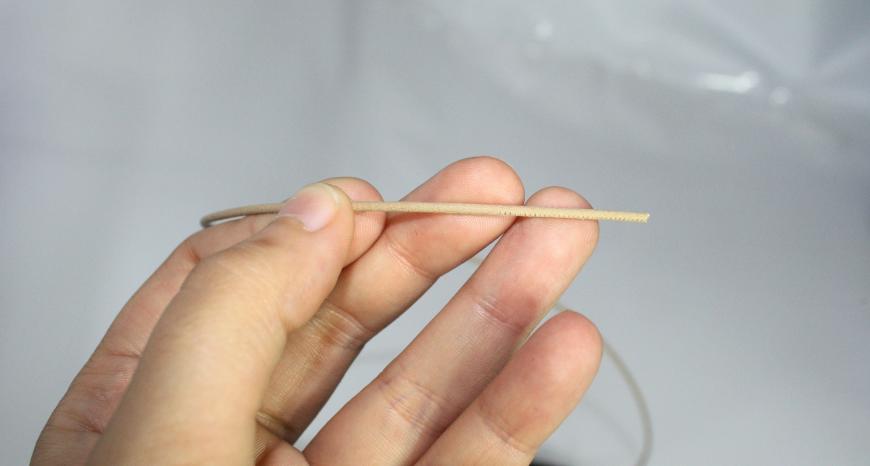

По своему виду филамент типа WOOD (LayWood) напоминает обычный пруток типа PLA или ABS, только крашенный. Материал с древесной пылью чуть шероховатый. Когда им печатают, в помещении стоит приятный запах жженых опилок.

Основные особенности при печати:

- температура печати: 195–220 °C;

- скорость печати: 40–100 мм/сек;

- температура рабочей платформы: 50–60 °C (необязательное условие).

Нужно отметить, что филамент от разных производителей требует индивидуальной подстройки принтера. Например, некоторые продавцы рекомендуют выставлять рабочую температуру как для PLA, а скорость печати как для ABA. В некоторых случаях пластик может изменить цвет, поэтому лучше выгнать тестовую модель несколько раз, чтобы вычислить температурный и скоростной режим работы.

- Цвет Натуральный

- Тип пластика для 3D принтера BFWood

- Диаметр нити, мм 1.75

- Вес, кг 0,5

Какие принтеры подходят для печати филаментом wood?

Естественно, говоря о WOOD, мы подразумеваем FDM-принтеры. По большому счету подойдут любые устройства, которые могут работать в указанных выше температурных и скоростных режимах. Особых требований нет. Главное, чтобы был качественный экструдер. Также неплохо иметь подогреваемую платформу. Для некоторых типов пластика потребуется установить больший диаметр сопла. Например, для марки LAYWOO-D3.

Важно! Если вы собираетесь изготавливать габаритные изделия, стоит обратить внимание на принтеры с большей областью печати.

Преимущества и недостатки деревянного филамента для 3д-принтера

Естественно, у подобного филамента есть свои преимущества и недостатки. Начнем с достоинств материала:

- Необычный вид готового изделия. Особенно тех, которые были сделаны из филамента с деревянным наполнителем.

- Возможность печати сколотых или испорченных деревянных деталей в качестве запасных частей. Например, починить ножку на деревянной шкатулке, которая со временем откололась от корпуса.

- Низкая себестоимость конечной работы в сравнении с обработкой дерева вручную. Сюда же можно отнести короткие сроки изготовления.

- Большой спектр постобработки. Модель легко обрабатывается обычным ножом или шкуркой. Материал не крошится и не колется.

- Филамент не боится влаги. Его можно мыть под проточной водой, не боясь разбухания, как это было бы с деревянной поделкой.

Однако у WOOD есть и свои незначительные минусы:

- Некоторые виды пластиков содержат в себе небольшое количество смол. После работы подобным филаментом необходимо полностью вытаскивать нить и прочищать экструдер.

- При первой отстройке принтера придется поиграться с настройками, чтобы добиться оптимального цвета конечного изделия.

- Чуть более высокая цена в сравнении с обычным PLA или ABS.

Сам материал не токсичен. В руках ощущается как слегка шероховатое дерево.

Лайфхак! В отличие от натурального дерева, WOOD не оставляет заноз. Игрушки из филамента можно давать маленьким детям.

Игрушечная машинка и баночка из WOOD

Филамент WOOD – это отличная альтернатива классическому дереву. Из него можно делать небольшие поделки, запасные части для поломанных деревянных вещей, игрушки и массу других предметов быта. В процессе печати важно учитывать температурный и скоростной режим. Также необходимо найти оптимальное сочетание данных параметров при первых тестовых прогонах печати.

У нас продаже появилось много интересных пластиков для декоративной 3D печати. Сегодня мы расскажем вам о новинке – Wood от компании FiberForce. Цена катушки 0,5 кг. - 3500 рублей.

Фирма FiberForce была основана в 2013 году в Италии. Помимо ABS и PLA FiberForce производит несколько видов спец.пластиков, в частности FiberForce Carbon, который мы уже довольно давно поставляем в Россию и который отлично зарекомендовал себя.

Из названия FiberWood становится ясно, что пластик имитирует изделия из дерева. Сегодня мы попробуем разобраться, в чем же его отличие от других похожих пластиков?

Декоративные пластики условно можно разделить на 2 вида:

- Имитирующие только цвет изделия за счет добавленных пигментов.

Например, ESUN Wood или ESUN Bronze.

Неоспоримое достоинство этих пластиков – они не вызывают проблем при печати, и вы сразу получаете готовое изделие, имитирующее цвет металла или дерева. - Содержат в своем составе «наполнение» в виде материала, который имитируют.

Например, ESUN eAfill или eCopper. С этими пластиками стоит внимательнее относится к настройке печатных параметров. Неправильные параметры могут привести к засору сопла. Для «вскрытия» наполнителя иногда может потребоваться дополнительная обработка изделия после печати.

Wood от компании FiberForce относится ко второму виду декоративных пластиков. В основе пластика используется обычный PLA с наполнением из древесной пыли.

Пруток на ощупь шероховатый, с интересным матовым цветом светлой древесины.

Рекомендуемая температура сопла для печати около 200 градусов, столика - 50-60 градусов. Хотя пластик отлично липнет к печатным платформам, не имеющим подогрева. Главное не забудьте включить вентилятор для обдува модели=)

При печати пластик очень приятно пахнет свежими опилками.

В отличии от похожего пластика LAYWOO-D3, Fiber Wood не меняет свой цвет при изменении температуры печати, не засоряет сопло и очень стабилен при печати. LAYWOO- D3 – удавалось стабильно печатать только, применяя сопла большого диаметра (от 0,8 ).

Спустя 40 минут печати получаем вот такую симпатичную машинку)

Поверхность изделий выглядит очень красиво. За счет матовости материала почти не видно слоев.

Удивительно, но наша баночка внутри до сих пор пахнет деревом. =)

Изделия из FiberWood отлично шкурятся и обрабатываются.

Самым главным достоинством FiberWood от Fiber Force можно назвать то, что в отличие от других аналогичных материалов, которыми мы печатали, риск забивания сопла минимизирован. И всё благодаря оптимальному (небольшому) содержанию древесной пыли. Этот декоративный пластик не доставил нам хлопот и хорошо себя проявил при печати. Несмотря на то что основой Fiber Woodявляется PLA пластик, он отлично шкурится, режется и обрабатывается. Это оказалось приятным плюсом.

Он отлично подходит для создания декоративных элементов, художественных объектов или повседневных предметов «под дерево».

Читайте также: