Стекла для 3d принтера какие

Мой первый пост, не судите строго.

Много читаю статей здесь и в соц сетях, о том, что купить, где, а почему то или иное. И решил немного собрать все в кучку, кратко и по сути.

Какое устройство выбрать?

Всё просто, если Вы хотите бизнес построить смотрите на готовые устройства заводской сборки - они как правило хорошо собраны, часто "работают из коробки" (но не всегда, как в моем случае), есть адекватные люди в тех поддержке, которые 90% проблем знают как решить, ну а кроме того эти устройства очень хорошо печатают.

Если руки не из жопы и мало денег, то добро пожаловать в reprap проекты, есть полностью открытые. Самый дешёвый вариант, вполне хорошее качество печати. Готовьтесь что этот принтер Вы будете строить все время, каждый раз что-то новое придумывается обществом или создателем принтера, и у Вас уже есть принтер нормально печатающий, но Вы себя ловите на том как покупаете новые платы на али или заказываете японские подшипники, и это невозможно остановить, только если продать принтер.

Всем остальным, желающим печатать бирюльки берите б/у принтеры, многие из них доведены до ума, и прослужат для Вас достаточно. И деньги сэкономите, и не получите головную боль от не работающего принтера.

На сегодняшний день их огромное количество, каждый из них по своему хорош и плох. В общем и целом, если у Вас открытый принтер то смело берём Pla, Sbs (он же ватсон), ПЭТГ, тотал cf-5 и большая часть арт пластиков типа имитация дерева, меди, бронзы, так как они сделаны на основе Pla. Все эти материалы самые простые и лёгкие в печати, с маленькой усадкой, требуют охлаждения. В общем Pla жёсткий, но термически не стабилен (после 60 начинает плыть), поэтому применения бытовое, шестерни печатать только для образца, в работе при первой же нагрузке съест зубья. СБС отличный материал для прототипов, одна небезызвестная компания делала имитацию стеклянных бутылок с идеально прозрачными стенками (в один проход с обработкой d-лимоненом). ПЭТГ крутой материал, минимум усадки, бешеная межслойная адгезия, в ряде случаев можно делать шестерни, будут жить, вообще хороший материал на замену ПЛА и Абс, вроде термически не стабилен с 90 градусов (но это не точно). Тотал cf-5 крутой материал, на основе полиуретана с добавлениями углеволокна. Прочный материал, можно делать не нагруженные и средненагруженные шестерни, идеально подходит для роликов работающих на трение качения. Соплом 0,4-0,5 печатается, меньше затруднительно, забивает сопло. Да и он очень хорошо "рассверливает" сопло - углеволокно агрессивно к латуни, выход ставить нержавейку (сопла).

Для закрытых принтеров подходят все вышеперечисленные и другие более вредные материалы, такие как АБС, АСА, нейлон. Все при нагревании источают вредные запахи, имеют большую усадку. Если начнёте печатать из этих материалов на открытом принтере Вас постигнет деламинация - растрескивание, загибание, отрывание детали от стола. Основная причина изменения размеров пластика из-за резкого остывания пластика, он сжимается и либо рвёт в местах слабого спекания, либо тянет, термокамера снижает это пагубное влияние. Абс для промышленных деталей, корпуса, рычажки все, что не сильно нагружено, пластик боится лютых морозов ниже 30 и ультрафиолета (от последнего можно защититься защитным лаком). АСА улучшенный абс с меньшим значением усадки и стоек к ультрафиолету. Нейлон самый капризный, температуру подбирать экспериментально, от 240 до 265, нужно обязательно сушить, даже если Вы только распаковали его, дикая усадка, для внешних размеров на 0,1-0,2 мм, для отверстий на 0,4-0,5 мм (все это нужно держать в голове при моделирование. Обязательно перед началом использования печатайте кубики, и разламывайте их кусачками, когда будет монолитная структура (не слоистая), значит можно смело печатать на этой температуре высоконагруженные шестерни.

К каждой детали подходите продумывая, в каких условиях она будет работать, жить и в зависимости от этого подбирайте материал, очень часто мы сначала печатаем из дешёвого пластика (абс, Пла), сверяем визуально детали, обмеряем, а потом уже печатаем из нейлона или ПЕТГ, тотала, это позволяет избежать некоторых ошибок и растрат на дорогостоящий материал.

Есть ещё ряд материалов с интересными свойствами, например флексы и резиноподобные материалы, воск и пмма (служат для изготовления литьевых форм), всякие токопроводящие, ультраны, поликарбонат, о них в следующий раз (по ним не так много опыта).

Адгезия

Как люди только не извращаются с решением слабой адгезии,используют пиво, воду сахаром, пва, лак для волос, клей карандаш, растворы абс в ацетоне, ультрабазы всякие (последние не пробовал). Для меня есть 2 адекватных средства - клей для 3д печати, самый дешёвый уфимский около 400 р за 0,5 л спрей, они одни из первых его начали делать. Держит все кроме нейлона, этот не держится даже на плоту. Нейлон держит только клей бф-2 со спиртом (пропорция 1:3). Естественно все это наносится на стекло или зеркало (кому как удобнее), мы имеем 2-3 стекла, с заранее нанесенными средствами, и после печати просто меняем стекла. Детали сами отходят от стекла при температуре где-то 40-50 градусов. Клей для 3д печати смывается водой, его хватает на 2-3 распечатки, бф-2 нужно замачивать в тёплой воде, тогда отходит плёнкой, засохший клей ничего не берет, ни спирт, ни ацетон, ни сольвентом, только замачивание.

Очень часто проблема адгезии бывает в малом зазоре между соплом и столом (стеклом). Я калибрую по бумажке, по 4 точкам при каждой смене с абс на пла (разная температура стола, разное расширение основы стола от нагрева), так чтобы бумажка скреблась об сопло и двигалась с минимальными затруднениями. Это приводит к тому что первый слой немного раздавливается, и хорошо липнет к основе.

Директ или боуден

Боуден система с вынесенным двигателем и механизмом подачи, директ - с двигателем и механизмом на голове.

У меня нет опреденного ответа, 3 принтера с боуден системой и один с директом. На одном принтере с боуден подачей я печатал всеми пластиками, в том числе и флексами, но воск для литьевки он не смог затолкать. На директе с этим проще.

Бытует мнение что на боуденах можно печатать с большой скоростью, а на директах нельзя, не знаю не проверял.

Скорость печати 100 мм/с и более

Мне никогда непонятны были эти заголовки, куда Вы так спешите, зачем Вам такая скорость, как Вы боретесь с инерцией. Всегда печатали на скорости 50-60 для абс, Пла, нейлон 40, флексы 20-30. Мне нужна качественная, ровная, заполненная деталь, пусть больше времени, но нормальная.

3д печать как бизнес

Пассивное увеличение заказов

Тут подразумеваются различные способы рекламы.

Первое что, Мы сделали, это создали группу в вк, в ней есть вся контактная информация, есть примеры работы, и периодически мы добавляем свои работы в группу. Группа приносит периодически клиентов, половина из них неадекваты. Следом зарегистрировались в справочниках - яндекс, гугл и др. С отражением на карте, это работает, люди ищут, и даже бесплатная версия выкидывает нас периодически в топ. Пока этого достаточно. Объявления на авито/юла, люди периодически звонят, говорят "звоню по объявлению", так что отметать нельзя. И сайт, он нужен чисто для галочки, и работает как визитка, причём желательно чтоб на своём домене, выглядит более серьёзно. Если везде публиковать информацию, чётко, проблема-решение, и фото. То постепенно (у нас 2 года), это приносит стабильную занятость, но до прибыльности далековато. Но опыт сам по себе не появится.

Пока наверное всё, если кому-то понравится, можно будет пройтись подробнее по материалам, слайсерам, принтерам, разберём жизненные (3д печатные) ситуации.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

У меня была целая проблема выбрать и найти стекло на платформу самосборного 3D принтера: я потратил три месяца на поиски, я перепробовал множество вариантов. И хочу поделиться с читателями 3dtoday результатом.

Если коротко - импортозамещение удалось.

Есть вещи, которые нельзя купить зарубежом, а есть такие, которые здравый смысл не позволяет покупать. Например, стекло. Я заказывал несколько раз, одно стекло 300мм (толщина 3мм) разбили, два других на 200 дошли, это как лотерея.

Для своего проекта - большой дельты я искал стекло для печати не обычного размера в 180..200 мм, а большого: 300. 350 мм. Найти подобное стекло мне было практически нереально: как правило, для подобных вещей ищут, где можно на заказ вырезать стекло нужного размера. Но все дело в том, что обычное стекло у меня лопается - из-за большой площади и неравномерного нагрева обычное стекло лопается.

В поисках альтернативы покрытию платформы для печати на своем принтере я перепробовал множество материалов:

- просто печать прямо на алюминиевый стол

Для чего нужно подогревать столик при печати.

При печати PLA необходимо подогревать нижний стол для улучшения адгезии первых слоев. Это не так критично, допускается печать PLA на холодном столе с использованием специальных расходных материалов для увеличения адгезии (различные клеи: лак Nelly/3Dlac, карандаш, ПВА; скотчи типа 3М и прочее).

При печати ABS требуется подогревать деталь для снятия межслойных напряжений, вызванных усадкой остывающего пластика. Если пластик будет неравномерно остывать, деталь потрескается. Особенно заметно при заполнении детали, близком к 100%. Рекомендуется подогрев всего объема при печати (закрытый корпус для принтера).

При печати больших деталей возникает риск деламинации (отклеивания) углов детали и из загибание. Форма детали искажается, что может привести к сбою печати и потери пластика и времени.

При печати непосредственно на стекло, как правило, нижний слой детали получается гладкий и равномерный, а после остывания платформы до комнатной температуры адгезия снижается и деталь можно снять практически без усилия (без отрывания).

Опишу проблемы, которые привели к моим поискам стекла:

2) необходимость повышения адгезии при печати. Так как у меня не всегда получался стабильный повторяемый результат при печати на клею (карандаш, пва), много деталей уходило в брак. Особенно жалко, когда принтер печатает часов 10-12, и уже готовая на 2/3 деталь отклеивается и смещается. При печати на скотче нижний слой получается шершавый, плюс скотч (3М и подобные) стоит достаточно дорого.

3)необходимость приобретения нестандартного стекла диаметром 300мм (отпадают китайские торговые площадки, там нет подобного ассортимента, только 170…200 мм боросиликатные).

Мои критерии при выборе и покупке. Я сравнивал различные материалы, повышающие адгезию при печати по стоимости:

• клей для 3Д печати Nelly/3DLac. Цена порядка 1000-1500р. Расходник, необходимо периодически докупать. К тому же могут и подделывать - у нас могут вместо оригинального 3DLac продавать недорогой (

100р лак для волос с найлейкой 'лак для 3D печати).

• Скотч 3М. Расходник, необходимо периодически докупать. У меня после остывания больших деталей скотч рвется. Если не менять деформированные участки, то следующая деталь с большой вероятности имеет дефектный нижний слой. Расход получается примерно 4-5 отрезков по 150…200 мм на две-три печати, если переклеивать частично. То есть в среднем рулон 30м уходит за месяц. Ну за месяц-полтора. Цена тоже около 1000. 1500р и выше, в зависимости от жадности. Также существуют подделки - термостойкая малярная лента (для покраски автомобилей в камере), в том числе и синего цвета, но не 3М. Качество хуже.

• Каленое стекло. Мне объявили стоимость около 600р за резку каленого стекла 4мм без обработки( без фасок, это еще плюс по стоимости), но при определенной партийности (5-10 штук). Одно стекло мне отказались вырезать, фирме было не выгодно. В обычных стеклорезках я нашел только оконные, они мне не подошли, лопаются. Возможно, не очень качественное, но тем не менее. Зеркало по стоимости вышло примерно также, но оно тоже может лопнуть.

• Стекло для каминов. Очень дорогое, и опять нужна партия определенного размера.

• Боросиликатное 170…200 мм. Стоимость около 1000. 1500р. На 300 мм сильно дороже. Не решается проблема с адгезией. Толщина 3 мм (других я не нашел - тонкое).

• Алюминиевая пластина. Царапается. Низкая адгезия к поверхности алюминия.

По моим расчетам, приобретение и установка ситаллового стекла обойдется дешевле, чем постоянная замена тех же зеркал по 500-600р с расходниками типа лака Nelly или 3М скотча в течение полугода. Да и не так уж и дорого получается, если сравнить со стоимостью основных комплектующих принтера и прочего 'тюнинга' (сенсорные дисплеи на ARM, платы управления типа MKS Sbase, экструдеры для микширующей печати и прочие апгрейды).

В конце концов, после долгих поисков, чтения множества отзывов и тематических форумов я решил заказать ситалловое стекло. Дело в том, что на Ali подобных предложений единицы, стекла для принтера стоят достаточно (есть и по 2000-2500 за 300мм), но при этом они достаточно тонкие (3 мм).

По стоимости ситалловое стекло получается на 30. 50% дороже боросиликатного, но при этом я перестаю тратиться на расходники типа лака/скотча.

Что такое Ситалловое стекло

Это стекло дымчатого цвета, имеющего повышенную температурную стойкость и маленький коэффициент температурного расширения.Стандартные размеры для круглых стекол: от 170мм до 300мм, толщина 4 мм. Ассортимент квадратных и прямоугольных стекол больше.

Это стекло с особой структурой и высокой температурной стойкостью. Стекло устанавливается на подогреваемый стол 3D принтера.

Имеет отличную адгезию ABS,ВАТСОН,PLA,FLEX,WOOD пластика во время печати. Печать происходит без дополнительной обработки стекла адгезивом. Изделия трудно оторвать даже если приложить значительное усилие. Когда печать заканчивается и HeatBed остынет до 70°-80°C, изделие отлипнет само.

Производитель убедительно указывает на необходимость правильной калибровки принтера.

Итак, жаба поддалась на уговоры, посылка заказана, оплачена и получена (спустя несколько дней - быстро дошла от СПб).

Описание упаковки: та еще матрешка из виброгасящего материала. 100500 слоев пупырки, пенополиэтилена и какого-то утеплителя. Стекло точно не пострадает при доставке нашей Почтой!

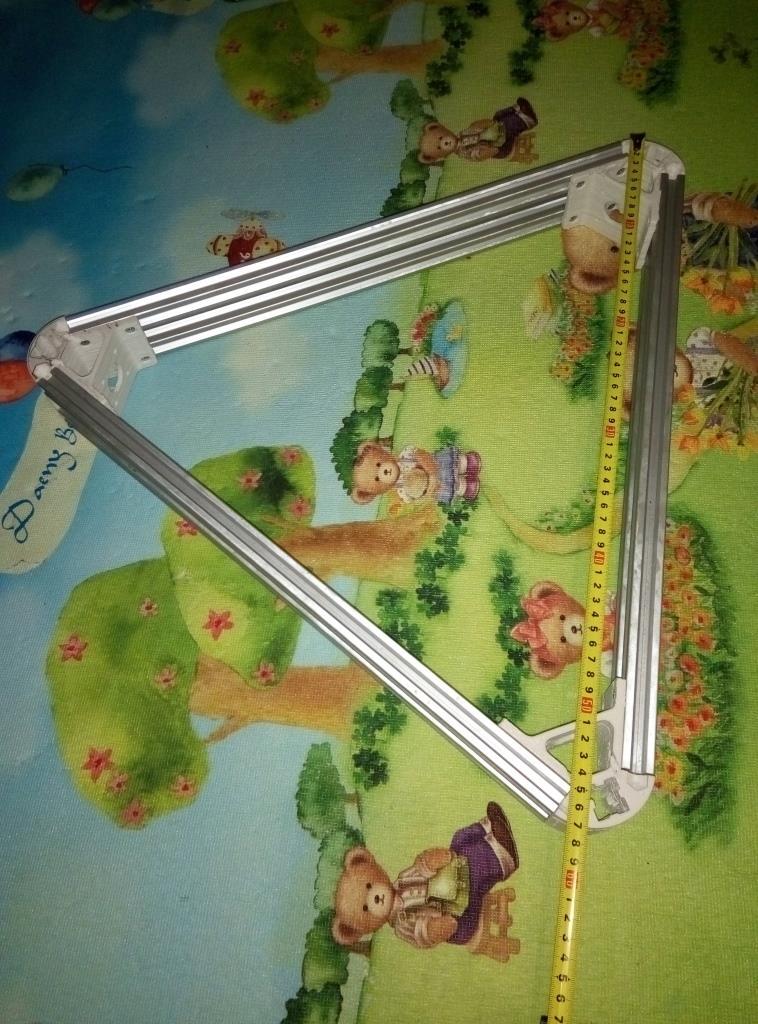

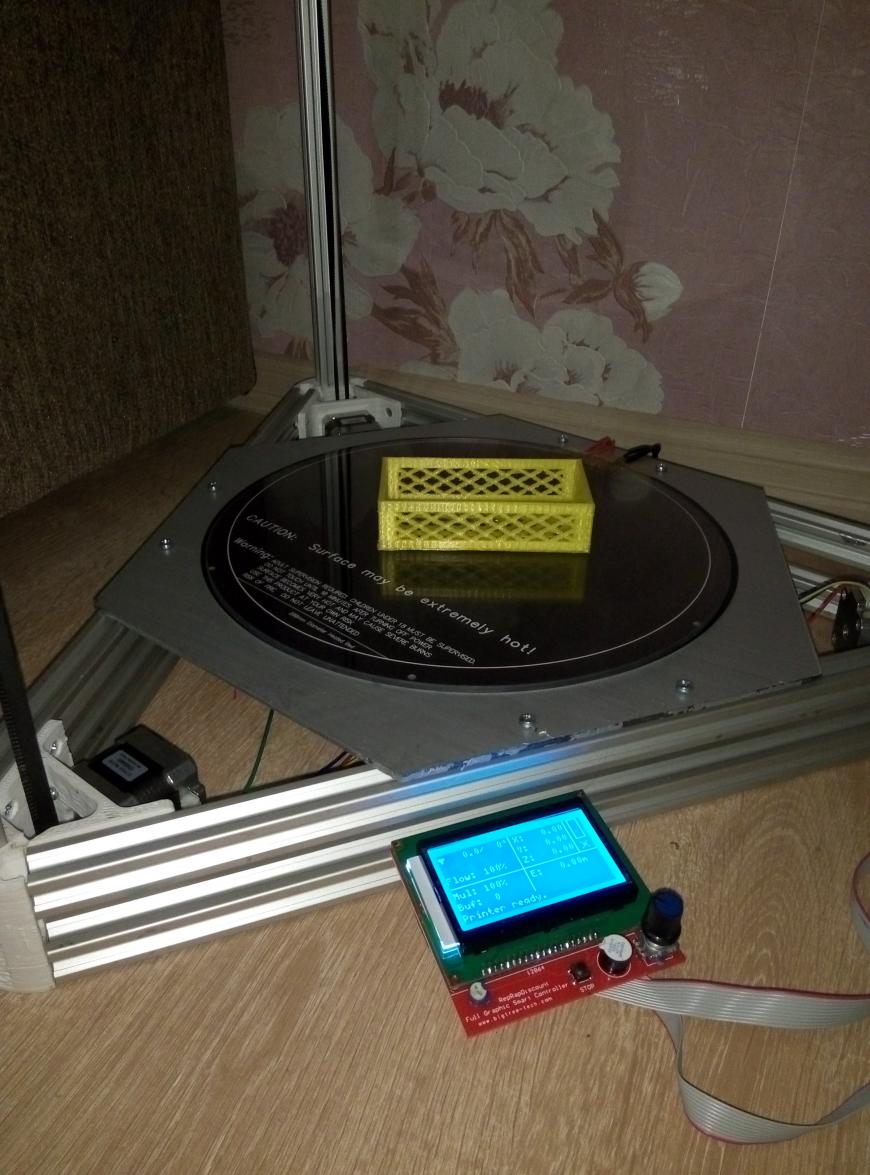

Вот на чем я тестировал

Микромейк D1 с установленным 'родным' подогревом

Отдельно расскажу про настройку принтера при использовании ситаллового стекла. Дело в том, что существуют важные особенности, которые могут привести к негативному результату при печати. Их две:

– это калибровка Z в «ноль» (сопло упирается в стекло, без зазоров);

– и больший разогрев стекла (с учетом потерь при контакте).

Настройка принтера подробно описана в инструкции на это стекло (ссылка pdf или doc )

Калибровка в «ноль» позволяет «вмазывать» пластик на поверхности стекла, тем самым увеличивая площадь контакта и силу адгезии. Поверхность получается глянцевая. Обычно принтер калибруют с зазором 0,1 (толщина листа бумаги). В этом случае адгезия тоже будет, но как при печати на обычном разогретом стекле. То есть, тоже возможна будет деламинация углов. Если вы установили себе ситалловое стекло и у вас есть проблемы при печати – попробуйте заново откалибровать ось Z в «ноль» по инструкции.

По поводу разогрева не все так просто. Во-первых, мой термосенсор несколько занижал температуру – необходимо перепроверять показания другим прибором. ИК-пирометр мне не помог (стекло хорошо отражает, да и китайский прибор тоже врет, на 10 градусов в минус, плюс у него сильно косит указатель). Во-вторых, Имеется значительное снижение температуры, при передаче нагрева от платформы к стеклу (верхней поверхности стекла, где я производил замеры). Термопасту я сознательно не использовал, для того, чтобы можно было достаточно быстро снять стекло, помыть, перевернуть и установить обратно.

Результат показал, что у меня показания разнятся с фактом на 15°…20°. То есть мне необходимо указывать заведомо завышенную температуру при задании на печать. Ладно, с этим разjбрались.

Заострять внимание на очевидных вещах: помыть и обезжирить стекло перед использованием – я не буду, это и так понятно. На грязном стекле «мейкеры» не печатают :).

Хорошего результата с ходу я не достиг, мне пришлось разбираться с температурой и нагревом (это все экономия при сборке принтера, надо был продумать сразу, я не знал что высокие температуры так тяжело достигаются), а также пару раз перекалибровывать Z, и даже прочитать инструкцию :)

Вот пример, когда печатал-печатал, и вдруг отклеилось.

Видно, что первый слой недостаточно «вмазан». Присутствовал некоторый зазор по Z, убрал после перекалибровки.

Но, когда «освоился» работать со стеклом, получил результат, который меня удивил. При печати с параметром brim адгезия очень высокая – пока стекло не остыло, оторвать деталь очень трудно. Я специально напечатал несколько деталей и провел «тест разрушения». То есть после печати периодически пытался снять деталь с неостывшего стола. Обе детали в итоге я сломал (в самом тонком месте, вдоль слоя).

То есть просто так и сама по себе деталь с нагретого ситаллового стекла не отскочит – это однозначный плюс! Необходимо будет ждать остывания стекла и поддевать за краешек шпателем (а не так как я – хватать и дергать).

Вот фото поломанных деталей: кронштейн я снимал в раскачку при температуре около 85-90 градусов (уже остывал стол).

Ведро сломал при 80, оно тонкое, его действительно снимать только при помощи шпателя.

Вот стальные результаты печати на ситалловом стекле.

Печать детали в высоту с узким основанием.

На 32:30 и на 33:15 видно, как я пытаюсь снять башенку с нагретого столика.

В итоге отломал одну ножку. Перепечатал.

На 32:25 опять тест прочности прилипания.

Как видно, результат очень хороший.

Вот тут столик уже остыл примерно до 40-45°. Снимаю практически без усилия.

Печать широкой детали (начало)

Хорошо видно, как размазывается первый слой.

Печать кронштейна (начало)

На 34:20 пытаюсь оторвать напечатанный кронштейн с нагретого стола. Бесполезно)

Печать ведерка (начало)

На начальных слоях видно, как принтер 'вмазывает' пластик в стекло, и что деталь не отклеивается и не загибаются углы.

Печатаю на стекле уже больше месяца и могу оценить плюсы и минусы установки ситаллового стекла на 3D принтер:

1) Высокая адгезия при печати прямо на поверхности нагретого стекла без дополнительных средств (без лаков, клея и скотча).

2) Низкий коэффициент расширения стекла – поверхность не сжимается и не растягивается при температурных изменениях, что в свою очередь не деформирует деталь при печати с подогревом.

3) Ассортимент размеров. Я смог выбрать требуемый под размеры своей дельты (300мм), под которую тяжело было в принципе найти готовое стекло.

Минусы: стоимость +30. 50% относительно боросиликатных стекол.

Инструкция 1 Инструкция 2В заключение скажу, несмотря на то, что первого взгляда стоимость на ситалловые стекла выше, чем у простых стекол кажется минусом и отпугивает от приобретения, но я для себя решил, что итоговая стоимость получается на уровне при учете расходных материалов и затрат времени на подготовку (мытье столика от клея и от вонючего абс-сока т.п.). Неплохое приобретение, особенно, если вы желаете «обновить» свой принтер, или тем более, если в комплекте вашего принтера стекла не было.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

3д печать на стекле очень популярна, хотя стекло для «кровати» в комплекте идет не часто.

Почему 3д печать на стекле?

Как выбрать, установить и использовать стеклянную кровать с вашим принтером.

Существует множество различных поверхностей для 3D-печати. Например, металл, BuildTak, малярная лента, стекло и многое другое. Но для большинства 3D-принтеров 3д печать на стекле — это отличное решение.

В этом руководстве «3д печать на стекле» рассмотрим одну из технологий 3д печати. Я объясню причины, по которым вам следует печатать на стеклянной ложе. Например, может ли ваш принтер использовать ее. Где ее можно найти. А также различия между различными типами стекла.

Скорее всего, ваш принтер не поставляется со стеклянной кроватью. Но что вам нужно:

Кровать из боросиликатного стекла – 1 шт.

Зажимы для бумаги – 4 шт.

Причина № 1: стекло в высшей степени плоское

Пластина в сборке вашего принтера не плоская. Она, вероятно, сделана из алюминия. Но, даже когда новая, слегка изогнута к центру или краям. Это просто природа тонкого, обработанного, часто среднего качества алюминия.

3д печать на стекле — почему это важно?

Качество печати – это все о допусках. Ну, это также о многих других вещах. Но допуски и точность действительно важны. Когда ваш 3D-принтер накладывает слой за слоем нити для формирования вашего отпечатка, очень полезно, если расстояние между экструдером и станиной одинаково для всего слоя, верно?

Представьте, что вы печатаете большой куб. Если кровать не плоская, центр куба не существует в той же плоскости, что и его края. В результате получается несовершенный отпечаток с плохой адгезией и качеством слоя.

Наконец, повторяющиеся циклы печати и нагрева могут еще больше деформировать алюминиевую сборочную пластину.

Высококачественная стеклянная кровать очень плоская, твердая и жесткая

3д печать на стекле — работайте со стеклом. Стекло всегда будет оставаться плоским и гладким, всегда будет любить вас, никогда не откажется и никогда не подведет.

Причина № 2: 3д печать на стекле экономит время на подготовку

Вы когда-либо ненавидели свою жизнь, снимая малярную ленту или заменяя поверхность? При надлежащем стеклянном слое чистка занимает около 30 секунд. А нанесение нового слоя адгезионного материала занимает секунды (подробнее об этом позже).

Причина № 3: стекло легко чистить

Понимайте это как «сокращенное время подготовки». Очистка стеклянной кровати занимает не более минуты. Да и не всегда необходима между отпечатками.

Позже в этом руководстве я научу вас, как правильно чистить стеклянную кровать. А пока, знайте, что стекло очень легко очистить от пыли, адгезионных материалов и остатков случайных нитей.

Причина № 4: 3д печать на стекле дает вашим отпечаткам гладкую, блестящую поверхность

Вы когда-либо видели в Интернете отпечаток с чрезвычайно блестящей плоской поверхностью? Вероятно, он был напечатан на стеклянной кровати. Сверхгладкая природа самого стекла приводит к блестящим, гладким, ультраплоским отпечаткам без дополнительной текстуры.

Причина № 5: стеклянные кровати являются недорогим обновлением

С точки зрения непечатаемых обновлений, стеклянные кровати предлагают большую отдачу от затраченных средств. В зависимости от размера вашей кровати, качественная кровать из боросиликатного стекла может стоить 600-1500 руб.

Причина № 6: легкое удаление печати

После того, как ваш отпечаток и стеклянная кровать остынут, удаление отпечатка будет легким. Иногда отпечаток «всплывает» прямо с кровати. В других случаях вы можете просто снять его пальцами. Больше не будет неутомимого соскоба! Это сэкономит ваше время и усилия. А также уменьшит риск повреждения отпечатка при удалении.

Примечание:

Если вам нужно использовать скребковый инструмент, постарайтесь использовать пластиковый инструмент.

3D печать на стеклянной кровати — выберите боросиликат

Существует несколько типов стекла, которое вы можете использовать для своей кровати.

3д печать на стекле — типы стекла

Не все стекло создано одинаково. Существует 3 основных типа стекла. Например, в окнах, стеклянных банках и лабораторном оборудовании используются разные виды стекла с разными свойствами.

Устойчивость к тепловому удару является важным свойством, которое следует учитывать при выборе стекла для вашей кровати. По сути, это способность твердого вещества противостоять внезапным изменениям температуры во время нагревания или охлаждения.

Ваша стеклянная кровать будет быстро охлаждаться или нагреваться когда:

— активируется ваша нагретая кровать,

— экструдер вступает в тесный контакт с поверхностью печати,

— печать заканчивается в холодной среде.

Поэтому важно, чтобы ваша кровать не взорвалась при резких перепадах температуры.

Кроме того, дешевое стекло, такое как силикат натрия с известью, может содержать пузырьки. Когда это стекло нагревается, воздух в этих пузырьках может расширяться и разрушать стекло.

Ситалловое стекло или боросиликатное?

Итак, беремся за 3D печать на стеклянной кровати. Так что же лучше? Ситалловое стекло или боросиликатное?

Работайте с боросиликатом.

Боросиликатное стекло того же типа, которое используется в лабораториях для стаканов и другой чистой лабораторной посуды. Есть причина, по которой ученые выбирают этот тип стекла. Оно очень устойчиво к перепадам температуры и химическим веществам.

Оно всегда гладкое и плоское. И не содержит пузырьков, которые могут привести к разрушению или взрыву стекла при нагревании.

Некоторые люди порезали недорогие натриево-силикатные стеклопакеты или зеркала IKEA для использования на своих принтерах. И даже некоторое время пользовались успехом. Но это не означает, что они безопасны в использовании, и при этом они не будут длиться долго.

Используйте боросиликатное стекло. Правильная кровать из боросиликатного стекла очень недорогая (об этом позже).

3D печать на стеклянной кровати — как получить хорошую адгезию

Есть несколько способов убедиться, что ваши отпечатки хорошо прилипают к вашей стеклянной кровати. Волшебная формула — тепло и лак для волос или тепло и клей.

Высокая температура

Подогреваемая кровать — ключ к печати на стекле. В то время как можно использовать стеклянную кровать на неотапливаемом принтере, я бы не рекомендовал его. Вы столкнетесь с проблемами с адгезией.

Лак для волос

Лак для волос — это проверенный метод получения хорошей адгезии к постели. Просто распылите легкое, ровное покрытие на всю вещь. Подобно тому, как вы бы распылили краску. Я рекомендую снять постель перед этим. Чтобы не покрывать принтер липким лаком для волос. Позвольте высохнуть в течение нескольких минут.

Подойдет любой лак для волос. Одна банка, вероятно, переживет ваш принтер.

Клей-карандаш

Возьмите обычную клеевую палочку и втирайте ее в постель, равномерно покрывая ее. Вы можете добавить немного воды и размазать ее вокруг для более равномерного покрытия. Я обычно не пользуюсь клеевыми палочками, потому что они грязные. А лак для волос всегда хорошо работал. Но некоторые люди предпочитают их.

Коммерческие адгезионные продукты

Существуют также коммерческие адгезионные средства для кроватей. Но я никогда не находил необходимость в дополнительных расходах. В большинстве случаев они выглядят как переупакованный лак для волос. Или клейкая палочка с меньшим запахом и большим ценником.

Как удержать стеклянную кровать на месте

Есть несколько способов надежно прикрепить стеклянную кровать к вашему принтеру:

Зажимы

Самый простой способ прикрепить вашу стеклянную кровать к кровати вашего 3D-принтера? Использовать небольшие скрепки. Подобно использованию лака для волос для адгезии, этот метод общепринят в сообществе 3D-печати.

Обязательно используйте небольшие зажимы для переплета. Чтобы при полном натяжении рычаги зажима для переплета были параллельны монтажной плите. Это гарантирует, что экструдер и другие части печатающей головки никогда не соприкоснутся со скрепками. Это зажимы, которые я обычно использую.

Просто прикрепите два зажима для переплета к передней части и два к задней части монтажной плиты. Не забывайте прижимать стеклянную пластину к монтажной плите. Иногда, хотя и редко, у вас может быть отпечаток, который идет прямо к краю пластины в этих областях. В этом случае вы можете перемещать зажимы.

Печатные скрепки

Вы можете распечатать скрепки для стеклянных кроватей, скачав файлы на различных сайтах. Просто убедитесь, что вы используете высокотемпературную нить. Которая не будет искажаться при обычных отпечатках.

Например, если вы обычно печатаете PLA или PETG, напечатайте скрепки в ABS. Вы много печатаете в АБС? Вам, вероятно, не следует использовать пластиковые постельные зажимы.

Вы можете найти и купить металлические постельные зажимы.

Примечание:

После добавления стекла ваша кровать станет толще! Вам нужно будет либо отрегулировать конец оси z вашего принтера, либо отрегулировать высоту принтера, используя его обычный механизм регулировки, чтобы опустить его, чтобы учесть новую толщину.

3д печать на стекле требует чистоты.

3D печать на стекле — как почистить стекло

Очистка стеклянной кровати — одна из лучших частей ее использования в качестве среды для сборки. Прошли те времена, когда снимали и заменяли малярную ленту или BuildTak.

Моем кровать

Сохраните свой отпечаток и отложите его в сторону. Снимите зажимы для переплета и стеклянную кровать. Вымойте стеклянную кровать под кухонным краном. И используйте губку и немного мыла, чтобы стереть остатки лака для волос/клея и оставшиеся крошечные нити. Большинство лаков для волос и клеевых стержней растворимы в воде. Это делает весь процесс легким и приятным.

Высушить кровать

Чтобы высушить кровать, положите ее на стол на чистое бумажное полотенце. Или используйте другой метод, чтобы высушить верхнюю часть. После того, как стекло высохнет, положите его обратно на принтер.

Перед началом новой печати убедитесь, что дно полностью высохло. Когда вы нагреваете кровать, любая вода, застрявшая между стеклом и плитой, превратится в пар. В результате может расколоть или сломать вашу кровать. Учитесь на чужих ошибках. 🙂

Примечание:

Вы можете часто делать несколько отпечатков без необходимости чистить тарелку!

Где найти стеклянную кровать для вашего принтера

Вы можете найти стеклянную кровать для вашего принтера на Aliexpress, Amazon или других сайтах. Убедитесь, что в результате вы найдете явное упоминание боросиликата.

Можно ли использовать стеклянную кровать с подогревом?

И да, и нет. Технически вы можете использовать стеклянную кровать на неотапливаемом принтере. Однако, как и в случае с адгезией слоя без нагрева, у вас могут возникнуть проблемы с прилипанием отпечатка к кровати. Даже с помощью клея или лака для волос.

Хотя я не рекомендую использовать стеклянную поверхность для печати, если ваша кровать не нагревается, это, безусловно, возможно.

Я ошибаюсь?

Знаю, что это очень самоуверенное руководство и решительная точка зрения. Я пришел к такому заключению после того, как приобрел полдюжины принтеров, экспериментировал со всеми возможными типами поверхностей и консультировался с несколькими профессионалами в области 3D-печати.

Есть, конечно, исключения. Специализированные типы принтеров, принтеры, которые должны касаться кровати, изготовленной из определенного материала (например, металла), до уровня, и т.д.

3д печать на стекле — хорошая идея.

В процессе подготовки к косплей-фестивалю приходится решать много технических задач. Чтобы правдоподобно перенести в реальную жизнь то, что мы видим на большом экране, приходится идти на множество ухищрений, а в условиях ограниченных ресурсов и бюджета предельно обостряются творческие навыки.

Команда ЩитИМолотПапыТони предлагает свое решение задачи по изготовлению светового меча.

Один из редких материалов — прозрачные трубки. Их можно добыть в рекламных мастерских, где изготавливают световые конструкции. Мы проводили дежурный обзвон всех, кто занимается подобным делом в радиусе 500 километров вокруг Красноярска. Все, что нам могли предложить — уверенность в том, что какой-то завод поставит в план производства нужную трубку и ее — возможно — привезут месяца через 3-4. Плюс предоплата. Явно не наш вариант.

Решили делать все своими руками.

Вообще, делали мы не совсем джедайский меч, но конструкция схожая. Итак, чтобы создать светящееся лезвие, нужен прочный прозрачный пластик.

Для тестов мы взяли уже известные нам материалы и решили освоить новые:

-

— широко известный всем работающим с 3d печатью материал. Отличается легкостью печати, высокой жесткостью. — очень популярный пластик для печати тонкостенных изделий. Легкость в пост-обработке, позволяющая придать изделию ровность и прозрачность, сделала этот пластик лучшим выбором для создания ваз/бутылок/посуды/светильников и т.д. Им легко печатать, отличается умеренной мягкостью. — недавно завоевавший популярность материал. Отличается великолепной межслойной спайкой. Практического опыта работы с ним мало, будем наверстывать. — очень загадочный материал. Натуральный ABS имеет цвет слоновой кости — белый с легким теплым желтоватым оттенком. Судя по всему, прозрачность достигается добавлением какого-то вещества. По заявлению производителя, печать и обработка не отличается от обычного ABS.

Печать производилась со следующими настройками:

- Температура печати и стола для каждого материала выбиралась ближе к верхней границе рекомендаций производителя — так выше вероятность получить более прочную спайку слоев

- Сопло 1.2 мм, слой 0.6 мм, ширина экструзии 2.4 мм. Режим печати — spiral vase.

- Обдув включен с 3 слоя даже для ABS - есть риск что толстый слой пластика не будет успевать охлаждаться и конструкция поплывет.

- Скорость печати 15 мм/сек — торопиться при печати таких объектов не стоит, чем ниже скорость тем лучше остывает достаточно толстый слой пластика.

- Модель — простой цилиндр диаметром 30 мм и высотой 200 мм (высота печати подавляющего большинства популярных принтеров).

Поскольку высоты печати принтера не хватает для более-менее приличного меча, остается только клеить:

- PLA — дихлорметаном.

- Watson — сольвентом или ксилолом (попробуем оба варианта).

- PETG — растворителей не нашлось, поэтому будем использовать цианоакрилат (он же суперклей).

- ABS — ацетоном.

Ступеньку спиливать не обязательно — она отлично подходит для стыковки двух верхних частей трубки:

Цианоакрилат твердеет благодаря влаге в воздухе, для ускорения процесса включили увлажнитель:

Готовые к тестам трубки:

Для начала все склейки прошли проверку на статическую нагрузку. К центру каждого стержня подвешивался пакет с гантелями массой 2 Кг.

PLA оказался самым жестким, 60 см трубки практически не прогнулось:

ABS уверенно держит 2 позицию по прогибу

PETG чуть-чуть отстает от ABS

Ожидаемо, Watson ведет себя мягче всех

Чтобы оценить прочность в динамике, решили ломать трубки синаем — тренировочным мечом для кэндо.

Все образцы выдержали минимум один хорошо поставленный удар. Осколки собрали для изучения.

PLA в первом месте склейки разошелся по шву, во втором сломался возле шва:

Watson разошелся по слоям и сломался:

PETG наполовину разошелся в месте склейки, наполовину треснул:

ABS разошелся по склейке. В месте удара видно изменение прозрачности пластика:

Промежуточный итог: все пластики держались достойно. Я, если честно, ожидал, что все будут ломаться с одного удара.

По итогам тестов в наш проекта выбрали прозрачный ABS — в случае поломки легко и быстро клеится ацетоном/дихлорметаном и отлично обрабатывается (проходились шкуркой, чтобы свет от светодиодов был равномернее).

Получился такой меч:

Немного про освещение. Проблема светодиодных лент, да и светодиодов в целом — точечность. Без хитрых фокусов не создать эффект равномерного свечения ни в одном из видов пластика:

Однако если добавить в центр матовую трубку, то освещение выравнивается

Доступность различных прозрачных пластиков для 3d печати очень сильно расширяет границы возможностей для творчества.

Прозрачный ABS стал для меня приятным открытием — он сохранил качества обычного ABS (легкость в обработке, высокая прочность, доступные растворители, высокая термостойкость, огромный опыт печати этим материалом) и при этом расширил границы применения материала.

Читайте также: