Разборка печатающей головки 3d принтера

Мой первый пост, не судите строго.

Много читаю статей здесь и в соц сетях, о том, что купить, где, а почему то или иное. И решил немного собрать все в кучку, кратко и по сути.

Какое устройство выбрать?

Всё просто, если Вы хотите бизнес построить смотрите на готовые устройства заводской сборки - они как правило хорошо собраны, часто "работают из коробки" (но не всегда, как в моем случае), есть адекватные люди в тех поддержке, которые 90% проблем знают как решить, ну а кроме того эти устройства очень хорошо печатают.

Если руки не из жопы и мало денег, то добро пожаловать в reprap проекты, есть полностью открытые. Самый дешёвый вариант, вполне хорошее качество печати. Готовьтесь что этот принтер Вы будете строить все время, каждый раз что-то новое придумывается обществом или создателем принтера, и у Вас уже есть принтер нормально печатающий, но Вы себя ловите на том как покупаете новые платы на али или заказываете японские подшипники, и это невозможно остановить, только если продать принтер.

Всем остальным, желающим печатать бирюльки берите б/у принтеры, многие из них доведены до ума, и прослужат для Вас достаточно. И деньги сэкономите, и не получите головную боль от не работающего принтера.

На сегодняшний день их огромное количество, каждый из них по своему хорош и плох. В общем и целом, если у Вас открытый принтер то смело берём Pla, Sbs (он же ватсон), ПЭТГ, тотал cf-5 и большая часть арт пластиков типа имитация дерева, меди, бронзы, так как они сделаны на основе Pla. Все эти материалы самые простые и лёгкие в печати, с маленькой усадкой, требуют охлаждения. В общем Pla жёсткий, но термически не стабилен (после 60 начинает плыть), поэтому применения бытовое, шестерни печатать только для образца, в работе при первой же нагрузке съест зубья. СБС отличный материал для прототипов, одна небезызвестная компания делала имитацию стеклянных бутылок с идеально прозрачными стенками (в один проход с обработкой d-лимоненом). ПЭТГ крутой материал, минимум усадки, бешеная межслойная адгезия, в ряде случаев можно делать шестерни, будут жить, вообще хороший материал на замену ПЛА и Абс, вроде термически не стабилен с 90 градусов (но это не точно). Тотал cf-5 крутой материал, на основе полиуретана с добавлениями углеволокна. Прочный материал, можно делать не нагруженные и средненагруженные шестерни, идеально подходит для роликов работающих на трение качения. Соплом 0,4-0,5 печатается, меньше затруднительно, забивает сопло. Да и он очень хорошо "рассверливает" сопло - углеволокно агрессивно к латуни, выход ставить нержавейку (сопла).

Для закрытых принтеров подходят все вышеперечисленные и другие более вредные материалы, такие как АБС, АСА, нейлон. Все при нагревании источают вредные запахи, имеют большую усадку. Если начнёте печатать из этих материалов на открытом принтере Вас постигнет деламинация - растрескивание, загибание, отрывание детали от стола. Основная причина изменения размеров пластика из-за резкого остывания пластика, он сжимается и либо рвёт в местах слабого спекания, либо тянет, термокамера снижает это пагубное влияние. Абс для промышленных деталей, корпуса, рычажки все, что не сильно нагружено, пластик боится лютых морозов ниже 30 и ультрафиолета (от последнего можно защититься защитным лаком). АСА улучшенный абс с меньшим значением усадки и стоек к ультрафиолету. Нейлон самый капризный, температуру подбирать экспериментально, от 240 до 265, нужно обязательно сушить, даже если Вы только распаковали его, дикая усадка, для внешних размеров на 0,1-0,2 мм, для отверстий на 0,4-0,5 мм (все это нужно держать в голове при моделирование. Обязательно перед началом использования печатайте кубики, и разламывайте их кусачками, когда будет монолитная структура (не слоистая), значит можно смело печатать на этой температуре высоконагруженные шестерни.

К каждой детали подходите продумывая, в каких условиях она будет работать, жить и в зависимости от этого подбирайте материал, очень часто мы сначала печатаем из дешёвого пластика (абс, Пла), сверяем визуально детали, обмеряем, а потом уже печатаем из нейлона или ПЕТГ, тотала, это позволяет избежать некоторых ошибок и растрат на дорогостоящий материал.

Есть ещё ряд материалов с интересными свойствами, например флексы и резиноподобные материалы, воск и пмма (служат для изготовления литьевых форм), всякие токопроводящие, ультраны, поликарбонат, о них в следующий раз (по ним не так много опыта).

Адгезия

Как люди только не извращаются с решением слабой адгезии,используют пиво, воду сахаром, пва, лак для волос, клей карандаш, растворы абс в ацетоне, ультрабазы всякие (последние не пробовал). Для меня есть 2 адекватных средства - клей для 3д печати, самый дешёвый уфимский около 400 р за 0,5 л спрей, они одни из первых его начали делать. Держит все кроме нейлона, этот не держится даже на плоту. Нейлон держит только клей бф-2 со спиртом (пропорция 1:3). Естественно все это наносится на стекло или зеркало (кому как удобнее), мы имеем 2-3 стекла, с заранее нанесенными средствами, и после печати просто меняем стекла. Детали сами отходят от стекла при температуре где-то 40-50 градусов. Клей для 3д печати смывается водой, его хватает на 2-3 распечатки, бф-2 нужно замачивать в тёплой воде, тогда отходит плёнкой, засохший клей ничего не берет, ни спирт, ни ацетон, ни сольвентом, только замачивание.

Очень часто проблема адгезии бывает в малом зазоре между соплом и столом (стеклом). Я калибрую по бумажке, по 4 точкам при каждой смене с абс на пла (разная температура стола, разное расширение основы стола от нагрева), так чтобы бумажка скреблась об сопло и двигалась с минимальными затруднениями. Это приводит к тому что первый слой немного раздавливается, и хорошо липнет к основе.

Директ или боуден

Боуден система с вынесенным двигателем и механизмом подачи, директ - с двигателем и механизмом на голове.

У меня нет опреденного ответа, 3 принтера с боуден системой и один с директом. На одном принтере с боуден подачей я печатал всеми пластиками, в том числе и флексами, но воск для литьевки он не смог затолкать. На директе с этим проще.

Бытует мнение что на боуденах можно печатать с большой скоростью, а на директах нельзя, не знаю не проверял.

Скорость печати 100 мм/с и более

Мне никогда непонятны были эти заголовки, куда Вы так спешите, зачем Вам такая скорость, как Вы боретесь с инерцией. Всегда печатали на скорости 50-60 для абс, Пла, нейлон 40, флексы 20-30. Мне нужна качественная, ровная, заполненная деталь, пусть больше времени, но нормальная.

3д печать как бизнес

Пассивное увеличение заказов

Тут подразумеваются различные способы рекламы.

Первое что, Мы сделали, это создали группу в вк, в ней есть вся контактная информация, есть примеры работы, и периодически мы добавляем свои работы в группу. Группа приносит периодически клиентов, половина из них неадекваты. Следом зарегистрировались в справочниках - яндекс, гугл и др. С отражением на карте, это работает, люди ищут, и даже бесплатная версия выкидывает нас периодически в топ. Пока этого достаточно. Объявления на авито/юла, люди периодически звонят, говорят "звоню по объявлению", так что отметать нельзя. И сайт, он нужен чисто для галочки, и работает как визитка, причём желательно чтоб на своём домене, выглядит более серьёзно. Если везде публиковать информацию, чётко, проблема-решение, и фото. То постепенно (у нас 2 года), это приносит стабильную занятость, но до прибыльности далековато. Но опыт сам по себе не появится.

Пока наверное всё, если кому-то понравится, можно будет пройтись подробнее по материалам, слайсерам, принтерам, разберём жизненные (3д печатные) ситуации.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Еще больше интересных статей

И снова про адгезивы.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сегодня посмотрел видосик Юнаха Анатолия о расслоении стекол. И честно … на 50% чушь несусветн.Самопересекающаяся печать дугами (G02 и G03).

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Провёл эксперимент и подтверждаю.

Код с G01, G02 и G03 реально короче кода только с.

Записки тридэголика. Эпизод первый.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

- Как же так, больной? Я ведь вам отчетливо рекомендовал не посещать подобных заведений хотя бы пару.Читайте в блогах

Волшебный куб.

Дело было вечером, или когда ногам покоя что-то не дает

Дайджест от IMPRINTA №31

Мы печатаем!

ТОП лучших* 3D сканеров для образования, бизнеса и производства на конец 2021 года

Катушечный монстр - помощник или моя система подачи филамента

Популярные

3D-принтеры

Комментарии и вопросы

Они не технари, это точно). Зр.

Не согласен. видимость созда.

Сейчас акриловые панели довезл.

Здравствуйте Ув. форумчане, да.

Мои страдания с калибровкой и.

Здравствуйте возникла проблема.

Привет. Пишу сюда после четырё.

СООБЩЕСТВО

РАЗДЕЛЫ

СОЦСЕТИ

Пароль успешно изменен

На ваш e-mail высланы новые регистрационные данные.

Пожалуйста, проверьте Вашу почту

Вам было отправлено письмо с инструкцией по восстановлению пароля. Если вы не получили письмо в течение 5 минут, проверьте папку спам, попробуйте еще раз.

Сопло — важный узел в конструкции 3D-принтера. Качество ваших 3D-отпечатков напрямую зависит от его состояния. В этой статье разберем как обслуживать и чистить.

Для предупреждения проблемы с засорением сопла, вы можете использовать один из следующих профилактических методов:

- Рекомендуется, особенно если вы часто печатаете композитными пластиками, использовать разные форсунки и узлы нагревательных блоков для разных материалов. Некоторые материалы имеют разные свойства и по-разному реагируют на изменения температуры, особенно материалы, имитирующие резину. Композитные пластики имеют в своем составе твердые волокна, которые будут сильно забивать сопло, если оно не соответсвует рекомендуемому диаметру (обычно указан на упаковке или инструкции).

- При смене материала убедитесь, что печатающая головка достаточно нагрета, чтобы предотвратить охлаждение материала нити во время 3D печати.

- Не вдавливайте материал в печатающую головку с силой при загрузке нового материала. Это предотвращает скопление материала внутри печатающей головки.

Перед чисткой сопла следует сначала определить, что проблема на самом деле заключается в сопле. Иногда нить может сломаться на входе в печатающую головку из-за механизма, который его толкает. Другая проблема может заключаться в том, что нагревательный блок неисправен и следовательно, не нагревается должным образом.

Правильное обслуживание сопла 3D принтера

Чтобы предотвратить неисправность и засорение форсунки, сначала необходимо убедиться, что кончик сопла и область вокруг нагревательного блока чистые. Самый простой способ убедиться в этом — почистить сопло и область вокруг нее металлической щеткой, как показано на рисунке.

Используйте линейное движение и убедитесь, что подходите с разных сторон. Важно использовать проволочную железную щетку, а не обычную, потому что она имеет большее трение и следовательно, может легко удалить пригоревший материал с металлических сопел и поверхностей нагревательного блока.

Инструменты для чистки сопла 3D принтера

Иглы для чистки сопла

Набор инструментов для чистки сопел

Металлические щетки для чистки поверхности сопла от застывшего пластика

Устранение засорения сопла 3D принтера иглой

Наиболее распространенная проблема, которая может возникнуть, заключается в том, что холодный материал остается приклеенным к внутренним поверхностям сопла, что предотвращает экструзию дополнительного материала. Первое, что вам нужно сделать, это нагреть экструдер и сопло, чтобы размягчить забитый материал, а затем вытолкнуть его иглой.

Этот процесс, как и многие другие, обычно описан в руководстве по устранению проблем при 3D-печати . Кроме того, вы можете попробовать нагреть сопло вручную с помощью термофена.

Чистка сопла растворителем

Если после выполнения описанных выше процедур сопло все еще забито, вы можете сделать еще одно. Например, если вы печатали ABS пластиком. Снимите сопло с печатающей головки, поместите его в ацетон и оставьте на несколько часов. Пластик должен раствориться, что позволит легко удалить его с помощью иглы. Для каждого пластика свой растворитель .

Эти процедуры просты и эффективны и если вы выполните их правильно, вы сможете продолжить 3D-печать с той же производительностью.

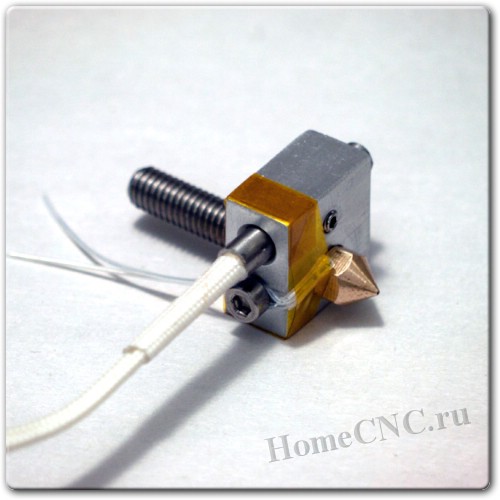

Каждый из нас сталкивался с проблемой засоров сопла экструдера. Пластик просто перестает вытекать из экструдера. Иногда экструдер забивается настолько сильно, что прочистка не помогает. В таком случае нагревательную часть экструдера (далее хотэнд) нужно разобрать и прочистить каждый элемент, или заменить тот, что уже не пригоден к работе.

Как же разобрать Хотэнд?

Нужно нагреть экструдер до температуры близкой к максимальной. Затем мы берем 2 ключа, тем ключом что побольше мы держим нагревательный блок, чтобы он не сдвинулся при раскручивании. А само сопло откручиваем ключем поменьше. Теперь нагрев можно отключить и выкрутить сопло до конца. Далее вооружаемся заранее подготовленным шестигранником и выкручиваем винт, который держит сам нагревательный элемент. Если у вас термистор тоже зажат винтом, его можно высвободить с помощью отвертки. Теперь нагревательный элемент вместе с термистором можно вытащить. Следом идет горловина (термобарьер). Эта деталь обычно выкручивается без проблем даже на холодную. Но если совсем все туго, то можно нагреть и выкрутить, пока пластик, попавший в резьбу, еще мягкий.

Если все плохо, просто поменяйте все необходимые компоненты, но даже у нас в магазине они стоят недорого, запасайтесь ими заранее, пусть у вас всегда будет комплект про запас.

Если загрязнения не такие серьезные, то можно попробовать очистить вручную. К примеру сопло, его можно нагреть и прочистить сверлом соответвующим размером, или тонкой иглой. Снаружи все детали также можно очистить, предварительно нагрев их и очистив сухой салфеткой. Не редко видел, как люди даже зашкуривали верхний слой мелкой наждачкой и заполировывали. Также сопло можно вымочить в растворе. К примеру, если вы печатаете в основном ABS пластиком, то можно замочить его в ацетоне.

Если все датели очищены или замены на новые, то мы готовы к сборке. Собирается экструдер так: вкручиваем сопло в нагревательный блок до конца и откручиваем на пол оборота, затем термобарьер вкручиваем до конца. Устанавливаем все детали на ось принтера, вставляем и закрепляем термопару и термистор. Затем нам нужно нагреть экструдер до той же «около» максимальной. Берем наши ключи, одним держим блок, а вторым закручиваем сопло. Только не перестарайтесь, а то сопло можно сломать. Затягивать нужно до такой степени, чтобы соло не раскрутилось во время работы и был плотный контакт между соплом и термобарьером, именно так мы предотвращаем вытекание пластика из резьбового соединения, и для этого даже не требуются дополнительные средства.

Теперь можно запустить тестовую печать, чтобы проверить, все ли работает как нужно.

После проверки советуем установить на термоблок защитный силиконовый чехол. Так блок будет терять меньше тепла, быстрее нагреваться и, самое главное, более точно отслеживать температуру.

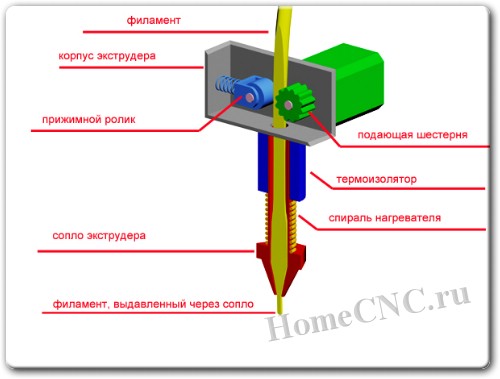

Печатающая головка 3D-принтера называется экструдером (от англ. extrude – выдавливать). Название отражает принцип действия: печатающая головка выдавливает термопластик через специальное сопло. Проводя аналогию, по той же схеме действуют распространённые в быту клеевые пистолеты, шприцы с герметиком, тюбики зубной пасты, наконец.

Как правило, для 3D-принтеров применяется филаментный (нитевидный) термопластик типа ABS или PLA. Что выбрать для печати - смотрите в статье: Выбор пластика для печати на 3D принтере.

Впрочем, иногда применяют и более экзотичные пластики, например можно печатать нейлоном на 3D принтере, фактически используется дешевая леска для триммеров.

Не смотря на разнообразие 3D принтеров, их печатающие головки сделаны по одному принципу и не сильно отличаются друг от друга. К примеру, небольшая 3D ручка Myrwell - это фактически полноценный экструдер заключенный в корпус который удобно держать в руке.

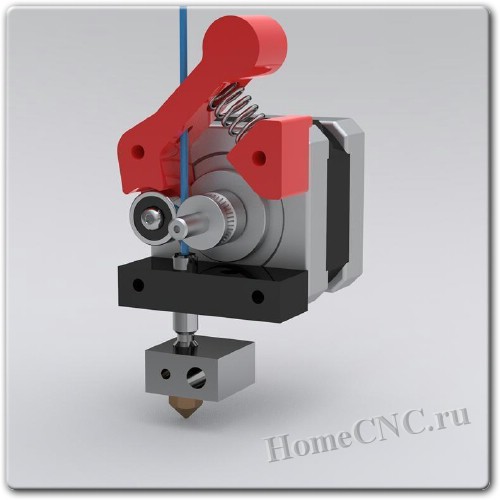

В экструдерах вообще и в экструдере с прямой подачей термопластика в частности можно выделить два основных блока:

- cold-end (дословно «холодный конец) – механизм, обеспечивающий подачу филамента;

- hot-end (дословно «горячий конец») – сопло с нагревателем.

Cold-end, в свою очередь, состоит из шестерни с приводом от электромотора (прямое либо редукторное соединение) и прижимного механизма. Вращающаяся шестерня извлекает филамент из катушки и пропускает его в нагреватель, где термопластик меняет своё агрегатное состояние с твёрдого на вязкотекучее под действием высоких температур, что позволяет выдавливать его через сопло и придавать желаемую форму.

Hot-end выполняется из алюминия или латуни (благодаря высокой теплопроводности этих металлов). Нагреватель состоит из спирали (нихромовая проволока) и пары резисторов, а также термопары для регулировки температуры.

В ходе работы hot-end разогревается, поскольку температура плавления пластика достаточно высокая. В то же время остальная система должна оставаться холодной на протяжении всего цикла работы. Чтобы предотвратить преждевременное расплавление термопластика, имеется теплоизолирующая вставка между «горячим» и «холодным» концами. Более того, экструдер иногда оснащают дополнительным радиатором с вентилятором.

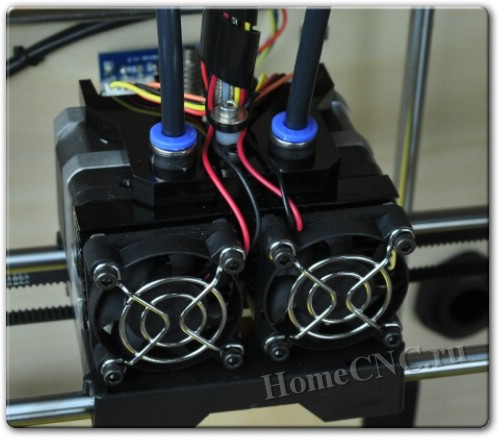

Другой тип печатающей головки – боуден экструдер (англ. Bowden extruder). Они отличаются от экструдеров с прямой подачей нити тем, что hot-end и cold-end компоненты пространственно разнесены: нагреватель и сопло расположено на печатающей головке, а подающее устройство – на раме 3D-принтера.

Подача филамента происходит через длинную тефлоновую трубку, впрочем, если нет тефлона - то используют и обычную пластиковую, но тогда надо ставить более мощный двигатель, тк возникает сопротивление трения в подающей трубке.

Трубка нужна для того, что бы пластиковая нить не изгибалась и подавалась в хот-энд конец с приличным давлением и скоростью.

Вот небольшой видеообзор боуден экструдера - на видео демонстрируется доработанный вариант для дельта 3Д принтера.

Плюс такого концептуального решения – снижение габаритов и массы печатающей головки, минус – поставка термопластика к соплу становится не столь надежной, как в экструдерах с прямой подачей.

Важные детали, на которые следует обратить внимание при выборе головки для самодельного 3D-принтера.

Материал. Оснащаться экструдеры могут либо 3D-печатными, либо литыми компонентами. Стоит иметь ввиду, что литые детали прочнее, что особенно важно, если речь идёт не о корпусе, а о тех частях системы, которые постоянно испытывают нагрузку. Напечатанные компоненты дешевле, но их прочность на порядок ниже чем у литых. С другой стороны, вы всегда можете самостоятельно напечатать запасные детали для экструдера 3D принтера.

Подача филамента. Качество подающего механизма определяет непрерывную подачу нити к нагревателю, а значит – обеспечивает бесперебойную печать. Дело в том, что пластик для печати по пути к соплу может запутаться. Если электродвигатель будет обладать достаточной мощностью, то даже наличие небольших запутываний не скажется на работе всей системы.

Тип подающего ролика.

Ещё одна проблема, которая может возникнуть – проскальзывание нити вследствие плохого сцепления с подающим роликом. Это актуально при печати нейлоновой нитью на 3D-принтерах, рассчитанных на использование термопластиков ABS или PLA, поскольку подающие колеса выполняются здесь с гладкими зубцами. В таких случаях имеет смысл использовать ролик с острыми зубцами.

Размер сопла экструдера. Печатающие головки оснащаются соплами с диаметром 0.4 – 0.5 мм, либо 0.2 – 0.3 мм. Здесь всё зависит от контекста, в котором планируется использовать 3D-принтер. Если важна детализация рисуемых объектов и повышенная точность их позиционирования – следует выбирать сопла меньших диаметров. Здесь следует иметь ввиду, что чем меньше размер сопла, тем больше вероятность его засорения, и тем мощнее необходим электродвигатель для выдавливания термопластика. В остальных случаях оптимальным вариантом будут экструдеры со стандартным размером сопла в 0.5 мм.

В настоящее время существует несколько моделей 3D-принтеров с двумя и тремя экструдерами (MakerBot Replicator Dial, 2X).

3D принтеры с двумя и более экструдерами

Принтеры с двойным экструдером находят применение при создании структур поддержки и в печати двухцветных объектов, поскольку могут использовать два типа пластика. Один из них может растворятся в обычной воде и его используют для печати частей поддержки, а во второй экструдер заправляют уже рабочую PLA или ABS нить.

Недостаток принтеров с двойным экструдером заключается в том, что оба экструдера закреплены на одной печатающей головке, а потому одновременная печать выходит неполноценной: принтеру приходится использовать экструдеры по-отдельности, по мере надобности.

Впрочем, существует и метод одновременной печати – «Ditto printing». В этом случае экструдеры работаю параллельно и создают копии одного и того же объекта. Без минусов здесь также не обошлось. Технология находит весьма ограниченное применение, поскольку выдаёт лишь маленькие одноцветные объекты, либо большие двухцветные с повторяющимся рисунком.

Помимо указанных проблем, 3D-принтерам с несколькими экструдерами присущи ещё два существенных, но стандартных для новинок недостатка – цена и сложность настройки.

Технология пока «сырая», что проявляется в снижении скорости работы устройства вследствие увеличения габаритов и массы печатающей головки. Помимо этого, в процессе работы сопло, не участвующее в печати, в лучшем случае оставляет следы филамента на поверхности рисуемого объекта, а в худшем случае может деформировать его.

Универсальность системы подачи печатного материала в 3D-принтерах дает волю фантазии в выборе состава печатной массы. Использовать можно не только термопластики, но и глину, пластилин, расплавленный шоколад, силикон и прочие пастообразные материалы. Единственный нюанс: экструдеры в этом случае оснащаются специальным шприцом, который и наполняется вышеперечисленными субстанциями. Шток шприца приводится в движение либо с помощью сжатого воздуха, либо посредством степпер-мотора.

Читайте также: