Настройки печати фотополимерного принтера

Из-за большого разнообразия фотополимерных 3D принтеров нельзя однозначно дать рекомендации по режимам печати, поэтому на этой странице собраны общие советы по настройке фотополимерных принтеров для работы с полимерами HARZ Labs.

Для каждого принтера необходима индивидуальная подстройка

Даже внутри одной модели принтеров могут потребоваться различные настройки (особенно это заметно при работе с DLP технологией).

Мы постарались собрать максимальное количество информации по настройке работы пары 3D принтер-фотополимер для лучшего опыта его использования и достижения максимально возможного качества печати.

Тестовые модели

Любая настройка печати 3D принтера должна строится по определенной методике, в основе которой лежит эталонная модель.

В нашей практике мы используем две эталонные модели для настройки параметров печати. Первая - простая быстропечатаемая модель нужна для грубой настройки режима, а вторая для тонкой подстройки.

Конечно, Вы можете использовать собственные модели для настройки.

Толщина слоя

В зависимости от уровня принтера, который вы используете, толщина слоя может варьироваться от 4мкм до 300мкм. Однако, наиболее частоиспользуемыми толщинами слоев являются значения, лежащие в диапазоне от 20мкм до 100мкм.

Помимо разрешающей сособности принтера стоит учитывать и свойства фотополимеров, поскольку фотополимеры рассчитанные на печать слоями 100мкм и 20мкм оличаются и имеют различную критическую глубину отверждения.

| Цвет | Точность | Нижняя граница |

|---|---|---|

| Красный | Точный | до 40мкм |

| Вишневый | Сверхточный | до 4мкм |

| Прозрачный | Точный | до 40мкм |

| Белый | Точный | до 40мкм |

| Серый | Точный | до 40 мкм |

| Черный | Сверхточный | до 20 мкм |

Время засветки

Время засветки слоя в первую очередь зависит от типа излучателя и его мощности излучателя. Во вторую очередь на время засветки влияет активность фотополимера.Более активный фотополимер требует меньшего времени засветки слоя, а значит модель будет расти быстрее, однако чем активнее фотополимер, тем агрессивне он будет относится к силикону. Целью наших разработок является поиск баланса между двумя этими величинами.

Дополнительное внимание заслуживает тема засветки базовых слоев. Наша общая рекомендация по их экспозиции - засвечивать их в 3-4 раза дольше основных слоев.

Высота подъема столика

Высота подъема столика зависит от многих факторов. Однако определяющим фактором является скорее настройки вашего принтера.

Иначе говоря, есть ли горизонтальное движение кюветы относительно столика, есть ли кивок, какой материал кюветы и какое время засветки фотополимера у вас настроено.

Если используется кювета с тефлоновой подложкой, то высота подъема столика может зависить от площади модели, поскольку на тефлоне идет полное отвердение фотополимерного слоя и возможно натягивание тефлоновой пленки за моделью (в отличие от силикона).

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Все ниженаписанное – написано применительно для фотополимерного принтера, но общие принципы настройки едины как для фотополимерника, так и для FDM-принтера.

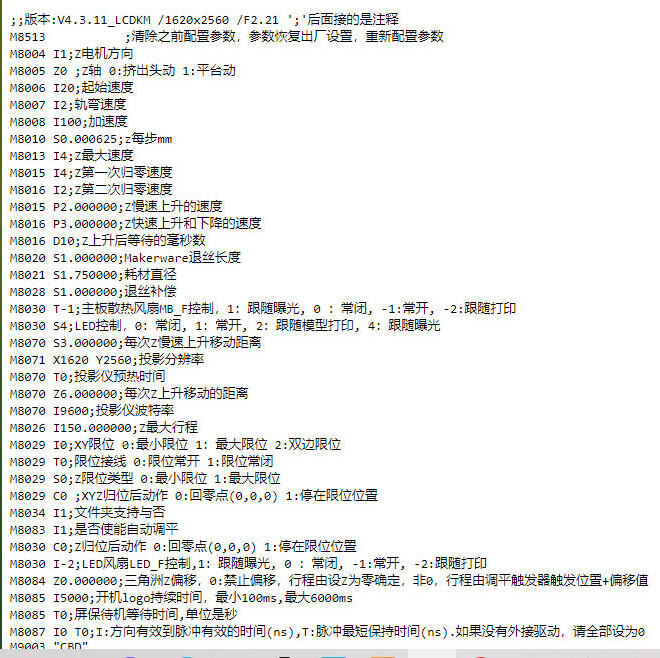

Материнские платы ChiTu, их клоны и подражания поддерживают настройку и конфигурирование параметров M-кодами типа М8ххх I(S,Z,)х. Значение кодов в разных принтерах может быть разным. Параметр I, D означает целые числа, параметр , P, – действительные (разделитель дробной части – точка «.»), параметр Z – ось Z.

Настройка ведется отправкой текстового файла с расширением gcode на печать.

В целом настройку следует вести следующим образом:

Где - name of file – любое имя файла.

Получив данную команду принтер сбросит в файл «name of file.gcode» текущие настройки с комментариями.

Шаг 2. Если вы откроете файл блокнотом, то увидите что-то типа такого:

Ничего страшного в этом нет – так блокнот отображает китайские иероглифы. Если мы перетащим блокнот в Яндекс-браузер, то увидим:

Теперь знающие китайский язык могут спокойно разобраться в настройках, а незнающим достаточно включить функцию перевода на русский – китайский текст будет переведен вполне читабельно, единственный недостаток – яндекс попытается перевести и сами M-коды:

Список этих кодов для фотополимерника выглядит примерно так:

M8004 I1; Направление вращения двигателя оси Z. Допустимые значение I1и I-1. Позволяет инвертировать вращение без переключения обмоток.

M8005 Z0; по оси Z перемещается платформа. 1 – перемещение ванны (шутка – команда осуществляет инверсию перемещения с тачскрина – вместо вниз – вверх и наоборот, на перемещение при печати не влияет).

M8006 I20; максимальная скорость перемещения мм/с, команда явно лишняя, т.к. потом скорости уточняются другими командами.

M8007 I2; джерк (скорость, выше которой начинают действовать ускорения), в каких единицах – непонятно, судя по опытам AK3D – джерк практически не влияет на скорости/ускорения движения

M8008 I100; Ускорение в мм/сек в квадрате

M8010 S0.000625; перемещение оси z в мм на микрошаг

M8013 I4; Максимальная скорость оси Z, мм/с

M8015 I4; Первая скорость парковки до нижнего концевика мм/с

M8016 I2; Вторая скорость парковки до нижнего концевика мм/с

(примечание – платформа опускается со скоростью M8015 пока не сработает концевик, потом – подъем на несколько мм и опускание со скоростью M8016)

M8015 P2.000000; Скорость начала отрыва платформы, мм/с (медленная скорость)

M8016 P3.000000; Скорость быстрого опускания платформы

Внимание: если прошивка не поддерживает две скорости опускания платформы – то эта же команда задает скорость быстрого подъема платформы

(примечание – эти скорости могут быть заданы в слайсере. Если прошивка поддерживает задание этих скоростей в слайсере – заданные в слайсере скорости имеют приоритет, если не поддерживает – заданные в слайсере скорости игнорируются).

В качестве варианта – может быть параметр T.

M8016 D10; Пауза после подъема платформы перед опусканием, мс

M8020 S1.000000; скорость медленного опускания, мм/с

M8021 S1.750000; расстояние медленного опускания

M8026 I150.000000; Максимальный ход по оси Z

M8028 S1.000000; скорость быстрого подъема платформы в мм/с

Внимание!! Если текущая прошивка не поддергивает команды M8020, M8021, M8026 и M8028 – то скорость опускания одна и задается командой M8016, она же – быстрая скорость подъема платформы.

M8029 I0; настройка концевиков 0 – один концевик, 2 – два концевика (снизу и сверху)

M8029 T0; настройка концевиков 0 – нормально разомкнутый, 1 – нормально замкнутый

M8029 S0; настройка концевика по Z (актуально, если задан один концевик) , доступные значения: 0: концевик на минимуме (на 0) 1: концевик на максимуме

M8029 C0; Действия при парковке 0: Возврат к нулю 1:Остановка в предельном положении – смысл этой команды мне не ясен

M8030 T-1; Управление вентилятором охлаждения материнской платы допустимые значение ,1: включается после засветки, 0: постоянно отключено, -1: постоянно включено, -2: включается по окончании печати

M8030 S4; Управления светодиодной подсветкой, допустимые значения, 0: отключено, 1: включено постоянно, 2: включено во время печати модели, 4: включено во время вывода кадра на экран

(тяжёлое наследие ртутных ламп – очевидно, что для светодиодной подсветки допустимым значением является только 4)

M8030 I-2; Управление LED_F (вентилятором охлаждения светодиода), 1: включается при включении светодиода, 0: всегда отключен, -1: всегда включен, -2: включен пока идет печать

M8030 C0; Z действие самонаведения 0:Возврат к нулю (0,0,0) 1:Остановка в предельном положении – смысл этой команды мне не ясен.

M8034 I1; Поддержка папок на флешке.

Не менять! При смене на 0 рискуете превратить принтер в тыкву.

M8070 S3.000000; Высота подъема оси Z с медленной скоростью

M8070 Z6.000000; Общая высота подъема платформы

(примечание – эти высоты могут быть задана в слайсере. Если прошивка поддерживает задание этих высот в слайсере – заданнаые в слайсере высоты имеют приоритет, если не поддерживает – заданные в слайсере высоты игнорируются).

M8070 T0; Время прогрева проектора в с (рудимент DLP-проектора с ртутной лампой, для светодиодов прогрев не требуется)

M8070 I9600; Скорость передачи данных в бодах

M8071 X1620 Y2560; Разрешение экрана

(примечание – не менять. )

M8083 D100 ;Частота ШИМ управления светодиода, доступные значения: 0- ШИМ не используется, другие значения – ШИМ используется

M8083 I1; Положения «дом», доступные значения: 0 – домашнее положения совпадает с 0, 1 - домашнее положение отлично от нуля (задается с тачскрина или командой M8084)

M8084 Z0.000000; Смещение положения «Дом» относительно концевика в мм

M8085 I5000; Длительность загрузки логотипа, минимум 100 мс,максимум 6000 мс

M8085 T0; Время ожидания заставки (скринсейфера) в секундах, 0 – функция скринсейфера отключена

M8087 I0 T0; насктройка параметров упралвения внешним драйвером шагового мотора оси Z. I:Время от активного направления до активного импульса (нс), T:Минимальное время задержки импульса (нс).

I0 T0 – означает отсутствие внешнего драйвера.

M8489 P1 ; действие после завершения печати:

0 – отключение двигателей

1 - После завершения печати платформа поднимается вврех до максимального хода Z, после подъема двигатель находится в режиме уждержания.

Внимание! В некоторых прошивках Р3 соответствует подъему платформы и удержанию в предельном положении.

M8500; Сохранить конфигурацию

M8012 "name of file.gcode" ; выгрузка текущей конфигурации в текстовый фал, кавычки в названии файла – обязательны.

M8513; сброс настроек на заводские

M9003 «CBD»; - смысл команды неясен.

Перечень конкретных M-кодов зависит от версии платы, прошивки, принтера.

Это касается и алгоритма движения по оси Z – их существует два варианта.

Вариант 1 (старые прошивки)

1.1. Подъем на высоту М8070 Sх.х мм со скоростью M8015 Px.x

1.2. Оставшийся подъем до высоты М8070 Zх мм со скоростью M8016 Pх.х

1.3. Пауза на верху длительностью M8016 Dхх мс (может отсутствовать в самых ранних прошивках)

1.4. Опускание со скоростью M8016 Pх.х

Вариант 2 (новые прошивки)

2.1. Подъем на высоту М8070 Sх.х мм со скоростью M8015 Px.x

2.2. Дальнейший подъем до высоты М8070 Zх мм со скоростью M8028 Sх.х

2.3. Пауза на верху длительностью M8016 Dхх мс

2.4. Опускание до высоты M8021 Sх.х мм со скоростью M8016 Pх.х

2.5. Окончательное опускание со скоростью M8020 Sх.х

Шаг 3. Разобраться в допустимых настройках именно вашего принтера… И в недопустимых.

Очевидно, что разрешение экрана, поддержка папок на флешке и т.п. менять ни в коем случае нельзя! Направление вращения двигателя, перемещение оси Z на микрошаг – то же нет никакого смысла.

1. Высоты подъема, скорости, ускорения, джерки.

Это как раз то, с чем можно и нужно играться.

2. Максимальная высота по оси Z.

Обычно ход по оси Z занижен по сравнению с максимально возможным – вполне можно увеличить на 5…7 мм. Или наоборот – если вы не печатаете высокие модели – можно снизить – тогда платформа будет подниматься не до верха, а до указанной вами высоты.

3. Логику работы вентиляторов охлаждения материнской платы и LED-подсветки.

Но прежде чем менять, проверьте как фактчиески расключены у вас вентиляторы – китайцы вполне могут посадить все вентиляторы на один выход.

Шаг 4. Составить файл.

Файл составляется по следующему принципу – вначале перечень M-кодов с настройками, которые вы хотите изменить, потом код M8500 для записи изменений.

Использовать можно любой текстовый редактор, который ничего не вносит «своего» - для винды это блокнот. Расширение, естественно, потом изменить на gcode. Пример файла:

Например, если вы хотите изменить ускорения (значения, естественно, надо ставить свои, эти – для примера):

Для измения скоростей и высот подъема:

В сравнении с другими видами 3D-печати, фотополимерная печать обладает рядом преимуществ, из которых наиболее существенное — сочетание высокой скорости и высокого качества печати, а также широкий выбор материалов, обладающих очень разными свойствами.

Кроме того, благодаря стремительному прогрессу оптоэлектроники, в последние два-три года стоимость оборудования резко снизилась, а новые модели 3D-принтеров стали печатать еще точнее. Результатом стал рост интереса к фотополимерным принтерам, в связи с которым появилась необходимость уделить особое внимание вопросу настроек параметров печати.

Содержание

Фотополимерные 3D-принтеры

На сегодняшний день наиболее распространённые распространённые технологии фотополимерной печати ⎯ это SLA, DLP и LCD. На рисунке выше показан поэтапный пример печати кольца по технологиям SLA и DLP.

В ванночку с прозрачным дном заливается фотоотверждаемый полимер ⎯ жидкая смола, которая затвердевает под воздействием ультрафиолетового излучения. В смолу погружается платформа, на которой, посредством послойной засветки полимера, формируется модель.

В рамках технологии SLA (Stereolithography Laser Apparating) засветка осуществляется лучом лазера, который отклоняется с помощью системы зеркал или призм, засвечивая области, которые должны быть полимеризованы.

Технология DLP (Digital Light Processing) использует для засветки ультрафиолетовый проектор, который экспонирует весь слой сразу.

В технологии LCD (Liquid Crystal Display) вместо проектора используется оптическая система, где свет от светодиодов проходит сквозь жидкокристаллическую матрицу, аналогичную той, что используется в дисплее смартфона или планшета.

Дальнейшие процедуры одинаковы для всех трёх технологий. По окончании формирования слоя платформа поднимается, чтобы впустить в рабочую область очередную порцию фотополимера, и опускается вновь так, чтобы расстояние между формирующейся моделью и дном ванночки было равно толщине слоя. После этого происходит засветка следующего слоя, и процесс повторяется. Таким образом, перечисленные технологии различаются лишь источником света.

Опыт показывает, что

- принтеры SLA в каких-либо специфических настройках не нуждаются ⎯ для подавляющего большинства задач подходят заводские настройки, выставленные по умолчанию;

- настройки для принтеров DLP, в большинстве своём, аналогичны тем, что используются принтерами LCD.

Речь о настольных принтерах, используемых в медицине, в первую очередь — в стоматологии и зубном протезировании, а также для обучения, прототипирования и/или штучного изготовления уникальных объектов. Не менее эффективно они могут быть использованы для 3D-печати в ювелирном деле.

Учитывая вышеизложенное, рассмотрим вопрос выбора настроек на примере LCD-принтера Phrozen Sonic mini.

Phrozen Sonic mini, краткое описание

Настольный 3D-принтер Phrozen Sonic mini ⎯ компактное и недорогое устройство, которое отлично подходит для обучения начинающих пользователей, а также для решения задач, требующих штучного изготовления уникальных объектов с высокой точностью. Широко используется в ювелирной промышленности, в стоматологии и ортодонтии, а также повсюду, где требуется печать миниатюрных высокоточных моделей и прототипов.

Phrozen Sonic mini работает по технологии LCD, отличаясь от старших моделей монохромной матрицей. Принтер использует любые смолы для LCD, DLP и SLA-принтеров, затвердевающие при облучении ультрафиолетом с длиной волны 405 нм.

Программное обеспечение

На всех принтерах бренда установлена фирменная операционная система Phrozen OS. Интерфейс ОС интуитивно понятный, меню не перегружено пунктами.

Для подготовки файлов используется бесплатный слайсер ChiTuBox. В программу импортируются файлы в формате .stl. Пользователь выбирает предустановленный профиль принтера, либо создаёт свой, и задает параметры используемого полимера, эти настройки смолы сохраняются в пользовательском профиле и не потребуют повторного ввода. Для загрузки на принтер файлы экспортируются в формате .phz.

Расходные материалы

3D-принтер Phrozen Sonic mini поддерживает фотополимеры различных брендов, в том числе доступные и качественные смолы Harz Labs. Они многочисленны, разнообразны и подходят для решения широкого спектра задач. Кроме того, производитель фотополимеров обеспечивает качественную информационно-консультационную поддержку, в том числе по части настроек принтера.

В случае, если вы не можете найти настроек для используемой вами смолы и/или принтера, следует взять за основу параметры печати для аналогичного принтера и смолы того же цвета. Разумеется, такой выбор требует проверки тестовой печатью. Следует помнить, что подбор и тестирование настроек необходимы в любом случае, даже при наличии актуальных рекомендаций производителя.

Помните, что, непосредственно перед заливкой в ванночку, любой полимер необходимо тщательно взбалтывать не менее пяти минут.

Калибровка принтера

Перед первым включением принтер Phrozen Sonic mini необходимо откалибровать. Сперва следует снять ванночку для полимера и положить на печатный стол лист бумаги. После этого ослабить четыре винта на рабочей площадке. Обязательно убедиться, что платформа может свободно двигаться, и через меню запустить процесс калибровки. Рабочая площадка принтера автоматически опустится в нижнее положение, после чего следует закрутить винты, аккуратно прижимая к листу платформу, чтобы она не зафиксировалась под углом к матрице.

Настройка параметров

Для большинства принтеров выбор параметров печати осуществляется на компьютере, после подготовки 3D-модели. Но в 3D-принтерах Phrozen профиль печати хранится в самом принтере. При чтении файла из родного слайсера (Phrozen 3D или PZslicer) принтер считывает параметры из файла. При чтении файла из стороннего слайсера (СhiTu Box) принтер берет параметры из сохраненного в самом принтере профиля печати.

Главное — необходимо подобрать “время засветки” и “время засветки низа” при заданной высоте слоя, остальные параметры носят второстепенный характер.

Сначала выбираете высоту слоя, на которой планируете работать. Для первой печати рекомендуем 0,05 мм (50 мкм). Для очень вязких полимеров такая толщина слоя может быть недоступна, тогда выбирайте 0,10 мм (100 мкм). Если потом потребуется печатать на другой толщине слоя, то и параметры придется подрегулировать.

Чем меньше высота слоя, тем выше качество печати и тем больше времени она требует. Поэтому данный параметр следует выбирать, исходя из допустимого соотношения качества и времени печати.

Время засветки (Exposure Time)

Это время, которое требуется для затвердевания обычного, то есть не находящегося в основании слоя фотополимера обычно — от 3 до 20 секунд.

В качестве отправной точки следует использовать величины, указываемые в инструкциях для смол и конкретных моделей принтеров, но надо быть готовым к тому, что понадобятся корректировки. Конкретное значение зависит от состава смолы и мощности светового потока данного экземпляра принтера.

Например, для одного и того же полимера ⎯ Harz labs Dental Clear, ⎯ для Phrozen Sonic Mini 4K время засветки составит от 4,3 до 5,0 секунд, а для принтера Phrozen Shuffle 2019 ⎯ от 7,7 до 9,0 секунд.

Если время засветки слишком большое, то модель получается более широкой, так как, из-за краевых эффектов, полимер отвердевает и в соседних областях. Это проще всего увидеть при печати гребенки со щелями (На фото ниже: область 1). Если время засветки слишком мало, то модель получается более узкой. Это можно увидеть при печати тонких стенок (область 2). Подбор времени засветки ⎯ это всегда поиск компромисса между требованиями к качеству выполнения щелей и тонких стенок.

На фото ⎯ пример печати тестовой модели Harz labs model grey.

В области 1 щели пропечатались очень плохо ⎯ все залиты. Значит нужно значительно (на 20-50%) уменьшать время засветки.

В области 2 пропечатались 3 из 4 параллелепипедов. Это хороший результат, так как вполне приемлемым может быть случай, когда не пропечатается ни один (щели более приоритетны).

Надо понимать, что в процессе печати модель засвечивается не на 100, а на 75-90%. Поэтому, после промывки модели в спирте, необходима дополнительная обработка в специальной полимеризационной камере.

Результат уменьшения времени засветки на 25%.

Время засветки низа (Bottom exposure time)

Это время засветки первых нескольких слоев основания. Время засветки низа превышает время засветки остальных слоев в 5-10 раз, а иногда и более, так как необходимо, чтобы модель хорошо прилипла к платформе.

Начальное значение, как и в предыдущем пункте, берем из рекомендаций производителя смолы. Если модель отлипает от платформы, значит нужно существенно (на 10-50%) увеличить этот параметр. Чрезмерное увеличение этого параметра приведёт к большим затратам времени. Кроме того, при слишком большом времени засветки нижние слои окажутся намного шире, чем задано (пресловутый “эффект слоновьей ноги”). Во избежание этого, в большинстве случаев модели печатаются целиком на поддержках.

Обычно, правильно подобрать параметры, указанные выше, вполне достаточно для настройки. Процесс строится так: печатается тестовая модель, если результат оказывается неудовлетворительным — вводятся корректировки, и снова печатается тест. Процесс повторяется до тех пор, пока не будет получен приемлемый результат.

Скажем несколько слов про остальные параметры, хотя, в подавляющем большинстве случаев, нет необходимости их менять.

Количество слоев низа (Bottom Layer Count)

Это количество слоев, печатающихся с параметром “время засветки низа”, обычно 3-8 слоев.

Достаточно один раз поставить цифру 5 и забыть про неё. В подавляющем большинстве случаев этого достаточно.

Время задержки в верхнем положении (Light off delay).

Это время, необходимое для того, чтобы вязкий полимер успел затечь под модель. Обычно — 1 секунда.

Время задержки в нижнем положении (Bottom light off delay)

Это время между окончанием движения платформы вниз и моментом начала засветки. Данный временной интервал необходим, чтобы исключить влияние движения полимера в ванне на целостность модели. Можно оставить “заводскую” настройку и забыть про неё.

Высота, на которую поднимается платформа. Обычно — 4-6мм. Если меньше, то модель может не отлипнуть от дна ванны.

Скорость, с которой платформа движется вверх и вниз. Можно пробовать увеличивать скорость, если позволяет механика принтера, но лучше обойтись без экспериментов.

Прочие настройки оставляем без изменений

Корректировки

1. Если модель постоянно отрывается от платформы

В этом случае bottom exposure time следует увеличить на 30-50 %. Это ничего не испортит, но гарантированно избавит от беспокойства за прочность крепления модели к платформе.

2. Если модель отрывается от поддержек или рвётся сама

Такое бывает при недостаточном времени засветки. Рекомендуется постепенно увеличивать его, с интервалом в 2 секунды, фиксируя результаты. Принтеру это не повредит. Следует иметь в виду, что при завышенных значениях этого параметра деталь будет становиться толще, из-за того, что смола вокруг неё тоже начнёт твердеть. Опыт показывает, что время засветки может превышать величину, указанную в спецификации для конкретной смолы, не более чем на 10 секунд.

3. Если площадь печати очень велика

У оператора может не хватить терпения на то, чтобы печатать с толщиной слоя 50 мкм, и он перейдёт на 100 мкм. В этом случае ему наверняка придется увеличить время засветки ⎯ хотя бы на 2-3 секунды.

Кроме того, возможны деформации и даже разрушение принта, если он массивен, а поддержки слишком тонки. В данном случае положение следует исправлять не настройками печати, а правильной подготовкой цифровой модели.

Первая печать

При любых работах со смолами и растворителями необходимо тщательное соблюдение правил техники безопасности.

Каждый раз, при использовании нового полимера, следует производить печать одной или нескольких тестовых моделей, чтобы определиться с наиболее подходящими параметрами.

Модель 1

Высота модели — 1,4мм, время печати составляет от 5 до 25 минут, в зависимости от настроек. Она помогает оценить качество печати и внести корректировки в случае необходимости:

- если щели не пропечатались, следует уменьшить время засветки основных слоев;

- если параллелепипеды не пропечатались, следует увеличивать время засветки основных слоев.

Обычно качество щелей превалирует над возможностью печатать тонкие стенки, и это всегда некий компромисс.

Модель 2

Печать данной модели позволяет оценить не только правильность выбранных настроек, но и качество калибровки, пригодность полимера к печати тех или иных форм, а также многое другое. Подробности ⎯ в описании модели.

Заключение

Следует помнить, что, при всей кажущейся простоте, 3D-печать требует опыта. Уделяйте внимание тщательному выбору настроек и печати тестовых моделей, будьте готовы к разнообразным ошибкам, сбоям и прочим неожиданностям — это обычная часть отладки технического процесса. Но, результат того стоит.

Купите фотополимерные 3D-принтеры и смолы в Top 3D Shop — пользуйтесь качественным оборудованием и материалами для лучшего результата.

Целью калибровки фотополимерного 3D-принтера является достижение сбалансированных значений трех основных настроек:

Время экспозиции одного слоя

Разрешение в плоскости XY

(т. е. размер пикселя или лазерного пятна)

(разрешение по оси Z)

Топовые модели 2021 года фотополимерных принтеров

Время экспозиции одного слоя

Наиболее важным параметром является время экспозиции одного слоя. Этот параметр определяет длительность световой экспозиции для одного слоя печатаемой 3D-модели. Данный термин применим к 3D-принтерам на основе технологий DLP и LED/LCD, поскольку в таких устройствах экспозиции подвергается весь слой сразу, в то время как лазерные SLA-принтеры "рисуют" каждый слой. К лазерным принтерам понятие "время экспозиции" напрямую не применяется, поскольку в таких устройствах предусмотрена возможность регулировать мощность и скорость лазера. Увеличить световую экспозицию 3D-фотополимера с помощью лазера можно либо за счет увеличения его мощности, либо за счет замедления его работы.

Неверная настройка времени экспозиции является одной из основных причин неудач при фотополимерной печати. Помимо такой очевидной проблемы, как потеря точности деталей и габаритов, неправильная настройка экспозиции чревата и другими неприятными последствиями. Чрезмерно длительная экспозиция обычно приводит к следующим проблемам.

Переоблучение

Этот эффект наблюдается в тех случаях, когда свет проникает в материал слишком глубоко и тем самым нарушает сбалансированность затвердевания. Это приводит к потере точности деталей и габаритов по оси Z. Малые детали печатаемой модели получаются слишком большими.

Если вы заметили такой эффект, уменьшите время экспозиции (время затвердевания). После печати еще одной пробной модели оцените разницу в точности и при необходимости скорректируйте настройки еще раз.

Эффект рассеивания

Наблюдается в тех случаях, когда нарушается заданная прямая траектория света, что приводит к полимеризации в нежелательных направлениях. Обычно это происходит из-за отсутствия в смоле пигмента, блокирующего свет. Чрезмерно длительное время затвердевания может усилить эффект рассеивания. Эффект рассеивания точно так же приведет к потере точности деталей и размеров как по оси Z, так и в плоскости XY.

Данная проблема решается путем уменьшения времени экспозиции и/или добавления светового блокирующего пигмента в фотополимер. В большинстве случаев трудно решить проблему эффекта рассеивания, не меняя тип материала для 3D-печати.

В случае же недостаточно длительной экспозиции возникают следующие проблемы.

Эффект недостаточного затвердевания

Обычно проявляется в виде расслоения в середине детали из-за недостаточной адгезии слоя и приводит к частичному или даже полному прилипанию модели ко дну платформы с фотополимером. Также вероятна существенная потеря точности малых и сложных деталей. Они будут получаться слишком маленькими или вообще отсутствовать.

Попробуйте увеличить время экспозиции. После повторной печати тестового образца обратите внимание на качество мелких деталей.

Недостаточная адгезия 3D-модели к рабочему столу

Недостаточная адгезия модели к рабочему столу может привести к падению модели и повреждению платформы с фотополимером. Наиболее типичная картина в таком случае — толстый слой фотополимера для 3D-печати, затвердевший на дне платформы, и полное отсутствие модели на рабочем столе.

Увеличьте время экспозиции нижнего слоя. Оно должно примерно в 10 раз превышать нормальное время экспозиции одного слоя.

Невозможно охарактеризовать параметр времени экспозиции отдельно от остальных параметров, поскольку первый зависит от последних является их производным. Давайте рассмотрим другие параметры и выясним, как они влияют на время экспозиции. Мы также перечислим и те факторы, которые оказывают не столь существенное влияние на экспозицию, но о которых тем не менее не следует забывать.

Разрешение (оси X и Y)

Разрешение XY — это размер отдельного пикселя для систем на базе LCD/LED и DLP, а также диаметр лазерного пятна для лазерных SLA-систем. Для систем на базе LCD/LED и SLA разрешение XY, как правило, является фиксированным показателем, поэтому вам не нужно беспокоиться об изменении экспозиции в связи с регулировкой разрешения XY. Если у вас DLP-проектор с регулируемым разрешением, его расположенире может существенно повлиять на время экспозиции. При перемещении проектора вверх вы уменьшаете рабочий объем, а значит, вся мощность источника света (в мВт) сконцентрирована на меньшей площади (см2), соответственно, увеличивается освещенность (мВт/см2). Как следствие, фотополимер получает больше световой энергии, что приводит к сокращению времени экспозиции и ускорению химической реакции. Тот же принцип работает в обратную сторону при увеличении расстояния проектора от лотка с фотополимером. В этом случае вся энергия света концентрируется на большей площади, показатель освещенности уменьшается, а фотополимер получает меньше энергии на единицу площади. Это приводит к увеличению времени экспозиции и замедлению химической реакции.

Толщина слоя (разрешение Z)

Параметр "толщина слоя" определяет толщину одного слоя печатаемой модели. Иначе этот параметр называется "разрешение Z". Вы можете выбрать из наиболее распространенных вариантов данного показателя, которые составляют 50 мкм и 100 мкм, но, если вам нужна чрезвычайно качественная и гладкая поверхность, есть смысл обратить внимание на 25 мкм. Все, что находится между этими цифрами, также совершенно нормально, но не очень распространено. Следует также помнить, что практическая разница между 50 и 25 мкм при использовании тщательно откалиброванного устройства ничтожно мала, в то время как разница во времени печати — огромна.

Очень трудно вывести некую закономерность относительно того, как меняется время экспозиции при изменении толщины слоя. Интенсивность прохождения света через среду уменьшается в геометрической прогрессии. При этом абсорбционные свойства 3D-смолы и ее компонентов определяют отношение между длительностью экспозиции и толщиной слоя, которое не является линейным. Однако в AmeraLabs применяется определенное эмпирическое правило, которым мы поделимся с вами и которое вы также можете использовать. Если вы опускаете параметр толщины слоя ниже 75-100 мкм и сохраняете разрешение XY постоянным, то для уменьшения толщины слоя на 50% необходимо уменьшить время экспозиции на 25%. Это правило несколько субъективно, и в некоторых случаях верное время экспозиции может быть даже меньше, но это — хороший ориентир.

Уменьшение толщины слоя на 50% = уменьшение экспозиции на 25%

Как часто следует калибровать 3D-принтер?

Помимо первичной калибровки 3D-принтера сразу после покупки, существует довольно много случаев, когда настоятельно рекомендуется повторить процедуру.

При замене фотополимерной смолы для 3D-печати

Если вы меняете производителя смолы для 3D-печати, настоятельно рекомендуется повторить процедуру калибровки. Каждая марка фотополимера имеет свою реакционную способность и концентрацию пигмента/краски. С некоторыми производителями фотополимеров приходится повторять калибровку после вскрытия каждой новой бутылки, потому что не всегда известно, когда она была произведена и был ли осуществлен надлежащий контроль качества. В AmeraLabs каждая партия материалов подвергается огромному числу научно обоснованных процедур тестирования с использованием различных фотополимерных 3D-принтеров для поддержания неизменно высокого уровня качества.

Каждые 3–6 месяцев

Источник света 3D-принтера стареет, будь то лазер, DLP/UV-проектор или светодиод, — с течением времени его мощность снижается. Чтобы компенсировать это, мы рекомендуем периодически повторять процедуру калибровки. Точно определить частоту повторной калибровки сложно: это зависит от того, как часто вы печатаете и какой у вас источник света. Так, если вы печатаете для собственных нужд, то можно проводить калибровку один раз в 3-6 месяцев. Если вы наблюдаете видимые изменения в качестве печати (возможно, ваш источник света отказывает быстрее, чем ожидалось), следует также повторить процедуру калибровки. И, разумеется, если вы решите поменять источник света, всесторонняя калибровка является обязательным шагом для получения достойных результатов печати.

Что дальше?

Чтобы облегчить для вас процесс калибровки, мы создали специальную 3D-модель для калибровки AmeraLabs Town, которая доступна здесь. К ней прилагается обширное руководство по прочтению и интерпретации ее характеристик.

Если вам нужна дополнительная помощь или вы обнаружили в этой статье ошибки, напишите нам по электронной почте, и мы ответим вам в течение 12 часов или быстрее.

Читайте другие статьи:

Не забудьте изучить ассортимент нашего магазина — мы постоянно пополняем его интересными новинками!

Читайте также: