Каким принтером печатать печатные платы

Один из самых часто задаваемых вопросов на каждой выставке ЭлектронТехЭкспо это: «Есть ли такая установка для изготовления печатных плат, в которую загружаешь материал, а она через несколько часов выдает готовые печатные платы?». Еще пять лет назад, когда ко мне подходили с таким вопросом, я говорил «нет», а сам думал, что человек, похоже, совершенно не разбирается в технологии производства печатных плат. Каково же было мое удивление, когда я узнал, что такая технология появилась на рынке.

А уже сейчас 3D-печать многослойных печатных плат успешно работает на многих предприятиях во всем мире, и можно с уверенностью говорить, что это революция в области прототипирования и изготовления печатных плат.

На разных предприятиях по-разному получают прототипы печатных плат:

Но и те, и другие хотят получить решение, реализация которого займет минимальное время и минимальные площади, а также не будет требовать подвода серьезных энергокоммуникаций и очистных сооружений.

И оно существует: аддитивная технология изготовления многослойных печатных плат – 3D-принтер израильской фирмы NanoDimension, модель DragonFly рис. 1 (англ.: стрекоза). Можно сказать, что это решение – дверь в новую эпоху прототипирования и производства изделий электронной техники.

Рис. 1 3D-принтер израильской фирмы NanoDimension, модель DragonFly

Аддитивная технология изготовления многослойных печатных плат представляет собой симбиоз трех составляющих: первого в мире 3D-принтера, предназначенного для печатных плат с двумя печатающими головками; токопроводящих и токонепроводящих чернил; специального программного обеспечения, позволяющего принтеру воспринимать стандартные файлы производства печатных плат Gerber и Excellon и задавать толщину печатаемого слоя.

Рассмотрим подробнее каждую из этих составляющих.

Рис. 2 Рабочая зона 3D-принтера DragonFly

Рис. 3 Четырехслойная печатная плата с параметром проводник/зазор: 100/100 мкм

Рис. 4 Неплоские детали, изготовленные на 3D-принтере DragonFly

Основные элементы принтера – это две печатающие головки и две системы отверждения (рис. 2). Печатающая головка для нанесения токопроводящих чернил дополнена инфракрасной системой спекания, а для отверждения токонепроводящих чернил используется УФ-система отверждения. Диаметр капли диэлектрика составляет 3 мкм, а токопроводящих чернил – 0,3 мкм, что позволяет изготавливать прецизионные платы до 5-го класса точности с параметром проводник/зазор 100/100 мкм (рис. 3). Минимальная толщина слоя – 10 мкм, а максимальная – 3 мм, поэтому количество слоев, можно сказать, не ограничено. На DragonFly можно печатать платы, содержащие сквозные металлизированные отверстия диаметрами от 0,4 мм и выше, а заполненные токопроводящей пастой отверстия имеют диаметр от 0,2 мм и выше.

Также на принтере можно делать сквозные металлизированные, сквозные неметаллизированные, глухие и даже скрытые отверстия, давая возможность разработчикам максимально просто и быстро тестировать прототипы плат послойного наращивания, что в традиционной технологии занимает много времени и крайне затратно. Максимальный габаритный размер печатной платы, изготавливаемой на принтере, составляет 200*200*3 мм, причем плата не обязательно должна быть плоской. Применение аддитивной технологии позволяет изготавливать многослойные 3D-MID-изделия (рис. 4), открывая новые возможности для конструкторов.

В современном мире набирает обороты технология изготовления печатных плат со встроенными компонентами (рис. 5). Технология дает возможность уменьшать массогабаритные характеристики плат, сокращать длину линий связи, обеспечивать эффективный теплоотвод и защиту от влаги, решать вопросы по электромагнитному экранированию, а также увеличивать механическую прочность плат.

Рис. 5 Плата со встроенными дискретными компонентами

Изготовление прототипов плат со встроенными компонентами при использовании традиционной технологии является непростой задачей. Для дискретных компонентов требуется дополнительная операция вырезания лазером окон под компоненты в прокладочной стеклоткани (препреге). Можно, конечно, пробовать делать это вручную, но в таком случае на серьезный результат рассчитывать не стоит. Эта сложная проблема легко решается на 3D-принтере DragonFly: во время печати принтер оставляет окна в слое, затем пользователь устанавливает компоненты, и на следующих проходах принтера они запечатываются новыми слоями.

Время печати многослойной печатной платы может варьироваться от 3 до 20 часов в зависимости от толщины платы и объема токопроводящих чернил, но в среднем печатная плата 100*100*1,6 мм может быть напечатана за 8 часов. Это означает, что вечером разработчик может поставить принтер печатать, а утром, придя на работу, снять готовую плату со стола. Принтер абсолютно автономен и не требует присутствия оператора во время работы.

Рис. 6 Внешний вид программного обеспечения 3D-принтера DragonFly

Программное обеспечение (рис. 6), которым оснащен принтер, помимо управления оборудованием имеет функцию преобразования 2D-файлов Gerber и Excellon, традиционных для печатных плат, в 3D с помощью простого указания толщины. Планируется также поддержка формата Odb++. Когда чернила в принтере подходят к концу, программное обеспечение автоматически информирует оператора об этом.

Рис. 7 Гибко-жесткие МПП, изготовленные на 3D-принтере DragonFly

Применяемый диэлектрик по электрическим параметрам и основным механическим характеристикам близок FR-4, а проводимость токопроводящих чернил на текущий момент немногим более чем вдвое уступает меди. Диэлектрическая проницаемость (Dk) применяемого полимера равна 3,2 при 1 МГц и 2,9 при 1 ГГц. Основное текущее ограничение материала – максимальная температура пайки, которая составляет 140 градусов.

Если печатать материал тонко, то он приобретает условно-гибкие свойства (рис. 7), т. е. многократное количество перегибов выдержать не может, но для тестирования установки в изделие с однократным сгибом подходит.

Рис. 8 Пример собранных печатных плат. От момента идеи до реализации – несколько часов.

Конечно, печатать фольгированный стеклотекстолит на 3D-принтере пока не научились, но такие задачи перед ним и не ставились. Основное применение данной технологии – тестирование схемы, идеи (рис. 8). Электроника стремится к миниатюризации, а мир все больше ускоряется, предъявляя новые серьезные требования к конструкторам: еще более быстрое проектирование изделий и скорейшее получение результата. В эпоху современных аддитивных технологий у разработчиков появилась возможность поставить в небольшом помещении принтер для печати корпусов, принтер DragonFly для изготовления прототипов печатных плат и установщик компонентов. Таким образом, можно полностью изготовить прототип изделия в одном помещении за один день – это идеальные условия, чтобы создавать новые прорывные продукты и выводить их на рынок максимально быстро!

3D-принтер DragonFly, использующий аддитивную технологию изготовления многослойных печатных плат, стал новой вехой в прототипировании и производстве изделий электронной техники. С его помощью можно не только выполнять быстрое проектирование многослойных печатных плат и значительно быстрее выводить изделия на рынок, но и получать и реализовывать заказы на прототипирование печатных плат от сторонних заказчиков.

Вы можете написать сейчас и зарегистрироваться позже. Если у вас есть аккаунт, авторизуйтесь, чтобы опубликовать от имени своего аккаунта.

Примечание: Ваш пост будет проверен модератором, прежде чем станет видимым.

Последние посетители 0 пользователей онлайн

"По итогам беседы в Минске сообщили, что стороны достигли понимания в том, что проблема должна быть вынесена на уровень Белоруссия — ЕС, они договорились определить лиц, которые займутся переговорами." Всё-таки он своего добился.

Подскажите, как определить оптимальную частоту преобразователя на UC3842, в котором использую готовый трансформатор от непонятно какого БП, скорее всего для 12В светодиодных лент и мощностью 50-70вт. В принципе все работает, но на какие параметры нужно смотреть для при выборе частоты?

Чувство общности „мы“ оно естественное и характерное человеку как животному социальному. Даже обезьяны живут стаями. Например в Индии, часть обезьян отвлекает внимание человека, а другая ворует еду. Разные стаи обезьян между собой дерутся. У людей это чувство общности почти всегда появляется например в поезде между попутчиками в одном купе. Но у людей люди власти это чувство общности частенько используют чтобы обмануть. Например Соловьев использует противопоставление мы и они строит из себя патриота, очень экпрессивен и многие россияне чувствуют общность с ним. Но он ведь живет в Италии, семья и дом его там. Будущее его детей в Европе. А по тв он показывает совсем другое и постоянно мы противостоим Украине и западному миру, но никакие внутренние российские проблемы в этой искусственной общности Соловьёва не обсуждаются. Его не волнует не повышение налогов, ни падение рубля, не пресование бизнеса , не как следствие всего этого рост цен и снижение качества продуктов. На примерах про тот сбитый боинг я лично в первую правду поверил. Но когда вдруг начали показывать испытания взрыва бука я понял, что меня раньше обманули и скорее всего обманывают и сейчас. Очень ведь маловероятно, что низколетящиий су25 сбил высоколетящий боинг одновременно с ракетой бук! Вот так, правды про боинг я самостоятельно узнать не могу, но понять, что мне лгут выдавая за правду могу.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

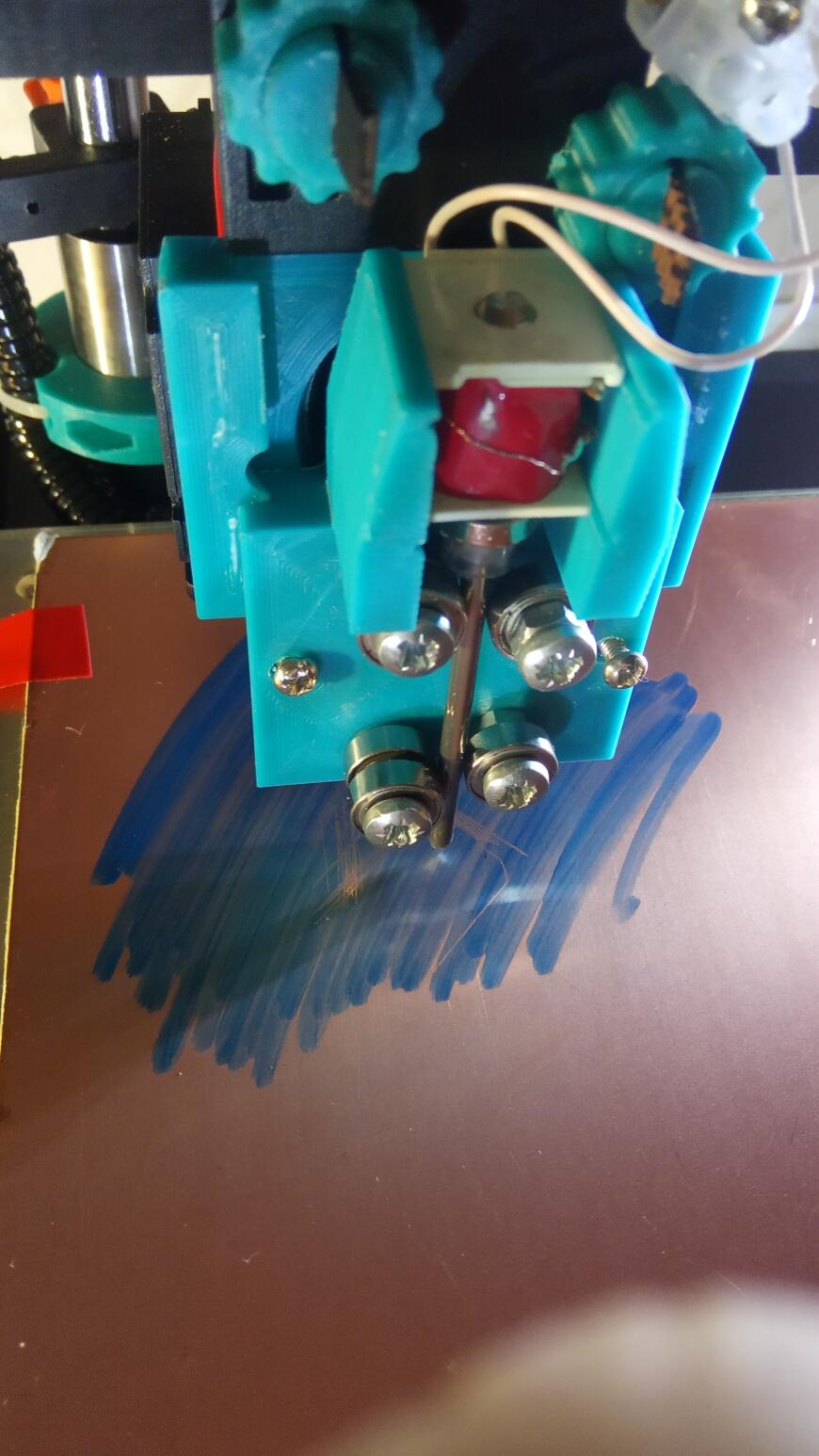

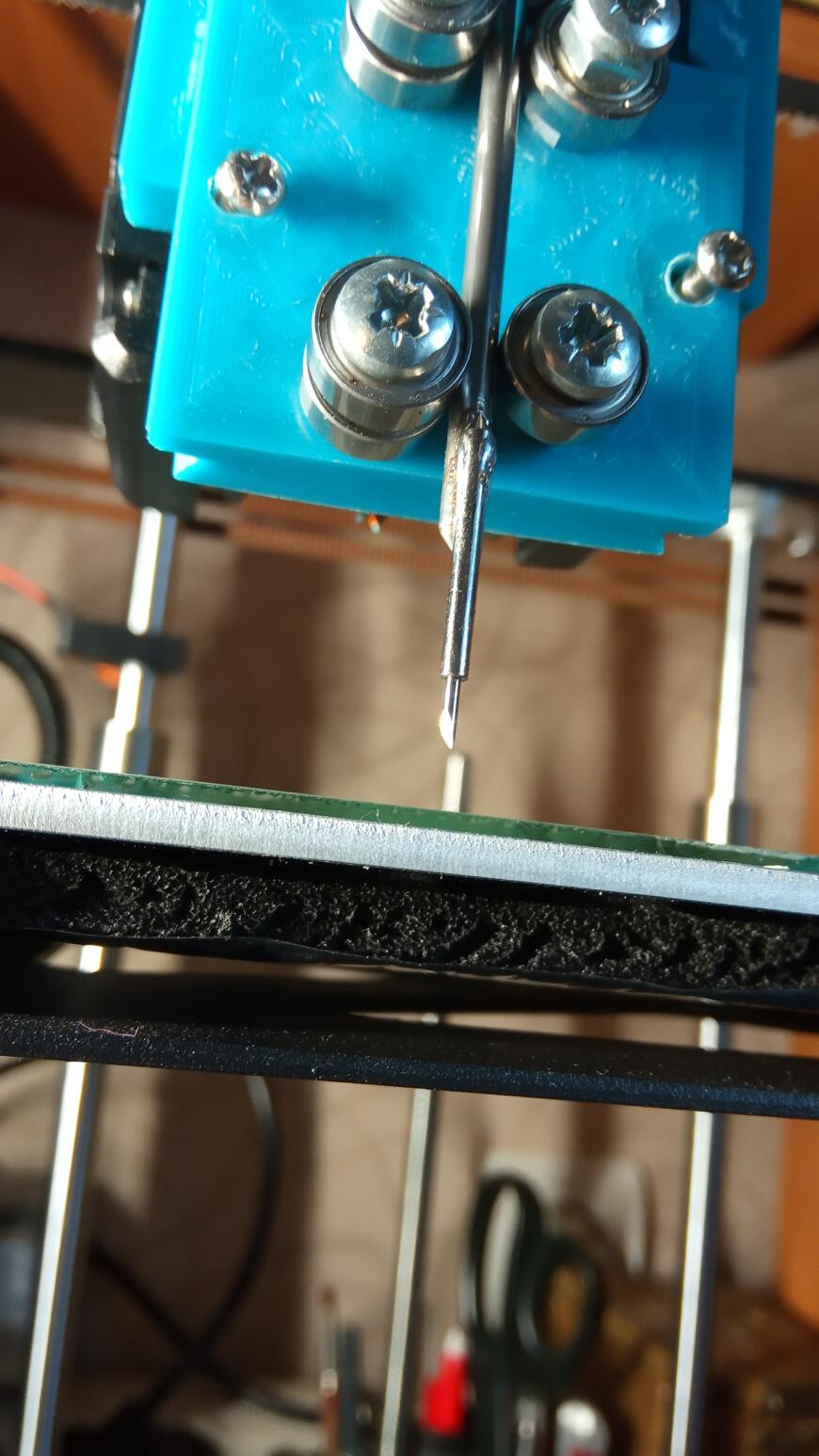

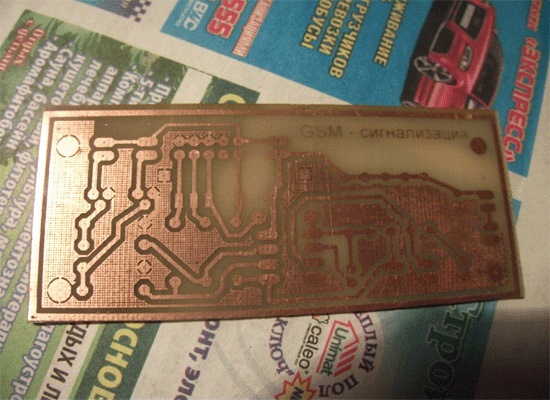

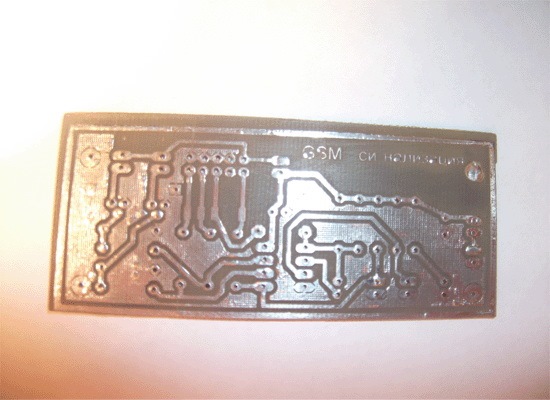

Суть в том, что человек прицепил простейшую чертилку и очерчивает контуры дорожен по фольгированному стеклотекстолиту, вытравливая соответственно все это потом:

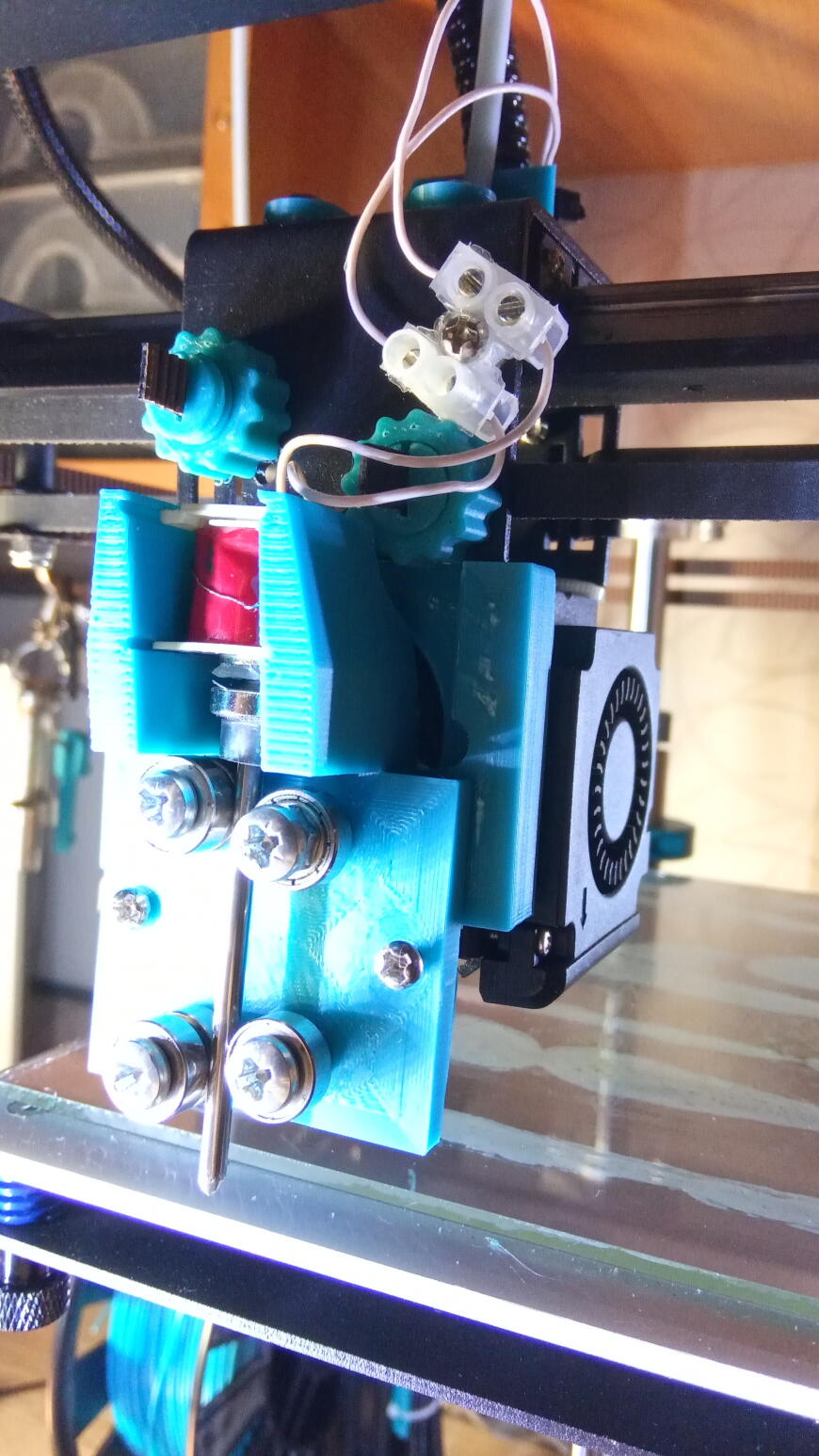

Решил и я сделать чтото подобное. Ато как это, принтер появился а печатать нечего.

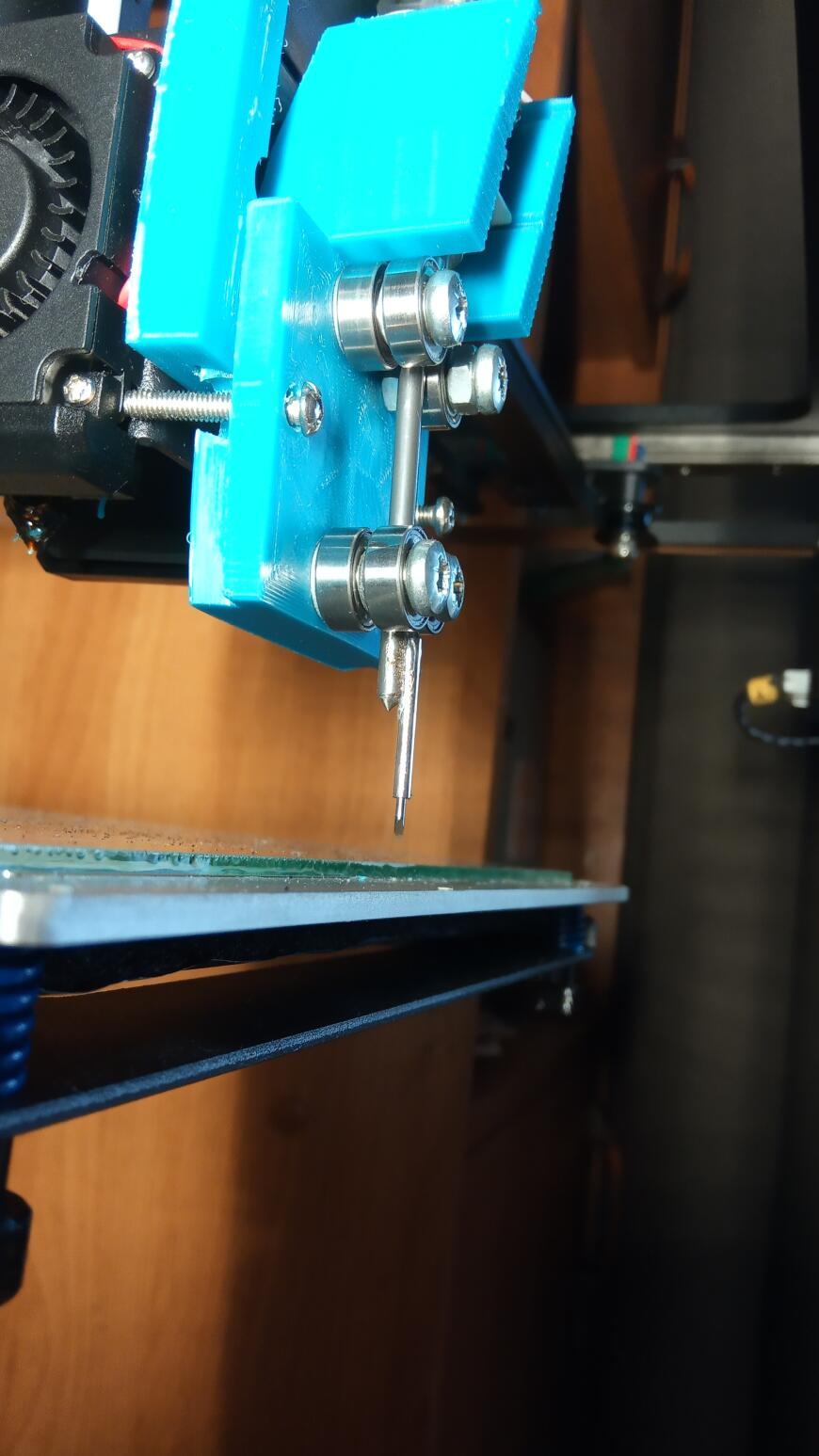

Стержень взял со старого dvd-rom, а направляйки взвешав, решил сделать из 603 подшипников.

Еще, мне оч не понравилось быстродействие переходов фрезы-чертилки в дерганий стола, чтоб поднять и опустить ее. Решено было вляпать катушку из реле и зацепить ее на вентилятор обдува. Проводки предусмотрительно вывел сбоку на будущее.

Такое решение мне очень понравилось своим быстродействием. Протестировал на обычном маркере и результатами остался доволен. Продолжил свои изыскания уже на след. день

На следующий день, я, уже купил для тестов эмали алкидную и акриловую был разочарован. Покрытия получались слишком прошчные, стальная чертилка даже будучи остро заточена просто скользила по ним. К тому же акриловую эмаль полностью не застывшую она еще и драла клочками. Вспомнил что у меня завалялись карбидные иголки для чертилок с алика, решил приколхозить их:

Да да, я знаю что не соосно, что будет прокручиваться, но на удивление ничего не прокрутилось при перемещениях ))

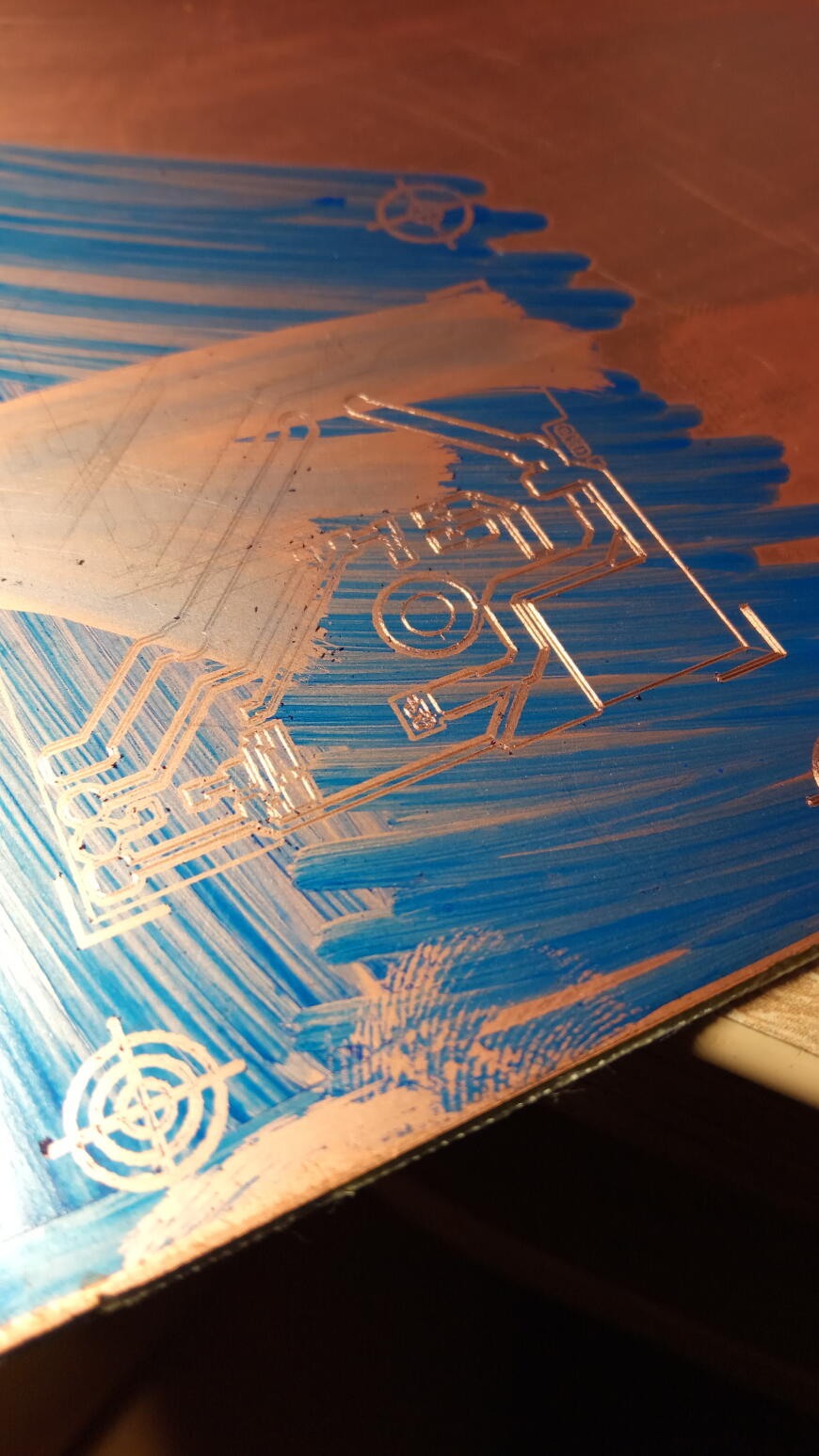

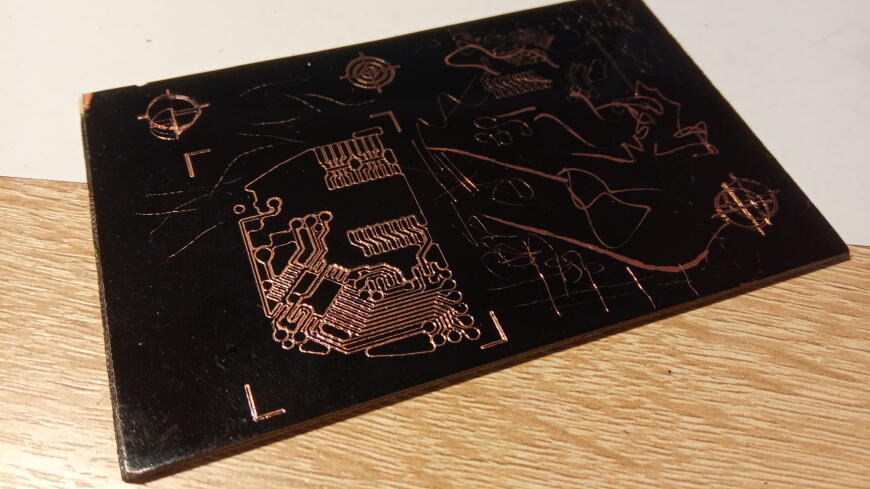

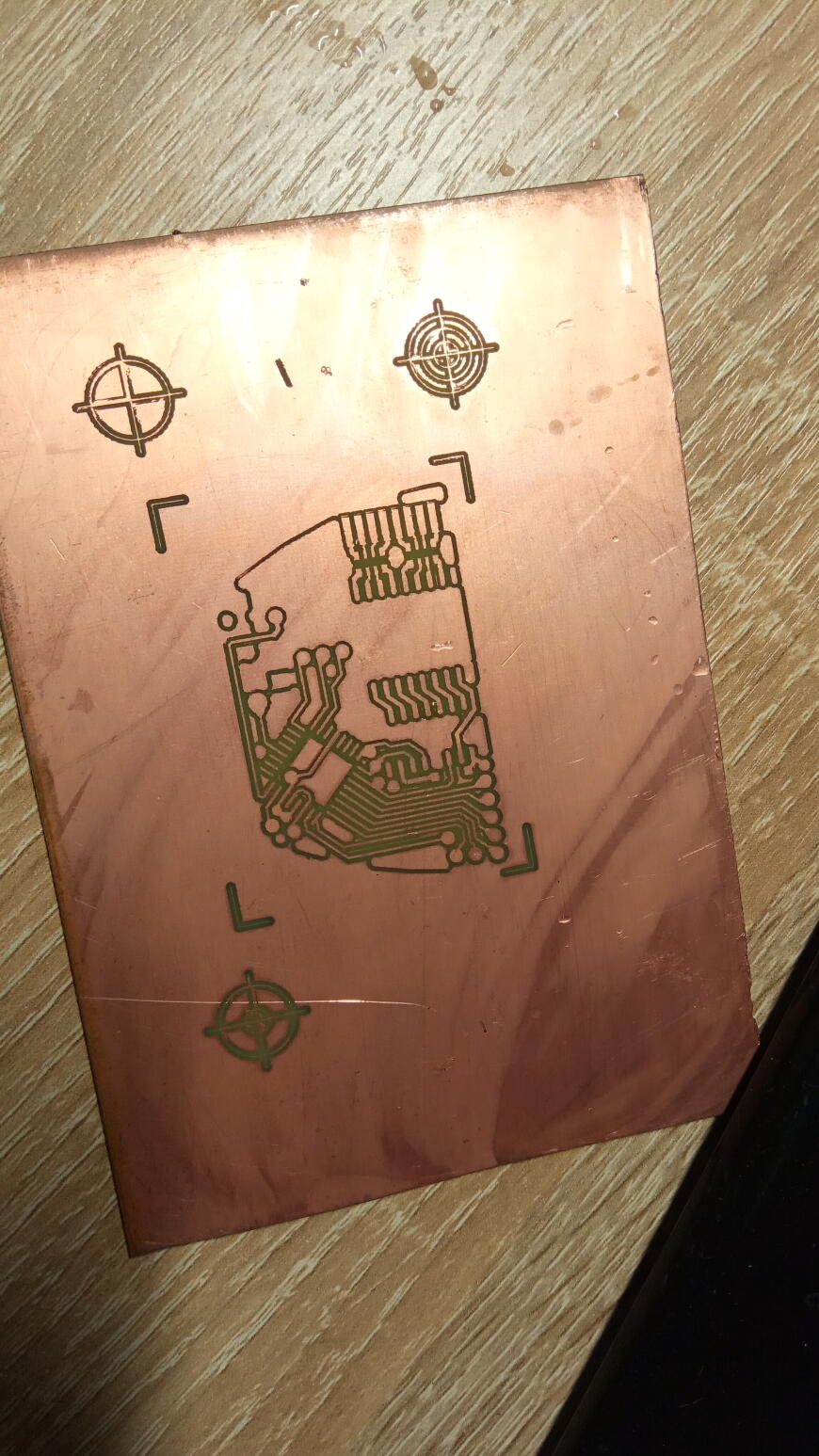

Результат не заставил себя ждать, линие получились очень четкими, осталось найти в закромах хлорное железо и попробовать вытравить

Вы когда нибудь видели гомункула хлорного железа оставленного в шкафу на два года? Я вот кристалл хлорки вижу впервые о_О

Первый вариант в пять запусков с обычным стальным наконечником удалось таки проковырять слой, но результат хреновый:

С карбидной чертилкой в один проход. Зона очистки 0.5мм. в 5 линий. Ширина дорожек под контроллер 0.2мм.

И уже разобравшись с настройками сделал два последних результата, правда пока брал платы с хлорки за кусок изоленты-повредил часть очерченого:

В целом я доволен результатами и собираюсь сделать так плату авто-питания на принтер. Все же что ни говори, но с утюгами оно конечно можно. Но у меня всегда все упиралось в принтеры. Очень быстро барабаны приходили в негодность. Да и дорожки тоньше 0.3мм уже лотерея.

Не спорю, что в сети информации на эту тему очень много и, наверное, на каждом радиолюбительском сайте есть описание ЛУТовской технологии. Но из всех этих вариантов я выбрал один, который позволяет мне делать действительно качественные печатные платы не уступающие заводским. В этом варианте нет каких-либо тонкостей способных повлиять на результат. Именно этим методом я хочу с вами поделиться.

Вообще метод изготовления печатных плат с помощью лазерного утюга не сложен. Его суть заключается в способе нанесения защитного рисунка на фольгированный текстолит.

В нашем случае защитный рисунок мы сначала с помощью принтера выводим на фотобумагу, глянцевую ее сторону. Затем в результате нагрева утюгом, размягченный тонер прижаривается к поверхности текстолита. Подробности сего действа читайте далее…

Для изготовления платы по технологии ЛУТ нам понадобится:

фольгированный текстолит (одно- или двухсторонний)

лазерный принтер

утюг

ножницы по металлу

глянцевая фотобумага (Lomond)

растворитель (ацетон, спирт, бензин и т.д.)

наждачная бумага (с мелким абразивом, нулевка вполне подойдет)

сверлилка (обычно моторчик с цанговым патроном)

зубная щетка (очень нужная вещь, не только для здоровья зубов)

хлорное железо

собственно сам рисунок платы нарисованный в Sprint-Layout

Берем в руки ножницы по металлу и вырезаем кусок текстолита по размеру нашей будущей печатной платы. Раньше я резал текстолит ножовкой по металлу, но это, оказалось, по сравнению с ножницами не так удобно, да и пыль текстолитовая очень докучала.

Полученную заготовку печатной платы хорошенько шкурим наждачной бумагой – нулевкой до появления равномерного зеркального блеска. Затем смачиваем кусочек ткани ацетоном, спиртом или каким еще растворителем, тщательно протираем и обезжириваем нашу плату.

Наша задача очистить нашу плату от окислов и “потных рук”. Само собой после этого стараемся руками нашу плату не трогать.

Подготовка рисунка печатной платы и перенос на текстолит.

Нарисованный заранее рисунок печатной платы, мы распечатываем на фотобумагу. Причем в принтере отключаем режим экономии тонера, а рисунок выводим на глянцевой стороне фотобумаги.

Теперь достаем из-под стола утюг и включаем в сеть, пускай нагревается. Свежераспечатанный лист бумаги ложим на текстолит рисунком вниз и начинаем проглаживать утюгом. С фотобумагой, в отличие от кальки, подложки от самоклейки церемониться не нужно, “елозим” утюгом до начала пожелтения бумаги.

Здесь можно не бояться передержать плату, или переборщить с давлением. После берем этот бутерброд с прижаренной бумагой и несем его в ванную. Под струей теплой воды подушечками пальцев начинаем скатывать бумагу. Далее берем в руки заготовленную зубную щетку и хорошенько проходим ею по поверхности платы. Наша задача содрать белый меловой слой с поверхности рисунка.

Просушиваем плату и под яркой лампой хорошенько проверяем.

Зачастую меловой слой сдирается с первого раза зубной щеткой, но бывает, что этого оказывается недостаточно. В этом случае можно воспользоваться изолентой. Белесые волокна налипают на изоленту оставляя нашу платку чистой.

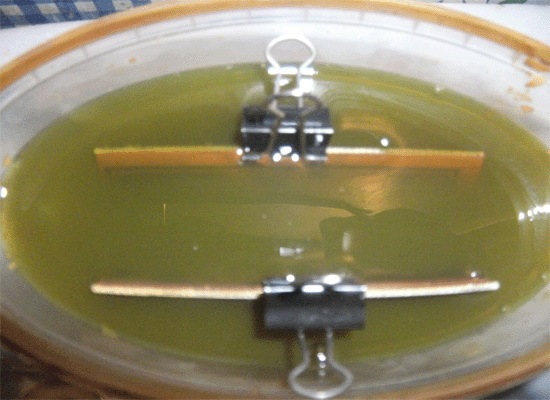

Для приготовления травящего раствора нам понадобится хлорное железо FeCL3.

Этот чудо порошок в нашем радиомагазине стоит около 50р. Наливаем в неметаллическую посудину воды и засыпаем туда хлорного железа. Обычно на три части воды берут одну часть FeCL3. Далее погружаем в посудину нашу плату и даем ей время.

Время травления зависит от толщины фольги, температуры воды, свежести приготовленного раствора. Чем горячее раствор, тем быстрее пройдет процесс травления, но в тоже время в горячей воде есть вероятность повредить защитный рисунок. Также процесс травления ускоряется при помешивании раствора.

Некоторые приспосабливают для этого “бульбулятор” от аквариума или же крепят вибромоторчик от телефона. Вытравленную плату вынимаем и промываем под струей воды. Травящий раствор сливаем в баночку и прячем под ванну, главное чтоб жена не увидела.

Этот раствор нам еще потом пригодится. Вытравленную платку очищаем от защитного слоя тонера. Я для этого применяю ацетон, но вроде как спиртом или бензином тоже не плохо получается.

Вытравленная и очищенная плата нуждается в сверловке, так как не всегда есть возможность применения поверхностного монтажа. Для сверления платы у меня припасена небольшая сверлилка. Она представляет собой моторчик типа ДПМ с насаженным на вал цанговым патроном. Брал я его в радиомагазине за 500р. Но думаю можно применить для этого любой другой моторчик, например от магнитофона.

Сверлим плату острым сверлом, стараясь сохранять перпендикулярность. Перпендикулярность особенно важна при изготовлении двусторонних плат. Кернение отверстий под сверловку нам не требуется, так как отверстия в фольге образовались при травлении автоматически.

Проходимся по плате шкуркой нулевкой, снимая заусенцы после сверловки, и готовимся к лужению нашей платы.

Я стараюсь залуживать свои платы, и делаю это по нескольким причинам:

Залуженная плата более стойка к коррозии, и через год вы не увидите следов ржавчины на вашем устройстве.

Слой припоя на печатном рисунке увеличивает толщину токопроводящего слоя, так снижается сопротивление проводника.

На предварительно залуженную плату легче напаивать радиодетальки, подготовленные поверхности способствуют качественной пайке.

Обезжириваем плату и очищаем от окисла. Воспользуемся ацетоном, а затем буквально на секунду обмакнем в раствор хлорного железа. Порозовевшую плату обильно красим флюсом. Далее достаем паяльник помощнее и, набрав небольшое количество припоя на жало, быстрыми движениями проходимся по дорожкам нашего печатного рисунка. Остается только пройтись немного наждачной бумагой по рисунку, и получаем в результате красивую, блестящую платку.

Ну что же, вот мы и познакомились со способом изготовления печатных плат своими руками в домашних условиях.

Так что создавайте свои устройства, делайте печатные платы, а технология ЛУТ будет вам в помощь.

Печатная плата – это металлическая пластина из диэлектрика. На ее поверхности находятся, так называемые, электропроводящие цепи, которые и формируют электронную схему. Такие пластинки производят на специализированных заводах. Но, радиолюбители научились сами производить данные устройства. Для этого не требуется много времени и денег.

Ранее, те, кто самостоятельно занимался созданием плат использовали, в основном, подручные средства: лаки или резаки, которые подходили для совсем простых «рисунков». Сейчас же, для переноса изображения, большой популярностью пользуется метод принтера и утюга.

Изготовление печатных плат струйным принтером

Для начала нужно запастись некоторыми вещами:

- Текстолит

- Струйный принтер

- Утюг

- Чистящее средство для очистки платы от ржавчины

- Хлорное железо

- Сверла, лучше тонкие

- Самоклеящаяся пленка

Сначала, необходимо вырезать кусок текстолита, нужного размера. Промываем его под обычной водой из-под крана и очищаем от ржавчины, с помощью любого сильного моющего средства. Пока он будет высыхать, можно приступать к заготовке. Вырезаем кусок пленки и, с помощью клея, наклеиваем ее на обычный лист А4. Это нужно для того, чтобы принтер не зажевал слишком тонкий слой пленки.

Когда клей подсохнет, можно отдирать верхний слой. На листе должна остаться только подложка.

Делаем из струйного принтера печать на платах Теперь можно приступать к основной работе. Необходимую схему можно скачать с интернета, либо создать в специальных программах. Подготовленный «рисунок» распечатываем на струйном принтере. Должны получиться четкие линии. Если изображение вышло бледным, возможно в принтере не достаточное количество тонера. Тогда, для начала, необходима заправка картриджа для принтера в Киеве.

Теперь берем утюг. Температуру лучше выставить на максимум. Так краска быстрее расплавится. На стол нужно положить фанеру, на нее любую ненужную книгу или газету, а, сверху – плату, фольгой к верху. Далее, из кусочка бинта нужно сделать небольшой валик.

Теперь берем обычный лист А4 и кладем его на плату. Прикладываем утюг на несколько секунд, чтобы плата разогрелась. Затем, к самой плате, прикладываем отпечатанную схему. За счет горячей поверхности, подложка сразу же схватится к поверхности металла. Валиком из бинта нужно все очень аккуратно разгладить, особое внимание уделяя краям. После того, как плата полностью остынет, можно отрывать от нее подложку. И, получаем результат.

Читайте также: