Какие бывают корпуса и конструкции рамы принтер

Мы уже довольно подробно рассмотрели FDM-технологию 3D-печати (Fused Deposition Modeling — послойное наплавление или моделирование методом осаждения расплавленной нити) и используемые расходные материалы, а также выяснили причины, по которым FDM-принтеры стали в настоящее время столь распространенными и популярными. Теперь пришло время познакомиться с принятой терминологией и рассмотреть составные части и особенности конструкции таких 3D-принтеров.

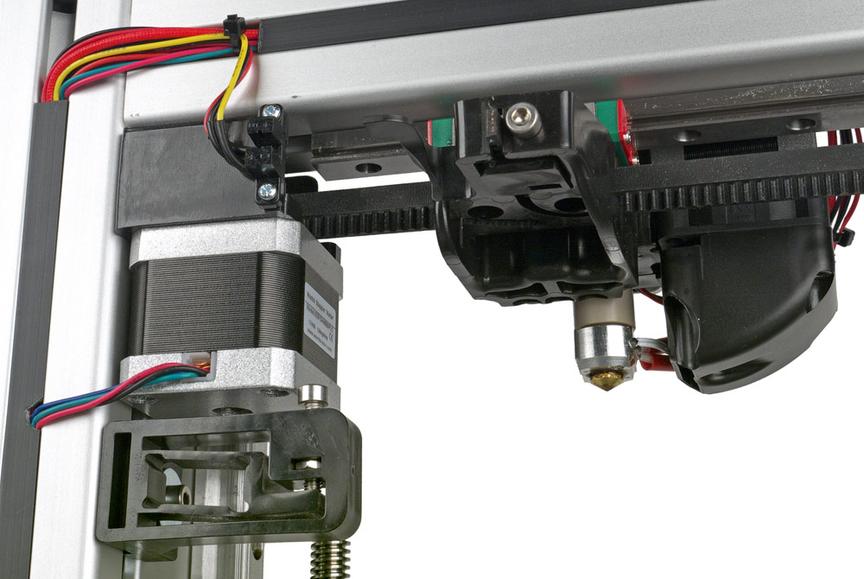

Печатающая головка: экструдер и hot-end

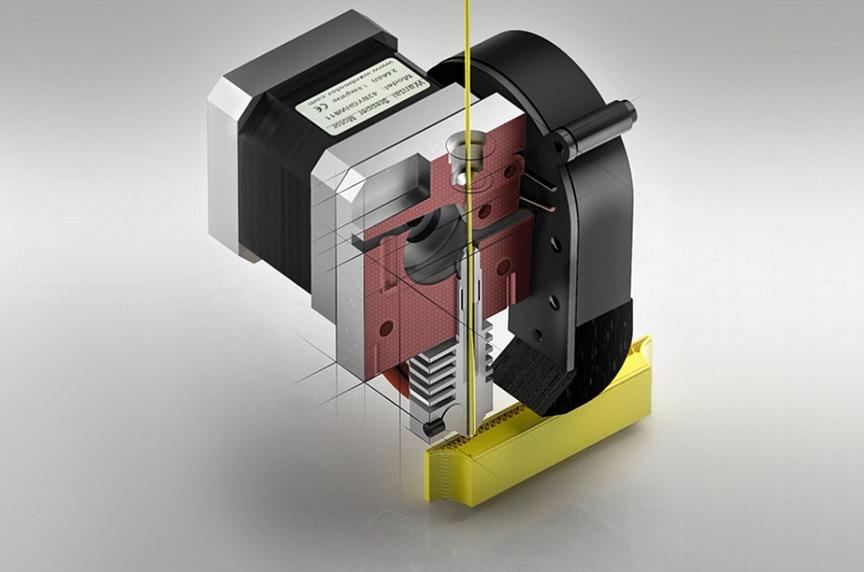

Наиболее важная часть любого принтера, будь то струйный 2D или Fused Deposition Modeling 3D, это печатающая головка. В данном случае она состоит из нагревателя, в котором пластиковая нить (иногда используется не нить, а пруток) расплавляется и затем выдавливается через сопло с отверстием малого диаметра — обычно в пределах 0,15–0,5 мм, а также механизма, обеспечивающего дозированную подачу нити в нагреватель. Подающий механизм принято называть экструдером (от англ. extrude — выталкивать, т.е. extruder — толкатель), а нагреватель с соплом называют хот-энд (hot-end; по аналогии экструдер иногда называют cold-end). Порой всю печатающую головку, включая hot-end и cold-end, для краткости называют экструдером, что не совсем правильно: экструдер лишь самая крупная часть головки.

Напомним, что нить или прутки поставляются двух диаметров: 1,75 и 3,0 мм. Экструдер может работать только с каким-то одним диаметром, который надо уточнять в спецификации принтера и учитывать при покупке расходных материалов. Для подачи нити используются шаговый двигатель и система шестеренок и валов. Управляющий двигателем контроллер обеспечивает не только нужную скорость подачи нити, но и обратное действие — ее извлечение, например, при смене материала.

Естественно, температура hot-end контролируется термистором, поэтому к этой части головки всегда подходят четыре провода: два потолще к нагревателю и два потоньше к термистору.

Трубки из PTFE или PEEK используют еще и для снижения трения между нитью и стенками отверстия нагревателя, на входе в которое пластик нити еще твердый, затем, по мере продвижения к более нагретой зоне, он проходит температуру стеклования, и лишь в области с наиболее высокой температурой переходит в расплавленное состояние. В зоне стеклования, где материал нити уже не твердый, но еще не жидкий, наблюдается высокое сопротивление проталкиванию нити, поэтому крайне желательно, чтобы трубка доходила до точки, в которой нить уже расплавлена.

Сопло считается расходным материалом: его отверстие со временем засоряется, покрываясь нагаром, и приходится либо чистить (что непросто, особенно если отверстие диаметром 0,15 мм), либо заменять сопло. Поэтому крайне желательно, чтобы сопло было не просто сменным, а еще и заменялось без особых хлопот, для чего используют резьбовое соединение. Сопла разных принтеров далеко не всегда взаимозаменяемы: шаг и диаметр резьбы могут быть разными, к тому же сама резьба на сопле может быть не только внешней, как на фото, но и внутренней.

Печатающая головка не обязательно бывает одна: есть немало принтеров с двумя головками. Они позволяют использовать при печати сразу два материала — например, один для собственно модели, а второй, легко удаляемый, для поддерживающих структур, о чем мы писали в обзоре технологий.

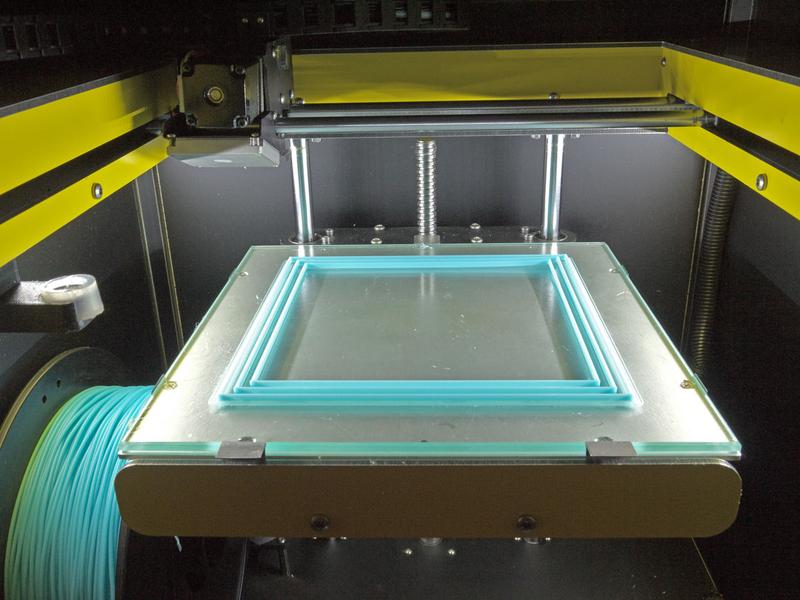

Рабочий стол

Следующая важная деталь — рабочий стол или платформа (print bed), на поверхности которой и формируется создаваемая модель. Для рабочего стола нужно обеспечить возможность достаточно точной юстировки, чтобы расстояние между его верхней плоскостью и выходным отверстием сопла по всей рабочей площади было одинаковым. С другой стороны, стол должен двигаться, поэтому к нему нужно жестко крепить конструктивные элементы, обеспечивающие перемещение. Поэтому часто платформа представляет собой двухслойный «бутерброд», к нижней части которого не предъявляется особых требований — она лишь служит для крепления таких элементов и является основой, на которой располагается юстируемая рабочая поверхность, на которой как раз и будет создаваться 3D-модель. Именно об этой части платформы мы и будем говорить далее. Добавим лишь, что в некоторых прототипах, созданных в рамках проекта RepRap, нижняя часть рабочего стола может изготавливаться из самых доступных материалов — МДФ или фанеры.

Очень желательно, чтобы крепление верхней части стола было не жестким, а подпружиненным: при этом, в частности, не так критичны небольшие ошибки в юстировке, когда в какой-то позиции зазор между выходным отверстием сопла и поверхностью платформы становится слишком малым, а то и вовсе переходит в область отрицательных величин.

В качестве материала для платформы используют разные материалы: стекло, акрил, алюминий. И почти всегда приходится решать одну из самых частых проблем FDM-печати — надежную фиксацию первого слоя модели на платформе, поскольку используемые для печати пластики плохо прилипают к алюминию или стеклу. Это решается разными способами: перфорацией платформы, нанесением покрытия, подогревом стола, а также комбинацией этих методов.

Другой распространенный вариант — синий скотч или Scotch Blue Tape на основе полипропилена, выпускаемый фирмой 3M. Вообще-то он предназначен для малярных и упаковочных работ (им, например, часто защищают глянцевые детали различных изделий), но высокая термостойкость сделала его пригодным для FDM-печати.

Для справки: артикул синего скотча 2090, а последующие цифры определяют примерную ширину рулона в дюймах: 2090-.75A — 18 мм, 2090-1А — 24 мм, 2090-1.5А — 36 мм, 2090-2А — 48 мм; есть еще 2090-CM, предназначенный для углов. Длина рулона 55 м.

Достоинство покрытия, состоящего из отдельных полос, в том, что его по мере износа или при повреждениях можно заменять частями, а не целиком.

Есть и другие варианты, включая «доморощенные» — нанесение лака для волос. Еще один материал, самоклеящаяся пленка для лазерных принтеров, использован в принтере PrintBox3D One, о чем мы расскажем в свое время.

Но даже наличие покрытия не обеспечивает должную адгезию для большинства расходных материалов, поэтому платформу приходится подогревать, для чего в ряде моделей на нижней части рабочего стола размещается электрический нагреватель — из нихромовой проволоки, или выполненный в виде печатных проводников, или даже просто в виде нескольких мощных низкоомных резисторов.

Этот нагреватель также контролируется термистором. Прогрев платформы должен быть равномерным, что может обеспечиваться достаточной толщиной самой платформы, но при этом желательно, чтобы рабочий стол нагревался достаточно быстро — не за секунды, конечно, но хотя бы в пределах минуты-двух. А такой популярный пластик, как ABS, требует подогрева до температуры свыше ста градусов, поэтому нагреватель должен быть достаточно мощным.

Подогрев стола нужен еще и для уменьшения температурного градиента между первыми из напечатанных слоев и теми, которые созданы только что. Нижние слои начинают остывать, и особенно быстро, если они соприкасаются с гораздо более массивной платформой, имеющей комнатную температуру. При этом возникают деформации, из-за которых модель может начать выгибаться, а порой и просто отрывается от стола. Поэтому подогрев желателен даже при работе с материалами, адгезия которых к поверхности стола мало зависит от температуры этой поверхности.

Отметим, что и нагреватель, и термистор располагаются с нижней стороны платформы, поэтому контролируется температура именно этой стороны, а деталь будет располагаться на верхней. Поэтому лучше не торопиться и подождать немного, чтобы платформа прогрелась целиком, особенно если она сделана из достаточно толстого материала.

Механизмы перемещения

Во время печати и головка, и платформа должны двигаться. Для этого нужны как механизмы, реализующие собственно перемещение (двигатели), так и направляющие, обеспечивающие точность перемещения.

Обычно головка перемещается по одной из горизонтальных осей, а движение по вертикали и по второй горизонтальной оси обеспечивается движением рабочего стола. Таким образом, нужны три двигателя. Как и в экструдере, используются шаговые двигатели, обычно имеющие шаг в 1,8 градуса, т.е. 200 шагов на полный оборот. Это полношаговый режим, есть еще полушаговый и микрошаговый, который и используют для повышения точности перемещения — управляющая двигателем электроника добавляет некоторое количество промежуточных шагов, причем зачастую значительное: наиболее популярные контроллеры обеспечивают деление шага двигателя на 4, 8 и даже 16 частей, и тогда полный оборот ротора двигателя будет соответствовать уже 3200 микрошагам.

Вращение роторов двигателей нужно преобразовать в поступательные движения головки и рабочего стола. Для этого используются либо системы шкивов и зубчатых ремней, либо валы с резьбой. Передача с помощью вала обходится дешевле, но она не может обеспечить точность позиционирования при высоких скоростях, поэтому чаще всего ее используют для вертикального перемещения платформы, которое происходит достаточно медленно, и лишь в дешевых моделях применяют еще и для движений в горизонтальной плоскости.

Направляющие используют цилиндрические в дешевых моделях и линейные в более дорогих. Материал, естественно, сталь, а к точности изготовления и чистоте обработки предъявляются высокие требования, потому что от этого напрямую будет зависеть точность печати.

Сложная по конструкции и прочная платформа будет иметь немалую массу, что создаст серьезную нагрузку на двигатель, обеспечивающий ее перемещение в горизонтальной плоскости (в вертикальном направлении перемещение и более медленное, и не постоянное). Двигатель будет нагреваться, из-за чего в какой-то момент могут начаться пропуски шагов и другие неприятности. Поэтому рабочий стол стараются максимально облегчить — конечно, не в ущерб прочности, скорость печати порой приходится ограничивать и принимать меры к нормализации теплового режима двигателя (например, обеспечив тепловой контакт с массивной металлической рамой).

Крайние позиции перемещения как головки, так и платформы контролируются установленными в соответствующих местах датчиками. В простейшем случае датчиком может быть механический замыкатель или размыкатель, но и точность, и надежность такого датчика не всегда достаточны, поэтому порой используют оптические (светодиод и фотодиод, в нужный момент зазор между ними перекрывается шторкой) или магнитные, на датчиках Холла.

Температурный режим модели

Есть и еще один момент, который учитывается во многих принтерах. Он связан с тем, что пластик, вышедший из сопла, застывает не сразу, а потому подвержен деформациям. Особенно это критично при наличии так называемых «мостов» — протяженных горизонтальных перемычек, имеющих опоры только по краям: нити еще не застывшего пластика неизбежно провисают, что потребует создания дополнительных поддерживающих структур, которые потом придется удалять. Но даже если «мостов» в модели нет, то может возникать заворачивание углов с малым радиусом кривизны (curling corners), а на элементах небольшого размера — оплывание предыдущего слоя, который не успел отвердеть до момента нанесения следующего.

До известной степени избежать подобных проблем можно, если принять меры к скорейшему отверждению пластика, а это можно сделать одним способом: охлаждением с помощью дополнительного вентилятора, одного или нескольких. Выбрать вентилятор несложно, есть множество моделей разного размера, предназначенных для компьютеров; управлять скоростью их вращения тоже не составляет труда, зато выбор места размещения самого вентилятора и правильного направления потока воздуха от него — это целое искусство. В этом отношении FDM-печать имеет неприятную двойственность: с одной стороны, нужно быстро охладить выдавленный из сопла пластик, а с другой — делать это нужно равномерно, чтобы одна сторона модели не охлаждалась быстрее другой, иначе неизбежны термические деформации. К тому же охлаждающий поток воздуха не должен заметно влиять на те элементы принтера, которые должны иметь постоянную высокую температуру: хот-энд и подогреваемый стол.

Поэтому FDM-принтер «боится» сквозняков, и некоторые модели даже снабжают защитным кожухом, который при домашнем использовании заодно помогает ограничить доступ детей к опасным частям аппарата. Но под кожухом образуется замкнутое пространство, подогреваемое и хот-эндом, и нагретой платформой, и работающими двигателями, и остывающим пластиком уже созданной части модели, что замедляет отверждение выдавленной нити и приводит к еще большим деформациям.

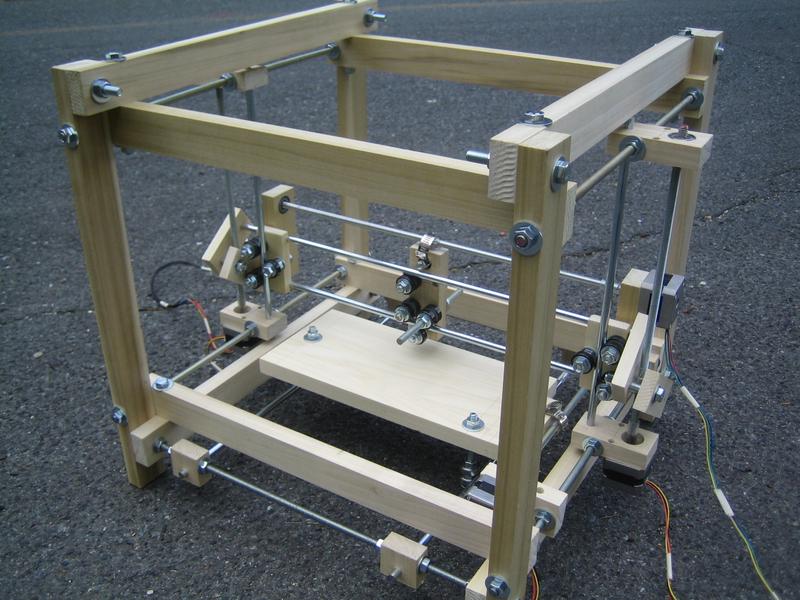

Конечно, все перечисленные компоненты должны располагаться на достаточно прочной и жесткой раме, обеспечивающей в долговременном плане сохранение геометрии и отсутствие люфтов независимо от различных неблагоприятных условий — температуры и влажности окружающей среды, а также вибраций, возникающих во время печати.

Зачастую для рамы используют недорогой алюминиевый профиль, например, используемый в качестве мебельной фурнитуры, а порой и обычные стержни с резьбой, которые можно купить в магазинах стройматериалов. Они соединяются в единое целое с помощью изготовленных из пластика муфт, хомутов и других элементов, скрепляемых гайками и болтами. Подобное допустимо лишь в самодельных принтерах, где во главу угла ставится минимальная себестоимость конструктивных элементов и их максимальная доступность в продаже.

В некоторых моделях, в том числе «заводских», рама сделана из оргстекла или фанеры, причем особо подчеркивается, что фанерные элементы сделаны лазерной резкой; конечно, никакой лазер не сделает фанеру металлом, поэтому весьма сомнительны и долговечность подобных конструкций, и отсутствие проблем при работе с такими принтерами.

Электронные блоки

Теперь переходим к управляющей электронике.

Управляет работой всех компонентов принтера контроллер, в который поступает программа на языке G-code. Она генерируется на основе подготовленного в каком-либо 3D-редакторе STL-файла, описывающего будущую модель. G-code достаточно прост для восприятия: в строчках программы содержатся команды на перемещение головки и платформы, включение-выключение нагревателей и вентиляторов, поэтому для более-менее опытного специалиста не составляет проблемы внести правку в готовый код.

Подавляющее большинство контроллеров 3D-принтеров работает на платформе Arduino, имеющей открытые архитектуру и программный код. Язык программирования основан на C/C++ и прост в освоении, а среда программирования Arduino подразумевает работу через USB-порт без всяких дополнительных программаторов.

В качестве аппаратной части Arduino с самых ранних версий использовались и до сих пор используются распространенные и относительно недорогие микроконтроллеры Atmel: ATmega32u4, ATmega328, ATmega2560, ATmega1280 и т.п., а в последних разработках применен 32bit-микропроцессор Cortex-M3 ARM SAM3U4E. В FDM-принтерах чаще встречается ATmega2560.

Для управления различными устройствами (в 3D-принтерах это двигатели, нагреватели, вентиляторы) и получения данных (с термисторов и датчиков крайних положений) используются дополнительные модули, прежде всего драйверы шаговых двигателей, способные обеспечить соответствующие выходные токи и работу в микрошаговом режиме.

Для удобства сопряжения таких модулей с платой микроконтроллера используются промежуточные платы RAMPS (RepRap Arduino Mega Pololu Shield, где Pololu — название фирмы, специализирующейся на выпуске комплектующих для робототехники). Эти платы бывают разных версий, в настоящее время самой распространенной является RAMPS 1.4 с smd-компонентами. Такая плата с одной стороны имеет группы штыревых разъемов для соединения с платой микроконтроллера, а с другой — разъемы для подключения модулей и внешнего оборудования (двигателей, нагревателей, термисторов). В результате получается единый компактный блок, который после загрузки в микроконтроллер управляющей прошивки готов работать в составе FDM-принтера.

Некоторые принтеры управляются только через компьютер (обычно через USB-порт, но встречаются модели с подключением по сети Wi-Fi), а другие имеют собственную панель управления, с помощью которой в простейшем случае можно осуществлять контроль температур по ЖК-индикатору, запускать и останавливать печать, а в более продвинутых вариантах еще и производить калибровку, загружать и выгружать пластиковую нить. Встречаются принтеры со встроенным картоводом для SD-карт или портом для накопителей USB-флэш, через которые можно загружать файл с последующей печатью модели без участия компьютера. Всё это обеспечивается «навешиванием» на микроконтроллер соответствующих модулей и, конечно, реализацией на микропрограммном уровне в прошивке.

От контроллера к печатающей головке, даже если она одна, подходит толстый пучок проводов: к шаговому двигателю, к нагревателю и термистору хот-энда, возможно — к вентилятору экструдера (при наличии). Еще один подобный пучок соединяет контроллер с рабочим столом. Конечно, можно просто стянуть провода стяжками, что и делается в самых бюджетных самодельных конструкциях, но главное: оба эти элемента постоянно перемещаются, и даже при достаточной длине пучков есть реальная опасность, что какой-то провод либо попадет в движущиеся части, либо через какое-то время просто перетрется или обломится. Поэтому эти провода укладывают в специальные гибкие оболочки, обеспечивающие свободное перемещение головки и рабочего стола, но в то же время страхующие от обрывов и замыканий.

Понятно, что принтер не будет работать без питания. Причем если для питания электронных схем зачастую вполне достаточно возможностей USB-порта, к которому обычно подключается принтер, то для двигателей и особенно нагревателей (хотя бы hot-end, если подогрев стола не предусмотрен) без блока питания соответствующей мощности не обойтись.

Поскольку процесс печати бывает очень длительным — время изготовления сложных моделей может занять 10–15 часов и более, то желательно позаботиться и о бесперебойном питании как самого принтера, так и компьютера, к которому он подключен (если, конечно, рабочие коды не загружаются с встроенного в принтер картовода). Понятно, что суммарное потребление энергии будет немалым, и подобрать ИБП, способный обеспечить работу в течение многих часов, и непросто, и дорого, но нужно хотя бы принять меры против сильных импульсных помех на линии электропитания, к которой подключен принтер, и отключить в управляющем компьютере переход в режим энергосбережения — кроме, конечно, гашения экрана.

3D-принтер — это периферийное устройство, осуществляющее 3D-печать методом послойного формирования физического объекта по заданной цифровой 3D-модели.

Современные 3d-принтеры могут печатать как различными полимерными материалами (основная доля расходных материалов), так и металлом, специализированными строительными составами, продуктами питания и био-материалами.

Также отметим, что 3д-принтеры в частности и 3д-печать в целом активно используются в образовании, робототехнике и ряде других социально-значимых и инновационно-перспективных направлений.

Виды 3d-принтеров

Классификация 3д-принтеров ведется по нескольким ключевым параметрам, основными из которых являются: применяемая технология 3d-печати; материал печати; уровень качества и стабильности размеров получаемых изделий.

В последнем случае различают домашний (настольный) 3d-принтер и 3d-принтер профессионального класса, демонстрирующий более стабильные размеры напечатанных объектов, повышенную производительность (скорость печати) и качество прототипирования. Оборудование профессионального класса активно применяется в различных конструкторских бюро (с целью создания моделей и прототипов разрабатываемой продукции или конструкций), а также для целей мелкосерийного производства широкой гаммы изделий (сувенирная продукция, индивидуализированные корпуса электроники и тому подобное).

Типовая конструкция 3d-принтера

Индустрия 3D-печати переживает в настоящий момент этап бурного роста и развития, что привело к тому, что на сегодняшний день на рынке присутствует крайне широкая и весьма пестрая гамма образцов оборудования: от любительских принтеров, собранных своими руками в единичном экземпляре из подсобных деталей и элементов, до промышленных образцов, способных создавать высокоточные копии объектов с весьма сложной геометрией.

В целом, устройство 3D-принтеров на самом деле не очень сложное. Главные проблемы при изготовлении принтеров – обеспечить точность сборки и дальнейшей точности позиционирования по всем осям для экструдера, чтобы обеспечить качество печати.

Типовая конструкция 3D-принтера печатающего по методу послойного наплавления (FDM). (Визуализация: 3D Today)

3d-принтер состоит из:

Подробнее остановимся на некоторых (наиболее важных) элементах базовой конструкции 3д-принтера [2] .

Экструдер (печатающая головка) 3d-принтера

В частности, имеются образцы оборудования оснащенные сменными соплами различного диаметра. Также есть варианты принтеров с двумя экструдерами в конструкции. Такие образцы способные печатать двумя цветами или осуществлять печать поддержек растворяемым пластиком PVA или HIPS.

Рабочий стол 3д-принтера

Стол может быть как нагреваемым, так и без такового. Для калибровки стола применяются либо автоматические приводы (автоматическая калибровка) или подпружиненные болты (ручная регулировка). Покрыт обычно стеклом, хотя есть варианты 3д-принтеров и с перфорированной платформой. Для нагреваемого стола еще добавляется и нагреваемый элемент.

Обслуживание данного элемента конструкции заключается в его калибровке и регулярной чистке поверхности.

Электроника и управление

Плата управления может находиться в корпусе. Большинство 3d-принтеров имеют плату на основе RAMPS. Но есть и варианты со своими решениями. Обычно достаточно проверять работает ли кулер охлаждения (если он необходим в данной конструкции).

Что касается экрана управления 3д-принтером, то он, следует отметить, присутствует отнюдь не на всех моделях данной категории оборудования. Обычно он есть там, где есть возможность печатать с SD карты.

Принцип работы 3д-принтера

Как уже было замечено, на сегодняшний день в индустрии насчитывается уже несколько подвидов методов 3д-печати, а также весьма обширный набор соответствующего оборудования и конструкций.

Для того, чтобы рассмотреть принцип работы 3d-принтера обратимся к его ключевому элементу (головке экструдера) и методу объемной печати, использующей пластиковую нить.

![Процесс 3д-печати - работа экструдера (3dp wiki mplast.by)]()

Процесс 3д-печати:

Нить (филамент) поступает в печатающую головку (экструдер), после чего осуществляется разогрев нити до ее жидкого состояния. Далее полученная масса выдавливается через сопло экструдера. При этом шаговые двигатели с помощью зубчатых ремней приводят в движение Экструдер, который перемещается по направляющим в заданном направлении и наносит пластик на платформу слой за слоем согласно заданной модели. [3]

Технология 3d-печати с одной стороны еще находится на этапе своего зарождения и становления, с другой стороны базируется на весьма проработанных технологических решениях из ряда других областей (в частности, экструзии полимеров). Данные обстоятельства в совокупности с развитием интернета, значительно ускорившего и упростившего обмен информацией в мировых масштабах, привели к тому, что теми или иными успехами в области разработки, конструирования и производства оборудования для 3d-печати могут похвастаться очень многие компании по всему миру.

Ведущие производители:

В общем и целом свое разработчики и (или) производители 3д-принтеров имеются практически в каждой цивилизованной стране мира. По различным оценкам экспертов и аналитиков, на сегодняшний день в мире можно купить 3d-принтер по меньшей мере от 300 компаний.

В Европе (как можно заметить из приведенного выше списка) центральное место занимают немецкие, голландские и итальянские компании, что вполне коррелирует с тем какое место на международном рынке занимают местные компании-производители оборудования для переработки полимеров. Также заметное место на мировом рынке аддитивных технологий занимает и Великобритания, где по разным оценкам насчитывается как минимум 15 компаний, разрабатывающих и изготавливающих оборудование для объемной печати.

В Азии безусловным лидером рынка выступают китайские компании. Однако и кроме них здесь есть заметные игроки и из других стран региона: Индия, Япония, Южная Корея, Тайвань и даже Таиланд и Гонконг.

На постсоветском пространстве безусловным лидером по количеству отраслевых компаний, работающих в области разработки и изготовления 3d-принтеров и вспомогательного оборудования, выступает Российская Федерация, на территории которой (по различным оценкам) уместилось по меньшей мере 36 предприятий, главные из которых представлены выше. Также следует отметить, что свое отраслевые фирмы имеются в Украине, Беларуси, Литве и Латвии.

Узнать больше про 3d-принтер:

Также, для получения более полной картины по тематике 3д-печати в целом и 3д-принтеров в частности рекомендуем воспользоваться поиском по сайту (вверху страницы).

ЗАЧЕМ ПОКУПАТЬ У НАС?

|  |

Компания "Техно Принт 3D" существует и активно развивается уже более трех лет. За это время десятки компаний доверили нам свой бизнес. Если Вы зашли на наш сайт, значит у Вас есть интерес к 3D-технологиям, стремление к развитию и внедрению современных тенденций, а значит Вы любознательны, молоды и активны. Мы являемся официальным поставщиком 3D оборудования самых популярных брендов. На нашем сайте мы подобрали только самое лучшее оборудование и расходные материалы. У нас Вы получите предложение на любой Ваш запрос и под любую специфику (большой объем камеры построения, точность, скорость, универсальность. ). И всегда по самым лучшим ценам!

Ultimaker 3 Extended является самым надежным 3D принтером c технологией двойной экструзии. Он популярен как в профессиональном, так и в домашнем использовании. С легкостью печатает сложные геометрические модели благодаря своей уникальной системе подъема сопел экструдера. Оснащен бесшумными радиальными вентиляторами. Новая система хотэндов - "Print Core".

Самый популярный SLA 3D принтер.

Машина оснащена мощным оптическим модулем и лазером, мощностью 250 мВТ, который управляется гальванометрами изготовленными по индивидуальному заказу FormLabs.

Профессиональные 3D принтеры нашедшие себе применение практически во всех возможных областях. Оснащаются современным, "умным" экструдером, приостанавливающим печать, когда заканчивается пластиковая нить.

Уникальная в своем роде, независимая система двойной экструзии "IDEX" и экструдеру "SigmaHotEnd", позволяет печатать двумя различными материалами или цветами. Печатные головки расположены отдельно друг от друга, что позволяет им работать независимо.

Поводом для написания данной статьи послужила статья “Я хотел купить недорогой 3D-принтер, но посмотрел YouTube и расхотел”, в конце которой автор просит ответить на несколько вопросов. Попробую ответить с точки зрения своего семилетнего опыта 3D-моделера и 3D-печатника. Для начала небольшие предостережения.

В данной статье не будет советов: “Покупайте принтер производителя Х - он хороший, а производителя Y - не берите ни в коем случае”, только общие рекомендации.

Классификация принтеров неформальная, принятая в отечественном сегменте печатников.

Все написанное основано на личном опыте автора и является его личным мнением.

Если данные предостережения вас не пугают - добро пожаловать под кат.

Для начала представлюсь: меня зовут Максим и первый принтер я купил в далеком 2013 году. Это был китайский клон Makerbot 2 с веселым названием "Migce Cuble".

Фотография из личного архива

В рунете информации по 3D-печати почти не было, только одна тема на “Робофоруме” и несколько разрозненных статей про то, какая это крутая штука - 3D печать, так что для освоения приходилось много гуглить на английском, придумывать свои костыли и глубоко вникать в физику и технологию работы принтера. Надо отдать должное, в англоязычном сегменте тогда шло активное освоение данной технологии и попадались интересные статьи типа “Подбор типа насечек подающей шестерни экструдера под конкретный тип пластика” или “Определение оптимальной температуры печати с помощью тензодатчика, установленного на экструдере”. С тех пор прошло 7 лет. Я успел освоить моделирование, собрать принтер с нуля, немного побыть модератором “3D Today”, поработать фриласером в области моделирования и печати, организовать кружок прототипирования для детей и вывести его на российский уровень. Из последних достижений: поволонтерствовал координатором по снабжению пластика в проекте “Мейкеры проти ковид”. Многое поменялось за это время, в том числе и принтеры в моем домашнем зоопарке. Одно осталось неизменным - вопрос: “Что мне купить в качестве первого принтера?”.

В настоящее время в домашних условиях в основном используются два типа принтеров: печатающих по технологии FDM (FFF) - послойного наплавления пластика, подающегося в виде прутка и SLA (LCD) - печать фотоотверждающим полимером. Технология FDM более распространена, из-за более низкой стоимости оборудования и расходников, но за последние годы цены на LCD принтеры и смолы для печати значительно снизились и фотополимерная печать по себестоимости и уровню вхождения почти сравнялась с FDM печатью.

SLA и FDM

Честно скажу, SLA-печатью я почти не занимался и LCD-принтера до сих пор нет в моем домашнем зоопарке (но скоро может появиться), поэтому речь пойдет в основном о FDM принтерах. Их можно разделить на 3 основных категории по типу механики:

Дрыгостолы - принтеры со столом, подвижным по горизонтали. Пожалуй самая распространенная модель принтера. Отличается низкой себестоимостью комплектующих, простотой сборки и настройки, за что любима китайцами и печатниками. К недостаткам относится сложность создания закрытого корпуса и печати тонких высоких деталей, которые начинает шатать по мере увеличения высоты, особенно если деталь печатается из гибкого пластика типа TPU.

Типичные дрыгостолы

Кубики - принтеры в которых стол ездит по вертикали. Себестоимость таких принтеров выше, также как и требования к прямоте рук при сборке и настройке. Но правильно сконструированный кубик обеспечивает более высокую скорость печати при сохранении ее качества. При этом конструкцию принтера очень легко сделать закрытой, что позволяет печатать инженерными пластиками типа ABS и Nylon. Этот тип конструкции часто применяется в принтерах полупромышленного и промышленного класса. Некоторые производители умудряются запихать дрыгостол в корпус кубика, но особых плюсов для печатников это не приносит.

Типичные кубики

Дельты - принтеры с, так называемой, дельта-кинематикой, когда печатающая головка, с помощью системы тяг крепится к кареткам, перемещающимся по вертикальным направляющим. Себестоимость механики таких принтеров сравнима с себестоимостью дрыгостолов. Могут печатать на очень высоких скоростях. Но очень требовательны к правильности выдерживания размеров, прямоте рук при сборке и настройке, и скорости работы “мозгов” из-за сложных математических расчетов траектории перемещения головки.

Категорически не рекомендуются в качестве первого принтера, хотя повсеместное применение датчика уровня стола несколько снижает требования к прямоте рук при настройке и работе.

Типичные дельты

По доступности на рынке тоже можно выделить 3 основных категории:

Китайцы (дешевые китайские принтеры) - почти всегда конструкторы, даже если приходят в собранном состоянии.

К плюсам можно отнести низкую стоимость, широкую распространенность и унифицированность, что позволяет докупать вышедшие из строя детали в ближайшей радиобулошной или на известных китайских сайтах. Популярные модели собирают вокруг относительно большое количество пользователей, которое активно делится наработками в области самостоятельного ремонта и доработки данного типа принтеров. Самые ходовые модели, скорее всего будут печатать прямо “из коробки”, но потребуют доработок при более-менее долговременной эксплуатации.

К минусам относятся качество комплектующих/сборки и необходимость доработки данных принтеров для получения приемлемого качества/скорости печати. Рекомендуется брать модели, уже сформировавшие вокруг себя большое сообщество. Это означает, что большинство недостатков уже выявлено и существуют типовые недорогие методы их решения.

КИТы (наборы для сборки в основном отечественного производства) - гуглятся по словам “ZAV”, “UlTi”, “Ультумбочка” и т.д. Обычно представляют собой набор для сборки фанерного кубика. В последнее время появляются варианты с металлическими корпусами. Поставляются в разных вариантах - начиная от комплекта для сборки корпуса с напечатанными деталями, заканчивая полностью готовыми собранными изделиями.

К плюсам можно отнести достаточно хорошую инженерную проработку, возможность самому подобрать комплектующие для механической и электронной частей и сделать принтер полностью под свои требования. При хороших комплектующих обеспечивают быструю, стабильную и качественную печать. По цене выходят несколько дороже китайских принтеров, но дешевле полупрофессиональных принтеров отечественных или европейских/американских производителей.

К минусам можно отнести приличные затраты времени на сборку и ожидание комплектующих, если вы решите сэкономить и самостоятельно заказать эти комплектующие у разных продавцов и собрать из них принтер. При сборке требуют прямых рук.

Заводские принтеры (полупрофессиональные принтеры отечественных или американских/европейских производителей). Моделей очень много, конструкции самые разные.

Плюсом данного класса принтеров является печать с приемлемым качеством “из коробки”. В довесок вы получаете надежность в эксплуатации и гарантийную поддержку от производителя.

Основной минус - цена. Часто непонятно от каких факторов зависит. Можно купить высококачественный принтер относительно занедорого, а можно задорого взять что-то непонятное. Второй минус - наличие специфических решений, несовместимых с популярными решениями на рынке: это могут быть сопла со своим шагом резьбы, особые вентиляторы, электроника, ремни и даже слайсеры. Некоторые требовательны к качеству пластика, встречаются модели, работающие только на чипированных катушках.

Теперь, когда мы определились с классификацией принтеров можно приступать к процедуре выбора принтера для себя, любимого. Если вы загорелись покупкой 3D-принтера - сначала определитесь для чего вы его собираетесь брать, от этого зависит тип и комплектация принтера. Разберем несколько типовых ситуаций:

Хочу что-нибудь для себя и семьи делать - если не планируете печать изделий из инженерных пластиков, выдерживающих приличные нагрузки и температуры - хватит китайского дрыгостола или кубика. При наличии бюджета и желании разобраться как работает принтер до начала, а не во время печати можно посмотреть в сторону отечественных наборов для сборки - с ними можно получить лучшее качество и безболезненно перейти на инженерные пластики.

Ничего не умею делать руками, но надо. Поэтому хочу принтер, который за меня все делать будет - в этом случае лучше смотреть на полупрофессиональные принтеры. Если бюджета не хватает - можно посмотреть бывшие в употреблении или заказать сборку отечественного набора - обычно производители предлагают такую услугу через посредников. При заказе сборки - смотрите на наличие опыта и положительных отзывов, бывают нюансы.

Хочу на продажу печатать - ферма из однотипных принтеров, в зависимости от бюджета. Если нет бюджета, но есть ресурсы на регулярную настройку/ремонт - можно даже из китайских дрыгостолов. Дополнительно - принтер с большой областью печати, принтер с закрытым корпусом и нагреваемыми столом для печати инженерными пластиками, SLA/LCD-принтер для печати изделий с высокой степенью детализации.

По работе или дома возникает необходимость разработки и печати корпусов и деталей. Если планируются только прототипы небольшого размера - LCD-принтер, если функциональные изделия - закрытый кубик с возможностью печати инженерными пластиками.

Дети подрастают, а это технология будущего, хочу, чтобы освоили - посмотрите, какие принтеры используются на соревнованиях по прототипированию в вашем регионе. Возьмите такой-же. Можно бывший в употреблении.

Хочу фигурки для настолок делать, мелочи красивые для дома - LCD-принтер.

Хочу разобраться, что за технология и как это вообще работает - набор для сборки отечественного производителя. Пока собирать будете - как раз разберетесь.

Денег вообще нет, но печатать хочется, буду сам с нуля собирать - получится лучше и дешевле китайцев. Как не странно нет. Стоимость комплектующих с али выйдет дороже принтера с али. Конечно если есть станочный парк, умение им пользоваться, набор железа, валов и электроники валяющийся в углу мастерской, то может выгореть. Есть варианты построения принтеров из досок и мебельных направляющих, но качество печати у них, мягко говоря, хромает. Например, постройка принтера, изображенного ниже, обошлась его автору по его словам в 80-90 долларов.

Если хотите полностью с нуля собрать свой принтер, то лучше отнеситесь к этому, как к отдельному хобби и смиритесь, что получится не сильно дешево. Ну или посмотрите в сторону бывших в употреблении принтеров.

Вообще не знаю зачем мне принтер, но попробовать хочется - китаец или отечественный набор для сборки. Можно бывшие в употреблении. Если не зайдет - всегда можно перепродать.

С типом принтера определились - на что смотреть в первую очередь при покупке?

Во первых - на жесткость конструкции - именно от нее зависят точность и скорость печати. Именно в направлении усиления жесткости будут направлены ваши первые доработки китайского принтера, так-как материал “сталь пластилин 3 (с)” для китайцев считается непозволительной роскошью. В случае покупки отечественных КИТов ситуация чуть получше.

Во вторых - если принтер будет стоять в квартире - “бесшумные” драйвера для шаговых двигателей. 3D-печать процесс не быстрый и наличие постоянной достаточно громкой жужжалки под ухом надоедает.

В третьих - наличие подогреваемого стола и простота доработки до корпуса закрытого типа. Со временем придет желание (необходимость) печатать ABS, а на открытом дрыгостоле это сделать проблематично.

В четвертых - наличие хорошей системы обдува пластика тоже немаловажно.

В пятых - при выборе принтеров с механикой CoreXY, H-Bot или Delta сильно желательно наличие 32-битной платы управления, или столкнетесь с замираниями (фризами) на высоких скоростях печати.

В шестых, седьмых, и т.д - в конструкциях принтеров много нюансов. Если что-то непонятно - не стесняйтесь спросить у сообщества.

Со временем его возможностей перестанет хватать - тогда можно перейти на более серьезные САПР. На мой взгляд печатник должен владеть двумя типами редакторов - твердотельником для моделирования технических изделий (САПР) и полигональником (Blender и т.д.) - для моделирования художественных, но многие печатники считают это избыточным и осваивают, только один.

На этом пожалуй закруглюсь - статья и так вышла достаточно объемной, если есть вопросы - с удовольствием отвечу на них в комментариях или в отдельной статье. Сразу говорю - на вопросы типа: “что лучше: летающий медведь 5 или ендер 3” отвечать не буду - на эту тему уже сломано немало копий на профильных ресурсах, смысла повторяться не вижу.

Среди любителей пространственного моделирования наибольшее распространение находит FDM-технология. Могут использоваться разные модели печатающих устройств, но конструкции 3D-принтеров любого производителя имеют много общего. Это позволяет выделить характерные структурные особенности такого оборудования.

Конструкция 3D-принтера

По своей сути 3D-принтер представляет собой небольшой станок с ЧПУ. Его основные детали собираются на раме, помещенной в корпус. Управление исполнительными механизмами невозможно без промежуточного блока — управляющего контроллера, который подает понятные для устройства команды со специальным G-кодом. Можно выделить основные элементы конструкции, обеспечивающие работу принтера.

Шаговый двигатель

Рабочий орган (печатающая головка) для формирования пространственной детали должен двигаться по трем осям (X, Y, Z) в определенной последовательности на заданное расстояние. Равномерное и точное перемещение обеспечивают шаговые электродвигатели. Их должно быть не менее 3 (по одному на каждую ось). Наиболее часто используются полношаговые моторы, формирующие шаг 1,8° (200 шагов на полный оборот).

В станках с повышенной точностью перемещения могут устанавливаться полушаговый и микрошаговый двигатели. В первом варианте предусматривается перемещение на 0,9°, т. е. 400 шагов на полный оборот. В микрошаговых двигателях каждый полноценный шаг может делиться на 4, 8 или 16, а полный оборот в результате содержит до 3200 микрошагов.

Стандартные шаговые двигатели рассчитываются на электропитание 4, 8 или 12 В. Наибольшее распространение получили электродвигатели NEMA 17 размером 1,7 × 1,7 дюйма (43,2 × 43,2 мм). Могут применяться и двигатели меньшего размера (например, NEMA 14). Для преобразования вращательного движения ротора в поступательное используется система шкивов, приводимых в движение зубчатыми ремнями или с помощью валов, на которых имеется резьба.

Экструдер

Рабочим органом принтера является экструдер, или печатающая головка. В его задачу входит расплавление пластика и подача его через сопло в рабочую зону. Состоит экструдер непосредственно из термоголовки и механизма подачи материала. Исходный материал используется в виде филамента диаметром 1,75 или 3 мм. Для его дозированной подачи обычно устанавливаются шаговый двигатель и система валов и шестерней.

Нить направляется в алюминиевую головку с нагревателем, обеспечивающим разогрев массы в диапазоне от 160 до 280–300 °С в зависимости от применяемого пластика. Наибольшая температура поддерживается возле сопла, через которое расплав подается для печатания. Размер отверстия сопла может составлять от 0,2 до 0,5 мм. Возможность полноценного контроля режима разогрева обеспечивают вентиляторы и встроенные «тепловые барьеры» в виде прокладок из термостойких полимеров с пониженной теплопроводностью (тефлона, фторопласта и т. п.).

Важно! Обычно принтер снабжается одной печатающей головкой. В некоторых моделях для подачи разных материалов устанавливается 2 экструдера.

Печатная платформа

Для печатания деталей на принтере необходима рабочая зона, т. е. печатная платформа (поверхность), или рабочий стол. Его характеризуют такие важные нюансы:

- Размер платформы определяет максимальные размеры формируемой детали. Чаще всего площадь рабочей зоны составляет 140–220 см 2 .

- Подогрев. Для ряда полимеров (например, ABS) требуется предварительный нагрев рабочей поверхности. С учетом этого выпускаются принтеры без разогрева рабочего стола (для PLA) и универсальные установки для любого пластика. В последнем случае платформа оборудуется достаточно мощным нагревателем, способным довести температуру ее поверхности свыше 100 °С.

- Рабочий стол выполняется из алюминия или стекла. Эти материалы обеспечивают равномерный прогрев и гладкость.

- Для увеличения адгезии полимера к платформе, ее поверхность покрывается специальной пленкой. Наибольшее распространение нашли: капрон, полиамиды, синий скотч (Scotch Blue Tape).

Важно! Помимо указанных особенностей важнейшим элементом является система юстировки стола. Она обеспечивает точную установку поверхности по горизонтали при проведении калибровки.

Линейный двигатель

Основной привод, или линейный двигатель, определяет скорость печати и производительность оборудования. От него зависит подача пластика, а также движение детали. Для привода применяются высокоточные стержни по каждой оси. На них устанавливаются подвижные пластиковые или бронзовые втулки (шарикоподшипники). При помощи основного привода задаются начальные координаты при настройке аппарата и проведении калибровки.

Датчики

Обязательный элемент контроля работы 3D-принтера — концевые датчики, или фиксаторы. Они призваны обеспечить удержание перемещений рабочего органа в пределах рабочей зоны. Наиболее часто применяются простые концевые датчики типа EndStop. Они должны предупредить о приближении головки к границам поля. Нужны они и при установке начала координат по всем осям. В простых моделях в качестве фиксаторов применяются простейшие датчики нажимного типа. Для более точного контроля используются оптические устройства.

Все детали принтера закрепляются на раме. Она должна обладать достаточной прочностью, а места крепления не расслабляться при вибрации, возникающей во время работы двигателей. В качестве материала рамы используется высокопрочный полимер, но наибольшая прочность достигается при применении алюминиевого профиля. Крепление деталей осуществляется с помощью винтов и гаек, муфт и хомутов. В самодельных конструкциях нередко используется фанера.

Конструкция 3D-принтеров достаточно проста, что позволяет собирать их своими руками. В современных моделях производители добавляют элементы контроля качества, что несколько усложняет структуру и ведет к удорожанию. В целом при изготовлении принтера важно обеспечить точность сборки и возможность верной калибровки по всем осям перемещения, что и обуславливает качественную и надежную его работу.

Читайте также: