Как сделать пластик для 3д принтера из бутылок

Как вы знаете, мне очень интересна тема переработка пластикового мусора во что-то полезное. Поэтому я регулярно просматриваю различные материалы на эту тему. И вот сегодня у одного из самодельщиков на Ютубе вышел новый ролик о том, что у него получилось сделать пруток для 3D-принтера методом экструзии.

И этот ролик показался мне настолько интересным, что я решил поделиться им с вами. Попутно, сделать бесплатную рекламу каналу этого гениального, на мой взгляд, мастера. Его зовут Виталий Богачёв . Я регулярно смотрю его ролики, и узнаю из них много нового. Надеюсь, вам будет также интересно, как и мне.

Итак, в чем же суть его метода?

Первым этапом нужно сплавить пластиковые бутылки в духовке и дать этому расплаву самостоятельно остыть, чтобы он кристаллизовался. Автор метода нарезал порядка 30 бутылок и поставил их в духовку, прогретую до температуры 180 градусов , и оставил их там, на 2 часа .

Затем, он наломал этот кусок спекшегося пластика на небольшие части, которые вы видите на фото. А после этого, он размельчил их в дробилке на более мелкую фракцию. Благодаря тому, что пластик находился в таком стекловидном состоянии, он лучше поддавался дроблению, из него вышла вся лишняя влага, и далее он лучше будет поддаваться переплавке.

Далее, автор метода засыпал дробленый ПЭТ-пластик в свой самодельный вертикальный экструдер. Он представляет из себя металлическую трубу, внутри которой вращается шнек, сделанный из сверла. Вращается данный шнек, при помощи шагового двигателя. А в нижней части экструдера установлено сопло, на которые установлены два нагревателя от 3D-принтера.

После выхода из сопла, расплавленный пластик попадает в таз с холодной водой, который расположен на вращающемся столе. На фото виден не растаявший снег. Но для начала работы данного агрегата, снег должен окончательно растаять, чтобы пруток не зацеплялся за куски снега.

Это очень важный этап изготовления прутка, т.к. пластик надо максимально быстро охладить, чтобы он перешел в аморфное состояние и стал прозрачным и гибким, чтобы его можно было в дальнейшем использовать для 3D-печати.

Вот такой пруток у Виталия получился. Он пока не идеально ровный, но уже вполне пригодный для печати. Автор обещает еще поработать над тем, чтобы сделать пруток более ровным и более стабильным по диаметру. Но даже такой результат, это уже огромный успех. И я бы сам не отказался от такого аппарата.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Вот и пришло время второй статейки

Постараюсь написать про всё что удалось узнать в результате экспериментов.

1) Различие бутылок

Как оказалось бутылки отличаются не только физически, но и по свойству пластика из которого они сделаны.

Чем больше объём бутылки, тем тоньше у неё стенка, для пивной 3л, она составляет 0,25мм, в то время как у бутылки объёмом 1,5л она составляет примерно 0,4мм

С одной бутылки 1,5л выходит около 15г ленты

Самый жёсткий пластик у голубых бутылок (вода/минералка), при этом он самый текучий в расплавленом виде.

Белые и зелёные мягче, пластик более густой.

Пластик от пивных бутылок самый вязкий, в расплавленом виде примерно как абс, при этом пожалуй самый мягкий из всех.

2) Самый лучший бутылкорез

Перелопатив весь интернет, я нашёл самый лучший бутылкорез, который очень легко режет, а самое главное точно, ширина полосы плавает не более чем на 0,1мм, а минимальная ширина полосы которую я отрезал, была всего 0,5мм

Фото оригинального устройства, ссылку на сам сайт давать не буду, кто захочет, тот сам найдёт через поиск.

У меня по сути тоже самое, только я применил подшипники с фланцем, который удобно затачивать.

3) Сушка наше всё!

сушить пэт нужно обязательно и очень хорошо, ибо в расплавленом виде влага действует как катализатор, пэт при этом теряет свои свойства, так бы происходит образование пузырей, при большом содержании влаги из экструдера лезет уже пена.

В конечном варианте сушу так : мотки ленты ложу в стекляную банку с силикагелем, закрываю крышкой и ставлю на батарею отопления.

Пример печати лентой без сушки

Для пэта очень важна температура на выходе из сопла, пластик должен быстро остыть до температуры ниже 70 градусов, иначе он кристаллизуется и почти полностью теряет прочностные свойства.

Печатать нужно на почти холодном столе (можно и на совсем холодном), я ставил температуру стола 35 градусов

Усадка у пластика низкая, как абс по углам не отходит от стола.

Стол покрываю абс соком, он к нему нормально липнет, другие варианты не пробовал.

Температура экструдера считаю оптимальной в 265 градусов, может отличатся в зависимости от типа бутылки и скорости печати.

5) Подающий механизм

Для печати простой лентой, на подающий ролик был надет кусок резинового тонкостенного шланга, пбо пэт очень хорошо скользит по латуни и как бы не зажимал пружину, ролик всё равно скользит по ленте.

Прижимной ролик с жёлобом заменён на обычный подшипник того же диаметра.

Быстро печатать лентой не выйдет, всё таки она довольна нежная, и быстро заталкивать её в экструдер не выходит.

Так же толщина ленты довольно сильно меняется, как в пределах одной бутылки, так и от бутылки к бутылке.

Приходится брать ту часть бутылок которая имеет одинаковую толщину стенки.

Требуется доработка экструдера, печатать выйдет только если подающей непосредственно стоит на голове (боудены в пролёте).

Длинна ленты у нас ограничена, большие изделия не напечатать.

7)Производим полноценный пруток!

Начал я с того что выточил новое сопло на экструдер, на его конце термобарьер и фланец под радиатор, что бы пластик застывал ещё в самом сопле.

Идея оказалась провальной, пластик просто застревал, не смотря на то что сопло сделано внутри в виде обратного конуса и было за полировано.

Давление расплава не хватало что бы выталкивать готовый пруток.

На тот момент я уже сильно устал и честно сказать желания продолжать у меня было очень мало, но после небольшого отдыха я всё же продолжил.

В своих постепенно истекающих запасах хлама был найден редуктор дворником трактора мтз :)

Как оказалось на него по креплению просто чудесно встаёт имеющийся у меня шаговый двигатель от принтера роботрон, формата нема 23

С помощью самодельного токарника к нему была приделана шестерня от того же роботрона, теперь она работает как вытяжной ролик.

Смонтировано всё на высококачественной доске от кровати, вытяжной механизм подключен к станку в место оси Z.

Подобрав скорость на входе/выходе и температуру, удалось получить очень интересный пруток, главная его особенность в том, что лента при его изготовлении, не плавится, а как бы спрессовывается и спекается.

Благодаря этому, удалось избежать кристаллизации, полученный пруток имеет диаметр чотко 1,8мм (такое было сверло).

Производительность пока не высокая, примерно 6см готового прутка в минуту, с другой стороны, за процессом следить не нужно, включил и пусть там себе жужит как говорится.

Данный пруток можно спаивать до неограниченной длинны, можно использовать на обычном принтере без каких либо переделок, по идее и с боуденом должно нормально ладить.

При его использовании пропала сопливость, с сопла пластик так не льёт как при использовании просто ленты.

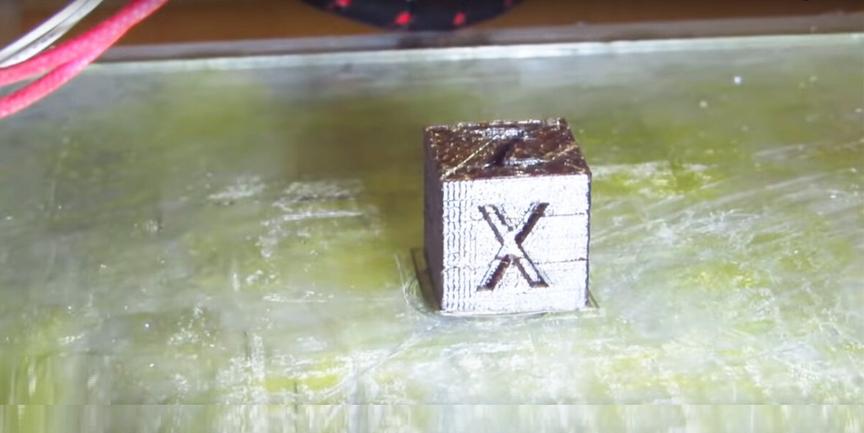

Пока напечатал лишь две детальки, на днях сделаю больше прутка и устрою более полномасштабные тесты печати данным прутком.

Те кто увлекся 3D-печатью иногда просто в шоке от своих затрат на пластиковую нить для печати (филамент). Она хотя и не очень дорогая, но расходуется большими объемами, поэтому и суммы на ее попку немалые. Чтобы не тратиться, филамент можно делать бесплатно из обычных пластиковых ПЭТ бутылок.

Необходимо оборудование:

- Бутылкорез;

- насос для подкачки шин;

- нагреватель 200-225 градусов Цельсия с выходным соплом 1,75 мм;

- протяжный и намоточный механизм.

Процесс изготовления филамента из ПЭТ бутылок

Далее вентиль зажимается в патроне шуруповерта. Нужно вращать накаченную бутылку над зажженной газовой конфоркой. Она разогреется, размягчится и благодаря внутреннему давлению выровняется.

Ровная бутылка разрезается бытылкорезом на ленту. Та получится более однородной, чем если бы ее распускали без подготовки. Если стенки бутылки толстые, то ширина ленты должна получиться 5-6 мм. Из тонкой бутылки, от минеральной воды, лучше резать шириной 7-8 мм.

Край ленты срезается под углом, после чего она запускается в сопло разогретого нагревателя. Для работы с ПЭТ лентой его температура должны быть +200-225 градусов Цельсия. Диаметр выходного отверстия сопла делается 1,75 мм, входное же зенкуется, чтобы легче было входить широкой ленте и менять форму.

Протянутый сквозь горячее сопло край филамента нужно завязать, и соединить с протяжным и намоточным механизмом. Тот представляет собой шаговый двигатель с редукторами и катушкой. Детали для него можно напечатать на принтере. Скорость намотки делается регулируемой, чтобы лента успевала достаточно нагреваться и менять форму.

Чтобы стержень получался длинным, ленты перед производством можно склеивать между собой, разогревая кончики до +270-280 градусов Цельсия. Изготовленный в итоге филамент отлично печатает при установке температуры +250-260 градусов Цельсия.

Все необходимое для производства оборудование можно сделать кустарным способом. К нему нет никаких особых требований кроме возможности регулировки. У нагревателя это соответственно температура, а у намоточного механизма скорость вращения катушки. В итоге можно буквально из мусора получать качественный филамент.

Если лента прямая, а она такая и будет если предварительно разравнивать бутылку, то качество печати таким прутком идеальное.

Смотрите видео

Изготавливая самостоятельно филаменты для печати на 3D-принтере, пользователь может значительно сэкономить средства, затрачиваемые на расходные материалы. Пластиковую нить для печати можно изготовить из ПЭТ-бутылок. Рассмотрим, какие бутылки для этого подойдут, порядок изготовления филамента, а также достоинства и недостатки данного метода.

Можно ли сделать пластик для 3D-принтера из ПЭТ-бутылок?

При изготовлении пластиковой нити для 3D-печати рекомендуется использовать следующие виды бутылок из полиэтилентерефталата:

- Голубые. Такие бутылки имеют самый жесткий пластик, но в расплавленном виде он будет наиболее текучим из всех.

- Белые и зеленые. Пластик у этих бутылок мягче, чем у голубых. В расплавленном виде материал более густой.

- Коричневые. У таких бутылок самый мягкий пластик. В расплавленном виде он отличается большой вязкостью (похож на ABS-филамент).

Как сделать нить своими руками и печатать пластиковыми бутылками?

Подготовительные работы

Перед началом производства нити бутылки следует распустить на ленты.

Мягкие бутылки имеют более тонкий пластик, поэтому их лучше распускать на ленты по 10 мм.

Тару с материалом средней жесткости или более жестким пластиком можно нарезать на тонкие ленты, толщиной около 7 мм.

Инструменты для создания нити для 3D-принтера из ПЭТ-бутылок

Для создания филамента из ПЭТ-бутылок потребуются следующие инструменты:

-

канцелярский нож или бутылкорез;

Важно! При выборе бутылкореза необходимо обратить внимание на точность резки пластика. Ширина разных отрезаемых полос не должна отличаться более чем на 0,1 мм.

Пошаговая инструкция

Производство нити из ПЭТ-бутылок для печати на 3D-принтере осуществляется в следующем порядке:

-

Нарезанные пластиковые бутылки необходимо сплавить в духовом шкафу при температуре 180 °С. Время плавления зависит от количества бутылок.

Справка. На плавление 10 пластиковых бутылок уйдет примерно 40 минут.

- Далее дробленый пластик засыпается в вертикальный экструдер. Вращающийся шнек перемещает молотый полимер в нижнюю часть устройства к соплу с нагревателями. Пластик начинает плавиться.

- Выходя из сопла, расплавленный ПЭТ-пластик попадает в таз с холодной водой, который расположен на вращающемся столе. Вращение стола позволит предотвратить слипание материала. Нить необходимо максимально быстро охладить, чтобы он стал гибким и прозрачным. В этом случае его можно использовать для 3D-печати.

- Перед использованием самодельного филамента для печати его следует хорошо просушить. Так как при наличии большого количества влаги нить расплавленного пластика будет выходить из экструдера в виде пены. Сушить мотки нити рекомендуется в закрытой таре с силикагелем при температуре 50–60 °С. Для этого можно использовать духовку или просто расположить тару на батарее отопления.

При использовании готовой нити для 3D-печати на принтере следует учесть несколько нюансов:

- Печатать изделие нужно на холодном столе, температура которого не превышает 35 °С. Такое ограничение температурного режима связано с тем, что пластик должен быстро остыть до температуры ниже 70 °С. В противном случае материал может практически полностью потерять свои прочностные свойства.

- Температура экструдера должна быть около 265 °С. Но она может отличаться в зависимости от скорости печати и типа пластика, из которого произведен филамент.

- Если подающий механизм 3D-принтера состоит из латуни, то на ролик лучше надеть тонкостенный шланг из резины. Он не даст ПЭТ-нити скользить.

Плюсы и минусы использования бутылок для создания пластика

Основным достоинством переработки ПЭТ-бутылок на пластиковые нити для 3D-печати является то, что можно сэкономить на покупке промышленных филаментов и переработать ненужную тару, которая при вывозе на свалки сильно загрязняет окружающую среду.

Из недостатков использования самодельного филамента следует выделить:

- можно печатать изделия только на низкой скорости, так как при ее повышении нить рвется;

- требуется дробилка для помола материала и отдельный экструдер для переправления пластика;

- невозможно напечатать крупные по размеру изделия, так как длина нити ограничена.

Самостоятельное производство нитей для 3D-печати — это отличный способ сэкономить на расходных материалах и переработать ненужные ПЭТ-бутылки. Самодельные филаменты близки по свойствам к покупным. Поэтому с их помощью можно печатать небольшие изделия отличного качества.

Читайте также: