Как поменять сопло на 3d принтере anet a8

Эта статья для счастливых обладателей 3D принтера Anet A8 (Prusa i3) или для тех, кто только собирается приобрести 3D принтер. После небольших доработок, данный принтер сможет выдавать приемлемое качество на хорошей скорости. Важно отметить тот факт что, качество печати во многом зависит от того, как вы настроите принтер и программу печати.

Внимание. Вы должны иметь не совсем кривые руки и минимальный инженерный образ мысли. Рукожопым рекомендую сразу купить Prusa i4 и не париться.

Все детали для доработки печатались на этом же принтере с высотой слоя 0.1мм и скоростью 45мм/с. Ускорение по X и Y не более 200. Рекомендую сначала распечатать все детали для тюнинга и только потом переделывать принтер.

У данного 3D принтера есть несколько довольно серьезных недоработок, которые могут сильно подпортить качество печати, но тем не менее, легко устранимы.

1. Крепление ремня оси X к экструдеру

Изначально он крепится с помощью вырезанных из акрила штучек, которые спроектированы китайцем, который ваще не инженер. Они настолько хрупкие, что могут сломаться как во время монтажа, так и во время печати. Более того, если вы захотите поставить натяжитель ремня, этот крепеж не выдержит и лопнет. В любом случае, это нужно исправлять. Лечится эта болячка при помощи цельной детальки, в которой ремень держится без болтов. Если вы еще не собрали свой принтер, то не откусывайте излишек ремня, т. к. для нового крепления нужно большая длинна. Иначе вам понадобится купить другой ремень длинной не менее метра.

2. Крепление принтера к столу

Важная и простая доработка, благодаря которой принтер обретет большую стабильность и возможность печатать быстрее. Вам понадобится ровный лист толстой фанеры или ДСП размером 400х500, он и послужит основанием. Я нашел в интернете два варианта креплений. Одно в виде крючка с одним отверстием под болт. Второе треугольное под два болта. Для надежного крепления вам понадобится 6 таких деталей, и желательно тех, которые под два болта. По очереди снимаем шпильки и одеваем крепления рядом с акриловыми деталями по краям и посередине. Центральные крепежи дополнительно фиксируем гайками на шпильках.

Потом ставьте принтер ровненько на фанере и прикручивайте шурупами.

3. Распорки против колебаний вдоль оси X

Это еще один большой недостаток данного принтера. Из-за него он не может нормально печатать на большой скорости и ускорениях. А если попытаться, то качество печати просто ужасное и видно как верхняя часть принтера колеблется во все стороны. Я решил эту проблему установив растяжки из алюминиевого профиля. Дополнительно укрепил направляющие оси Y пластиковыми накладками. Теперь принтер стал жестким как Чак Норис. Конечно, они немного ограничивают верхнюю область печати, но это не критчно для меня. Лучше было пустить растяжки от верхних креплений направляющих оси Z к шпилькам оси Y. По жесткости получилось бы так-же, если не лучше, а область печати бы не затронул. Но, как говорится, хорошая мысля приходит опосля.

4. Натяжитель оси Y с креплением к столу

Стандартный натяжитель работает, но прогибает акриловые детали. Ремень не имеет достаточного натяжения. Поэтому, смело меняем на большой натяжитель с креплением к столу. Со стороны мотора необходимо закрепить заднюю акриловую деталь при помощи уголка. Теперь ремень можно натянуть как положено и ни чего не будет прогибаться.

5. Полная замена деталей оси X и аньтивоблинг

Тут применяются самые крупные детали. Новый комплект позволит вам натягивать ремень. Так-же обязательно подложите в зазор между направляющими и планкой натяжителя регулировочные шайбы так, чтобы при натяжении ремня не сдавливались направляющие оси Z. Проблем с установкой возникнуть не должно, просто меняем старые детали на новые.

Аньтивобдинговые гайки ОБЯЗАТЕЛЬНЫ для установки, т. к. без них ваши детали будут получаться волнистыми, не смотря на любые переделки. Это вызвано тем, что по стандарту латунные гайки оси Z жестко закреплены, а винтовые шпильки имеют кривизну и закреплены на моторах не соосно. Поэтому с каждым оборотом моторов оси Z, ось X немного колеблется. Отсюда и появляется волна. А после переделки ось X просто лежит на гайках и воблинг компенсируется. Следите чтобы головки болтов не выпирали за пределы плоскости на которой лежит ось X.

6. Концевик оси Z

Перед каждой печатью приходится настраивать стол, и то не всегда помогает. А ведь первый слой самый важный. Это известная проблема и лечится довольно просто - достаточно снять металлический рычаг с концевика. Так-же можно распечатать специальную площадку, которую удобнее регулировать. Хочу отметить, что проблема становится менее заметной после закрепления принтера к столу и установки растяжек, т. к. принтер становится жестче.

7. Смазка

Смажьте густой несмываемой смазкой подшипники направляющих и винты оси Z. Так моторам станет намного легче жить.

8. Люфт подшипников на направляющих

Толи китайцы делают плохие подшипники, толи четырех рядов шариков недостаточно, но если взять один короткий подшипник, то он заметно шатается на оси. Но если их два на одной оси, то люфта нет. Многие рекомендуют распечатать подшипник из пластика. Он действительно не люфтит, но его приходится долго калибровать. И самый главный недостаток — это большое трение. Если заменить все подшипники на пластиковые, то моторам будет очень тяжело. На столе менять смысла вообще нет, т. к. он стоит на четырех подшипниках и нагружен только в одну сторону. По оси Z стоят длинные подшипники и дополнительно стянуты ремнем. Остается только ось X, сверху стоят два подшипника и люфта там нет. Я заменил только одинокий нижний подшипник.

9. Выключатель и разъем питания

В этом принтере не предусмотрен выключатель! Очень неудобно выдергивать из розетки. Тут вариантов очень много. Можно распечатать корпус для выключателя и разъема. Можно прикрепить их на синюю изоленту. Можно проковырять дырки в пластиковых деталях и установить выключатель в них. Скажу одно — с выключателем пользоваться принтером становится удобнее.

10. Охлаждение

В принципе, принтер будет нормально работать и без охлаждения электроники. Но, лично мне не нравится, когда микрорадиаторы на драйверах шаговых двигателей раскаляются до 100 градусов. Меня начинает мучить паранойя, что что-то сгорит. Поэтому я поставил кулер и на блок питания (просто прикрутил стандартными шурупами) и через специальный кронштейн вентилятор напротив платы управления. Вместе с кулером охлаждения экструдера подключил их через понижающий стабилизатор напряжения, чтобы не шумели.

11. Утепление экструдера

Совсем необязательно. НИКОГДА не разбирайте экструдер холодным. Я попытался однажды и сломал термобарьер (это такая трубочка с резбой). Попутно я разорвал весь скотч, которым были примотаны провода к нагревателю и термодатчику. Когда поменял термобарьер, замотал экструдер фумлентой. Говорят это стабилизирует температуру. Заодно проверьте затяжку болта нагревателя в экструдере, т. к. у меня он был не затянут.

12. Утепление стола

Нужно снизу утеплить стол чем-то, чтобы при движении стола из стороны в сторону, не выдувало тепло. Я прилепил кусок упаковочного поролона.

13. Стекло на стол

Большинство владельцев 3D принтеров кладут на стол кусок стекла, мотивируя это тем, что выравнивают поверхность. У меня стол практически ровный и не вижу смысла в стекле. Плюс ко всему, стекло будучи прижатым к кривому столу выгнется. Я просто зашкурил краску на родном столе и в качестве средства адгезии пользуюсь лаком для волос. Еще хочу попробовать клей БФ-2, тогда конечно стоит использовать стекло, т. к. клей ацетоном как лак не сотрешь.

14. Направляющая для пластика

Чтобы пластик не цеплялся за выступающие части и принтер можно было оставлять без присмотра на долгое время, необходимо использовать направляющий кембрик и подвижно закрепить его в верхней части принтера. Я сделал эту конструкцию из подручных материалов и жесткого фторопластового кембрика.

Осторожно при сборке:

- резьбы в шаговиках мало, не перетягивайте чтобы не сорвать

- хрупкий пластик (относительно)

- крепление ремня Х очень слабое, не перетягивать

- весь тюниг делать в один заход

- рукожопым купить i4

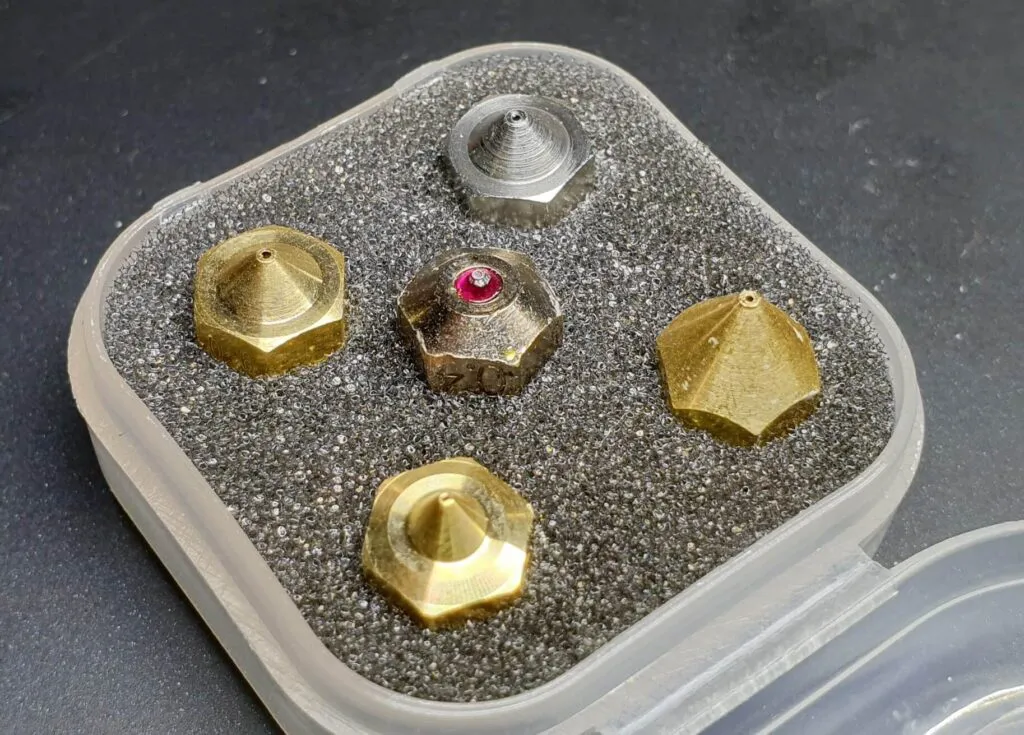

- купите сразу разных сопел (0.2, 0.3, 0.4) я печатаю 0.3, стандартное 0.4

После всех этих переделок, принтер стал печатать на уровне дорогих принтеров. Главное правильно настраивать модель в программе перед печатью.

Архив со всеми деталями для доработки - Anet A8 Prusa i3

Принтер покупался в магазине Mak-er Online Store на Aliexpress. На Gearbest дешевле но, по многочисленным отзывам, качество там хуже. Дополнительным преимуществом покупки 3D принтера Anet A8 (Prusa i3) на Aliexpress является доставка из России (Чита) и возможность вернуть деньги без проблем, если что-то пойдет не так.

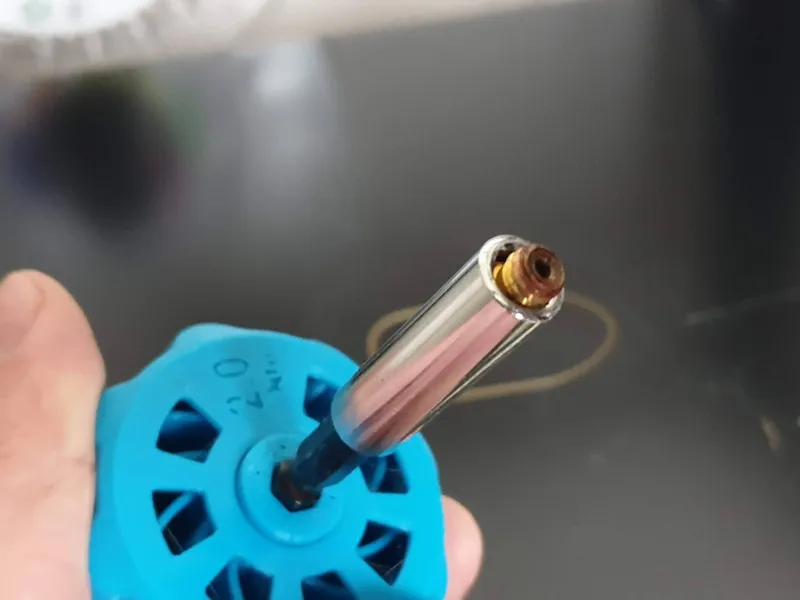

Каждый из нас сталкивался с проблемой засоров сопла экструдера. Пластик просто перестает вытекать из экструдера. Иногда экструдер забивается настолько сильно, что прочистка не помогает. В таком случае нагревательную часть экструдера (далее хотэнд) нужно разобрать и прочистить каждый элемент, или заменить тот, что уже не пригоден к работе.

Как же разобрать Хотэнд?

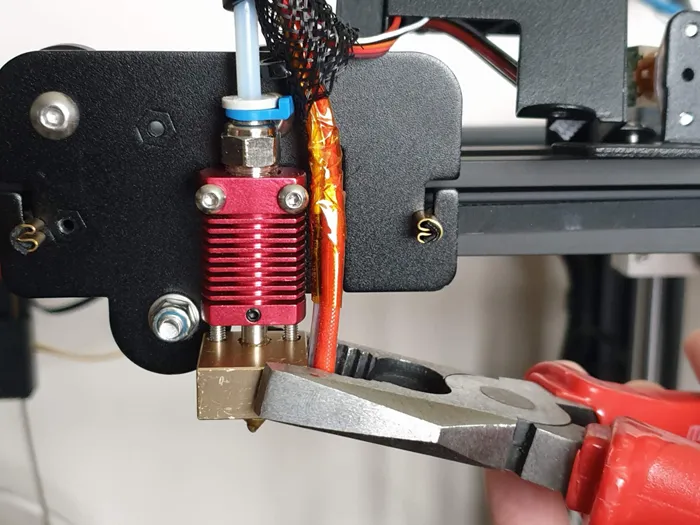

Нужно нагреть экструдер до температуры близкой к максимальной. Затем мы берем 2 ключа, тем ключом что побольше мы держим нагревательный блок, чтобы он не сдвинулся при раскручивании. А само сопло откручиваем ключем поменьше. Теперь нагрев можно отключить и выкрутить сопло до конца. Далее вооружаемся заранее подготовленным шестигранником и выкручиваем винт, который держит сам нагревательный элемент. Если у вас термистор тоже зажат винтом, его можно высвободить с помощью отвертки. Теперь нагревательный элемент вместе с термистором можно вытащить. Следом идет горловина (термобарьер). Эта деталь обычно выкручивается без проблем даже на холодную. Но если совсем все туго, то можно нагреть и выкрутить, пока пластик, попавший в резьбу, еще мягкий.

Если все плохо, просто поменяйте все необходимые компоненты, но даже у нас в магазине они стоят недорого, запасайтесь ими заранее, пусть у вас всегда будет комплект про запас.

Если загрязнения не такие серьезные, то можно попробовать очистить вручную. К примеру сопло, его можно нагреть и прочистить сверлом соответвующим размером, или тонкой иглой. Снаружи все детали также можно очистить, предварительно нагрев их и очистив сухой салфеткой. Не редко видел, как люди даже зашкуривали верхний слой мелкой наждачкой и заполировывали. Также сопло можно вымочить в растворе. К примеру, если вы печатаете в основном ABS пластиком, то можно замочить его в ацетоне.

Если все датели очищены или замены на новые, то мы готовы к сборке. Собирается экструдер так: вкручиваем сопло в нагревательный блок до конца и откручиваем на пол оборота, затем термобарьер вкручиваем до конца. Устанавливаем все детали на ось принтера, вставляем и закрепляем термопару и термистор. Затем нам нужно нагреть экструдер до той же «около» максимальной. Берем наши ключи, одним держим блок, а вторым закручиваем сопло. Только не перестарайтесь, а то сопло можно сломать. Затягивать нужно до такой степени, чтобы соло не раскрутилось во время работы и был плотный контакт между соплом и термобарьером, именно так мы предотвращаем вытекание пластика из резьбового соединения, и для этого даже не требуются дополнительные средства.

Теперь можно запустить тестовую печать, чтобы проверить, все ли работает как нужно.

После проверки советуем установить на термоблок защитный силиконовый чехол. Так блок будет терять меньше тепла, быстрее нагреваться и, самое главное, более точно отслеживать температуру.

Еще одна причина, по которой нужно заменить сопло 3D-принтера – необходимость печатать быстрее. Сопло большего диаметра позволяет сократить время печати без увеличения скорости печати. Наиболее распространенное сопло с диаметром 0,4 мм, но для более быстрой печати лучше взять сопла с диаметром 0,6 мм или 0,8 мм.

Это приводит к более широкой линии экструзии и большей высоте слоя.

Используя сопло меньшего размера (0,3 мм или 0,2 мм), вы можете повысить качество конечных моделей, но время печати увеличится.

Замена сопла в 3D принтере и устранение протечки

Замена сопел на принтере может оказаться непростой задачей для новичков в 3D-печати.Если сопло не закреплено должным образом в блоке нагревателя, может возникнуть протечка. При замене сопла при комнатной температуре, во время нагревания металлический хотэнд расширяется и сопло расшатывается. Это создает некоторое пространство между соплом и термобарьером, и расплавленная нить может протекать через резьбу. Появляется засор, и в таком случае необходимо разобрать и чистить экструдер.

Если вы будете внимательно следовать данному руководству, вы узнаете, как правильно заменить сопло 3D-принтера и избежать утечек, вызванных неправильным затягиванием.

Если приложить слишком много усилий при затягивании сопла, сорвется резьба в нагревательном блоке, и пластик снова начнет вытекать. Также существует риск вовсе сломать сопло.

Подготовка

Для того, чтобы правильно поменять сопло на вашем 3D принтере, вам нужен набор следующих инструментов:

1. Гаечный ключ или плоскогубцы для удержания нагревательного блока.

2. Ключ головка для сопла.

3. Термостойкие защитные перчатки.

4. Динамометрический ключ (необязательно, но желательно).

Помните, что при замене сопла, очень важно соблюдать осторожность. При работе с горячими деталями возможны ожоги и травмы, поэтому не прикасайтесь к соплу и нагревательному блоку, чтобы избежать этого.

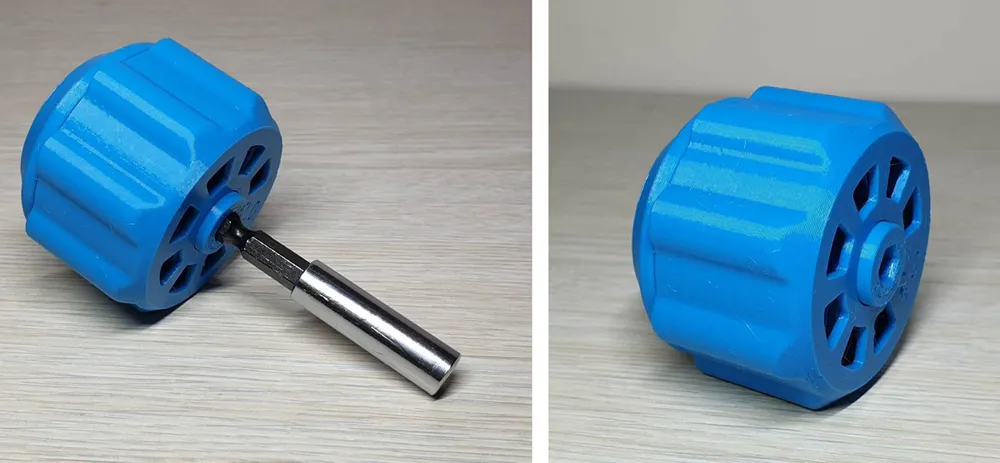

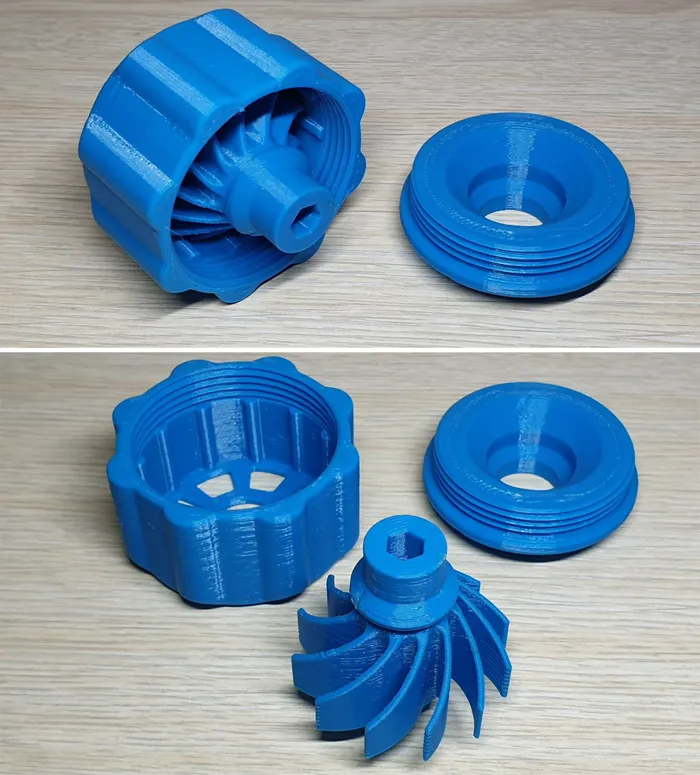

Динамометрический ключ для замены сопла

Очень поможет в замене сопла на принтере динамометрический ключ, который можно напечатать самим. Настоятельно рекомендуем его использовать для получения хороших результатов.

Некоторые специалисты рекомендуют использовать ключ на 1,5 нм, кто-то на 3 нм, опытным путем вычислили, что отлично справляется с задачей ключ на 2 нм.

Бесплатную модель динамометрического ключа вы можете скачать здесь.

Как поменять сопло в 3D принтере?

Чтобы правильно заменить сопло, выполните следующие действия:

· Нагрейте хотенд до максимальной температуры.

Перед тем, как приступить к замене сопла 3D-принтера, нужно нагреть хотенд до максимальной температуры, разрешенной вашим принтером. Обычно для хотэндов, внутри которых есть PTFE-трубка - максимальная температура составляет 260 ° C. Хотя температура выше 240 °C может повредить PTFE-трубку, но этого можно не бояться, пока вы меняете сопло в течение нескольких минут. Если вы используете силиконовую накладку, снимите её перед нагреванием.

· Достаньте пластиковую нить

Когда температура достигнет 130°C для PLA и 150°C для PETG, быстро удалите пластик, чтобы избежать засора. Это не совсем атомная очистка сопла, но поможет вам удалить большую часть нити, что в свою очередь упростит процесс замены сопла.

· Откручиваем старое сопло

Теперь, когда в хотэнде установлена максимальная температура, можно переходить к замене сопла.

Возьмите гаечный ключ или плоскогубцы и удерживайте нагревательный блок на месте. Осторожно возьмитесь за него, избегая нагревательного элемента и термистора. Другой рукой начните откручивать сопло.

· Вкрутите новое сопло в нагревательный блок

Если вы используете перчатки, вы можете начать завинчивать сопло руками, а затем выполнить затяжку головкой или динамометрическим ключом.

Если вы не пользуетесь перчатками, вставьте сопло в головку и ввинтите в нагревательный блок. После того, как сопло прикручено, затяните ее еще немного. Не затягивайте слишком сильно, это может привести к повреждению резьбы и сопла и / или нагревательного блока.

Если вы используете рекомендуемый динамометрический ключ, сопло считается правильно затянутым после щелчка гаечного ключа.

В этой статье разберем каковы же лучшие настройки Anet A8 в Cura? Объясним наиболее важные функции и предоставим вам оптимальный профиль Anet A8 в Cura.

Программное обеспечение для нарезки Cura имеет удивительное разнообразие настроек, предоставляя опытному пользователю полный контроль над 3D печатью.

Все эти настройки могут быть полезны, есть некоторые, которые при правильной настройке приводят к улучшению работы на Anet A8 и аналогичных принтерах. Давайте рассмотрим, какие настройки дадут наиболее удовлетворительные результаты для большинства типов печати.

Температура

Контроль температуры является важным параметром 3D-печати. Это, один из самых простых настроек. Большинство производителей филаментов указывают оптимальную температуру экструзии. Настройки Cura по умолчанию, как правило хороши, хотя мы использовали обычные нити, которые требовали настроек.

Еще есть температура стола 3D принтера. Платформа, как правило, настроена на гораздо более низкую температуру, чем экструдер. Идеальная температура — это температура, при которой пластик просто размягчается — это называется температурой стеклования. Температура слоя должна способствовать адгезии к столу для 3D печати. Слишком низко и ваша модель может отклеиться от стола во время печати. Слишком высокая температура способствует деформации, особенно это касается PLA. Опять же, рекомендации производителя, как правило это 60 град, что является наилучшим общим параметром для PLA и 80 градусах для ABS.

Настройки поверхности и заполнения

Какова цель вашего проекта? В целом, конечное использование вашего изделия имеет значение. Исходя из этого нужно установить оптимальную толщину стенки и процент заполнения. Для некоторых деталей, напечатанных на 3D-принтере, нужны толстые или плотные отпечатки.

Толщина стенок регулируется настройкой Shell. Для статической статуэтки толщина корпуса от 1 до 2 мм даст достаточно прочную деталь, чтобы ее поставить на полку, не опасаясь повреждения, и не тратя много материала для 3D печати. Настройки поверхности также позволяют регулировать толщину стенки и основы. Опять же, в зависимости от функции детали, может быть рекомендовано более толстые стенка и основание.

Другой параметр — это заполнение. Заполнение, отображается в процентах и соответствует отношению пластика к воздуху внутри отпечатка. Например, ваза имеет заполнение 0 процентов, в то время как компоненты испытывающие нагрузки при эксплуатации, такие как скоба или кронштейн двигателя, может иметь заполнение 100%, что делает их более прочными.

Cura допускает не только процент материала заполнения, но и шаблон заполнения. Шаблон по умолчанию здесь — это сетка, которая, наряду с большинством других встроенных шаблонов, строит внутреннюю опорную структуру снизу вверх, накладывая одинаковые линии материала друг на друга. Другие шаблоны заполнения, например, кубические, меняют положение и расположение с каждым последующим слоем, распределяя вес и плотность по всей детали. Хотя эти «экзотические » узоры могут быть полезны, для подавляющего большинства вашей печати подойдет сетка с заполнением в 20–25% .

Скорость печати

Скоростью печати разных элементов 3D модели

Насколько было бы здорово, если бы вы могли загрузить G-код в 3D принтер, нажать кнопку «Пуск » и через 5 минут получить готовое изделие. К сожалению, все не так просто.

Теоретически, скорость печати на 3D-принтере может быть намного выше, чем позволяет реальность. Некоторые машины позволяют перемещать печатающую головку со скоростью от 150 до 200 мм / сек, достигаемой на шаговых деталях. Anet A8, однако, имеет два элемента в конструкции, которые препятствуют удовлетворительным результатам при попытке высокоскоростной печати. Они оба связаны с инерцией.

Прежде всего это акриловая рамка. Несмотря на низкую стоимость, простоту сборки и легкость (идеальный выбор для машин начального уровня), пластиковая рама A8 изгибается под высокой нагрузкой. Это изгибание отражается на чистоте поверхности напечатанной детали, образуя колебательные узоры под каждым углом на детали. Отчасти это можно смягчить, укрепив раму печатными скобками, но по большей части скорость — это враг для этого принтера.

Вторым фактором, который переносит инерцию движения в готовую деталь, является достаточно тяжелый сервопривод экструдера, который при движении на высокой скорости имеет высокую инерцию. Снова, с законами физики не поспоришь.

Поддержки

Давайте поговорим о поддержках. Посмотрим правде в глаза — никому не нравится, когда половина вашего печатного материала уходит в корзину, потому что ваша модель включает в себя выступы, которые требуют поддержек, которые будут выброшены после завершения печати.

Большинству профессионалов не очень нравится включать поддержку, требует это того или нет. Cura позволяет изменять структуру и плотность поддержки в соответствии с предпочтениями пользователя.

В целом, когда необходимо использовать опоры, следует соблюдать два правила. Создайте минимально возможный процент и как только закончите, наберитесь терпения и медленно снимите опоры.

Адгезия: Рафты (плоты ), юбки и бримы

Идеальной поверхности для сборки нет. Некоторым нравится наносить на чистую поверхность стола лак для волос или самоклейку, чтобы улучшить прилипание. Другие предпочитают стеклянную поверхность, покрытую малярной пленкой или специальные поверхности. В любом случае, настройки адгезии Cura очень помогут.

Настройки адгезии выполняют две важные функции. Во-первых, они заполняют печатающую головку, гарантируя, что после начала печати модели из сопла печати будет вытекать достаточно материала. Если это единственная проблема, юбка — правильная настройка. Юбка укладывает одну линию материала вокруг фактического периметра печати, даже не касаясь самой детали.

Второй выбор — это брим поднимает юбку на следующий уровень, укладывая внешний периметр, толщиной в один слой, направляясь внутрь к фактическому базовому слою модели. Его основная функция заключается в увеличении площади сцепления с надеждой предотвратить потерю детали из-за нарушения сцепления. Ширина краев может быть определена пользователем, стандартная толщина краев от 5 до 8 мм.

Третий параметр адгезии известен как рафт (плот ). Рафт — это многослойная основа для печати. Он работает, чтобы улучшить адгезию, это большее значение, чтобы обеспечить опорную поверхность. Хотя над поверхностью печати всегда может быть некоторая ошибочная оценка, многочисленные слои плота поглощают ее вместе с любыми неровностями в фундаментальном матраце с идеальной поверхностью для печати. Для точных отпечатков рафт это лучший выбор. Большинство отпечатков, тем не менее, доставят больше пользы с полями в 5 мм.

Заключение

Подводя итог, приведу резюме предлагаемых настроек Cura при печати с использованием PLA:

- Толщина стенки: Начните с толщины корпуса не более 2 мм. При желании основание может быть более толстым, но стороны и верх неструктурных отпечатков не требуют столько материала, сколько вы думаете.

- Заполнение : для большинства неструктурных отпечатков заполнение, превышающее 25%, является ненужной тратой времени и материала.

- Температура . Для получения высокой температуры печати следуйте рекомендациям производителя материала. В противном случае используйте значения по умолчанию, указанные в Cura, если только вы не работаете с особенно проблемными машинами и материалами. Не бойтесь изменять настройки, только не переусердствуйте.

- Скорость печати : от 30 до 40 мм / с для моделей с обработкой, от 20 до 30 для мелких деталей и без обработки.

- Поддержки: Избегайте поддержки, когда можете. Переориентируйте свою модель перед нарезкой так, чтобы минимизировать количество опор.

- Адгезия : основание это ваша адгезионная помощь. Обычно достаточно 5-8 мм. Когда требуется точность, выберите рафт.

Это все?

Это далеко не полный список настроек печати. По мере опыта в 3D печати с использованием Cura, вы обнаружите, что есть настройки о которых вы даже не подозревали. Однако они будут нужны, когда вы достигнете следующего уровня или когда вы будете готовы попробовать свой первый отпечаток в новом материале. Помните, что для большинства из нас это хобби. Несмотря на то, что есть кривая обучения, это очень приятно, когда вы осваиваете базовый подход и готовы сделать следующий шаг.

Anet A6 и Anet А8 — самые популярные среди самосборных 3D-принтеров. Это доступная альтернатива легендарному — и недешевому — принтеру Prusa i3.

Устройства «Анет» поставляются в полностью разобранном виде. Бытует мнение, что самостоятельно собрать эти принтеры очень и очень сложно. Чтобы опровергнуть это заблуждение, мы решили отснять весь процесс сборки Anet A6.

Сборка

После сборки рамы и направляющих инженер переходит к монтажу шаговых двигателей и нагреваемого стола. Следующий этап — установка экструдера. А мы продолжим рассказ об этих принтерах на примере модели A8.

Эти устройства привлекают начинающих 3D-печатников не только низкой ценой. При должной настройке они готовы к работе с самыми разными пластиками. Кроме того, существуют опции для самостоятельной доработки их конструкции — только на Thingiverse можно найти десятки 3D-моделей для апгрейда.

Anet A8 и А6 имеют акриловую раму, оснащаются односопельным экструдером и столом с подогревом. Диапазон рабочих температур позволяет работать с распространенными типами пластиков — ABS, PLA, HIPS, PVA.

Кому-то такая конструкция может показаться уж слишком простой, но это мы отнесем к преимуществам — упрощаются доступ к узлам, настройка и апгрейд.

Подготовить 3D-модель к печати на принтерах Anet можно с помощью любого доступного слайсера — в комплекте идет флешка с установочными файлами Cura и RepetierHost.

Вернемся к сборке «а-шестого». Инженер устанавливает блок питания и дисплей. Затем размещает системную плату и концевые выключатели.

Бумажной инструкции в комплекте нет — вся документация поставляется на входящей в комплект флешке. В сети можно найти видео по сборке, но не все они актуальные — производитель периодически вносит изменения в конструкцию.

Заключительные этап — коммутация. Инженер подключает все компоненты принтера к системной плате: экструдер, двигатели, стол, блок питания, концевые выключатели и дисплей.

Принтер А6 готов к работе. Весь процесс сборки занял менее трех часов.

Отличия

Сравним теперь обе модели. Anet А6 и А8 имеют схожую конструкцию. Но есть у них и существенные различия.

Модель А8 крупнее «а-шестой», но их области печати почти одинаковы.

Второе заметное отличие — размещение экструдера. У «Анета А6» оно горизонтальное. Считается, что эта особенность, вкупе с менее подверженной вибрациям рамой, повышает стабильность печати.

Наконец, «а-шестая» модель удобней в управлении — она оснащается более информативным дисплеем, многофункциональной ручкой контроля и может подавать звуковой сигнал по окончании печати.

Вместе с тем, на сегодняшний день Anet А8 считается более популярным. Он несколько дешевле, а это важный фактор выбора для бюджетного сегмента. Плюс — к нему больше документации. И официальной, и подготовленной владельцами. Если вы собираете 3D-принтер самостоятельно, информации много не бывает. Еще один момент — для А8 есть большое количество модификаций от пользовательского сообщества. Их можно найти на Thingiverse.

У Anet A8 существует модификация A8M Double, от базового принтера она отличается наличием двух головок и возможностью печати двумя материалами.

Результаты печати у обеих моделей весьма качественны, особенно если учитывать низкую цену этих 3D-принтеров.

Да, сборка «Анетов» будет посложнее паззлов от «Икеи». Тем более, если вы делаете первые шаги в 3D-печати. Но «миссия выполнима». Главное — не торопиться. Если же вы хотите получить готовое к работе, откалиброванное устройство, обращайтесь в Top 3D Shop — платную сборку выполняют опытные инженеры.

Цена, возможность модификаций, качественные принты — те причины, по которым можно рекомендовать 3D-принтеры Anet A6 и A8.

Эти устройства — отличный инструмент для самодельщиков, которые готовы тратить время на постоянное улучшение результатов печати. Кроме того, «Анеты» пригодятся мейкерам, испытывающим необходимость в бюджетных аддитивных технологиях.

Читайте также: