Из чего печатать шестерни на 3d принтере

Данный материал есть общее руководство по проектированию и печати на послойном 3D-принтере пластиковых шестеренок.

Выключатель света на шестеренках — хитрый пример того, что можно будет спроектировать самостоятельно после прочтения этой статьи.

Оптимальные материалы для пластиковых шестеренок

Какой же материал самый лучший? Короткий ответ в плане качества готовых шестеренок выглядит следующим образом:

Nylon (PA) > PETG > PLA > ABS

Нейлоновый филамент (PA-6, PA-12, Nylon) — невероятно прочный, долговечный и многофункциональный материал для 3D-печати. Низкий коэффициент трения, надежное сцепление слоев и высокая температура плавления делает его отличным материалом для 3D-печати шестеренок. К недостаткам нейлона можно отнести его склонность к впитыванию влаги и сложность печати этим филаментом.

PETG (Полиэтилентерефталат-гликоль) — также жесткий и прочный материал, большим плюсом является его высокий показатель спекаемости слоев, хорошо липнет к столу.

У PLA по сравнению с ABS хорошая жесткость и великолепные показатели в плане износостойкости, что делает его фаворитом если это позволяет температура. Низкий температурный порог, при котором деталь из PLA начинает искажаться, делают ABS лучшим выбором, когда речь идет о 75 градусах Цельсия (ABS начинает плавиться при 105).

Кстати, биоразлагаемость PLA — переоцененное свойство. Да, PLA биоразлагаемый материал. Но это никак не может быть заметно конечному пользователю. Биоразлагаемость — совсем не то, что водорастворимость. Чтобы биоразложить пластик, требуются специальные устройства компостирования в управляемой внешней среде.

Инструкция по печати и сборке шестереночного выключателя

Владельцы 3D-принтеров могут бесплатно скачать

- Пожалуйста, обратите внимание, на лицензию «Только для личного пользования», т.е. результат нельзя распространять, продавать, менять и т.д.

- В собранном виде конструкция имеет 15,87 см в диаметре. Самая большая напечатанная деталь — 14,92 см в диаметре

Деталь ручки — единственная, для которой потребуются поддержки.

- Почистите с помощью лезвия зубцы шестеренок, чтобы они хорошо совмещались, затем установите их на пластину с тем же направлением вращения, в котором они печатались (штырек центральной шестеренки справа, зацепка ведомой — сверху по центру).

- Закрепите основную шестеренку, попав штырьками в отверстия.

- Нанесите немного сухого клея (хорошо подойдет клеящий карандаш) на рабочий конец рычага и установите рычаг с той стороны, с которой он совпадает по штырькам. Клей нужен для того, чтобы закрепить рычаг на штырьки. Рычаг также прижимает к конструкции основную шестеренку.

- Нагрейте и размягчите зажимы. Этого довольно, чтобы их раскрыть. Выровняйте края зажимов по отверстиям с задней стороны пластины и обожмите шестеренку по кругу. (Отверстия на обороте пластины могут потребовать чистки — нож в помощь, все зависит от того, насколько хорош у вас принтер). Прижимайте зажимы до застывания. Это гарантирует, что все будет надежно держаться.

Напечатанные пластиковые шестеренки дешевы, процесс быстр, можно без труда получить специализированный результат. Сложные шестеренки и 3D-вариации печатаются без проблем. Процесс прототипирования и создания проходит быстро и чисто. Самое главное то, что 3D-принтеры достаточно распространены, так что набор STL-файлов из интернета может обеспечить тысячи людей.

Конечно, печатать шестеренки распространенным пластиком — это компромисс по качеству поверхности и износостойкости, если сравнивать с литыми или обработанными пластиковыми шестернями. Но если правильно все спроектировать, напечатанные шестеренки могут оказаться достаточно эффективным и разумным вариантом, а для некоторых решений — идеальным.

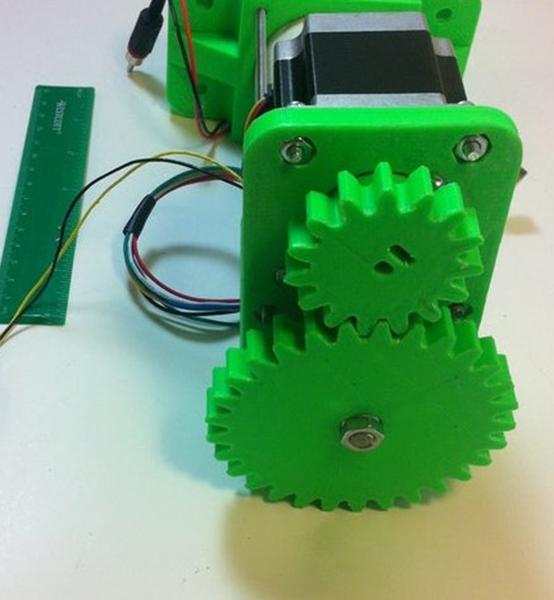

Большинство рабочих приложений выглядят наподобие редуктора, как правило, для небольших электродвигателей, ручек и заводных ключей. Это потому, что электродвигатели отлично работают на высоких скоростях, но у них возникают проблемы с резким снижением оборотов, и обойтись без шестереночной передачи в таком случае проблематично.

-

Напечатанные шестеренки перед использованием обычно требуют небольшой постобработки. Будьте готовы к «червоточинам» и к тому, что зубцы нужно будет обработать лезвием.

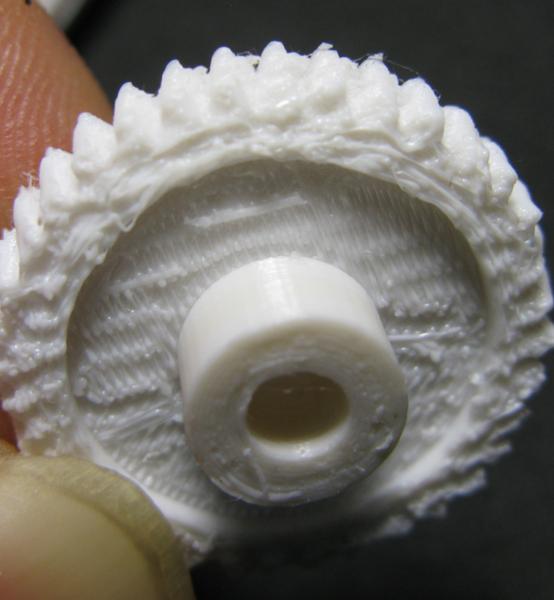

Уменьшение диаметра центрального отверстия — очень распространенная беда даже на дорогих принтерах. Это результат множества факторов. Отчасти это — температурное сжатие охлаждающегося пластика, отчасти — потому что отверстия проектируются в виде многоугольников с большим числом углов, которые стягиваются по периметру отверстия. (Всегда экспортируйте STL-файлы шестеренок с большим числом сегментов).

Слайсеры тоже вносят свой вклад, поскольку некоторые из этих программ могут выбирать разные точки для обхода отверстий. Если внутренний край отверстия будет рисовать внутренний край экструдируемого пластика, то реальный диаметр отверстия будет иметь небольшую усадку, и чтобы в это отверстие потом что-нибудь вставить, может понадобиться определенное усилие. Так что слайсер может вполне намеренно делать отверстия меньше.

Кроме того, любое расхождение слоев или расхождение по ширине предполагаемого и реального экструдирования могут оказывать довольно заметный эффект, «уплотняя» отверстие. Бороться с этим можно, например, моделируя отверстия диаметром примерно на 0,005 см больше. По аналогичным причинам, и чтобы напечатанные шестеренки помещались друг рядом с другом и могли работать, рекомендуется оставлять в модели зазор между зубцами примерно в 0,4 мм. Это некоторый компромисс, зато напечатанные шестеренки не будут застревать.

Некоторые программы относительно успешно справляются с этим в автоматическом режиме, а вручную решить эту проблему можно, увеличив перекрытие слоев. Эта задача отлично задокументирована на RichRap, и в блоге приведены различные ее решения.

- Стачивание зубцов (от длительного использования, см. Шаг 10 про смазку).

- Поломка зубцов (при высоких нагрузках).

- Проблемы с насаживанием на ось (см. Шаг 7 про насаживание).

- Поломка тела или спицы (это редкие поломки, которые возникают обычно, если шестеренка плохо напечатана, с недостаточным заполнением, например, или спроектирована со слишком тонкими спицами).

Довольно часто в любительских сообществах можно встретить неправильно спроектированные шестеренки — моделирование шестеренок дело не такое уж и простое. Как нетрудно догадаться, плохо спроектированные шестеренки плохо сцепляются, имеют избыточное трение, давление, отдачу, неравномерную скорость вращения.

Эвольвента (инволюта) — это определенного рода оптимальная кривая, описываемая по какому-либо контуру. В технике эвольвенту окружности используют как профиль зубца для колес зубчатой передачи. Это делается для того, чтобы скорость вращения и угол сцепления оставались постоянными. Хорошо разработанный набор шестеренок должен передавать движение исключительно через вращение, с минимальным проскальзыванием.

Моделирование эвольвентной шестеренки с нуля — дело довольно нудное, так что перед тем, как за него браться, имеет смысл поискать шаблоны. Ссылки на некоторые из них будут даны ниже.

Тонкости моделирования зубца. Оптимальное количество зубцов

Подумайте вот о чем: если вам нужно передаточное число 2:1 для линейного механизма — сколько зубцов должно быть на каждой шестеренке? Что лучше — 30 и 60, 15 и 30 или 8 и 17?

Каждое из этих соотношений даст один и тот же результат, но комплект шестеренок в каждом случае будет при печати сильно отличаться.

Большее количество зубцов дает более высокий коэффициент сцепления (количество одновременно зацепленных зубцов) и обеспечивает более плавное вращение. Увеличение количества зубцов приводит к тому, что каждый из них должен быть меньше — чтобы уместиться на тот же диаметр. Мелкие зубцы более хрупкие, их сложнее точно напечатать.

С другой стороны, уменьшение количества зубцов дает больше объема для увеличения прочности.

Печатать на 3D-принтере меленькие шестеренки — это как раскрашивать в раскраске тонкие линии толстой кисточкой. (Это на 100% зависит от диаметра сопла и разрешения принтера по горизонтальной плоскости. Разрешение по вертикали не играет роли в ограничении по минимальным размерам).

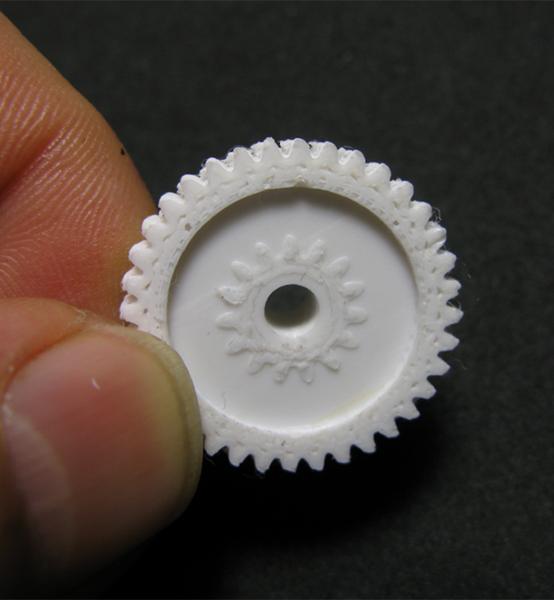

Если вы хотите испытать свой принтер в деле печатания мелких шестеренок, можете воспользоваться этим STL:

Протестированный нами принтер все выполнил на высшем уровне, но при диаметре от примерно полудюйма зубцы стали выглядеть как-то подозрительно.

Совет заключается в том, чтобы делать зубцы как можно больше, избегая при этом предупреждения от программы о слишком малом их количестве, а также избегая пересечений.

Есть еще один момент, на который следует обратить внимание при выборе количества зубцов: простые числа и факторизация.

Числа 15 и 30 оба делятся на 15, так что при таком количестве зубцов на двух шестеренках одни и те же зубцы будут постоянно встречаться друг с другом, образуя точки износа.

Более правильное решение — 15 и 31. (Это ответ на вопрос в начале раздела).

При этом не соблюдается пропорция, зато обеспечивается равномерный износ пары шестеренок. Пыль и грязь будут распределяться по всей шестеренке равномерно, износ тоже.

Опыт показывает, что лучше всего, если соотношение количества зубцов двух шестеренок лежит в интервале примерно от 0,2 до 5. Если требуется большее передаточное число, лучше добавить в систему дополнительную шестеренку, иначе может получиться механический монстр.

Мало зубцов — это сколько?

Такую информацию можно найти в каком-нибудь Справочнике механика. 13 – минимальная рекомендация для шестеренок с углом давления 20 градусов, 9 — рекомендованный минимум для 25 градусов.

Меньшее число зубцов нежелательно, потому что они будут пересекаться, что ослабит сами зубцы, да и в процессе печати придется решать проблему перекрытия.

Угол давления? Зачем мне это знать?

Это угол между нормалью к поверхности зубца и диаметром окружности. Зубцы с большим углом давления (более треугольные) прочнее, но хуже сцепляются. Их проще печатать, но при работе они создают высокую радиальную нагрузку на несущую ось, издают больше шума и склонны к отдаче и проскальзыванию.

Для 3D-печати хорошим вариантом является 25 градусов, что обеспечивает плавную и эффективную передачу в шестернях размером с ладонь.

Что еще можно сделать для укрепления зубцов?

Просто сделайте шестерню толще — это, очевидно, укрепит и зубцы. Удвоение толщины дает удвоение прочности. Хорошее общее правило гласит: толщина должна быть от трех до пяти раз больше шага зацепления шестеренки.

Прочность зубца шестеренки можно приблизительно оценить, если рассматривать его как небольшую консольную балку. При таком подходе ясно, что добавление перекрывающей сплошной стенки для уменьшение неподдерживаемой площади значительно укрепляет прочность зубцов шестеренок. В зависимости от применения, такая техника расчетов может быть использована также для уменьшения числа точек зацепления.

Методы крепления на ось

Тугая насадка на ось с насечками. Этот самый простой метод встречается не слишком часто. Здесь надо быть внимательным со перекосом пластика, что с течением времени ухудшит передачу момента. Такая конструкция является также неразборной.

Ось на фиксирующем винте в плоскости шестерни. Фиксирующий винт проходит сквозь шестерню и упирается в плоский участок на оси. Фиксирующий винт обычно направляется непосредственно в тело шестерни или через утопленную гайку через квадратное отверстие. У каждого метода есть свои риски.

Если направлять винт напрямую, можно сорвать хрупкую пластиковую резьбу. Метод с утопленной гайкой решает эту проблему, но, если не проявить достаточно аккуратности и приложить при креплении слишком большое усилие, тело шестерни может сломаться. Делайте шестерню потолще!

Добавление специальных ввинчивающихся термовставок, существенно улучшит прочность насадки на ось.

Утопленный шестигранник — шестиугольная врезка, в которой сидит шестиугольная гайка под шестиугольный винт. Вокруг шестиугольника нужно напечатать достаточно сплошных слоев, так чтобы винту было за что держаться. При этом тоже полезно использовать фиксирующий винт, особенно если речь идет о высоких оборотах.

Клин встречается в мире любительской 3D-печати нечасто.

Ось как единое целое с гайкой. Такое решение хорошо противостоит нагрузкам на скручивание. Его, однако, очень трудно добиться на принтере, потому что шестерни приходится печатать перпендикулярно к поверхности стола, а любые оси при таком решении имеют слабое место по оси Z, что проявляется при высоких нагрузках.

Некоторые типы шестеренок

Внешние и внутренние прямозубые шестерни, параллельные спиральные (косозубые), двойные спиральные, реечные, конические, винтовые, плосковершинные, червячные

Спиральное зубчатое колесо (елочка). Его обычно можно увидеть в экструдерах принтеров, они сложны в работе, но имеют свои преимущества. Они хороши большим коэффициентом сцепления, самоцентровкой и самовыравниванием. (Самовыравнивание бесит, потому что отражается на работе всей конструкции). Этот тип шестеренок также непрост в изготовлении на обычном оборудовании, вроде любительских принтеров. 3D-печать знает значительно более простые методы.

Червячная шестерня. Легко моделируется, есть большой соблазн ее использовать. Следует отметить, что передаточное число такой системы равно числу зубцов шестеренки, поделенному на количество проемов червяка. (Надо посмотреть с торца червяка и посчитать количество начинающихся спиралей. В большинстве случаев получается от 1 до 3).

Реечная шестерня. Преобразует вращательное движение в линейное и наоборот. Здесь речь идет не о вращении, а о расстоянии, которое проходит рейка с каждым поворотом вала шестерни. Тут очень просто вычислять плотность зубцов: надо лишь умножить их плотность на рейке на пи и на диаметр шестерни. (Или умножить количество зубцов на рейке на плотность зубцов на шестерне).

Смазка 3D-напечатанных шестеренок

Если устройство работает при малых нагрузках, на малых скоростях и частотах, о смазке пластиковых шестеренок можно не беспокоиться. Но если нагрузки высоки, то можно попробовать продлить срок службы, смазывая шестерни и уменьшая трение и износ. В любом случае все функции шестеренок более эффективны при наличии смазки, а сами шестерни служат дольше

Для таких объектов, как шестеренки экструдера 3D-принтера, можно порекомендовать плотную смазку. Для этого отлично подойдут литол, PTFE или смазки на силиконовой основе. Смазку надо наносить, слегка протирая деталь туалетной бумагой, чистым бумажным полотенцем или не пыльной тканью, равномерно распределяя лубрикант, несколько раз провернув шестеренку.

Любая смазка лучше, чем никакой, но надо убедиться в ее химической совместимости с данным пластиком. А еще всегда надо помнить, что смазка WD-40 — отстой. Хотя она и прилично чистит.

Инструментарий для изготовления шестеренок

Высококачественные шестеренки можно делать на одних лишь бесплатных программах. То есть, существуют платные программы для очень оптимизированных и совершенных шестереночных соединений, с тонко настраиваемыми параметрами и оптимальной производительностью, но от добра добра не ищут. Просто надо сделать так, чтобы в одном и том же механизме использовались шестеренки, изготовленные одним и тем же инструментом, чтобы соединения сцеплялись как надо. Шестеренки лучше моделировать парами.

Вариант 1. Найти имеющуюся модель шестеренки, модифицировать или масштабировать ее под свои нужды. Вот перечень баз данных, где можно найти готовые модели шестеренок.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Шестеренки сегодня встречаются повсеместно, в основном в бытовой технике и цифровой технике, а также в инструментах, промышленных приборах и устройствах.

По конструкции шестерни делятся на следующие категории:

- шестерни с внутренним зацеплением

- шестерни с круговыми зубьями

Половина этих шестеренок производится из различных видов пластмассы и пригодны для печати на 3D принтере.

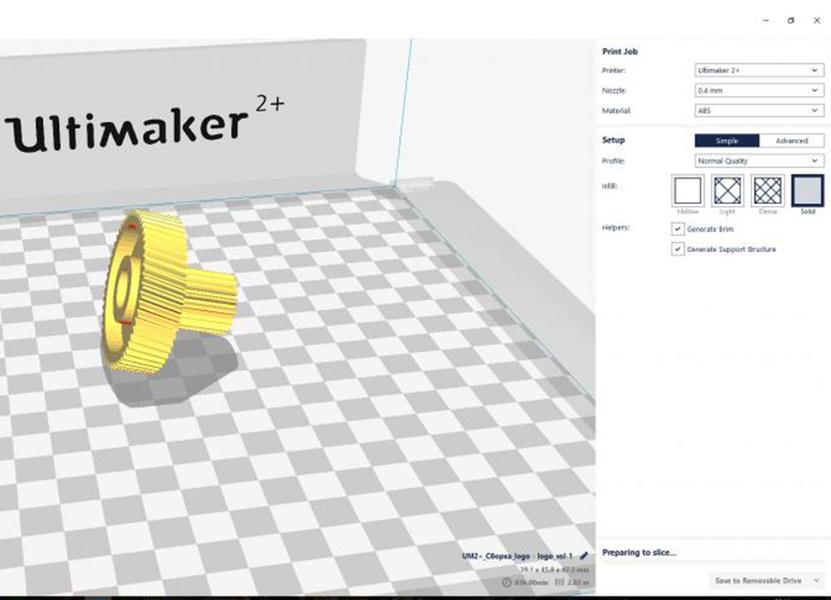

Печать шестеренки на 3D принтере делится на 3 основных этапа:

Моделирование шестерни.

Непростой этап и, пожалуй, самый сложный.

Не удивляйтесь, если переделав модель 5 раз, Вы не получили результата. Здесь очень много нюансов. Для начала нужно очень точно снять размеры шестерни, даже небольшое отклонение в 0,1 мм может сыграть роль. В многоярусных шестеренках учесть расположение зубьев разных ярусов относительно друг друга. По возможности упростить конструкцию и сделать её прочнее, а именно: в промышленном производстве очень часто для экономии делают множественные углубления. В большинстве случаев они не нужны и только усложняют печать и постобработку.

При печати многоярусных шестеренок по возможности надо делить шестеренку на части и печатать раздельно, а потом состыковывать и склеивать,

иначе в местах соединения ярусов пластик может расслоиться.

Печать шестеренки - это испытание на стойкость.

Начать надо с выбора материала для печати. Предложений плотного пластика на рынке достаточно много. Надо выбирать пластик с низким коэффициентом истираемости. Мы используем Relax и Nylon, на практике данные материалы показали себя с положительной стороны. Есть у них и минусы, но об этом чуть ниже.

Не забывайте про усадку материала, как правило, процент усадки указывают производители пластика. Для большей точности можно самому измерить эту величину. Распечатать кубик с точными размерами 20х20мм и после печати замерить его штангенциркулем, только не используйте дешёвые китайские пластиковые электронные штангенциркули, они дают большую погрешность, лучше брать металлический штангенциркуль с погрешностью 0,01 мм. Исходя из размеров отпечатанного изделия, можно высчитать усадку материала в процентах и добавить к изделию при печати.

Стол необходимо точно выровнять, небольшое отклонение может дать ошибку в размерах печати шестерни, критическую для её работы.

Для адгезии материала лучше всего использовать растворенный в ацетоне ABS. Только сделать его жидким и нанести тонким слоем на стекло. Толстый слой может перекосить шестерню и результат будет плохим. В тоже время отрыв детали тоже неприятная ситуация, особенно если оставили без присмотра и получилось такой итог работы.

Также возможно небольшое отслоение, которое также испортит деталь.

При использовании раствора ABS отрывов от стола не наблюдалось.

Также очень важны настройки печати шестерни, а именно охлаждение и расстояние между поддержками.

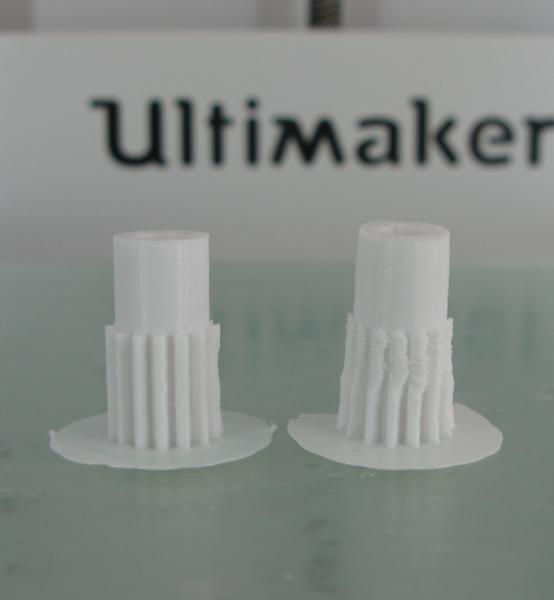

На данном фото видна разница между двумя напечатанными шестеренками: с левой стороны охлаждение включено, с правой выключено.

У каждого 3D принтера свои настройки охлаждения, регулируются опытным путём.

Расстояние между поддержками надо делать минимальным, это важно при печати нависающей основной шестерни. Чтобы не получилось вот так.

И даже при всех предварительных расчётах до выведения идеального G-кода приходится экспериментировать.

Постобработка

Ну, здесь всё понятно: подрезаем, подтачиваем. Мы для большой прочности погружаем шестерню в дихлорэтан на 5-10 секунд, он дает большую прочность шестерне, проникая в мелкие щели, проклеивая их, но это не обязательно, всё зависит от конструкции шестерни.

Очень часто, когда на 3D-принтере бывает нужно напечатать шестеренку, поиск правильной модели и подбор ее точных размеров занимает довольно много времени. Ясное дело, шестеренка должна и еще и работать.

Поэтому здесь предлагается небольшой перечень инструментов, которые серьезно помогут вам в решении этой задачи, а также небольшое руководство по этим инструментам.

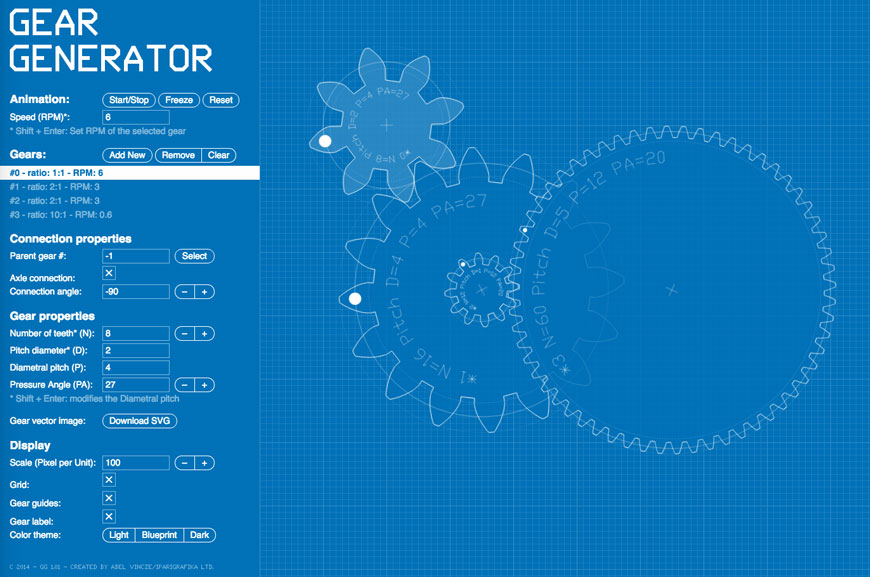

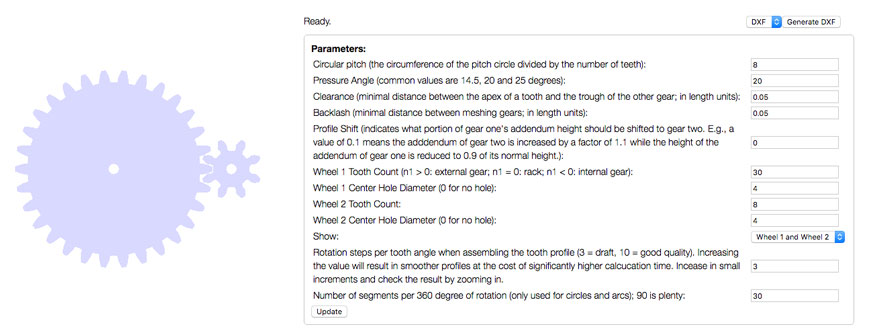

Gear Generator

Gear Generator — это лучший онлайн-инструмент, если у вас действительно нет времени или вы просто не хотите самостоятельно заниматься моделированием шестеренок. На сайте предлагается анимация, и можно увидеть рендер того, как шестеренка работает в реальном времени. Анимацию можно остановить и при желании увеличить число оборотов.

Здесь вы можете задать параметры вашей шестеренки и после нажатия Enter наблюдать за процессом в реальном времени.

Другой хороший момент заключается в том, что вы можете одновременно разрабатывать и другие шестеренки, после чего экспортировать весь проект в SVG-файл, а его уже доработать в совместимой программе, например в Blender.

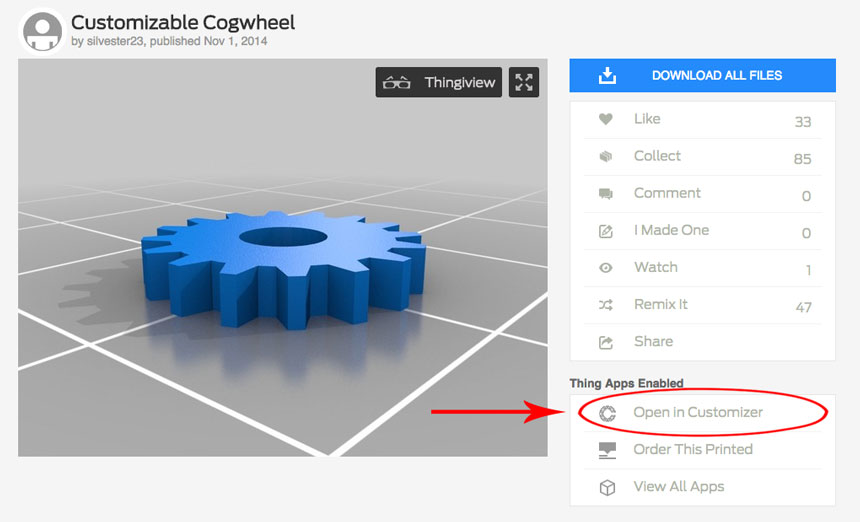

Thingiverse Customizer

Thingiverse знает каждый, но, к сожалению, большинство пользователей даже не подозревает о некоторых замечательных инструментах, вроде кастомайзера (Сustomizer).

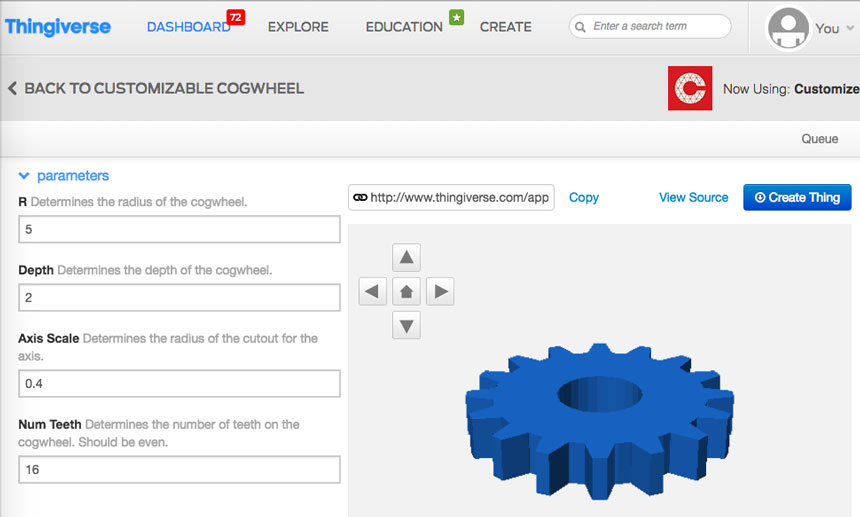

Сustomizer позволяет выбрать проект и внести в него изменения в соответствии с вашими задачами. И это касается не только шестеренок, изменять можно значительную часть проектов. Давайте, однако, найдем шестеренки.

Чтобы убедиться, что проект совместим с приложением, надо посмотреть, активна ли кнопка кастомайзера, есть ли она на странице объекта. Если да, просто кликните на нее и приложение откроется.

Теперь можно на свое усмотрение изменять параметры проекта, а потом создать STL-файл.

Involute Spur Gear Builder

Involute Spur Gear Builder Позволяет делать внутреннюю шестерню и зубчатую рейку.

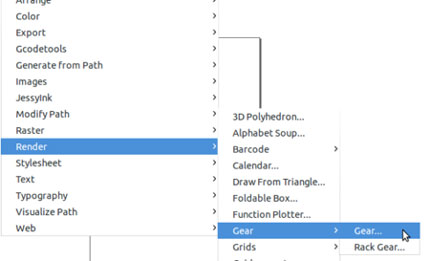

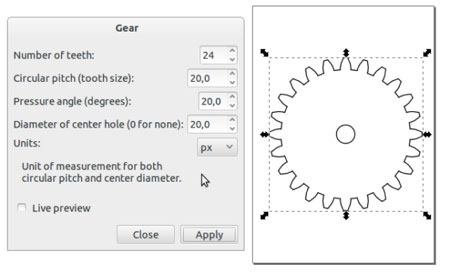

Inkscape

Нарисовать в Inkscape работающую шестеренку не составляет больших проблем. Если у вас нет Inkscape, на Linux достаточно просто установить соответствующий пакет из дистрибутива, а на Windows запустить автоматический установщик. Пакет и установщик можно скачать на сайте Inkscape .

Для того чтобы создавать в этой программе шестеренки, не обязательно иметь представление о векторной графике, все нужные шаги выполнит расширение под названием Gear.

Просто введите свои значения и нажмите Apply, чтобы увидеть приложение в работе.

Когда все готово, сохраните SVG, и после обработки слайсером можно приступать к экструдированию.

Blender не кусается! (Ну почти)

Да! Blender тоже все это может. Это так просто и так быстро. Прежде всего, в настройках нужно включить дополнительные сетки.

Одно из преимуществ 3D-принтеров, это унифицированность. Начинающий печатник может легко заменить какую-либо деталь. Причем ему не придется идти в магазин или заказывать элемент из Китая. Все детали он может сделать сам. Особую ценность имеет печать шестеренок. Это «рабочий» узел устройства, который более всего подвержен поломкам и износу.

Какой 3d-принтер подходит для печати шестеренок?

Говоря о печатных устройствах, мы подразумеваем FDM-аппараты. Это 3D-принтеры, в основе которых лежит технология послойного наплавления пластика. Такие устройства позволяют закрыть две задачи:

- Печать поломанных деталей. Пластик недолговечен. Шестеренка или иная деталь может просто сломаться или износиться.

- Печать кастомных или новых деталей. Разработка запчастей с ноля. Сюда же можно отнести проектирование шестеренок для самодельного 3D-принтера.

Конкретную модель принтера для изготовления шестеренок назвать сложно. Все зависит от размера детали и соответствующей рабочей области аппарата. Но одно можно сказать точно: устройство должно выдавать печать с высокой точностью. Для подобных работ стоит провести дополнительную калибровку рабочего стола и экструдера, чтобы избежать массового брака при печати.

Важно! Обычно проект детали скачивают в формате STL-файла. Запчасти можно печатать исключительно для личного пользования, не на продажу.

Какие материалы подходят для изготовления шестерни на 3д-принтере?

Естественно, основной материал – это пластик. Но он может отличаться, в зависимости от поставленных целей и конечной прочности готового изделия:

- Nylon (PA). Достаточно прочный материал. Этот филамент считается одним из самых надежных для изготовления подвижных узлов и элементов. Небольшой минус материала: он хорошо впитывает влагу. Не стоит делать шестеренки из нейлона, если принтер стоит в помещении с высокой влажностью.

- PETG. Данный тип пластика тоже относят к высокопрочным. Он немного уступает по характеристикам нейлону. Печатники ценят его за хорошую спекаемость слоев, а также за прилипание к рабочей поверхности.

- PLA и ABS. Эти материалы соперничают друг с другом. По эксплуатационным характеристикам они примерно равны. В основном различия касаются натренированности самого печатника. Кто-то привык к PLA и его рабочим температурам в 75 °С. Другие успешно используют ABS, нагревая материал до 105 °С.

Выбор пластика зависит от навыка печатника, его финансового положения, а также от конечной цели использования шестерни. Если на деталь идет небольшая нагрузка и ее нечасто задействуют в работе, можно выбрать PLA и ABS. Для более прочных запчастей лучше использовать PETG или Nylon (PA).

Интересно! Известно, что PLA – это биоразлагаемый материал. Из-за этого свойства некоторые печатники опасаются использовать этот тип пластика. Они считают, что деталь может рассыпаться со временем. Это заблуждение. Запчасть может разложиться, если для нее создать соответствующую среду. В воздушном пространстве с ней ничего не случится.

Пример готовых изделий

Как на 3d-принтере напечатать шестеренку: пошаговая инструкция

Весь процесс печати можно разбить на три важных этапа: проектирование (моделирование), собственно печать, постобработка готового изделия. Рассмотрим изготовление шестеренки начиная с работы в слайсере и заканчивая финальной обработкой и смазкой детали.

Моделирование

Процесс моделирования – это базис, основа. На этом этапе нужно учесть несколько важных моментов:

- Если вы скачали модель промышленной шестеренки в STL файле, то ее лучше доработать вручную. А именно, убрать все полости и отверстия, которые могут быть в проекте. Такие меры допускают на заводском производстве, чтобы понизить себестоимость детали. В домашних условиях лучше делать монолитную деталь. Так прочнее.

- Для самодельных деталей нужно высчитать оптимальное количество зубцов, рассчитать угол давления. Если ваш принтер может печатать с высокой точностью, без «косяков», можно выбрать большее передаточное число (количество звеньев). Это скажется на плавности хода в цельной конструкции, где будет установлена шестерня. Для угла давления тоже есть свои правила: для детали с углом давления в 20 градусов – минимальное количество зубьев не менее 13 штук; для шестерни с углом давления в 25 градусов – минимальное количество зубцов не менее 9 штук.

- Многоярусные шестерни лучше разбивать на части в слайсере, после чего склеивать на постобработке. Так можно добиться лучшего качества детали.

Будьте готовы к тому, что деталь придется печатать несколько раз, попутно внося коррективы в 3D-модель изделия.

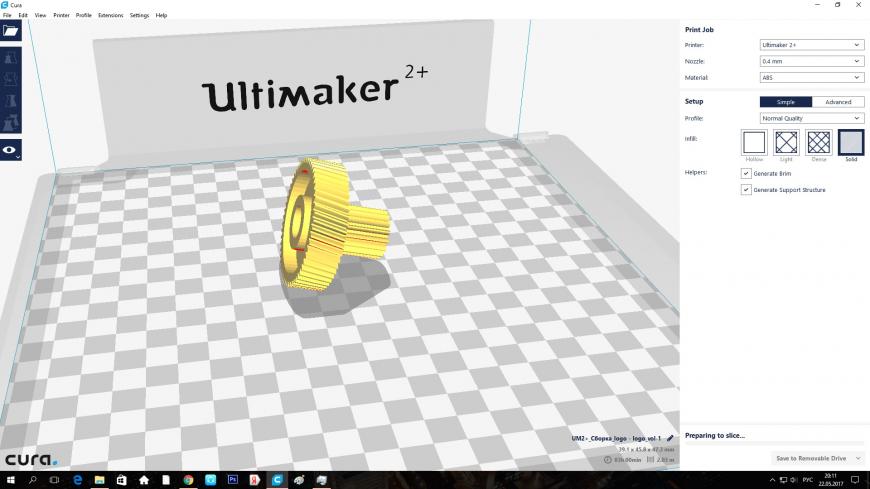

Работа в слайсере

Печать

Преимущество послойной печати заключаются в том, что это самый дешевый способ получения детали. Практически любую шестеренку можно сделать самому. Но здесь же кроются и свои минусы, которые необходимо учитывать в самом процессе печати:

- Усадка материала. Каждый тип филамента дает усадку. Ее нужно знать, иначе деталь получится не в размер. Измерьте процент усадки на тестовом кубике при помощи штангенциркуля перед началом печати. Результат добавьте в настройки.

- Шестеренка – это очень точная деталь. Даже небольшое отклонение в 0.01 мм может повлиять на дальнейшую работу. Поэтому важно идеально откалибровать печатный стол и экструдер, насколько это возможно.

- Дефекты печати. Их нужно устранять еще до начала работ. Сделайте печать тестового кубика, желательно по 4 углам, чтобы исключить любые дефекты на конечном изделии.

Но печать – это только половина дела. В обязательном порядке 3D-мейкера ждет процедура постобработки. И здесь тоже есть свои нюансы.

Дефекты при 3D-печати

Интересно! Перед началом печати лучше обработать рабочий стол растворенным в ацетоне ABS. Нанести его тонким слоем. Это улучшит адгезивные свойства поверхности. Первый слой не будет отлипать в процессе печати.

Постобработка

Пожалуй, один из самых важных этапов. Здесь нельзя допускать спешки, так как любая оплошность может привести к браку изделия. Постобработка состоит из нескольких этапов:

- Снятие поддержек, нитей, наплывов при помощи острого ножа или скальпеля. Будьте аккуратны, работайте без спешки.

- Шлифовка мелкой наждачкой. Снятие и шлифовка всех неровностей, практически финальная обработка.

- Погружение детали в раствор дихлорэтана на 5—10 секунд. Жидкость проникнет в мелкие щели, склеит и укрепит деталь. Данный шаг выполнять не обязательно, если вы работаете с прочным филаментом.

- Смазка конечного изделия. Последний шаг. Смазка необходима в системах с высокой нагрузкой. Она продлевает жизнь детали, шестерни работают эффективней. Для этих целей лучше брать густую смазку на основе: силикона, литола или политетрафторэтилена. Густо нанесите вещество сухой бумажной салфеткой, чтобы на детали не осталось пыли. После чего принудительно проверните шестеренку несколько раз.

Наберитесь терпения. В процессе постобработки деталь может треснуть или вовсе сломаться. Если это случается раз за разом, возможно, нужно сменить филамент и внести коррективы в модель проекта.

Частые причины отказа детали при эксплуатации: стирание зуба до проскальзывания, поломка зубьев от чрезмерной нагрузки узла, перелом вала. В редких случаях происходит поломка ступицы или спицы.

Важно! Не используйте WD-40 для смазки пластиковых деталей. Это довольно агрессивное средство. Оно создано для снятия грязи с металлических изделий, но не для смазки пластиковых шестеренок.

Деталь на постобработку

Ошибки и способы их избежать

Естественно, во время печати могут возникнуть ошибки. И нужно вовремя их заметить и суметь избежать. Предлагаем ознакомиться со списком самых распространенных недочетов, которые возникают во время печати шестеренок:

- Уменьшение диаметра основного отверстия шестеренки. Часто это происходит из-за того, что пользователь не учел усадку материала. Еще одна причина, экспорт STL модели с низким количеством сегментов, которые образуют многоугольное отверстие шестеренки. Всегда экспортируйте файл с большим количеством сегментов. Иначе придется рассверливать отверстие вручную.

- Щели между зубьями. Эту проблему можно встретить даже при включенном 100% заполнении. Решение нужно искать в слайсере, путем увеличения параметра перекрытия слоев.

- Низкая прочность деталей с тонкими стенками. Чтобы зубья были более гладкими, нужно выставлять меньшую толщину слоя. Печать прямолинейным заполнением с минимальной толщиной стенок не менее трех периметров.

- Как было сказано выше, лучше делать монолитную деталь, без дополнительных отверстий и выемок (не включая основное отверстие по центру). Вы не сильно потеряете на пластике, но деталь прослужит дольше обычного.

Если печатник никогда не делал шестеренки на 3D-принтере, то он наверняка столкнется с одной или сразу с несколькими проблемами. И лучше знать о них «на берегу».

Вам потребуется много терпения и еще больше филамента в начале пути.

Делать шестеренки в домашних условиях несложно. Главное – заранее учесть все нюансы и тонкости работы, разработать точную модель, высчитать усадку материала. Также нужно быть готовым к появлению ошибок или недочетов. Некоторые из них можно устранить на постобработке. Иные – только методом полной переделки. Но это рабочий процесс, с ним ничего не поделаешь.

Сфера применений аддитивных технологий широка: на одном полюсе — настольные принтеры «только PLA», для декоративного применения, на другом — установки для прямой печати металлами, между ними — оборудование и материалы в ассортименте. Чтобы понять, какие материалы необходимы для получения прочной и легкой детали, двигаемся от персональной печати к промышленной. PLA, ABS, SBS — расходники, которые знакомы всем печатникам. PETG, нейлон, поликарбонат — скорее экзотика. Но это далеко не самые серьезные материалы.

Где нужны суперпластики?

Пластики с выдающимися свойствами очень полезны в космосе. Нет, распечатать из пластика ракетный двигатель пока не получится, термостойкость даже близко не та, но для различных деталей вокруг он подойдет идеально. Пример — Stratasys и «климат-контроль» ракет Atlas V. 16 печатных деталей вместо 140 металлических — быстрее, легче, дешевле. И это не теоретический проект, это уже летало в космос.

Другой пример — авиация. Высота полета ниже, но применение более массовое. Здесь тоже есть резон снижать массу деталей, переходить на пластик там, где это возможно. Применяется в авиастроении и прямая печать металлами, когда речь идет уже о компонентах двигателей или деталях каркаса фюзеляжа, но менее нагруженные конструктивные элементы, такие как вентиляция салона и элементы интерьера, лучше делать из пластика. Это направление развивает, например, компания Airbus.

Спускаемся с небес на землю: здесь масса уже не так критична, интересны другие свойства инженерных пластиков. Стойкость к агрессивной химии и повышенной температуре, возможность создания недоступных для классических методов структур. При этом — более низкая цена, в сравнении с металлической печатью. Напечатанные изделия используются в медицине, нефтегазовой отрасли, химической промышленности. Как пример — выполненный для иллюстрации в разрезе смешивающий блок со сложной канальной структурой.

Отличие от привычных пластиков

Почему не запускать в космос PLA и не делать вентиляционные решетки салона самолета из ABS? К инженерным пластикам применяется ряд требований связанных с устойчивостью к высоким и низким температурам, огнестойкостью, механической прочностью. Как правило, все сразу. Так что, «плывущий» при взаимодействии с окружающей средой PLA или отлично горящий ABS в небо запускать нежелательно.

Теперь — к тому, какие, собственно, пластики используются в промышленной печати по технологии FDM/FFF.

Филаменты с поликарбонатом

Поликарбонат — распространенный в промышленности пластик с высокой ударопрочностью и прозрачностью, производится в том числе и для нужд FDM-печати. Материал лучше держит температуру, чем ABS, устойчив к кислотам, но чувствителен к УФ-излучению и разрушается под воздействием нефтепродуктов.

Чистый поликарбонат, PC

Предельная рабочая температура для изделий из поликарбоната — 130 °C. Поликарбонат биологически инертен, изделия из него выдерживают стерилизацию, это позволяет печатать упаковку и вспомогательное оборудование для медицины.

- Stratasys PC, PC-ISO для принтеров Fortus. Первый — общего назначения, второй — сертифицированный на биосовместимость, для медицинского применения. ; ; ; ;

Сплав поликарбоната и ABS сочетает возможность шлифовки и окраски, свойственную ABS, с более высокой ударопрочностью и рабочей температурой. Сохраняет прочность при низких температурах — до -50 °C. В отличие от чистого PC, лучше применим в тех случаях, когда необходимо ликвидировать слоистую структуру детали шлифовкой или пескоструйной обработкой. Применение: производство корпусов и элементов органов управления для штучного и мелкосерийного выпуска, замена серийных пластиковых деталей в оборудовании, детали к которому перестали выпускать.

Полиамиды используются в производстве синтетического волокна, это популярный материал для печати методом выборочного лазерного спекания (SLS). Для печати по технологии FDM/FFF в основном используются полиамид-6 (капрон), полиамид-66 (нейлон) и полиамид-12. К общим чертам филаментов на основе полиамида относятся химическая инертность и антифрикционные свойства. Полиамид-12 более гибок и упруг, по сравнению с PA6 и PA66. Рабочая температура — около 100 °C, отдельные модификации — до 120.

Прежде всего, из полиамида печатают шестерни. Лучший материал для этой цели, с которым можно работать на обычном 3D-принтере с закрытой камерой. Стойкость к истиранию позволяет делать тяги, кулачки, втулки скольжения. В линейке многих производителей присутствуют композитные филаменты на основе полиамида, с еще большей механической прочностью.

- Stratasys Nylon 6, Nylon 12, Nylon 12CF. Последний — с наполнителем в виде углеволокна. , PA6.

- Taulman Nylon 618, Nylon 645 — на основе PA66 и PA6 соответственно. Nylon 680 — разрешенный к применению в пищевой промышленности. Alloy 910 — сплав на основе полиамида, с пониженной усадкой.

- PrintProduct Nylon, Nylon Mod, Nylon Strong; ; .

Работать с поликарбонатом или полиамидом можно на обычном 3D-принтере. С описанными далее филаментами сложнее, они требуют других экструдеров и поддержания температурного режима в рабочей камере, то есть, нужно специальное оборудование для печати высокотемпературными пластиками. Исключения бывают — например, в NASA, ради эксперимента, модернизировали популярный в США Lulzbot TAZ для работы с высокотемпературными филаментами.

Полиэфирэфиркетон, PEEK

Рабочая температура изделий из PEEK достигает 250 °C, возможен кратковременный нагрев до 300 — показатели для армированных филаментов. Недостатков у PEEK два: высокая цена и умеренная ударопрочность. Остальное — плюсы. Пластик самозатухающий, термостойкий, химически инертный. Из PEEK производится медицинское оборудование и импланты, стойкость к истиранию позволяет печатать из него детали механизмов.

-

; ;

- Roboze PEEK, Carbon PEEK. Второй — армированный углеволокном.

Он же — Ultem. Семейство пластиков, разработанных компанией SABIC. Характеристики PEI скромнее показателей PEEK, но стоимость заметно ниже. Ultem 1010 и 9085 — основные материалы Stratasys для печати функциональных деталей. PEI востребован в аэрокосмической отрасли — масса значительно меньше, в сравнении с алюминиевыми сплавами. Рабочие температуры изделий, в зависимости от модификации материала, достигают 217 °C по информации производителя и 213 — по результатам испытаний Stratasys.

Преимущества у PEI те же, что и у PEEK — химическая и температурная стойкость, механическая прочность. Именно этот материал Stratasys продвигает как частичную замену металлу в аэрокосмической отрасли, для беспилотников, изготовления оснастки для формовки, быстрой печати функциональных деталей в опытном производстве.

Компоненты системы охлаждения ракеты Atlas V и пластиковые детали для лайнеров Airbus, приведенные в качестве примера в начале обзора, выполнены из Ultem 9085.

- Stratasys Ultem 1010 и 9085, для принтеров Fortus 450mc и 900mc.

- Intamsys Ultem 1010 и 9085; ; .

Еще один материал, который сочетает в своих свойствах температурную стойкость, механическую прочность и устойчивость к химическим воздействиям. PPSF от Stratasys сертифицирован для аэрокосмического и медицинского применения. Позиционируется как сырье для производства вспомогательных медицинских приспособлений, может быть стерилизован в паровых автоклавах. Применяется в производстве деталей для лабораторных установок в химической промышленности.

Менее распространен по сравнению с PPSU, обладает схожими физическими характеристиками, химически инертный, самозатухающий. Рабочая температура — 175 °C, до 33% дешевле по сравнению с PPSU.

Сравнение характеристик филаментов

* прокаливание в течение 2 часов при 140 °C.

** Apium PEEK 450 natural, результаты испытаний ударной вязкости аналогичными методами отсутствуют. Термостойкость указана для ненаполненного PEEK.

Данные приведены для филаментов Stratasys, за исключением PEEK. Если указан диапазон значений, значит испытания проводились вдоль и поперек слоев детали.

О композитных филаментах

Большинство материалов для FDM-печати имеют композитные версии. Если говорить о PLA, то в него добавляют порошки металлов или дерева, для изменения эстетических свойств. Инженерные филаменты армируются углеволокном, для увеличения жесткости детали. Влияние таких добавок на свойства пластика зависит не только от их количества, но и от размера волокон. Если мелкодисперсный порошок можно считать декоративной присадкой, то волокна уже значительно изменяют характеристики пластика. Само по себе слово Carbon в названии материала еще не означает выдающихся свойств, нужно смотреть результаты испытаний. Для примера: Stratasys Nylon12CF обладает почти вдвое большей прочностью на разрыв, при испытании вдоль слоев, чем Nylon12.

Экзотический вариант — реализация непрерывного армирования от Markforged. Компания предлагает армирующий филамент для совместной FDM-печати с другими пластиками.

Другие специфические свойства

Инженерные пластики — это не только стойкость к высоким температурам и механическая прочность. Для корпусов или боксов для хранения электронных устройств, а также в условиях работы с легковоспламеняющимися летучими жидкостями необходимы материалы с антистатическими свойствами. В линейке Stratasys это, например, ABS-ESD7.

Пластик может заменить металл во многих областях, так как превосходит его в легкости, тепло- и электроизоляции, стойкости к реагентам. Но до физических показателей металлических изделий распечатки из лучших FDM-филаментов не дотягивают.

Химический гигант BASF предлагает FDM-филамент Ultrafuse 316LX, с массовой долей нержавеющей стали в 80%. Деталь печатается на FDM-принтере, а затем помещается в печь, где связующий пластик выжигается, а металл спекается. Получаемая таким образом деталь выходит значительно дешевле изготовленной методом прямой печати металлом. При наличии FDM-принтера и подходящей печи, нового оборудования вообще не понадобится.

Отметим, что похожее решение предлагает компания Virtual Foundry — ее Filamet, с порошком бронзы или меди, запекается аналогичным образом. Выбор металла намекает скорее на декоративное, чем на инженерное применение.

У AIM3D своя реализация подобного принципа — принтер ExAM 255 работает не с филаментом, а с гранулами. Это позволяет использовать для FDM-печати сырье, которое обычно применяется в установках MIM, Metal Injection Molding. Для спекания детали компания предлагает печь ExSO 90. Можно печатать и пластиковыми гранулами, что обычно дешевле, чем использование традиционного филамента.

Специальная техника для инженерных пластиков

Подытожим. Если совсем в двух словах: рассмотренные расходники отличаются от привычных материалов высокой температурой печати, что требует применения специального оборудования, и серьезной термостойкостью и механической прочностью изготовленных деталей. Для работы с такими филаментами нужны 3D-принтеры с рабочей температурой экструдера от 350 °C и термостабилизированной рабочей камерой. Специалисты Top 3D Shop помогут вам с подбором промышленного 3D-принтера и пластиков для решения самых интересных задач.

Читайте также: