Инструкция настройки как печатать деталь принтер 3д anet a2

Хочу рассказать о своем 3д принтере, в этом месяце, а именно о металлическом клоне Прюши и Тарантулы одновременно. Загорелся идеей давно, однако позволить смог только сейчас. Долго курил форумы, отзывы, спрашивал совета. Собрал инфу решился на покупку данного комплекта. Пришел быстро дней 14, упакован был хорошо, что меня удивило так это вес в 18 кг в накладной "Деловых линий", хотя на сайте было полный вес 6 кг, ну и плюс 2,5кг пластика АБС и ПЛА, но это не укладывалось в моей голове. В итоге при распаковке увидел что продавец по ошибке кинул 2 принтера, маякнул продавцу, но он хотел чтоб я просто вернул за свои деньги (мб скомпенсировал цену пересылки, но я не хотел рисковать и ждать). В итоге комплект стал просто ждать.

Процесс сборки есть на ютубе, также еще на флэшке имеется документация. Также что заметил:

1)все детали сделаны хорошо, однако в одном принтере был недокомплект 1 винта на крышку платы,а у другого был лопнут акрилл на экране, качество винтов и крепежей под металл сделаны плохо.

2)кривой стол по центру однако это стол МК3 за цену в 13000 с увеличенной зоной 220/270/220 и индукционным датчиком. Плата версии 1.0.

3)нет обдува детали,платы, БП. Сам БП 250 ватт.

4)1 двиг на оси Z с одной стороны в результате есть небольшой перекос

Теперь что касательно работы:

1)хоть корпус метал и его не ведет, очень слабы углы одних металлических уголков не хватает, а акриловые детали не спасают, довольно геморойно их затягивать,и плюс маленькая зона посадки, а именно схема "+" с вертикально-установленной аллюминиевой 20*40 470мм и 2 150мм горизонтально установленные также 20*40, при малейшей неровности шатается особенно сверху.

2)ролики обычные хотя профиль Т-образный (хотя если честно не очень понятно, "T" или "V"), плюс металл неровный в итоге есть небольшая вибрация при езде каретки.

3)если ось Y можно хоть как то натягивать то вот ось Х вообще никак, к тому же при слишком сильном затягивании начинает вести направляющие ремня.

4)косяки в сборке, например установка гайки с винтом потом рабочая констркуция и затем еще раз идет гайка скрепляя конструкцию (чууть позже кину фото)

5)не понравилась прошивка. Особенно с тем что он не способен автоматически устанавливать уровень по нескольким точкам а только в парковочной зоне.

6)БП не горит, но ему очень тяжко без охлаждения и если одновременно работают 2 нагревателя

из плюсов:

1)сработал сразу после коробки, и сделал вполне приличную копию робота(фото позже)

2) спокойно выдерживал скорость 140 на простых работах(типо квадратов или прямоугольников, сдвиг был 1 раз и только через 4 часа работы почему- сам не знаю,мб ремень проскользнул.

Из того что сделал по сути только охлаждение платы БП и детали, а также утеплил снизу стол, хотя разницы не заметил. В планах была глубокая переделка и модернизация под Core XY.

Фото направляющих

Фото самого принтера

Фото деталей принтера и первой печати с коробки

Зарезервировано под Механику COre XY

фото 1 варианта

поностью в сборе но без красоты

фото механики

CORE XY upgrade 1 - Переделка в H-bot.

После первой провальной работы, очень сильно расстроился, а плюс еще к тому пересобрав А2 и оценив его скорость даже задумался а не оставить все как есть и забыть, но после того как довел А2 до максимума и увидел какие косяки бывают у него, а Core XY, H-bot дают такие скорости с легкостью решил все таки пересобрать.

1)изменил кинематику- возможно зря, т.к. теперь на конструкцию оказывают влияние поперечные силы.

2) доработал каретки (к сожалению только каретка экструдера оказалась норм, в то время как ни на ось Z, ни на X, не выдерживали нагрузки - особенно ось Z, пришлось дорабатывать, а именно использовать акриловые детали от А2.

3) Переход на другой тип пластика - АБС. Появился неприятный запах пластика, однако проблем с экструдером нет- ест хорошо (скорость 300мм/с) спокойно отдает нет недоэкструзии или переэкструзии.

4) ушли в закат проблемы со сдвигом слоев или хотя бы даже с задевание пластика соплом.

5)переделана ременная система и система оси Z. Z стала более надежной и устойчивой, ремень перешел на H-bot, к сожалению не хватает длинны ремня поэтому ограничена область работы 150-х 210-у 300-z

Теперь фотки версия после доработки с провальными каретками:

- здесь уже заменил ось Z

версия с полностью измененными каретками с оси Z ушли на Х, а на нее пришли более широкие - уменьшил провисание в конце.

П.С. Пришло стекло- спасибо тем кто советовал не мелочиться и взять его- действительно игра с принтером - "угадай высоту" окончилась).

В планах либо полностью лишить движения ось Х и У, укрепить стенки , ну и доработать ременную систему чтоб уменьшить пропуски(увеличить область печати). АП2 будет не скоро и будет связан с установкой рельс.

В прошивку установлено ускорение 5000 Х и У, 10000 экструдера, ось Z не помню точно, но увеличена в 2 раза, испытана скорость в 300( со старой модификацией.)

Недавно я стал владельцем 3D-принтера, до этого практически ничего не зная о 3D-печати, поэтому и решил поделиться своим опытом с такими же «чайниками», людьми, далекими от этой технологии. Моя статья предназначена именно и только для таких людей; советы же “3D-печатников» со стажем для начинающих могут оказаться бесполезными, в силу их сложности или определенной специфики. Я думаю, что мой пост, основанный личном опыте (и личных ошибках), не перегруженный техническими подробностями, будет весьма полезен широкой аудитории. Также, мое описание базируется на личном опыте использования 3D-принтера компании Creality Ender 3 Pro; возможно, сведения ниже будут бесполезны для моделей других компаний. К сожалению, я не в курсе нынешних российских реалий, и потому все, нижеописанное, касается моделей 3D-принтеров, популярных в США. Также заранее прошу прощения за некоторые слова и термины на английском; я честно пытался, но не всегда мог подобрать адекватный термин на русском.

Сначала приведу несколько «максим» и опровергнутых стереотипов (возможно, впрочем, лишь моих):

“3D-печать – дело сложное, дорогостоящее, и требующее специальных знаний” – это абсолютно не так! Возможно, так когда-то и обстояли дела, но в настоящий момент 3D-принтер – это консьюмерское устройство, которое не сложнее (а, скорее, даже, намного проще!) телевизора, смартфона, компьютера. Вдобавок, это достаточно дешевое, по современным меркам, хобби – одно из самых дешевых, наверное. Специальных знаний для 3D-печати дома не требуется, вернее, не более, что можно за небольшое время почерпнуть из FAQ на официальном сайте, а также в пользовательских формах.

“Для 3D-принтера требуется специальное помещение, потому что он воняет и сильно шумит” – это тоже не верно (или, точнее, не совсем верно). Существуют пластики, такие, как PLA и PETG, которые практически не выделяют запахов при печати, а также модели принтеров, снабженные практически бесшумными вентиляторами. Впрочем, и от entry level моделей шум не «фатальный», а, скажем, как от игрового десктопа/ноутбука в «навороченной» 3D-игре.

“На 3D-печати можно неплохо заработать, печатая дома и продавая на eBay-е забавные поделки, ну, или неплохо сэкономить, печатая нужные для дома вещи, типа автозапчастей и т.п.” – к сожалению, это тоже неверно. Да, на eBay продается много 3D-принтов, но, как вы понимаете, и конкуренция соответствующая. Простота и доступность этой технологии в настоящее время привели к появлению 3D-принтеров в миллионах домов; понятно, что и очень много людей сделали «гениальное открытие» о возможности заработать, продавая то, что они печатают. Рассматривайте 3D-печать лишь как интересное и малозатратное хобби (установите себе начальный бюджет, например, не выше $200-250), способное порадовать вас, вашу семью, а также друзей и знакомых оригинальными поделками и подарками.

“Для 3D-печати нужно обязательно владеть программой трехмерного моделирования или CAD системой – совершенно необязательно! Существует огромное множество сайтов, предлагающий всевозможные 3D-модели для печати: и сканы знаменитых и не очень скульптур, и бюсты исторических личностей, и всевозможные фигурки героев мультфильмов, фильмов и компьютерных игр, и оригинальные остроумные поделки, вроде солнечных часов, показывающих время в цифровом виде, и бо̀льшую часть моделей можно скачать бесплатно – максимум, вас попросят зарегистрироваться для скачивания! Впрочем, владение CAD программой – это весьма неплохой навык (и, в особенности, для DIY-щика – у меня это был один из «пунктов» для покупки принтера), но я пока еще до этого не дошел – но как освою, то обязательно опишу свой опыт 😊

Итак, как я писал выше, обзавелся я принтером модели Ender 3 Pro от компании Creality. Entry level принтеры этой компании – одни из самых популярных в Штатах, из-за неплохого качества, как изготовления, так и печати, низкой цены, а также широкой поддержки community. Ну, и еще, не скрою, немалую роль сыграл отличный «дил» в нашем локальном Microcenter-e (это компьютерный магазин, расположенный в Cambridge, MA): по акции их продавали за $99, плюс купон $10 off на filament (пластиковая нить для печати), которым мне удалось воспользоваться аж три раза 😊. За самим принтером тоже пришлось прокатиться пару раз в магазин: расходились они, по выражению классика, «как мясные пирожки на вегетарианском обеде»!

Принтер поставляется в виде аккуратно упакованного «конструктора сделай сам».

Впрочем, сборка, сильно облегчаемая видео (бумажная инструкция тоже полезна, но видео намного более наглядное), прилагаемом на идущей к принтеру micro SD-card, займет у вас не более часа-двух максимум, после чего принтер в буквальном смысле готов к работе! На что следует обратить внимание при сборке: это расположение «концевика» вертикальной оси (Z) – он норовит встать в, как бы, отведенное для него место, но все не так просто. Этот датчик очень важен (впрочем, все они важны, поэтому важно следовать инструкции по сборке пунктуально, и понимая, что именно ты делаешь), ибо он определяет расстояние сопла печатающей головки (hot end) от печатного стола (heated/print bed).

Основные элементы 3D принтера

А это расстояние весьма важно: если оно будет большим, вам никак не удастся правильно откалибровать положение печатающей головки, а если слишком малым, то печатающая головка может повредить покрытие печатного стола. Как сделал я (впрочем, это можно найти и в куче интернет руководств, и, наверное, на официальном сайте в FAQ – но я не искал): собрав принтер, я установил все четыре калибровочных «барашка» под печатным столом в «расслабленное» состояние, а «концевик» (endstop switch) оси Z закрепил на заведомо большем расстоянии, чтобы печатающая головка (hot end) гарантированно была на расстоянии от печатного стола. Затем включил принтер, и выбрал команду из меню “Auto Home”. После того, как принтер установил головку в «домашнее» положение, я его выключил, и вращая рукой мотор (stepper motor) оси Z, а также аккуратно перемещая «концевик», добился того, что «щелчок» «концевика» (а это и означает срабатывание датчика) был слышен по касанию головки поверхности стола, после чего закрепил «концевик» ключом намертво. Затем, взяв лист обыкновенной бумаги, и вращая «барашки» калибровочных винтов, а также перемещая печатающую головку по всей поверхности рабочего стола, добился того, что она перемещалась, слегка «царапая» лист. Но, к сожалению, подобной «холодной» калибровки будет недостаточно для удачной печати, потому я порекомендую способ «горячей калибровки», или «проверки боем». Вот в этом видео вы сможете увидеть, как происходит процесс калибровки, а также скачать необходимые файлы (ссылка есть в описании видео). Также там находится и ссылка на профили печати для Ender 3 Pro – также порекомендую их скачать (а для чего они нужны, расскажу позже).

После завершения сборки и калибровки, ваш 3D-принтер готов к работе! Если вы заранее запаслись килограммовой катушкой с PLA пластиком (PLA filament, о пластиках, используемых для печати, подробнее будет в следующей части), то смело можете ее устанавливать, а если нет, то с принтером идет небольшой моток пластиковой нити (но лучше все-таки сразу купить катушку, ведь для калибровки тоже потребуется filament!). На micro SD card, идущей с принтером, есть несколько моделей, готовых для печати – это файлы с расширением .gcode (G-код - это язык программирования для устройств с ЧПУ, понимаемый большинством 3D-принтеров. Не беспокойтесь, вам не нужно будет изучать особенности этого языка – за вас об этом побеспокоятся специальные программы, называемые «слайсерами» (slicer) ), так, что зарядив filament (пластиковую нить с катушки) через экструдер (extruder, устройство подачи нити в печатную головку) через маленькое отверстие в экструдере (отжав рукой зажим и направив нить, через подающую трубочку, двигаем нить до упора в печатающую головку), вставив micro SD card в принтер, и выбрав модель в виде .gcode файла, можно смело приступать к печати!

Модели в gcode, идущие в комплекте с Ender 3D Pro

Печатать можно где угодно – в офисе, в столовой, в гостиной, в общем, там, где вы собирали дивайс. Позже я расскажу, где лучше разместить принтер на постоянной основе, но для пробной печати годится любое место – ни какого-то неприятного запаха, ни особого шума не будет.

Но тут вам нужно заранее учесть такую вещь: 3D-печать занимает чертовски много времени! Даже небольшая по размеру модель может печататься несколько часов (а большая – так и несколько суток!), в зависимости от выбранных настроек слайсера, скорости и настроек принтера. Так, что, начиная печатать, примите это во внимание – процесс печати, конечно, можно поставить на паузу (а потом возобновить), но для начала я бы порекомендовал довести процесс без перерывов – ну, чтобы увидеть реальный хороший результат, и почувствовать уверенность в своих силах, а также возможностях принтера.

Нужно заметить, что компания Creality в качестве firmware для своих entry level 3D принтеров использует открытое программное обеспечение Marlin, но, к сожалению, предустанавливает весьма устаревшую версию. Если вы – программист, или просто давно «на ты» с компьютером, то вам не составит труда собрать последнюю версию Marlin-а самому, например, через VSCode, а затем «прошить» ее через SD-card (нужно просто очистить карточку, и скопировать туда файл релиза с расширением .bin). Иначе вы можете воспользоваться моим билдом – скачайте, распакуйте, скопируйте на чистую SD-card, выключите принтер, вставьте карточку, включите принтер. Через небольшое время новое firmware установится на ваш Ender 3 Pro (под другие модели принтеров могут потребоваться другие билды). Впрочем, эту опцию вы можете отложить на потом – принтер готов к работе прямо из коробки.

Тут я хочу упомянуть еще о нескольких полезных усовершенствованиях принтера, которые будут полезны новичку (впрочем, эти усовершенствования опциональны).

Во-первых, я порекомендую вам установить и подключить к принтеру открытое программное обеспечение OctoPrint – для этого вам понадобится Raspberry Pi с камерой. Я использовал дешевый Raspberry Pi Zero W (со встроенным WiFi), который, хотя официально и не поддерживается, но работает великолепно. OctoPrint добавит вашему entry level принтеру далеко не entry level «фичи» - возможность удаленного контроля и управления принтером через веб интерфейс, а также с великолепного приложения для смартфонов.

Приложение это активно развивается и прекрасно поддерживается, обладает весьма обширной и дружелюбной комьюнити; множество полезных фич реализованы или прямо «из коробки», либо с помощью плагинов; документация также обширна и исчерпывающа. Инсталляция, а также подключение к принтеру, чрезвычайно просты: скачиваем образ sd-card, редактируем конфигурационный файл (указываем credentials своей точки доступа WiFi), копируем на карту, подключаем с помощью micro USB ↔ micro USB OTG кабеля к принтеру – и профит!

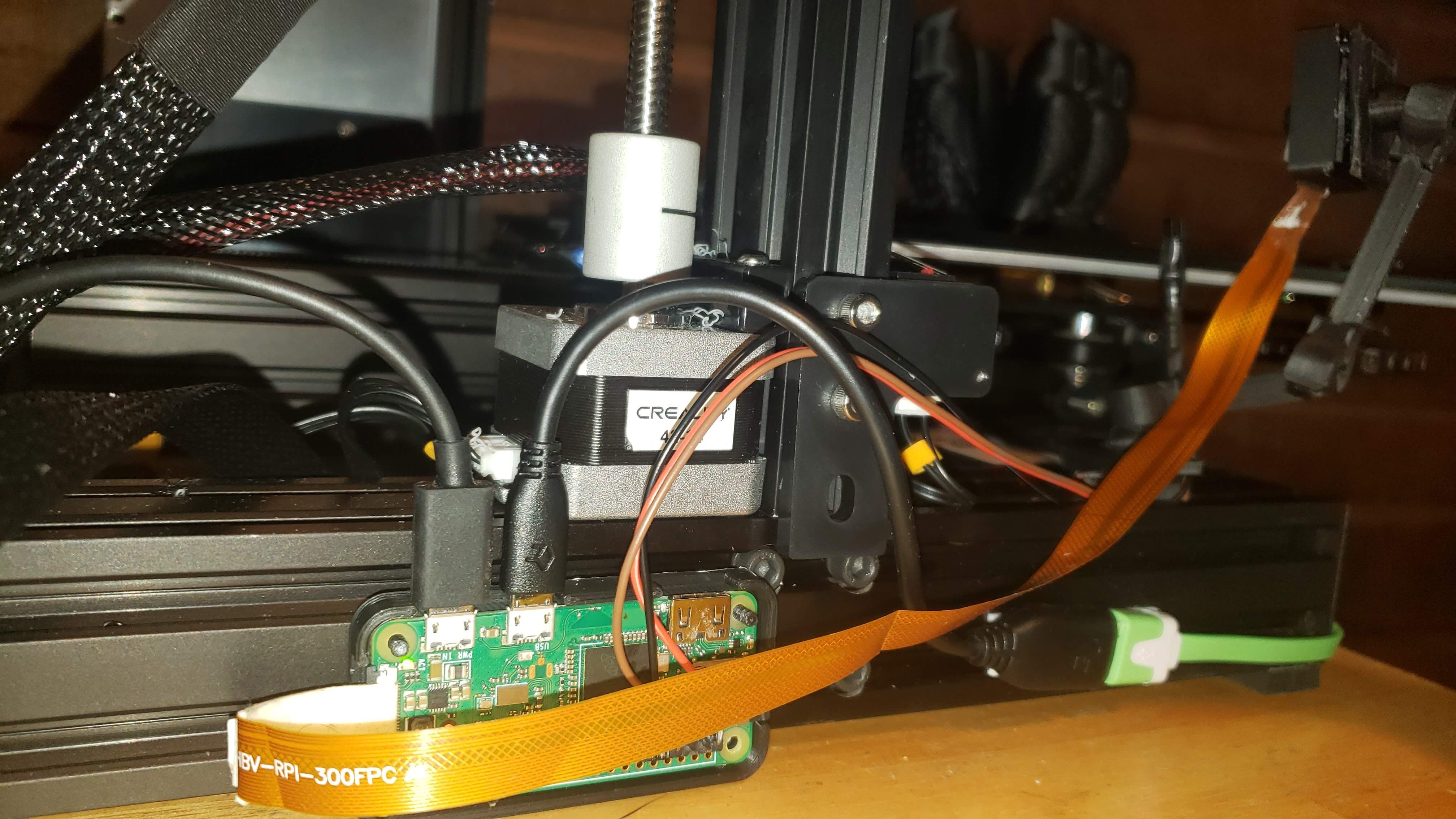

Мой RPi Zero W с камерой и температурным датчиком, подключенный к Ender 3D Pro

Во-вторых, я порекомендую вам сразу же обзавестись запасными поверхностями для печати (build surface plate, это съёмная поверхность, устанавливаемая на нагреваемый стол (heated bed), и на которой, собственно, и происходит печать). Принтер поставляется со «стандартной» гибкой магнитной поверхностью, и я вас уверяю: обзаводится новой вам придется достаточно скоро! Так, что лучше позаботиться заранее, ибо стоимость их невелика, на Amazon-е просят $9.99 за pack of two. Еще можно «проапгрейдиться» на стеклянную plate (стоит чуть дороже), у нее есть как свои преимущества, так и определенные недостатки, перечислю их вкратце. Достоинства стоковой гибкой магнитной plate: благодаря магниту, легко приаттачивается и снимается с heating bed для очистки, благодаря гибкости, очень просто снимать готовые модели. Недостатки: пластиковое покрытие, на котором, собственно, и происходит печать, достаточно легко повреждается и деформируется как самим «штатным» процессом печати, так и печатающей головкой, в случае неверной калибровки, а также чрезмерным нагревом heated plate – в общем, недолговечная деталь. Но, благодаря дешевизне, вполне может (и должна!) рассматриваться, как «расходник». К достоинствам стеклянной plate можно отнести большую долговечность, чистоту и «прилипающие» (adhesive) свойства этой поверхности. К недостаткам: чуть большую сложность крепления к heated bed (обычно для этого рекомендуют использовать обычные office clamps, но лично я не рекомендую из-за их размеров; куда проще купить специальные маленькие зажимы, стоят копейки на Amazon-е), и сложность открепления напечатанных моделей – стеклянную plate не согнешь. Кстати, и glass plates тоже весьма недороги, вполне можно купить долларов за 10-15 на Amazon (и, следовательно, тоже отнести к «расходникам»).

В-третьих (правда, немного забегая вперед), хочу порекомендовать вот такой небольшой «апдейт», а именно клей для «прилипания» моделей. Стоит такой клей дешево (за 6 «стиков» просят $13), он полностью экологичен, в отличие от популярных доморощенных средств (о них будет рассказ далее), смывается обыкновенной водой, не пахнет. При его использовании тоже есть пара «нюансов»: не стоит наносить на холодную поверхность, и не стоит наносить слишком мало, потому, что при нагреве утратит клеящие свойства, и требует определенной практики в определении оптимального количества, но удобства использования клея с лихвой перекрывают все это.

Теперь хочу поделиться своими соображениями о том, где лучше всего разместить ваш новый, только что купленный 3D-принтер. 3D-печать, вообще-то, процесс «теплолюбивый», поэтому весьма желательно размещение принтера в отапливаемом помещении с комнатной температурой (как минимум 20 °C – в 3D печати традиционно используется температура в градусах Цельсия – ну, или 70 по Фаренгейту). Как я уже писал, в самом начале, при печати некоторыми видами filament, например, PLA, нет никаких неприятных запахов, да и шум от вентиляторов сравним с шумом вентиляторов игрового десктопа или лэптопа при навороченной 3D игре. Т.е. при отсутствии специального помещения (мастерской в подвале или гараже), вполне возможна установка принтера в офисе, или даже детской игровой комнате, или family room. Более того, есть способ, путем покупки чехла для принтера (printer enclosure), уменьшить или вообще свести на нет как возможные запахи, так и вероятный шум. Об этом я расскажу подробнее позже.

Лично я установил принтер в своей «мастерской», в подвале. Там мы сильно не топим, но поддерживаем температуру чуть ниже комнатной. Учтите, что принтер, и сам по себе, занимает определенный объем; также вам понадобится место для размещения катушек с filament-ом, место для обработки моделей. Но, если же вы собираетесь работать с ABS пластиком, и заниматься «финишированием» ABS моделей путем «ацетоновой бани», то однозначно лучше работать в нежилом помещении. О свойствах некоторых пластиков, используемых при 3D печати, я расскажу в следующей части.

Дата-центр ITSOFT — размещение и аренда серверов и стоек в двух дата-центрах в Москве. За последние годы UPTIME 100%. Размещение GPU-ферм и ASIC-майнеров, аренда GPU-серверов, лицензии связи, SSL-сертификаты, администрирование серверов и поддержка сайтов.

Сообщество пользователей принтеров марки АНЕТ и похожих, помощь в настройке, ремонте и вообще все что связано с 3Д печатью

КУПЛЮ-ПРОДАМ, торговля только в этой ветке на стене, иначе ОЙ)

Евгений Журавлев запись закреплена

хочу продать анет 8 ..распечатал один файл что на флешке с ним ..и все состояния новый ..стоит уже год .комп не тянет программу для моделирования ..а вкладывать 50-80 в системник нет желания ..

Роман Дубов запись закреплена

Всем привет. Подскажите куда копать. Такая ситуевина: Anet A2 стоял пару месяцев без использования, вчера нужно было шаблон распечатать. И возникла проблема нагрев экструдера начал вырубаться посреди печати. На первой модели видимо отключился после 80% вторая долго не запускалась печать, заподозрил неладное, поглядел дисплей показывает, что стол прогрелся и на экструдер дана команда нагрева до 195, температура же экструдера комнатная, потрогал рукой действительно холодный, датчик температуры работает исправно. Нажал ресет на плате, через меню поставил прогрев температура дернулась было на 2 градуса и снова перестал греться. Выключил дал немного постоять, включил, вроде прогрев пошел, но через минут 10 опять нагрев пропал в процессе печати. Температурные датчики впорядке, питание на экструдер все-таки выходит, что иногда подается. Впечатление, что отрубается по какому-то перегреву/перегрузу, хотя при остывании обратно не включается без перезагрузки.

Здравствуйте. Посмотрите со стороны самого нагревателя примерно на 2 см от него есть две гильзы. В большинстве случаев проблема кроется в них. Нужно обжать их и должно быть нормально. Перестает греться потому что срабатывает защита.

В общем на холостую выдает 12В на нагреватель экструдера. При подключенном нагревателе начинает свистеть дроссель видимо в силовой цепи питания и через 2 секунды контроллер снимает 12В с экструдера. Сопротивление нагревателя 4.5Ома сколько на живом должно быть?

В этой статье разберем каковы же лучшие настройки Anet A8 в Cura? Объясним наиболее важные функции и предоставим вам оптимальный профиль Anet A8 в Cura.

Программное обеспечение для нарезки Cura имеет удивительное разнообразие настроек, предоставляя опытному пользователю полный контроль над 3D печатью.

Все эти настройки могут быть полезны, есть некоторые, которые при правильной настройке приводят к улучшению работы на Anet A8 и аналогичных принтерах. Давайте рассмотрим, какие настройки дадут наиболее удовлетворительные результаты для большинства типов печати.

Температура

Контроль температуры является важным параметром 3D-печати. Это, один из самых простых настроек. Большинство производителей филаментов указывают оптимальную температуру экструзии. Настройки Cura по умолчанию, как правило хороши, хотя мы использовали обычные нити, которые требовали настроек.

Еще есть температура стола 3D принтера. Платформа, как правило, настроена на гораздо более низкую температуру, чем экструдер. Идеальная температура — это температура, при которой пластик просто размягчается — это называется температурой стеклования. Температура слоя должна способствовать адгезии к столу для 3D печати. Слишком низко и ваша модель может отклеиться от стола во время печати. Слишком высокая температура способствует деформации, особенно это касается PLA. Опять же, рекомендации производителя, как правило это 60 град, что является наилучшим общим параметром для PLA и 80 градусах для ABS.

Настройки поверхности и заполнения

Какова цель вашего проекта? В целом, конечное использование вашего изделия имеет значение. Исходя из этого нужно установить оптимальную толщину стенки и процент заполнения. Для некоторых деталей, напечатанных на 3D-принтере, нужны толстые или плотные отпечатки.

Толщина стенок регулируется настройкой Shell. Для статической статуэтки толщина корпуса от 1 до 2 мм даст достаточно прочную деталь, чтобы ее поставить на полку, не опасаясь повреждения, и не тратя много материала для 3D печати. Настройки поверхности также позволяют регулировать толщину стенки и основы. Опять же, в зависимости от функции детали, может быть рекомендовано более толстые стенка и основание.

Другой параметр — это заполнение. Заполнение, отображается в процентах и соответствует отношению пластика к воздуху внутри отпечатка. Например, ваза имеет заполнение 0 процентов, в то время как компоненты испытывающие нагрузки при эксплуатации, такие как скоба или кронштейн двигателя, может иметь заполнение 100%, что делает их более прочными.

Cura допускает не только процент материала заполнения, но и шаблон заполнения. Шаблон по умолчанию здесь — это сетка, которая, наряду с большинством других встроенных шаблонов, строит внутреннюю опорную структуру снизу вверх, накладывая одинаковые линии материала друг на друга. Другие шаблоны заполнения, например, кубические, меняют положение и расположение с каждым последующим слоем, распределяя вес и плотность по всей детали. Хотя эти «экзотические » узоры могут быть полезны, для подавляющего большинства вашей печати подойдет сетка с заполнением в 20–25% .

Скорость печати

Скоростью печати разных элементов 3D модели

Насколько было бы здорово, если бы вы могли загрузить G-код в 3D принтер, нажать кнопку «Пуск » и через 5 минут получить готовое изделие. К сожалению, все не так просто.

Теоретически, скорость печати на 3D-принтере может быть намного выше, чем позволяет реальность. Некоторые машины позволяют перемещать печатающую головку со скоростью от 150 до 200 мм / сек, достигаемой на шаговых деталях. Anet A8, однако, имеет два элемента в конструкции, которые препятствуют удовлетворительным результатам при попытке высокоскоростной печати. Они оба связаны с инерцией.

Прежде всего это акриловая рамка. Несмотря на низкую стоимость, простоту сборки и легкость (идеальный выбор для машин начального уровня), пластиковая рама A8 изгибается под высокой нагрузкой. Это изгибание отражается на чистоте поверхности напечатанной детали, образуя колебательные узоры под каждым углом на детали. Отчасти это можно смягчить, укрепив раму печатными скобками, но по большей части скорость — это враг для этого принтера.

Вторым фактором, который переносит инерцию движения в готовую деталь, является достаточно тяжелый сервопривод экструдера, который при движении на высокой скорости имеет высокую инерцию. Снова, с законами физики не поспоришь.

Поддержки

Давайте поговорим о поддержках. Посмотрим правде в глаза — никому не нравится, когда половина вашего печатного материала уходит в корзину, потому что ваша модель включает в себя выступы, которые требуют поддержек, которые будут выброшены после завершения печати.

Большинству профессионалов не очень нравится включать поддержку, требует это того или нет. Cura позволяет изменять структуру и плотность поддержки в соответствии с предпочтениями пользователя.

В целом, когда необходимо использовать опоры, следует соблюдать два правила. Создайте минимально возможный процент и как только закончите, наберитесь терпения и медленно снимите опоры.

Адгезия: Рафты (плоты ), юбки и бримы

Идеальной поверхности для сборки нет. Некоторым нравится наносить на чистую поверхность стола лак для волос или самоклейку, чтобы улучшить прилипание. Другие предпочитают стеклянную поверхность, покрытую малярной пленкой или специальные поверхности. В любом случае, настройки адгезии Cura очень помогут.

Настройки адгезии выполняют две важные функции. Во-первых, они заполняют печатающую головку, гарантируя, что после начала печати модели из сопла печати будет вытекать достаточно материала. Если это единственная проблема, юбка — правильная настройка. Юбка укладывает одну линию материала вокруг фактического периметра печати, даже не касаясь самой детали.

Второй выбор — это брим поднимает юбку на следующий уровень, укладывая внешний периметр, толщиной в один слой, направляясь внутрь к фактическому базовому слою модели. Его основная функция заключается в увеличении площади сцепления с надеждой предотвратить потерю детали из-за нарушения сцепления. Ширина краев может быть определена пользователем, стандартная толщина краев от 5 до 8 мм.

Третий параметр адгезии известен как рафт (плот ). Рафт — это многослойная основа для печати. Он работает, чтобы улучшить адгезию, это большее значение, чтобы обеспечить опорную поверхность. Хотя над поверхностью печати всегда может быть некоторая ошибочная оценка, многочисленные слои плота поглощают ее вместе с любыми неровностями в фундаментальном матраце с идеальной поверхностью для печати. Для точных отпечатков рафт это лучший выбор. Большинство отпечатков, тем не менее, доставят больше пользы с полями в 5 мм.

Заключение

Подводя итог, приведу резюме предлагаемых настроек Cura при печати с использованием PLA:

- Толщина стенки: Начните с толщины корпуса не более 2 мм. При желании основание может быть более толстым, но стороны и верх неструктурных отпечатков не требуют столько материала, сколько вы думаете.

- Заполнение : для большинства неструктурных отпечатков заполнение, превышающее 25%, является ненужной тратой времени и материала.

- Температура . Для получения высокой температуры печати следуйте рекомендациям производителя материала. В противном случае используйте значения по умолчанию, указанные в Cura, если только вы не работаете с особенно проблемными машинами и материалами. Не бойтесь изменять настройки, только не переусердствуйте.

- Скорость печати : от 30 до 40 мм / с для моделей с обработкой, от 20 до 30 для мелких деталей и без обработки.

- Поддержки: Избегайте поддержки, когда можете. Переориентируйте свою модель перед нарезкой так, чтобы минимизировать количество опор.

- Адгезия : основание это ваша адгезионная помощь. Обычно достаточно 5-8 мм. Когда требуется точность, выберите рафт.

Это все?

Это далеко не полный список настроек печати. По мере опыта в 3D печати с использованием Cura, вы обнаружите, что есть настройки о которых вы даже не подозревали. Однако они будут нужны, когда вы достигнете следующего уровня или когда вы будете готовы попробовать свой первый отпечаток в новом материале. Помните, что для большинства из нас это хобби. Несмотря на то, что есть кривая обучения, это очень приятно, когда вы осваиваете базовый подход и готовы сделать следующий шаг.

Читайте также: