Фотополимерный принтер плохо печатает

При печати заготовка должна хорошо прилипать к поверхности стола, что обеспечивает правильность формирования изделия. Если имеется небольшое отлипание, то на определенном этапе под массой происходят проблемы при 3d печати, а именно заваливание модели. Возникновением этого становится:

1. Загрязненная рабочая зона. Не секрет, что стол после каждого полного цикла требуется очищать спиртом или спиртосодержащими составами. Старайтесь проверять визуально поверхность на наличие затвердевшей смолы, которую удаляйте механически.

2. Проблемный момент при печати на 3d принтере может возникать из-за царапин или помутнения на резервуаре, в который заливается полимер. Из-за недостаточного воздействия источника света на смолу не происходит полимеризация, то есть модель не набирает нужную твердость. При подготовке к печати оценивайте емкость на механические повреждения, а также на загрязнение. Обратите внимание, что формирование детали можно сделать в неповрежденной части емкости.

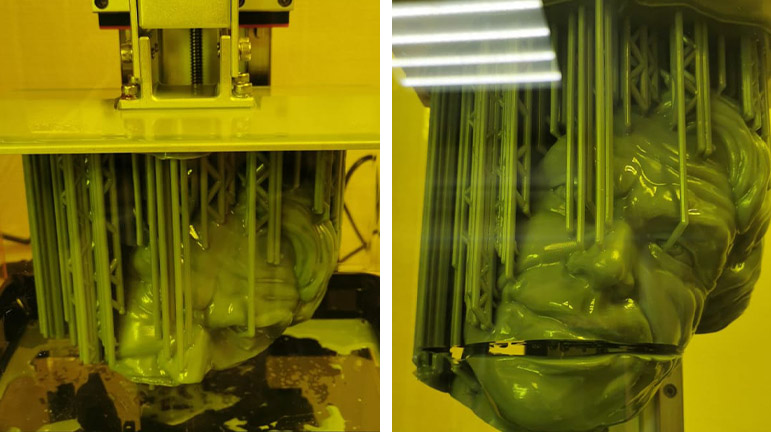

Еще одной существенной проблемой при печати на 3d является однородность полимерной массы. Зачастую из-за долгого отстаивания или из-за неправильного хранения пигменты или добавки могут выделяться из общей массы смолы. Поэтому содержимое следует перемешивать и процеживать. Такой подход повысить уровень сцепления и обеспечит отсутствие сгустков красителя. Вот пример внезапного скачка напряжения при печати Джокера, фигурка печаталась на фотополимерной смоле Anycubic Basic grey

Деформация заготовки из-за недостаточности или отсутствия поддержек

Некачественную форму можно получить из-за недостаточной проработки модели или из-за неправильного установления на принтере количества поддержек, это основные проблемы при 3d печати. У модели появляются изгибы и прочие проявления деформации. Стандартно для поддержания структуры используются следующие характеристики: высота поддержки – 5 мм, угол нависания не более 60 град.

Если проблема возникла, поддержки отслаиваются, а макет деформируется, тогда нужно увеличить толщину или увеличить количество последних. Все это делается непосредственно в настройках печати: увеличивается размер точек соприкосновения, увеличивается количество. Достаточно часто в отдельных местах следует добавлять поддержку в ручную, а также задать корректную плоскость XYZ.

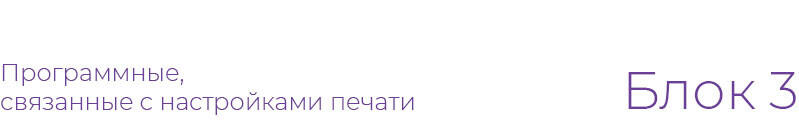

Вот наглядный пример написанного, печать осуществлялась на смоле Siraya Tech Smoky Black

Возникновение пропусков и трещин

Дефекты в готовой заготовке зачастую возникают из-за неправильного формирования gcode. Это говорит о том, что сам obj или stl повреждены, нарушена ориентация трехмерной плоскости. Для решения пересмотрите трехмерную модель на ПК, проверьте правильность выстраиваемых параметров. Также обратите внимание на ориентацию самой модели на принтере. Еще одной причиной некорректного воспроизведения заготовок являются дефекты ванночки или загрязнение элементов.

Неровности, пропуски на лицевой стороне

Ключевой причиной образования типичных проблем при 3d печати - неровностей или пропусков является загрязнение источника света. Наличие преграды на пути у лазерного луча корректирует температуру, из-за чего создаются выпуклости или впадины. Чтобы устранить недостаток, обязательно:

1. Обратите внимание на чистоту поддона. Последний не должен иметь видимых деформаций, иметь чистый внешний вид без жирных мест. Желательно пройтись спиртовым составом для очистки емкости.

2. Проверить на наличие грязи на зеркалах и лазере. Очистка должна проводиться с максимальной аккуратностью, так как малейшее смещение зеркал может привести к неправильной работе. Это потребует дальнейшей калибровки.

откуда у вас такие большие времена засветки? ( либо я еще не столкнулся с вашими смОлами) .

Есть у меня Anycubic белая .

Можешь прислать мне твой кубик? - я попробую напечатать со своими настройками, а потом с твоими.

От кубика уже 2 смолы отпечататл - прозрачную и черную , все печатал выдержкой 1 секунда (толщина 50 мкр , мощность 100%, подъём 120 мм\сек , ретракт 300мм/сек), ИТО. включаю в разделе "дополнительно" компенсацию паразитной засветки в размере 1 пикселя ( "минус" 0,050 . "минус" 0,100мм. в зависимости от смолы) , в программе называется " компенсация толерантности(бета)".

За 10 -16 секунд там на модель еще 0,1. 0,2 мм "паразитного диаметра" налипнет ! а то и больше..

Далее ..

Вижу, что у тебя "Время отдыха перед подъёмом" = 0 , предположу, что возможно в этом кроется проблема - типо запекаемый слой за это время ( 10 - 16 секунд) успевает разогреться , к примеру, . и как только принтер выклюает засветку, надо дать 1 - 2 секунды на остываение поверхности , она съёжится немного и легче отлипнет от плёнки, наверное.

Я не пробовал ставить тут 0 секунд, у меня стоит 0,5 секунды задержки , при моих 1 секунда засветки , и почемуто нутро шепчет - " оставь так. " )))))

И не печатал ни разу на таких долгих задержках , ибо у меня сразу высокоточная печать пошла , и с первых пробных 3 секунды, сразу понял - что это слишком долго.

Кроме того ! предидущие слои еще дополнительно дозасвечиваются пока печатается следующиие несколько слоёв. особенно на прозрачных смолах.. да все они полупрозрачные по сути, поэтому 2ой и 3 ий слои точно еще получают дополнительную засветку .

Время отдыха после подъёма - ноль, нефиг там тупить, а вот время отдыха после отвода - я бы тут поставил 0,5 - 1 секунду на то, чтоб смола успокоила свои турбулентности и успокоилась перед тем как включать засветку.

Потом - чем "юлозишь" по плёнке ? - пластиковый шпатель - в редких случая, когда надо отковырять что то очень мелкое,

эту пластину, что прилипла к плёнке - ты какими движениями отделял?

Еще печатал серую смолу от Phrozen водорастворимая - слишком большая паразитная засветка у неё, не стал её работать, на какие то коробки пойдёт, проектировать с зазором в 1 мм, и пофиг тогда)) или компенсацию ставить побольше,

Делать время менее 1 секунды уже нет смысла - пробовал на серой смоле этой, модель получается мягкой и растягивается в процессе печати, для серой смолы я бы щас поставил время засветки 1,5 - 2 секунды и компенсацию паразитки 150мкр.

Я купил пвх шпатели чтоб "облизывать" платформу от жидкой смолы и для проверки плёнки если вижу что оторвалось чтото. И для перемешивания смолы прямо в ванночке, перед каждой печатью, если ничего не отрывается , я смолу не сливаю )))

Даже бумажная салфетка , если суховатая - поцарапает ванночку, поэтому лишний раз наводить в ней чистоту такое себе дело, мягкий пвх шпатель отлично делает дело..

Алюминевую основу нацарапай углом железного шпателя, сетку шириной - какую душа пожелает, примерно 5х5 мм, прям посильнее борозды сделай, потом остриём заусенцы побрей маленько. - Лишним точно не будет.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Пока мы готовим видео-инструкцию о том, как правильно трактовать наш тест для калибровки принтера, хотим поделиться с вами самыми распространенными проблемами, с которыми встречается наша техподдержка.

Таких проблем много, и зачастую они встречаются не по отдельности, а в совокупности и распознать их причину не всегда бывает легко. Не легко - не значит невозможно, поэтому начнем с деления проблем по типам:

- Подготовительные, связанные с полимером

- Программные, связанные с подготовкой изделия

- Программные, связанные с настройками печати

- Связанные с постобработкой

Использование соответствующего принтеру полимера

В мире существует большое количество различных принтеров, отличающихся по многим параметрам. Помимо разницы в параметрах существуют так называемые закрытые и открытые принтеры. Для открытых систем можно использовать любые полимеры, т.к. они позволяют изменять настройки печати и добиваться хороших результатов. Закрытые же не позволяют менять параметры печати, а значит требуют использования полимеров, разработанных специально под эти принтеры. В большинстве случаев данные полимеры не взаимозаменяемы.

Правильное хранение полимера

Фотополимеры имеют защитную упаковку, защищающую содержимое от ультрафиолета. К сожалению, защитить от перегрева или переохлаждения она не в состоянии. Для полимеров HARZ Labs рекомендуемая температура хранения от 5 до 30°С.

Помимо этого, стоить обращать внимание на срок годности. Наши фотополимеры имеют срок годности 2 года, хотя у большинства производителей срок годности составляет всего один год.

Тщательное взбалтывание полимера

Полимеры содержат в себе различные пигменты и наполнители, придающие ему соответствующие свойства и цвет. Все это влияет на настройки печати. Несмотря на то, что все наши материалы стабилизированы, наполнители чаще всего намного плотнее полимера и склонны к выпадению в осадок. Поэтому мы настоятельно рекомендуем взбалтывать наш полимер перед каждой печатью. Особенно это касается непрозрачных полимеров.

Расположение модели на столике

Важным критерием, влияющим на качество получаемой поверхности, является расположение модели на столике. Если плоские части не удается расположить идеально горизонтально, то лучше печатать их под углами 30-90 градусов – это позволит избежать заметной слоистости.

Отверстия и цилиндры, требующие высокой точности печати, стоит располагать вертикально, соосно оси Z. Если необходимо отпечатать несколько отверстий под разными углами стоит выбрать наиболее критичные и расположить вертикально их.

Если требуется получить изделие с аккуратной поверхностью, то стоит располагать ответственную криволинейную поверхность близко к вертикали, что позволит избежать ступенчатости.

Расстановка поддержек

Расстановка поддержек уникальна для каждой модели. Тем не менее есть несколько общих правил:

Поддержки должны располагаться на той части детали, к которой не требуется высокое качество поверхности.

Поддержки должны подходить ко всем минимумам изделия, чтобы избежать ситуаций, когда часть детали «начинается» из воздуха и никак на связанна со столиком.

Верный подбор толщин и качество слайса изделий

Правильно подобранная толщина слоя – важный критерий печатаемости детали. Выбор толщины зависит не только от требуемой точности детали, но и от технической возможности принтера и точности полимера. Стоит учесть, что не все полимеры одинаковы.

Полимеры светлых тонов зачастую подвержены большей паразитной засветке по осям XY, что обусловлено наличием в них белого пигмента, рассеивающего свет.

Прозрачные полимеры страдают от паразитной засветки по оси Z, т.к. не содержат пигментов, способных ограничить проникновение света в глубину.

Наиболее точными являются черные и темные полимеры, т.к. они содержат в себе темный пигмент, поглощающий часть светового потока, таким образом ограничивающего паразитную засветку и дающего высокую точность.

Время засветки слоев

Переходя к настройкам печати в первую очередь стоит упомянуть время засветки слоев. Это основной параметр, с которым предстоит работать. Ниже на примере нашего теста хотим продемонстрировать что происходит случаях если неверно выбрать экспозицию.

Время засветки базовых слоев

Другой важной настройкой является время засветки базовых слоев. В первую очередь эта настройка влияет на прилипание детали к столику. При малом времени засветки базовых слоев печать может оторваться от столика и остаться на пленке. Пересвет базовых слоев может привести к прилипанию первых слоев и низкой адгезией к ним последующих слоёв, в результате чего произойдет отрыв детали, чаще всего таким образом отрываются поддержки у основания.

Скорость поднятия и опускания детали

Параметр скорости поднятия столика очень важен для получения качественной боковой поверхности. Плавный отрыв позволит сохранить поддержки в целости и не допустить разрушения модели в процессе печати. Наиболее актуально это для мягких материалов, таких как HARZ Labs Dental Cast, Dental Pink Soft и Industrial Flex в которых природа материалов требует от них быть достаточно мягким.

Высота поднятия столика

Время задержки перед печатью

Многие пользователи пренебрегают данной настройкой, недооценивая ее влияния на результат печати. Для оценки влияния ее на качество печати необходимо немного разобраться в механике процесса. При опускании столика создается некоторое давление полимера на кювету, хоть оно и не велико, его хватает чтобы выгнуть экран принтера и увеличить зазор между столиком и пленкой кюветы. Соответственно если в этот момент начать печатать можно получить шершавую боковую поверхность изделия. Это связанно с тем, что материал все еще продолжает вытекать из-под столика, хотя при этом уже происходит засветка слоя.

Качество слайса детали

Проблема слайса детали в большинстве случаев возникает с моделями, полученными путем 3D-сканирования. На некоторых слайсах модели можно наблюдать перемычки и плоскости, которых быть не должно. В таких программах как, например, Exocad подобная проблема может возникать если экспортировать файл не для 3D печати, а например, для фрезеровки. В таком случае слайсер может трактовать оболочки не верно и начнет неверно интерпретировать модель.

Количество базовых слоев

Количество базовых слоев один из тех параметров, который зачастую переоценивается пользователями, и в большинстве случаев количество этих слоев завышается. Мы рекомендуем использовать 2-3 базовых слоя. Такое количество слоев необходимо чтобы компенсировать неидеальную параллельность столика и кюветы. Большее количество лишь увеличит длительность печати.

Аккуратное удаление изделия со столика

Аккуратное удаление модели со столика позволит сохранить ее форму и размеры для дальнейших операций, особенно это касается выжигаемых полимеров, таких как HARZ Labs Dental Cast, которые ввиду своей природы являются мягкими и могут быть легко повреждены при неаккуратном удалении со столика. Для отделения моделей от стола мы рекомендуем использовать тонкие канцелярские ножи.

Аккуратное удаление поддержек

Удаление поддержек прямо влияет на качество поверхности получаемого изделия. В первую очередь стоит обратить внимание на то, что поддержки удаляются перед дозасветкой. Если же удалять их после, то велика вероятность образования скола на поверхности изделия поскольку материал становится более твердым и хрупким.

Верный режим промывки изделия

Тщательная промывка изделия – важная часть процесса постобработки. Особенно важно это для стоматологических изделий, т.к. недопустимо попадание жидкого полимера в ротовую полость пациента.

Мы рекомендуем промывать модель в спирте, разделив эту операцию на 2 этапа:

• Промывка в грязном спирте

• Промывка в чистом спирте в ультразвуковой ванне

Разделение этой операции на два этапа позволяет экономить спирт и лучше отмывать детали

Прогрев модели заданное время в печи при необходимой температуре

Прогрев печатаемой модели позволяет снять внутренние напряжения, неизбежно возникающие в процессе печати. Помимо этого, прогрев способствует испарению спирта из модели после промывки, что так же положительно влияет на механические характеристики получаемой детали. Перегревать или передерживать деталь в печи также не стоит, это приводит к появлению трещин.

Правильная дозасветка изделия

Дозасветка – ключевой параметр постобработки полученной модели, если провести ее правильно, то изделие в полной мере набирает свои физико-механические свойства и может быть использовано по назначению.

Данная процедура позволяет окончательно полимеризовать весь объем материала в глубине детали, что обеспечивает необходимую прочность и твердость. Но дозасвечивать модель стоит в тех режимах, в которых рекомендует производитель полимера, так как излишнее время выдержки или неправильно подобранная длинна волн может погубить полученное изделие, сделать его хрупким или изменить цвет. Примером могут быть такие полимеры как Model White и Dental Clear. Если слишком длительное время засвечивать данные полимеры, то они могут изменить свой цвет, а именно пожелтеют.

Особое внимание стоит уделить таким ответственным моделям как временные коронки. Данные изделия изготавливаются из прочного и твердого материала HARZ Labs Dental Sand, что позволяет пациентам благополучно ожидать изготовления коронок длительного ношения без потери возможности принимать пищу. Но, если провести постобработку временных коронок неверно, например недосветить модель, то коронка не будет обладать требуемой прочностью и может разрушиться у пациента во рту.

В сравнении с другими видами 3D-печати, фотополимерная печать обладает рядом преимуществ, из которых наиболее существенное — сочетание высокой скорости и высокого качества печати, а также широкий выбор материалов, обладающих очень разными свойствами.

Кроме того, благодаря стремительному прогрессу оптоэлектроники, в последние два-три года стоимость оборудования резко снизилась, а новые модели 3D-принтеров стали печатать еще точнее. Результатом стал рост интереса к фотополимерным принтерам, в связи с которым появилась необходимость уделить особое внимание вопросу настроек параметров печати.

Содержание

Фотополимерные 3D-принтеры

На сегодняшний день наиболее распространённые распространённые технологии фотополимерной печати ⎯ это SLA, DLP и LCD. На рисунке выше показан поэтапный пример печати кольца по технологиям SLA и DLP.

В ванночку с прозрачным дном заливается фотоотверждаемый полимер ⎯ жидкая смола, которая затвердевает под воздействием ультрафиолетового излучения. В смолу погружается платформа, на которой, посредством послойной засветки полимера, формируется модель.

В рамках технологии SLA (Stereolithography Laser Apparating) засветка осуществляется лучом лазера, который отклоняется с помощью системы зеркал или призм, засвечивая области, которые должны быть полимеризованы.

Технология DLP (Digital Light Processing) использует для засветки ультрафиолетовый проектор, который экспонирует весь слой сразу.

В технологии LCD (Liquid Crystal Display) вместо проектора используется оптическая система, где свет от светодиодов проходит сквозь жидкокристаллическую матрицу, аналогичную той, что используется в дисплее смартфона или планшета.

Дальнейшие процедуры одинаковы для всех трёх технологий. По окончании формирования слоя платформа поднимается, чтобы впустить в рабочую область очередную порцию фотополимера, и опускается вновь так, чтобы расстояние между формирующейся моделью и дном ванночки было равно толщине слоя. После этого происходит засветка следующего слоя, и процесс повторяется. Таким образом, перечисленные технологии различаются лишь источником света.

Опыт показывает, что

- принтеры SLA в каких-либо специфических настройках не нуждаются ⎯ для подавляющего большинства задач подходят заводские настройки, выставленные по умолчанию;

- настройки для принтеров DLP, в большинстве своём, аналогичны тем, что используются принтерами LCD.

Речь о настольных принтерах, используемых в медицине, в первую очередь — в стоматологии и зубном протезировании, а также для обучения, прототипирования и/или штучного изготовления уникальных объектов. Не менее эффективно они могут быть использованы для 3D-печати в ювелирном деле.

Учитывая вышеизложенное, рассмотрим вопрос выбора настроек на примере LCD-принтера Phrozen Sonic mini.

Phrozen Sonic mini, краткое описание

Настольный 3D-принтер Phrozen Sonic mini ⎯ компактное и недорогое устройство, которое отлично подходит для обучения начинающих пользователей, а также для решения задач, требующих штучного изготовления уникальных объектов с высокой точностью. Широко используется в ювелирной промышленности, в стоматологии и ортодонтии, а также повсюду, где требуется печать миниатюрных высокоточных моделей и прототипов.

Phrozen Sonic mini работает по технологии LCD, отличаясь от старших моделей монохромной матрицей. Принтер использует любые смолы для LCD, DLP и SLA-принтеров, затвердевающие при облучении ультрафиолетом с длиной волны 405 нм.

Программное обеспечение

На всех принтерах бренда установлена фирменная операционная система Phrozen OS. Интерфейс ОС интуитивно понятный, меню не перегружено пунктами.

Для подготовки файлов используется бесплатный слайсер ChiTuBox. В программу импортируются файлы в формате .stl. Пользователь выбирает предустановленный профиль принтера, либо создаёт свой, и задает параметры используемого полимера, эти настройки смолы сохраняются в пользовательском профиле и не потребуют повторного ввода. Для загрузки на принтер файлы экспортируются в формате .phz.

Расходные материалы

3D-принтер Phrozen Sonic mini поддерживает фотополимеры различных брендов, в том числе доступные и качественные смолы Harz Labs. Они многочисленны, разнообразны и подходят для решения широкого спектра задач. Кроме того, производитель фотополимеров обеспечивает качественную информационно-консультационную поддержку, в том числе по части настроек принтера.

В случае, если вы не можете найти настроек для используемой вами смолы и/или принтера, следует взять за основу параметры печати для аналогичного принтера и смолы того же цвета. Разумеется, такой выбор требует проверки тестовой печатью. Следует помнить, что подбор и тестирование настроек необходимы в любом случае, даже при наличии актуальных рекомендаций производителя.

Помните, что, непосредственно перед заливкой в ванночку, любой полимер необходимо тщательно взбалтывать не менее пяти минут.

Калибровка принтера

Перед первым включением принтер Phrozen Sonic mini необходимо откалибровать. Сперва следует снять ванночку для полимера и положить на печатный стол лист бумаги. После этого ослабить четыре винта на рабочей площадке. Обязательно убедиться, что платформа может свободно двигаться, и через меню запустить процесс калибровки. Рабочая площадка принтера автоматически опустится в нижнее положение, после чего следует закрутить винты, аккуратно прижимая к листу платформу, чтобы она не зафиксировалась под углом к матрице.

Настройка параметров

Для большинства принтеров выбор параметров печати осуществляется на компьютере, после подготовки 3D-модели. Но в 3D-принтерах Phrozen профиль печати хранится в самом принтере. При чтении файла из родного слайсера (Phrozen 3D или PZslicer) принтер считывает параметры из файла. При чтении файла из стороннего слайсера (СhiTu Box) принтер берет параметры из сохраненного в самом принтере профиля печати.

Главное — необходимо подобрать “время засветки” и “время засветки низа” при заданной высоте слоя, остальные параметры носят второстепенный характер.

Сначала выбираете высоту слоя, на которой планируете работать. Для первой печати рекомендуем 0,05 мм (50 мкм). Для очень вязких полимеров такая толщина слоя может быть недоступна, тогда выбирайте 0,10 мм (100 мкм). Если потом потребуется печатать на другой толщине слоя, то и параметры придется подрегулировать.

Чем меньше высота слоя, тем выше качество печати и тем больше времени она требует. Поэтому данный параметр следует выбирать, исходя из допустимого соотношения качества и времени печати.

Время засветки (Exposure Time)

Это время, которое требуется для затвердевания обычного, то есть не находящегося в основании слоя фотополимера обычно — от 3 до 20 секунд.

В качестве отправной точки следует использовать величины, указываемые в инструкциях для смол и конкретных моделей принтеров, но надо быть готовым к тому, что понадобятся корректировки. Конкретное значение зависит от состава смолы и мощности светового потока данного экземпляра принтера.

Например, для одного и того же полимера ⎯ Harz labs Dental Clear, ⎯ для Phrozen Sonic Mini 4K время засветки составит от 4,3 до 5,0 секунд, а для принтера Phrozen Shuffle 2019 ⎯ от 7,7 до 9,0 секунд.

Если время засветки слишком большое, то модель получается более широкой, так как, из-за краевых эффектов, полимер отвердевает и в соседних областях. Это проще всего увидеть при печати гребенки со щелями (На фото ниже: область 1). Если время засветки слишком мало, то модель получается более узкой. Это можно увидеть при печати тонких стенок (область 2). Подбор времени засветки ⎯ это всегда поиск компромисса между требованиями к качеству выполнения щелей и тонких стенок.

На фото ⎯ пример печати тестовой модели Harz labs model grey.

В области 1 щели пропечатались очень плохо ⎯ все залиты. Значит нужно значительно (на 20-50%) уменьшать время засветки.

В области 2 пропечатались 3 из 4 параллелепипедов. Это хороший результат, так как вполне приемлемым может быть случай, когда не пропечатается ни один (щели более приоритетны).

Надо понимать, что в процессе печати модель засвечивается не на 100, а на 75-90%. Поэтому, после промывки модели в спирте, необходима дополнительная обработка в специальной полимеризационной камере.

Результат уменьшения времени засветки на 25%.

Время засветки низа (Bottom exposure time)

Это время засветки первых нескольких слоев основания. Время засветки низа превышает время засветки остальных слоев в 5-10 раз, а иногда и более, так как необходимо, чтобы модель хорошо прилипла к платформе.

Начальное значение, как и в предыдущем пункте, берем из рекомендаций производителя смолы. Если модель отлипает от платформы, значит нужно существенно (на 10-50%) увеличить этот параметр. Чрезмерное увеличение этого параметра приведёт к большим затратам времени. Кроме того, при слишком большом времени засветки нижние слои окажутся намного шире, чем задано (пресловутый “эффект слоновьей ноги”). Во избежание этого, в большинстве случаев модели печатаются целиком на поддержках.

Обычно, правильно подобрать параметры, указанные выше, вполне достаточно для настройки. Процесс строится так: печатается тестовая модель, если результат оказывается неудовлетворительным — вводятся корректировки, и снова печатается тест. Процесс повторяется до тех пор, пока не будет получен приемлемый результат.

Скажем несколько слов про остальные параметры, хотя, в подавляющем большинстве случаев, нет необходимости их менять.

Количество слоев низа (Bottom Layer Count)

Это количество слоев, печатающихся с параметром “время засветки низа”, обычно 3-8 слоев.

Достаточно один раз поставить цифру 5 и забыть про неё. В подавляющем большинстве случаев этого достаточно.

Время задержки в верхнем положении (Light off delay).

Это время, необходимое для того, чтобы вязкий полимер успел затечь под модель. Обычно — 1 секунда.

Время задержки в нижнем положении (Bottom light off delay)

Это время между окончанием движения платформы вниз и моментом начала засветки. Данный временной интервал необходим, чтобы исключить влияние движения полимера в ванне на целостность модели. Можно оставить “заводскую” настройку и забыть про неё.

Высота, на которую поднимается платформа. Обычно — 4-6мм. Если меньше, то модель может не отлипнуть от дна ванны.

Скорость, с которой платформа движется вверх и вниз. Можно пробовать увеличивать скорость, если позволяет механика принтера, но лучше обойтись без экспериментов.

Прочие настройки оставляем без изменений

Корректировки

1. Если модель постоянно отрывается от платформы

В этом случае bottom exposure time следует увеличить на 30-50 %. Это ничего не испортит, но гарантированно избавит от беспокойства за прочность крепления модели к платформе.

2. Если модель отрывается от поддержек или рвётся сама

Такое бывает при недостаточном времени засветки. Рекомендуется постепенно увеличивать его, с интервалом в 2 секунды, фиксируя результаты. Принтеру это не повредит. Следует иметь в виду, что при завышенных значениях этого параметра деталь будет становиться толще, из-за того, что смола вокруг неё тоже начнёт твердеть. Опыт показывает, что время засветки может превышать величину, указанную в спецификации для конкретной смолы, не более чем на 10 секунд.

3. Если площадь печати очень велика

У оператора может не хватить терпения на то, чтобы печатать с толщиной слоя 50 мкм, и он перейдёт на 100 мкм. В этом случае ему наверняка придется увеличить время засветки ⎯ хотя бы на 2-3 секунды.

Кроме того, возможны деформации и даже разрушение принта, если он массивен, а поддержки слишком тонки. В данном случае положение следует исправлять не настройками печати, а правильной подготовкой цифровой модели.

Первая печать

При любых работах со смолами и растворителями необходимо тщательное соблюдение правил техники безопасности.

Каждый раз, при использовании нового полимера, следует производить печать одной или нескольких тестовых моделей, чтобы определиться с наиболее подходящими параметрами.

Модель 1

Высота модели — 1,4мм, время печати составляет от 5 до 25 минут, в зависимости от настроек. Она помогает оценить качество печати и внести корректировки в случае необходимости:

- если щели не пропечатались, следует уменьшить время засветки основных слоев;

- если параллелепипеды не пропечатались, следует увеличивать время засветки основных слоев.

Обычно качество щелей превалирует над возможностью печатать тонкие стенки, и это всегда некий компромисс.

Модель 2

Печать данной модели позволяет оценить не только правильность выбранных настроек, но и качество калибровки, пригодность полимера к печати тех или иных форм, а также многое другое. Подробности ⎯ в описании модели.

Заключение

Следует помнить, что, при всей кажущейся простоте, 3D-печать требует опыта. Уделяйте внимание тщательному выбору настроек и печати тестовых моделей, будьте готовы к разнообразным ошибкам, сбоям и прочим неожиданностям — это обычная часть отладки технического процесса. Но, результат того стоит.

Купите фотополимерные 3D-принтеры и смолы в Top 3D Shop — пользуйтесь качественным оборудованием и материалами для лучшего результата.

Печать фотополимерами обладает широкими возможностями. По сравнению с другими видами 3D печати, создание изделий из смол занимает меньше времени, а большой выбор материалов дает неограниченное поле для реализации любых задач.

За последние несколько лет печать на фотополимерных 3D принтерах стала доступнее - стоимость оборудования значительно снизилась, при этом качество печати не пострадало и даже улучшилось. В этой статье мы подробно расскажем и покажем, как правильно настроить фотополимерный 3D принтер для работы с разными видами материалов.

Виды фотополимерных принтеров

Среди оборудования, доступного для всех пользователей наиболее популярными являются принтеры, работающие по технологии SLA, LCD и DLP. Их принцип работы практически одинаковый - в ванночке с прозрачным дном находится полимер, который застывает под воздействием света.

SLA (стереолитография) для засветки каждого слоя использует лазерный луч. С помощью системы зеркал и призм луч отражается и проектируется на необходимые области.

Технология DLP позволяет засвечивать весь слой сразу благодаря установленному УФ-проектору. Он проецирует свет на всю область печати, тем самым ускоряя ее.

Принтеры, работающие по технологии LCD имеют сходство с DLP устройствами, однако в них используются жидкокристаллическая матрица, сквозь которую проходит свет от светодиодов.

На этом различия принтеров заканчиваются. Дальнейший процесс печати представляет собой плавное поднятие платформы с изделием и “выращивание” детали из полимера слой за слоем.

Стоит отметить, что SLA принтеры прекрасно работают на заводских настройках, которые выставлены по умолчанию. Принтеры DLP и LCD имеют схожие настройки, поэтому в этой статье рассмотрим их вместе на примере оборудования Anycubic MONO X.

Настройки 3D печати подходят для настольных принтеров, использующихся в медицине, стоматологии, обучении, проектировании и изготовлении штучных объектов.

Anycubic Photon MONO X: краткий обзор

Anycubic Photon MONO X - компактный и недорогой принтер, который подходит для решения разных задач (от реализации DIY проектов до обучения и помощи в небольшом бизнесе). Этот монохромный LCD принтер с матрицей 4К имеет самую большую область построения в линейке Anycibic Photon MONO. Объем печати составляет 192х120х250 мм.

Оборудование имеет LCD матрицу и экран диагональю 8,9 дюйма, что позволяет ускорить 3D печать в 3 раза по сравнению с другими технологиями. Встроенный Wi-Fi модуль делает возможным удаленное подключение к сети Интернет и печать.

Программное обеспечение

Принтер поставляется со встроенным программным обеспечением Photon Workshop V2.1.24 RC7, которое позволяет быстро подготовить 3D модели к печати. Единственный минус этой программы - предустановленные настройки от производителя, которые невозможно изменить.

Для подготовки файлов можно использовать более удобный слайсер ChituBox. Он позволяет выбирать профиль принтера или создавать новый, а также задавать параметры используемого полимера. Данные не нужно вводить повторно - они автоматически сохраняются.

Расходные материалы

Принтер Anycubic Photon Mono X может работать смолами разных производителей. Например, он совместим с фотополимерами российского производителя HARZLabs. Производитель предлагает базовые, инженерные и стоматологические полимеры, которые позволяют решать любые задачи в обучении, на производстве или в бизнесе. HARZLabs предлагает своим пользователям проверенную информацию об особенностях работы с каждым материалом.

Смолы российского производства отличаются стабильным составом и отличными физико-химическими характеристиками. Большинство полимеров не имеют запаха, поэтому подходят для работы в помещениях с естественной вентиляцией.

Калибровка рабочей платформы

Важный этап, без которого не обходится ни один цикл печати - калибровка. Если рабочая поверхность будет находиться под углом к матрице, то изделие может быть забраковано.

Принтер Anycubic Photon Mono X оснащен специальными винтами, позволяющими закрепить платформу в нужном положении. Ослабив винты и опустив платформу на дисплей (через меню), можно быстро выполнить калибровку принтера.

Настройка параметров

Высота слоя

Настройка принтера начинается с выбора высоты слоя. От этой величины зависит качество и детализация печати. Минимальная высота слоя на Anycubic Photon Mono X составляет 10 мкм. Такой размер слоя идеально подходит для полимеров с низкой вязкостью. Стандартная высота для этого принтера - 50 мкм. Для фотополимеров со средней и высокой вязкостью рекомендуется ставить толщину слоя 100 мкм.

Время засветки

Немаловажными параметрами, от которых зависит качество печати, является также время засветки слоев. Для большинства полимеров рекомендуемое время засветки обычных слоев варьируется от 3 до 20 секунд. Обычными слоями называются те, которые не являются основанием (не соприкасаются с рабочей платформой).

Обычно производитель указывает время засветки слоев, например, на сайте HARZLabs есть таблицы с указанием времени засветки для каждого полимера. Также основные рекомендации для полимеров этого производителя вы можете найти в разделе

Если время засветки выставлено неверно, то модель получается более широкой (превышено время засветки) или узкой (время засветки меньше положенного). Именно поэтому необходимо делать тестовую печать новым материалом.

Время засветки первых слоев

Для полимеризации первых слоев требуется немного больше времени, чем для засветки остальных. В среднем, количество времени на засветку первых слоев в 5-10 раз превышает обычное время полимеризации. Это нужно для того, чтобы полимер обрел необходимое сцепление с основанием.

Если производитель не указывает время засветки для базы, то эта величина определяется опытным путем. Но и тут действуют такие же правила, как и при печати основных слоев. Слишком долгое время засветки делает основание шире (эффект “слоновьей ноги”), а недостаточное время - уже. Именно поэтому большинство изделий печатаются целиком на поддержках.

Количество базовых слоев

Основание детали достигает необходимой прочности при количестве слоев с увеличенным временем засветки около 3-8. Для большинства смол можно выставить число 5 в соответствующем поле.

Время задержки в верхнем положении

При движении платформы вверх важно, чтобы фотополимер затек под модель и продолжил новый слой. Чаще всего время на этот этап уходит 1 секунда. Для более вязких смол время можно увеличить.

Время задержки в нижнем положении

Когда платформа двигается вниз, к ванне с фотополимером, материал может неравномерно двигаться под действием воздушного потока, что приводит к нарушению целостности слоя. Заводские параметры обычно не стоит менять на собственные, так как это может увеличить время печати или ухудшить качество изготавливаемой детали.

Высота подъема

Эта величина определяет на сколько деталь поднимается со дна ванны после печати слоя. Оптимальное расстояние - 4-6 мм. Меньше расстояние может привести к тому, что уже напечатанная модель не сможет отделиться от дна ванны.

Скорость подъема и опускания платформы

Эта величина определяет с какой скоростью платформа двигается вверх и вниз после печати слоя. В некоторых принтерах скорость можно увеличить, однако для получения более качественного результата печати этот параметр лучше оставить без изменений.

Прочие настройки Anycubic Photon Mono X рекомендуется оставить без изменений, так как они не оказывают существенного влияния на печать.

Проблемы печати и их решение

Деталь отлипает от платформы

Необходимо увеличить время засветки первых слоев на 30-50%. Долгое время засветки позволит надежнее закрепить основание на печатной платформе.

Деталь отрывается от поддержек, рвется в процессе печати

Это происходит при недостаточном времени засветки основных слоев. Необходимо увеличивать время засветки с шагом в 2 секунды до получения желаемого результата. Если деталь становится толще, а рельеф смазаннее, следует уменьшить время засветки. Для большинства смол время засветки может быть увеличено на 10 секунд без потери качества печати.

Большая площадь печати

При печати объектов, которые практически полностью занимают печатную платформу необходимо увеличить толщину слоя, а также время засветки каждого слоя на 2-3 секунды.

Также необходимо более тщательно подготавливать модель к печати, так как недостаточное количество поддержек может привести к деформации изделия. Подробнее о полезных программах для 3D печати можно узнать здесь .

Первая печать

Существует несколько тестовых моделей для фотополимерных принтеров, которые позволяют определить правильность настроек параметров для каждого конкретного полимера.

Тестовая модель 1

Тестовая модель 2

Позволяет быстро оценить качество настроек, так как печать занимает не более получаса. Отлично подходит для проверки печати тонких стенок.

При работе с полимерами следует соблюдать правила безопасности: защищать органы дыхания, глаза и кожу рук. Для проверки всех настроек рекомендуется печатать несколько тестовых моделей - это позволит лучше познакомиться со свойствами материала и параметрами печати на конкретном принтере.

Несмотря на то, что 3D печать кажется простой, для получения качественного результата требуется немного практики и знаний об основных настройках печати. Печатайте больше тестовых моделей и приобретайте бесценный опыт работы с разными полимерами!

Читайте также: